Обувная колодка на 3d принтере: 3d модель Аналог обувной колодки для 3d принтера

Содержание

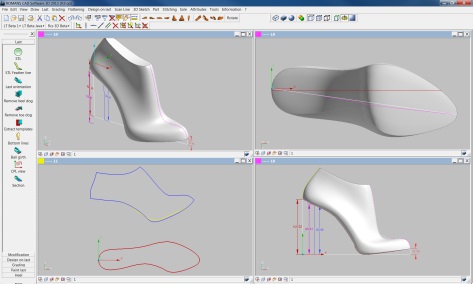

CAD/CAM в обувной промышленности

Первый ответ, который приходит в голову — сложно, и одновременно просто!

Сложно для модельеров, занятых в разработке обуви — приходиться осваивать различные программы, новые технологии; также знать все нюансы работы этих технологий.

Просто для тех, кто занимается непосредственно организацией производственных процессов — многие проблемы просто перестают существовать как таковые.

Первый этап создания любого ботинка — это разработка обуви. И начинать конечно следует с колодки. Сначала рассмотрим традиционную схему работ по изготовлению колодок.

Надо отметить, что уже с нулевых годов практически все станки для фрезерования обувных колодок выпускаются с ЧПУ. В настоящее время кое-где на колодочных производствах и попадаются старые станки, но это уже большая редкость.

Итак, традиционная схема работы. Начинается всё с модельера-колодочника, он вручную вытачивает из дерева одну полупару колодки базового размера. Так рождается новая форма — фасон колодки! Эта колодка называется мастер-модель, и затягивать на неё обувь пока нельзя.

Так рождается новая форма — фасон колодки! Эта колодка называется мастер-модель, и затягивать на неё обувь пока нельзя.

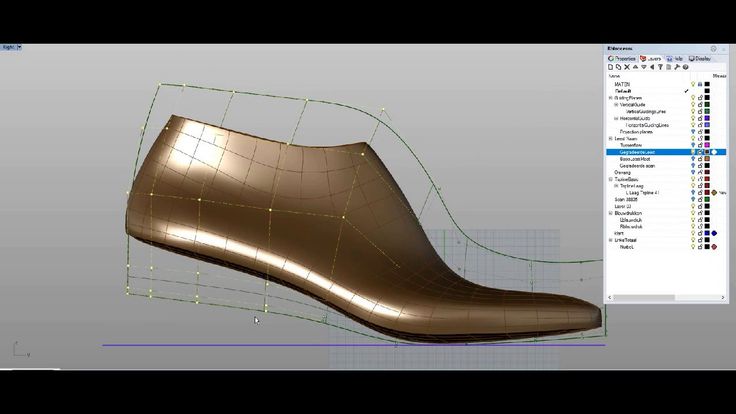

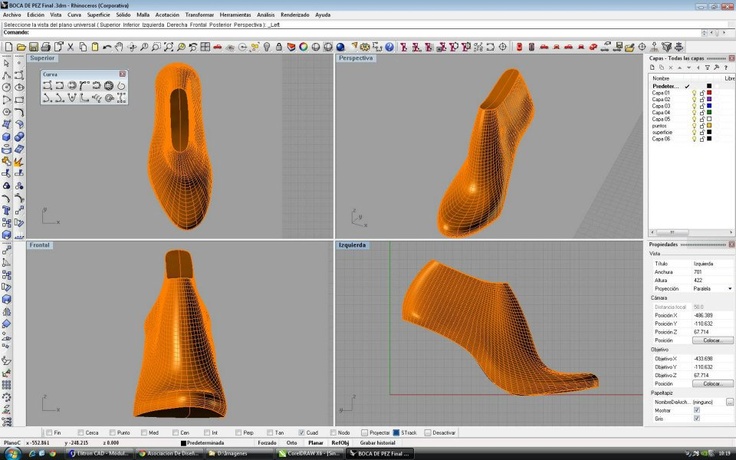

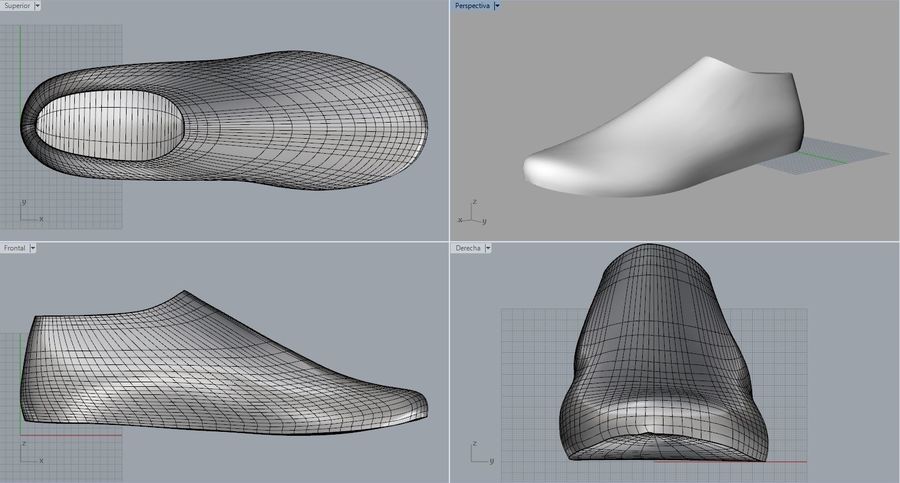

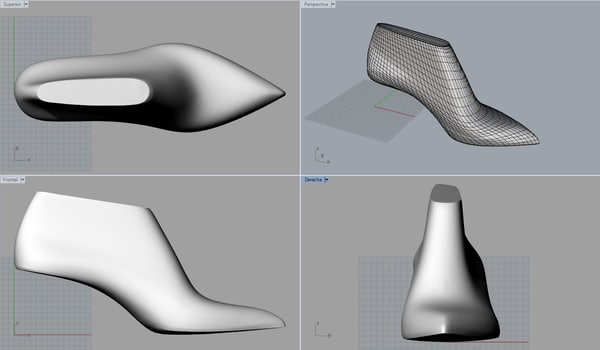

Далее, эту мастер-модель оцифровывают на дигитайзере — на выходе получается та же модель, только в цифре, если по-другому сказать — 3D-модель колодки (в виде компьютерного файла). Эту модель можно открыть в специализированных 3D программах, повращать-посмотреть, по-необходимости доработать или внести какие-то изменения и пр… Хочу уточнить, что 3D-модель колодки — это форма, описанная в пространстве точными координатами, то есть точная математическая модель фасона колодки.

Далее эта 3D-модель, после конвертации в специальное расширение, загружается в колодочный фрезерный станок с ЧПУ, на котором выполняется градация и серийное размножение колодкок. В итоге изготавливают затяжные колодки с сочленением, на которых и производят обувь.

Как работает CAD/CAM? Модельер-колодочник также занимается разработкой новой формы, только непосредственно в 3D, это и есть CAD. Эту 3D-модель также можно посмотреть-покрутить, сделать анимацию для предварительного просмотра третьими лицами. На выходе тот же файл для колодочного фрезерного станка с ЧПУ — CAM! Точность производства формы по этой технологии доходит до 0,01 мм.

Эту 3D-модель также можно посмотреть-покрутить, сделать анимацию для предварительного просмотра третьими лицами. На выходе тот же файл для колодочного фрезерного станка с ЧПУ — CAM! Точность производства формы по этой технологии доходит до 0,01 мм.

Стоит отметить преимущества организационного процесса: дизайнер обуви, разработчик колодок и колодочная фабрика могут находиться в совершенно разных точках планеты — технологически им ничто не мешает полноценно взаимодействовать и оперативно принимать решения.

Теперь опишу традиционную схему для производства каблуков, платформ, плато, танкеток, формованных подошв… Сначала модельер из дерева точит вручную новую форму каблука, платформы и т.д. Затем эту модель оцифровывают, и получается 3D-модель каблука или платформы. Потом, исходя из полученной 3D-модели, в CAM пишется управляющая программа для фрезерного станка с ЧПУ, который изготавливает металлические пресс-формы. В этих пресс-формах массово и отливают каблуки, традиционно из АБС-пластика. Плато и платформы отливают либо из того же АБС, либо используются более современные материалы, обладающие пластичностью при нагревании.

Плато и платформы отливают либо из того же АБС, либо используются более современные материалы, обладающие пластичностью при нагревании.

В CAD/CAM — модельер проектирует каблук непосредственно в 3D — CAD, доступны те же функции предварительного просмотра, как и в случае с колодками. И 3D-модель каблука уже существует в виде файла, соответственно оцифровка не требуется, и можно сразу приступать к написанию управляющей программы для изготовления металлической пресс-формы — CAM.

Данные также свободно передаются через интернет непосредственно производителю каблуков, платформ, формованных подошв и пр.

Для каблуков, платформ, плато следует особо отметить технологию печати на 3D-принтерах из АБС-пластика. В настоящее время существует множество настольных моделей домашних 3D-принтеров, вполне демократичных по цене. Точность изготовления моделей из АБС-пластика достигает 50 микрон ( 0,05 мм). Технология хороша для индивидуального пошива обуви, пошива коллекций эксклюзивной обуви, создания сезонных коллекций в массовом производстве обуви.

Точность изготовления моделей из АБС-пластика достигает 50 микрон ( 0,05 мм). Технология хороша для индивидуального пошива обуви, пошива коллекций эксклюзивной обуви, создания сезонных коллекций в массовом производстве обуви.

VOXELDANCE и DREIGEIST взялись за создание обувных колодок с помощью 3D-печати и с использованием материала BASF FORWARD AM

В рамках недавнего пилотного проекта разработчик программного обеспечения для аддитивного производства VoxelDance стал партнером агентства по разработке приложений DREIGEIST для оптимизации производства в обувной промышленности с помощью 3D-печати.

Проект включал в себя 3D-печать набора колодок для обуви — специального инструмента для обуви, который используется как для производства, так и для ремонта обуви. Обувные колодки обычно изготавливаются из полиэтилена или древесины твердых пород, но в пилотном проекте использовалась смола Ultracur3D® RG 35, разработанная специалистом по материалам BASF Forward AM. Их форма, напоминающая человеческую ногу, практически не изменилась на протяжении веков.

Их форма, напоминающая человеческую ногу, практически не изменилась на протяжении веков.

Используя модуль структур в программном пакете VoxelDance Additive Ultimate, команде DREIGEIST удалось резко сократить расход материалов и время печати, заменив традиционную форму полой. Новая модель, кроме того, что была усилена конструктивно, сохранила полную точность размеров и характеристики оригинальной формы.

На странице проекта написано: «AM радикально меняет правила игры: 3D-печать сокращает время выполнения заказа до 6–12 часов. Последующая обработка, точная формовка и полировка, реализованные с помощью Ultracur3D® RG 35, сами по себе становятся простыми. Даже сверление и нарезание резьбы для добавления удерживающих штифтов или петель выполняется легко и быстро».

DREIGEIST специализируется на использовании технологий аддитивного производства для серийного производства. DREIGEIST, первая точка соприкосновения с деятельностью VoxelDance в регионе EMEA, распространяет программные продукты компании, действует в качестве первого лица, отвечающего за техническую поддержку, и предлагает различные практические программы обучения работе с приложениями как для торговых посредников, так и для конечных клиентов.

Поскольку DREIGEIST также активно участвует в распространении и технической поддержке BASF Forward AM, пилотный проект, естественно, появился у компании на столе. DREIGEIST использовал 3D-принтер UnionTech Pilot 250HD SLA с фотополимерной смолой BASF Ultracur3D® RG 35 для печати специальных колодок для обуви.

Поставщики оснастки для обуви часто сталкиваются с целым рядом препятствий при производстве колодок с использованием традиционных методов производства. Помимо ограничений в геометрии, производители оригинального оборудования вынуждены разрабатывать совершенно новый прототип модели для каждого стиля в нескольких размерах, что может быть как дорогостоящим, так и трудоемким.

Благодаря возможности быстрого создания прототипов и итераций дизайна 3D-печати время выполнения заказа и эксплуатационные расходы могут быть сведены к минимуму. Существует также проблема защиты интеллектуальной собственности, которую может быть трудно гарантировать, когда проприетарный дизайн перемещается от точки к точке в сегодняшних глобальных цепочках поставок. При аддитивном производстве эти цепочки поставок могут быть объединены в более локальный регион или даже внутри компании для максимальной защиты. Это также дает дополнительное преимущество в виде значительного сокращения выбросов парниковых газов из-за отсутствия транспорта.

При аддитивном производстве эти цепочки поставок могут быть объединены в более локальный регион или даже внутри компании для максимальной защиты. Это также дает дополнительное преимущество в виде значительного сокращения выбросов парниковых газов из-за отсутствия транспорта.

В техническом документе, опубликованном Forward AM, добавлено: «Применение технологии AM к колодкам дает еще одно решающее конкурентное преимущество: производители обуви обычно должны производить и хранить колодки любого размера, что приводит к серьезной головной боли при хранении. Переход на AM приводит к цифровому хранению и делает ненужным дорогостоящее хранение».

Последние сборки, напечатанные на 3D-принтере, были подготовлены исключительно с использованием программного обеспечения подготовки данных VoxelDance Additive. Помимо функциональности нарезки и поддержки генерации, программа позволяет редактировать детали на лету и восстанавливать модели STL, обеспечивая гладкие поверхности и более высокие показатели успешной печати.

Ключом к этой конкретной сборке была функция структуры заполнения решетки VoxelDance Additive, которая позволяет пользователям выдолбить деталь и заменить ее внутренний объем решеткой. Эту функцию можно использовать для автоматического сокращения внутреннего потребления материала, а также времени печати, что приводит к дальнейшему сокращению затрат и времени выполнения заказа.

Наконец, колодки были нарезаны с помощью адаптивных возможностей программного обеспечения. Этот подход работает для восстановления формы нарезанной модели с учетом компенсации по оси Z, что означает, что он увеличивает скорость печати сборки при сохранении точности детали. Для читателей, заинтересованных в том, чтобы узнать, как это все делается, DREIGEIST разместил здесь видеоурок по рабочему процессу в реальном времени.

Источник: https://3dprintingindustry.com/news/voxeldance-and-dreigeist-tackle-3d-printed-footwear-tooling-using-basf-forward-am-material-189448/

Как напечатать колодку на 3D-принтере

Как напечатать колодку на 3D-принтере

Как напечатать колодку на 3D-принтере

Узнайте, как напечатать колодку обуви на 3D-принтере: 4 простых шага

Загрузить последний файл

№1. Для печати колодки вам понадобится файл .STl или другой файл САПР. Вы можете загрузить наш последний файл кроссовок Здесь или выполнить поиск Thingverse или проверить CRABCAD.

Для печати колодки вам понадобится файл .STl или другой файл САПР. Вы можете загрузить наш последний файл кроссовок Здесь или выполнить поиск Thingverse или проверить CRABCAD.

Это файлы .stl, поэтому, если вам нужен размер, отличный от 9 США,возможно, вам нужна работа с САПР. Большинство программ САПР позволяют создавать сетку поверхности из файлов .STL. Потребуется некоторое время, чтобы получить последнюю модель. Действительно сложно, если вам нужно изменить размер. Обувные колодки не изменяют размер и не «классифицируют» линейно.

№ 2. Теперь, когда у вас есть последний файл, вы должны разбить его, чтобы у вас была одна сторона. Я не рекомендую вам печатать две колодки одновременно. В любом случае, не так много машин достаточно больших размеров, чтобы одновременно напечатать пару колодок на 3D-принтере. На самом деле вам, возможно, придется разбить колодку, чтобы поместить полную колодку в корпус вашего 3D-принтера. Если вам нужно разбить последнюю, попробуйте печатать пяткой вниз, а затем другую сторону носком вниз. Это даст вам точную поверхность для соединения напечатанных на 3D-принтере колодок посередине.

Это даст вам точную поверхность для соединения напечатанных на 3D-принтере колодок посередине.

№3. Встаньте, мы обнаружили, что лучше всего печатать пяткой вниз, указывая прямо вверх. Мы настроили Makerbot Z18 для печати с нулевым внутренним заполнением, двумя оболочками, включенным рафтингом и внешней поддержкой. Мы не были уверены, насколько чистой будет печатать последняя, но после того, как размер 1/4 протестирован с отличными результатами, мы выбрали полноразмерный.

Здесь вы можете увидеть плот и поддержку наших 3D-принтеров Men’s 9.тест очень маленький. Я волновался, что колодка оторвется во время печати, но адгезия платформы сборки Z18 превосходна. Если вам нужна более прочная колодка для вашего проекта, мы предлагаем вам заполнить колодку, напечатанную на 3D-принтере, смолой или расширяющейся пеной. Вы также можете увеличить толщину оболочки или добавить немного заполнения (даже 5% будут иметь большое значение).

№ 4. Пост-обработка 3D-печати в последнюю очередь. Носок отпечатан очень чисто, а пятку нужно было немного подправить, чтобы сгладить поддерживающую структуру.

Мы планируем использовать этот 3D-рисунок, чтобы зафиксировать некоторые шаблоны, когда мы запускаем новые проекты на 2017 год. Посмотрите, как приклеить колодку и нарисовать узоры здесь.

Узнайте, как напечатать колодку на 3D-принтере: 4 простых шага

#1 Получите файл

Для печати колодки вам понадобится файл .STl или другой САПР. Вы можете загрузить наш последний файл кроссовок Здесь или выполнить поиск Thingverse или проверить CRABCAD.

Это файлы .stl, поэтому, если вам нужен размер, отличный от 9 долларов США, возможно, вам нужна работа с САПР. Большинство программ САПР позволяют создавать сетку поверхности из файлов .STL. Потребуется некоторое время, чтобы получить последнюю модель. Действительно сложно, если вам нужно изменить размер. Обувные колодки не изменяют размер и не «классифицируют» линейно.

#2 Приготовьтесь к печати

Теперь, когда у вас есть последний файл, вы должны разбить его, чтобы у вас была одна сторона. Я не рекомендую вам печатать две колодки одновременно. В любом случае, не так много машин достаточно больших размеров, чтобы одновременно напечатать пару колодок на 3D-принтере. На самом деле вам, возможно, придется разбить колодку, чтобы поместить полную колодку в корпус вашего 3D-принтера. Если вам нужно разбить последнюю, попробуйте печатать пяткой вниз, а затем другую сторону носком вниз. Это даст вам точную поверхность для соединения напечатанных на 3D-принтере колодок посередине.

Я не рекомендую вам печатать две колодки одновременно. В любом случае, не так много машин достаточно больших размеров, чтобы одновременно напечатать пару колодок на 3D-принтере. На самом деле вам, возможно, придется разбить колодку, чтобы поместить полную колодку в корпус вашего 3D-принтера. Если вам нужно разбить последнюю, попробуйте печатать пяткой вниз, а затем другую сторону носком вниз. Это даст вам точную поверхность для соединения напечатанных на 3D-принтере колодок посередине.

Учебник по дизайну колодок

Узнайте, как изготавливаются колодки, процесс проектирования колодок, скрытую геометрию, особенности, функции и принципы классификации размеров.

Купить

В продаже $39,99

#3. Встань.

Мы обнаружили, что лучше всего печатать каблуком вниз, указывая прямо вверх. Мы настроили Makerbot Z18 для печати с нулевым внутренним заполнением, двумя оболочками, включенным рафтингом и внешней поддержкой. Мы не были уверены, насколько чистой будет печатать последняя, но после того, как размер 1/4 протестирован с отличными результатами, мы выбрали полноразмерный.

Здесь вы можете увидеть плот, и поддержка в нашем тесте 3D Printed Men’s 9 очень мала. Я волновался, что колодка оторвется во время печати, но адгезия платформы сборки Z18 превосходна. Если вам нужна более прочная колодка для вашего проекта, мы предлагаем вам заполнить колодку, напечатанную на 3D-принтере, смолой или расширяющейся пеной. Вы также можете увеличить толщину оболочки или добавить немного заполнения (даже 5% будут иметь большое значение)

Последние классические кроссовки здесь

Хватит искать! Классическая колодка кроссовок в наличии. Готовы к вашим проектам по изготовлению обуви своими руками. У нас есть подходящий размер и подошва.

Купить сейчас

В продаже $79,99

№4. Шаг 4. Постфинишная обработка

Постфинишная обработка вашего 3D-принтера в последнюю очередь. Носок отпечатан очень чисто, а пятку нужно было немного подправить, чтобы сгладить поддерживающую структуру.

Мы планируем использовать эту 3D-печать, чтобы наклеить несколько узоров, когда мы начнем создавать новые дизайны на 2017 год. Узнайте, как приклеить колодку и нарисовать узоры здесь.

Узнайте, как приклеить колодку и нарисовать узоры здесь.

Материал для изготовления обуви

Супернабор «Сделай сам»

Все труднодоступные детали для ваших проектов по изготовлению обуви своими руками собраны в одном месте. В комплект входят колодки, подошвы, материалы, инструменты и учебник по выкройке. Ваш размер обуви есть в наличии.

Купить сейчас

В продаже $200

ПредыдущаяПредыдущаяИмпорт обуви : Ввозная пошлина на обувь HTS и тарифы на обувь

СледующаяКак производится обувь Видео Следующая

Как напечатать собственные колодки на 3D-принтере с рабочими петлями —

Вы когда-нибудь хотели напечатать собственные колодки на 3D-принтере или, по крайней мере, распечатать их на месте? Вы хотели сделать это с работающим шарниром? Если да, то читайте дальше, этот пост для вас.

Все продаваемые нами обувные колодки напечатаны на 3D-принтере здесь, в Северной Америке, где проживает большинство наших клиентов. Это экономит на стоимости доставки по сравнению с доставкой за границу. Но даже стоимость доставки внутри страны быстро растет. И, конечно же, у нас есть несколько международных клиентов, которые в конечном итоге платят больше за доставку, чем за сами колодки! Помимо денежных затрат, доставка тяжелых обувных колодок по всему миру оказывает негативное воздействие на окружающую среду.

Это экономит на стоимости доставки по сравнению с доставкой за границу. Но даже стоимость доставки внутри страны быстро растет. И, конечно же, у нас есть несколько международных клиентов, которые в конечном итоге платят больше за доставку, чем за сами колодки! Помимо денежных затрат, доставка тяжелых обувных колодок по всему миру оказывает негативное воздействие на окружающую среду.

Решение состоит в том, чтобы 3D-печать обувных колодок была ближе к нашим клиентам. Вначале мы предполагали наличие распределительных центров в разных странах. Но, учитывая быстрое распространение высокопроизводительных потребительских настольных 3D-принтеров, мы считаем, что имеет смысл, по крайней мере, предоставить конечным пользователям возможность 3D-печатать свои собственные колодки для обуви или, по крайней мере, сделать это локально. В каком-то смысле мы уже поддерживаем это, предоставляя возможность покупать 3D-модели, которые можно распечатать на 3D-принтере. Но теперь мы делаем еще один шаг вперед, предоставляя возможность включить работающую альфа-петлю (необходимую для снятия колодки с большинства типов обуви). Наша петля alpha не требует никакого оборудования, за исключением нескольких обычных шурупов.

Наша петля alpha не требует никакого оборудования, за исключением нескольких обычных шурупов.

Это не значит, что мы сами не планируем продавать физические колодки. Мы понимаем, что большинство сапожников хотят, чтобы все было как можно проще, поэтому мы продолжим эту услугу. Но для тех, кто хочет попробовать 3D-печать обувных колодок, мы составили следующее руководство по 3D-печати собственных обувных колодок.

Выбор 3D-принтера

Большинство современных настольных 3D-принтеров могут изготавливать колодки для обуви. Но лучший вариант, на наш взгляд, это Prusa i3 MK3S+. Вот что для этого нужно:

– Хорошо зарекомендовал себя большим сообществом

– Разумная цена

– Хороший объем сборки, который может вместить полную пару обувных колодок или по крайней мере одну сторону для очень больших колодок

– Доступен корпус (купленный или сделанный своими руками), который помогает предотвратить коробление от рабочий стол

– Подогреваемый рабочий стол (в наши дни они есть у большинства), который необходим для уменьшения коробления

– В комплект входит хорошее программное обеспечение для слайсера

– Не более и не менее сложный, чем требуется (нет ненужного мультиматериала и т. д.)

д.)

Если MK3S+ по какой-либо причине вам не подходит, существует множество других 3D-принтеров, которые могут справиться с этой задачей, и даже больше. Например, нас интересовали принтеры IDEX, такие как Raise3D E2, учитывая, что он может печатать левую и правую колодки одновременно, чтобы сэкономить время (в зависимости от настроек печать пары на MK3S+ может занять целый день). . Он также может выполнять вспомогательные материалы для интересных проектов и поставляется со встроенным корпусом. Но это не тот принтер, который мы пробовали сами, поэтому не можем точно сказать, как он будет работать для обувных колодок.

Выбор материала нити

Материал, который мы используем для 3D-печати наших обувных колодок, — PETG. Он намного менее ломкий, чем PLA, и более мягкий, что делает его намного лучше для приема гвоздей во время прочного процесса. Однако PETG по-прежнему тверже обычного полиэтилена высокой плотности, поэтому убедитесь, что вы используете острые гвозди, такие как Blued Brads. Вы также хотите напечатать достаточно периметров, чтобы получить толщину стенки около 5 мм, чтобы гвозди не просто проникали в тонкую оболочку.

Вы также хотите напечатать достаточно периметров, чтобы получить толщину стенки около 5 мм, чтобы гвозди не просто проникали в тонкую оболочку.

Но если вы не планируете забивать гвозди или прилагать большие усилия, тонкостенный PLA-пластик вполне подойдет.

Для эллиптической пружины (объясняется позже) на самом деле лучше использовать PLA, учитывая более высокую жесткость.

Получение 3D-моделей

Любую из наших обувных колодок можно заказать в виде 3D-модели с альфа-шарниром. Просто выберите этот вариант в форме заказа, как показано ниже.

Как только мы обработаем ваш заказ, мы отправим вам файлы по электронной почте. Обратите внимание, что мы отправляем файлы только для передней и задней части одной стороны обуви в последнюю очередь (если нет различий между левой и правой сторонами). Другую сторону можно просто отобразить в программном обеспечении для нарезки. Также будут предоставлены эллиптическая пружина и диски для создания альфа-шарнира.

Ниже приведена ссылка на образец дизайна колодки с альфа-петлей, которую вы можете протестировать, прежде чем покупать у нас другие дизайны. У него отрублен носок, поэтому его можно быстро распечатать в качестве теста.

Образец конструкции колодки с шарниром Alpha для 3D-печати

Настройки 3D-печати

Существует множество информации, которая поможет вам научиться 3D-печати. Поэтому мы не будем здесь вдаваться в подробности, за исключением нескольких конкретных настроек, которые могут помочь, когда 3D-печать вашей собственной обуви прослужит долго.

Большинство настроек по умолчанию помогут вам начать работу. Мы рекомендуем использовать сопло 0,6 мм и печатать тонкими горячими слоями для более прочной адгезии слоев. Как упоминалось выше, вы должны использовать достаточно периметров, чтобы получить толщину стенки 5 мм, если вы планируете прибивать гвоздями. Чуть более продвинутая настройка, с которой вы, возможно, захотите поиграть, — это максимальная объемная скорость. Увеличение этого параметра позволит вам печатать быстрее, до определенного момента.

Увеличение этого параметра позволит вам печатать быстрее, до определенного момента.

Шарнирное оборудование

Единственное необходимое оборудование — это несколько обычных шурупов для дерева (#8, стандартный шуруп для настила). Вам понадобится правильная длина, чтобы они проходили большую часть пути через колодку, но не выступали с другой стороны.

В качестве альтернативы, 1/8-дюймовые установочные штифты длиной примерно 2 дюйма могут обеспечить более тугую альфа-петлю.

При желании вы можете взять медную трубку диаметром 1/2″ и обрезать ее до нужной длины, чтобы ее можно было использовать в качестве вставки в отверстие для наперстка. Это важно, если вы хотите работать с колодкой на прочном штифте, иначе пластик может сломаться.

3D-печать колодки в сборе

После того, как вы напечатаете детали колодки, следующие шаги помогут вам выполнить сборку.

- Полностью ввинтите винты в отверстия в передней и задней частях колодки, чтобы убедиться, что они правильно проходят через отверстия, выходящие из канала пружины.

- Отвинтите оба винта так, чтобы они выступали примерно на 1 мм в полость шарнирной пружины.

- Наденьте эллиптическую пружину на выступающий кончик винта передней части колодки через прорезь на эллиптической пружине.

- Вставьте передний винт до упора.

- Вставьте крепежный винт в эллиптическую пружину, выбрав отверстие, наиболее удаленное от поверхности соединения.

- Переместите эллиптическую пружину в полностью верхнее положение и последними вставьте поворотные диски в переднюю часть колодки.

- Поместите заднюю часть колодки на переднюю часть таким образом, чтобы шарнирные диски и эллиптическая пружина удерживались, а альфа-шарнир находился в открытом положении.

- С помощью установочного винта натяните оставшуюся прорезь эллиптической пружины на выступающий сзади кончик винта.

- Вставьте задний винт до конца.

- Снимите крепежный винт и закройте башмак в последнюю очередь.

Всего комментариев: 0