Pa пластик что это: Инженерный пластик PA — полиамид в ассортименте «ЛАБАРА-РУС»

Содержание

Что ты такое? Обзор Filamentarno ABS/PA

Мы продолжаем обозревать интересные и необычные пластики. Сегодня героем нашего обзора становится неоднозначный пластик ABS/PA от компании Filamentarno!. Информации о нем очень мало, так что давайте разбираться вместе.

Содержание

- Общая информация

- Информация от производителя по пластику Filamentarno! ABS/PA

- Внешний вид пластика Filamentarno! ABS/PA

- Разбираем на молекулы

- Параметры печати пластиком Filamentarno! ABS/PA

- Усадка

- Эксперименты с химией

- Выводы

Общая информация

В нашем интернет-магазине Filamentarno! ABS/PA представлен следующими товарами:

Быстрый просмотр

На момент написания обзора пластик Filamentarno ABS/PA представлен в единственном цвете – “натуральный”. Стоит отметить, что ABS/PA относится к классу инженерных материалов, поэтому рассчитывать на большой выбор цветов не приходится. Однако, отсутствие ABS/PA в черном цвете не играет на руку, как показывает практика, матерые 3D печатники предпочитают пластики черного цвета.

Однако, отсутствие ABS/PA в черном цвете не играет на руку, как показывает практика, матерые 3D печатники предпочитают пластики черного цвета.

Форма выпуска пластика следующая:

- катушки D200 по 0,75 кг (стандартные катушки в коробках),

- ABS/PA метражом.

Стандарт диаметра прутка 1,75 мм. Прутков другого диаметра пластика ABS/PA данной серии Filamentarno не производит.

Информация от производителя по пластику Filamentarno! ABS/PA

На сайте компании Filamentarno представлена следующая информация:

Пластик на основе ABS/PA (смесь акрилонитрилбутадиенстирола и полиамида PA6).

Подходит для печати конечных изделий, где требуется высокая ударопрочность и стойкость к ультрафиолету.

Инертен к большинству доступных химических растворителей (идеален для печати подкапотных деталей и автотюнинга).

Параметры печати Температура сопла 250-270°С Температура печатного стола 110-120° Обдув модели по необходимости Скорость печати до 100 мм/с Подача пластика (Flow) 97-100% Диаметр сопла от 0. 2 мм (min)

Мин. высота слоя от 0.05 мм Объемное сопротивление 1E13 Ом*м Температура размягчения по ВИКА 110°С Допуск по диаметру прутка 0.03 мм Количество на катушке ~ 300 м Максимальная прочность на разрыв 45 Мпа Твердость по Шору D – Относительное удлинение при разрыве 25% Модуль упругости при растяжении 2100 Мпа Теплостойкость (min / max) от -50 до +110°С Плотность 1.07 гр/см3 Ударная вязкость по Шарпи с надрезом (+23°С) 70 kj/м2 Ударная вязкость по Шарпи с надрезом (-30°С) 12 kj/м2 Усадка при изготовлении изделий 0.7-0.8%

Источник сайт производителя

Кроме указанной информации есть ссылка на сертификаты

Имеется фото рендера упаковки, примеры распечатанных деталей, а также ссылка на официальную инструкцию по настройке печати, которая уводит нас на портал 3dtoday.

Как всегда крайне скудная информация. Давайте будем вместе разбираться в том, что же такое ABS/PA.

Этап распаковки и описания упаковки пластика мы пропустим, кому интересен данный вопрос, можете прочесть статью “Как Filamentarno! упаковывает пластик для 3D печати“.

Внешний вид пластика Filamentarno! ABS/PA

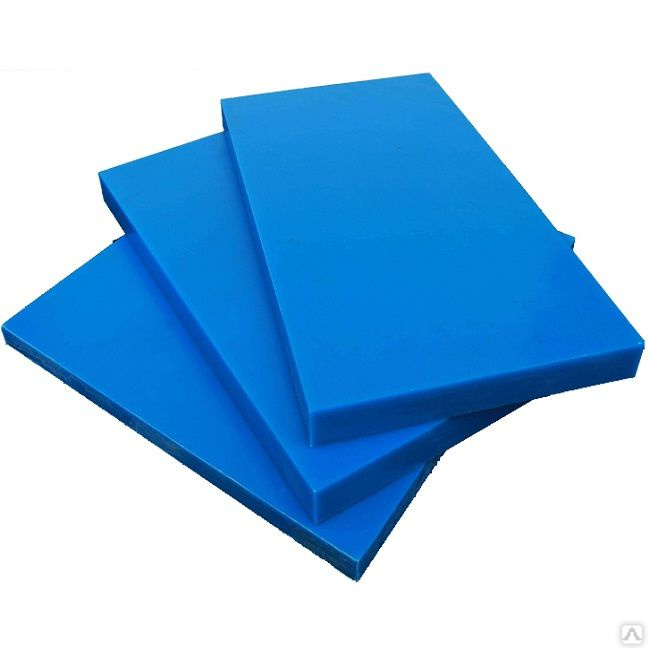

Пластик выпускается в одном цвете, который называется Натуральный. На фото он кажется белым, но это не так. Пластик имеет немного желтовато-бежевый оттенок, или даже цвет слоновой кости.

Сам пруток не похож на классические материалы. Он матовый, не очень упругий, кажется немного мягким. Пруток ярко выраженного запаха “из коробки” не имеет.

Диаметр прутка стабильный и колеблется в диапазоне от 1,72 мм до 1,74 мм. По результатам целой серии измерений средний диаметр прутка составил 1,73 мм.

Как видно из измерений, диаметр прутка стабильный и не выходит за пределы допуска, заявленного производителем.

Разбираем на молекулы

Пластик ABS/PA от Filamentarno представляет собой полимер/полимерный композитный материал. Если выражаться простым языком – сплав (или смесь) нескольких полимеров. В нашем случае это смесь ABS и нейлона, если точнее, то нейлона-6, он же PA6, он же Полиамид 6.

Если выражаться простым языком – сплав (или смесь) нескольких полимеров. В нашем случае это смесь ABS и нейлона, если точнее, то нейлона-6, он же PA6, он же Полиамид 6.

Что представляют собой эти полимеры?

ABS-пластик (акрилонитрилбутадиенстирол, АБС) – ударопрочный термопластик, завоевавший высокую популярность в промышленности и в аддитивном производстве.

Отличные механические и физические свойства ABS-пластика обуславливают возможность применения этого материала для создания всевозможных объектов, имеющих практическую ценность. ABS-пластик широко применяется в автомобильной, медицинской и сувенирной промышленности, в производстве спортивного инвентаря, сантехники, банковских карт, мебели, игрушек и др.

Относительно невысокая стоимость ABS-пластика и сравнительная легкость использования в качестве расходного материала привели к высокой популярности ABS среди энтузиастов 3D-печати. ABS-пластик является одним из наиболее популярных материалов для печати методом послойного наплавления (FDM/FFF).

Полиамид 6 — конструкционный полимерный материал, обладающий хорошими прочностными и антифрикционными свойствами. Данный полиамид химически стоек к воздействию масел, бензина, спирта, слабых кислот, разбавленных и концентрированных щелочей, нетоксичен. Является продуктом гидролитической полимеризации капролактама, соответствует химической формуле (-NH-(Ch3)5-CO-)n.

PA6 имеет высокий уровень водопоглощения и низкую стойкость к солнечной радиации, что объясняет его недолговечность. Данная марка полиамида является наиболее распространенной в силу своей относительно низкой цены.

PA6 используется для изготовления технических изделий, применяемых в машиностроении, автомобилестроении и других областях.

Очень интересное сочетание пластиков выбрала компания Filamentarno для производства своего прутка, полагаем, что для производства материала были использованы специальные присадки и наполнители. Давайте разбираться, как печатать пластиком ABS/PA.

Параметры печати пластиком Filamentarno! ABS/PA

Если вы являетесь постоянным читателем наших ненаучных статей, то знаете, что мы являемся заядлыми 3D печатниками и имеем опыт работы и с ABS, и с нейлоном. Но наш опыт совершенно не помог в освоении ABS/PA. Первое знакомство с ним произошло год назад и оставило неизгладимое впечатление, но давайте по порядку.

Но наш опыт совершенно не помог в освоении ABS/PA. Первое знакомство с ним произошло год назад и оставило неизгладимое впечатление, но давайте по порядку.

Итак, перед началом работы с Filamentarno! ABS/PA нужно учесть следующее:

- Перед печатью пластик необходимо сушить. Даже если вы его только купили, даже если он свежий (недавно произведен), даже если вы его только распаковали. Мы рекомендуем сушить пластик при температуре около 70 градусов в течение 4-6 часов. Как сушить (в специальной сушилке, духовке, сушилке для овощей и т.д.) решайте сами. Но сушить надо. В процессе печати сушить не обязательно. Если ABS не просушить, то при печати он начнет вести себя очень непредсказуемо. И чем влажнее пластик, тем качество печати будет хуже. Влияние влажности пластика на качество готовых деталей наукой пока не изучено.

- Стоит учитывать, что ABS/PA является полимер/полимерным композитом, т.е. его структура является однородной, он не обладает абразивными свойствами, поэтому для печати этим материалом можно использовать обычные латунные сопла.

В тестировании данного материала участвовали два различных принтера:

- UltiSteel – на наш субъективный взгляд, лучший домашний 3D принтер,

- Picaso Designer X – отличный коммерческий принтер и принтер для тех, кто не хочет заморачиваться.

И вот тут началось самое интересное. ABS/PA очень сложен в печати, нам показалось, что ни ABS ни нейлон и рядом не валялись. Основной удар принял на себя UltiSteel. В итоге мы столкнулись со следующими проблемами:

- Ужасная адгезия к печатному столу. На UltiSteel мы используем обычное оконное стекло и ни один адгезив не смог удержать деталь на столе более 30-40 минут: ни различные 3D клея, ни БФ-2 не смогли справиться с этой задачей.

- Маленькая вилка рабочих температур. Проблема ABS/PA заключается в том, что если его недогреть, то деталь будет печататься на первый взгляд нормально, но как только вы попробуете снять ее со стола, деталь рассыплется по слоям как бабкин свитер. Вроде все отлично напечаталось и вдруг раз… и в руках клубок тонких нитей.

Обратная сторона – это перегрев ABS/PA. Если материал перегреть, то он начинает пузыриться выходя из сопла, пениться и кипеть.

Обратная сторона – это перегрев ABS/PA. Если материал перегреть, то он начинает пузыриться выходя из сопла, пениться и кипеть.

Путем проб и ошибок было выяснено, что рабочая температура ABS/PA составляет 260 градусов. Если опустить температуру до 255 градусов, слои перестают спекаться, если поднять до 265 градусов – пластик кипит.

Проведя серию бесплодных попыток работы с этим материалом, наш инженер сдался и признал, что для обычных 3D принтеров без правильной термокамеры ABS/PA не подходит.

Поскольку мы не добились успеха в работе с данным материалом на обычном принтере, то не видим смыла публиковать неподтвержденные параметры печати.

Новый подход к освоению Filamentarno ABS/PA мы предприняли после появления в арсенале 3D принтера Picaso Designer X.

К сожалению, официального профиля от производителя принтера или от Filamentarno для этого пластика не существовало и его пришлось создавать самостоятельно.

Параметры печати пластиком ABS/PA на принтере Picaso выглядят следующим образом:

Скачать

Профиль для Picaso Designer X — Пластик Filamentarno! ABS/PA

Рецепт освоения ABS/PA оказался очень прост – он не любит обдув и любит термокамеру, вот для чего нужны дорогие 3D принтеры.

При работе с данным материалом не возникло никаких проблем.

ABS/PA в печати себя ведет точно так же как и обычный ABS, проблем с адгезией не наблюдалось. Для надежного удержания модели на столе достаточно 3D клея от компании Picaso

Адгезия у материала более чем хорошая, настолько хорошая, что если поторопиться и не дождаться полного остывания печатного стола, деталь может отделиться вместе с кусками стекла. Именно так были убиты уже 2 стекла у пикасо.

Вот фото нескольких моделей напечатанных из Filamentarno ABS/PA

Шестерня для колеровочной машины. Доработана с учетом пожеланий заказчикаРемкомплект для фонаря “Яркий луч”

Усадка

Проведем тест на усадку. Для этого печатаем цилиндр диаметром 25 мм. Если фактический размер оказался меньше, то это усадка.

В нашем случае пластик дал усадку 0,64%. Учитывайте это при печати изделий. А еще, на всякий случай, проведите тест самостоятельно.

Эксперименты с химией

Ну а теперь перейдем к химическим экспериментам. Производителем заявлено, что Filamentarno ABS/PA идеален для печати подкапотных деталей и автотюнинга. Вот и посмотрим, как будет чувствовать себя после длительного пребывания в различных “подкапотных” жидкостях, растворителях и т.д.

Производителем заявлено, что Filamentarno ABS/PA идеален для печати подкапотных деталей и автотюнинга. Вот и посмотрим, как будет чувствовать себя после длительного пребывания в различных “подкапотных” жидкостях, растворителях и т.д.

Методика проведения эксперимента следующая.

- Мы печатаем несколько калибровочных кубиков из испытуемого материала

- На сутки помещаем их в различные жидкости

- Извлекаем спустя сутки и оцениваем результат. Если нас что-то смущает, начинаем “доковыриваться”

В нашем эксперименте использовались те же жидкости, что и при написании статьи “Обзор Filamentarno! Антипирен UL94 V-0. В огне не горит и в кислоте не тонет“, но в расширенном составе, а именно:

- Ацетон из ближайшего хоз. магазина, в котором мы мучали ABS GF-4 (читайте статью “Чуть больше чем просто ABS. Обзор Filamentarno ABS GF-4“)

- Бензин АИ-92 с ближайшей заправки

- Солярка, она же диз. топливо оттуда же

- Моторное масло 10-W40

- Электролит для свинцовых аккумуляторов плотностью 1,275 г/см3 (это 38% раствор серной кислоты)

- Крот – средство для прочистки канализации (раствор щелочи NaOH)

- Сольвент

- Ксилол

Перейдем к результатам наших испытаний.

Самые распространенные подкапотные жидкости – бензин (в нашем случае АИ-92), дизельное топливо и моторное масло не причинили ABS/PA никакого видимого ущерба, смотрите сами:

Filamentarno! ABS/PA и бензин АИ-92

Filamentarno! ABS/PA и дизельное топливо

Filamentarno! ABS/PA и моторное масло 10-W40

Суточная выдержка образцов в сольвенте и в растворе щелочи (Средство Крот) не нанесла образцам никакого вреда.

Filamentarno! ABS/PA и раствор щелочи (Крот)

Filamentarno! ABS/PA и сольвент

Filamentarno! ABS/PA и ксилол

Ну а дальше интереснее. Образец, который мы извлекли из ксилола показался нам несколько более скользким, поверхность показалась чуть более мягкой.

Вероятно нам показалось, а может быть к каким-то негативным последствиям привела бы более длительная выдержка образца в ксилоле.

Filamentarno! ABS/PA и ацетон

Одним из компонентов ABS/PA является ABS, который растворяется в ацетоне. Эксперимент подтвердил, что пластику ABS/PA длительное пребывание в ацетоне не очень понравилось.

Местами кубик покрылся каким-то белым налетом. Налет достаточно рыхлый, спокойно продавливается отверткой. Но под налетом оказывается нормальный пластик.

На фото сравнение двух кубиков, один побывал в бензине, второй в ацетоне. Видимо наличие ABS пластика в филаменте не добавляет ему иммунитета в ацетоне.

Filamentarno! ABS/PA и электролит

И вот тут начинается самое интересное. Когда мы начали извлекать баночки с образцами оказалось, что содержимое емкости с электролитом стало мутным.

После извлечения кубика из емкости мы наблюдали вот такую картину:

Та часть кубика, которая находилась внутри электролита стала белой, мягкой, будто сделанной из творога, ее без труда можно было проткнуть ногтем или проколоть отверткой.

Как видно из эксперимента, ацетон ABS/PA еще может потерпеть, а вот против раствора серной кислоты ему нечего противопоставить. Полагаем, что за 2-3 суток кубик полностью растворился бы.

Как показал наш эксперимент, наиболее разрушительным для ABS/PA является длительное воздействие серной кислоты или ацетона.

Выводы

Ну что ж, настало время делать выводы. Пластик для 3D принтера Filamentarno! ABS/PA является очень интересным представителем полимер/полимерных композитов. К его достоинствам можно отнести следующее:

- Имеет низкую цену по сравнению с другими инженерными материалами

- Устойчив к воздействию ультрафиолета

- Более упругий, чем ABS

- Имеет более высокую термостойкость по сравнению с ABS

- Не является абразивным и для его печати прекрасно подходят латунные сопла

К недостаткам ABS/PA можно отнести

- Материал только натурального цвета. Нет материала черного цвета

- Требует особых условий печати, которые не всегда можно обеспечить на бытовом 3D принтере

- Узкая вилка рабочих температур

- Не устойчив к ацетону и раствору серной кислоты

При наличии термокамеры у пластика можно выделить следующие достоинства (помимо упомянутых ранее):

- отличное качество печати на высоких скоростях

- отличная адгезия к столу

- отлично отделяются поддержки

Правда, при наличии термокамеры, проявляется один недостаток – пластик уж очень хорошо приклеивается к столу. Так, что деталь может отделиться с кусками стекла.

Так, что деталь может отделиться с кусками стекла.

Если вы являетесь обладателем 3D принтера без полноценной (хотя бы пассивной) термокамеры, то ABS/PA вам не подойдет. С ним не пройдет трюк с пакетом или коробкой, который спасает при печати обычным ABS. Поверьте нашему мнению, т.к. у нас у самих есть 3D принтер с полностью закрытым корпусом. Увы, полностью закрытый корпус, это еще не термокамера.

Но для обладателей 3D принтеров с пассивной или активной термокамерой ABS/PA может стать практически повседневным материалом. В отличие от ABS и PETG материал стоек к воздействию ультрафиолета, что позволяет использовать его при изготовлении уличных деталей без окраски и пост обработки.

Благодаря низкой цене по сравнению с композитами он обладает более высокой термостойкостью, что значительно расширяет сферу его применения. Если рассматривать материал с точки зрения капризности, то он получился чем-то средним между ABS и нейлоном. Да, Filamentarno ABS/PA более требователен к условиям печати чем простой ABS, но менее капризный чем нейлон.

Мы думаем, что среди профессиональных 3D печатников данный материал будет пользоваться популярностью.

Что печатать из Filamentarno! ABS/PA

Для чего применять Filamentarno ABS/PA решать вам, но мы поделимся с вами своим опытом использования.

Из этого пластика отлично получаются подкапотные детали, так недавно мы печатали заглушку впускного патрубка для автомобиля Lexus

В процессе реализации концепции управления отоплением через систему умного дома мы заказали управляемые электронные термостатические головы, оказалось, что они не подходят к клапанам Giacomini. Тут нас снова выручил ABS/PA, из него мы распечатали прекрасные переходники для термостатических голов от Moes.

Ну а сейчас мы решили провести соревнования между ABS/PA и антипиреном – было решено установить вторую метеостанцию с корпусом для датчика из ABS/PA

Но это, как говорится, совсем другая история.

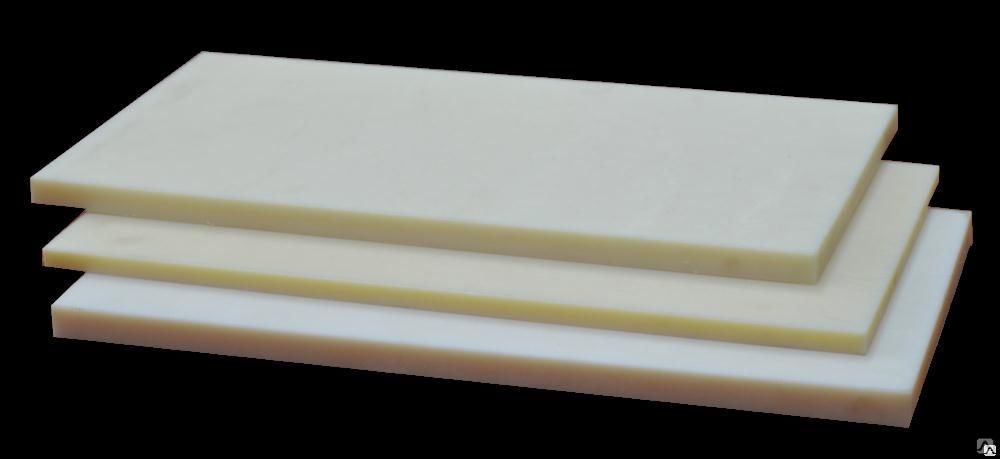

Полиамид PA 6

PA 6 ( Murylon ® B) –полиамид, обладающий наивысшей ударной вязкостью. Благодаря отличному сочетанию механических свойств он лучше всего подходит для использования в машиностроении.

Благодаря отличному сочетанию механических свойств он лучше всего подходит для использования в машиностроении.

Особые свойства:

- Отличная вязкость

- Хорошая ударопрочность

- Незначительная хладотекучесть

- Допущен к использованию с продуктами питания

Возможности использования PA 6:

- Ролики

- Подшипники скольжения

- Детали, подвергающиеся действию ударов и толчков

Технические характеристики материала:

| Характеристики | Стандарт | Ед. изм. | PA 6 |

|---|---|---|---|

| Цвет материала | белый | ||

| Шифр | isO 1043-1 | pa 6 | |

| Плотность | isO 1183-1 | г/см3 | 1,14 |

| впитывание воды | — | ||

| — после 24/96 часов выдержки в воде при 23°c | isO 62 | % | 1,28/2,5 |

— при насыщении в обычном климате при 23°c/50% отн. вл. вл. | — | % | 2,6 |

| — при насыщении в воде | — | % | 9 |

| Механические свойства | |||

| Напряжение текучести / разрушающее напряжение | ISO 527-1/-2 | мПа |

76/-

45/-

|

| Предельное (разрывное) удлинение | ISO 527-1/-2 | % |

50

>100

|

| модуль Юнга (испытание на разрыв) | ISO 527-1/-2 | мПа |

3500

1400

|

| испытание на сжатие – сжимающее напряжение при 1/2/5 % номинальной осадки | ISO 604 | мПа | 24/46/80 |

| Долговременное испытание на растяжение, напряжение, которое после 1000 ч ведёт к удлинению на 1 % — при 23°c | ISO 899-1 | МПа |

18

7

|

| Ударная вязкость (Шарпи) | ISO 179-1 | кДж/м2 | Б. и. и. |

| Ударная вязкость образца с надрезом (Шарпи) | ISO 179-1 | кДж/м2 | 5,5 |

| Твёрдость при вдавливании шарика | ISO-2039-1 | мПа | 150 |

| Твёрдость по Шору, D | ISO 868 | ° | 76 |

| Коэффициент трения скольжения в сухом виде | — | 0,35 | |

| Износ при скольжении | — | мкм/км | 0,23 |

| Термические характеристики | |||

| Температура плавления | ISO 11357-1 | °C | 220 |

| Температура перехода в стеклообразное состояние | ISO 11357-1 | °C | 50 |

| Теплопроводность при 23°C | — | Вт/(K x м) | 0,28 |

| Линейный термический коэффициент удлинения α: | ISO 11359-2 | м/(м x K) | |

| — среднее значение от 23 до 60°C | 9 x 10-5 | ||

| -среднее значение от 23 до 100°c | 10,5 x 10-5 | ||

| Верхняя температура эксплуатации на воздухе: | |||

| — кратковременная температура эксплуатации | — | °C | 160 |

| — длительная: в течение 5000 ч | 85 | ||

— длительная: в течение 20. 000 ч2 000 ч2 | 70 | ||

| Нижняя температура эксплуатации | — | °C | -40 |

| Характеристики горения по UL94 — толщина образца 3/6 мм | — | — | HB/HB |

| Электрические свойства | |||

| Прочность на пробой | IEC 60243-1 | кВ/мм |

25

16

|

| Удельное объёмное сопротивление | IEC 60093 | Ом x см |

> 1014

> 1012

|

| Поверхностное сопротивление | IEC 60093 | Ом |

> 1013

> 1012

|

| Диэлектрическая проницаемость: – при 100 Гц | IEC 60250 | — |

3,9

7,4

|

| – при 1 мГц |

3,3

3,8

| ||

| коэффициент диэлектрических потерь tan δ: – при 100 Гц | IEC 60250 | — |

0,019

0,13

|

| – при 1 мГц |

0,021

0,06

| ||

| Физиологические свойства | |||

| Совместимость с пищевыми продуктами | + |

Наша компания имеет возможность поставки листов РЕ 1000 на основе СВМПЭ, а также сопутствующих товаров (пруток, стержни, и др детали. ) в любой город мира.

) в любой город мира.

Все, что вам нужно знать о нейлоне (PA)

Что такое нейлон и для чего он используется?

Нейлон — это синтетический термопласт , линейный полиамид (большая молекула, компоненты которой связаны особым типом связи), впервые полученный в 1935 году американским химиком Уоллесом Карозерсом, который тогда работал в исследовательском центре DuPont в Делавэре. . Уоллес произвел то, что технически известно как нейлон 66 (до сих пор один из самых распространенных вариантов). Спрос на синтетические материалы в целом и на нейлон в частности вырос во время Второй мировой войны, когда натуральных материалов, таких как шелк, каучук и латекс, было значительно меньше.

Нейлон используется для различных целей, включая одежду, усиление резиновых материалов, таких как автомобильные шины, для использования в качестве каната или нити, а также для изготовления многих деталей, полученных литьем под давлением, для транспортных средств и механического оборудования. Он исключительно прочен, относительно устойчив к истиранию и влагопоглощению, долговечен, устойчив к химическим веществам, эластичен и легко моется. Нейлон часто используется в качестве заменителя низкопрочных металлов. Это пластик, который выбирают для компонентов моторного отсека транспортных средств из-за его прочности, термостойкости и химической совместимости.

Он исключительно прочен, относительно устойчив к истиранию и влагопоглощению, долговечен, устойчив к химическим веществам, эластичен и легко моется. Нейлон часто используется в качестве заменителя низкопрочных металлов. Это пластик, который выбирают для компонентов моторного отсека транспортных средств из-за его прочности, термостойкости и химической совместимости.

Нейлон также можно комбинировать с различными добавками для получения различных вариантов со значительно отличающимися свойствами материала. Вот взгляд на композитную шестерню, сделанную из нейлона и углерода.

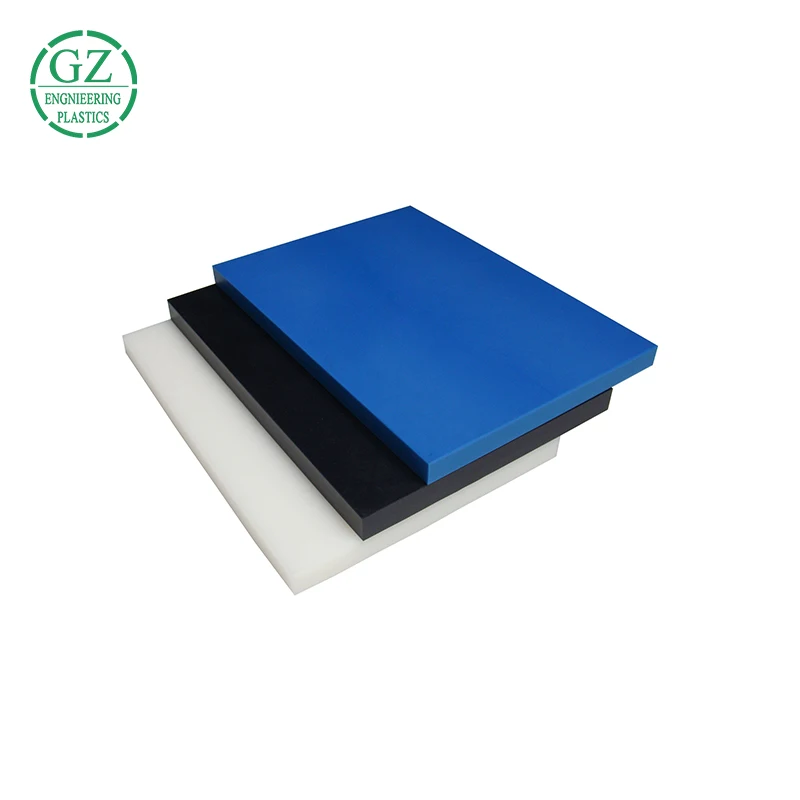

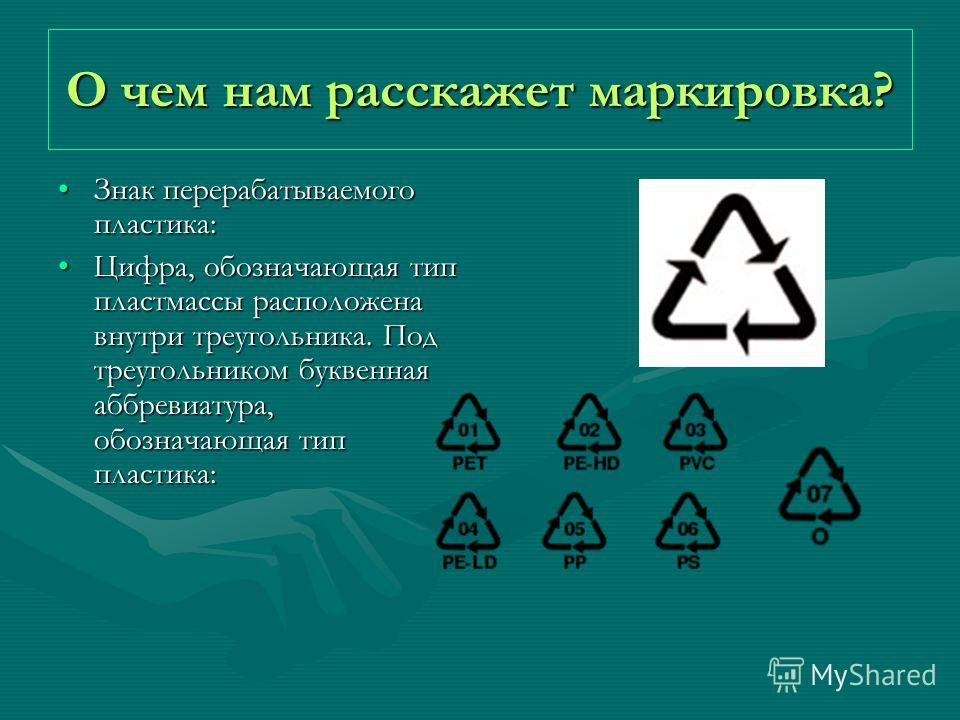

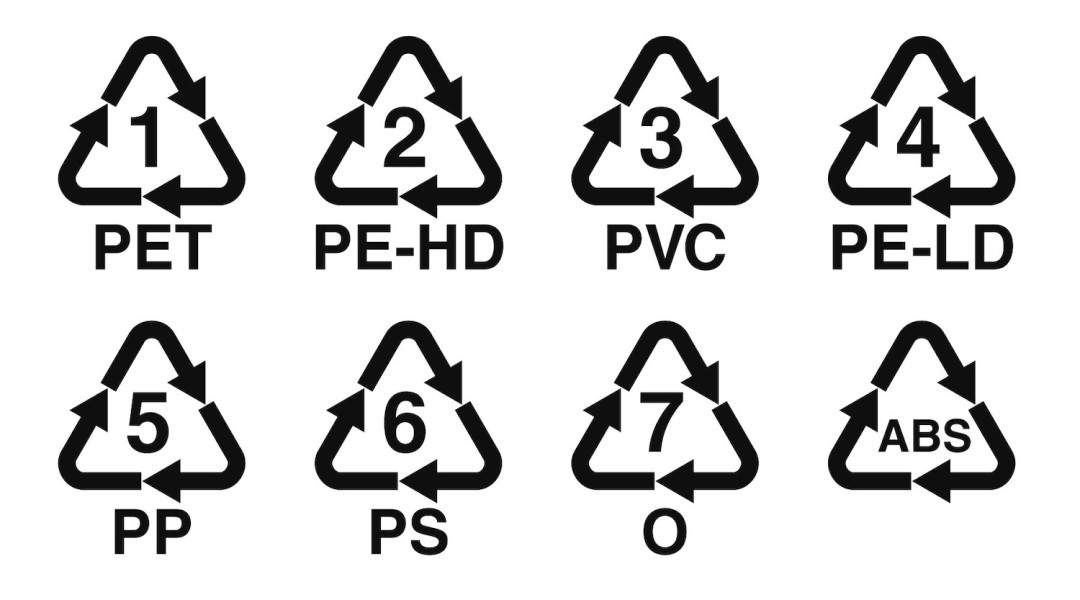

Нейлон обычно обозначается химическим обозначением «PA» (например, PA 6 или PA 6/66) и наиболее широко доступен в черном, белом и его естественном цвете (не совсем белый или бежевый). Возможно, наиболее распространенным вариантом для инженерных приложений является нейлон 6/6. Нейлон 6/6 можно экструдировать (расплавить и протолкнуть через головку), а также он подходит как для литья под давлением, так и для 3D-печати. Он имеет высокую температуру плавления, что делает его отличной заменой металлам в высокотемпературных средах (например, под капотом автомобиля). Недостатком материала является относительно низкая ударная вязкость (даже по сравнению с другими пластиками; см. таблицу ниже). На следующей диаграмме показана относительная ударная вязкость нейлона по сравнению с ударной вязкостью других широко используемых пластиков, таких как АБС, полистирол (ПС) или поликарбонат (ПК). Следует отметить, что ударная вязкость нейлона может быть улучшена с помощью процесса, называемого «кондиционирование». По этой причине, а также из-за того, что нейлон можно легко комбинировать с другими материалами для повышения его прочности, важно проверить свойства конкретного материала нейлона, который вы используете.

Он имеет высокую температуру плавления, что делает его отличной заменой металлам в высокотемпературных средах (например, под капотом автомобиля). Недостатком материала является относительно низкая ударная вязкость (даже по сравнению с другими пластиками; см. таблицу ниже). На следующей диаграмме показана относительная ударная вязкость нейлона по сравнению с ударной вязкостью других широко используемых пластиков, таких как АБС, полистирол (ПС) или поликарбонат (ПК). Следует отметить, что ударная вязкость нейлона может быть улучшена с помощью процесса, называемого «кондиционирование». По этой причине, а также из-за того, что нейлон можно легко комбинировать с другими материалами для повышения его прочности, важно проверить свойства конкретного материала нейлона, который вы используете.

Изображение с сайта ptsllc.com

Каковы характеристики нейлона?

Теперь, когда мы знаем, для чего он используется, давайте рассмотрим некоторые ключевые свойства нейлона (ПА). Нейлон представляет собой конденсационный сополимер, состоящий из нескольких различных типов мономеров в сочетании друг с другом. Его можно производить различными способами, обычно начиная с перегонки сырой нефти, но его также можно производить из биомассы. Нейлон классифицируется как «термопластичный» (в отличие от «термореактивного») материала, что относится к тому, как пластик реагирует на тепло. Термопластичные материалы становятся жидкими при температуре их плавления — очень высокая 220 градусов по Цельсию в случае нейлона.

Нейлон представляет собой конденсационный сополимер, состоящий из нескольких различных типов мономеров в сочетании друг с другом. Его можно производить различными способами, обычно начиная с перегонки сырой нефти, но его также можно производить из биомассы. Нейлон классифицируется как «термопластичный» (в отличие от «термореактивного») материала, что относится к тому, как пластик реагирует на тепло. Термопластичные материалы становятся жидкими при температуре их плавления — очень высокая 220 градусов по Цельсию в случае нейлона.

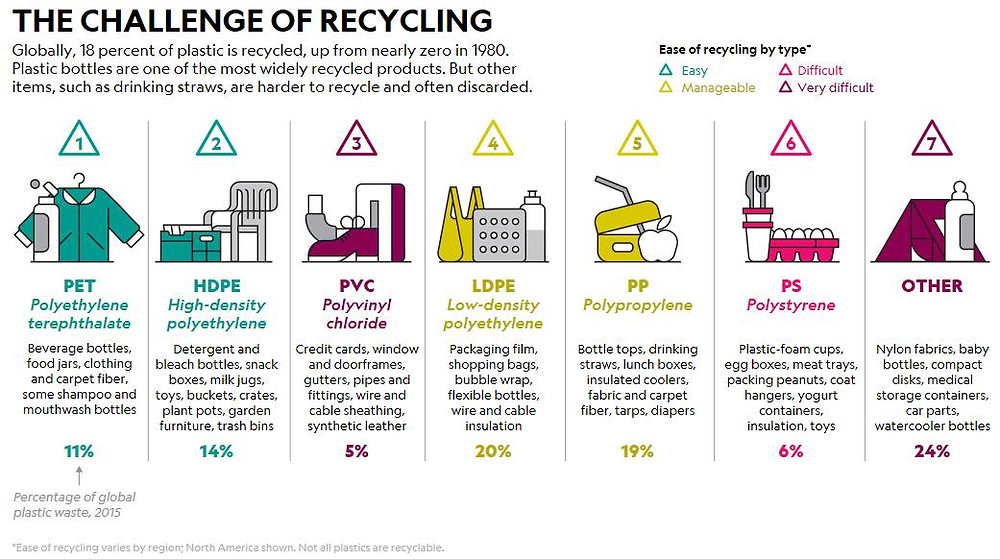

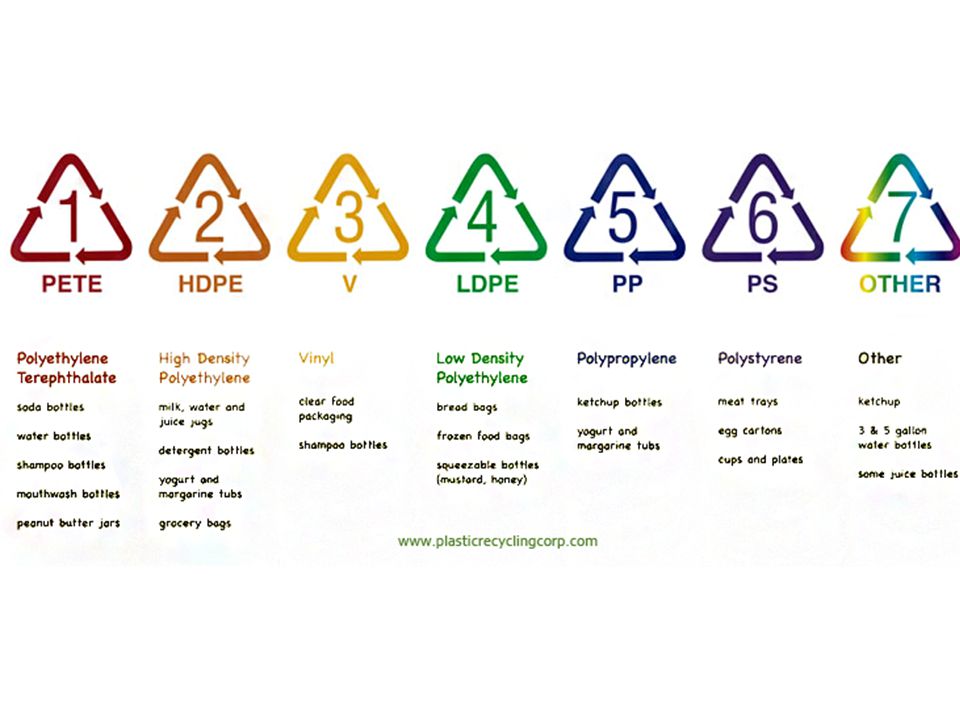

Одним из полезных свойств термопластов является то, что их можно нагревать до точки плавления, охлаждать и снова нагревать без существенной деградации. Вместо сжигания термопласты, такие как нейлон, разжижаются, что позволяет легко формовать их под давлением, а затем перерабатывать. Напротив, термореактивные пластмассы можно нагревать только один раз (обычно в процессе литья под давлением). Первый нагрев вызывает схватывание термореактивных материалов (аналогично двухкомпонентной эпоксидной смоле), что приводит к химическому изменению, которое невозможно обратить. Если вы попытаетесь нагреть термореактивный пластик до высокой температуры во второй раз, он сгорит. Эта характеристика делает термореактивные материалы плохими кандидатами на переработку.

Если вы попытаетесь нагреть термореактивный пластик до высокой температуры во второй раз, он сгорит. Эта характеристика делает термореактивные материалы плохими кандидатами на переработку.

Почему так часто используется нейлон?

Нейлон часто используется в шестернях, втулках и пластиковых подшипниках из-за присущих ему свойств низкого трения. Нейлон — не самый скользкий из доступных пластиков. Как правило, мы рекомендуем ацеталь, если единственным соображением является низкое трение. Тем не менее, его высокие характеристики по другим механическим, химическим и термическим свойствам делают его хорошим выбором для деталей, подверженных сильному износу.

Нейлон также является невероятно полезным пластиком для приложений, требующих как пластического материала, так и высокой температуры плавления. А еще он невероятно разнообразен. Нейлон может быть адаптирован для широкого спектра применений из-за множества различных вариантов производства и регулируемых свойств материала этих вариантов в результате различных материалов, с которыми можно комбинировать нейлон. В Creative Mechanisms мы использовали нейлон в нескольких приложениях в различных отраслях. Вот несколько примеров:

В Creative Mechanisms мы использовали нейлон в нескольких приложениях в различных отраслях. Вот несколько примеров:

- Потребительские товары (например, игрушки). В прошлом мы работали над скутером, который в конечном итоге был отлит из стеклонаполненного нейлона.

- Мебельные точки удара.

- 3D-печатные модели для высокотемпературных приложений, когда АБС-пластик не подходит (хотя это вариант, мы обычно используем нейлоновые композитные материалы больше из-за их прочности и меньше из-за их температурных характеристик при 3D-печати).

- Шестерни для механических передач.

Какие бывают виды нейлона?

Хотя нейлон был открыт и первоначально запатентован Уоллесом Карозерсом из Dupont, он был произведен (как нейлон 6) три года спустя (в 1938 году) с использованием другой методологии немецким химиком-исследователем Паулем Шлаком, тогда работавшим в IG Farben. В современную эпоху его производит большое количество фирм, каждая из которых обычно имеет свой собственный производственный процесс, уникальную формулу и торговые марки. Полный список производителей материалов вы можете посмотреть здесь.

Полный список производителей материалов вы можете посмотреть здесь.

Обычные варианты включают нейлон 6, нейлон 6/6, нейлон 66 и нейлон 6/66. Цифры указывают количество атомов углерода между кислотной и аминной группами. Одиночные цифры (например, «6») указывают на то, что материал создан из одного мономера в сочетании с самим собой (т. е. молекула в целом представляет собой гомополимер). Две цифры (например, «66») указывают на то, что материал состоит из нескольких мономеров в сочетании друг с другом (сомономеры). Косая черта указывает на то, что материал состоит из различных групп сомономеров в сочетании друг с другом (т. е. является сополимером).

Как производится нейлон?

Нейлон, как и другие пластмассы, обычно начинается с перегонки углеводородного топлива в более легкие группы, называемые «фракциями», некоторые из которых объединяются с другими катализаторами для производства пластмасс (обычно путем полимеризации или поликонденсации). Нейлон также можно производить из биомассы. Основываясь на природе биомассы, это потенциально может привести к более биоразлагаемому материалу. Фактический процесс производства нейлона относится к одной из двух методологий. Первый включает реакцию мономеров с аминными (Nh3) группами, реагирующими с карбоновой кислотой (COOH). Второй состоит в реакции диамина (молекула с 2 группами Nh3) с дикарбоновой кислотой (молекула с 2 группами СООН).

Нейлон также можно производить из биомассы. Основываясь на природе биомассы, это потенциально может привести к более биоразлагаемому материалу. Фактический процесс производства нейлона относится к одной из двух методологий. Первый включает реакцию мономеров с аминными (Nh3) группами, реагирующими с карбоновой кислотой (COOH). Второй состоит в реакции диамина (молекула с 2 группами Nh3) с дикарбоновой кислотой (молекула с 2 группами СООН).

Нейлон для разработки прототипов на станках с ЧПУ, 3D-принтерах и машинах для литья под давлением. листовая заготовка (полезно для изготовления станков с ЧПУ). Это также легко поддающийся литью под давлением материал. Материал из натурального нейлона чаще всего имеет не совсем белый цвет, а также обычно доступен в белом и черном цветах. Тем не менее, нейлон можно окрасить практически в любой цвет. Материал легко доступен в форме нити для 3D-печати, где он нагревается, а расплавленная нить изготавливается в желаемой 3D-форме.

Когда наша компания разрабатывает прототипы деталей из нейлона, мы обрабатываем их на станках с ЧПУ. Несколько лет назад наша компания приступила к изготовлению прототипов пластиковых крючков для банджи-шнуров. Мы начинаем с прототипа ABS FDM, чтобы подтвердить размер/форму/эстетику/функциональность. Затем мы обрабатываем крючок из нейлона на станке с ЧПУ для проверки прочности. Завершающим этапом является литье под давлением производственных деталей.

Несколько лет назад наша компания приступила к изготовлению прототипов пластиковых крючков для банджи-шнуров. Мы начинаем с прототипа ABS FDM, чтобы подтвердить размер/форму/эстетику/функциональность. Затем мы обрабатываем крючок из нейлона на станке с ЧПУ для проверки прочности. Завершающим этапом является литье под давлением производственных деталей.

При литье под давлением нейлон иногда наполняют определенным процентом стекловолокна для повышения его прочности на растяжение. Процентное содержание стекла обычно составляет от 10% до 40%. Крючки, которые мы отливаем под давлением, на самом деле выше 40%. Стекловолокно увеличивает прочность, но также влияет на то, как деталь выходит из строя. Без стеклянного наполнителя нейлон согнется и поддастся, прежде чем сломается. При добавлении стекловолокна (особенно при более высоких процентах) разрушение становится мгновенным хрупким разрывом с минимальным изгибом. Когда нейлон имеет наполнитель из стекловолокна, его называют, например, 30% GF Nylon. (GF означает «наполненный стеклом»).

(GF означает «наполненный стеклом»).

Каковы недостатки нейлона?

Хотя нейлон имеет высокую температуру плавления, он плохо выдерживает воздействие открытого пламени. Это легковоспламеняющийся материал, который быстро воспламеняется при контакте с открытым пламенем. В нейлон могут быть добавлены антипирены для улучшения воспламеняемости. Например, нейлон, используемый для коллектора в одном из наших новых дизайнерских проектов, имеет самый высокий класс огнестойкости (V-0). Из-за этого в материал часто добавляют УФ-стабилизатор перед его литьем под давлением.

Все данные для неармированного нейлона 6. *В стандартном состоянии (при 25 °C (77 °F), 100 кПа). ** Источник данных . *** Исходные данные

Нейлон ПА Пластмасса для литья под давлением характер и условия

Нейлон (полиамид, сокращенно ПА) относится к пластику, состоящему из полиамидных смол, который может быть получен поликонденсацией диаминов и двухосновных кислот , или полимеризацией с раскрытием цикла лактамов, образующихся при дегидратации аминокислот. В отличие от ПС, ПЭ и ПП, ПА не размягчается постепенно с повышением температуры, а размягчается в узком диапазоне температур, близком к очевидной температуре плавления, т. е. 215-225 °С. Он течет, как только достигается температура.

В отличие от ПС, ПЭ и ПП, ПА не размягчается постепенно с повышением температуры, а размягчается в узком диапазоне температур, близком к очевидной температуре плавления, т. е. 215-225 °С. Он течет, как только достигается температура.

Существует много разновидностей полиамида PA, в основном в том числе PA6, PA66, PA610, PA11, PA12, PA1010, PA612, PA46, PA6T, PA9T и MXD-6 ароматический полиамид и т. д., и обычно используются PA6, PA66, PA610, PA11 и PA12.

Все нейлоновые инженерные пластики выглядят как ороговевшие, прочные, суперяркие, белые (или молочно-белые) или желтоватые, а также прозрачные или полупрозрачные кристаллические смолы, которые легко окрашиваются в любой цвет. Как инженерный пластик, молекулярная масса нейлона обычно колеблется от 1,5 до 30 000. Их плотность чуть больше 1. Плотность: 1,14-1,15 г/см 3 ; предел прочности при растяжении: > 60,0 МПа; удлинение: >30%; прочность на изгиб: 90,0 МПа; ударная вязкость с надрезом: (кДж/м 2 ) > 5. Степень усадки нейлона составляет от 1% до 2%. Обратите внимание на изменение размеров, вызванное поглощением влаги после формования. Коэффициент водопоглощения составляет 100%, и он все еще может поглощать 8% при относительно насыщенной влажности. Материал можно использовать в температурных условиях от -40 до 105°С, с температурой плавления 215-225°С и подходящей толщиной стенки 2-3,5 мм. Механические свойства ПА, такие как прочность на растяжение и сжатие, изменяются в зависимости от температуры и поглощения влаги, поэтому вода является пластификатором ПА. После добавления стекловолокна его прочность на растяжение и сжатие может быть увеличена примерно в 2 раза, а также улучшена термостойкость. Соответственно, сам ПА имеет очень высокую износостойкость, поэтому его можно непрерывно обрабатывать без смазки. Если вам нужен особый смазывающий эффект, вы можете добавить в PA немного сульфида.

Степень усадки нейлона составляет от 1% до 2%. Обратите внимание на изменение размеров, вызванное поглощением влаги после формования. Коэффициент водопоглощения составляет 100%, и он все еще может поглощать 8% при относительно насыщенной влажности. Материал можно использовать в температурных условиях от -40 до 105°С, с температурой плавления 215-225°С и подходящей толщиной стенки 2-3,5 мм. Механические свойства ПА, такие как прочность на растяжение и сжатие, изменяются в зависимости от температуры и поглощения влаги, поэтому вода является пластификатором ПА. После добавления стекловолокна его прочность на растяжение и сжатие может быть увеличена примерно в 2 раза, а также улучшена термостойкость. Соответственно, сам ПА имеет очень высокую износостойкость, поэтому его можно непрерывно обрабатывать без смазки. Если вам нужен особый смазывающий эффект, вы можете добавить в PA немного сульфида.

Основные плюсы литья пластмасс под давлением из полиамида:

1. Высокая механическая прочность, отличная ударная вязкость, а также высокая прочность на растяжение и сжатие. Удельная прочность на растяжение выше, чем у металла, а прочность на сжатие сравнима с металлом, но его жесткость не так хороша, как у последнего. Его предел прочности при растяжении близок к пределу текучести, который более чем в два раза выше, чем у АБС. Он обладает сильной способностью поглощать удары и вибрацию напряжения, а его ударная вязкость намного выше, чем у обычных пластиков.

Высокая механическая прочность, отличная ударная вязкость, а также высокая прочность на растяжение и сжатие. Удельная прочность на растяжение выше, чем у металла, а прочность на сжатие сравнима с металлом, но его жесткость не так хороша, как у последнего. Его предел прочности при растяжении близок к пределу текучести, который более чем в два раза выше, чем у АБС. Он обладает сильной способностью поглощать удары и вибрацию напряжения, а его ударная вязкость намного выше, чем у обычных пластиков.

2. Обладает превосходной усталостной прочностью. Первоначальная механическая прочность изделия может сохраняться после многократного изгиба. Полиамид часто применяется в условиях, когда очевидна регулярная усталость, например, поручни эскалаторов, новые пластиковые диски велосипедов и т. д. температуры деформации и допускает длительное применение в температурных условиях 150 ° C. После того, как PA66 армирован стекловолокном, его температура тепловой деформации может достигать более 250 ° C).

4. Гладкая поверхность с низким коэффициентом трения и высокой износостойкостью. При использовании в качестве подвижных механических частей материал является самосмазывающимся с низким уровнем шума, поэтому при небольшом трении смазка не требуется;

5. Коррозионностойкий; высокая стойкость к щелочам и большинству солевых жидкостей; также устойчив к слабым кислотам, маслам, бензину, ароматическим углеводородам и общим растворителям; инертен к ароматическим соединениям, но не к сильным кислотам и окислителям. Способен противостоять эрозии бензина, масла, жира, спирта и слабой щелочи и обладает выдающейся способностью против старения. Может использоваться в качестве упаковочного материала для смазочных материалов и топлива.

6. Самозатухающий, нетоксичный, без запаха, отлично устойчивый к атмосферным воздействиям, устойчивый к биологической эрозии, обладает отличными антибактериальными и антиплесневыми свойствами.

7. Отличные электрические свойства. Отличная электрическая изоляция — объемное сопротивление и напряжение пробоя нейлона очень высоки. В сухих условиях он может использоваться в качестве изоляционного материала промышленной частоты, а его отличные электроизоляционные свойства могут сохраняться даже в условиях высокой влажности.

В сухих условиях он может использоваться в качестве изоляционного материала промышленной частоты, а его отличные электроизоляционные свойства могут сохраняться даже в условиях высокой влажности.

8. Изделия из полиамида легкие по весу, легко окрашиваются и формуются. Он способен быстро течь благодаря низкой вязкости расплава. Полиамидом легко заполнить форму, так как он имеет высокую температуру замерзания после заполнения материалом, что позволяет выполнять быстрое литье под давлением, поэтому цикл формования сокращается для высокой эффективности производства.

Основные недостатки литья пластмасс под давлением из полиамида:

1. Легко впитывает воду. При высоком водопоглощении водонасыщение может достигать более 3%, что в определенной степени влияет на размерную стабильность и электрические свойства, особенно для тонкостенных изделий;

2. Плохая устойчивость к свету. При слишком длительном воздействии высокой температуры окружающей среды он окисляется кислородом воздуха, сначала становясь коричневым, а затем растрескиваясь.

3. Строгие требования к технологии литья пластмасс под давлением: наличие следов влаги нанесет большой ущерб качеству литья; сложно контролировать размерную стабильность изделия из-за теплового расширения; наличие острых углов изделия приведет к концентрации напряжений, что соответственно снижает механическую прочность; неравномерная толщина стенок вызовет коробление и деформацию изделия; Точность оборудования крайне необходима для последующей обработки продукта.

4. Набухает после поглощения воды или спирта. Он не стоек к сильным кислотам и окислителям, поэтому не может использоваться в качестве кислотостойких материалов.

PA Литье пластмасс под давлением Применение

Литье пластмасс под давлением из нейлона PA в основном используется в автомобилестроении, электротехнике/электронике, транспорте, машиностроении, производстве проводов/кабелей/коммуникаций, киноиндустрии и отраслях повседневного спроса для производства различных подшипников, шестерен , круглые шестерни, кулачки, конические шестерни, маслопроводы, маслобаки, защитные кожухи, опорные рамы, колесные колпаки и дефлекторы.

Всего комментариев: 0