Параметры фрез для чпу: Расчет режимов резания (фрезеровки)

Содержание

Расчет режимов резания (фрезеровки)

- Главная

Статьи

Работа со станком, инструментами, приспособлениями

Расчет режимов резания (фрезеровки)

Основными параметрами задающими режимы резания являются:

-Частота вращения вала шпинделя (n)

-Скорость подачи (S)

-Глубина фрезерования за один проход

Требуемая частота вращения зависит от:

-Типа и характеристик используемого шпинделя

-Режущего инструмента

-Обрабатываемого материала

Частота вращения шпинделя вычисляется по следующей формуле:

D – Диаметр режущей части рабочего инструмента, мм

π – число Пи, 3. 14

14

V – скорость резания (м/мин) — путь пройденный точкой (краем) режущей кромки фрезы в минуту.

Скорость резания (V) берется из справочных таблиц (См ниже).

Обращаем ваше внимание на то, что скорость подачи (S) и скорость резания (V) это не одно и то же!!!

При расчетах, для фрез малого диаметра значение частоты вращения шпинделя может получиться больше, чем количество оборотов, которое в состоянии обеспечить шпиндель. В данном случае за основу дальнейших расчетов величины (n) берется фактическая максимальная частота вращения шпинделя.

Скорость подачи (S) – скорость перемещения режущего инструмента (оси X/Y), вычисляется по формуле:

fz — подача на один зуб фрезы (мм)

z — количество зубьев фрезы

n — частота вращения шпинделя (об/мин)

Подача на зуб берется из справочных таблиц по обработке тех или иных материалов.

Таблица для расчета режимов резания:

После теоретических расчетов по формулам требуется подкорректировать значение скорости подачи. Необходимо учитывать жесткость станка. Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Необходимо учитывать жесткость станка. Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Глубина фрезерования за один проход (ось Z) зависит от жесткости фрезы, длины режущей кромки и жесткости станка. Подбирается опытным путем, в ходе наблюдения за работой станка, постепенным увеличением глубины резания. Если при работе возникают посторонние вибрации, получаемый рез низкого качества – следует уменьшить глубину за проход и произвести коррекцию скорости подачи.

Скорость врезания по высоте (ось Z) следует выбирать примерно 1/3 – 1/5 от скорости подачи (S).

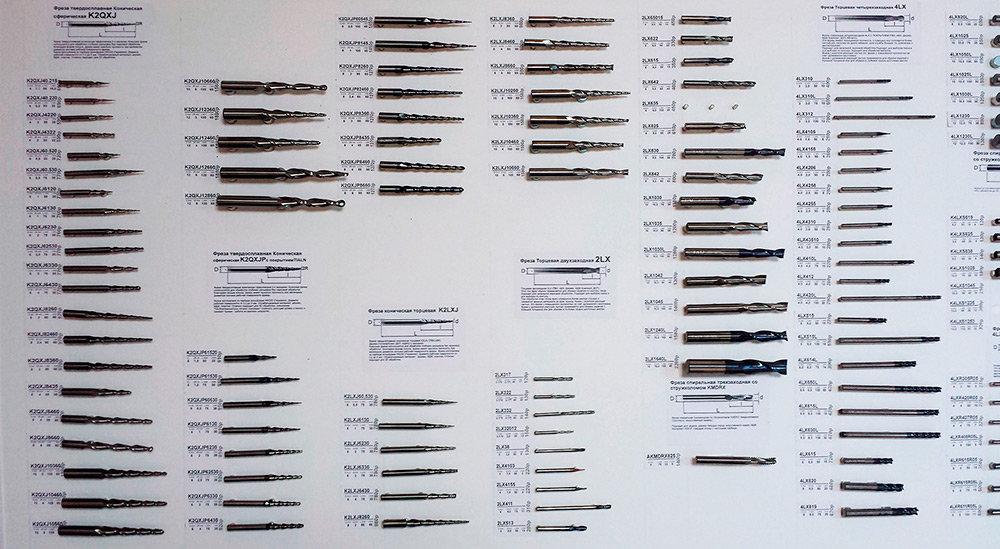

Краткие рекомендации по выбору фрез:

При выборе фрез нужно учитывать следующие их характеристики:

-Диаметр и рабочая длина. Геометрия фрезы.

-Угол заточки

-Количество режущих кромок

-Материал и качество изготовления фрезы.

Лучше всего отдавать предпочтение фрезам имеющих максимальный диаметр и минимальную длину для выполнении конкретного вида работ.

Короткая фреза большого диаметра обладает повышенной жесткостью, создает значительно меньше вибраций при интенсивной работе, позволяет добиться лучшего качества съема материала. Выбирая фрезу большого диаметра следует учитывать механические характеристики станка и мощность шпинделя, чтобы иметь возможность получить максимальную производительность при обработке.

Для обработки мягких материалов лучше использовать фрезы с острым углом заточки режущей кромки, для твердых – более тупой угол в диапазоне до 70-90 градусов.

Пластики и мягкие материалы лучше всего обрабатывать однозаходными фрезами. Древесину и фанеру – двухзаходными. Черные металлы – 3х/4х заходными.

Материал и качество фрезы определяют срок службы, качество реза и режимы. С фрезами низкого качества сложно добиться расчетных значений скорости подачи на практике.

Примерные режимы резания используемые на практике.

Данная таблица имеет ознакомительный характер. Более точные режимы обработки определяются исходя из качества фрез, вида станка, и др. Подбираются опытным путем.

Полезные ссылки:

Режимы резания

Фрезерное дело С. В. Аврутин

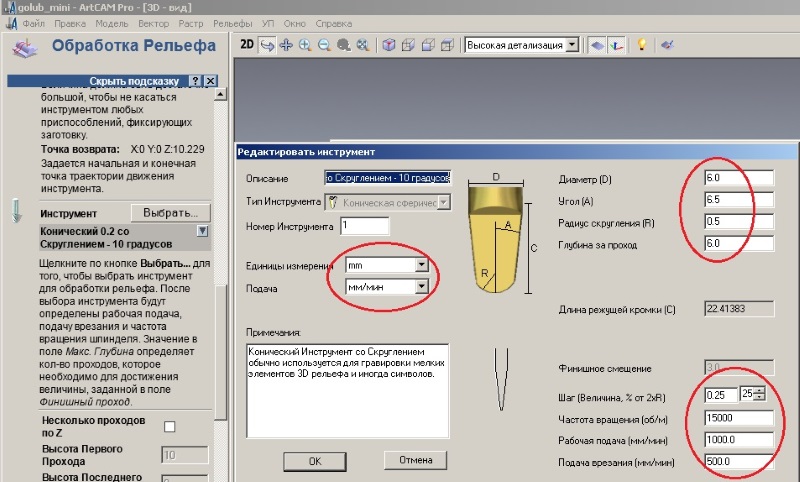

Создание УП в программе ArtCAM

Выбор фрезы для станка с ЧПУ

Новинки:

Планшетные плоттеры (флюгерный, биговочный, осциллирующий, тангенциальный нож)

Станки с повортным шпинделем

Сферы применения оборудования с ЧПУ

Режимы резания

Режимы резания, используемые на практике, в зависимости от обрабатываемого материала и типа фрезы.

Приведенная ниже таблица содержит справочную информацию параметров режима резания, взятые из практики нашего производства. От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться их.

Необходимо учитывать, что на выбор режимов резания, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются: жесткость системы Станок Приспособление Инструмент Деталь, охлаждение инструмента, стратегия обработки, высота слоя снимаемого за проход и размер обрабатываемых элементов.

| Обрабаты- ваемый материал | Тип работы | Тип фрезы | Частота, об/мин | Подача (XY), мм/мин | Примечание |

|---|---|---|---|---|---|

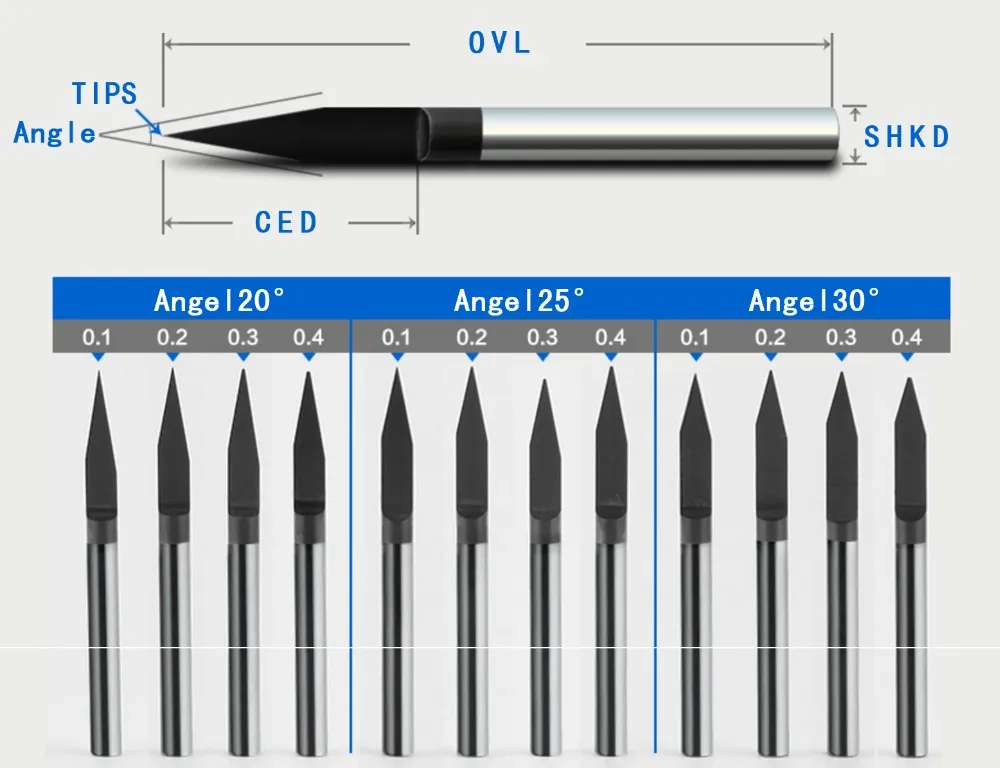

| Акрил | V-гравировка | V-образный гравер d=6 мм., A=90, 60 град., T=0.2 мм | 18000-24000 | 500-1500 | По 0.2-0.5 мм за проход. |

| Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 2500-3500 | Встречное фрезерование. Не более 3-5 мм за проход. Желательно использовать СОЖ. | |

| ПВХ до 10 мм | Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 3000-5000 | Встречное фрезерование. |

| Двухслойный пластик | Гравировка | Конический гравер, плоский гравер | 18000-24000 | 1000-2000 | По 0. 3-0,5 мм за проход. 3-0,5 мм за проход.Шаг не более 50% от пятна контакта (T). |

| Композит | Раскрой | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 3000-3500 | Встречное фрезерование. |

| Дерево ДСП | Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-22000 | 2500-3500 | Встречное фрезерование. По 5 мм за проход (подбирать, чтобы не обугливалось при резке поперек слоев). |

| Фреза спиральная 2-заходная компрессионная d=6 мм | 15000-16000 | 3000-4000 | Не более 10 мм за проход. | ||

| Гравировка | Фреза спиральная 2-заходная круглая d=3.175 мм | До 15000 | 1500-2000 | Не более 5 мм за проход. | |

| Конический гравер d=3.175 мм или 6 мм | 18000-24000 | 1500-2000 | Не более 5 мм за проход (в зависимости от угла заточки и пятна контакта). Шаг не более 50% от пятна контакта (T). | ||

| V-гравировка | V-образный гравер d=6 мм., A=90, 60 град., T=0.2 мм | До 15000 | 1500-2000 | Не более 3 мм за проход. | |

| МДФ | Раскрой Выборка | Фреза спиральная 1-заходная с удалением стружки вниз d=6 мм | 20000-21000 | 2500-3500 | Не более 10 мм за проход. При выборке шаг не более 45% от d. |

| Фреза спиральная 2-заходная компрессионная d=6 мм | 15000-16000 | 2500-3500 | Не более 10 мм за проход. | ||

| Латунь ЛС 59 Л-63бронза БрАЖ | Раскрой фрезеровка | Фреза спиральная 2-заходная d=2 мм | 15000 | 500-1200 | По 0,5 мм за проход. Желательно использовать СОЖ. |

| Гравировка | Конический гравер A=90, 60, 45, 30 град. | До 24000 | 500-1200 | По 0.3 мм за проход. Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. | |

| Дюралюминий, Д16, АД31 | Раскрой фрезеровка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 15000-18000 | 800-1500 | По 0,2-0,5 мм за проход. Желательно использовать СОЖ. |

| Дюралюминий, Д16, АД31 | Гравировка | Конический гравер A=90, 60, 45, 30 град. | До 24000 | 500-1200 | По 0.3 мм за проход. Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. |

| Магний | Гравировка | Конический гравер A=90, 60, 45, 30 град. | 12000-15000 | 500-700 | По 0,5 мм за проход. Шаг не более 50% от пятна контакта (T). |

- Фрезерной обработке лучше всего подвергать пластики полученные литьем, т.

к. у них более высокая температура плавления.

к. у них более высокая температура плавления. - При резке акрила и алюминия желательно для охлаждения инструмента использовать смазывающую и охлаждающую жидкость (СОЖ), в качестве СОЖ может выступать обыкновенная вода или универсальная смазка WD-40 (в баллончике).

- При резке акрила, когда подсаживается (притупляется) фреза, необходимо понизить обороты до момента пока не пойдет колкая стружка (осторожнее с подачей при низких оборотах шпинделя — вырастает нагрузка на инструмент и соответственно вероятность его сломать).

- Для фрезеровки пластиков и мягких металлов, наиболее подходящими являются однозаходные(однозубые) фрезы (желательно с полированной канавкой для отвода стружки). При использовании однозаходных фрез создаются оптимальные условия для отвода стружки и соответственно отвода тепла из зоны реза.

- При фрезеровке рекомендуется применять такую стратегию обработки, при которой идет беспрерывный съем материала со стабильной нагрузкой на инструмент.

- При фрезеровке пластиков, для улучшения качества реза, рекомендуется использовать встречное фрезерование.

- Для получения приемлемой шероховатости обрабатываемой поверхности, шаг между проходами фрезы/гравера необходимо делать равным или меньше рабочего диаметра фрезы(d)/пятна контакта гравера (T).

- Для улучшения качества обрабатываемой поверхности желательно не обрабатывать заготовку на всю глубину сразу, а оставить небольшой припуск на чистовую обработку.

При резке мелких элементов необходимо снизить скорость резания, чтобы вырезанные элементы не откалывались в процессе обработки и не повреждались.

На практике:

Расчётные параметры — хорошо, но учесть полностью всё, практически не возможно. Существуют более полные формулы по расчётам режимов резания, в которых используют десятки параметров. Такие формулы применяют в массовом производстве, да и то, с последующей корректировкой. В единичном производстве применяют справочные таблицы и упрощенные формулы с обязательной корректировкой под конкретные условия. Накопленный опыт, позволяет быстро выбирать рациональные режимы резания.

Теоретические основы по выбору режимов резания

Скорость вращения и скорость подачи — это основные параметры для установки режимов резанья.

Скорость вращения (n) — зависит от характеристик шпинделя, инструмента и обрабатываемого материала. Для большинства современных шпинделей обороты варьируются в диапазоне 12 000 — 24 000 об/мин (для высокоскоростных 40 000 — 60 000 об/мин).

Скорость вращения вычисляется по формуле:

d – диаметр режущей части инструмента (мм)

П – число Пи, постоянная величина = 3.14

V – скорость резания (м/мин) — это путь пройденный точкой режущей кромки фрезы в единицу времени

Для расчетов скорость резания (V) берут из справочных таблиц в зависимости от обрабатываемого материала.

Часто начинающие фрезеровщики путают скорость резанья (V) со скоростью подачи (S), но на деле это совершенно разные параметры!

Примечание:

Для фрез с малым диаметром режущей части, расчетная скорость вращения (n) может оказаться значительно выше максимальной скорости вращения шпинделя, поэтому для дальнейшего расчета скорости подачи (S) необходимо брать фактическую, а не расчетную величину скорости вращения (n).

Скорость подачи (S) – это скорость перемещения фрезы, вычисляется по формуле:

fz — подача на один зуб фрезы (мм)

z — количество зубьев

n— скорость вращения (об/мин)

Скорость врезания по оси Z (Sz) берется как 1/3 от скорости подачи по оси XY (S)

Таблица выбора скорости резания (V) и подачи на зуб (fz)

Если система (Станок-Приспособление-Инструмент-Деталь) с низкой жесткостью, то величину скорости резания выбираем ближе минимальным значениям, если система СПИД имеет среднюю и высокую жесткость, то соответственно и величину выбираем ближе к средним и максимальным значениям.

Общие рекомендации по подбору фрез

1. Фрезы подбирайте по принципу – наименьшая рабочая длина и наибольший рабочий диаметр необходимый для выполнения конкретной работы (фрезы с избыточной длиной и минимальным диаметром менее жесткие и склоны к образованию вибраций). Также при выборе диаметра фрезы учитывайте возможности станка, т.к. при использовании большого диаметра фрезы у шпинделя и привода станка может не хватить мощности.

Также при выборе диаметра фрезы учитывайте возможности станка, т.к. при использовании большого диаметра фрезы у шпинделя и привода станка может не хватить мощности.

2. Правильно выбирайте конфигурацию фрезы. Стружечная канавка должна быть больше, чем объем снимаемого материала. Если стружка не будет свободно эвакуироваться из зоны резания, она забьет канал и инструмент начнет продавливать материал, а не резать его.

3. При обработке мягких материалов и материалов склонных к налипанию рекомендуется применять 1-заходные фрезы. Для обработки материалов средней жесткости рекомендуется применять 2-заходные фрезы. При обработке жестких материалов рекомендуется применять 3-х и более заходные фрезы.

параметров

Параметры станка с ЧПУ

Параметры

для шлицевых сверл по алюминию

Инструмент | | | | Шаг | |

2,5 | 6000 | 100 | 60 | 1 | 2,5 |

3 | 6000 | 200 | 60 | 1 | 6 |

6 | 5000 | 250 | 60 | 1 | 12 |

8 | 4000 | 300 | 60 | 1 | 14 |

10 | 3000 | 300 | 60 | 1 | 16 |

|

|

|

|

|

|

5,8 | 2500 | — | 60 | — | 10 |

|

|

|

|

|

|

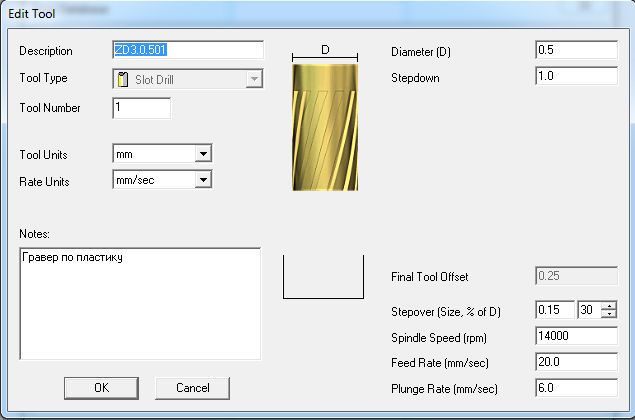

0,5 мм | 6000 | 200 | 100 | 0,2 | 0,2 |

Не забудьте установить

скорость подачи врезания

найдено в

Расширенная область окна параметров, которую должны подавать все инструменты

медленнее в материалы, чем горизонтально через материал.

Диаметры между указанными также доступны с шагом 1 мм.

Все скорости подачи указаны в мм в минуту.

Сферические фрезы — уменьшить скорость подачи на 20%

Инструменты диаметром более 10 мм. могут использоваться, но ограничены мощностью машины

и используемая система зажима — обратитесь за соответствующей консультацией.

Максимальная глубина

Вырезать

Будь то шлицевая дрель или фреза со сферическим концом, наши

стандартный

в ассортименте инструментов есть либо 6 мм , либо 10 мм

диаметр хвостовика. Диаметр фрезы будет равен или меньше

этот размер — см. изображение ниже. Максимальная глубина резания ограничена длиной режущей кромки.

edge , поэтому, если вам нужен радиус 1,5 мм в углу

карман, этот карман может быть не более 6 мм в глубину режущей кромки

длина 3 мм диам. инструмент.

Инструмент для гравировки

Этот

инструмент создаст линию на

поверхность шириной 0,5 мм с глубиной реза 0,2 мм. Это будет отображаться как

Это будет отображаться как

выпуклая линия на вашем виджете и может использоваться для надписей и логотипов. Использовать

с последовательностью траекторного фрезерования. Смотреть

зазор от боковых стенок в полостях — см. ниже.

Скорости и подачи инструментального шпинделя

Скорость у поверхности

Определенный материал режущего инструмента имеет

оптимальная скорость, с которой он должен проходить через конкретный материал.

Пример : Наконечник высокоскоростного

Сталь [ HSS ] режущий инструмент должен

проход через алюминий при 150 м/мин .

Поэтому нам нужно контролировать скорость наконечника

фрезы на радиусе инструмента — его окружность [в

метров] умножить на обороты в минуту.

Скорость шпинделя

Скорость шпинделя = Скорость поверхности /

Окружность

Для диаметра 10 мм [0,01 м]. резак:

окруж. = Пи x Диаметр = 3,14 x 0,01 = 0,0314 м

Для скорости резки 150 м/мин:

150 м/0,0314 м = 4777 об/мин

Свободная резка низкоуглеродистой стали | 38 м/мин |

Низкоуглеродистая сталь | 32 м/мин |

Латунь или бронза | 55 м/мин |

Алюминиевые сплавы | 150 |

Пластмассы | 250 м/мин |

Вудс | 500 м/мин |

Скорость подачи

Скорость подачи — это расстояние, на которое перемещается режущий инструмент.

через

материала в минуту.

Эта норма определяет, сколько материала на каждый зуб

режущего инструмента снимает за один оборот.

Скорость подачи зависит от:

- Желаемая отделка поверхности

- Доступная мощность на шпинделе (до

предотвращения остановки фрезы или заготовки) - Жесткость станка и оснастки

настройка (способность выдерживать вибрацию или дребезг) - Прочность заготовки (высокая подача

ставки разрушат тонкостенные трубки) - Характеристики материала

при резании отвод стружки зависит от типа материала и скорости подачи - Идеальная форма стружки – маленькая и

рано вырывается на свободу, унося тепло от инструмента и работы.

Скорость подачи

(мм/мин) = нагрузка на зуб (мм). Х Количество зубьев. X Скорость шпинделя в об/мин.

Денфорд:

http://www.denford.com/Feeds and Speeds.html

Вики: http://en.wikipedia.org/wiki/Cutting_speed

ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ЧПУ ТАБЛИЦА ПАРАМЕТРОВ РЕЗКИ

作者 KYLT Precision CNC Machining

CNC-обработка может быть разделена на две категории: обычная обработка и высокоскоростная обработка .

Обычный станок обычно относится к станку с числом оборотов менее 8000; высокоскоростной станок обычно относится к станку с числом оборотов более 12000, а станок между 8000 и 12000 называется квазивысокоскоростным станком.

Процесс обработки с ЧПУ обычно делится на три категории: грубая резка, средняя легкая (полутонкая) и гладкая резка (тонкое фрезерование). Вообще говоря, лучше использовать большую фрезу (летающую фрезу и концевую фрезу) и большую глубину резания и шаг (тяжелую резку) для грубой резки, чтобы удалять материалы быстро и в больших количествах. Для получения идеальной точности поверхности используется легкое резание (малая глубина резания, малый шаг) с высокой скоростью и подачей. Концевая фреза (или угловая фреза) и летающая фреза для гладкой поверхности, концевая фреза для гладкой вертикальной стенки и шариковая фреза (или угловая фреза) для гладкой поверхности.

Алюминиевая деталь, изготовленная фрезерованием с ЧПУ

В процессе обработки следует выбирать соответствующие режущие инструменты в соответствии с твердостью материала обрабатываемых деталей, таких как пластик, дерево и т. Д. Можно выбрать отечественные ножи из белой стали.

Д. Можно выбрать отечественные ножи из белой стали.

Медь, алюминий и сталь с твердостью менее 38 градусов по Роквеллу (например, сталь 45 и козырный материал) должны быть импортными стальными ножами и отечественными ножами из высококачественной стали. Для материалов с высокой твердостью (таких как закаленная штамповая сталь) следует отдавать предпочтение ножу из легированного сплава, ножу с титановым покрытием или ножу из вольфрамовой стали.

В этой статье для справки приведены некоторые параметры резки популярного обрабатывающего центра с ЧПУ. Различные виды режущих инструментов (летающий нож, белая сталь, концевая фреза, плоская фреза из вольфрамовой стали, шаровая фреза из белой стали, шаровая фреза из вольфрамовой стали) описаны соответственно для шероховатой и гладкой фрезы. Из-за большого количества обрабатываемых материалов в этой таблице описаны только репрезентативные алюминиевый сплав, сталь 45 и нержавеющая сталь.

Таблица параметров резания инструмента 1

Метательный нож, черновая резка, сталь 45

Таблица параметров резания инструмента 1

Таблица параметров резания 2

Плоское лезвие из импортной белой стали, черновая резка, алюминиевый сплав, сталь 45

Таблица параметров резания 2

Таблица параметров резания 3

Белый стальной шариковый нож, гладкий нож, алюминиевый сплав, сталь 45

Таблица параметров резания 4

Шариковый нож из вольфрамовой стали, гладкий, сталь 45, нержавеющая сталь

Таблица параметров резания 4

Параметры резания Таблица 5

Плоский нож из вольфрамовой стали, гладкий нож, сталь 45, нержавеющая сталь

Параметры резки Таблица 5

Параметры резки Таблица 6

Плоский нож из белой стали, гладкий нож, алюминиевый сплав, сталь 45

Параметры резки Таблица 6 Услуги по механической обработке с ЧПУ ( фрезерная обработка и токарная обработка услуга), быстрая прототипирование , изготовление приспособлений/зажимов0310 , Детали для литья под давлением из алюминия и пластика .

Всего комментариев: 0