Параметры фрез для чпу: Расчет режимов резания (фрезеровки)

Содержание

Расчет режимов резания (фрезеровки)

- Главная

Статьи

Работа со станком, инструментами, приспособлениями

Расчет режимов резания (фрезеровки)

Основными параметрами задающими режимы резания являются:

-Частота вращения вала шпинделя (n)

-Скорость подачи (S)

-Глубина фрезерования за один проход

Требуемая частота вращения зависит от:

-Типа и характеристик используемого шпинделя

-Режущего инструмента

-Обрабатываемого материала

Частота вращения шпинделя вычисляется по следующей формуле:

D – Диаметр режущей части рабочего инструмента, мм

π – число Пи, 3. 14

14

V – скорость резания (м/мин) — путь пройденный точкой (краем) режущей кромки фрезы в минуту.

Скорость резания (V) берется из справочных таблиц (См ниже).

Обращаем ваше внимание на то, что скорость подачи (S) и скорость резания (V) это не одно и то же!!!

При расчетах, для фрез малого диаметра значение частоты вращения шпинделя может получиться больше, чем количество оборотов, которое в состоянии обеспечить шпиндель. В данном случае за основу дальнейших расчетов величины (n) берется фактическая максимальная частота вращения шпинделя.

Скорость подачи (S) – скорость перемещения режущего инструмента (оси X/Y), вычисляется по формуле:

fz — подача на один зуб фрезы (мм)

z — количество зубьев фрезы

n — частота вращения шпинделя (об/мин)

Подача на зуб берется из справочных таблиц по обработке тех или иных материалов.

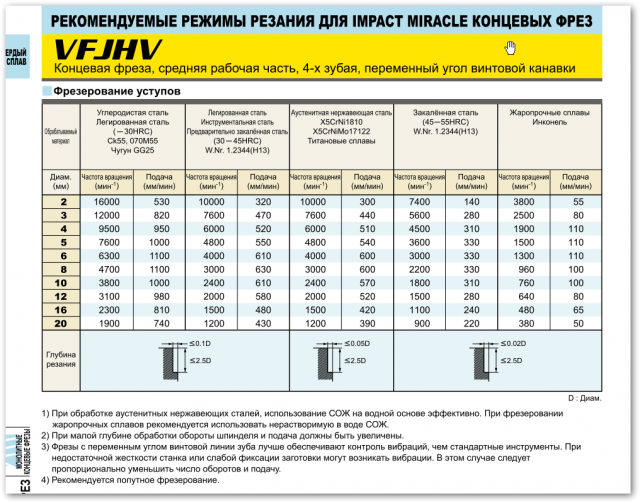

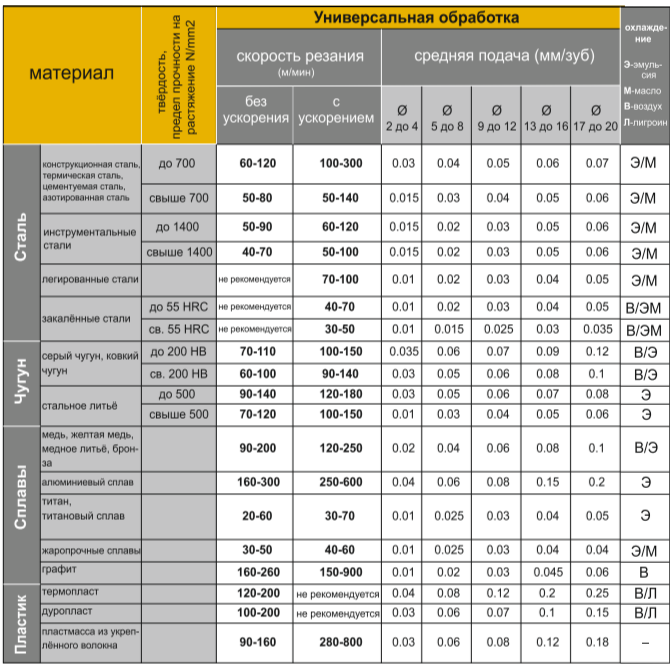

Таблица для расчета режимов резания:

После теоретических расчетов по формулам требуется подкорректировать значение скорости подачи. Необходимо учитывать жесткость станка. Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Необходимо учитывать жесткость станка. Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Глубина фрезерования за один проход (ось Z) зависит от жесткости фрезы, длины режущей кромки и жесткости станка. Подбирается опытным путем, в ходе наблюдения за работой станка, постепенным увеличением глубины резания. Если при работе возникают посторонние вибрации, получаемый рез низкого качества – следует уменьшить глубину за проход и произвести коррекцию скорости подачи.

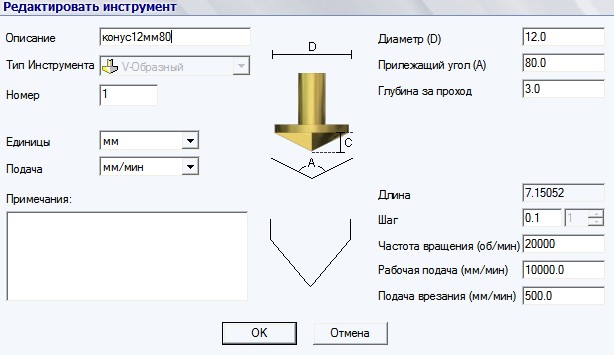

Скорость врезания по высоте (ось Z) следует выбирать примерно 1/3 – 1/5 от скорости подачи (S).

Краткие рекомендации по выбору фрез:

При выборе фрез нужно учитывать следующие их характеристики:

-Диаметр и рабочая длина. Геометрия фрезы.

-Угол заточки

-Количество режущих кромок

-Материал и качество изготовления фрезы.

Лучше всего отдавать предпочтение фрезам имеющих максимальный диаметр и минимальную длину для выполнении конкретного вида работ.

Короткая фреза большого диаметра обладает повышенной жесткостью, создает значительно меньше вибраций при интенсивной работе, позволяет добиться лучшего качества съема материала. Выбирая фрезу большого диаметра следует учитывать механические характеристики станка и мощность шпинделя, чтобы иметь возможность получить максимальную производительность при обработке.

Для обработки мягких материалов лучше использовать фрезы с острым углом заточки режущей кромки, для твердых – более тупой угол в диапазоне до 70-90 градусов.

Пластики и мягкие материалы лучше всего обрабатывать однозаходными фрезами. Древесину и фанеру – двухзаходными. Черные металлы – 3х/4х заходными.

Материал и качество фрезы определяют срок службы, качество реза и режимы. С фрезами низкого качества сложно добиться расчетных значений скорости подачи на практике.

Примерные режимы резания используемые на практике.

Данная таблица имеет ознакомительный характер. Более точные режимы обработки определяются исходя из качества фрез, вида станка, и др. Подбираются опытным путем.

Полезные ссылки:

Режимы резания

Фрезерное дело С. В. Аврутин

Создание УП в программе ArtCAM

Выбор фрезы для станка с ЧПУ

Новинки:

Планшетные плоттеры (флюгерный, биговочный, осциллирующий, тангенциальный нож)

Станки с повортным шпинделем

Сферы применения оборудования с ЧПУ

Выбор фрез для станка с ЧПУ

Выбор фрез для работы сродни выбору инструмента для музыканта. Только при наличии надежного и качественного режущего приспособления можно получить наилучший результат. Предусмотреть все возможные нюансы, которые могут возникнуть в ходе работы, довольно сложно, однако иметь под рукой классификатор фрез для станка ЧПУ будет не лишним. В ассортименте магазина ФРЕЗА.РУ представлены все виды режущих инструментов для современного фрезерного станка с ЧПУ.

В зависимости от материала и типа обрабатываемой заготовки, а также конкретных условий резания, фрезы представлены в самом разнообразном конструктивном исполнении. Остановимся на приоритетных характеристиках при выборе фрезы.

1. Тип выполняемой операции на станке ЧПУ является одним из самых главных параметров при выборе фрезы. Такое оборудование характеризуется высокой точностью и скоростью обработки материалов, что требует верного подбора режущего инструмента. В зависимости от технологических требований производителя следует учитывать не только тип обработки, но и режимы работы станка. Понимая специализацию оборудования и учитывая диаметр и частоту вращения шпиндельной головки, следует подбирать фрезу по способу крепления, ориентируясь на конечный результат.

В зависимости от задач проекта различают:

- Фрезерование;

- Точение;

- Сверление;

- Расточка;

- 3D-обработка.

Таким образом, для каждой поставленной задачи подбирается соответствующая фреза с определенной геометрией.

2. Способ крепления фрезы на шпинделе также влияет на подбор режущего инструмента. Перед покупкой необходимо выяснить — подойдет ли фреза для крепления на вашем станке.

Различают следующие типы креплений:

- Механический;

- Гидравлический;

- Термозажим.

Следует добиваться максимально точного центрирования фрезы на шпинделе фрезерного станка для наименьшего биения зубьев.

3. Направление, технология резки, режим и форма обработки заготовки определяют выбор того или иного режущего инструмента.

Фрезы в ассортименте

- Торцевые фрезы применяют для обработки ступенчатых и плоских поверхностей. Они изготовлены в виде цилиндрической конструкции с рабочими лезвиями, расположенными на торцах.

Здесь рабочими являются только вершины режущих лезвий. Это массивные инструменты, при работе которых достигается высокая скорость вращения.

Здесь рабочими являются только вершины режущих лезвий. Это массивные инструменты, при работе которых достигается высокая скорость вращения. - Дисковые фрезы незаменимы при создании пазов, углублений и выемок. В зависимости от числа и расположения режущих кромок способны выполнять несколько операций за один проход. Для формирования неглубоких пазов применяют пазовые дисковые фрезы, для вырезания узких выемок и шлицев – тонкие дисковые пилы. Дисковые двухсторонние и трехсторонние фрезы за счет вспомогательных лезвий на торцах обладают универсальностью и имеют большую производительность.

- Сфера применения угловых фрез – это обработка наклонных плоскостей, кромки и угловых пазов. Угловые фрезы могут быть одноугловыми и двухугловыми. Режущие кромки такой фрезы расположены под разным углом относительно одна другой. Для одноугловой характерно расположение кромок по одну сторону конуса и на торцах, а для двухугловой – лезвия лежат на двух смежных конических поверхностях.

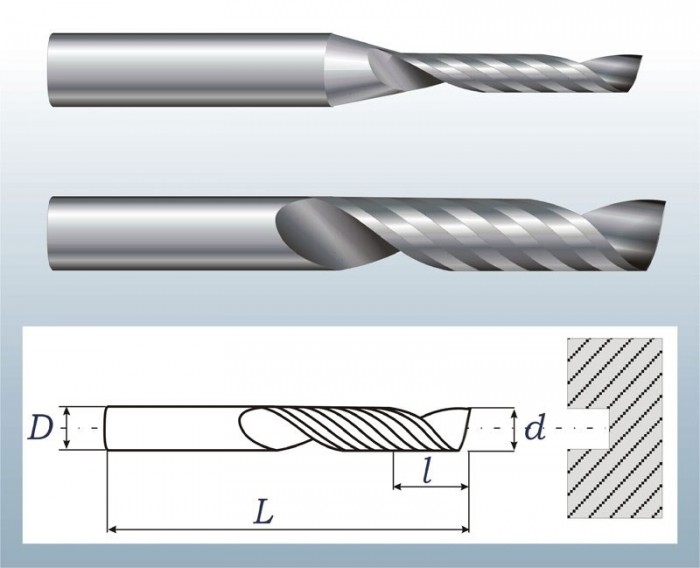

- Концевые фрезы имеют все рабочие режущие кромки, а внешне довольно схожи со стандартными сверлами. Они подходят для выполнения сложных фрезеровочных операций, обработки перпендикулярных плоскостей, глубоких уступов и выемок. Позволяют проводить обработку заготовки во всех направлениях.

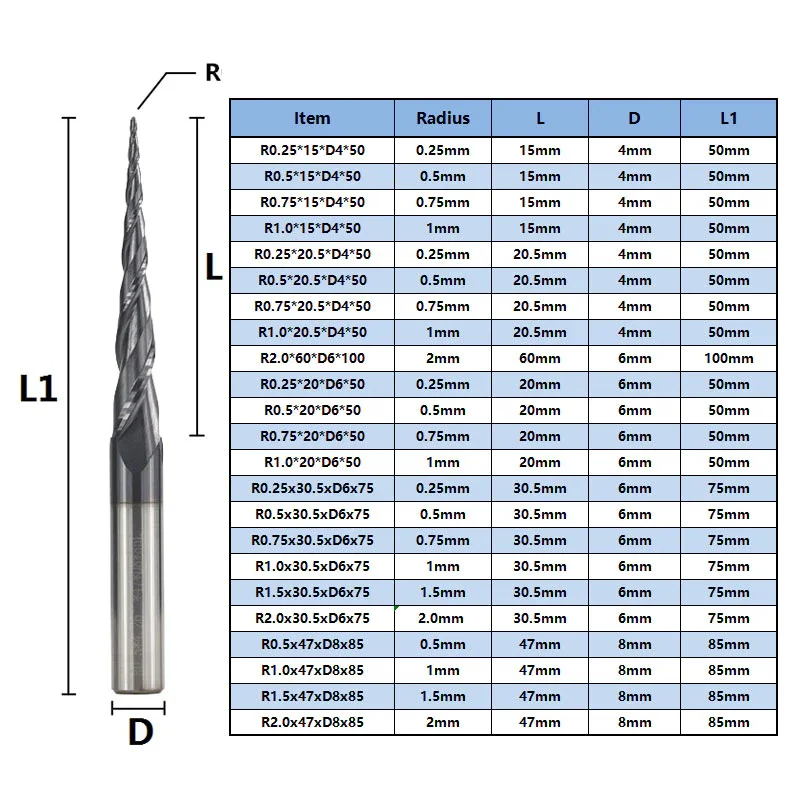

- Фреза сферического типа применяется для рельефной обработки поверхности, для оформления 3D рисунков и форм. Чаще всего востребованы при работе с деревом и пластиком, реже – с металлами и сталью. Сферические фрезы дают на выходе гладкую поверхность, минимизируют появление вибраций и позволяют избежать шероховатостей.

- Фасонная фреза применяется для обработки поверхностей сложных форм – цилиндрических или винтовых. При помощи этой фрезы нарезают фасонные канавки, прямые и винтовые стружечные каналы, обрабатывают кромку сложной конфигурации.

4. Количество зубьев (канавок) фрезы влияет на качество снимаемой стружки и производство тепла при обработке заготовки. Так, при сравнении двух фрез равного диаметра у фрезы с большим количеством зубьев температура каждого зуба будет выше, чем у фрезы с меньшим количеством зубьев.

Так, при сравнении двух фрез равного диаметра у фрезы с большим количеством зубьев температура каждого зуба будет выше, чем у фрезы с меньшим количеством зубьев.

- Крупнозубые фрезы более прочные. Они имеют небольшое число зубьев с большим шагом и дают стружку крупного размера;

- Мелкозубые фрезы обладают большим количеством зубьев с малым шагом. При работе дают мелкую стружку.

5. Диаметр режущей части и хвостовика влияет на глубину обработки и количество выполненной работы. При большом объеме работы применяют фрезы с большим диаметром хвостовика (6, 8, 10, 12 мм), а для вырезания небольшого рельефа и обработки небольшой площади подойдет фреза с диаметром до 4 мм.

6. Гравер и насадки к нему также применяют для обработки материалов, но их следует отличать от фрез и других режущих инструментов. В отличие от фрезы насадки для гравера не имеют спирального желобка для отвода стружки и предназначены для несложных видов обработки заготовок с последующей задней шлифовкой. Комплектуются различными видами насадок и применяются для обработки миниатюрных деталей и небольших объемов работ.

Комплектуются различными видами насадок и применяются для обработки миниатюрных деталей и небольших объемов работ.

7. Способ отвода стружки особенно важен при выполнении работ большого объема. Необходимо учитывать не только направление схода стружки, но и ее форму, сечение и особенности образования. Контроль параметров отделения стружки от заготовки происходит в соответствии с выбранными параметрами резания.

8. Длина режущей части подбирается в зависимости от параметров обработки заготовки. Длина режущей части всегда чуть меньше полной длины фрезы и задается параметрами резки.

9. Подбор фрез по ценовому диапазону и брендам позволяет выбрать наиболее оптимальный вариант фрезы. Магазин ФРЕЗА.РУ предлагает как недорогой инструмент, так и продукцию компаний с солидной репутацией. Фрезы китайского производителя DJTOL зарекомендовали себя, как добротные и качественные инструменты по относительно невысокой стоимости. Американские, европейские и японские фрезы известных брендов отличаются более высокой продуктивностью, повышенной надежностью, а значит, и более высокой стоимостью.

Американские, европейские и японские фрезы известных брендов отличаются более высокой продуктивностью, повышенной надежностью, а значит, и более высокой стоимостью.

10. Покрытие фрезы обеспечивает повышение износостойкости режущего инструмента. Для выбора покрытия необходимо ознакомиться с его описанием и свойствами в каталогах производителей.

В интернет-магазине ФРЕЗА.РУ задача выбора фрезы облегчается наличием удобного фильтра, который автоматически подберет фрезу по заданным вами параметрам. Кроме того, вы можете оставить заявку на подбор инструмента или связаться с нашими менеджерами. Звоните по телефону 8 (800) 777-05-39, здесь вам помогут подобрать и купить фрезу для станка с ЧПУ! Правильно подобранный инструмент – залог качественной и безопасной работы, непременное условие долгой и отменной службы вашего оборудования.

параметров

Параметры станка с ЧПУ

Параметры

для шлицевых сверл по алюминию

Инструмент | | | | Шаг | |

2,5 | 6000 | 100 | 60 | 1 | 2,5 |

3 | 6000 | 200 | 60 | 1 | 6 |

6 | 5000 | 250 | 60 | 1 | 12 |

8 | 4000 | 300 | 60 | 1 | 14 |

10 | 3000 | 300 | 60 | 1 | 16 |

|

|

|

|

|

|

5,8 | 2500 | — | 60 | — | 10 |

|

|

|

|

|

|

0,5 мм | 6000 | 200 | 100 | 0,2 | 0,2 |

Не забудьте установить

скорость подачи врезания

найдено в

Расширенная область окна параметров, которую должны подавать все инструменты

медленнее в материалы, чем горизонтально через материал.

Диаметры между указанными также доступны с шагом 1 мм.

Все скорости подачи указаны в мм в минуту.

Сферические фрезы — уменьшить скорость подачи на 20%

Инструменты диаметром более 10 мм. могут использоваться, но ограничены мощностью машины

и используемая система зажима — обратитесь за соответствующей консультацией.

Максимальная глубина

Вырезать

Будь то шлицевая дрель или фреза со сферическим концом, наши

стандартный

в ассортименте инструментов есть либо 6 мм , либо 10 мм

диаметр хвостовика. Диаметр фрезы будет равен или меньше

этот размер — см. изображение ниже. Максимальная глубина резания ограничена длиной режущей кромки.

edge , поэтому, если вам нужен радиус 1,5 мм в углу

карман, этот карман может быть не более 6 мм в глубину режущей кромки

длина 3 мм диам. инструмент.

Инструмент для гравировки

Этот

инструмент создаст линию на

поверхность шириной 0,5 мм с глубиной реза 0,2 мм. Это будет отображаться как

Это будет отображаться как

выпуклая линия на вашем виджете и может использоваться для надписей и логотипов. Использовать

с последовательностью траекторного фрезерования. Смотреть

зазор от боковых стенок в полостях — см. ниже.

Скорости и подачи инструментального шпинделя

Скорость у поверхности

Определенный материал режущего инструмента имеет

оптимальная скорость, с которой он должен проходить через конкретный материал.

Пример : Наконечник высокоскоростного

Сталь [ HSS ] режущий инструмент должен

проход через алюминий при 150 м/мин .

Поэтому нам нужно контролировать скорость наконечника

фрезы на радиусе инструмента — его окружность [в

метров] умножить на обороты в минуту.

Скорость шпинделя

Скорость шпинделя = Скорость поверхности /

Окружность

Для диаметра 10 мм [0,01 м]. резак:

окруж. = Пи x Диаметр = 3,14 x 0,01 = 0,0314 м

Для скорости резки 150 м/мин:

150 м/0,0314 м = 4777 об/мин

Свободная резка низкоуглеродистой стали | 38 м/мин |

Низкоуглеродистая сталь | 32 м/мин |

Латунь или бронза | 55 м/мин |

Алюминиевые сплавы | 150 |

Пластмассы | 250 м/мин |

Вудс | 500 м/мин |

Скорость подачи

Скорость подачи — это расстояние, на которое перемещается режущий инструмент.

через

материала в минуту.

Эта норма определяет, сколько материала на каждый зуб

режущего инструмента снимает за один оборот.

Скорость подачи зависит от:

- Желаемая отделка поверхности

- Доступная мощность на шпинделе (до

предотвращения остановки фрезы или заготовки) - Жесткость станка и оснастки

настройка (способность выдерживать вибрацию или дребезг) - Прочность заготовки (высокая подача

ставки разрушат тонкостенные трубки) - Характеристики материала

при резании отвод стружки зависит от типа материала и скорости подачи - Идеальная форма стружки – маленькая и

рано вырывается на свободу, унося тепло от инструмента и работы.

Скорость подачи

(мм/мин) = нагрузка на зуб (мм). Х Количество зубьев. X Скорость шпинделя в об/мин.

Денфорд:

http://www.denford.com/Feeds and Speeds.html

Вики: http://en.wikipedia.org/wiki/Cutting_speed

ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ЧПУ ТАБЛИЦА ПАРАМЕТРОВ РЕЗКИ

CNC-обработка может быть разделена на две категории: обычная обработка и высокоскоростная обработка .

Обычный станок обычно относится к станку с числом оборотов менее 8000; высокоскоростной станок обычно относится к станку с числом оборотов более 12000, а станок между 8000 и 12000 называется квазивысокоскоростным станком.

Процесс обработки с ЧПУ обычно делится на три категории: грубая резка, средняя легкая (полутонкая) и гладкая резка (тонкое фрезерование). Вообще говоря, лучше использовать большую фрезу (летающую фрезу и концевую фрезу) и большую глубину резания и шаг (тяжелую резку) для грубой резки, чтобы удалять материалы быстро и в больших количествах. Для получения идеальной точности поверхности используется легкое резание (малая глубина резания, малый шаг) с высокой скоростью и подачей. Концевая фреза (или угловая фреза) и летающая фреза для гладкой поверхности, концевая фреза для гладкой вертикальной стенки и шариковая фреза (или угловая фреза) для гладкой поверхности.

Алюминиевая деталь, изготовленная фрезерованием с ЧПУ

В процессе обработки следует выбирать соответствующие режущие инструменты в соответствии с твердостью материала обрабатываемых деталей, таких как пластик, дерево и т. Д. Можно выбрать отечественные ножи из белой стали.

Д. Можно выбрать отечественные ножи из белой стали.

Медь, алюминий и сталь с твердостью менее 38 градусов по Роквеллу (например, сталь 45 и козырный материал) должны быть импортными стальными ножами и отечественными ножами из высококачественной стали. Для материалов с высокой твердостью (таких как закаленная штамповая сталь) следует отдавать предпочтение ножу из легированного сплава, ножу с титановым покрытием или ножу из вольфрамовой стали.

В этой статье для справки приведены некоторые параметры резки популярного обрабатывающего центра с ЧПУ. Различные виды режущих инструментов (летающий нож, белая сталь, концевая фреза, плоская фреза из вольфрамовой стали, шаровая фреза из белой стали, шаровая фреза из вольфрамовой стали) описаны соответственно для шероховатой и гладкой фрезы. Из-за большого количества обрабатываемых материалов в этой таблице описаны только репрезентативные алюминиевый сплав, сталь 45 и нержавеющая сталь.

Таблица параметров резания инструмента 1

Метательный нож, черновой рез, сталь 45

Таблица параметров резания 1

Таблица параметров резания 2

Плоское лезвие из импортной белой стали, черновая резка, алюминиевый сплав, сталь 45

Таблица параметров резания 2

Таблица параметров резания 3

Белый стальной шариковый нож, гладкий нож, алюминиевый сплав, сталь 45

Таблица параметров резания 4

Шариковый нож из вольфрамовой стали, гладкий, сталь 45, нержавеющая сталь

Таблица параметров резания 4

Параметры резания Таблица 5

Плоский нож из вольфрамовой стали, гладкий нож, сталь 45, нержавеющая сталь

Параметры резки Таблица 5

Параметры резки Таблица 6

Плоский нож из белой стали, гладкий нож, алюминиевый сплав, сталь 45

Параметры резки Таблица 6

KYLT Precision Услуги по механической обработке с ЧПУ ( фрезерная обработка и токарная обработка услуга), быстрая прототипирование , изготовление приспособлений/зажимов0310 , Детали для литья под давлением из алюминия и пластика .

Всего комментариев: 0