Pekk: Купить Филамент OMNI3D PEKK-A бежевый в Москве и всей РФ

Содержание

PEEK, PEKK И ULTEM: 3D печать высокоэффективными пластиками

В 1869 году Джон Уэсли Хайятт изобрёл первый в мире синтетический полимер. Это был переломный момент, до которого люди использовали альтернативные материалы и всячески выступали за повторное использование различного сырья, то есть вторпереработку. Очень хорошо, что эта тенденция в настоящее время также становится все более актуальной. В 2015 году, по статистическим данным, в мире было произведено больше 320 млн. тонн различных полимеров, при этом не берутся в расчет волокна. Большую часть этих полимеров используют в автомобильной отрасли с целью повышения эффективности топлива, а также при производстве различной текстильной продукции и т.п.

Весьма любопытной разновидностью термопластов являются высокоэффективные полимеры, которые характеризуются постоянной эксплуатационной температурой превышающей 150 градусов по Цельсию. Доля этих полимеров на современной рынке всего 1%. Но они обретают все большую востребованность.

Данные полимеры активно используются в тех областях, где нужны химически стойкие жаропрочные, легкие, а также пригодные для вторпереработки материалы.

Абрахам Авалос, специалист канадской компании AON3D, занимается изучением отраслей промышленной 3D печати. В этой области применения аддитивных технологий широко используют достоинства высокопрочных термопластов таких как PEEK, PEKK И ULTEM. Все достоинства 3D печати и все преимущества высокоэффективных полимеров вкупе предоставляют возможность производства технические оптимизированных деталей, которые могут использоваться в самых жестких условиях.

В 80-х годах 20 века высокотемпературные пластики РAЕК (это семейство термопластов которые объединяет материалы PEEK, PEKK И ULTEM и т.п.) отличались высокой себестоимостью. В настоящее время они также стоят не дешево, но все же их цена намного меньше, чем у ряда производственных волокон.

Высокоэффективные полимеры

Абрахам Авалос утверждает, что высокопрочные термопласты способны сохранять стабильность при высоких температурах. Эти материалы являются стойки к химическому и радиационному действию. С точки зрения аддитивных технологий важна их совместимость со многими материалами, используемыми для печати поддержек. К тому же эти термопласты характеризуются высокой прочностью. Все свойства, которые были перечислены выше, делают данные материалы незаменимыми в нефтегазовой, аэрокосмической, атомной, морской, биомедицинской, автомобильной и других отраслях.

Эти материалы являются стойки к химическому и радиационному действию. С точки зрения аддитивных технологий важна их совместимость со многими материалами, используемыми для печати поддержек. К тому же эти термопласты характеризуются высокой прочностью. Все свойства, которые были перечислены выше, делают данные материалы незаменимыми в нефтегазовой, аэрокосмической, атомной, морской, биомедицинской, автомобильной и других отраслях.

Ultem – это аморфный полимер. PEEK и PEKK являются поликристаллическими полимерами, хотя есть и другие аморфные разновидности данных материалов. Полимер PEEK характеризуется температурой стеклования 143 градуса по Цельсию, температура плавления данного материала равна 343 градусам по Цельсию.

Ряд высокоэффективных термопластов может противостоять также и терморазложению. Эти материалы сохраняют свои свойства в условиях сверхвысокого вакуума. Данное свойство будет крайне важным при производстве изделий, которые нужно будет стерилизовать при высоких температурах. Материал PEEK является долговечным, характеризуется великолепными механическими качествами и способен хорошо переносить нагрев. Благодаря этому материал крайне будет полезен в автомобильной отрасли. Он способен легко перенести высокую температуру, которая царит под капотом. Также PEEK позволяет печатать функциональные прототипы при минимальных затратах.

Материал PEEK является долговечным, характеризуется великолепными механическими качествами и способен хорошо переносить нагрев. Благодаря этому материал крайне будет полезен в автомобильной отрасли. Он способен легко перенести высокую температуру, которая царит под капотом. Также PEEK позволяет печатать функциональные прототипы при минимальных затратах.

Сферы использования и характерные особенности высокоэффективных полимеров

PEEK – это в биологически совместимый термопласт. Его можно использовать в неврологии для контроля приступов эпилепсии, при болезни Паркинсона, травмах головного мозга и прочих операциях по имплантации. Этот рентгенпрозрачный материал является отличной альтернативой металлическим материалам, которые используются в ходе хирургических операций на позвоночнике.

Одной из ключевых характеристик термопластов является тепловое сопротивление. В производственных процессах играет большую роль способность выдерживания воздействия экстремальных температур. 3Д печать подразумевает переменчивую скорость кристаллизации. Во многом это будет определяться средой, где будет экструдироваться расплавленный полимер. Также на это будет оказывать влияние температура в камере, температура в сопле, а также конвекционные токи. Новый PEEK характеризуется температурой стеклования более 160 градусов, а температура плавления равна 332 градусам по Цельсию. При этом скорость кристаллизации материала будет ниже, чем у материала предыдущего поколения. Все это способствует облегчению контроля процесса печати, а также более крепкой и надежной адгезии слоев.

3Д печать подразумевает переменчивую скорость кристаллизации. Во многом это будет определяться средой, где будет экструдироваться расплавленный полимер. Также на это будет оказывать влияние температура в камере, температура в сопле, а также конвекционные токи. Новый PEEK характеризуется температурой стеклования более 160 градусов, а температура плавления равна 332 градусам по Цельсию. При этом скорость кристаллизации материала будет ниже, чем у материала предыдущего поколения. Все это способствует облегчению контроля процесса печати, а также более крепкой и надежной адгезии слоев.

Специалисты уверены, что новые разновидности PEEK также сложнее поддаются кристаллизации, как и исходный полимер.

Термопласт Ultem характеризуется высокой стойкостью к термодеформации. И большинству других аморфных полимеров для него характерна полупрозрачность, легкость взаимодействия с растворителями и адгезивными материалами благодаря особой химической структуре. Кроме того Ultem характеризуется более дешевой ценой в сравнении с другими высокопроизводительными термопластами. Для Ultem также свойственна огнестойкость и стойкость к различным растворителям.

Для Ultem также свойственна огнестойкость и стойкость к различным растворителям.

Улучшение печати высокоэффективными полимерами

При печати высокоэффективными полимерами существует ряд основных проблемных моментов коими являются деформация и усадка. Усадка возникает в силу кристаллизации, так как она способна создавать высокое внутреннее напряжение, а это в свою очередь мешает межслойной адгезии. Высокоэффективные полимеры, такие как Ultem и PEEK, нуждаются в ходе печати в хорошо прогреваемой камере.

В настоящее время термопласты широко востребованы. Однако раньше, благодаря температурным перепадам, качественные изделия получить из них было крайне сложно. Из-за того, что аморфными полимерами можно печатать только при максимально возможных температурах, в камерах в этих случаях температура слоя будет максимально приближена к температуре стеклования. Нужно хорошо владеть особенностями камеры своего 3D принтера, чтобы прекрасно осознавать принцип ее взаимодействия с полимером. Если поддерживать слишком высокую температуру, то основной слой будет сильно прилипать к нагревательной платформе. В итоге будет сложно удалить деталь, а можно даже ее повредить. Если же платформа будет недостаточно нагрета, то слой будет наоборот не прилипать. В этом случае модель может деформироваться в середине процесса печати.

Если поддерживать слишком высокую температуру, то основной слой будет сильно прилипать к нагревательной платформе. В итоге будет сложно удалить деталь, а можно даже ее повредить. Если же платформа будет недостаточно нагрета, то слой будет наоборот не прилипать. В этом случае модель может деформироваться в середине процесса печати.

Порой высокопрочные термопласты по своим характеристикам, таким как вес, прочность, жесткость, превосходят даже металлы. Но их применение является невыгодным. Особенно, когда речь идет о массовом производстве, а также 3D печати изделий больших масштабов.

Если вы собираетесь печатать такими материалами как PEEK, PEKK И ULTEM, то важно, выбирая промышленный 3D принтер, обратить внимание на платформу, камеру и особенности нагревательных головок. Нагревательные головки должны достигать и даже чуть-чуть превышать температуру плавления высококристаллических высокоэффективных полимеров, а также намного превышать температуру стеклования этих полимеров. Это позволит добиться успеха при печати. Также следует отдать предпочтение тем 3D принтерам, которые оснащены жидкостной системой охлаждения. Это поможет продлить срок эксплуатации нагревательных головок и контролировать процесс размягчения филамента. Не менее важным моментом будет и циркуляция воздуха в камере. Благодаря этому показателю можно добиться идеальных изотермических условий.

Также следует отдать предпочтение тем 3D принтерам, которые оснащены жидкостной системой охлаждения. Это поможет продлить срок эксплуатации нагревательных головок и контролировать процесс размягчения филамента. Не менее важным моментом будет и циркуляция воздуха в камере. Благодаря этому показателю можно добиться идеальных изотермических условий.

Покупателям 3D принтеров для печати высокопрочными термопластами PEEK, PEKK И ULTEM следует также внимательно отнестись к изучению вопроса о программных инструментах, к примеру, выбору 3D слайсера. Рекомендуется уделить внимание и освоению удаленного управления 3Д принтером.

Essentium выпустил филамент из тугоплавкого инженерного пластика PEKK

Новости

Подпишитесь на автора

Подписаться

Не хочу

2

Техасский разработчик и производитель 3D-принтеров Essentium добавил в фирменный ассортимент филамент из тугоплавкого конструкционного термопласта полиэфиркетонкетона (ПЭКК, PEKK).

Как и более известный полиэфирэфиркетон (ПЭЭК, PEEK), ПЭКК обладает высокой прочностью, размерной стабильностью, тепловой, химической и огневой стойкостью. Основное преимущество перед ПЭЭК заключается в более низкой степени кристаллизации. Оба полимера попадают в категорию полукристаллических, но ПЭКК более близок по свойствам к аморфным полимерам. На практике это означает, что ПЭКК менее склонен к деформациям из-за термоусадки.

Ввиду высокой температуры стеклования для работы с ПЭКК тоже требуются высокотемпературные аддитивные системы с температурой экструзии в диапазоне 340-400°C. В плане химической стойкости ПЭКК выигрывает у еще одного популярного в промышленной среде конструкционного термопласта — полиэфиримида, наиболее известного под брендом Ultem саудовской химической компании SABIC.

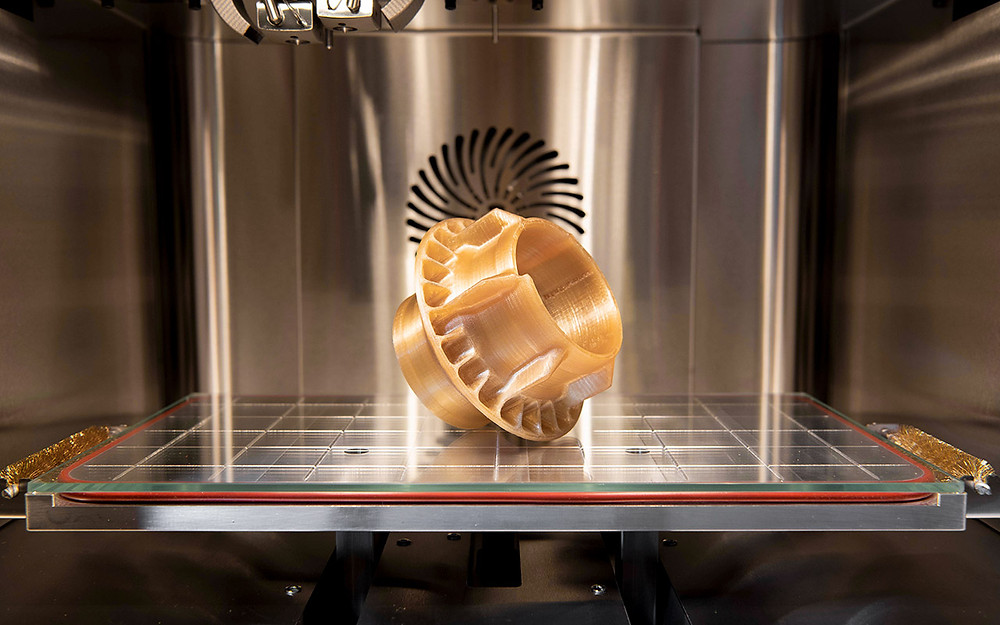

Филамент Essentium PEKK изготавливается из сырья французской химической компании Arkema — смолы Kepstan 6002. Параллельно с новым филаментом Essentium предлагает и новую аппаратную разработку — высокотемпературный FDM 3D-принтер HSE 280i HT с «настоящей» кинематикой IDEX. В отличие от других аддитивных систем с IDEX, этот аппарат использует независимое позиционирование экструдеров как по оси X, так и по Y. Такая схема позволяет печатать не только два идентичных или зеркальных изделия одновременно, но и детали совершенно разной формы. Для работы с тугоплавкими пластиками система оснащена высокотемпературными хотэндами и термокамерой с активной регулировкой фоновой температуры.

В отличие от других аддитивных систем с IDEX, этот аппарат использует независимое позиционирование экструдеров как по оси X, так и по Y. Такая схема позволяет печатать не только два идентичных или зеркальных изделия одновременно, но и детали совершенно разной формы. Для работы с тугоплавкими пластиками система оснащена высокотемпературными хотэндами и термокамерой с активной регулировкой фоновой температуры.

«Такие отрасли, как аэрокосмическая и автомобильная, хотят от аддитивных технологий сокращения сроков производства без ущерба качеству. Наша открытая аддитивная экосистема, сочетающая ряд высокоэффективных материалов, таких как PEKK, с возможностями HSE 280i, дает отраслевым игрокам уникальную возможность быстрого производства сложных деталей для экстремальных эксплуатационных условий. Эти инновации в сфере аддитивных технологий кардинально меняют правила игры среди производителей, стремящихся к повышению эффективности и сокращению сроков вывода продуктов на рынок», — прокомментировал вице-президент компании Essentium Брэндон Суини.

Подробная информация о предложениях компании Essentium доступна на официальном сайте.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу [email protected].

PEKK

ПЭКК

Essentium

Подпишитесь на автора

Подписаться

Не хочу

2

Еще больше интересных статей

5

Подпишитесь на автора

Подписаться

Не хочу

Пора пересаживаться с санкционных Volkswagen Tiguan на передовые 3D-печатные транспортные средства….

Читать дальше

5

Подпишитесь на автора

Подписаться

Не хочу

Производственный комплекс «Салют» Объединенной двигателестроительной корпорации планирует со следующ. ..

..

Читать дальше

56

Подпишитесь на автора

Подписаться

Не хочу

Дорогие друзья!

3D-печатники, мейкеры и просто неравнодушные люди в России подключа…

Читать дальше

Все, что вам нужно знать о PEKK для 3D-печати

Опубликовано 13 мая 2020 г. автором Carlota V.

Полиэфиркетонкетон, более известный под аббревиатурой PEKK, представляет собой полукристаллический термопласт, который все чаще используется в аддитивном производстве. рынок. Его часто сравнивают с PEEK, но он принадлежит к тому же семейству — семейству PAEK, известному своими механическими и химическими свойствами. Легче печатать, чем PEEK, в частности, благодаря более низкой скорости кристаллизации, PEKK в основном встречается в виде нити, совместимой с высокотемпературными машинами, а также в виде порошка для очень ограниченного числа 3D-принтеров SLS. Тем не менее, это по-прежнему очень технологичный и дорогой материал, который в основном используется в таких требовательных отраслях, как аэрокосмическая или нефтегазовая промышленность. Итак, каковы характеристики PEKK в 3D-печати?

Тем не менее, это по-прежнему очень технологичный и дорогой материал, который в основном используется в таких требовательных отраслях, как аэрокосмическая или нефтегазовая промышленность. Итак, каковы характеристики PEKK в 3D-печати?

PEKK был впервые разработан и выпущен на рынок в 1988 году компанией Dupont для аэрокосмической отрасли. Затем, в начале 2000-х, его состав был улучшен компанией Oxford Performance Materials, которая была приобретена Arkema в 2009 году. Его состав очень близок к составу PEEK, в основном состоящего из кетона и эфира. Основное различие между этими двумя высокоэффективными материалами заключается в соотношении эфир/кетон: в PEKK больше кетоновых связей, которые более гибкие, чем эфирные связи. В частности, это увеличивает жесткость полимерных цепей, повышая тем самым температуру стеклования (температуру, при которой полимер начинает размягчаться) и температуру плавления. Отметим также, что это соотношение не является единственным отличием. Действительно, положение кетоновых связей в его ароматическом кольце может варьироваться, что позволяет изменять температуру плавления и скорость кристаллизации.

Положение кетоновых связей можно изменить | Кредиты: Arkema

Говоря конкретно, PEKK имеет более низкую скорость кристаллизации и поэтому может рассматриваться как аморфный полимер. На него меньше влияет охлаждение, что позволяет ему лучше прилипать к лотку, избегая явления коробления. Это делает его более легким материалом для печати, чем PEEK. Он также имеет лучший внешний вид и лучшие свойства износа и трения.

Свойства и применение PEKK

PEKK имеет очень хорошую стойкость к истиранию и химическому воздействию. Фактически, он способен противостоять многим жидкостям, таким как бензол, хладагент, используемый в автомобильной промышленности, или даже многим спиртам. Этот материал также обладает очень хорошей диэлектрической стабильностью и изоляционными свойствами, что является ключевым преимуществом в области электроники. Наконец, PEKK негорюч и не выделяет токсичных паров. Что касается характеристик печати, то температура экструзии PEKK обычно составляет от 340 до 360°C, и для этого также потребуется нагревательная пластина и обогреваемая камера. Предварительные условия в основном такие же, как и для PEEK, за исключением того, что температура экструдера немного ниже.

Предварительные условия в основном такие же, как и для PEEK, за исключением того, что температура экструдера немного ниже.

Что касается применения, PEKK очень популярен в аэрокосмической и автомобильной промышленности, а также в нефтегазовой промышленности благодаря своей устойчивости к давлению и высоким температурам. Этот материал имеет высокое соотношение веса и прочности, что делает его идеальным решением для изготовления стратегических деталей в авиации, где снижение веса является ключевым фактором для оптимизации характеристик. Кроме того, доступен PEKK, армированный углеродным волокном, что повышает его жесткость и легкость.

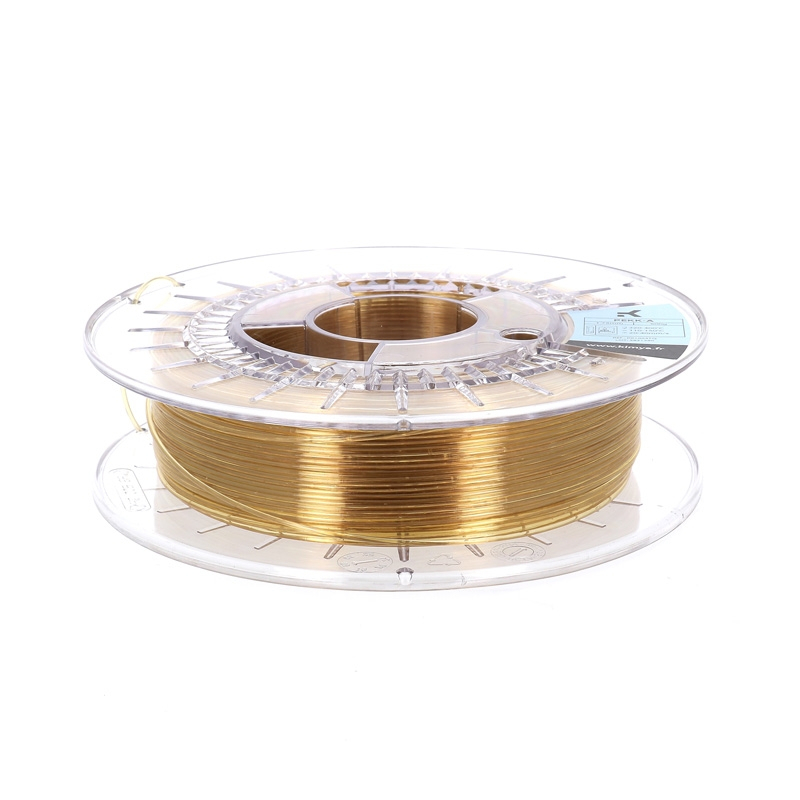

Сегодня химическая компания Arkema является крупнейшим производителем PEKK для аддитивного производства, будь то экструзия нити или порошковое спекание – возможно, вы знакомы с ее торговой маркой PEKK Kepstan®. Lehvoss Group также работает над разработкой гранул для дизайна нити, они только что выпустили свой LUVOCOM 3F PEKK, который доступен в виде гранул. Эту высокотемпературную нить предлагают некоторые производители материалов для 3D-печати: французская компания KIMYA с ее PEKK-A, а также Nanovia, 3DXTech и 3D4Makers. Если мы посмотрим на цены, 500-граммовая шпуля легко может стоить до 400 евро или даже 500 евро, если она армирована углеродным волокном. Что касается порошка, EOS в настоящее время является единственным производителем машин SLS, совместимых с PEKK, — ее совместимой машиной является EOS P 810.

Эту высокотемпературную нить предлагают некоторые производители материалов для 3D-печати: французская компания KIMYA с ее PEKK-A, а также Nanovia, 3DXTech и 3D4Makers. Если мы посмотрим на цены, 500-граммовая шпуля легко может стоить до 400 евро или даже 500 евро, если она армирована углеродным волокном. Что касается порошка, EOS в настоящее время является единственным производителем машин SLS, совместимых с PEKK, — ее совместимой машиной является EOS P 810.

Вы когда-нибудь использовали PEKK? Дайте нам знать в комментариях ниже или на наших страницах Facebook и Twitter! Не забудьте подписаться на нашу бесплатную еженедельную рассылку со всеми последними новостями в области 3D-печати, доставляемыми прямо на ваш почтовый ящик!

*Изображение на обложке предоставлено 3DGence

PEEK или PEKK: какой высокоэффективный материал выбрать?

Опубликовано 24 июня 2021 г. автором Madeleine P.

Материалы в аддитивном производстве являются ключевым компонентом процесса, придающим готовой детали собственные химические свойства и механические характеристики. Сегодня на рынке представлен широкий выбор материалов, от полимеров до металлов, керамики и органических красок. Если мы посмотрим на пластики, их очень много, и они могут быть более или менее техническими для печати. Будь то нить, смола или порошок, каждый из них имеет свои особенности. Сегодня мы сосредоточимся на категории высокоэффективных полимеров и, более конкретно, на семействе полиарилэфиркетонов (ПАЭК). В промышленности все чаще используются два материала этой группы: PEEK и PEKK.

Сегодня на рынке представлен широкий выбор материалов, от полимеров до металлов, керамики и органических красок. Если мы посмотрим на пластики, их очень много, и они могут быть более или менее техническими для печати. Будь то нить, смола или порошок, каждый из них имеет свои особенности. Сегодня мы сосредоточимся на категории высокоэффективных полимеров и, более конкретно, на семействе полиарилэфиркетонов (ПАЭК). В промышленности все чаще используются два материала этой группы: PEEK и PEKK.

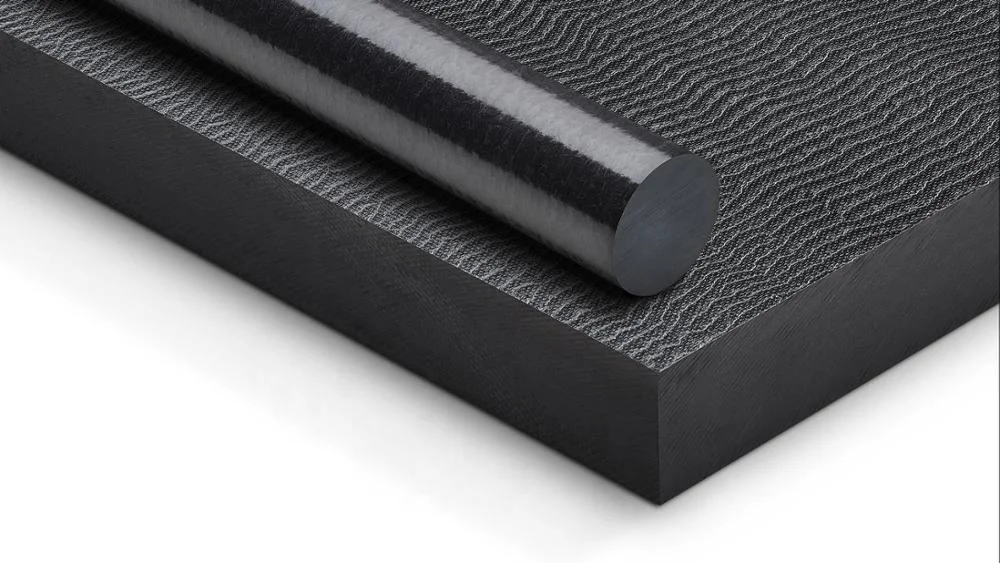

Обычно используемые в так называемой традиционной обрабатывающей промышленности (литье пластмасс под давлением, механическая обработка и т. д.), PEEK и PEKK обладают интересными тепловыми характеристиками и известны своей прочностью. Их часто сравнивают с металлами, но уже несколько лет они совместимы с некоторыми процессами аддитивного производства, включая экструзию материалов (FDM) и селективное лазерное спекание. Но каковы различия между этими двумя высокоэффективными термопластами? Какой из них выбрать? Мы объясняем все, что вам нужно знать!

PEEK и PEKK считаются высокоэффективными полимерами

Состав и характеристики

При сравнении двух высокоэффективных полимеров важно начать с их состава и свойств. Это делается для того, чтобы понять, как они будут работать в процессе производства, что может стать определяющим фактором при выборе. Эти два материала принадлежат к семейству PAEK, группе высокоэффективных полукристаллических и аморфных термопластов. В этом семействе наиболее часто используемым полимером является PEEK, молекулярная структура которого состоит из 1 кетона и 2 простых эфиров. С другой стороны, есть PEKK, у которого обратная молекулярная структура: у него 2 кетона и 1 эфир. Кетоновые связи более гибкие, что увеличивает гибкость рассматриваемого полимера. Это означает, что температура стеклования (температура, при которой полимер начинает размягчаться) и температура плавления выше у PEKK.

Это делается для того, чтобы понять, как они будут работать в процессе производства, что может стать определяющим фактором при выборе. Эти два материала принадлежат к семейству PAEK, группе высокоэффективных полукристаллических и аморфных термопластов. В этом семействе наиболее часто используемым полимером является PEEK, молекулярная структура которого состоит из 1 кетона и 2 простых эфиров. С другой стороны, есть PEKK, у которого обратная молекулярная структура: у него 2 кетона и 1 эфир. Кетоновые связи более гибкие, что увеличивает гибкость рассматриваемого полимера. Это означает, что температура стеклования (температура, при которой полимер начинает размягчаться) и температура плавления выше у PEKK.

Среди основных характеристик обоих материалов мы находим, что они обладают высокой механической прочностью, высокой термостойкостью, сопротивлением усталости и низкой воспламеняемостью. В случае PEKK этот термопластик более устойчив к химическим жидкостям, обладает хорошей диэлектрической стабильностью и не выделяет токсичных паров. С другой стороны, PEEK обладает отличными механическими свойствами и хорошим соотношением прочности и веса, что делает его хорошей заменой некоторым металлам. Оба полимера можно стерилизовать, что облегчает их использование в медицинских целях.

С другой стороны, PEEK обладает отличными механическими свойствами и хорошим соотношением прочности и веса, что делает его хорошей заменой некоторым металлам. Оба полимера можно стерилизовать, что облегчает их использование в медицинских целях.

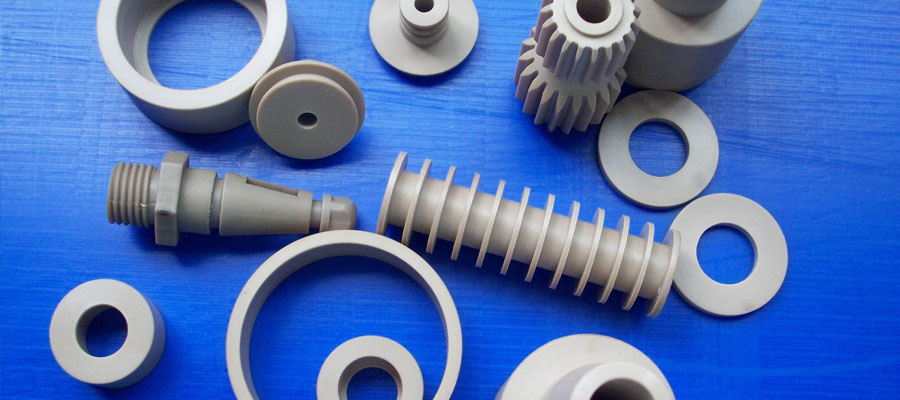

Детали, напечатанные с использованием PEKK (фото предоставлены miniFactory)

Таким образом, PEEK и PEKK имеют общие свойства, что понятно, поскольку они принадлежат к одному и тому же семейству полимеров. Однако некоторые их характеристики различаются из-за их состава. Основное различие между этими двумя материалами заключается в степени их кристалличности и скорости кристаллизации. Это понятие относится к общему количеству кристаллических областей, присутствующих в полимере, и представлено в процентах. В данном случае мы сравниваем два полукристаллических элемента, но степень их кристалличности зависит и меняется в зависимости от способа их обработки. В целом, когда мы говорим о процессе 3D-печати, PEEK может достигать высокого уровня кристаллизации, в то время как PEKK имеет гораздо более слабую кристаллическую структуру. Кристалличность влияет на свойства конечного изделия, а скорость кристаллизации и реологические свойства влияют на простоту печати.

Кристалличность влияет на свойства конечного изделия, а скорость кристаллизации и реологические свойства влияют на простоту печати.

Простота печати

В этом разделе мы в основном сосредоточимся на литье методом наплавления (FDM). Имея дело с полимерами с высокими эксплуатационными характеристиками, необходимы дополнительные знания, чтобы избежать ошибок во время печати, главным образом, чтобы не тратить эти дорогие материалы впустую. Вам также нужен 3D-принтер, отвечающий определенным температурным требованиям. При использовании PEEK для 3D-печати вам понадобится машина с экструдером, способным нагреваться до 752°F (400°C), а также камера, нагретая до 248°F (120°C), и строительная плита, способная нагреваться до 446 ° F (230 ° C), чтобы слои могли прилипать к нему и без проблем удалять его (таким образом предотвращая проблемы с короблением). В случае аморфного PEKK требования будут очень похожими, но не такими строгими. Температура экструзии обычно составляет от 644 до 680°F (от 340 до 360°C). Кроме того, для этого также требуются как нагретая рабочая плита, так и нагретая камера.

Кроме того, для этого также требуются как нагретая рабочая плита, так и нагретая камера.

Система охлаждения, напечатанная на 3D-принтере с PEEK (фото предоставлено Apium)

С технической точки зрения, по мере затвердевания экструдированного волокна происходит частичное выравнивание молекулярных цепей полимера. На основе ядер кристаллизации молекулярные цепи складываются и образуют упорядоченные области. Следовательно, чем ниже процент зародышей кристаллизации в полимере, тем быстрее будет происходить процесс охлаждения, а значит, слои будут иметь лучшую адгезию друг к другу. Это предотвращает деформацию. Другими словами, если процесс охлаждения и затвердевания будет слишком быстрым, молекулярные цепи не будут изгибаться должным образом, что напрямую повлияет на адгезию детали к печатному столу, а также на ее конечные механические свойства.

Как упоминалось выше, PEKK имеет более низкую степень кристаллизации, чем PEEK. Это означает, что после 3D-печати деталь будет меньше подвержена влиянию процесса охлаждения. Таким образом, с точки зрения простоты 3D-печати, PEEK будет более сложным и техническим в использовании, поскольку требует специальных знаний, которые позволят пользователю контролировать процесс экструзии, а также этапы охлаждения. С другой стороны, когда речь идет о технологии селективного лазерного спекания (SLS), полимер ведет себя по-разному в зависимости от размера деталей, которые вы хотите изготовить. Это означает, что деформации коробления будут намного меньше или отсутствовать для моделей меньшего размера, но чем крупнее создаваемая деталь, тем сложнее будет контролировать параметры печати.

Таким образом, с точки зрения простоты 3D-печати, PEEK будет более сложным и техническим в использовании, поскольку требует специальных знаний, которые позволят пользователю контролировать процесс экструзии, а также этапы охлаждения. С другой стороны, когда речь идет о технологии селективного лазерного спекания (SLS), полимер ведет себя по-разному в зависимости от размера деталей, которые вы хотите изготовить. Это означает, что деформации коробления будут намного меньше или отсутствовать для моделей меньшего размера, но чем крупнее создаваемая деталь, тем сложнее будет контролировать параметры печати.

Постобработка PEEK и PEKK

Постобработка PEEK и PEKK — не самая простая задача. В FDM использование подложек для проектирования более сложных деталей стало практически неизбежным. Однако существует очень мало печатных материалов, совместимых с этими двумя термопластами: большинство растворов не обладают такой термостойкостью и поэтому не могут использоваться.

Однако некоторые игроки разработали поддержку 3D-печати специально для этих высокопроизводительных материалов: например, 3DGence и AquaSys. Обратите внимание, однако, что они все еще дороже, чем обычные материалы.

Обратите внимание, однако, что они все еще дороже, чем обычные материалы.

Поддержка печати 3DGence совместима с высокоэффективными материалами (фото предоставлено 3DGence)

Если вы используете процесс спекания, понятие печатного носителя исчезает, но вам все равно придется оценивать цену за килограмм порошка – мы приедем вернуться к этому чуть позже.

Если мы теперь обратим внимание на методы постобработки как таковые, вы должны знать, что можно отжигать 3D-печатные детали с PEEK или PEKK, чтобы улучшить сплавление слоев и придать готовой детали еще более высокие механические характеристики. Некоторые 3D-принтеры интегрируют этот этап отжига непосредственно в свою машину, как в случае с miniFactory Ultra.

Кроме того, деталь, напечатанная с использованием PEEK, может быть обработана с помощью таких методов, как сверление или фрезерование. При необходимости вы также можете металлизировать детали.

Применение

Что касается использования PEEK и PEKK, мы можем найти аналогичные области применения. Отрасли, которые больше всего используют эти высокоэффективные материалы, — это аэрокосмическая, автомобильная и авиационная, благодаря вышеупомянутым улучшенным характеристикам, таким как механическое сопротивление и устойчивость к высокому давлению, легкость, жесткость и другие. Будучи биосовместимыми, они часто используются в медицинской сфере. PEEK обладает свойствами, которые облегчают o ссеоинтеграция , т.е. прямая, структурная и функциональная связь между костью и поверхностью имплантата при функциональной нагрузке. С другой стороны, PEKK обладает лучшей устойчивостью к химическим жидкостям, поэтому его будут больше использовать в нефтегазовой отрасли. Он также может быть сертифицирован для пожарной/дымовой безопасности для железнодорожной отрасли.

Отрасли, которые больше всего используют эти высокоэффективные материалы, — это аэрокосмическая, автомобильная и авиационная, благодаря вышеупомянутым улучшенным характеристикам, таким как механическое сопротивление и устойчивость к высокому давлению, легкость, жесткость и другие. Будучи биосовместимыми, они часто используются в медицинской сфере. PEEK обладает свойствами, которые облегчают o ссеоинтеграция , т.е. прямая, структурная и функциональная связь между костью и поверхностью имплантата при функциональной нагрузке. С другой стороны, PEKK обладает лучшей устойчивостью к химическим жидкостям, поэтому его будут больше использовать в нефтегазовой отрасли. Он также может быть сертифицирован для пожарной/дымовой безопасности для железнодорожной отрасли.

PEKK больше используется в нефтегазовом секторе (фото предоставлено Kimya)

Стоимость PEEK и PEKK

Как вы понимаете, PEEK и PEKK дороже большинства полимеров на рынке из-за их свойств и характеристики. В среднем 500-граммовый рулон PEEK будет стоить вам от 300 до 350 евро (примерно от 350 до 420 долларов), в то время как такое же количество PEKK будет стоить вам от 350 до 400 евро (примерно от 415 до 48 долларов). Конечно, если вы покупаете высокоэффективный, армированный углеродным волокном полимер, цена будет еще выше.

В среднем 500-граммовый рулон PEEK будет стоить вам от 300 до 350 евро (примерно от 350 до 420 долларов), в то время как такое же количество PEKK будет стоить вам от 350 до 400 евро (примерно от 415 до 48 долларов). Конечно, если вы покупаете высокоэффективный, армированный углеродным волокном полимер, цена будет еще выше.

Цена порошка PEKK составляет около 500 евро за килограмм (597,06 долларов за 2,2 фунта). Таким образом, 3D-печать SLS может быстро стать дорогой, если учесть, что для машины EOS P800 требуется около 100 кг порошка, исходя из ее размеров. Даже если около 50% неиспользованного порошка можно переработать, печать SLS с использованием материалов с высокими эксплуатационными характеристиками довольно дорогая по сравнению с нейлоном. Поэтому вам нужно убедиться, что 3D-файл идеален с правильными параметрами печати — ошибки могут дорого обойтись!

Детали, напечатанные на 3D-принтере из PEKK в процессе порошкового спекания (фото предоставлены Arkema)

Производители

Как объяснялось выше, PEEK и PEKK в основном доступны в виде нитей, но также существуют порошки для спекания, хотя это возможно только с ПЕКК. Если говорить сначала о PEEK, то основными производителями материала являются такие химики, как Victrex, Evonik или Solvay. Большинство из них разработали собственный ассортимент нитей; Victrex, например, предлагает свой низкоплавкий PAEK (LMPAEK) и работает с производителями высокопроизводительного оборудования, такими как Intamsys и 3DGence; Компания Evonik разработала линейку VESTAKEEP® для 3D-печати имплантатов.

Если говорить сначала о PEEK, то основными производителями материала являются такие химики, как Victrex, Evonik или Solvay. Большинство из них разработали собственный ассортимент нитей; Victrex, например, предлагает свой низкоплавкий PAEK (LMPAEK) и работает с производителями высокопроизводительного оборудования, такими как Intamsys и 3DGence; Компания Evonik разработала линейку VESTAKEEP® для 3D-печати имплантатов.

Помимо химиков, есть несколько производителей материалов для 3D-печати, которые предлагают PEEK: 3DXTECH, 3D4Makers, W2 Polymer и OPM. Производители машин также принимают участие в этом процессе, например, Zortrax со своим Z-PEEK.

Для PEKK французская химическая компания Arkema остается крупнейшим производителем, будь то порошок или гранулированная форма. Ассортимент PEKK Kepstan® удовлетворяет потребности многих производителей. Компания Lehvoss также предлагает свой LUVOCOM 3F PEKK 50082 NT в гранулированном виде. Наконец, Oxford Performance Materials предлагает порошок PEKK, особенно для медицинского сектора.

Всего комментариев: 0