Подача для чпу: Режимы резания для станков с ЧПУ

Содержание

Режимы резания для станков с ЧПУ

Режимы резания для станков с ЧПУ

2016-09-02

Режимы резания для станков с ЧПУ, используемые на практике в зависимости от обрабатываемого материала и типа фрезы

Теоретические основы по выбору режимов резания на фрезерных станках

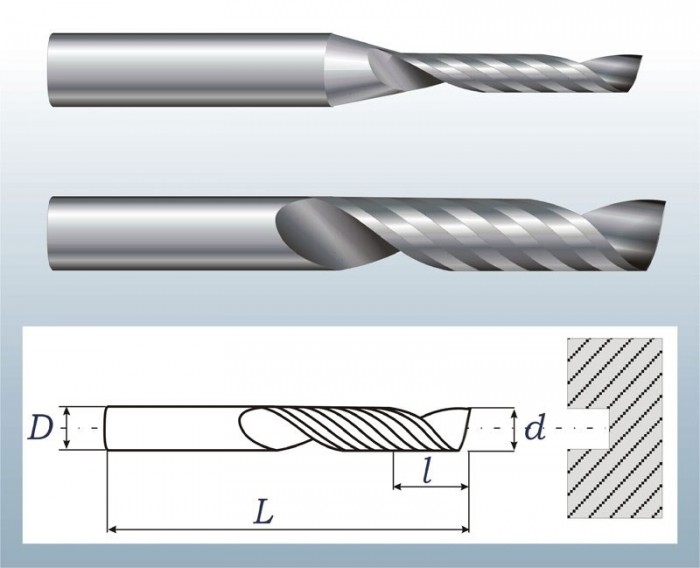

Скорость вращения шпинделя, скорость подачи — всё это основы резания. Получить информацию об этом сравнительно легко. В любой книге по фрезерному делу можно найти данную информацию. Ниже приводится краткий конспект одной из таких книг. Выбор диаметра фрезы для работы определяется по двум параметрам — ширине и глубине фрезерования.

Режимы резания

Ширина фрезерования — ширина обрабатываемой поверхности задается, как правило, в чертеже и определяется размером детали или заготовки. В случае обработки нескольких заготовок закреплённых рядом, ширина фрезерования кратно увеличивается.

Глубина фрезерования (или глубина резанья) — толщина слоя снимаемого фрезой материала за один проход. Если снимать много то фреза делает два и более проходов. При этом последний проход производят с небольшой глубиной резанья для получения более чистой поверхности обработки. Такой проход называют чистовым фрезерованием в отличие от предварительного или чернового фрезерования, которое производят с большей глубиной резанья. Однако при небольшом припуске на обработку, фрезерование производится за один проход.

Если снимать много то фреза делает два и более проходов. При этом последний проход производят с небольшой глубиной резанья для получения более чистой поверхности обработки. Такой проход называют чистовым фрезерованием в отличие от предварительного или чернового фрезерования, которое производят с большей глубиной резанья. Однако при небольшом припуске на обработку, фрезерование производится за один проход.

Скорость резанья — это путь (обычно обозначаемый в метрах), который проходят режущие кромки зубьев фрезы в одну минуту. Скорость резанья рассчитывается по следующей формуле: длину окружности фрезы умножаем на количество зубьев фрезы и на количество оборотов в минуту и все делим всё на 1000 (переводим миллиметры в метры).

Скорость резанья обычно определяют по справочным таблицам режимов резанья. Так как скорость резанья при фрезеровании зависит от стойкости конкретной фрезы, то рекомендуемая в таблицах скорость резанья соответствует тому, на какой максимальной скорости может происходить резанье без поломки фрезы.

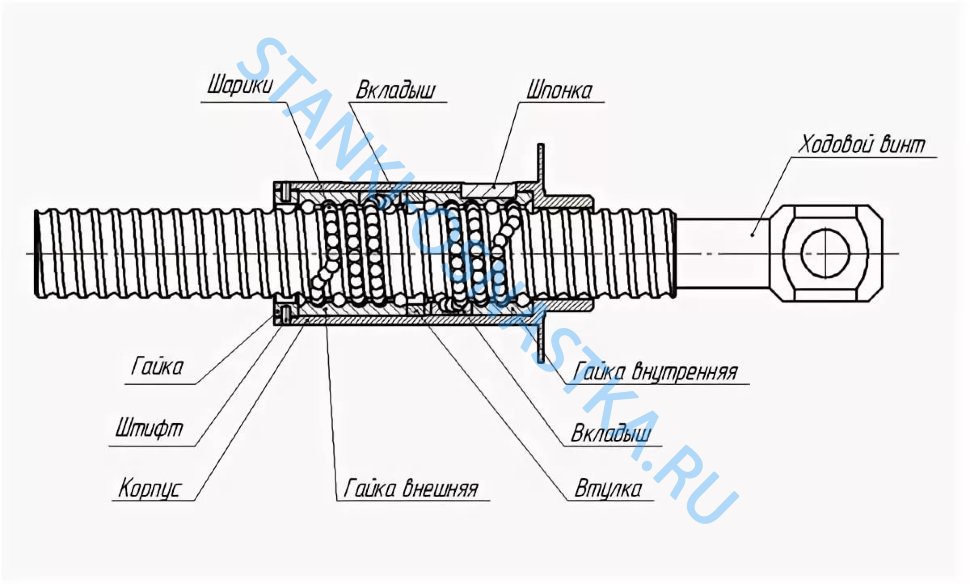

Подача — это величина (обычно обозначаемая в миллиметрах) перемещения шпинделя станка в продольном — Y, поперечном — X или вертикальном — Z направлении.

Подача в одну минуту — величина перемещения шпинделя в миллиметрах за время, равное одной минуте. Вычисляется по формуле: подача в одну минуту равна подачи на один зуб фрезы умноженной на число зубьев фрезы и умноженной на количество оборотов фрезы в минуту.

Режимы резания для станков с ЧПУ

Как известно, основами резания являются скорость вращения шпинделя и скорость подачи. Выбор диаметра фрезы для работы определяется по двум параметрам — ширине и глубине фрезерования. Ширина фрезерования, или ширина обрабатываемой поверхности, задается, как правило, в чертеже и определяется размером детали или заготовки. В случае обработки нескольких заготовок, закрепленных рядом, ширина фрезерования кратно увеличивается.

Глубина фрезерования — толщина слоя снимаемого фрезой материала за один проход. Если снимать много, то фреза делает два и более проходов. При этом последний проход производят с небольшой глубиной резанья для получения более чистой поверхности обработки. Такой проход называют чистовым фрезерованием в отличие от предварительного или чернового фрезерования, которое производят с большей глубиной резанья. Однако при небольшом припуске на обработку фрезерование производится за один проход.

При этом последний проход производят с небольшой глубиной резанья для получения более чистой поверхности обработки. Такой проход называют чистовым фрезерованием в отличие от предварительного или чернового фрезерования, которое производят с большей глубиной резанья. Однако при небольшом припуске на обработку фрезерование производится за один проход.

Скорость резанья — это путь (обычно обозначаемый в метрах в минуту), который проходят режущие кромки зубьев фрезы в одну минуту.

Скорость резанья обычно определяют по справочным таблицам режимов резанья. Так как скорость резанья при фрезеровании зависит от стойкости конкретной фрезы, то рекомендуемая в таблицах скорость резанья соответствует тому, на какой максимальной скорости может происходить резанье без поломки фрезы.

Подача в одну минуту — величина перемещения шпинделя в миллиметрах за время, равное одной минуте. Вычисляется она по следующей формуле: подача в одну минуту равна подаче на один зуб фрезы, умноженной на число зубьев фрезы и умноженной на количество оборотов фрезы в минуту.

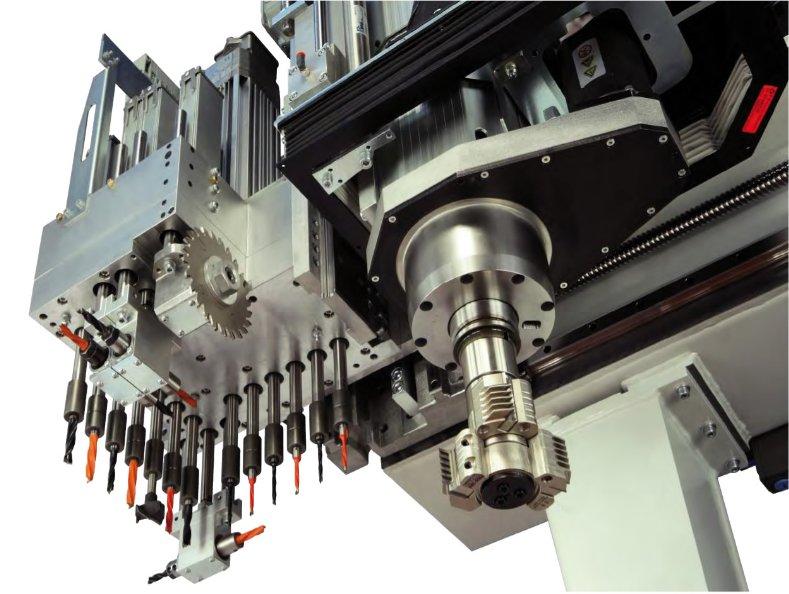

Выбирать фрезы для 3D — в качестве режущего инструмента для мощных скоростных фрезерных станков с ЧПУ используют в основном цельные концевые твердосплавные фрезы. Основным требованием к режущему инструменту является твёрдость сплава,

Приведенная ниже таблица содержит справочную информацию параметров режима резания, взятые из практики. От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться их.

Необходимо учитывать, что на выбор режимов резания, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются: жесткость системы Станок – Приспособление – Инструмент – Деталь (СПИД), охлаждение инструмента, стратегия обработки, высота слоя снимаемого за проход и размер обрабатываемых элементов.

Режимы резания

Скорость вращения шпинделя, скорость подачи — всё это основы резания. Получить информацию об этом сравнительно легко. В любой книге по фрезерному делу можно найти данную информацию. Ниже приводится краткий конспект одной из таких книг. Выбор диаметра фрезы для работы определяется по двум параметрам — ширине и глубине фрезерования.

В любой книге по фрезерному делу можно найти данную информацию. Ниже приводится краткий конспект одной из таких книг. Выбор диаметра фрезы для работы определяется по двум параметрам — ширине и глубине фрезерования.

Ширина фрезерования — ширина обрабатываемой поверхности задается, как правило, в чертеже и определяется размером детали или заготовки. В случае обработки нескольких заготовок закреплённых рядом, ширина фрезерования кратно увеличивается.

Глубина фрезерования (или глубина резанья) — толщина слоя снимаемого фрезой материала за один проход. Если снимать много то фреза делает два и более проходов. При этом последний проход производят с небольшой глубиной резанья для получения более чистой поверхности обработки. Такой проход называют чистовым фрезерованием в отличие от предварительного или чернового фрезерования, которое производят с большей глубиной резанья. Однако при небольшом припуске на обработку, фрезерование производится за один проход.

Скорость резания — это путь (обычно обозначаемый в метрах), который проходят режущие кромки зубьев фрезы в одну минуту. Скорость резания рассчитывается по следующей формуле: длину окружности фрезы умножаем на количество зубьев фрезы и на количество оборотов в минуту и все делим всё на 1000 (переводим миллиметры в метры).

Скорость резания обычно определяют по справочным таблицам режимов резания. Так как скорость резания при фрезеровании зависит от стойкости конкретной фрезы, то рекомендуемая в таблицах скорость резания соответствует тому, на какой максимальной скорости может происходить резание без поломки фрезы.

Подача — это величина (обычно обозначаемая в миллиметрах) перемещения шпинделя станка в продольном — Y, поперечном — X или вертикальном — Z направлении.

Подача в одну минуту — величина перемещения шпинделя в миллиметрах за время, равное одной минуте. Вычисляется по формуле: подача в одну минуту равна подачи на один зуб фрезы умноженной на число зубьев фрезы и умноженной на количество оборотов фрезы в минуту.

Как известно, основами резания являются скорость вращения шпинделя и скорость подачи. Выбор диаметра фрезы для работы определяется по двум параметрам — ширине и глубине фрезерования. Ширина фрезерования, или ширина обрабатываемой поверхности, задается, как правило, в чертеже и определяется размером детали или заготовки. В случае обработки нескольких заготовок, закрепленных рядом, ширина фрезерования кратно увеличивается.

Глубина фрезерования — толщина слоя снимаемого фрезой материала за один проход. Если снимать много, то фреза делает два и более проходов. При этом последний проход производят с небольшой глубиной резанья для получения более чистой поверхности обработки. Такой проход называют чистовым фрезерованием в отличие от предварительного или чернового фрезерования, которое производят с большей глубиной резанья. Однако при небольшом припуске на обработку фрезерование производится за один проход.

Скорость резанья — это путь (обычно обозначаемый в метрах в минуту), который проходят режущие кромки зубьев фрезы в одну минуту.

Скорость резанья обычно определяют по справочным таблицам режимов резанья. Так как скорость резанья при фрезеровании зависит от стойкости конкретной фрезы, то рекомендуемая в таблицах скорость резанья соответствует тому, на какой максимальной скорости может происходить резанье без поломки фрезы.

Подача в одну минуту — величина перемещения шпинделя в миллиметрах за время, равное одной минуте. Вычисляется она по следующей формуле: подача в одну минуту равна подаче на один зуб фрезы, умноженной на число зубьев фрезы и умноженной на количество оборотов фрезы в минуту.

Общие рекомендации по режимам резания:

Для мягкой древесины (сосна)

Тип инструмента Рабочая подача мм/мин Скорость вращения Глубина за проход

Торцевая 6мм 2000-3000 20 000-24 000 7,5-8

Торцевая 3мм 1000-1500 20 000-24 000 4,5

Гравер 30°х0,2 800-600 20 000-24 000 3

Для твердой древесины (бук, дуб, фанера)

Торцевая 6мм 1500-2500 20 000-24 000 7,5-8

Торцевая 3мм 500-1000 20 000-24 000 4,5

Гравер 30°х0,2 300-600 20 000-24 000 3

Для двухслойного пластика

Торцевая 3 мм 2000 12 000 0,3

Гравер 30°х0,2 2000 20 000 0,3

Для акрила и полистирола

Торцевая 6 мм 1000-1300 10 000-12 000 3

Торцевая 3 мм 800-1000 12 000-16 000 1,5

Гравер 30°х0,2 300-500 18 000-20 000 0,3-0,6

Для ПВХ

Торцевая 6 мм 1500-2000 12 000 8-10

Торцевая 3 мм 1500-2000 12 000-15 000 4-6

Для алюминиевых сплавов

Торцевая 6 мм 800-1000 14 000 — 18000 0,6

Торцевая 3 мм 500-800 13 000-15 000 0,3

Главная

Форум

Модели для обработки на станках с чпу

Объяснение скоростей подачи

— продлите срок службы ваших инструментов и станков с ЧПУ

Объяснение скоростей подачи — продлите срок службы ваших инструментов и станков с ЧПУ

Скорость подачи является одним из наиболее важных факторов, которые следует учитывать при реализации любой стратегии ЧПУ. Проще говоря, скорость подачи — это скорость, с которой фреза взаимодействует с деталью, и обычно измеряется в единицах в минуту. Рекомендуемая скорость подачи при резке зависит от типа материала, который вы режете (например, алюминий, сталь, дерево, акрил и т. д.), материала фрезы (твердый сплав, быстрорежущая сталь, керамика и т. д.) и многих других факторов. факторы резания, включая желаемую поверхность и характеристики самого станка с ЧПУ.

Проще говоря, скорость подачи — это скорость, с которой фреза взаимодействует с деталью, и обычно измеряется в единицах в минуту. Рекомендуемая скорость подачи при резке зависит от типа материала, который вы режете (например, алюминий, сталь, дерево, акрил и т. д.), материала фрезы (твердый сплав, быстрорежущая сталь, керамика и т. д.) и многих других факторов. факторы резания, включая желаемую поверхность и характеристики самого станка с ЧПУ.

Почему скорость подачи при резке важна?

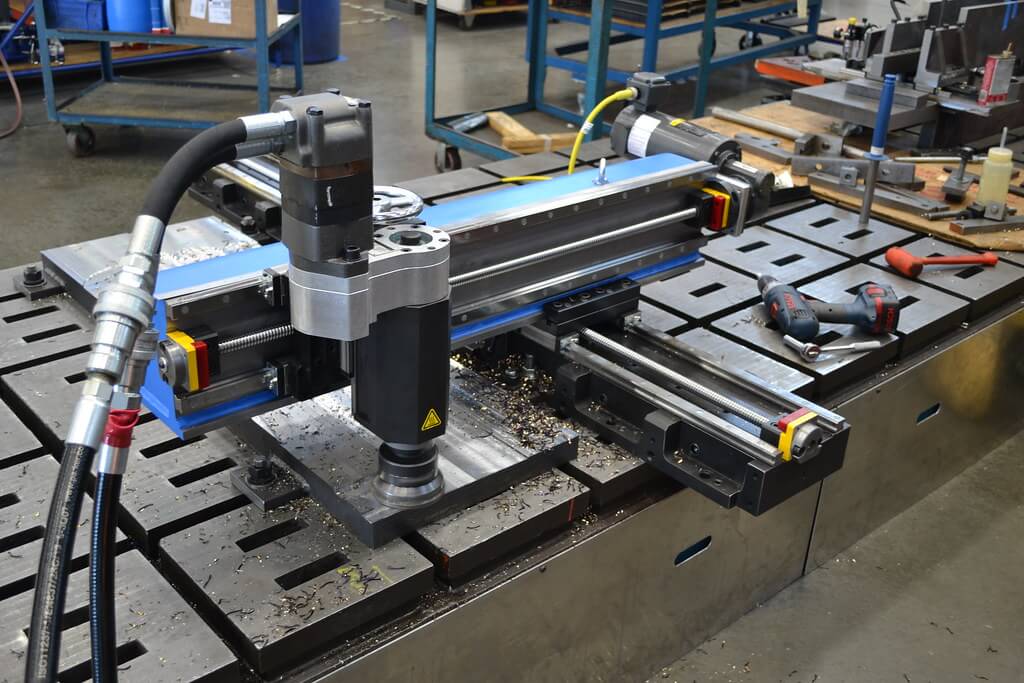

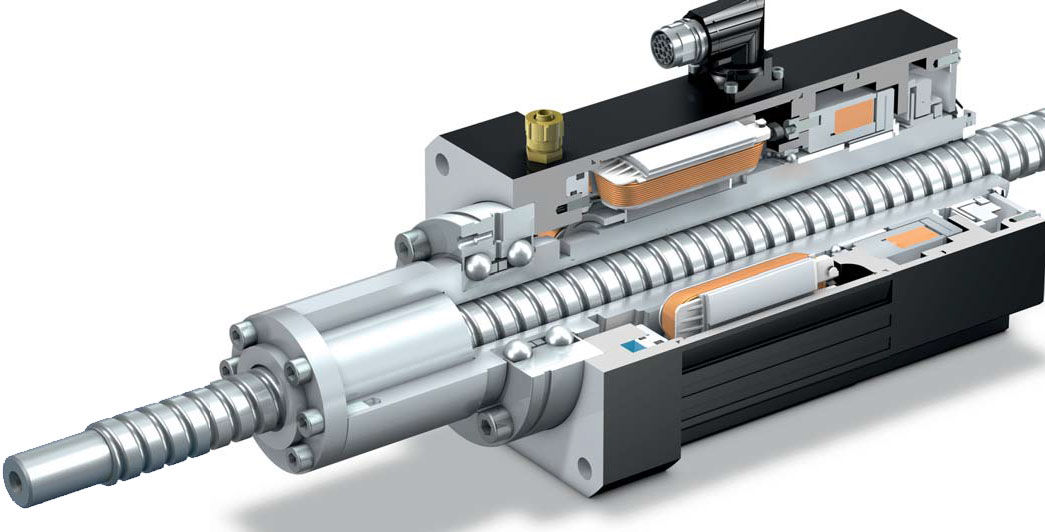

Скорость подачи важна, поскольку она напрямую связана практически со всеми аспектами обработки с ЧПУ, от безопасности и производительности до стойкости инструмента, чистоты поверхности и качества деталей. Это также может способствовать износу механических компонентов станка с ЧПУ. В станках с ЧПУ используются серводвигатели для электромеханического управления линейным движением фрезы по каждой главной оси (X, Y и Z).

Учти это. Резак входит в материал и ускоряется со скоростью 100 дюймов/минуту по линейной траектории. Когда дело доходит до изменения направления, такого как угол, он должен замедлиться до полной остановки точно в точке угла, изменить направление, а затем разогнаться до 100 дюймов/минуту, чтобы продолжить резку. Это быстрое замедление приводит к увеличению крутящих моментов на станке с ЧПУ.

Когда дело доходит до изменения направления, такого как угол, он должен замедлиться до полной остановки точно в точке угла, изменить направление, а затем разогнаться до 100 дюймов/минуту, чтобы продолжить резку. Это быстрое замедление приводит к увеличению крутящих моментов на станке с ЧПУ.

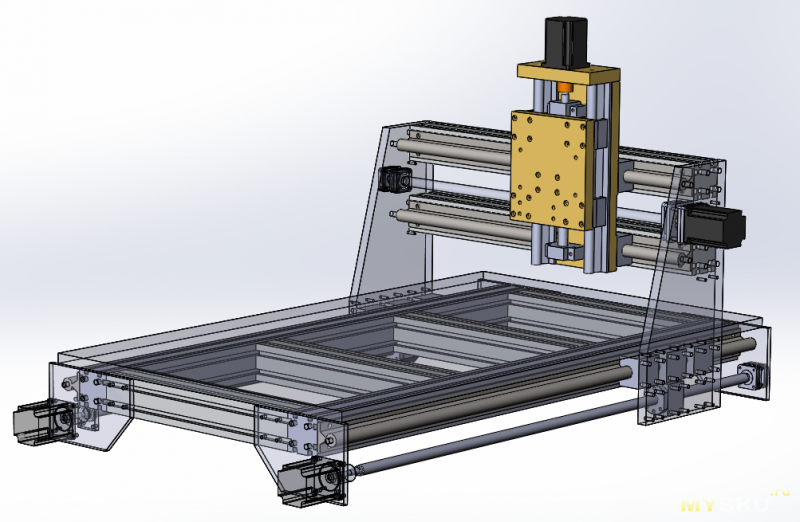

Рис. 1: Главные оси 3-осевого станка с ЧПУ. Изображение предоставлено AirMotive Specialties, Inc. и ShopSabre.

В приведенном ниже примере показана скорость подачи для операции профилирования по 2½ оси на 2-дюймовом квадратном прямоугольнике, состоящем из четырех линейных разрезов, каждый из которых имеет длину 2 дюйма. Для практических целей мы используем скорость подачи реза 100 дюймов/мин. Инструментальная фреза показана в позиции подвода. Когда он начинает резать, инструмент быстро разгоняется до 100 дюймов/мин. Когда он достигает первых 9В повороте 0 градусов он замедляется до нуля, меняет направление, а затем снова быстро разгоняется до 100 дюймов/мин.

Опубликованный g-код траектории инструмента для контроллера ShopSabre (WinCNC) показан справа на рисунке ниже. Обратите внимание, что на линии N8 инструмент погружается со скоростью 50 дюймов/мин (F50.) в начальную точку резания, а затем на линии N9 ускоряется до 100 дюймов/мин, чтобы начать резку (F100.). Также обратите внимание, что на линиях с N10 по N13 скорость подачи остается на уровне 100 дюймов/мин вокруг каждого угла 90 градусов.

При скорости подачи при резке для траектории, установленной на 100 дюймов/мин, вы не видите в g-коде, что фреза должна останавливаться в каждом углу, показанном на рисунке как «0» точек, для изменения направления . Контроллер станка с ЧПУ справляется с этим.

Если использовать аналогию с автомобилем и водителем, представьте себя резчиком, и вы едете на своей машине со скоростью 100 миль в час «в лоб» до 90-градусного левого поворота! Стоит притормозить перед поворотом, верно? Именно здесь вступает в действие оптимизация скорости подачи.

Рис. 2: (слева) Пример скорости подачи при резке для операции профилирования по 2½ осям на 2-дюймовом квадрате. (Справа) Опубликованный g-код примера траектории для контроллера ShopSabre (WinCNC).

Каждый из CAM-продуктов MecSoft 2017 года включает функцию оптимизации скорости подачи (конфигурации Professional и Premium), которая напрямую решает проблему скорости подачи на углах. После создания траектории выберите ее и перейдите в Редактор траекторий. Вы увидите новый значок на панели инструментов под названием «Оптимизация скорости подачи» (показан ниже).

Рис. 3: Значок оптимизации скорости подачи во всех продуктах CAM 2017 (конфигурации Professional и Premium).

Отображает диалоговое окно Оптимизация скорости подачи, в котором можно установить параметры уменьшения скорости подачи. На приведенном ниже рисунке показано, как установка этих параметров может повлиять на операцию профилирования по 2½ оси на 2-дюймовом квадратном прямоугольнике, состоящем из четырех линейных разрезов, каждый из которых имеет длину 2 дюйма. Мы устанавливаем предельный угловой угол на 90 градусов. У нас есть Расстояние до угла, чтобы начать уменьшение, и Расстояние после угла, чтобы сбросить федерацию, оба установлены на 0,5. У нас также есть процент снижения скорости подачи, равный 0,5 9.0005

Мы устанавливаем предельный угловой угол на 90 градусов. У нас есть Расстояние до угла, чтобы начать уменьшение, и Расстояние после угла, чтобы сбросить федерацию, оба установлены на 0,5. У нас также есть процент снижения скорости подачи, равный 0,5 9.0005

Опять же, обратите внимание, что на линии N8 инструмент погружается со скоростью 50 дюймов/мин (F50.) в начальную точку резания, а затем на линии N9 ускоряется до 100 дюймов/мин, чтобы начать резку (F100.). Однако за 0,5 дюйма до первого 90-градусного угла (см. линию N10) скорость подачи при резке падает до 50 дюймов/мин. На этой пониженной скорости инструмент продолжает двигаться к углу, меняет направление и движется со скоростью 50 дюймов/мин, пока не достигнет 0,5 дюйма за угловой точкой (см. линию N11), а затем возвращается к заданной скорости подачи при резке 100 дюймов/мин ( см. линию N12), пока не приблизится к следующему углу.

Рис. 4: (слева вверху) Пример скорости подачи при резке для операции профилирования по 2½ оси на 2-дюймовом квадрате с применением оптимизации подачи. (Слева-внизу) Диалоговое окно «Оптимизация скорости подачи» (конфигурации «Профессиональная» и «Премиум»). (Справа) Опубликованный g-код примера траектории для контроллера ShopSabre (WinCNC).

(Слева-внизу) Диалоговое окно «Оптимизация скорости подачи» (конфигурации «Профессиональная» и «Премиум»). (Справа) Опубликованный g-код примера траектории для контроллера ShopSabre (WinCNC).

Что ж, если использовать аналогию с автомобилем и водителем — вам действительно может понадобиться затормозить, прежде чем вы достигнете левого поворота на 90 градусов, двигаясь «лоб в лоб» со скоростью 100 миль в час!

Использование оптимизации скорости подачи может не спасти вам жизнь, но поможет продлить срок службы ваших инструментов и станка с ЧПУ!

Дон Лакурс

Дон Лакурс (Don LaCourse) работает инженером по приложениям в MecSoft Corporation. Дон обладает более чем 20-летним опытом работы с системами CAD/CAM как в автомобильной промышленности, так и в приложениях для проектирования пресс-форм. Дон также имеет большой опыт в документировании продуктов CAD/CAM и активно участвует в написании интерактивной справки, а также в создании обучающих руководств для продуктов MecSoft.

Технический — Скорости и подачи

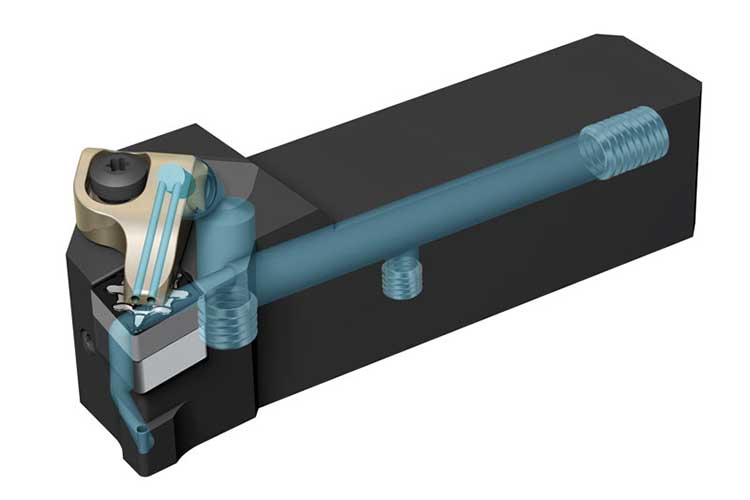

Существуют определенные параметры, которые необходимо учитывать перед настройкой любого напильника для резки, если вы хотите добиться требуемой чистоты и точности. Одним из наиболее важных из этих факторов является нагрузка на зуб (Cpt). Нагрузка на стружку может быть определена как размер или толщина стружки, которая удаляется с каждой канавкой за один оборот.

При обработке материала фреза должна вращаться с определенным числом оборотов в минуту и подавать с определенной скоростью подачи для достижения надлежащей нагрузки на стружку. Есть также несколько факторов, которые следует учитывать при выборе правильного числа оборотов и скорости подачи.

Используемая скорость подачи зависит от множества факторов, включая мощность и жесткость станка, жесткость прижима детали, мощность шпинделя, глубину и ширину резания, остроту режущего инструмента, конструкцию и тип фрезы, а также разрезаемый материал.

Чтобы получить оптимальную нагрузку на стружку, необходимо учитывать эти переменные, а также станок и материалы, которые вы собираетесь резать. Это поможет вам найти наилучшую скорость подачи и число оборотов в минуту для любого инструмента и материала.

Это поможет вам найти наилучшую скорость подачи и число оборотов в минуту для любого инструмента и материала.

Помните, что нужно делать чипсы, а не пыль. Стружка помогает отводить тепло, выделяемое в процессе резания, тем самым увеличивая срок службы инструмента и улучшая качество кромки. Подачи и скорости обычно устанавливаются в программном обеспечении, которое используется для создания программы станка. Существует множество доступных ресурсов, которые помогут определить подходящие настройки для конкретных комбинаций материала/фрезы.

Они часто служат хорошей отправной точкой, но обычно их можно улучшить путем небольшого количества проб и ошибок. Большинство контроллеров станков позволяют вам регулировать скорость подачи во время выполнения программы, и прослушивание звука, издаваемого фрезой, может быть хорошим способом оптимизации параметров.

Подача рассчитывается по следующему уравнению:

Подача = N x T x Z

N = количество режущих кромок (канавок)

T = количество стружки (стружка на зуб) — количество материала, которое должно быть удалено каждым зубом фрезы по мере ее вращения и продвижения в работу. (мм на зуб)

(мм на зуб)

Z = об/мин, скорость вращения фрезы в шпинделе. (Оборотов в минуту)

Теперь мы разберем взаимосвязь между скоростью подачи, количеством режущих кромок, стружечной нагрузкой и числом оборотов в минуту. Для большинства материалов существует рекомендуемая нагрузка стружки.

Если вы работаете со скоростью 18 000 об/мин, используя фрезу 25 мм с двумя канавками и рекомендуемую толщину стружки 0,1 мм/зуб:

Подача = 2 x 0,1 x 18000 = 3600 мм в минуту

Если число оборотов в минуту увеличить до 24000 об/мин, новая скорость подачи будет равна:

Подача = 2 x 0,1 x 24000 = 4800 мм в минуту в этом уравнении, по мере увеличения числа оборотов скорость подачи также будет увеличиваться, если все остальные настройки остаются прежними. Однако если количество режущих кромок изменится, скорость подачи будет либо увеличиваться, либо уменьшаться в зависимости от того, увеличивается или уменьшается число. То же самое относится к стружкообразованию, если рекомендуемое стружкообразование составляет 0,1 мм/зуб, число оборотов, подача или количество режущих кромок могут увеличиваться или уменьшаться для поддержания требуемого стружкообразования. Следовательно, если количество стружки остается прежним, а скорость подачи увеличивается, необходимо увеличить либо число оборотов в минуту, либо количество режущих кромок, чтобы поддерживать рекомендуемое количество стружки.

Следовательно, если количество стружки остается прежним, а скорость подачи увеличивается, необходимо увеличить либо число оборотов в минуту, либо количество режущих кромок, чтобы поддерживать рекомендуемое количество стружки.

Таким образом, при расчете скорости подачи для любого материала количество стружки является одним из наиболее важных факторов, которые необходимо учитывать, поскольку количество стружки определяет количество материала, удаляемого каждым зубом, плюс усилие, которое приходится на каждый зуб. брать. Еще одним фактором, влияющим на количество стружки, является диаметр фрезы. Фреза большего размера сможет справиться с большей нагрузкой стружки.

| Количество режущих кромок (Z) | Толщина стружки (мм) | Скорость подачи (мм/мин) при об/мин | ||

| 18000 | 21000 | 24000 | ||

| 1 | 0,1 | 1800 | 2100 | 2400 |

| 2 | 0,1 | 3600 | 4200 | 4800 |

| 3 | 0,1 | 5400 | 6300 | 7200 |

| 1 | 0,4 | 7200 | 8400 | 9600 |

| 2 | 0,4 | 14400 | 16800 | 19200 |

| 3 | 0,4 | 21600 | 25200 | 28800 |

Таким образом, в зависимости от диаметра инструмента, если число оборотов в минуту и количество режущих кромок останутся прежними, количество стружки увеличится при использовании фрезы большего диаметра, а значит, повысится и скорость подачи. При обработке более мягких материалов или использовании короткой фрезы количество стружки может быть увеличено. Если используется очень длинный фрезерный бит, загрузку чипа следует уменьшить.

При обработке более мягких материалов или использовании короткой фрезы количество стружки может быть увеличено. Если используется очень длинный фрезерный бит, загрузку чипа следует уменьшить.

Для большинства материалов, которые вы будете резать на фрезерном станке с ЧПУ, вы обычно устанавливаете число оборотов в минуту от 12000 до 24000 и регулируете скорость подачи для получения требуемых результатов. На выбранные скорости и подачи может влиять мощность используемого шпинделя. Шпиндели с более высокой мощностью будут производить больший крутящий момент, что позволит станку работать на различных оборотах (крутящий момент падает при уменьшении числа оборотов).

Типовые значения толщины стружки для фрез различных размеров

| ||||||

Диаметр фрезы

| Твердая древесина

| Мягкая древесина/слой

| МДФ/ДСП

| Мягкий пластик

| Твердый пластик

| Алюминий

|

| 3 мм | . 08 -.13 08 -.13 | .1 — .15 | .1 — .18 | .1 — .15 | .15 — .2 | .05 — .1 |

| 6 мм | .23 — .28 | .28 — .33 | .33 — .41 | .2 — .3 | .25 — .3 | .08 — .15 |

| 10 мм | .38 — .46 | .43 — .51 | .51 — .58 | .2 — .3 | .25 — .3 | .1 — .2 |

| 12 мм и более | .48 — .53 | .53 — .58 | .64 — .69 | .25 — .36 | .3 — .41 | .2 — .25 |

Несмотря на то, что существуют формулы для расчета скорости подачи, вы обнаружите, что оптимальная скорость подачи определяется опытным путем. Обычно вы начинаете с рассчитанной скорости подачи. В идеальных условиях обычно предлагается, чтобы фактическая скорость подачи была установлена примерно на половину расчетной величины и постепенно увеличивалась до производительности станка и желаемого результата.

После того, как вы определили начальную подачу и скорость, необходимо принять во внимание и другие факторы. Следующее, что нужно учитывать, — это направление резки, то есть направление, в котором фреза подается в материал. Обычное фрезерование или резка вперед является наиболее часто используемым методом. При этом способе заготовка подается против направления вращения фрезы. Другой метод — фрезерование с подъемом или резка в обратном направлении. Для этого метода обработки заготовка и станок должны быть жесткими. При обработке цветных металлов следует использовать попутное фрезерование для достижения хорошего качества отделки.

Другим фактором является глубина резания. Глубина резания влияет на качество обработки кромки, а также на срок службы инструмента. Вам придется отрегулировать глубину для достижения желаемых результатов в зависимости от типа материала и размера фрезы. Обычно глубина резания, равная радиусу фрезы, является хорошей отправной точкой при резке цветных металлов.

Всего комментариев: 0