Пресс для алюминия: Углообжимные прессы для алюминиевых окон б/у

Содержание

Архивы Оборудование прессового производства — Aluminium Guide

К этой рубрике относятся статьи по оборудованию для производства алюминиевых профилей. Это сам экструзионный пресс, а также оборудование до пресса и после пресса.

Оборудование прессового производства

Почему экструзия Алюминий, действительно, выдавливается из контейнера пресса через отверстия матрицы, на которых формируется сечение алюминиевого профиля. Прямое значение

Оборудование прессового производства Экструзия алюминия

Пресс-шайба Пресс-шайба является самым критическим элементом прессового оборудования, которое применяют в процессе экструзии алюминия (рисунок 1). От нее зависит как

Оборудование прессового производства

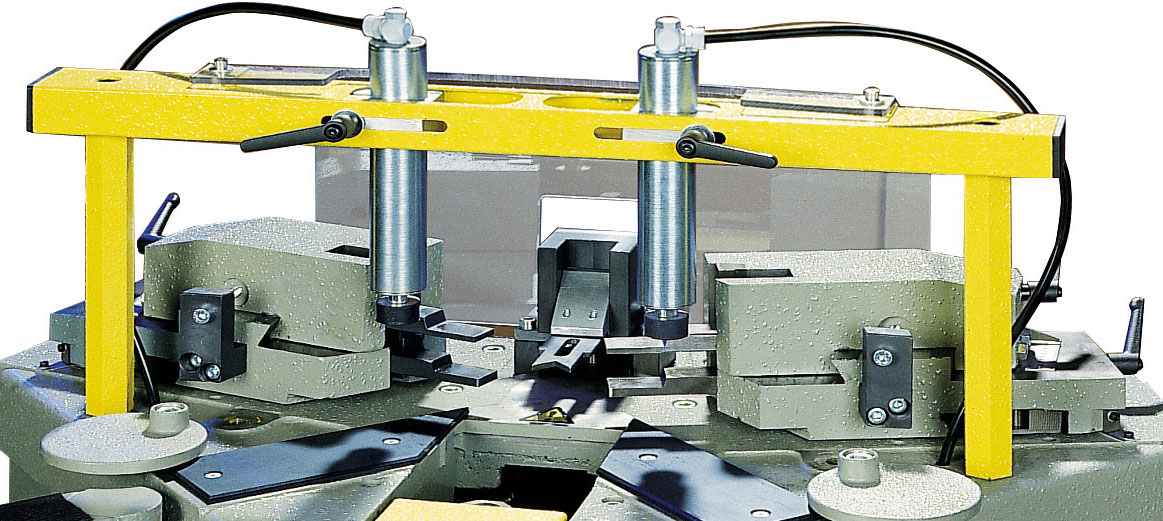

Вспомогательное оборудование экструзионного пресса В дополнение к собственно экструзионному прессу любая линия для прессования алюминиевых профилей включает около десятка

Оборудование прессового производства

Важная часть прессового оборудования Экструзионные матрицы и вспомогательный прессовый инструмент (подкладки, больстеры, подбольстеры) должны подогреваться до подходящей температуры перед тем,

Оборудование прессового производства

Известно, что приблизительно 60-70 % прессованных алюминиевых профилей во всем мире производятся из сплавов серии 6ххх, в основном, из сплавов

Оборудование прессового производства

Прессовая линия для экструзии алюминия кроме самого экструзионного пресса включает немалое число единиц оборудования по всей технологической цепочке производства алюминиевых

Оборудование прессового производства

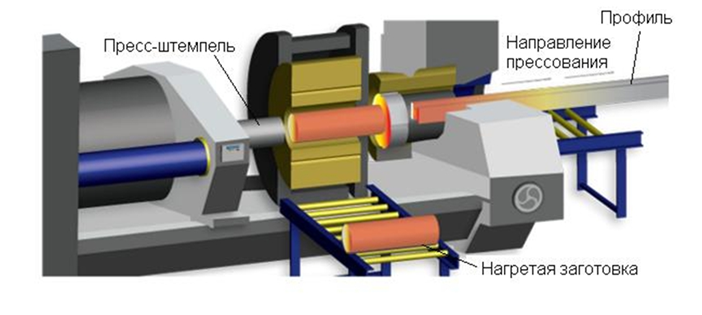

Экструзия алюминия Экструзия алюминия – это процесс пластической деформации, в котором материал нагретой алюминиевой заготовки, обычно в виде круглого цилиндра,

Оборудование прессового производства

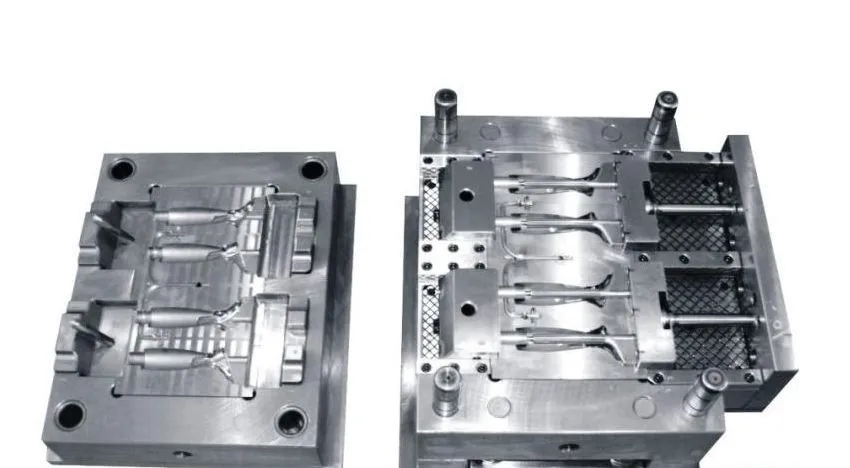

Современные экструзионные прессы для алюминия и его сплавов применяют матрицы со специальными карманами и питателями, которые обеспечивают производство непрерывной плети

Оборудование прессового производства Обучение персонала

Ниже представлен обзор технического обслуживания гидравлической системы экструзионного пресса линии прессования алюминия из известного американского «Руководства по техническому обслуживанию пресса

Updated Оборудование прессового производства

Это вторая часть обзора процесса выбора экструзионного пресса по материалам, в основном, из [1]. Характеристики компонентов и систем пресса Также

Характеристики компонентов и систем пресса Также

- ← Назад

Language

EnglishDeutschРусский

ПОИСК НА САЙТЕ

Рубрики

РубрикиВыберите рубрикуAluminum ET Seminars (7)INFO (5)Information resources (5)REFERENCE BOOKS (56) Aluminium and Aluminium Alloys (13) Aluminium Casting (9) Aluminium Design (7) Aluminium Extrusion (3) Aluminium Fabrication (3) Aluminium Industry Equipment (2) Aluminium Metallurgy (6) Aluminium Properties (8) Aluminium Recycling (3) Other Lightweight Metals (7)Updated (27)Алюминиевый лом (11)Алюминий (19)АРХИВЫ (5)Вопросы-ответы (2)Качество (26) Дефекты анодирования (14) Дефекты литья (1) Дефекты прессованных профилей (3) Металлография алюминия (7)Корректировка матриц (5)Магний (1)Металлургия (62) Вторичный алюминий (9) Литье (9) Нагартовка (4) Плавление алюминия и обработка расплава (12) Прокатка (4) Термическая обработка (8) Экструзия алюминия (16)Оборудование (30) Литейное оборудование (12) Оборудование порошковой окраски (1) Оборудование прессового производства (12) Печное оборудование (5)Обработка (50) Анодирование алюминия (14) Защита алюминия от коррозии (9) Механическая обработка (5) Пайка алюминия (7) Порошковое окрашивание (10) Сварка алюминия (7)Обучение персонала (15)Особое применение (2)Платный контент (1)Порошковая металлургия (1)Применение (61) Алюминиевая упаковка (3) Алюминиевые колесные диски (5) Алюминиевый прокат (5) Алюминий в автомобиле (13) Алюминий в строительстве (9) Алюминий в судостроении (1) Инновации (7) Профили (16)Рынок алюминия (3)Самые популярные (21)Свойства алюминия и его сплавов (16)Служебное (2)События (14)Сплавы (35) Деформируемые сплавы (16) Классификация сплавов (4) Литейные сплавы (10) Состояния сплавов (3)Стандарты (18) ASTM и ANSI (2) ISO, EN и DIN (5) QUALANOD (3) QUALICOAT (1) Еврокод 9 (6)Футеровка печей (1)Экономика алюминия (4)Электротехнический алюминий (2)

Подписаться на новые статьи

Leave This Blank:Leave This Blank Too:Do Not Change This:

Ваш email:

САМЫЕ ПОЛЕЗНЫЕ КНИГИ

Самый полный справочник по алюминию и алюминиевым сплавам

Лучшее введение в технологию экструзии алюминия

Лучшее руководство по переработке алюминиевого лома: сортировка, переработка, плавление, рекомендации по выбору оборудования (2 изд.

, 2014)

, 2014)

Все подробности по литью металлов, в том числе алюминия: плавление, обработка расплава, литье, плавильное и литейное оборудование и многое другое

Все для полного понимания преимуществ и недостатков комбинаций алюминиевых сплавов и их состояний. Связь состояний алюминиевых сплавов с технологическими операциями

Выбор экструзионного пресса —

Экструзионный пресс является самым важным – и дорогим – из всего оборудования для производства алюминиевых профилей.

7 шагов при выборе экструзионного пресса

Новый экструзионный пресс для алюминия может прослужить 50 и более лет. Поэтому его выбор – это очень ответственное решение. В своей статье в материалах Aluminium Extrusion Seminar 2008 известный американский специалист Al Kennedy подробно расписал процесс принятия такого решения и разбил его на семь последовательных шагов [1].

Вот эти шаги:

- Тип пресса:

– с прямым прессование,

– с обратным прессованем,

– с прошивкой и оправкой.

- Диаметр контейнера и усилие пресса

- Толщина матричного комплекта

- Компоновка пресса:

– обычная

– с коротким ходом

– с загрузкой спереди - Изготовитель пресса

- Конструкция, гидравлика, электрика, матричный комплект

- Запасные части и техническая документация

Выбор типа пресса

Это первый шаг в выборе пресса. Решение по нему принимают на основе рыночной ситуации и намерениях занять на рынке определенную нишу. Большинство новых прессов имеют прямое прессование без прошивки и без оправки.

Пресс с обратным прессованием

При обратном прессовании матрица размещается на переднем конце полого пресс-штемпеля, который перемещается относительно контейнера, но относительное перемещение между заготовкой и контейнером отсутствует (Fig. 1). Поскольку в этом случае нет трения между поверхностью заготовки и контейнером, то усилие прессования на 20-30 % ниже. Это пониженное усилие дает возможность прессовать более мелкие профили, а также снизить температуру заготовки и, следовательно, повысить скорость прессования. Температура профиля более однородная на протяжении цикла прессования. Загрязнения с поверхности заготовки не идут внутрь профиля, однако необходимо «скальпировать» заготовки – механически обрабатывать их поверхность, чтобы поверхностные дефекты заготовки не создавали поверхностные дефекты профиля. Существенным недостатком обратных прессов является ограничение размеров профиля размерами полости пресс-штемпеля.

Температура профиля более однородная на протяжении цикла прессования. Загрязнения с поверхности заготовки не идут внутрь профиля, однако необходимо «скальпировать» заготовки – механически обрабатывать их поверхность, чтобы поверхностные дефекты заготовки не создавали поверхностные дефекты профиля. Существенным недостатком обратных прессов является ограничение размеров профиля размерами полости пресс-штемпеля.

Fig. 1 – Schematic of an indirect extrusion press. 1, counter platen; 2, die slide; 3, shear;

4, billet container; 5, moving crosshead; 6, die stem; 7, sealing element; 8, cylinder crosshead;

and 9, oil tank with drive and controls (Source: Schloemann-Siemag) [3]

Пресс с прошивкой и оправкой

Изготовление действительно бесшовных труб требует или прошивной оправки для выполнения отверстия в сплошной заготовке, или полой заготовки и оправки (Fig. 2). В обоих вариантах бесшовный полый профиль будет иметь более качественную микроструктуру структуру и более однородные механические свойства, чем аналогичный профиль, которые получен на обычном прессе. Инвестиции в такой пресс являются очень высокими, а производительность его ниже, чем у обычных прессов. Более высокое качество продукции могут оценить и, что важно, заплатить за него, только весьма ограниченное количество заказчиков, производящих очень ответственные изделия.

Инвестиции в такой пресс являются очень высокими, а производительность его ниже, чем у обычных прессов. Более высокое качество продукции могут оценить и, что важно, заплатить за него, только весьма ограниченное количество заказчиков, производящих очень ответственные изделия.

Fig. 2 – Schematic of a direct extrusion press for seamless hollow and tube.

1, counter platen; 2, die slide or rotary die head; 3, shear; 4, billet container;

5, moving crosshead; 6, stem; 7, mandrel; 8, piercer; 9, cylinder crosshead;

and 10, oil tank with drive and controls (Schloemann-Siemag) [3]

Пресс с прямым прессованием

Для подавляющего большинства производителей прессованного алюминия однозначным выбором является обычный пресс с прямым течением металла.

Fig. 3 – Schematic of a direct extrusion press.

1, counter platen; 2, die slide or rotary die head; 3, shear; 4, billet container; 5, moving crosshead;

6, stem; 7, cylinder crosshead; and 8, oil tank with drive and controls (Schloemann-Siemag) [3]

Specifications of a direct extrusion press

Fig. 4 – Specifications of a direct extrusion press [2]

4 – Specifications of a direct extrusion press [2]

Table 1 Specifications of an extrusion press [2]

Таблица 2 – Standard press capacity and specific pressure chart [2]

Диаметр контейнера и усилие пресса

Выбор диаметра контейнера

Первый и самый трудный вопрос. Какова максимальная описанная окружность и погонная масса профилей, которые будут прессоваться на этом прессе? Можно бы учесть историю заказов профилей, но надо понимать, что в будущем рынок может пойти совсем по-другому. Вообще, прессы, которые ставят в последние годы, имеют тенденцию к увеличению диаметра контейнера.

Диаметр заготовки обычно выбирают, по крайней мере, на 25 мм больше, чем диаметр самого большого профиля или группы профилей. Конечно, всегда есть возможность прессовать профили даже большие чем диаметр заготовки с применением специальных матриц с расширителем. Однако эта технология более сложная, требует более дорогих матриц и есть ограничения для ее применения.

Выбор усилия пресса

- После того, как определились с диаметром заготовки, надо выбрать удельное давление в интервале от 60 до 80 кГ/мм2.

- Удельное давление вычисляется путем деления усилия пресса на площадь полости контейнера (обычно больше диаметра заготовки на 3 %).

Выбор максимальной длины заготовки

Максимальная длина заготовки диаметром 152 мм для пресса с усилием от 1200 до 1600 тонн составляет от 750 до 850 мм, а заготовки диаметром 178 мм для прессов с усилиями от 1600 до 2000 тонн – от 850 до 1000 мм.

Die stack size

- От размера (толщины) матричного комплекта зависит прогиб матрицы под нагрузкой и, следовательно, возможность контролировать размеры профиля и отклонения от них (Fig. 4).

- Прогибы матрицы снижаются пропорционально третьей степени длины матричного комплекта. С другой стороны, чем больше матричный комплект, тем больше он стоит.

- Совместно со специалистами по прессовому инструменту и поставщиками прессов надо определить размер комплект прессового инструмента, который бы совмещал достаточную жесткость с приемлемой ценой.

По мнению экспертов для пресса усилием 1600 тонн типичная толщина матричного комплекта составляет 400 мм, а для пресса 2000 тонн – 450 мм.

См. Часть 2 и Часть 3

Источники:

- Al Kennedy – Seven Steps for Selecting An Extrusion Press, ET 2008

- Aluminum Extrusion Technology / P. Saha

Новая линия для экструзии алюминия в Александрии

Охлаждающий стол и автоматический натяжитель на новой линии прессов в Александрии.

Андреа Свендсен, главный редактор.

Alexandria Industries завершила инвестиционный проект на своем предприятии в Александрии, штат Миннесота, где компания расширила свои производственные площади, установила новую 7-дюймовую линию экструзионного пресса с фронтальной загрузкой 26 МН с передовыми возможностями автоматизации и добавила новый фронт-офис. и вход. Новая линия прессов позволяет компании увеличить свои мощности и экструдировать более твердые сплавы, открывая доступ к новым рыночным возможностям, одновременно отвечая на вызовы рынка.

«Новая линия прессов предоставляет Alexandria Industries одну из самых больших возможностей для увеличения наших экструзионных мощностей и возможностей», — сказал Стив Шабель, президент Alexandria. «В частности, более высокий уровень технологий автоматизации в новой печатной машине сокращает количество необходимых нам операторов, что позволяет нам продолжать расти как компании, особенно в условиях текущей нехватки рабочей силы».

«В частности, более высокий уровень технологий автоматизации в новой печатной машине сокращает количество необходимых нам операторов, что позволяет нам продолжать расти как компании, особенно в условиях текущей нехватки рабочей силы».

Перед вызовами рынка

Компания Alexandria Industries, основанная в 1966 году, стала важным игроком в североамериканской индустрии экструзии алюминия, дополняя свой основной экструзионный бизнес дополнительными услугами, такими как механическая обработка, изготовление, анодирование и сборка. У компании есть пять офисов в Миннесоте, Техасе и Индиане, предоставляющих широкий спектр услуг. Сюда входят два предприятия по экструзии, расположенные в Александрии, штат Миннесота, и Индианаполисе, штат Индиана, а также два предприятия по обработке и производству в Александрии и Кэрроллтоне, штат Техас, и предприятие по производству пластмасс в Уитоне, штат Миннесота.

Как и многие компании, занимающиеся экструзией в США, Alexandria за последние несколько лет столкнулась с рядом проблем, включая текущие проблемы, связанные с импортом алюминиевых профилей по заниженным ценам из Китая, нехваткой алюминиевых мощностей, ценообразованием и спросом на алюминий, а также пандемия COVID-19. «Наша самая большая проблема за последний год — это возможность удовлетворить наши потребности в рабочей силе», — отметил Шабель. «Между количеством сотрудников, которые должны были быть помещены в карантин из-за COVID, и крайне низким числом людей, ищущих работу, нам пришлось найти творческие способы сохранить производство и привлечь нужных нам работников».

«Наша самая большая проблема за последний год — это возможность удовлетворить наши потребности в рабочей силе», — отметил Шабель. «Между количеством сотрудников, которые должны были быть помещены в карантин из-за COVID, и крайне низким числом людей, ищущих работу, нам пришлось найти творческие способы сохранить производство и привлечь нужных нам работников».

Несмотря на ряд проблем, стоящих перед отраслью, Александрия проделала замечательную работу, приспособившись к рыночному климату и преодолевая возникающие трудности. «Хотя пандемия нанесла ущерб многим американским производителям, Alexandria Industries успешно пережила эти неспокойные времена — достаточно, чтобы мы продолжали получать прибыль в течение последних двух лет и ожидаем, что мы будем прибыльны и в этом году», — сказал Шабель. . «Наша мантра «Создание впечатляющего завтра» заставляет нас сосредоточиться на позитиве, особенно в то время, когда беспрецедентные события бросают вызов нашему бизнесу по-разному».

По мере того, как мир медленно выползает из пандемии, ее влияние на общество и бизнес становится очевидным, как это видно на примере экструзионной промышленности. «Наши возможности являются самыми ограниченными, какими они когда-либо были», — сказал Шабель. «В то время как многие рынки процветают, производители алюминиевых экструдеров и производителей металла не справляются с требованиями после COVID-19. Эти производители также сталкиваются с ростом стоимости ведения бизнеса из-за услуг, поставок и транспортировки».

«Наши возможности являются самыми ограниченными, какими они когда-либо были», — сказал Шабель. «В то время как многие рынки процветают, производители алюминиевых экструдеров и производителей металла не справляются с требованиями после COVID-19. Эти производители также сталкиваются с ростом стоимости ведения бизнеса из-за услуг, поставок и транспортировки».

Несмотря на эти проблемы, спрос на алюминиевые профили в настоящее время высок, что побуждает ряд производителей экструдеров в США расширять и модернизировать свои операции. «Капитальные вложения продолжаются с расчетом на то, что спрос останется на более высоком уровне, чем в прошлые годы», — сказал Шабель. «Из-за нехватки людей, способных управлять оборудованием, автоматизация является ключом к росту. Кроме того, производители экструдеров в отрасли захотят вновь сосредоточить внимание как на общей безопасности предприятия, так и на благополучии сотрудников».

Разработка проекта

Александрия приняла решение о покупке нового экструзионного пресса в 2019 году, когда поняла, что срок службы ее пресса Loewy подходит к концу. Компания обнаружила, что ремонт оказался серьезной проблемой, и это стало движущим фактором при принятии решения о покупке новой печатной машины.

Компания обнаружила, что ремонт оказался серьезной проблемой, и это стало движущим фактором при принятии решения о покупке новой печатной машины.

На реализацию проекта новой прессовой линии ушло около двух лет. Александрия инициировала процесс, назначив специального менеджера проекта вместе с основной командой, которая включала представителей ключевых функциональных областей, таких как проектирование, техническое обслуживание и эксплуатация. Одним из первых шагов команды была разработка подробных спецификаций оборудования с указанием производительности и технологических возможностей, необходимых компании. Это дало рекомендации для всех потенциальных поставщиков.

«Мы собрали команду для оценки поставщиков, способных предоставить систему, отвечающую нашим потребностям, — сказал Том Велле, менеджер по стратегическим инициативам Alexandria Industries. «Затем мы совершили двухнедельную экскурсию по Европе, чтобы изучить различные беговые дорожки на различных объектах, чтобы определить, кто может предложить лучшее решение. Цена сыграла роль, но не стала решающим фактором».

Цена сыграла роль, но не стала решающим фактором».

После детального анализа всех возможностей Александрия подписала контракт с Presezzi Extrusion Group в Италии в феврале 2019 года., так как поставщик смог предоставить наиболее полное решение, отвечающее всем требуемым спецификациям. Две компании тесно сотрудничали, чтобы разработать и реализовать проект, который столкнулся с рядом препятствий на этом пути.

Одной из первых проблем было ограниченное количество доступного пространства на объекте. Хотя для размещения нового оборудования было добавлено 19 000 квадратных футов производственных площадей, здание все еще было довольно узким. Кроме того, старый пресс должен был работать как можно дольше, пока строится новый пресс (и дополнительное оборудование), чтобы не влиять на производство.

Поэтому Александрия и Презецци реализовали проект поэтапно. Первый этап включал установку системы хранения бревен, печи для нагрева заготовок, экструзионного пресса и выходного стола с закалкой и съемником. Это позволило проектным группам провести первоначальные испытания основных систем пресса, в то время как старый пресс продолжал работать. На втором этапе, пока оставшееся оборудование доставлялось в Александрию, проектная группа работала круглосуточно и без выходных, чтобы как можно быстрее вывести из эксплуатации и убрать старый пресс, а также очистить и подготовить фундамент. Это позволило начать второй этап, который включал установку охлаждающего стола, носилок, пил и штабелеров. Заключительный этап включал расширение системы хранения бревен, чтобы ее можно было также использовать на другой существующей линии экструзии на заводе.

Это позволило проектным группам провести первоначальные испытания основных систем пресса, в то время как старый пресс продолжал работать. На втором этапе, пока оставшееся оборудование доставлялось в Александрию, проектная группа работала круглосуточно и без выходных, чтобы как можно быстрее вывести из эксплуатации и убрать старый пресс, а также очистить и подготовить фундамент. Это позволило начать второй этап, который включал установку охлаждающего стола, носилок, пил и штабелеров. Заключительный этап включал расширение системы хранения бревен, чтобы ее можно было также использовать на другой существующей линии экструзии на заводе.

Первая партия оборудования должна была прибыть в Александрию в середине зимы в Миннесоте. Это означало, что оборудование нужно было разгружать и затаскивать внутрь в то время, когда высота снега часто может достигать нескольких футов. Чтобы снизить риск задержек, оборудование планировалось доставлять почти еженедельно несколькими партиями с небольшим количеством контейнеров.

Однако с началом пандемии COVID-19 в начале 2020 года возникла новая проблема — как раз тогда, когда в Миннесоту начали прибывать первые контейнеры. Запреты на поездки и блокировки в Италии затруднили выезд технических специалистов Presezzi в США для поддержки процесса установки. «Пандемия стала серьезным разрушителем, поразившим нас прямо перед этапом установки проекта», — сказал Велле. «Задержки с доставкой последней партии оборудования замедлили начало монтажа, но мы приспособились. Пресецци и команде проекта пришлось проявить творческий подход, чтобы получить необходимые технические ресурсы на месте для завершения установки и запуска».

Проектная группа Александрии работала с несколькими техническими специалистами Presezzi, которые смогли совершить путешествие вместе с местными компаниями, чтобы справиться с ситуацией и обеспечить безопасную установку. С самого начала установка и запуск производственной линии были осуществлены менее чем за четыре недели, несмотря на различные трудности. «Постоянное общение как внутри компании, так и с Presezzi позволило нам выявить риски на раннем этапе», — отметил Велле. «Это позволило нам изменить наши действия по мере необходимости, чтобы избежать серьезного срыва проекта».

«Постоянное общение как внутри компании, так и с Presezzi позволило нам выявить риски на раннем этапе», — отметил Велле. «Это позволило нам изменить наши действия по мере необходимости, чтобы избежать серьезного срыва проекта».

Ближе к завершению проекта команда Александрии разработала и провела подробный приемочный тест поставщика, чтобы убедиться, что новая линия установлена правильно. По словам Велле, это испытание включало в себя десятки факторов (включая безопасность, контроль, производительность, технологический процесс и проверку размеров), которые были протестированы, задокументированы и утверждены в рамках приемки линии. Новая линия прессов смогла пройти все эти испытания и успешно начать работу.

Новая линия прессования

Центральным элементом новой линии прессования является 7-дюймовый экструзионный пресс с фронтальной загрузкой мощностью 26 МН от Presezzi. Пресс способен экструдировать заготовки длиной до 48 дюймов при рабочем давлении 3450 фунтов на квадратный дюйм. Он оснащен системой энергосбережения PE ESS, в которой используется двигатель с регулируемой скоростью, управляемый инверторами, что позволяет экономить энергию до 30% (по сравнению со стандартной гидравлической системой). Поскольку двигатели используются только при необходимости, пресс оснащен дополнительным насосом, который работает только во время мертвого цикла, чтобы добиться средней продолжительности мертвого цикла менее 11,5 секунд.

Он оснащен системой энергосбережения PE ESS, в которой используется двигатель с регулируемой скоростью, управляемый инверторами, что позволяет экономить энергию до 30% (по сравнению со стандартной гидравлической системой). Поскольку двигатели используются только при необходимости, пресс оснащен дополнительным насосом, который работает только во время мертвого цикла, чтобы добиться средней продолжительности мертвого цикла менее 11,5 секунд.

Безопасность персонала была главной задачей на этапе проектирования нового пресса (рис. 1). Поэтому пресс оснащен полной системой безопасности, включая ограждение по периметру и зонированные точки входа, чтобы персонал мог попасть в контролируемые зоны, как только это станет безопасным. Кроме того, на 2-дюймовой противобаллистической защитной двери на выходе из пресса была установлена камера, которая позволяет оператору видеть прорыв нового профиля. Также был разработан автоматический манипулятор для вставки чистящего блока в пресс, что избавляет оператора от необходимости приближаться к прессу для выполнения задачи.

Рис. 1. Новая прессовая линия не только высоко автоматизирована, но и включает в себя ряд функций безопасности, таких как клетки и двери вокруг всего оборудования.

До пресса новая линия отличалась усовершенствованными системами хранения бревен, обработки и обогрева. После того, как бревна выгружены из грузовика, они помещаются на погрузочный стол, где они сканируются вручную, что позволяет отслеживать каждое бревно. Каждое бревно проходит тест на линейность бревна, чтобы проверить его прямолинейность, прежде чем поместить его в моечную машину высокого давления для удаления любых поверхностных загрязнений. Затем бревна автоматически помещаются краном в вертикальную стеллажную систему (рис. 2), которая способна хранить более 500 бревен (~ 500 000 фунтов).

Рисунок 2. Автоматизированная система хранения журналов способна хранить более 500 журналов.

Когда производство начнется, автоматический кран заберет нужный бревно со склада и доставит его на холодную пилу, которая распилит его на заготовки нужной длины, необходимой для пресса. Вслед за пилой линия включает в себя двойные магнитные нагреватели заготовок с нулевой энергией загрязнения (ZPE), которые способны постепенно нагревать заготовку до 250 °F (рис. 3). Александрия выбрала эти нагреватели ZPE по трем причинам. Во-первых, из-за требований к ограниченному пространству здания, где меньшие обогреватели обеспечат более оптимальное использование пространства. Во-вторых, производственный график Александрии часто требует смены сплава в течение дня, что делает более удобным нагревать одну заготовку за один раз, а не несколько заготовок в более крупном нагревателе. Наконец, считается, что ZPE имеют лучшую энергоэффективность по сравнению с системами индукционного нагрева. «Современная система магнитного нагрева заготовки позволяет нам точно и экономично нагревать алюминиевые заготовки перед экструзией», — сказал Велле. «По нашим оценкам, одна только эта функция снизит энергопотребление на 40%».

Вслед за пилой линия включает в себя двойные магнитные нагреватели заготовок с нулевой энергией загрязнения (ZPE), которые способны постепенно нагревать заготовку до 250 °F (рис. 3). Александрия выбрала эти нагреватели ZPE по трем причинам. Во-первых, из-за требований к ограниченному пространству здания, где меньшие обогреватели обеспечат более оптимальное использование пространства. Во-вторых, производственный график Александрии часто требует смены сплава в течение дня, что делает более удобным нагревать одну заготовку за один раз, а не несколько заготовок в более крупном нагревателе. Наконец, считается, что ZPE имеют лучшую энергоэффективность по сравнению с системами индукционного нагрева. «Современная система магнитного нагрева заготовки позволяет нам точно и экономично нагревать алюминиевые заготовки перед экструзией», — сказал Велле. «По нашим оценкам, одна только эта функция снизит энергопотребление на 40%».

Рис. 3. Специализированные печи магнитного нагрева заготовки обеспечивают конусный нагрев заготовки.

Перед загрузкой в пресс экструзионные головки предварительно нагреваются в инфракрасных печах (рис. 4) компании Thermika Systems, Inc., расположенной в Канаде. Печи спроектированы так, чтобы экономить энергию, снижать эксплуатационные расходы до 50 % и снижать вероятность поломки матрицы до 90 %.

Рис. 4. Высокоэффективные сушильные шкафы.

За прессом находится выводной стол длиной 120 футов с усовершенствованной системой воздушной и водяной закалки и двойным съемником с пилой для горячего реза. Закалка оснащена 24 рядами сопел, которые обеспечивают многозонное охлаждение и позволяют осуществлять более быстрое охлаждение с меньшим искажением профиля. Он был разработан, чтобы позволить Alexandria экструдировать формы из самых разных алюминиевых сплавов, обеспечивая при этом механические свойства и качество, необходимые для требовательных рынков, таких как автомобилестроение. Кроме того, раздвижная стенка, установленная в системе закалки, отводит горячий воздух от операторов пресса, чтобы обеспечить их физическую безопасность (рис. 5).

5).

Рисунок 5. Вся экструзионная линия может контролироваться из зоны управления. За пультом управления воздушно-водяная закалка отделена от персонала защитной дверью.

Система транспортировки из мягкого кевлара также включает в себя охлаждающий стол длиной 170 футов, полностью автоматический 82,5-тонный носилочный станок, двойные чистовые пилы, автоматический укладчик профилей, а также автоматизированный измельчитель металлолома и конвейерную систему. Двойные чистовые пилы могут выполнять два пропила профиля одновременно, обеспечивая точные допуски (рис. 6). После резки профили укладываются в партии, которые могут быть доставлены либо в зону упаковки для отгрузки, либо в печи старения для дополнительной обработки.

Рисунок 6. Двойные пилы могут резать оба конца профилей с точными допусками.

Александрия недавно разместила заказ на новую печь старения у Belco Industries, Inc., расположенной в Белдинге, штат Мичиган, которая вскоре будет установлена, чтобы поглотить дополнительные производственные мощности новой экструзионной линии. Печь старения с обратным потоком и приводным роликовым конвейером будет способна нагревать алюминиевые профили до 500°F. Печь будет оборудована реверсивными заслонками, которые регулируют поток воздуха в топке. Расположенные прямо напротив друг друга, заслонки могут изменять направление нагнетания и возврата воздуха при каждом вращении 90 градусов. Эта печь также будет оснащена системой ПЛК Allen Bradley с контролем рецептов. Belco разработала эту печь в соответствии со стандартом ASTM B918 для термообработки.

Печь старения с обратным потоком и приводным роликовым конвейером будет способна нагревать алюминиевые профили до 500°F. Печь будет оборудована реверсивными заслонками, которые регулируют поток воздуха в топке. Расположенные прямо напротив друг друга, заслонки могут изменять направление нагнетания и возврата воздуха при каждом вращении 90 градусов. Эта печь также будет оснащена системой ПЛК Allen Bradley с контролем рецептов. Belco разработала эту печь в соответствии со стандартом ASTM B918 для термообработки.

«Мы намеревались установить линию прессования, которая могла бы полностью работать с заранее определенным количеством операторов», — отметил Велле. «Автоматизация всей экструзионной линии сыграла важную роль в этой работе. Это также было важно для безопасности наших операторов и дало нам возможность увеличить производство экструзии примерно на 30%».

Инвестиции в персонал

Запуская новый проект пресс-службы, Александрия знала, что важно включить обучение в общий процесс. «Мы начали процесс обучения на раннем этапе, поделившись руководствами по эксплуатации и техническому обслуживанию с нашими командами», — сказал Велле. «Таким образом, они могли получить раннее представление об оборудовании, прежде чем увидеть его. Мы также используем существующих операторов и вспомогательный персонал для обучения других, когда это возможно». Кроме того, технические специалисты Presezzi проводили обучение на месте во время запуска и ввода в эксплуатацию пресса, а также продолжали оказывать поддержку по мере необходимости.

«Мы начали процесс обучения на раннем этапе, поделившись руководствами по эксплуатации и техническому обслуживанию с нашими командами», — сказал Велле. «Таким образом, они могли получить раннее представление об оборудовании, прежде чем увидеть его. Мы также используем существующих операторов и вспомогательный персонал для обучения других, когда это возможно». Кроме того, технические специалисты Presezzi проводили обучение на месте во время запуска и ввода в эксплуатацию пресса, а также продолжали оказывать поддержку по мере необходимости.

Поскольку компания продвигает свою новую линию, доступность рабочей силы остается одной из ее самых больших проблем. «Бэби-бумеры — многие сотрудники со стажем работы 20, 30 и 40+ лет — уходят на пенсию чаще, чем обычно», — пояснил Шабель. «Просто не хватает студентов, занимающихся механическими профессиями и производством, чтобы заполнить эти вакансии».

Один из способов, с помощью которого Alexandria работает над решением этих трудовых проблем, заключается в максимально возможной поддержке сотрудников в их развитии. С этой целью компания предлагает программы развития лидерских качеств и обучение для талантливых членов команды, которые хотят продвинуться вперед и в организации. Кроме того, компания продолжает развивать свои надежные программы безопасности, чтобы обеспечить безопасность и благополучие сотрудников, а также создавать и создавать условия, способствующие качественной работе. «Как организация, мы реинвестируем в наших сотрудников, среду, в которой они работают, и технологии, которые они используют для производства продуктов наших клиентов», — пояснил Шабель. «Мы всегда вели наш бизнес таким образом, и мы намерены всегда вести наш бизнес таким образом. Наши сотрудники и клиенты становятся конечными бенефициарами этой бизнес-модели».

С этой целью компания предлагает программы развития лидерских качеств и обучение для талантливых членов команды, которые хотят продвинуться вперед и в организации. Кроме того, компания продолжает развивать свои надежные программы безопасности, чтобы обеспечить безопасность и благополучие сотрудников, а также создавать и создавать условия, способствующие качественной работе. «Как организация, мы реинвестируем в наших сотрудников, среду, в которой они работают, и технологии, которые они используют для производства продуктов наших клиентов», — пояснил Шабель. «Мы всегда вели наш бизнес таким образом, и мы намерены всегда вести наш бизнес таким образом. Наши сотрудники и клиенты становятся конечными бенефициарами этой бизнес-модели».

Примечание редактора: Эта статья впервые появилась в выпуске журнала Light Metal Age за август 2021 года. Чтобы получать текущий выпуск, подпишитесь.

Различия между прессами для прямой и непрямой экструзии алюминия?

Линейные алюминиевые профили, изготовленные как прямым, так и непрямым алюминиевым прессованием, в общих чертах называются алюминиевыми профилями. Понимание различий между этими двумя типами прессов для экструзии алюминия может помочь вам в вашем приложении. Howard Precision Metals поставляет клиентам широкий спектр вариантов алюминиевой продукции, включая алюминиевые профили, которые отлично подходят для широкого спектра применений, обслуживающих большое количество отраслей промышленности.

Понимание различий между этими двумя типами прессов для экструзии алюминия может помочь вам в вашем приложении. Howard Precision Metals поставляет клиентам широкий спектр вариантов алюминиевой продукции, включая алюминиевые профили, которые отлично подходят для широкого спектра применений, обслуживающих большое количество отраслей промышленности.

Как и в этой классической детской игрушке, нагретые алюминиевые заготовки проталкиваются через матрицы в процессе, называемом экструзией.

Что такое алюминиевые профили?

Лучший способ объяснить алюминиевые профили и процесс производства этих изделий – просто сравнить их с классической игрушкой PlayDoh®. Хотите верьте, хотите нет, но эта детская игрушка отлично демонстрирует изготовление изделий из прессованного алюминиевого бруса. Вместо PlayDoh® предварительно нагретые алюминиевые заготовки проталкиваются через матрицу с помощью поршня. Форма матрицы определяет профиль (форму) экструдированного алюминиевого изделия. Формы профилей могут сильно различаться. Наши заводы могут производить экструзии, как простые, как сплошные алюминиевые квадраты, прямоугольники и круглые прутки, так и сложные, как многопустотные нестандартные формы со сложной геометрией и такими элементами, как отверстия для винтов и Т-образные пазы.

Формы профилей могут сильно различаться. Наши заводы могут производить экструзии, как простые, как сплошные алюминиевые квадраты, прямоугольники и круглые прутки, так и сложные, как многопустотные нестандартные формы со сложной геометрией и такими элементами, как отверстия для винтов и Т-образные пазы.

Факторы, влияющие на результаты экструзии алюминия

При любом типе процесса экструзии необходимо учитывать различные факторы и управлять ими, чтобы получить желаемый конечный продукт. Изменение используемого процесса и/или материалов может повлиять на физические характеристики конечного продукта. Гибкость, доступная с точки зрения результатов, достижимых для разнообразных приложений конечного использования, является причиной того, что процесс экструзии так широко рассматривается.

Некоторые управляемые факторы, которые могут определять конечные результаты алюминиевых профилей, включают:

Пресс для прямой экструзии алюминия

Прессы для прямой экструзии алюминия являются наиболее распространенным методом экструзии. В этом методе нагретый алюминий (заготовка) помещается в нагретый контейнер со стенками. Затем металл продавливается через матрицу (форму) с помощью пуансона. На этом этапе процесса возникает огромное давление. Прессы для экструзии алюминия могут иметь усилие от 100 до 15 000 тонн и более! Способность алюминиевого пресса выдерживать давление определяет, насколько большую форму он может производить.

В этом методе нагретый алюминий (заготовка) помещается в нагретый контейнер со стенками. Затем металл продавливается через матрицу (форму) с помощью пуансона. На этом этапе процесса возникает огромное давление. Прессы для экструзии алюминия могут иметь усилие от 100 до 15 000 тонн и более! Способность алюминиевого пресса выдерживать давление определяет, насколько большую форму он может производить.

Кроме того, на этом этапе между пуансоном и нагретой заготовкой помещается фиктивный блок материала. Это делается для предотвращения контакта двух элементов, нагретой алюминиевой заготовки и ползуна. Поскольку пуансон и алюминиевая заготовка движутся вперед в одном направлении, этот метод также обычно называют процессом прямой экструзии алюминия. Под давлением пуансона мягкая алюминиевая заготовка выдавливается через отверстие матрицы. При производстве алюминиевых профилей 6061-T6511 алюминиевые профили, полученные методом горячего прессования, затем закаляются в воде, растягиваются и распиливаются по длине. Этот прямой метод является наиболее распространенным методом, используемым для производства алюминиевых профилей.

Этот прямой метод является наиболее распространенным методом, используемым для производства алюминиевых профилей.

Пресс для непрямой экструзии алюминия

Прессы для непрямой экструзии, также называемые методом обратной экструзии, работают немного иначе, чем прямые прессы. В этом методе контейнер и заготовка перемещаются вместе, а матрица и плунжер остаются на месте. Этот процесс осуществляется за счет использования стержня, который должен быть длиннее контейнера. В результате заготовка проталкивается через матрицу, которая остается неподвижной. Этот метод приводит к меньшему трению, что позволяет лучше контролировать тепло, чем в прямом процессе. Косвенные методы обычно обеспечивают более стабильное качество продукта, поскольку сила, прилагаемая в процессе, остается относительно постоянной. Из-за большей постоянства температуры от передней части к задней части проталкивания при непрямом методе структура зерна и механические свойства, как правило, имеют более высокое качество. Существуют ограничения по размеру для непрямого процесса, и лишь немногие экструдеры в Северной Америке обладают такими возможностями. Hydro Aluminium имеет 2 непрямых пресса на своем предприятии в Крессоне, штат Пенсильвания, которые они используют для производства ряда своей линейки продуктов Acc-U-Rod® или круглых заготовок. Ниже приведена ссылка на статью, написанную о непрямом процессе за 2012 год в журнале Production Machining Magazine. Howard Precision Metals гордится тем, что является дистрибьютором продукции Hydro. Если вы специально ищете продукт, произведенный непрямым методом, обязательно запросите продукт Hydro по названию, чтобы убедиться, что вы получите экструзию, созданную с помощью метода непрямой экструзии.

Существуют ограничения по размеру для непрямого процесса, и лишь немногие экструдеры в Северной Америке обладают такими возможностями. Hydro Aluminium имеет 2 непрямых пресса на своем предприятии в Крессоне, штат Пенсильвания, которые они используют для производства ряда своей линейки продуктов Acc-U-Rod® или круглых заготовок. Ниже приведена ссылка на статью, написанную о непрямом процессе за 2012 год в журнале Production Machining Magazine. Howard Precision Metals гордится тем, что является дистрибьютором продукции Hydro. Если вы специально ищете продукт, произведенный непрямым методом, обязательно запросите продукт Hydro по названию, чтобы убедиться, что вы получите экструзию, созданную с помощью метода непрямой экструзии.

Типы профилей, используемых в процессах экструзии алюминия

Можно создавать широкий спектр сложных профилей экструзии алюминия различной толщины. Созданные профили могут включать в себя многочисленные замысловато расположенные пустые пространства в соответствии с требуемым дизайном приложения. Эти пустоты в экструдированной форме предусмотрены для обеспечения различных требований к автоматизации конструкции, а также для соответствия определенным требованиям к весу и производительности.

Эти пустоты в экструдированной форме предусмотрены для обеспечения различных требований к автоматизации конструкции, а также для соответствия определенным требованиям к весу и производительности.

В Howard Precision мы предлагаем экструдированные алюминиевые профили различных размеров, от маленьких до больших. Размеры поперечного сечения используются для измерения размеров алюминиевых профилей. Типы форм, которые могут быть получены путем экструзии, бесчисленны. Распространенным экструдированным алюминиевым профилем является профиль полой балки, полученный из квадратного профиля. Другие часто создаваемые типы профилей включают L-образные, одинарные радиусы и треугольные.

Является ли процесс непрямой экструзии лучше, чем процесс прямой экструзии?

Хотя процесс непрямой экструзии более эффективен, он не лишен недостатков. Этот процесс позволяет экструдировать заготовки большего размера в более быстром темпе. Этот метод экструзии также подвергает контейнеры меньшему износу. Со временем этот метод приводит к меньшему растрескиванию штампа из-за уменьшения сил трения и тепловыделения. При таком уровне постоянства и контроля процесса меньше дефектов экструзии.

Со временем этот метод приводит к меньшему растрескиванию штампа из-за уменьшения сил трения и тепловыделения. При таком уровне постоянства и контроля процесса меньше дефектов экструзии.

На готовые штампованные изделия, изготовленные непрямым способом, также в значительной степени влияют дефекты поверхности заготовки. Поскольку заготовки отливаются без трения, любая мелкая частица на поверхности заготовки сильно влияет на чистоту поверхности алюминиевого профиля. По этой причине необходима химическая очистка или удаление дефектов заготовки перед процессом экструзии для удаления грязи и масла. Дополнительный шаг помогает избежать этих проблем.

Однако прессы непрямой экструзии не так универсальны, как прессы прямой экструзии. Как было сказано ранее, прямой метод является наиболее распространенным. Из-за упрощения прямого процесса можно производить более сложные формы. Несмотря на то, что для изготовления профиля в этом методе требуется больше усилий, диапазон сложности конечного продукта является причиной того, что прямой метод по-прежнему используется в производственном процессе.

Применение для прямой и непрямой экструзии алюминия

Экструзия алюминия — это технология, широко используемая для создания эффективных, прочных и высокопроизводительных форм в ряде отраслей промышленности. Характеристики алюминия и алюминиевых сплавов совершенно уникальны и обеспечивают явные преимущества по сравнению с другими материалами для многих применений.

Существует несколько других материалов, обладающих сочетанием таких характеристик, как коррозионная стойкость, жесткость, прочность, малый вес, и обеспечивающих простоту изготовления и производства. Таким образом, алюминиевые профили, полученные с помощью процессов прямой и непрямой экструзии, используются в различных коммерческих и промышленных целях.

Популярность алюминиевых профилей не собирается падать в ближайшее время. Возможности многочисленны, когда речь идет о способах применения экструдированных алюминиевых сплавов в самых разных отраслях промышленности.

Различные отрасли, в которых используется прямое и непрямое прессование алюминия, включают:

Строительство (окна, двери, навесные стены, тепличные конструкции, домашний декор

Машины и станки (лабораторные столы, рабочие столы) , производственные линии,

Промышленность (тележки, смотровые столы, верстаки, ограждения машин)

Транспорт (детали для автомобилей, автобусов, прицепов, поездов)

Электрика (тепловые решения, электронные корпуса)

90 129

Энергия ( нефть и газ, ветер, солнечная энергия)

Доверьте свои потребности в алюминии команде Howard Precision Metals. Имея под одной крышей больше высокоскоростных прецизионных пил по алюминию, чем кто-либо другой, у нас есть возможность разрезать все ваши алюминиевые листы и алюминиевые экструзионные работы, независимо от размера.

Всего комментариев: 0