Производство станков с чпу в россии: Лучший завод производитель в России.

Содержание

Лучший завод производитель в России.

Современные заводы фрезерных станков с ЧПУ выпускают весьма обширную номенклатуру машин. Производители в основном в трёх странах:

- Китай,

- Соединённых Штатах Америки,

- Россия.

Выбор конкретной модели зачастую превращается в настоящий квест, поскольку выбирать приходится не из 5-6 торговых марок, а из десятков брендов.

Какую нишу в этой отрасли станков с ЧПУ занимает наша страна? И является ли выпускаемые нами изделия сколь-нибудь конкурентоспособными на мировом рынке? И чем объясняются откровенно слабые позиции России? Порассуждаем и ответим на эти вопросы.

Покупатели промышленного оборудования определяют оптимальный вариант, оценивая несколько параметров и эксплуатационных характеристик, к числу которых относятся следующие:

- надежность;

- технические характеристики;

- комплектация;

- простота ремонта и сервиса;

- возможности модернизации;

- ЦЕНА.

С экономической точки зрения немаловажным фактором является стоимость. Для многих крайне важный и едва ли не главный вопрос, особенно для начинающих производств.

Требуется сделать анализ десятков параметров, чтобы определить комфортное для вас соотношение характеристик, качества и цены.

И одним из немаловажных стериотипов о качестве является страна производитель оборудования. Именно эти стереотипы мы и хотим развеять.

Краткая характеристика производителей ЧПУ фрезерных станков

Итак, на сегодняшний день производство фрезеровочного оборудования сосредоточено в трёх станах – США, КНР и России.

Коротко рассмотрим, чем фрезерные станки с ЧПУ российского производства отличаются от американских и китайских.

Начнём с того, что техника, выпускаемая в США, является чрезвычайно дорогостоящей, в особенности, с учётом актуального валютного курса. Да, американцы производят зачастую качественные технические средства, но Российскому покупателю они обойдутся, мягко говоря, в крупную сумму денег.

Рассмотрим фрезера отечественного производства. Производителей станков с ЧПУ практически не осталось в России. Преимущество данных станков в том, что они будут немного дешевле, чем американские, но не сильно уступаю по качеству. К тому же те производители, что еще остались в России, производят оборудование по европейским стандартам из комплектующих мировых брендов.

Но Российских производств не просто так осталось совсем немного. Их вытесняют Китайские производители оборудования. По статистике, собранной экспертами станкостроительной отрасли, себестоимость российских станков с ЧПУ в 2 раза выше, чем китайских при точно таких же технических параметрах и эксплуатационных характеристиках.

Таким образом, покупатель российского промышленного оборудования переплатит вдвое при его покупке, нежели в случае оформления заказа в Поднебесной (даже с учетом доставки и растаможки). Но тут мы сталкиваемся с новой проблемой — какой китайский станок с ЧПУ выбрать? Какого бренда? Действительно ли это существующий бренд или это непонятный завод, где просто клеятся разные логотипы «производителей» или брендов станков?

Самым разумным выходом может стать покупка станков с ЧПУ из Китая известного бренда — Wattsan. Это монобрендовый производитель, то есть выпускающий технику только своей собственной торговой марки.

Это монобрендовый производитель, то есть выпускающий технику только своей собственной торговой марки.

Накопленный опыт за 17 лет производства делает её безусловно качественной, а большие объемы производства снижают себестоимость производства и как следствие конечную стоимость.

Высокое качество Wattsan определяется использование передовых европейских и американских разработок. В итоге вы получаете станок европейского качества за ЗНАЧИТЕЛЬНО низкую цену.

И теперь благодаря высоким стандартам — фраза «китайский товар» уже не является синонимом низкокачественных изделий. Поэтому-то американскую технику уже не назовёшь оптимальным выбором, так как приобретение товаров «Made’n’USA» связано с повышенными расходами, хотя их качество только в редких ситуациях оказывается выше, чем качественные показатели машин, на которых стоит пометка «Сделано в Китае».

Технические параметры станка за которые стоит переплатить

Несмотря на то, что модели зачастую значительно различаются техническими данными и особенностями эксплуатации, существуют единые моменты, на которые следует обращать внимание при выборе подходящего решения.

Перечень параметров, на основании которых определяется наилучший вариант фрезера, включает следующие.

- Точность обработки.

- Надежность.

- Безопасность.

Что касается точности обработки, то на нее влияет несколько параметров:

- Необходимо, чтобы косозубая рейка в передаточном механизме перемещалась без люфтов и погрешностей. В фрезерах Wattsan это достигается высокоточным фрезерованием направляющих.

- Вторым аспектом выбора является надежность и срок службы. При определении конкретной модели нужно обращать внимание на принятие изготовителем специальных мер по продлению ресурса. К примеру, в компании Wattsan для решения этой задачи станину предварительно обжигают, в процессе чего исчезает напряжение в металле. В результате подготовленный таким способом остов служит гораздо дольше, чем в устройствах, при изготовлении которых данная методика не применяется.

- Планетарные редуктора, а не ременные. Это влечёт за собой увеличение жёсткости взаимного зацепления шестерён, чем обеспечивается возможность быстрого и точного перемещения портала.

- Длинна шарико-винтовой передачи (ШВП) в устройствах числового программного управления должна быть увеличена. Это даёт возможность устанавливать при необходимости более мощный шпиндель, либо увеличенный ход шпинделя по оси Z. Wattsan комплектуется как раз такими ШВ-передачами – с тройным запасом прочности.

Фрезерный станок ЧПУ какого производителя лучше всего покупать

Таким образом, станочная техника компании Wattsan отличается от американских, европейских и российских предложений более выгодным соотношением цены и качества. При этом устройства создаются на основе новейших разработок в области станкостроения.

Касательно отечественных фрезеров Российского производства, то в их отношении можно сказать следующее:

Полноценное производство промышленного оборудования с ЧПУ в России – с нулевого цикла – это, скорее, миф, чем реальность.

Мы слишком тесно завязаны на импортные комплектующие и зарубежные технологии, которые на нынешнем этапе во многом просто недоступны. Поэтому выпускаемые нами машиностроительные изделия не могут достойно конкурировать на глобальном рынке, тем более, в условиях санкционной войны, объявленной нам коллективным Западом.

Поэтому выпускаемые нами машиностроительные изделия не могут достойно конкурировать на глобальном рынке, тем более, в условиях санкционной войны, объявленной нам коллективным Западом.

Станкостроительные заводы России — полный список производителей

Станкостроение является важнейшей отраслью машиностроения России, выпускающей разнообразные станки — металлорежущие, деревообрабатывающие, для обработки прочих материалов, а также кузнечно-прессовое оборудование, машины и аппараты для газотермического напыления и поверхностной термообработки и т.д. Кроме того, станкостроительные предприятия выпускают запасные части и принадлежности для станков, оказывают услуги по монтажу, сервисному обслуживанию и ремонту своей продукции. Станкостроительные заводы не производят конечную продукцию для общественного потребления, но выпускаемые ими станки являются основными средствами любого промышленного производства. Потребители продукции станкостроительных заводов – предприятия транспортного и сельскохозяйственного машиностроения, военно-промышленного комплекса, энергомашиностроения, металлургии, производители отдельных видов товаров массового потребления.

Продукция станкостроительных заводов имеет разнообразное назначение, виды и размеры: от сложных автоматических производственных линий в несколько сот метров длиной для крупного промышленного производства до миниатюрных токарных станков, применяемых для ремонта часовых механизмов.

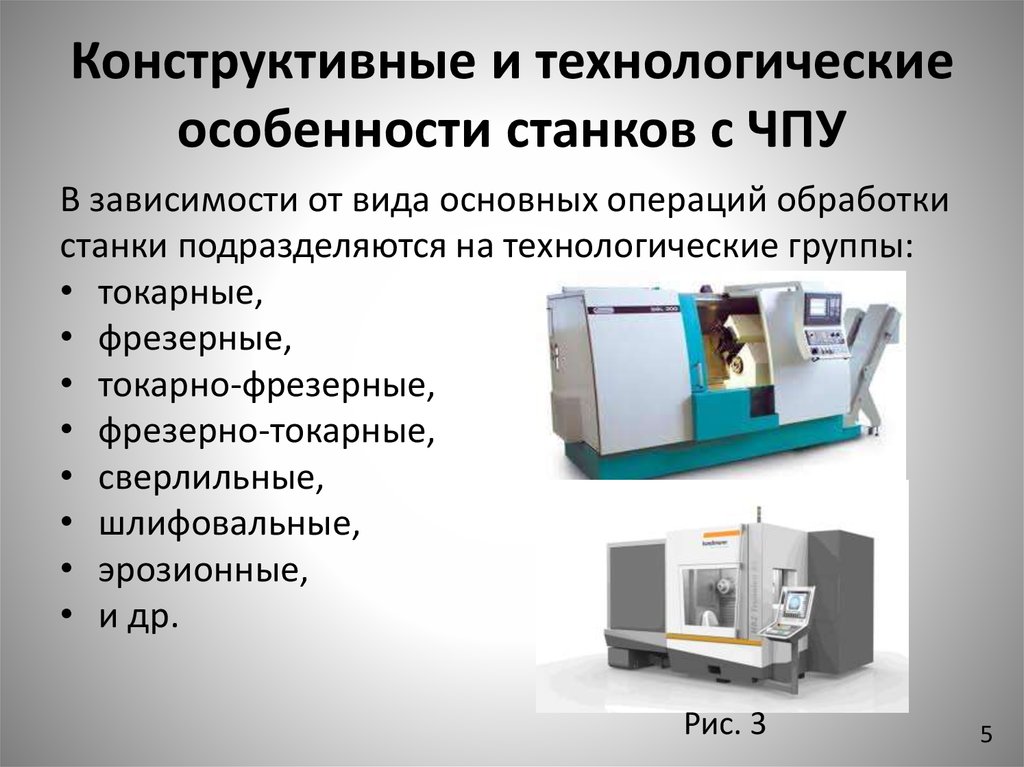

Основу станочного парка машиностроительного предприятия составляют металлообрабатывающие станки, подразделяемые на:

- фрезерные,

- шлифовальные,

- заточные,

- сверлильные,

- токарные,

- листогибочные,

- долбежные.

Производственный процесс станкостроительного завода делится на фазы заготовки, обработки и сборки. Для станкостроения характерен длительный производственный цикл: на изготовление одного станка уходит в среднем 5-6 месяцев. Производство представлено следующими основными цехами: литейным, механосборочным, термическим, инструментальным, ремонтно-механическим.

Современное производство нуждается в станках, отвечающих требованиям быстроты и высокой точности изготовления деталей при невысоких затратах на выполнение работы: с системами электронного управления, цифровой индикацией, возможностью включения нескольких станков в единую технологическую линию. В мировом станкостроении широко внедряются технологические инновации. Среди последних тенденций – интеграция нескольких процессов в одном станке, возможность управления станками через Интернет, модульный принцип построения реконфигурируемого оборудования, производство станков для обработки новейших материалов – комбинированных волокон керамики, труднообрабатываемых и жаростойких сплавов и др., использование нанотехнологий. Не последнее внимание уделяется дизайну и эргономике современных станков.

В мировом станкостроении широко внедряются технологические инновации. Среди последних тенденций – интеграция нескольких процессов в одном станке, возможность управления станками через Интернет, модульный принцип построения реконфигурируемого оборудования, производство станков для обработки новейших материалов – комбинированных волокон керамики, труднообрабатываемых и жаростойких сплавов и др., использование нанотехнологий. Не последнее внимание уделяется дизайну и эргономике современных станков.

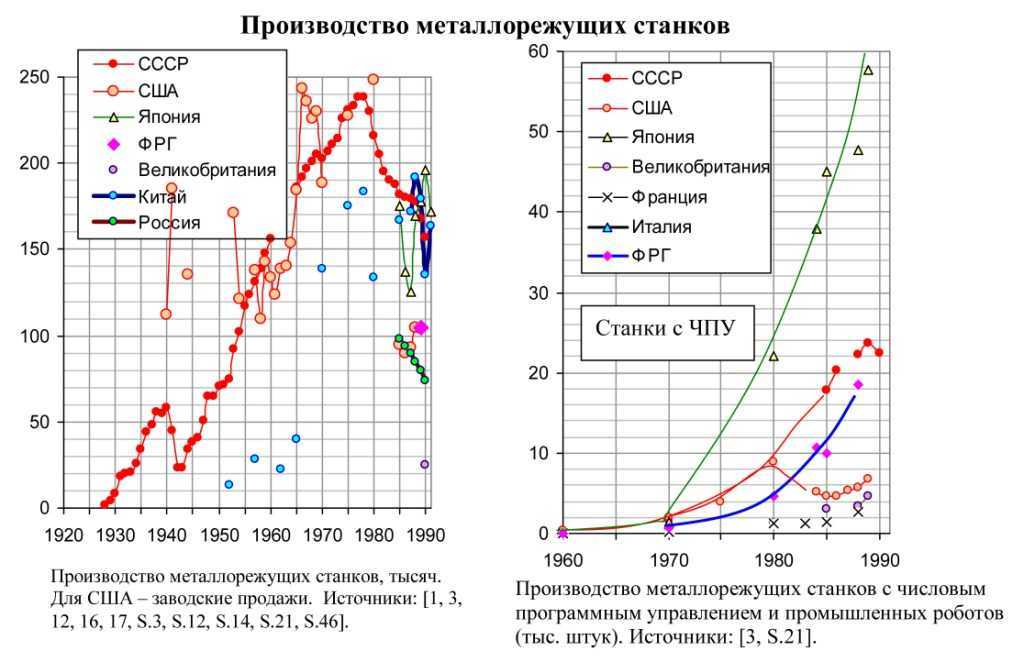

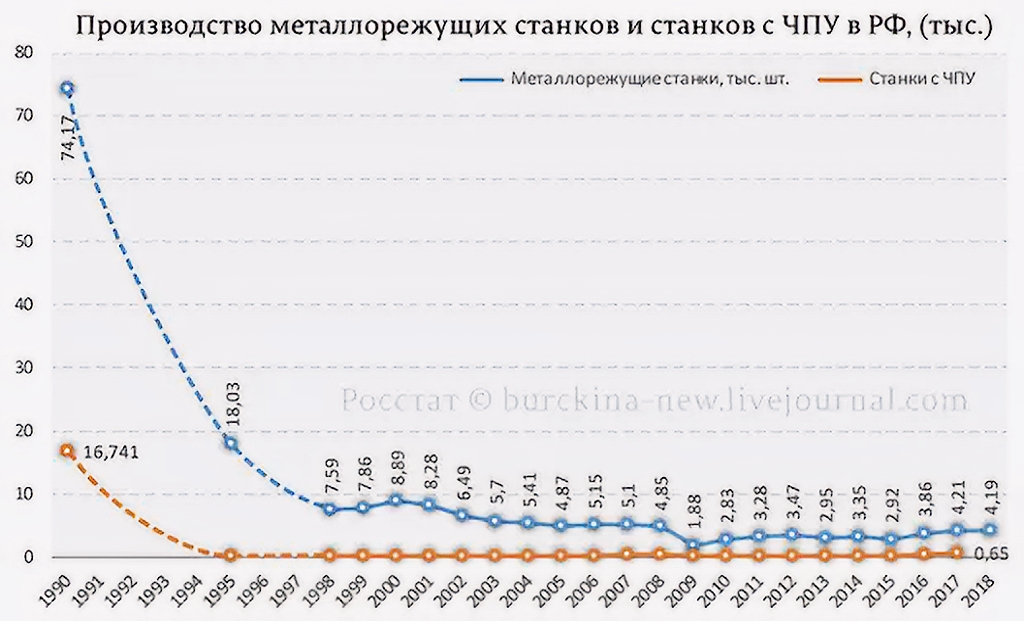

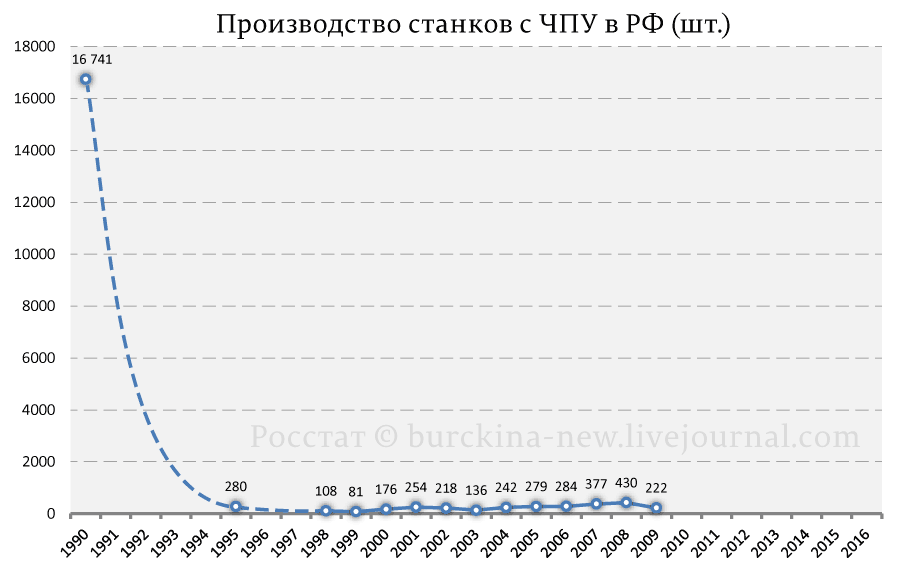

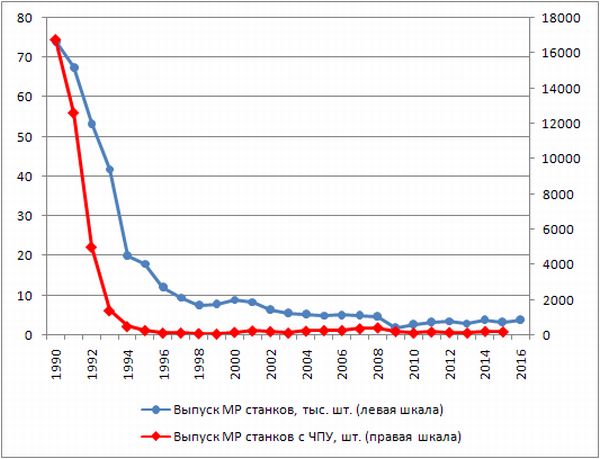

Ввиду того, что станкостроение является отраслью, наиболее чувствительной к экономическим спадам и подъемам, российские станкостроительные заводы пока не могут конкурировать с ведущими мировыми производителями, чему немало способствовало значительное падение производства в 90-е годы. Несмотря на то, что износ станочного парка на российских предприятиях превышает 70%, а средний возраст станков – более 15-20 лет, сохраняется крайне низкая востребованность продукции российского станкостроения на внутреннем рынке. Однако высокий потенциал, заложенный в отрасль еще в советское время, до сих пор позволяет российским станкостроительным предприятиям экспортировать до 40% своей продукции даже в страны с развитым собственным станкостроением – США, Китай, Японию, Германию. Совмещение инженерных решений высокого уровня, заложенных в российские станки, с сильной элементной базой (электроникой, электрикой, гидравликой) зарубежных производителей позволяет получить станки высокого качества. Но доля российских станков на мировом рынке еще крайне мала – всего 0,3%. В 1990 г. СССР находился на 3-м месте по производству механообрабатывающей продукции, сегодня Россия занимает лишь 22-ю строчку в рейтинге мирового станкостроения.

Однако высокий потенциал, заложенный в отрасль еще в советское время, до сих пор позволяет российским станкостроительным предприятиям экспортировать до 40% своей продукции даже в страны с развитым собственным станкостроением – США, Китай, Японию, Германию. Совмещение инженерных решений высокого уровня, заложенных в российские станки, с сильной элементной базой (электроникой, электрикой, гидравликой) зарубежных производителей позволяет получить станки высокого качества. Но доля российских станков на мировом рынке еще крайне мала – всего 0,3%. В 1990 г. СССР находился на 3-м месте по производству механообрабатывающей продукции, сегодня Россия занимает лишь 22-ю строчку в рейтинге мирового станкостроения.

Начало станкостроению в России положило изобретение в 1712 г. русским механиком Андреем Нартовым токарного станка с самоходным суппортом. Развитие отрасли связано с именами русских умельцев – Якова Батищева, Павла Захавы, работавших над созданием сверлильных, опиловочных, отрезных и др. станков, применяемых в обработке ружейных стволов, Льва Собакина, Алексея Сурнина.

станков, применяемых в обработке ружейных стволов, Льва Собакина, Алексея Сурнина.

Российские производственные технологии медленно локализуются

Через группу «Калашников».

Две недели назад производственное предприятие «Группа Калашников» выпустило на своем Youtube-канале ролик, продвигающий станок с ЧПУ с «5-координатным фрезерованием». Новое оборудование сочетает в себе прямое осаждение энергии или «DED» и аддитивные процессы для формирования сложных металлических форм в режиме реального времени. Не уточняется, будет ли «обрабатывающий центр», где будут устанавливаться эти компьютеризированные инструменты, Ижевским заводом, также известным как основное производство стрелкового оружия «Калашникова», в том числе совершенно новой серии АК-200. Помимо оружия, компания расширила свое портфолио на различные направления, такие как запчасти для автомобилей и гидроциклы.

Для Группы «Калашников» брендирование собственного инструмента для аддитивного производства, который объединяет несколько процессов в одной машине, является логичным шагом для компании, которая охраняет свои методы производства, сохраняя все операции внутри компании. Общеизвестно, что Ижевский завод Группы Калашникова кует собственную оружейную сталь и отливает критические детали, необходимые для стрелкового оружия российской армии; эти важные этапы никогда не передаются другим поставщикам. Похоже, что разработка 5-осевого фрезерного станка типа ДЭД также преследовалась для удовлетворения требований правительства по самообеспеченности, также известной как импортозамещение, в качестве обходного пути для санкций, которые налагают ограничения на оборудование двойного назначения, импортируемое российскими компаниями.

Общеизвестно, что Ижевский завод Группы Калашникова кует собственную оружейную сталь и отливает критические детали, необходимые для стрелкового оружия российской армии; эти важные этапы никогда не передаются другим поставщикам. Похоже, что разработка 5-осевого фрезерного станка типа ДЭД также преследовалась для удовлетворения требований правительства по самообеспеченности, также известной как импортозамещение, в качестве обходного пути для санкций, которые налагают ограничения на оборудование двойного назначения, импортируемое российскими компаниями.

Интересная деталь, представленная в видеоролике группы «Калашников», — это точные размеры деталей, которые может воспроизводить 5-осевой фрезерный станок; они описываются как «сложные формы до 300 кг» с размерами «600x500x500 миллиметров». Измерения указывают на множество деталей, не обязательно подходящих для стрелкового оружия и других тяжелых вооружений. Группа «Калашников» действительно имеет растущий каталог роботов и беспилотных летательных аппаратов, функционирование которых требует высокопрочных форм и механизмов. В этом году на выставке ARMY 2020 Группа Калашникова даже дразнила грядущее судно на воздушной подушке, способное двигаться со скоростью 40 узлов, под названием Haska-10, которое, судя по всему, полностью отечественное и может не иметь каких-либо деталей, поставляемых из-за рубежа.

В этом году на выставке ARMY 2020 Группа Калашникова даже дразнила грядущее судно на воздушной подушке, способное двигаться со скоростью 40 узлов, под названием Haska-10, которое, судя по всему, полностью отечественное и может не иметь каких-либо деталей, поставляемых из-за рубежа.

Производственный процесс DED является последним продуктом аддитивного производства, который сам по себе является подходящим промышленным приложением для 3D-печати, любимой любителями. В процессе DED используется коническое сопло, впрыскивающее материал слоями с безупречной точностью и высокой скоростью. Для Группы «Калашников» лидерство в следующем поколении российских компьютеризированных станков — это серьезный шаг вперед по сравнению с давним общеизвестным секретом российского производственного сектора, который заключается в зависимости от импортных станков с ЧПУ из Германии или Южной Кореи. Даже во времена расцвета Советского Союза у государственных заводов не было проблем с рекапитализацией своих производственных мощностей с помощью станков, импортированных из Западной Германии и Японии.

Несмотря на то, что Россия борется с последствиями пандемии COVID-19, Группе «Калашников» предстоит напряженный год. Помимо своих фирменных штурмовых винтовок, внедрение 5-осевых станков с ЧПУ местного производства с технологией DED может повлиять на смежные отрасли, имеющие огромное стратегическое значение для Российской Федерации, такие как автомобилестроение и аэрокосмическая промышленность, имеющие гражданскую и военную вертикали. Это говорит о том, что полномасштабное производство станков с ЧПУ Калашникова может достигать тысяч единиц для оснащения целых производств. Еще неизвестно, насколько сильно консолидированная модель технологических инноваций сможет продвинуться в депрессивном состоянии начала 2020-х годов.

Каковы возможности на российском рынке станкостроения

С реализацией политики импортозамещения в России увеличился выпуск станков, а замена оборудования стала одним из приоритетных проектов стратегии развития России для станкостроения до 2030 года», что откроет огромные возможности для бизнеса в российской станкостроении.

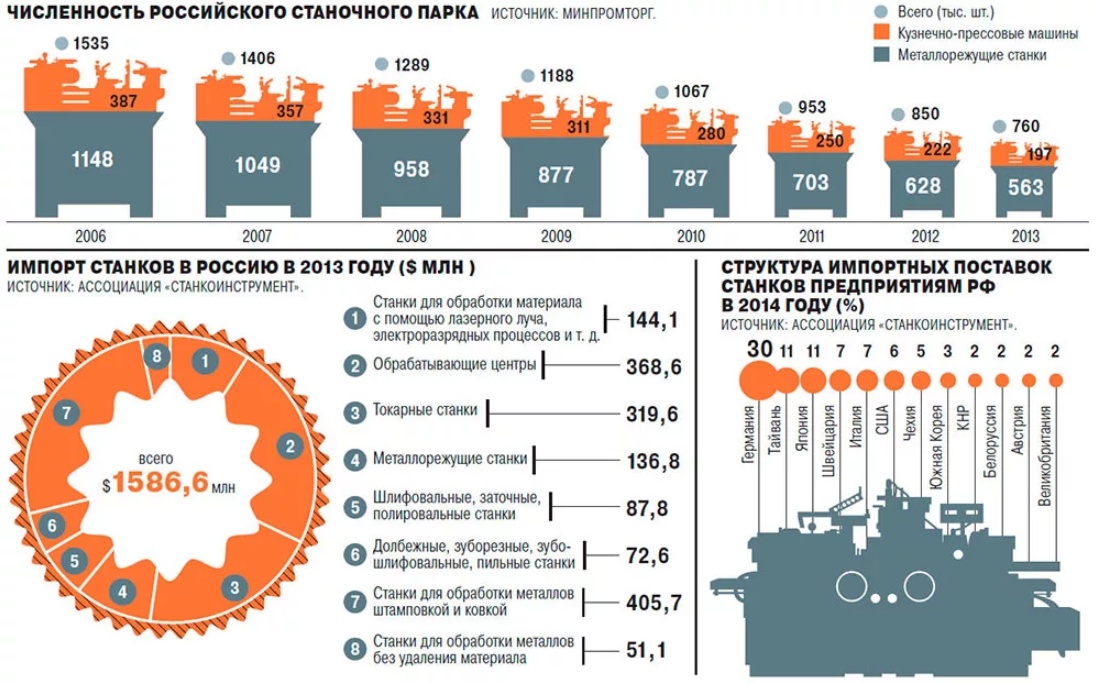

Стоимость продукции станкостроения России в 2015 году составила 18,9миллиардов рублей (около 300 миллионов долларов США). По оценкам Минпромторга России, стоимость продукции российских станков в 2018 году может вырасти до 32,2 млрд рублей (около 510 млн долларов США). В условиях реализации политики импортозамещения рыночная доля российского импорта станков снизилась с 90% до 75% и до 80%, а первоначальный спад российского станкостроения начал постепенно восстанавливаться.

План обновления технологий российского правительства увеличивает спрос на станки на рынке.

Согласно плану «Развитие производства производственных инструментов», с 2019 по 2021 год правительство России будет ежегодно выделять из бюджета 5 миллиардов рублей (примерно 80 миллионов долларов США) в качестве субсидии на развитие производственных инструментов. В 2018 году было реализовано 20 проектов субсидирования производителей станков на общую сумму более 110 млн рублей (около 1,75 млн долларов США). Хотя правительство России предоставляет бюджетные субсидии на развитие станкостроения, производители станков по-прежнему не располагают достаточными средствами для разработки и внедрения инновационных продуктов. Кроме того, условия субсидирования иногда являются необоснованными. Вице-президент Российской ассоциации станкостроителей заявил, что, например, от компаний требуется десятикратное увеличение выпуска новой продукции в течение трех лет. Завод, выпускающий уникальную машину для конкретного заказчика, не может получать государственные субсидии и т. д.

Хотя правительство России предоставляет бюджетные субсидии на развитие станкостроения, производители станков по-прежнему не располагают достаточными средствами для разработки и внедрения инновационных продуктов. Кроме того, условия субсидирования иногда являются необоснованными. Вице-президент Российской ассоциации станкостроителей заявил, что, например, от компаний требуется десятикратное увеличение выпуска новой продукции в течение трех лет. Завод, выпускающий уникальную машину для конкретного заказчика, не может получать государственные субсидии и т. д.

Но в целом станкостроение по-прежнему демонстрирует позитивное развитие. Увеличился выпуск российских станков, 70% которых составляют станки с ЧПУ и комплексные станки. Не имея возможности конкурировать с материковым Китаем на рынке дешевого станкостроения, российский завод предпочел производить высокотехнологичное оборудование, в том числе станки для аэрокосмической промышленности. Например, Станкостроительный завод «Техника» разработал и запустил в производство серию прецизионных круглошлифовальных станков, на которых можно обрабатывать важные детали аэрокосмического оборудования, такие как распределительная арматура. Раньше производители таких деталей закупались в Швейцарии. Завод «Станкостроение» группы «Стан» выпустил серию многофункциональных комплексных станков для обработки деталей из титана и жаропрочных сплавов для авиационных и ракетных двигателей. Всероссийский институт приборостроения (ВНИИприбор) разрабатывает сверхточное оборудование и мобильную технику для Росатома и верфи.

Раньше производители таких деталей закупались в Швейцарии. Завод «Станкостроение» группы «Стан» выпустил серию многофункциональных комплексных станков для обработки деталей из титана и жаропрочных сплавов для авиационных и ракетных двигателей. Всероссийский институт приборостроения (ВНИИприбор) разрабатывает сверхточное оборудование и мобильную технику для Росатома и верфи.

2013 год стал пиком продаж металлообрабатывающих станков в России с объемом продаж 21 700 единиц. В дальнейшем из-за ухудшения экономической ситуации, ограничений на импорт и других факторов объем продаж продолжал снижаться с 2014 по 2016 год (2,3%, 12,7% и 1% соответственно). В 2017 году в связи с выполнением плана технического перевооружения оборонной промышленности спрос на станки на российском рынке увеличился, объем продаж составил 19 430 единиц, что на 14,1% больше, чем в 2016 году. По оценке исследовательской компании BusinesStat, Продажи металлообрабатывающих станков в России будут продолжать расти в среднем на 2,1–3,8% с 2018 по 2022 год. Оцениваются такие факторы, как сокращение поддержки бизнеса, и продажи металлообрабатывающих станков в России оцениваются в 20 236 единиц в год. 2022.

Оцениваются такие факторы, как сокращение поддержки бизнеса, и продажи металлообрабатывающих станков в России оцениваются в 20 236 единиц в год. 2022.

Промышленное производство в России имеет низкий уровень цифровизации, и существуют огромные возможности для развития производства.

Средний уровень цифровизации российской промышленности по-прежнему значительно ниже, чем в США, Германии и Китае. В настоящее время доля крупных предприятий, активно тестирующих или использовавших цифровые станки, не превышает 10-15%, а норма амортизации производственных фондов предприятий продолжает увеличиваться. Согласно анкетному опросу российского разработчика промышленных цифровых технологий Zyfra, доля российских станков с ЧПУ в общем количестве станков по-прежнему очень низка, всего 14% заводов, на станки с ЧПУ приходится более 50%, почти 80% опрошенных компаний Планируют приобретение станков в ближайшие три года. Таким образом, обновление оборудования стало одним из приоритетных проектов «Стратегии развития станкостроения России до 2030 года» и откроет огромные возможности для бизнеса в российской станкостроительной отрасли.

В России есть много предпосылок для успешного перехода к Индустрии 4.0. Например, Россия является одной из ведущих стран мира по развитию цифровой инфраструктуры, проникновению сетей широкополосного доступа, 3G и LTE. Что касается цифровизации, российские промышленные компании внедрили ERP-систему (80% компаний, опрошенных Zyfra, используют ERP), чтобы освоить методы виртуального моделирования и инженерного анализа. По данным McKinsey Global Institute, цифровизация производства увеличит ВВП России к 2025 году до 1,30–4,10 трлн рублей (около 20–65 млрд долларов США) в год. После внедрения цифровых технологий производительность предприятий может быть увеличена на 45-55%; время выхода продукции на рынок может быть сокращено на 20-50%, но долгий срок выхода продукции на рынок является главной фатальной травмой для российских предприятий.

Импорт российских станков продолжает расти, и источники импорта разнообразны.

Импорт станков в Россию продолжает расти. Согласно статистике World Trade Atlas, с января по ноябрь 2018 года импорт российских станков (HS8456-HS8466) увеличился на 15,33%, а стоимость импорта достигла 1,77047 млрд долларов США. Увеличилась стоимость импорта всех станков, в том числе сверлильных, расточных и фрезерных станков на 57,5%; вытяжные машины и вальцовочно-винтовые машины выросли на 30,6%; зубообрабатывающих, строгальных и пильных станков выросли на 28,0%.

Увеличилась стоимость импорта всех станков, в том числе сверлильных, расточных и фрезерных станков на 57,5%; вытяжные машины и вальцовочно-винтовые машины выросли на 30,6%; зубообрабатывающих, строгальных и пильных станков выросли на 28,0%.

Среди импортных станков стоимость импорта интегрированного станка (HS8457) была самой высокой, достигнув 26,91 млн долларов США, увеличившись на 15,5% с января по ноябрь 2017 года. Германия является крупнейшим источником импорта с импортом стоимостью 59,19 млн долларов США, что составляет 22%, за ним следуют Тайвань (импортировано 42,35 млн долларов США, что составляет 16%), Швейцария (импортировано 38 млн долларов США, что составляет 14%) и Япония (импортировано 33,09 млн долларов США, что составляет 12%). %), Южная Корея (стоимость импорта 26,69 долл. США)млн, что составляет 10%), и Китай (стоимость импорта 18,61 млн долларов США, что составляет 7%).

В целом в 2018 г. (январь-ноябрь) основными источниками импорта российского станкостроения были Германия, Китай, Италия, Тайвань, Швейцария, Япония, США и Южная Корея. Тайвань является четвертым по величине источником импорта из России, при этом импорт из Тайваня составляет 12,82 млн долларов США, что на 7,42% больше, чем за аналогичный период 2017 года, и составляет 9,2% российского импорта (подробности см. в Приложении 2). Стоит отметить, что Турция догнала и заменила Испанию, став десятым по величине источником импорта станков в Россию.

Тайвань является четвертым по величине источником импорта из России, при этом импорт из Тайваня составляет 12,82 млн долларов США, что на 7,42% больше, чем за аналогичный период 2017 года, и составляет 9,2% российского импорта (подробности см. в Приложении 2). Стоит отметить, что Турция догнала и заменила Испанию, став десятым по величине источником импорта станков в Россию.

Россия глубоко культивирует рыночные модели для повышения конкурентоспособности продукции.

Как правило, иностранные производители станков могут получить производственные кредиты в стране от 1% до 2%, поэтому они могут предоставить рассрочку от 3 до 5 лет для российских импортеров оборудования, но процентная ставка по кредиту в России достигает 15% до 20%. Таким образом, себестоимость продукции значительно увеличивается, а многие российские производители не имеют залога, поэтому процентные ставки по кредитам остаются высокими. По сравнению с себестоимостью производства российским производителям выгоднее закупать станки за границей.

Тайваньская ассоциация машиностроительной промышленности каждый год в мае уже много лет подряд организует делегации для участия в крупнейшей в России выставке станкостроения (Металлообработка) в Экспоцентре в Москве. Тайваньская техника была выставлена в виде коллективного стенда. В 2018 году была проведена пресс-конференция Taiwan Smart Manufacturing VR, которая значительно повысила популярность тайваньских станков на российском рынке.

Для повышения конкурентоспособности продукции в последние годы иностранные инвесторы постепенно перешли на модель глубокого освоения российского рынка станков, чтобы увеличить возможности сбыта продукции. Многие европейские производители станков открыли представительства в России, чтобы облегчить сотрудничество с местными партнерами и поддерживать хорошие отношения с клиентами. Хотя тайваньские станки имеют очень высокую репутацию на российском рынке, в дополнение к постоянному выпуску новой технологической продукции, качественному послепродажному обслуживанию и гибкому финансированию, они также должны имитировать модель глубокого культивирования иностранного бизнесмена на российском рынке. . Чтобы приблизиться к рынку и повысить конкурентоспособность торгов, иностранные инвесторы также активно вкладывают средства в сборку и производство в России.

. Чтобы приблизиться к рынку и повысить конкурентоспособность торгов, иностранные инвесторы также активно вкладывают средства в сборку и производство в России.

На Европу и Японию распространяются правила, ограничивающие экспорт в Россию, что оказывает давление на европейских и японских производителей станков. Это лучшее время для поставок тайваньских станков в Россию. Технология и качество станков Тайваня постепенно были признаны рынком. Он стал четвертым по величине поставщиком станков в России. В связи с экономическими санкциями правительство России активно способствует развитию своего станкостроения. Консультант генерального директора Московского центра международной торговли сказал, что 84% инструментального машиностроения Советского Союза рухнули в одночасье после распада Советского Союза. Отрасль остро нуждается в оживлении. В этом году он посетил стенд Тайваньского имиджевого павильона Smart Machinery и пресс-конференцию VR на Российской выставке металлообработки и высоко оценил качество станков с ЧПУ в Китае.

Группа «Ренова» — одно из крупнейших частных предприятий России. Это тяжеловесная группа. Группа занимается металлургией, нефтью, энергетикой, телекоммуникациями, производством высокотехнологичного оборудования, строительством, медициной, финансами и т. д., а ее дочерние компании расположены в России, независимых странах, Швейцарии, Южной Африке и США, с общей из 134 000 сотрудников и годовой оборот более 12,9 млрд долларов США. Вице-президент компании также заявил, что дочерние компании группы заинтересованы в сотрудничестве с тайваньскими производителями станков.

Согласно отчету «Глобальное потребление станков», опубликованному Gardner, Россия занимает десятое место в мире по потреблению станков с объемом рынка почти 1,2 миллиарда долларов США в 2017 году. Рыночный спрос на станки в значительной степени зависит от импорта. В 2016 году импорт станков составил 75,6%. В последние годы Тайвань и Россия были важными российскими импортерами станков. Большая часть объема экспорта за последние пять лет оставалась выше 100 миллионов долларов США.

Всего комментариев: 0