Пруток из пэт бутылки для 3d принтера: очередной станок по переработке PET бутылок в пруток для 3D принтера.

Содержание

Как из ПЭТ бутылки сделать пластик (нить) для 3D принтера своими руками

Те кто увлекся 3D-печатью иногда просто в шоке от своих затрат на пластиковую нить для печати (филамент). Она хотя и не очень дорогая, но расходуется большими объемами, поэтому и суммы на ее попку немалые. Чтобы не тратиться, филамент можно делать бесплатно из обычных пластиковых ПЭТ бутылок.

Необходимо оборудование:

- Бутылкорез;

- насос для подкачки шин;

- нагреватель 200-225 градусов Цельсия с выходным соплом 1,75 мм;

- протяжный и намоточный механизм.

Процесс изготовления филамента из ПЭТ бутылок

В качестве сырья для изготовления филамента применяются ПЭТ бутылки. В идеале, чтобы они были цветными. Перед использованием их нужно разровнять. Для этого дорабатывается обычная крышка от бутылки. В нее необходимо врезать вентиль от автомобильной камеры. С его помощью бутылка закачивается воздухом обычным насосом, чтобы поднять внутри давление (более подробнее тут — https://sdelaysam-svoimirukami. ru/6732-kak-vyprjamljat-ljubye-figurnye-pjet-butylki.html).

ru/6732-kak-vyprjamljat-ljubye-figurnye-pjet-butylki.html).

Далее вентиль зажимается в патроне шуруповерта. Нужно вращать накаченную бутылку над зажженной газовой конфоркой. Она разогреется, размягчится и благодаря внутреннему давлению выровняется.

Ровная бутылка разрезается бытылкорезом на ленту. Та получится более однородной, чем если бы ее распускали без подготовки. Если стенки бутылки толстые, то ширина ленты должна получиться 5-6 мм. Из тонкой бутылки, от минеральной воды, лучше резать шириной 7-8 мм.

Край ленты срезается под углом, после чего она запускается в сопло разогретого нагревателя. Для работы с ПЭТ лентой его температура должны быть +200-225 градусов Цельсия. Диаметр выходного отверстия сопла делается 1,75 мм, входное же зенкуется, чтобы легче было входить широкой ленте и менять форму.

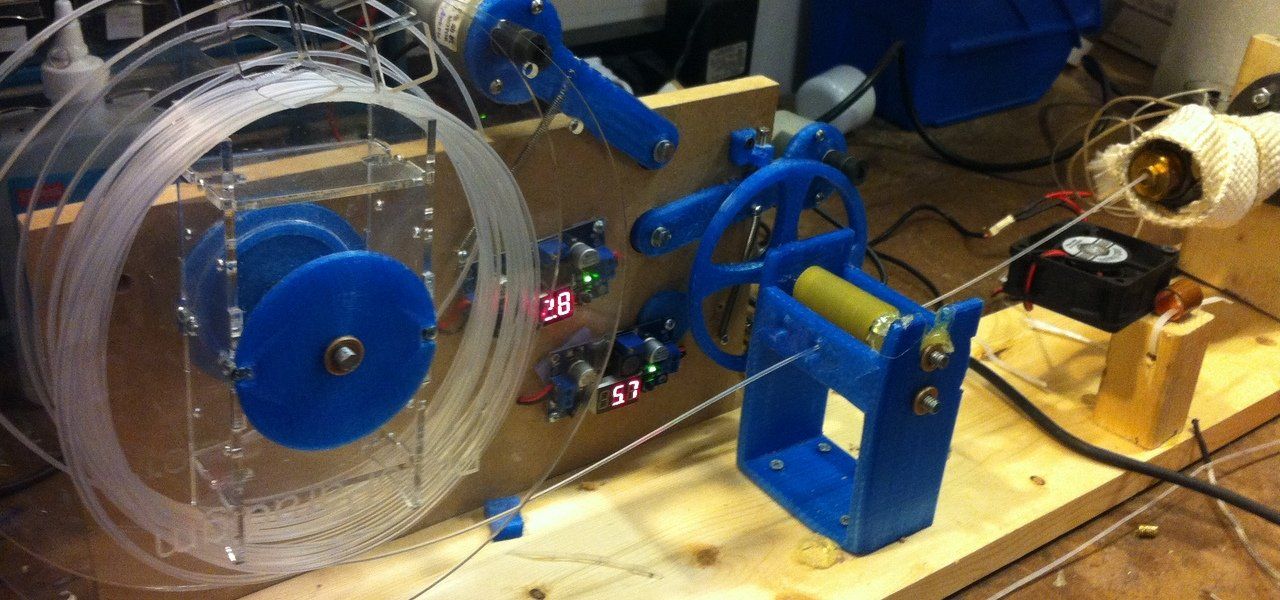

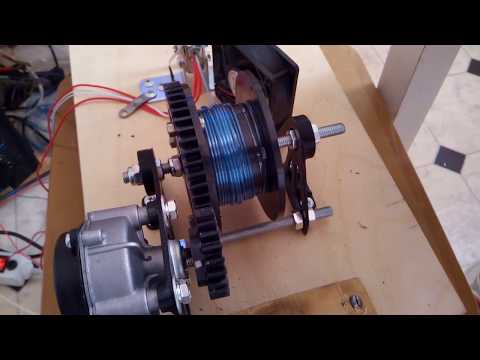

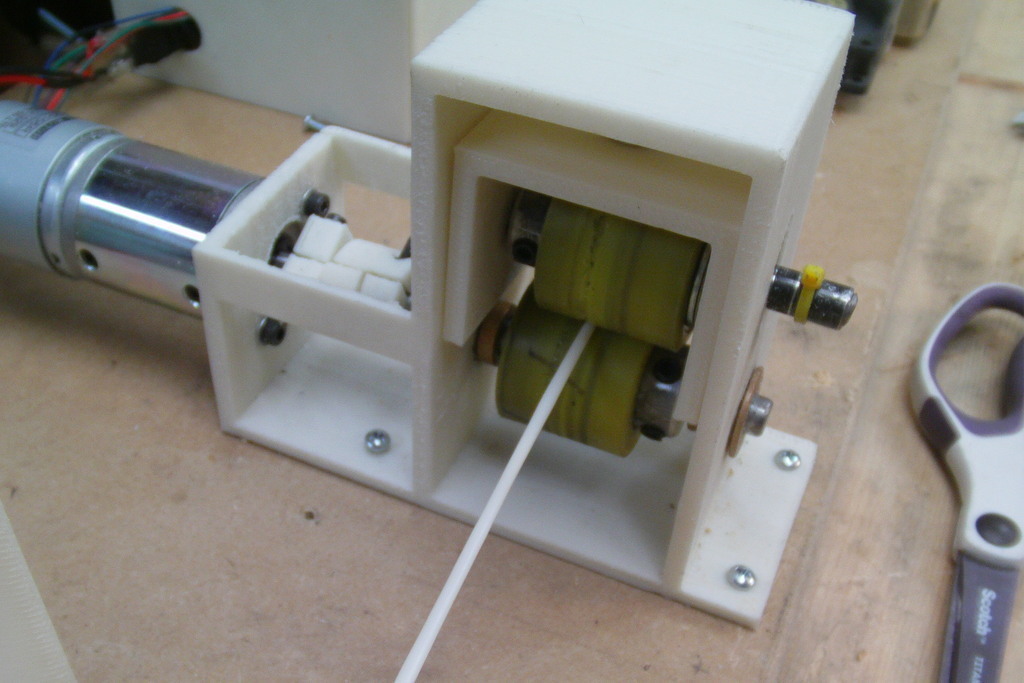

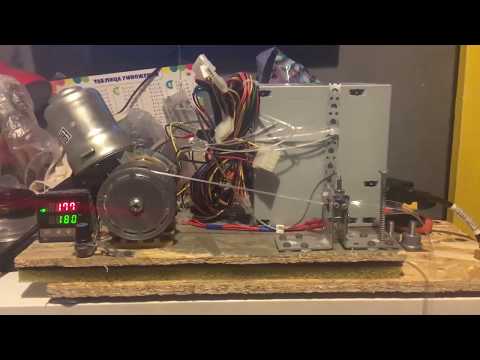

Протянутый сквозь горячее сопло край филамента нужно завязать, и соединить с протяжным и намоточным механизмом. Тот представляет собой шаговый двигатель с редукторами и катушкой. Детали для него можно напечатать на принтере. Скорость намотки делается регулируемой, чтобы лента успевала достаточно нагреваться и менять форму.

Детали для него можно напечатать на принтере. Скорость намотки делается регулируемой, чтобы лента успевала достаточно нагреваться и менять форму.

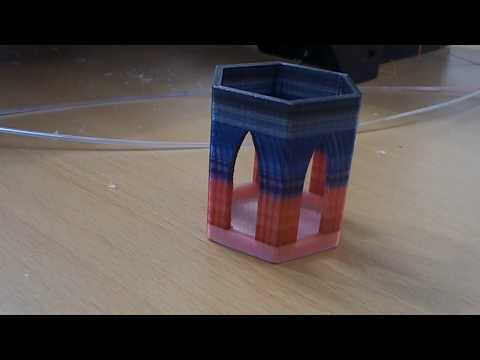

Чтобы стержень получался длинным, ленты перед производством можно склеивать между собой, разогревая кончики до +270-280 градусов Цельсия. Изготовленный в итоге филамент отлично печатает при установке температуры +250-260 градусов Цельсия.

Все необходимое для производства оборудование можно сделать кустарным способом. К нему нет никаких особых требований кроме возможности регулировки. У нагревателя это соответственно температура, а у намоточного механизма скорость вращения катушки. В итоге можно буквально из мусора получать качественный филамент.

Если лента прямая, а она такая и будет если предварительно разравнивать бутылку, то качество печати таким прутком идеальное.

Смотрите видео

Как собрать мини компьютер-планшет на Windows 10 — https://sdelaysam-svoimirukami.ru/7777-kak-sobrat-mini-kompjuter-planshet-na-windows-10. html

html

комиксы, гиф анимация, видео, лучший интеллектуальный юмор.

филамент 3D печать своими руками 3D принтер печатать бутылкой печатаем дома песочница моё

филамент для 3d принтера своими руками или как печатать ПЭТ бутылкой

Народ всем привет! сегодня хочу рассказать и показать как я дошёл до изготовления филамента для 3d печати в домашних условиях.для изготовления нам понадобиться — ПЭТ бутылка от любого напитка, канцелярский нож, паяльник, тиски и форсунка омывателя лобового стекла автомобиля марки ВАЗ 2101 — 2106хочу к видео добавить что филамент можно сделать из любой ПЭТ бутылки,однако есть свои нюансы.Из под сильногазированых напитков бутылки стоить распускать на ленты по 7мм так как плотности пластика бутылки достаточно, а вотпластик из под менее газированных напитков гораздо тоньше и соответственно ленту надо резать шире, порядка 10 мм. Приятного просмотра))\

Приятного просмотра))\

Подробнее

филамент для 3d принтера своими руками или как печатать ПЭТ бутылкой,Howto & Style,самодельный филамент,филамент,filament,своими руками,своими руками дома,самодельный пруток,3d печать,печать отходами,печать бутылкой,ПЭТ бутылка,дешевый пластик,пластиковый пруток,филамент для печати,пруток из ПЭТ,печать пластиковой лентой,пруток из бутылки,как печатать,PET пластик 3d,пластиковая нить,филамент из мусора,в домашних условиях,3Д печать,переработка пластика,из пластиковых бутылок,филамент из бутылок,пэт пластик,экструдер,Народ всем привет! сегодня хочу рассказать и показать как я дошёл до изготовления филамента для 3d печати в домашних условиях.

для изготовления нам понадобиться — ПЭТ бутылка от любого напитка, канцелярский нож, паяльник, тиски и форсунка омывателя лобового стекла

автомобиля марки ВАЗ 2101 — 2106

хочу к видео добавить что филамент можно сделать из любой ПЭТ бутылки,однако есть свои нюансы.

Из под сильногазированых напитков бутылки стоить распускать на ленты по 7мм так как плотности пластика бутылки достаточно, а вот

пластик из под менее газированных напитков гораздо тоньше и соответственно ленту надо резать шире, порядка 10 мм.

Приятного просмотра))

филамент,3D печать,своими руками,3D принтер,печатать бутылкой,печатаем дома,песочница,моё

Еще на тему

своими руками(636)

3D принтер(369)

песочница(687133)

PullStruder: от пластиковой бутылки до ПЭТ-филамента

Середина сентября 2021 г. Я опубликовал видео, в котором показано, как я делал ПЭТ-филамент из пластиковых бутылок.

Я опубликовал видео, в котором показано, как я делал ПЭТ-филамент из пластиковых бутылок.

Это быстрое и грязное видео было просмотрено 50000 раз за 7 месяцев.

Это ясно показывает, что, как и я, люди действительно обеспокоены пластиковым загрязнением и огромным количеством ресурсов.

Этот проект не является «САМЫМ» ответом, но явно может участвовать в глобальной осведомленности по этой теме.

Переработка бутылок в нити в целом является простым процессом. Сегодня я в основном печатаю этой нитью, и более 200 бутылок были превращены в новые «переработанные детали».

Вы увидите, что сможете сделать свой собственный станок PullStruder практически из лома и вторсырья. И по цене меньше, чем цена катушки PETG весом 1 кг!

Я предлагаю этот проект для Hackaday’s 2022 Challenge Round 2: «(Повторное использование, переработка, обновление)

Создание аппаратных решений для переработки материалов, которые в противном случае оказались бы в потоке отходов».

Этот проект должен соответствовать этим целям!

Детали

Реагирование на экспоненциальное увеличение числа перерабатываемых, но не перерабатываемых продуктов представляет собой непреодолимую проблему…

- Было бы неплохо, если бы каждый производитель мог повторно использовать и перерабатывать несколько таких бутылок?

- Было бы неплохо, если бы этот процесс переработки был простым, экономичным и нетоксичным?

- Было бы неплохо, если бы каждый производитель мог легко и свободно изготавливать новые детали из этого переработанного пластика?

- Было бы неплохо, если бы эти детали были прочнее, чем детали, напечатанные на 3D-принтере FDM из ABS, PLA или PETG?

Именно это мы и предлагаем сделать в этом проекте: превратить бутылки в нити.

AI сгенерировал здесь изображения.

Прежде чем идти дальше, давайте посмотрим исходное видео, которое я опубликовал в сентябре 2021 года. равнины», что процесс был «глобально описан», но не объяснен подробно. Так что этот проект здесь, чтобы дать все подробные объяснения о том, как это сделать.

равнины», что процесс был «глобально описан», но не объяснен подробно. Так что этот проект здесь, чтобы дать все подробные объяснения о том, как это сделать.

С сентября ситуация изменилась, общий процесс был консолидирован, и теперь я могу дать гораздо больше подробностей об этой конструкции, ее ограничениях, сильных и слабых сторонах.

Вы узнаете, как изготовить собственную нить, а также как напечатать свой первый логотип Hackaday из переработанного ПЭТ.

Ну, это не совсем мое, так как летом 2021 года появилось несколько видеороликов, дающих некоторую информацию о методе «пульструдинг».

Однако я хотел бы полностью отдать должное за этот метод «пульструдирования» другому французскому «лаГренуйю», который опубликовал это в 2019 году.:

» Эту маленькую круглую проволоку можно использовать в качестве рыболовной проволоки, проволоки для посева или, возможно, даже проволоки для 3D-принтера с очень простым производственным процессом (его нужно протестировать, но я жду своего калиброванного отверстия 1,75!) , Это по-прежнему будет ограничено длиной полосы, но вы можете получить 25 м полосы шириной 2 мм из 1,5-литровой бутылки Coca Cola 😉 »

Большинство других ссылок ориентированы на ведение бизнеса и продажу тяговых машин. . Это не входило в мои намерения, так как я хотел бесплатную, простую в сборке и максимально дешевую машину. Машины, которые я видел, были слишком сложными, ИМХО, и я думал, что смогу сделать одну почти из ничего и почти бесплатно (менее 20 долларов США): повторное использование, переработка, модернизация, как они говорили!

. Это не входило в мои намерения, так как я хотел бесплатную, простую в сборке и максимально дешевую машину. Машины, которые я видел, были слишком сложными, ИМХО, и я думал, что смогу сделать одну почти из ничего и почти бесплатно (менее 20 долларов США): повторное использование, переработка, модернизация, как они говорили!

Принцип довольно прост:

- используйте пластиковую ПЭТ-бутылку

- разрежьте ее на длинную ленту

- заставьте эту ленту пройти через горячий конец при температуре 200°C, и она немедленно сожмется

- медленно потяните нить и регулярно

- печатать!

Первое, что вам нужно сделать, это «подготовить бутылку». Это кажется смешным, но хорошо подготовленная бутылка очень помогает получить красивую и длинную ленту!

Вам придется вырезать дно. Подробности см. в разделе «Подготовка журнала бутылок».

Чтобы получить ленту, вам понадобится бутылкорез. В Интернете есть множество решений для самостоятельной сборки, в большинстве из них используется режущее лезвие. Возможно, это не лучшее решение, так как лезвие очень быстро тупится и менять его придется довольно часто.

Возможно, это не лучшее решение, так как лезвие очень быстро тупится и менять его придется довольно часто.

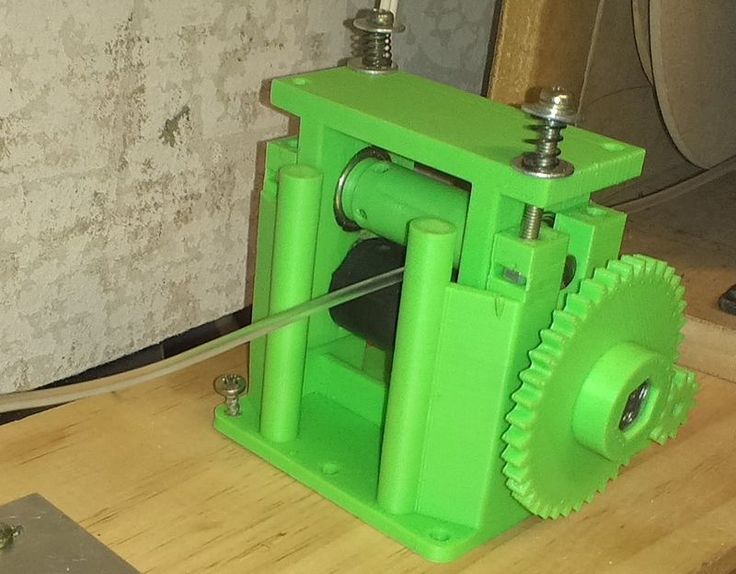

Я видел это решение, которое очень хорошо задокументировано «laGrenouille» (сайт очень часто не работает) и из которого я мог почерпнуть идею и объяснить ее в журнале резака для бутылок.

Эта гениальная идея заключается в использовании двух острых роликовых подшипников в качестве режущих лезвий.

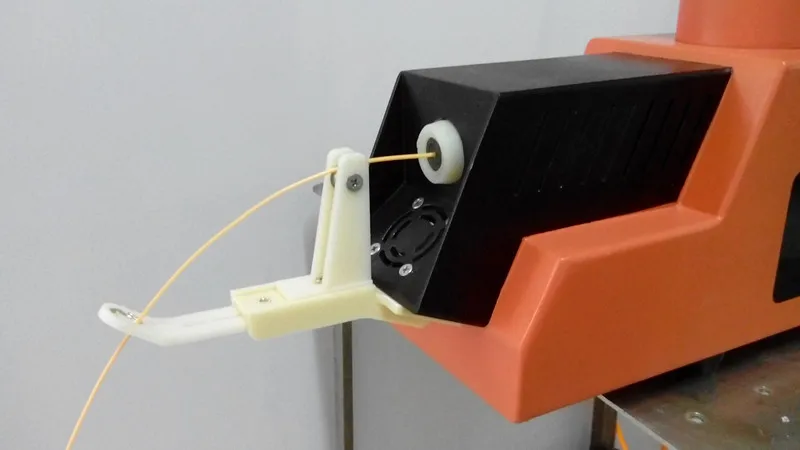

Одна картинка стоит многих слов! Итак, вот последний резак.

Вам просто нужно вставить «бок» бутылки в маленькую выемку, которую вы видите на переднем «пальце», она пройдет через ролики и разрежется на красивую ленту. См. подробности в журнале «Использование резака для бутылок»

Лента после ручной намотки будет вставлена в держатель катушки и готова к работе на машине PullStruder!

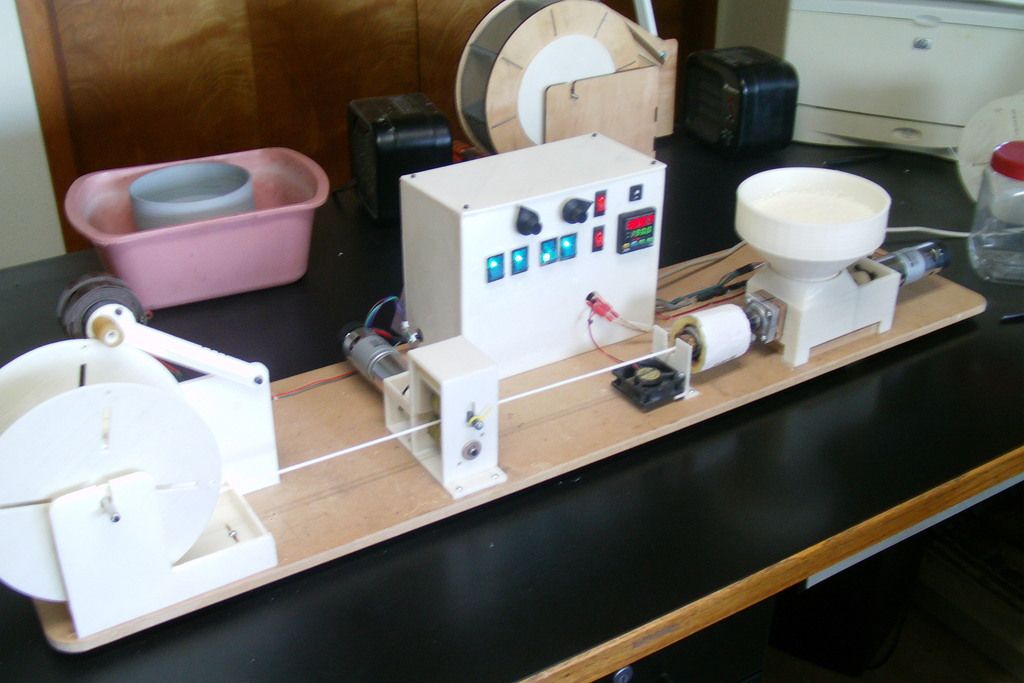

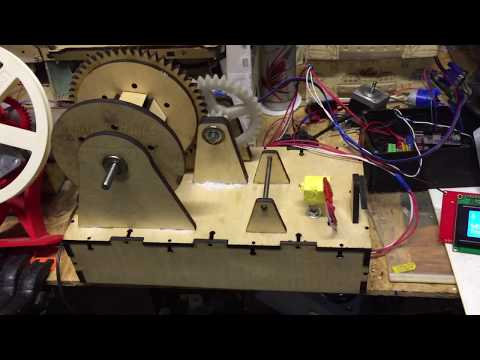

Теперь мы вступаем в «высокотехнологичную сторону силы», нам нужна машина PullStruder!

И скоро ты увидишь, что его можно построить почти полностью из металлолома!

. ..

..

Подробнее »

Посмотреть все подробности

- 1

×ПИД-регулятор Rex C100 + статическое реле + термопара

15 долларов США - 1

×AC 220V 220 Напряжение 110Вт Керамическая вилка Ленточный нагреватель из нержавеющей стали 30ммx30мм

5 долларов США - 1

×Мотор стеклоочистителя Bosch 954 065 (или аналогичный!)

повторно используйте плохо использованную бутылку!

Джей Пи Глейзес •

18. 10.2022 в 14:28 •

10.2022 в 14:28 •0 комментариев

Может случиться так, что при вытягивании ленты образуется такая «капля»…

Часто это происходит из-за плохо обрезанной ленты… К счастью, такое случается нечасто.

Итак, первый совет: всегда вручную водите пальцами по нити, чтобы дважды проверить ее качество перед печатью!

Но зачем выбрасывать эту бедную нить? Почему бы не использовать его для чего-то другого?

Надя подала мне блестящую идею: попробовать использовать его как леску для триммера…

И знаете что? Оно работает !

Хорошо, перестаньте шутить, это действительно работает, но нить может быть слишком маленькой для таких больших триммеров, как моя машинка. Тем не менее, он идеально подходит для стрижки британских газонов (луговая трава с гладкими стеблями)!

Так что, если вы хотите, вы можете построить второй хот-энд большего диаметра, способный съесть большую ленту, чтобы произвести более прочную леску для триммера!

Повторное использование, переработка, переработка, как говорили.

.. вечная история

.. вечная история Заключительное видео для #HackadayPrize

Джей Пи Глейзес •

17.10.2022 в 19:03 •0 комментариев

Я знаю, что вступление и музыка немного деморализуют… но я думаю, что мой французский акцент поднимет настроение!

Попытка ИИ создать заставку

Джей Пи Глейзес •

29.09.2022 в 08:04 •3 комментария

Мой сын пытался создать красивую заставку для проекта.

Он предпринял несколько попыток, используя силу ИИ Midjourney. И результаты весьма впечатляющие!

- белый:

- кровавый:

- зеленый:

- рука:

Скажи мне, какой ты предпочитаешь !

Дитя PullStruder

Джей Пи Глейзес •

24.09.2022 в 07:59 •0 комментариев

Эффект «сотой обезьяны» — это гипотетический феномен, при котором новое поведение или идея быстро распространяются необъяснимыми средствами от одной группы ко всем связанным группам после того, как критическое число членов одной группы демонстрирует новое поведение или признает новую идею.

Le «100e Singe» также занимает третье место в окрестностях Тулузы, наполовину ферма, наполовину офис, в сочетании с сельскохозяйственным инкубатором, который приветствует и экспериментирует с новыми формами работы: кооперативы, совместные, со значением и влиянием на основные социальные проблемы

Следуя духу «реконструкции повторного использования и переработки», они решили построить PullStruder, и результат оказался крутым.

Спасибо, Вильям, и за картинку, и за пиво!

заточка роликовых подшипников

Джей Пи Глейзес •

19.09.2022 в 10:11 •0 комментариев

Заточка подшипников необходима для получения хорошей острой кромки под углом 90° на каждом роликовом подшипнике.

Установите два подшипника на 8-мм стержень, затем отшлифуйте окружность на ленточной шлифовальной машине.

В отличие от того, что делаю я, ВЫ ДОЛЖНЫ НОСИТЬ ПЕРЧАТКИ…

Затем сгладьте края каждого подшипника.

Вот и все, ваши подшипники готовы к установке на ленторез.

Обнаружение конца ленты

Джей Пи Глейзес •

18. 07.2022 в 09:42 •

07.2022 в 09:42 •0 комментариев

Вот как я сделал это простое, но эффективное обнаружение конца ленты:

Я просто подключил два концевых выключателя (снятых со старой микроволновой печи) параллельно выключателю шнура питания.

Вот схемы, очень простые!

Таким образом, исходный переключатель все еще активен и позволяет запускать операции. Нагреватель может быть включен, а когда температура достигнута, двигатель стеклоочистителя также может быть включен.

Затем лопатку можно вставить под нить. Этого достаточно, чтобы замкнуть переключатели S3 и S4, соединенные последовательно с манипулятором.

Теперь вы можете выключить выключатель шнура питания. Шнур будет оставаться под напряжением до тех пор, пока не будет отпущена кнопка S3 или S4.

файлы stl доступны здесь. Имейте в виду, что нить накала должна давить на переключатели… возможно, вам придется адаптировать эту конструкцию к геометрии вашего пуллструдера!

После того, как закончите, он работает как шарм!

Добавление PET в прошивку Prusa

Джей Пи Глейзес •

12.07.2022 в 07:01 •0 комментариев

Чтобы иметь значения по умолчанию для ПЭТ, я изменил стандартную прошивку Prusa.

Вот как я это сделал:

Вам нужно изменить только два файла. Я только что заменил значения «PP», так как я не использую этот тип нити:

, а затем я сделал то же самое здесь

. Как вы можете видеть, настройки «PET» указывают на PP_PREHEAT_HOTEND_TEMP. Это делает трюк!

И я также изменил исходное «PET» на «PETG», чтобы избежать путаницы…

Добавление датчика окончания нити

Джей Пи Глейзес •

11. 07.2022 в 14:05 •

07.2022 в 14:05 •0 комментариев

Лучший способ справиться с «малой» длиной нити накала — добавить датчик биения накала.

Мой Prusa i3 mk2s не был оснащен таким устройством… Поэтому я добавил его!

Начнем с видео:

Полное описание и 3d модель здесь: https://www.thingiverse.com/thing:5136321

Из соображений надежности я решил использовать концевой выключатель вместо оптического датчика.

Они очень дешевые, легко найти на алиэкспресс

https://s.click.aliexpress.com/e/_9AZ9pUЯ использую нормально открытый переключатель, чтобы контакт замыкался при вставке нити.

Прошивка Prusa легко модифицируется для активации опции выхода нити накала.

Запускает команду Gcode G600, как только нить обрезается. Это обычная команда для смены нити.

Датчик защелкивается на экструдере без какого-либо винта. Даже крышка вставляется и фиксируется с помощью филаментной «заклепки» (см. рисунок на твитевре).

Датчик разработан специально для этого типа переключателя…

Два провода переключателя идут к разъему Y_Max на плате mini Rambo. Они подключаются к контактам S и — разъема. Нет полярности, вы можете поменять местами два контакта!

Компилировать прошивку Prusa довольно просто, так как все с открытым исходным кодом. Рекомендации по компиляции приведены здесь, на странице Prusa в Github.

Клонируйте этот репозиторий на свой ПК, и необходимо изменить 4 файла, чтобы активировать датчик биения нити накала для Prusa i3 mk2S. Весь код уже есть, просто раскомментируйте эти строки и скомпилируйте!

Но если лень, вот .hex для модифицированной прошивки (Prusa i3 mk2s filament 1.75 с датчиком биения)

безопасность от поражения электрическим током

Джей Пи Глейзес •

27. 05.2022 в 13:06 •

05.2022 в 13:06 •0 комментариев

Я просто добавил несколько распечатанных на 3D-принтере деталей для защиты от сетевого напряжения.

Эти детали могут быть добавлены к:

- клемма блока нагревателя

- ПИД-регулятор (задняя сторона)

- статическое реле

Они защищают только сетевое напряжение, а не низкоуровневое постоянное напряжение ПИД-регулятора или статическое реле.

файлы stl доступны здесь: PullStruderProtect.zip

слияние двух нитей в более длинную

Джей Пи Глейзес •

13.05.2022 в 19:22 •0 комментариев

Для достижения этой цели я просто использовал свой паяльник!

Я просверлил кусок алюминия по диаметру наконечника утюга и использовал его, чтобы расплавить нить в трубку из ПТФЭ.

Посмотрите это видео, чтобы лучше понять!

Белый зажим для удержания утюга на подставке можно найти на моем канале thingiverse здесь.

Просмотреть все 16 журналов проекта

Нравится этот проект?

Делиться

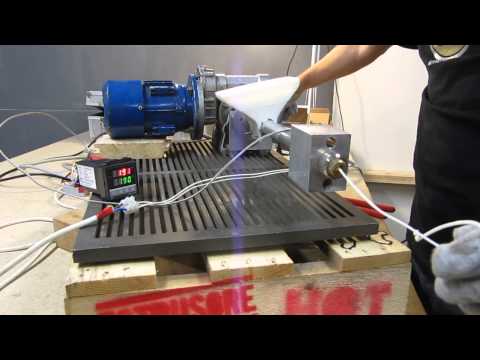

Переработка ПЭТ-бутылок в нить: пошаговое руководство по измельчению и экструзии

Наш опыт экструзии ПЭТ-бутылок в нить для 3D-печати: пошаговое руководство по измельчению и экструзии.

В этом исследовании мы подготавливаем ПЭТ-бутылки, измельчаем их и выполняем несколько шагов настройки, чтобы найти оптимальные параметры экструзии. Анализируется качество нити.

Анализируется качество нити.

1. Общие сведения: исследование переработки

В этом документе показан процесс переработки ПЭТ. В нем объясняется, как ПЭТ-бутылки были измельчены до тонкого измельчения с помощью SHR3D IT Recycler и последующей экструзии в машине для производства нити 3devo. В нем рассматриваются важные моменты, которые следует учитывать при измельчении и экструдировании ПЭТ.

Обратите внимание, что этот документ является только указанием на экструзию ПЭТ, для разных сортов ПЭТ могут потребоваться разные настройки.

Таблица 1: Название материала и свойства

| Материал | ПЭТ (полиэтилентерефталат) |

| Температура плавления | 225°С |

| Продолжительность сушки | 4 часа |

| Температура сушки | 140°С |

2. Перед экструзией

2.1. Подготовка ПЭТ-бутылок перед измельчением

Перед экструдированием ПЭТ-бутылки необходимо измельчить. Начнем с очистки бутылок, потому что важно, чтобы измельчение производилось из чистых ПЭТ-бутылок без каких-либо присутствующих загрязнений! Очистка производится горячей водой, скрабами и жидкостью для очистки тормозов, чтобы избавиться от всех этикеток и клея. Когда бутылки полностью очищены, с них нужно снять две последние детали: крышку и защитную пломбу. Защитную пломбу удаляют, разрезая ее и стягивая с бутылки (показано на рис. 1). После очистки бутылок их оставляют сохнуть (показано на рисунке 2).

Начнем с очистки бутылок, потому что важно, чтобы измельчение производилось из чистых ПЭТ-бутылок без каких-либо присутствующих загрязнений! Очистка производится горячей водой, скрабами и жидкостью для очистки тормозов, чтобы избавиться от всех этикеток и клея. Когда бутылки полностью очищены, с них нужно снять две последние детали: крышку и защитную пломбу. Защитную пломбу удаляют, разрезая ее и стягивая с бутылки (показано на рис. 1). После очистки бутылок их оставляют сохнуть (показано на рисунке 2).

Бутылки в их первоначальной форме слишком велики, чтобы их можно было измельчить в «SHR3D IT». На рисунках 3, 4 и 5 показано, как вакуумный насос используется для усадки бутылок. Бутылки ставятся на пробитый пенопластовый блок. Отверстие соединено с патрубком вакуумного насоса. Когда бутылка сжимается до наименьшего размера, ее слегка нагревают, чтобы она сохранила свою форму. Нагрев осуществляется только в течение нескольких секунд при температуре 200°C. Иногда после этого бутылки могут быть слишком широкими. Бутылки легко сложить еще раз, сильно надавив на них, чтобы бутылка сохраняла свою сложенную форму.

Бутылки легко сложить еще раз, сильно надавив на них, чтобы бутылка сохраняла свою сложенную форму.

После сжатия пару бутылок разрезают с помощью пилы и ножниц. Оба способа были хороши для разрезания бутылок на более мелкие части.

Испытывались как целые, так и разрезанные бутылки. Это привело к выводу, что измельчение целых бутылок работает лучше. Когда шредер захватывает объект, он легко втягивает весь объект в машину. При измельчении отрезанных кусков машина должна захватывать больше объектов при том же объеме материала.

2.2. Измельчение ПЭТ-бутылок на измельчение

Это «старый» отчет, который мы написали с помощью Shr3d It. Теперь мы перешли на наш новый гибрид GP20, но все еще должны обновить этот отчет.

Ниже показан процесс измельчения ПЭТ-бутылок в «SHR3D IT»:

- Сначала необходимо очистить SHR3D IT. Важно, чтобы в SHR3D IT не осталось старого материала. Если машина не очищена должным образом, измельченный материал будет загрязнен другими материалами.

Это приведет к плохим результатам при экструзии измельченного ПЭТ.

Это приведет к плохим результатам при экструзии измельченного ПЭТ. - Теперь бутылки можно помещать в измельчитель. Важно, чтобы во время измельчения горлышко бутылки было обращено вниз. Открытие бутылки даст измельчителю хорошую поверхность и края, за которые можно будет схватиться.

- Иногда стержень не цепляется за бутылку. Когда возникает эта проблема, решение состоит в том, чтобы толкнуть бутылку палкой на стержень. Когда стержень испытывает давление со стороны бутылки, он цепляется за бутылку. Никогда не давите руками на бутылку и никогда не опускайте руки в бункер! Всегда используйте какой-либо предмет для опускания бутылок. Никогда не позволяйте палке приближаться к стержню, это может быть очень опасно!

- Когда ящик заполнен, рекомендуется измельчить все содержимое ящика. Это обеспечит хорошее измельчение измельченного материала (показано на рис. 7).

3. Эксперимент по экструзии

ПЭТ является очень гигроскопичным материалом. Поэтому ПЭТ высушивали в течение 4 часов при температуре 160 °С. Между тем, просматривая некоторые прошлые тесты с измельченным ПЭТ, были обнаружены некоторые ранее использовавшиеся настройки. Температура этих настроек была повышена на +- 10 °C и использовалась в качестве эталона для проведения первой серии испытаний.

Поэтому ПЭТ высушивали в течение 4 часов при температуре 160 °С. Между тем, просматривая некоторые прошлые тесты с измельченным ПЭТ, были обнаружены некоторые ранее использовавшиеся настройки. Температура этих настроек была повышена на +- 10 °C и использовалась в качестве эталона для проведения первой серии испытаний.

3.1. Запуск: Очистка экструдера

ПЭТ и ПЭТГ (и большинство других высокополярных полимеров) не могут оставаться внутри машины, поскольку оба полимера гигроскопичны по своей природе, что означает, что они будут поглощать влагу (воду) из атмосферы, что приведет к уменьшению количества нити. качество при последующей экструзии за счет гидролиза. Гидролиз представляет собой форму деградации полимера; небольшое количество влаги будет гидролизовать ПЭТ в фазе плавления, что приведет к снижению молекулярной массы. Снижение молекулярной массы означает снижение механических свойств (т.е. более хрупкие материалы). Когда происходит гидролиз, ковалентные связи в полимерных цепях разрываются.

Другая причина, по которой ПЭТ и ПЭТГ не могут оставаться внутри машины, связана с их молекулярной структурой, содержащей атомы кислорода. Хотя их молекулярные структуры различны, они оба содержат кислород, который может существенно «атаковать» молекулы, если они слишком долго остаются при высокой температуре.

Перед экструзией машина была очищена с помощью средства Devoclean MidTemp, которое можно купить здесь:

Не стесняйтесь запросить цену на Devoclean MidTemp

После того, как устройство для изготовления нити было полностью очищено, его нагрели до желаемой температуры и ПЭТ вставляли в бункер до тех пор, пока весь чистящий материал не вышел из ствола.

После экструзии описанный выше метод был использован в обратном порядке. Devoclean MidTemp работал до тех пор, пока весь ПЭТ не вышел из машины, а из сопла не выходил только Devoclean. Devoclean MidTemp может оставаться в экструдере после завершения экструзии.

3.2. Результаты экструзии

После того, как материал измельчен и высушен (показано на рис. 8), он готов к экструзии. Устройство для изготовления нити использовалось для экструзии измельченного ПЭТ. Ниже приведены результаты испытаний. Здесь мы показываем настройки, используемые для каждого теста, наблюдение за некоторыми образцами нити и заключение теста, включая рекомендации по настройкам для следующего теста.

8), он готов к экструзии. Устройство для изготовления нити использовалось для экструзии измельченного ПЭТ. Ниже приведены результаты испытаний. Здесь мы показываем настройки, используемые для каждого теста, наблюдение за некоторыми образцами нити и заключение теста, включая рекомендации по настройкам для следующего теста.

3.2.1. Результат #1

После сушки ПЭТ был подготовлен для экструзии. Настройки, использованные для этой экструзии, показаны в таблице 2. Эти настройки были основаны на предыдущем тесте, проведенном с ПЭТ, и тепловых свойствах из таблицы 1.

Таблица 2: Начальные настройки экструзии мм) Наблюдения На рисунке 9 представлена фотография экструзии ПЭТ. Нагреватель 4 Нагреватель 3 Нагреватель 2 Нагреватель 1 Уставка нагревателя 260°С 260°С 260°С 260°С Скорость шнека 5 об/мин Скорость вентилятора накаливания 50%  Экструдированный ПЭТ сильно закручивался. Это вызвано высокими температурами, используемыми для этой экструзии. Горячий материал является жидким и будет падать на вентиляторы мимо уже твердого материала. Это приведет к закручиванию материала. Большую часть времени материал дергался, когда достигал съемников. Это привело к застреванию нити в съемнике. Небольшое количество полученной нити видно на рисунке 9.. На рисунке 10 также видно, что нить содержит несколько пузырьков. Эта проблема также связана с высокими температурами.

Экструдированный ПЭТ сильно закручивался. Это вызвано высокими температурами, используемыми для этой экструзии. Горячий материал является жидким и будет падать на вентиляторы мимо уже твердого материала. Это приведет к закручиванию материала. Большую часть времени материал дергался, когда достигал съемников. Это привело к застреванию нити в съемнике. Небольшое количество полученной нити видно на рисунке 9.. На рисунке 10 также видно, что нить содержит несколько пузырьков. Эта проблема также связана с высокими температурами.

Заключение

Материал закручивался, что не годится для экструзии нити. Завихрения и пузырьки на нити возникают из-за того, что материал слишком теплый. Поэтому мы уменьшим температуру нагревателя два и один для следующего теста.

3.2.2. Результат #2

Чтобы нить не закручивалась, температуры первого и второго нагревателей были снижены. Настройки, использованные для этого теста, показаны в таблице 3.

Таблица 3: Измененные параметры экструзии (примечание: охлаждение вентилятором зависит от комнатной температуры)

| Тест 2 (2,85 мм) | Нагреватель 4 | Нагреватель 3 | Нагреватель 2 | Нагреватель 1 |

| Уставка нагревателя | 260°С | 260°С | 240°С | 240°С |

| Скорость шнека | 5 об/мин | |||

| Скорость вентилятора накаливания | 80% |

Наблюдения

Выдавливание с этими настройками было не очень. Материал вышел слишком холодным. Это заставило нить затвердевать вокруг сопла, забивая его (показано на рисунках 11 и 12).

Немного подкрутив нагреватели, нить накала вышла из сопла с новой проблемой. Материал затвердел по краям сопла, но остался жидким в середине. Твердые части сопла начали работать как изолятор. Это поддерживало материал в середине достаточно теплым, чтобы сохранять его жидкое состояние. Твердый материал на краях сопла уменьшил диаметр сопла, что привело к плохим результатам испытаний. Эта проблема хорошо видна на рис. 13.9.0003

Твердые части сопла начали работать как изолятор. Это поддерживало материал в середине достаточно теплым, чтобы сохранять его жидкое состояние. Твердый материал на краях сопла уменьшил диаметр сопла, что привело к плохим результатам испытаний. Эта проблема хорошо видна на рис. 13.9.0003

Мы также обнаружили, что нить все еще содержит несколько пузырьков. Это означало, что материал в стволе все еще был слишком горячим.

Заключение

Самая большая проблема, которую мы обнаружили во время этого теста, заключалась в том, что сопло было слишком холодным для хорошей экструзии. Холодное сопло заставило нить затвердеть, превратив материал в своего рода изолятор, иначе оно полностью забило бы сопло. Чтобы сопло было достаточно теплым для экструзии, все сопло было окружено стекловатой, как показано на рис. 14. Еще одной проблемой был материал в цилиндре, который все еще был слишком теплым. Это привело к появлению пузырей на нити. Чтобы этого не произошло, четвертый и третий нагреватели были опущены. Нагреватели один и два были немного увеличены, чтобы нить накала не затвердевала вокруг сопла. Мы обнаружили, что нить все еще вращалась.

Нагреватели один и два были немного увеличены, чтобы нить накала не затвердевала вокруг сопла. Мы обнаружили, что нить все еще вращалась.

ПЭТ-бутылки изготавливаются методом литья под давлением. Большинство материалов, используемых для литья под давлением, имеют очень низкую вязкость расплава и имеют очень узкое окно перехода от жидкого к твердому. Это затрудняет экструзию этих материалов, потому что в расплавленном состоянии материал очень жидкий, а несколько градусов ниже придают материалу очень твердое состояние. Это затрудняет формирование нити без разрушения под собственным весом, как это было видно в предыдущих тестах. В следующем тесте мы будем экструдировать нить диаметром 1,75 мм вместо 2,85 мм. Мы надеемся, что это предотвратит разрушение нити накала под собственным весом.

3.2.3. Результат #3

Пара вещей изменилась по результатам предыдущего теста. Все нагреватели были настроены на 240 °C, диаметр был изменен с 2,85 мм до 1,75 мм, а сопло было лучше изолировано стекловатой. Настройки, использованные для этого теста, показаны в Таблице 4 ниже.

Настройки, использованные для этого теста, показаны в Таблице 4 ниже.

Таблица 4: Модифицированные параметры экструзии (примечание: охлаждение вентилятором зависит от комнатной температуры)

| Тест 3 (1,75 мм) | Нагреватель 4 | Нагреватель 3 | Нагреватель 2 | Нагреватель 1 |

| Уставка нагревателя | 240°С | 240°С | 240°С | 240°С |

| Скорость шнека | 5 об/мин | |||

| Скорость вентилятора накаливания | 80% |

Наблюдения

Нить, экструдированная с этими настройками, была намного лучше, чем в предыдущих тестах. Все пузырьки исчезли, материал перестал забиваться в сопле и нить перестала закручиваться. Средний диаметр нити был около 1,75 мм. Единственная небольшая проблема заключалась в том, что нить вокруг сопла была слишком холодной. Из-за этого в нити накала образовались твердые кусочки прямо перед охлаждением вентиляторами (показано на рис. 15).

Из-за этого в нити накала образовались твердые кусочки прямо перед охлаждением вентиляторами (показано на рис. 15).

Заключение

Нить накала стала намного лучше с новыми настройками и изолированным соплом. Единственная небольшая проблема заключалась в том, что на нити были твердые кусочки. Чтобы получить ровную нить без жестких кусков, в следующем испытании температура четвертого нагревателя была увеличена.

3.2.4. Результат #4

В последнем тесте была экструдирована хорошая нить, единственная проблема заключалась в том, что время от времени образовывались твердые куски. Поэтому первый нагреватель был установлен на несколько более высокую температуру. Окончательные использованные настройки показаны в таблице 5 ниже.

Таблица 5: Измененные параметры экструзии (примечание: охлаждение вентилятором зависит от комнатной температуры)

| Тест 4 (1,75 мм) | Нагреватель 4 | Нагреватель 3 | Нагреватель 2 | Нагреватель 1 |

| Уставка нагревателя | 240°С | 245°С | 240°С | 245°С |

| Скорость шнека | 5 об/мин | |||

| Скорость вентилятора накаливания | 80% |

Наблюдения

Установлено, что для хорошей экструзии нагреватель необходимо увеличить на 5°С. Когда температура нагревателя превышала 245°С, нить выходила слишком жидкой и снова начинала закручиваться. Нить, полученная с этими настройками, была хорошей. Как показано на рисунках 16 и 17, нить была идеально круглой и имела гладкую поверхность. На графике 1 показана толщина нити этой экструзии. Здесь видно, что диаметр нити соответствовал этим настройкам.

Когда температура нагревателя превышала 245°С, нить выходила слишком жидкой и снова начинала закручиваться. Нить, полученная с этими настройками, была хорошей. Как показано на рисунках 16 и 17, нить была идеально круглой и имела гладкую поверхность. На графике 1 показана толщина нити этой экструзии. Здесь видно, что диаметр нити соответствовал этим настройкам.

Заключение

Важно, чтобы при экструдировании измельченного ПЭТ сопло не нагревалось. Это делается путем изоляции сопла стекловатой (показано на рисунке 18). Также важно установить один нагреватель не ниже 245°C. Если эти меры предосторожности не будут приняты, часть нити, скорее всего, затвердеет в сопле и полностью его заклинит. Изготовление нити из измельченного ПЭТ будет лучше всего, если она будет диаметром 1,75 мм. При использовании более толстого диаметра нить, вероятно, сожмется под собственным весом, что приведет к закручиванию нити и ее заклиниванию в датчике нити накала.

Всего комментариев: 0