Пруток из пэт бутылки для 3d принтера: очередной станок по переработке PET бутылок в пруток для 3D принтера.

Содержание

нить из пластиковых бутылок, как сделать производство филамента

Изготавливая самостоятельно филаменты для печати на 3D-принтере, пользователь может значительно сэкономить средства, затрачиваемые на расходные материалы. Пластиковую нить для печати можно изготовить из ПЭТ-бутылок. Рассмотрим, какие бутылки для этого подойдут, порядок изготовления филамента, а также достоинства и недостатки данного метода.

Можно ли сделать пластик для 3D-принтера из ПЭТ-бутылок?

При изготовлении пластиковой нити для 3D-печати рекомендуется использовать следующие виды бутылок из полиэтилентерефталата:

- Голубые. Такие бутылки имеют самый жесткий пластик, но в расплавленном виде он будет наиболее текучим из всех.

- Белые и зеленые. Пластик у этих бутылок мягче, чем у голубых. В расплавленном виде материал более густой.

- Коричневые. У таких бутылок самый мягкий пластик. В расплавленном виде он отличается большой вязкостью (похож на ABS-филамент).

Как сделать нить своими руками и печатать пластиковыми бутылками?

Подготовительные работы

Перед началом производства нити бутылки следует распустить на ленты.

Мягкие бутылки имеют более тонкий пластик, поэтому их лучше распускать на ленты по 10 мм.

Тару с материалом средней жесткости или более жестким пластиком можно нарезать на тонкие ленты, толщиной около 7 мм.

Инструменты для создания нити для 3D-принтера из ПЭТ-бутылок

Для создания филамента из ПЭТ-бутылок потребуются следующие инструменты:

- канцелярский нож или бутылкорез;

Важно! При выборе бутылкореза необходимо обратить внимание на точность резки пластика. Ширина разных отрезаемых полос не должна отличаться более чем на 0,1 мм.

- духовой шкаф;

- дробилка для пластика;

- самодельный вертикальный экструдер — он имеет металлическую трубу со шнеком из сверла, который вращается при помощи шагового двигателя, и сопло с двумя нагревателями от 3D-принтера;

- вращающийся стол;

- большой таз;

- холодная вода.

Пошаговая инструкция

Производство нити из ПЭТ-бутылок для печати на 3D-принтере осуществляется в следующем порядке:

- Нарезанные пластиковые бутылки необходимо сплавить в духовом шкафу при температуре 180 °С.

Время плавления зависит от количества бутылок.

Время плавления зависит от количества бутылок.

Справка. На плавление 10 пластиковых бутылок уйдет примерно 40 минут.

- По окончании плавления пластик должен полностью остыть. Вся лишняя влага испарится из материала, и он кристаллизуется. По внешнему виду полимер напоминает стекло.

- Остывший материал необходимо перемолоть в дробилке на более мелкую фракцию.

- Далее дробленый пластик засыпается в вертикальный экструдер. Вращающийся шнек перемещает молотый полимер в нижнюю часть устройства к соплу с нагревателями. Пластик начинает плавиться.

- Выходя из сопла, расплавленный ПЭТ-пластик попадает в таз с холодной водой, который расположен на вращающемся столе. Вращение стола позволит предотвратить слипание материала. Нить необходимо максимально быстро охладить, чтобы он стал гибким и прозрачным. В этом случае его можно использовать для 3D-печати.

- Перед использованием самодельного филамента для печати его следует хорошо просушить.

Так как при наличии большого количества влаги нить расплавленного пластика будет выходить из экструдера в виде пены. Сушить мотки нити рекомендуется в закрытой таре с силикагелем при температуре 50–60 °С. Для этого можно использовать духовку или просто расположить тару на батарее отопления.

Так как при наличии большого количества влаги нить расплавленного пластика будет выходить из экструдера в виде пены. Сушить мотки нити рекомендуется в закрытой таре с силикагелем при температуре 50–60 °С. Для этого можно использовать духовку или просто расположить тару на батарее отопления.

При использовании готовой нити для 3D-печати на принтере следует учесть несколько нюансов:

- Печатать изделие нужно на холодном столе, температура которого не превышает 35 °С. Такое ограничение температурного режима связано с тем, что пластик должен быстро остыть до температуры ниже 70 °С. В противном случае материал может практически полностью потерять свои прочностные свойства.

- Температура экструдера должна быть около 265 °С. Но она может отличаться в зависимости от скорости печати и типа пластика, из которого произведен филамент.

- Если подающий механизм 3D-принтера состоит из латуни, то на ролик лучше надеть тонкостенный шланг из резины. Он не даст ПЭТ-нити скользить.

Плюсы и минусы использования бутылок для создания пластика

Основным достоинством переработки ПЭТ-бутылок на пластиковые нити для 3D-печати является то, что можно сэкономить на покупке промышленных филаментов и переработать ненужную тару, которая при вывозе на свалки сильно загрязняет окружающую среду.

Из недостатков использования самодельного филамента следует выделить:

- можно печатать изделия только на низкой скорости, так как при ее повышении нить рвется;

- требуется дробилка для помола материала и отдельный экструдер для переправления пластика;

- невозможно напечатать крупные по размеру изделия, так как длина нити ограничена.

Самостоятельное производство нитей для 3D-печати — это отличный способ сэкономить на расходных материалах и переработать ненужные ПЭТ-бутылки. Самодельные филаменты близки по свойствам к покупным. Поэтому с их помощью можно печатать небольшие изделия отличного качества.

- 14 марта 2021

- 11830

Получите консультацию специалиста

🛠 Филамент для 3д печати из ПЭТ бутылок 👈

Пару лет назад я пробовал печатать пластиковыми бутылками, то был просто эксперимент, пластик мне не понравился и я забросил это дело. За эти два года много кто освоил печать бутылками и в Интернете можно найти много интересных станков для протяжки филамента. Я бы врядли вернулся к этой теме, но сегодня пойдёт речь о переработке бутылок в пластик для 3д-печати.

У меня за неделю на выброс скапливается пару бытылок от молока и одна пятилитровая бутылка от фильтрованной воды. Выбрасывать бутылки очень жалко, поэтому я решил попробовать второй раз.

Сначала с помощью ручного насоса и крышки с ниппелем от велокамеры накачиваю бутылку воздухом, потом надутую бутылку вращаю над газовой горелкой, все неровности на бутылке разглаживаются и бутылка превращается в ровный баллон. Тут надо сказать пару слов о технике безопасности, будьте очень осторожны с огнём, а также спускайте воздух перед тем, как открутить крышку от бутылки. У меня пару раз бутылка улетала из рук с характерным хлопком, один раз почти попал бутылкой в окно.

Тут надо сказать пару слов о технике безопасности, будьте очень осторожны с огнём, а также спускайте воздух перед тем, как открутить крышку от бутылки. У меня пару раз бутылка улетала из рук с характерным хлопком, один раз почти попал бутылкой в окно.

Из пары подшипников я сделал бутылкорез, на самом деле подойдёт любой, главное чтобы ленты из пластика получались максимально ровными. Я режу полоски шириной один сантиметр, но всё зависит от толщины пластика, для некоторых будет достаточно 7-9 миллиметров.

Из одной пятилитровой бутылки получается примерно 18 метров ленты или 50 грамм пластика. Значит чтобы получить килограмм халявного филамента мне нужно переработать 20 бутылок. Сразу скажу, что если вы можете позволить себе купить пластик, то заниматься бутылками вам точно не стоит, разве что только вам как и мне жалко их выбрасывать.

Итак, теперь самое интересное, покажу процесс производства прутка для 3д-печати. Первые пару бутылок я протянул вручную, занятие очень долгое, поэтому если тянуть пластик из бутылок постоянно, то лучше сразу делать редуктор.

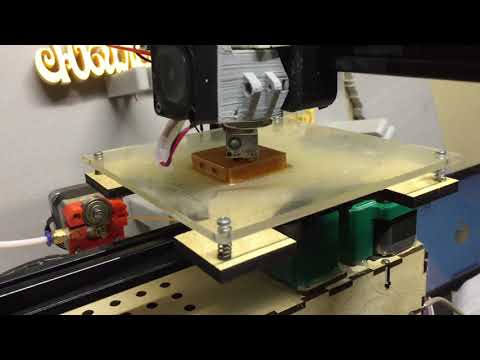

Для протяжки прутка я взял нагревательный блок и старое сопло, керамический нагреватель и терморезистор стандартные от 3д-принтера. Сопло рассверлил сверлом 1.8 мм. На алюминиевый блок одет силиконовый чехол и вся эта конструкция вставлена в алюминиевый п-образный профиль с отверстием под сопло и прорезями под нагреватель и провода. Совственно нагреватель ничем не закреплён, он просто держится в алюминиевом профиле за счёт силиконового чехла.

Несколько первых метров я тянул руками, пальцы быстро устают и начинают болеть. я взял пустую катушку от пластика, зацепил туда бутылочный филамент и дело пошло бодрее, пальцы больше не уставали. Не могу сказать точно, наверное одну бутылку я тянул около получаса.

Несколько слов об электронике, можно взять всё от 3д-принтера с прошивкой Марлин. Я же всё сделал по своему, использовал микроконтроллер ESP8266, написал прошивку и панель управления на HTML-странице. Станок по WIFI подключается к телефону и так им можно управлять. Пока прошивка сырая, сделан лишь базовый функционал, я не знал буду ли я вообще делать этот станок, поэтому всё в таком исполнении на быструю руку.

Пока прошивка сырая, сделан лишь базовый функционал, я не знал буду ли я вообще делать этот станок, поэтому всё в таком исполнении на быструю руку.

Первые метры пластика готовы, попробуем что-нибудь напечатать. Информация для тех, кто захочет халявного пластика 🙂 Готовьтесь к тому, что перед вами будет ряд проблем, которые связаны с печатью ПЭТ-пластиком.

— Пластик может застревать в подающей трубке из-за своей неравномерности.

— Пластик будет разматывать с катушки, потому что очень жесткий.

— Вам придётся спаивать куски пластка чтобы получить пруток достаточной длинны.

— Нужен очень сильный подающий механизм, иначе пластик будет проскальзывать.

— Пластик лучше всего сушить, иначе он будет пузыриться и слои будут плохо спекаться.

— Я печатал с температурой экструдера около 270 градусов, только тогда получается изделие более менее приемлемого качества.

— Пластик очень плохо обрабатывается и не каждый клей склеит ПЭТ-пластик.

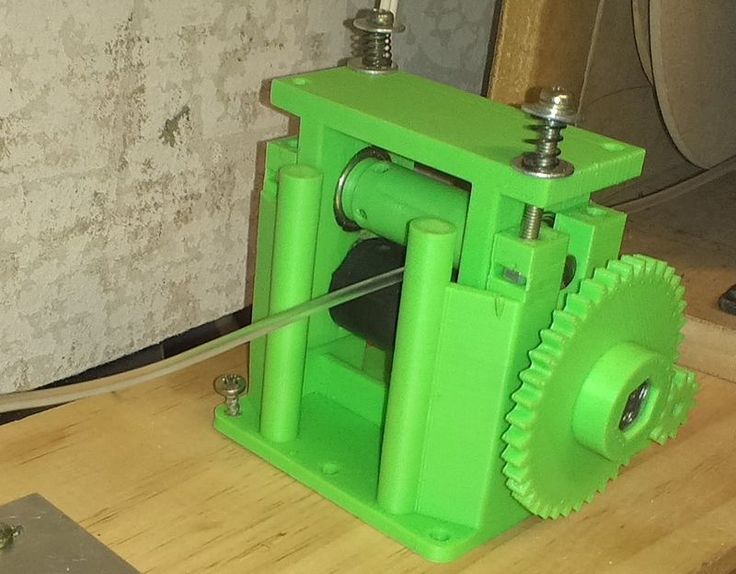

Поскольку у меня тут должен получиться халявный пластик, то я буду из него печатать детали редуктора, который заменит мои руки в процессе изготовления прутка. Напечатал несколько шестерёнок и других деталей, чтобы посмотреть что из этого выйдет. В целом первые образцы мне понравились.

Напечатал несколько шестерёнок и других деталей, чтобы посмотреть что из этого выйдет. В целом первые образцы мне понравились.

На сегодня это всё, рассказал всё что планировал. В планах на будущее собрать редуктор, сделать станок и пробовать тянуть пластик уже автоматически. Также надо придумать какой-то спайщик филамента.

Спустя пару дней:

В процессе печати выяснилось, что полая трубка филамента может сжиматься, проходя через подающую шестерню, далее приплюснутый пластик попадает в трубку боудена и там создаётся сильное трение, подающий механизм не справляется и пластик застревает. Чтобы этого избежать нужно стараться вытаскивать пластик максимально без внутренних пустот.

Для будущей модернизации я решил сменить подающую шестерню на двойную, когда пластик зажимается и подаётся сразу двумя шестернями. Это позволит эффективнее подавать скользский ПЭТ-пластик.

Будьте аккуратны при нагревании надутой бутылки, у меня одну порвало, перегрел. Жахнуло громко, жена прибежала 🙂

Из белых бутылок от молока получается белый ПЭТ-филамент:

PullStruder: от пластиковой бутылки до ПЭТ-филамента

Середина сентября 2021 г. Я опубликовал видео, в котором показано, как я делал ПЭТ-филамент из пластиковых бутылок.

Я опубликовал видео, в котором показано, как я делал ПЭТ-филамент из пластиковых бутылок.

Это быстрое и грязное видео было просмотрено 50000 раз за 7 месяцев.

Это ясно показывает, что, как и я, люди действительно обеспокоены пластиковым загрязнением и огромным количеством ресурсов.

Этот проект не является «САМЫМ» ответом, но явно может участвовать в глобальной осведомленности по этой теме.

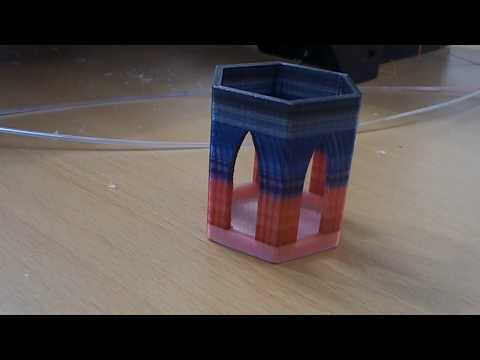

Переработка бутылок в нити в целом является простым процессом. Сегодня я в основном печатаю этой нитью, и более 200 бутылок были превращены в новые «переработанные детали».

Вы увидите, что сможете сделать свой собственный станок PullStruder практически из лома и вторсырья. И по цене меньше, чем цена катушки PETG весом 1 кг!

Я предлагаю этот проект для Hackaday’s 2022 Challenge Round 2: «(Повторное использование, переработка, обновление)

Создание аппаратных решений для переработки материалов, которые в противном случае оказались бы в потоке отходов».

Этот проект должен соответствовать этим целям!

Детали

Реагирование на экспоненциальное увеличение числа перерабатываемых, но не перерабатываемых продуктов представляет собой непреодолимую проблему…

- Было бы неплохо, если бы каждый производитель мог повторно использовать и перерабатывать несколько таких бутылок?

- Было бы неплохо, если бы этот процесс переработки был простым, экономичным и нетоксичным?

- Было бы неплохо, если бы каждый производитель мог легко и свободно изготавливать новые детали из этого переработанного пластика?

- Было бы неплохо, если бы эти детали были прочнее, чем детали, напечатанные на 3D-принтере FDM из ABS, PLA или PETG?

Именно это мы и предлагаем сделать в этом проекте: превратить бутылки в нити.

AI сгенерировал здесь изображения.

Прежде чем идти дальше, давайте посмотрим исходное видео, которое я опубликовал в сентябре 2021 года. процесс был «глобально описан», но не объяснен подробно. Так что этот проект здесь, чтобы дать все подробные объяснения о том, как это сделать.

процесс был «глобально описан», но не объяснен подробно. Так что этот проект здесь, чтобы дать все подробные объяснения о том, как это сделать.

С сентября ситуация изменилась, общий процесс был консолидирован, и теперь я могу дать гораздо больше подробностей об этой конструкции, ее ограничениях, сильных и слабых сторонах.

Вы узнаете, как изготовить собственную нить, а также как напечатать свой первый логотип Hackaday из переработанного ПЭТ.

Ну, это не совсем мое, так как летом 2021 года появилось несколько видеороликов, дающих некоторую информацию о методе «пульструдинг».

Однако я хотел бы полностью отдать должное за этот метод «пульструдирования» другому французскому «лаГренуйю», который опубликовал это в 2019 году.:

» Эту маленькую круглую проволоку можно затем использовать в качестве рыболовной проволоки, проволки для посева или, возможно, даже проволоки для 3D-принтера с очень простым производственным процессом (его нужно протестировать, но я жду своего калиброванного отверстия 1,75!) , Это по-прежнему будет ограничено длиной полосы, но вы можете получить 25 м полосы шириной 2 мм из 1,5-литровой бутылки Coca Cola 😉 »

Большинство других ссылок ориентированы на ведение бизнеса и продажу тяговых машин. . Это не входило в мои намерения, так как я хотел бесплатную, простую в сборке и максимально дешевую машину. Машины, которые я видел, были слишком сложными, ИМХО, и я думал, что смогу сделать одну почти из ничего и почти бесплатно (менее 20 долларов США): повторное использование, переработка, модернизация, как они говорили!

. Это не входило в мои намерения, так как я хотел бесплатную, простую в сборке и максимально дешевую машину. Машины, которые я видел, были слишком сложными, ИМХО, и я думал, что смогу сделать одну почти из ничего и почти бесплатно (менее 20 долларов США): повторное использование, переработка, модернизация, как они говорили!

Концепция довольно проста:

- используйте пластиковую ПЭТ-бутылку

- разрежьте ее на длинную ленту

- заставьте эту ленту пройти через горячий конец при температуре 200°C, и она немедленно сожмется

- медленно потяните нить и регулярно

- печатать!

Первое, что вам нужно сделать, это «подготовить бутылку». Это кажется смешным, но хорошо подготовленная бутылка очень помогает получить красивую и длинную ленту!

Вам придется вырезать дно. Подробности см. в разделе «Подготовка журнала бутылок».

Чтобы получить ленту, вам понадобится бутылкорез. В Интернете есть множество решений для самостоятельной сборки, в большинстве из них используется режущее лезвие. Возможно, это не лучшее решение, так как лезвие очень быстро тупится и менять его придется довольно часто.

Возможно, это не лучшее решение, так как лезвие очень быстро тупится и менять его придется довольно часто.

Я видел это решение, которое очень хорошо задокументировано «laGrenouille» (сайт очень часто не работает) и из которого я мог почерпнуть идею и объяснить ее в журнале резака для бутылок.

Эта гениальная идея заключается в использовании двух острых роликовых подшипников в качестве режущих лезвий.

Одна картинка стоит многих слов! Итак, вот последний резак.

Вам просто нужно вставить «бок» бутылки в маленькую выемку, которую вы видите на переднем «пальце», она пройдет через ролики и разрежется на красивую ленту. См. подробности в журнале «Использование резака для бутылок»

Лента после ручной намотки будет вставлена в держатель катушки и готова к работе на машине PullStruder!

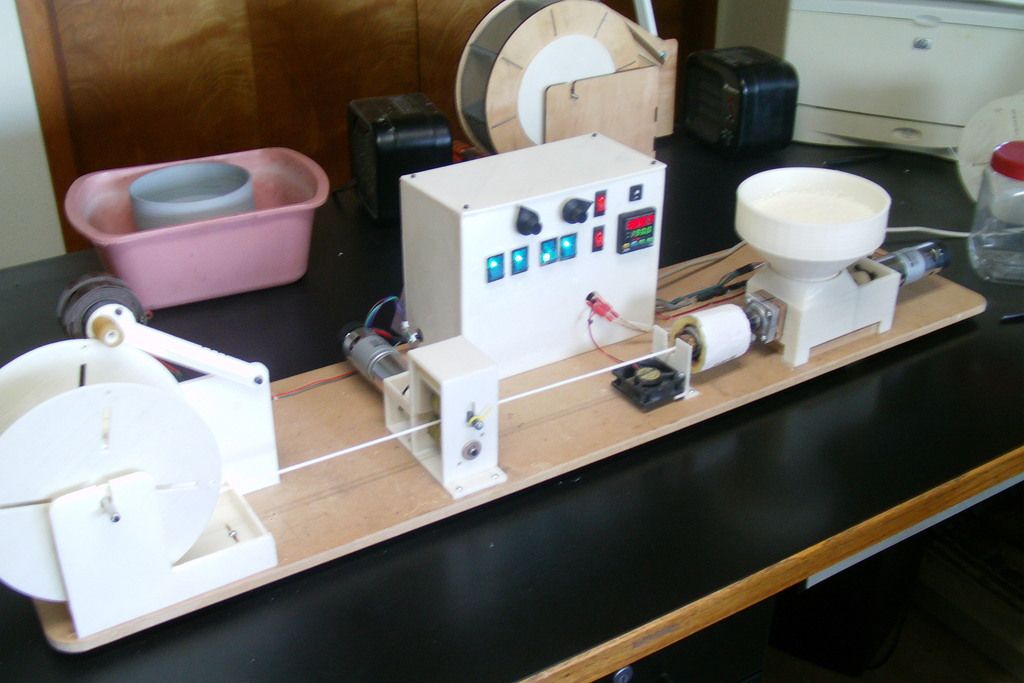

Теперь мы вступаем в «высокотехнологичную сторону силы», нам нужна машина PullStruder!

И скоро ты увидишь, что его можно построить почти полностью из металлолома!

. ..

..

Подробнее »

Посмотреть все детали

- 1

×ПИД-регулятор Rex C100 + статическое реле + термопара

15 долларов США - 1

×AC 220V 220 Напряжение 110Вт Керамическая вилка Ленточный нагреватель из нержавеющей стали 30ммx30мм

5 долларов США - 1

×Мотор стеклоочистителя Bosch 954 065 (или аналогичный!)

повторно используйте плохо использованную бутылку!

Джей Пи Глейзес •

18.10. 2022 в 14:28 •

2022 в 14:28 •0 комментариев

Может случиться так, что при вытягивании ленты образуется такая «капля»…

Часто это происходит из-за плохо обрезанной ленты… К счастью, такое случается нечасто.

Итак, первый совет: всегда вручную водите пальцами по нити, чтобы дважды проверить ее качество перед печатью!

Но зачем выбрасывать эту бедную нить? Почему бы не использовать его для чего-то еще?

Надя подала мне блестящую идею: попробовать использовать его как леску для триммера…

И знаете что? Оно работает !

Хорошо, перестаньте шутить, это действительно работает, но нить может быть слишком маленькой для таких больших триммеров, как моя машинка. Тем не менее, он идеально подходит для стрижки британских газонов (луговая трава с гладкими стеблями)!

Итак, если вы хотите, вы можете построить второй хот-энд большего диаметра, способный потреблять более крупную ленту для производства более прочной лески для триммера!

Повторное использование, переработка, переработка, как говорили.

.. вечная история

.. вечная история Заключительное видео для #HackadayPrize

Джей Пи Глейзес •

17.10.2022 в 19:03 •0 комментариев

Я знаю, что вступление и музыка немного деморализуют… но я думаю, что мой французский акцент поднимет настроение!

Попытка ИИ создать заставку

Джей Пи Глейзес •

29.09.2022 в 08:04 •3 комментария

Мой сын пытался создать красивую заставку для проекта.

Он предпринял несколько попыток, используя силу ИИ Midjourney. И результаты весьма впечатляющие!

- белый:

- кровавый:

- зеленый:

- рука:

Скажи мне, какой ты предпочитаешь!

Дитя PullStruder

Джей Пи Глейзес •

24.09.2022 в 07:59 •0 комментариев

Эффект «сотой обезьяны» — это гипотетический феномен, при котором новое поведение или идея быстро распространяются необъяснимыми средствами от одной группы ко всем связанным группам после того, как критическое число членов одной группы демонстрирует новое поведение или признает новую идею.

Le «100e Singe» также занимает третье место в окрестностях Тулузы, наполовину ферма, наполовину офис, в сочетании с сельскохозяйственным инкубатором, который приветствует и экспериментирует с новыми формами работы: кооперативы, совместные, со значением и влиянием на основные социальные проблемы

Следуя духу «реконструкции повторного использования и переработки», они решили построить PullStruder, и результат оказался крутым.

Спасибо, Вильям, и за картинку, и за пиво!

заточка роликовых подшипников

Джей Пи Глейзес •

19.09.2022 в 10:11 •0 комментариев

Заточка подшипников необходима для получения хорошей острой кромки под углом 90° на каждом роликовом подшипнике.

Установите два подшипника на 8-мм стержень, затем отшлифуйте окружность на ленточной шлифовальной машине.

В отличие от того, что делаю я, ВЫ ДОЛЖНЫ НОСИТЬ ПЕРЧАТКИ…

Затем сгладьте края каждого подшипника.

Вот и все, ваши подшипники готовы к установке на ленторез.

Обнаружение конца ленты

Джей Пи Глейзес •

18. 07.2022 в 09:42 •

07.2022 в 09:42 •0 комментариев

Вот как я сделал это простое, но эффективное обнаружение конца ленты:

Я просто подключил два концевых выключателя (снятых со старой микроволновой печи) параллельно выключателю шнура питания.

Вот схемы, очень простые!

Таким образом, исходный переключатель все еще активен и позволяет запускать операции. Нагреватель может быть включен, а когда температура достигнута, двигатель стеклоочистителя также может быть включен.

Затем лопатку можно вставить под нить. Этого достаточно, чтобы замкнуть переключатели S3 и S4, соединенные последовательно с манипулятором.

Теперь вы можете выключить выключатель шнура питания. Шнур будет оставаться под напряжением до тех пор, пока не будет отпущена кнопка S3 или S4.

файлы stl доступны здесь. Имейте в виду, что нить накала должна давить на переключатели… возможно, вам придется адаптировать эту конструкцию к геометрии вашего пуллструдера!

После того, как закончите, он работает как шарм!

Добавление PET в прошивку Prusa

Джей Пи Глейзес •

12.07.2022 в 07:01 •0 комментариев

Чтобы иметь значения по умолчанию для ПЭТ, я изменил стандартную прошивку Prusa.

Вот как я это сделал:

Вам нужно изменить только два файла. Я только что заменил значения «PP», так как я не использую этот тип нити:

, а затем я сделал то же самое здесь

. Как вы можете видеть, настройки «PET» указывают на PP_PREHEAT_HOTEND_TEMP. Это делает трюк!

И я также изменил исходное «PET» на «PETG», чтобы избежать путаницы…

Добавление датчика окончания нити

Джей Пи Глейзес •

11. 07.2022 в 14:05 •

07.2022 в 14:05 •0 комментариев

Лучший способ справиться с «малой» длиной нити накала — добавить датчик биения накала.

Мой Prusa i3 mk2s не был оснащен таким устройством… Поэтому я добавил его!

Начнем с видео:

Полное описание и 3d модель здесь: https://www.thingiverse.com/thing:5136321

Из соображений надежности я решил использовать концевой выключатель вместо оптического датчика.

Они очень дешевые, легко найти на алиэкспресс

https://s.click.aliexpress.com/e/_9AZ9pUЯ использую нормально открытый переключатель, чтобы контакт замыкался при вставке нити.

Прошивка Prusa легко модифицируется для активации опции выхода нити накала.

Запускает команду Gcode G600, как только нить обрезается. Это обычная команда для смены нити.

Датчик защелкивается на экструдере без какого-либо винта. Даже крышка вставляется и фиксируется с помощью филаментной «заклепки» (см. рисунок на твитевре).

Датчик разработан специально для этого типа переключателя…

Два провода переключателя идут к разъему Y_Max на плате mini Rambo. Они подключаются к контактам S и — разъема. Нет полярности, вы можете поменять местами два контакта!

Компилировать прошивку Prusa довольно просто, так как все с открытым исходным кодом. Рекомендации по компиляции приведены здесь, на странице Prusa в Github.

Клонируйте этот репозиторий на свой ПК, и необходимо изменить 4 файла, чтобы активировать датчик биения нити накала для Prusa i3 mk2S. Весь код уже есть, просто раскомментируйте эти строки и скомпилируйте!

Но если лень, вот .hex для модифицированной прошивки (Prusa i3 mk2s filament 1.75 с датчиком биения)

безопасность от поражения электрическим током

Джей Пи Глейзес •

27. 05.2022 в 13:06 •

05.2022 в 13:06 •0 комментариев

Я просто добавил несколько распечатанных на 3D-принтере деталей для защиты от сетевого напряжения.

Эти детали могут быть добавлены к:

- клемма блока нагревателя

- ПИД-регулятор (задняя сторона)

- статическое реле

Они защищают только сетевое напряжение, а не низкоуровневое постоянное напряжение ПИД-регулятора или статическое реле.

файлы stl доступны здесь: PullStruderProtect.zip

слияние двух нитей в более длинную

Джей Пи Глейзес •

13.05.2022 в 19:22 •0 комментариев

Для достижения этой цели я просто использовал свой паяльник!

Я просверлил кусок алюминия по диаметру наконечника утюга и использовал его, чтобы расплавить нить в трубку из ПТФЭ.

Посмотрите это видео, чтобы лучше понять!

Белый зажим для удержания утюга на подставке можно найти на моем канале thingiverse здесь.

Просмотреть все 16 журналов проекта

Нравится этот проект?

Делиться

Машина с открытым исходным кодом Polyformer превращает бутылки в нить для 3D-печати

Али Моррис |

Оставить комментарий

Промышленный дизайнер из Калифорнии Рейтен Ченг разработал машину для переработки, которую можно распечатать на 3D-принтере с использованием инструкций из открытых источников и использовать для превращения ПЭТ-бутылок в нить для аддитивного производства.

Полиформер

был разработан для того, чтобы независимые производители могли дешевле и проще создавать продукты из переработанных отходов вместо того, чтобы полагаться на первичный пластик.

Polyformer — это машина для переработки отходов с открытым исходным кодом

. Исходный код проекта открыт, а это означает, что пошаговое руководство с подробным описанием его конструкции находится в свободном доступе в Интернете, чтобы его могли использовать и адаптировать другие.

L-образный гаджет состоит из деталей, напечатанных на 3D-принтере, в сочетании с несколькими готовыми компонентами, которые можно найти в традиционных 3D-принтерах.

«Вся машина была напечатана с использованием переработанных ПЭТ-бутылок, что придает ей приятный полупрозрачный вид», — сказал Ченг.

Многорядные подшипники используются для разрезания пластиковых бутылок на непрерывные ленты

Polyformer оснащен инструментом для нарезки со штабелированными подшипниками, которые могут нарезать пластиковые бутылки на длинные непрерывные ленты.

Пользователи могут подавать эти ленты в так называемый горячий конец, который нагревает, плавит и подает термопласт через латунное сопло для создания нити диаметром 1,75 мм.

Конец этой нити можно затем надеть на моторизованную красную катушку, которая протянет остальную часть ленты через горячий конец и намотает нить по мере ее создания. Когда катушка заполнена, ее можно снять, чтобы установить и использовать в 3D-принтере.

Термопласт подается через латунное сопло

Polyformer имеет модульную конструкцию, которая позволяет пользователям легко заменять детали и модифицировать машину по своему вкусу.

С момента обнародования проекта в прошлом месяце Ченг сказал, что в настоящее время в сообществе Polyformer на платформе социальных сетей Discord насчитывается около 130 человек, у которых строятся машины.

Некоторые пользователи предложили добавить измельчители, чтобы машина могла перерабатывать различные виды пластиковых отходов, в то время как другие предложили перерабатывать кассеты и ткани.

Мобильный завод по переработке отходов на базе искусственного интеллекта Trashpresso получил премию World Design Impact Prize

Polyformer является продолжением ряда других проектов с открытым исходным кодом, таких как 3D-принтер VoronDesign с 3D-печатью и комплект пултрузии Recreator3D.

Вместе, Ченг говорит, что такие машины могут в конечном итоге помочь создать децентрализованную систему производства и переработки.

«Я представляю себе будущее, в котором продукты можно будет производить дома или в общественном центре, а в конце срока их эксплуатации перерабатывать в вещи, которые можно будет снова использовать для производства новых продуктов прямо на месте», — сказал Ченг Dezeen.

«Возможно, технологии еще нет, но я считаю, что это недалеко от возможности, если мы продолжим развивать и внедрять ее как сообщество.»

Нить намотана на моторизованную катушку

. В прошлом году несколько архитекторов, в том числе Бьярке Ингельс, совместно работали над проектом с открытым исходным кодом по созданию 3D-печатных лицевых щитков от коронавируса для работников больниц.

Ингельс утверждал, что пандемия выявила «недостатки традиционной цепочки поставок» и что децентрализованное местное производство может заменить глобальные цепочки поставок.

Фотография Джеймса Чоу.

Подпишитесь на нашу рассылку

Ваша электронная почта

Dezeen Debate

Наш самый популярный информационный бюллетень, ранее известный как Dezeen Weekly. Рассылается каждый четверг и содержит подборку лучших комментариев читателей и самых обсуждаемых историй. Плюс периодические обновления услуг Dezeen и последние новости.

Новинка! Dezeen Agenda

Рассылается каждый вторник и содержит подборку самых важных новостей. Плюс периодические обновления услуг Dezeen и последние новости.

Dezeen Daily

Ежедневный информационный бюллетень, содержащий последние новости от Dezeen.

Dezeen Jobs

Ежедневные обновления последних вакансий в области дизайна и архитектуры, рекламируемых на Dezeen Jobs.

Всего комментариев: 0