Рабочая температура абс пластика: Свойства АБС пластика для принтеров 3D

Содержание

Свойства АБС пластика для принтеров 3D

Главная -> Статьи информационные 3 ->

АБС-пластик (акрилонитрилбутадиенстирол, химическая формула (C8H8)x·(C4H6)y·(C3h4N)z) — ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом (название пластика образовано из начальных букв наименований мономеров). Пропорции могут варьироваться в пределах: 15—35 % акрилонитрила, 5—30 % бутадиена и 40—60 % стирола.

Производство одного килограмма АБС требует эквивалента примерно 2 кг нефти в виде материалов и энергии. Также он может быть повторно переработан.

Некоторые виды АБС могут разрушаться под воздействием солнечного света. Это стало причиной одного из самых обширных и дорогостоящих отзывов автомобилей в истории США.

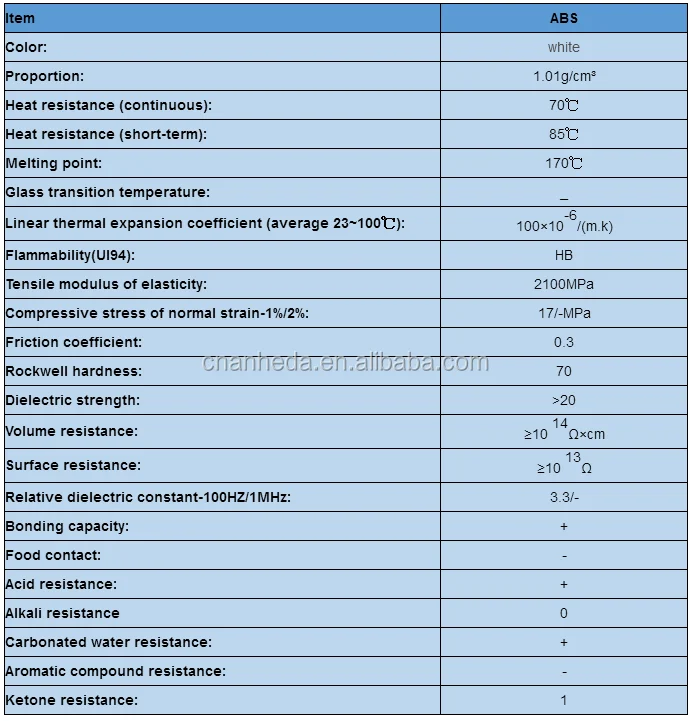

Уникальные свойства полимера обусловлены сочетанием стирола со звеньями акрилонитрила и бутадиена. Пластики АБС относится к разряду инженерных и обладает следующими свойствами:

- Высокой ударопрочностью и эластичностью.

- Может работать при температурах до 80 °С, кратковременно выдерживает повышения температуры до 100 °С.

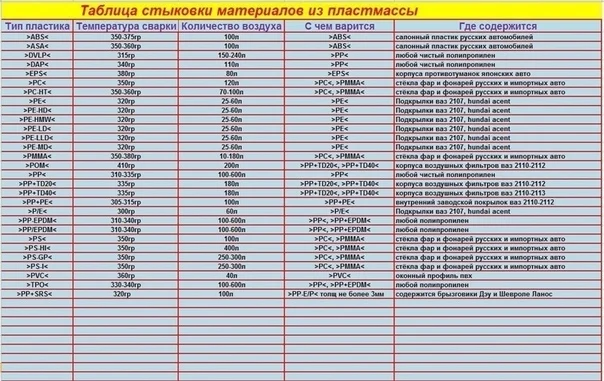

- Хорошо сваривается, не оставляя швов.

- Устойчив к воздействию щелочей, растворов кислот, бензину, маслам.

- Растворяется в ацетоне и некоторых органических растворителях.

- Имеет высокую размерную стабильность, что позволяет использовать его для точного литья.

- Устойчив к ультрафиолетовому излучению и атмосферному воздействию.

Композиционные материалы ABS-пластик для 3D-печати

Материал легко образует сплавы и композиты с другими полимерами, которые обладают уникальными свойствами.

- АБС/ПК — аморфная смесь пластика с поликарбонатом. Материал обладает большой ударопрочностью и теплостойкостью. Кратковременно выдерживает температуру 145 °С. Может работать при температуре до 95 °С. Морозоустойчив – становится хрупким только при температуре -50 °С. Чем больше в смеси поликарбоната, тем прочнее и морозоустойчивее материал.

Широко применяется для точного литья деталей сложной формы.

Широко применяется для точного литья деталей сложной формы. - АБС/ПВХ – композит с поливинилхлоридом. Аморфный материла, обладающий хорошей ударопрочностью. Имеет высокую устойчивость к атмосферному воздействию и старению. Способен выдерживать кратковременные нагревы до 97 °С.

- АБС/ПБТ – смесь пластика с полибутилентерефталатом. Может быть аморфным или кристаллизующимся. С увеличением содержания полибутилентерефталата в смеси, увеличивается жесткость и теплостойкость материала. Выдерживает кратковременный нагрев при рабочей нагрузке до 150 °С. Устойчив к щелочам, разбавленным кислотам, маслам и бензину.

- АБС/ПА – смесь пластика с полиамидом. Ударопрочный материал, может быть аморфным или кристаллизующимся. Выдерживает кратковременный нагрев до 180 °С, рабочая температура – до 110 °С. Чем выше содержание полиамида в смеси, тем выше показатель ударопрочности. Отличается высокой износостойкостью, стойкостью к растрескиванию, устойчив к агрессивным средам.

Является хорошим диэлектриком.

Является хорошим диэлектриком. - АБС/эластомер – сплавы с термопластичными эластомерами (термополиуретан, термопластэластомеры) в различных пропорциях характеризуются высокой устойчивостью к воздействию атмосферы и низких температур, обладают хорошей жесткостью и устойчивостью к окислителям. Цена на пластик ABS с эластомером несколько выше, но она окупается его полезными свойствами.

Листовые композиты:

- ПММА-АБС – это двухслойный лист, состоящий из основы АБС пластика, на которую нанесен слой более твердого полиметилметакрилата (ПММА). Толщина ПММА составляет 5-10 % от толщины листа. Материал получают методом соэкструзии. Композит отличается большей твердостью, жесткостью, устойчивостью к агрессивным средам и ультрафиолетовому излучению.

- ТПУ-АБС – композитные листы, получаемые путем соэкструзии. Состоят из основы из пластика и покрытия из термопластичного полиуретана. Материал устойчив к атмосферному воздействию, кислотам, выдерживает сильные морозы и обладает приятной на ощупь поверхностью.

Обозначение и маркировка:

Кроме принятого на отечественном рынке названия АБС пластик, plastic может встречаться под названиями AБС-сополимер, ABS пластик.

Маркировка АБС пластика:

- буквенное обозначение пластика

- две первые цифры – означают ударную вязкости по Изоду

- последние две цифры — характеризуют текучесть расплава

- буква в конце маркировке обозначат какие-то особые свойства материала

У нас вы можете купить пластик ABS или любой композитный материал на его основе. Цена на пластик АБС в гранулах не отличается от цены на порошковый материал, композитные материалы стоят несколько дороже.

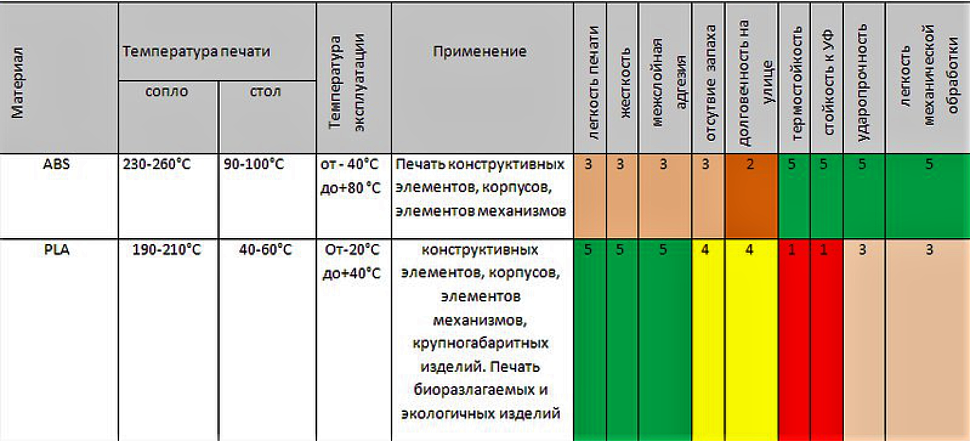

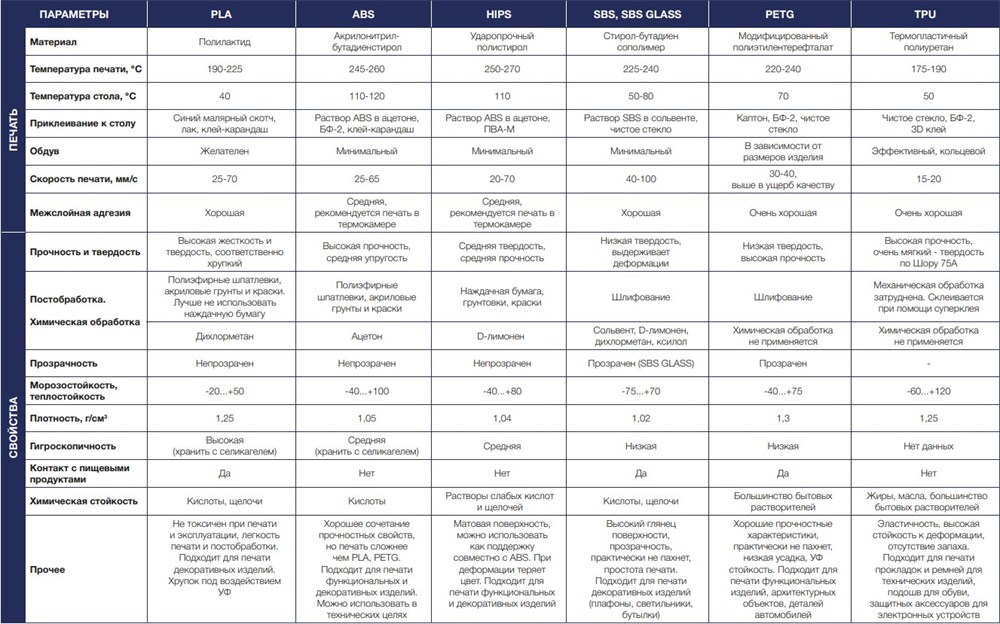

| Свойства АБС пластика: | Свойства PLA пластика: | |

АБС-пластик(ABS) — ударопрочный аморфный материал. Отличительные свойства АБС пластика: теплостойкость 110оС, выдерживает низкие температуры до -40оС, дает блестящую поверхность, имеет хорошую химическую стойкость, стоек к щелочам и смазочным маслам, характеризуется пониженными электроизоляционными свойствами, нестоек к УФ-излучению. | Наилучший материал для печати первых работ на 3D принтере. Изделие очень быстро затвердевает при использовании вентилятора для охлаждения. ПЛА обладает рядом преимуществ перед другими полимерами: получение более широкого ряда геометрии, минимальный термальный стресс, маленькая деформация. | |

| АБС пластик пригоден для нанесения гальванического покрытия, металлизации (имеются специальные марки АБС пластика), а также для пайки контактов. АБС-пластик рекомендуется для точного литья. Имеет высокую размерную стабильность. Сушка АБС-пластика в течение от 0,5 до 2 часов при температуре 70-80оС, в зависимости от производительности сушилки. | Полилактид отвечает концепции устойчивого развития, PLA более экологичен и безопасен, чем другие материалы, посколько для его синтеза используются ежегодно возобновляемые природные ресурсы (например кукурузного крахмала). | |

ABS прочный и крепкий пластик, популярный в промышленности материал, используемый при производстве таких изделий, как автомобильные бампера, кубики конструктора Lego и т. д. По лёгкости 3D печати это второй материал, после PLA пластика, но нужно быть внимательным при печати больших объектов, поскольку по мере остывание модели возможны деформации. После печати на 3D принтере модели из ABS пластика, её можно легко отшлифовать и покрасить аэрозольной или акриловой краской. ABS пластик изготавливается из ископаемого топлива и не подвержен биологическому разложению. д. По лёгкости 3D печати это второй материал, после PLA пластика, но нужно быть внимательным при печати больших объектов, поскольку по мере остывание модели возможны деформации. После печати на 3D принтере модели из ABS пластика, её можно легко отшлифовать и покрасить аэрозольной или акриловой краской. ABS пластик изготавливается из ископаемого топлива и не подвержен биологическому разложению. | PLA пластику достаточно гладкой поверхности для рабочего стола, без нагрева и каптона. | |

| ABS более хрупкий. При сильном ударе ABS сломается. | PLA более вязкий. При сильном ударе PLA погнется (то есть, он не такой хрупкий) | |

| ABS значительно жестче, и там, где PLA уже начинает гнуться, ABS сохраняет форму и держит нагрузки. | PLA пластик более скользок (поэтому его можно использовать в печатных подшипниках скольжения). | |

ABS пластик прекрасно растворяется в обыкновенном ацетоне (это необходимо для химической обработки готовой модели). | PLA пластик можно растворить только в феноле, в limonene и в концентрированной серной кислоте. | |

| ABS — значительно долговечнее, не разлагается, из нефтепродуктов. И хотя многие пишут, что детские игрушки из него лучше не делать, ЛЕГО печатается из ABS. | PLA — делается из растительных материалов, разлагается за 2 года, долгоиграющие вещи из него делать бессмысленно, но зато он более гладкий, и именно из него печатают подшипники для моделей. Так же он максимально безопасен для детей, т.к. весь из растительности. | |

| ABS используется для изготовления: | PLA используется для изготовления: | |

| — Крупных деталей автомобилей (приборных щитков, элементов ручного управления, радиаторной решётки) | — Полилактид применяется для производства экологически чистой биоразлагаемой упаковки, одноразовой посуды, средств личной гигиены. Биоразлагаемые пакеты из полилактида используются в таких крупных торговых сетях как Wal mart и K-mart. | |

| — Корпусов крупной бытовой техники, радио- и телеаппаратуры, деталей электроосветительных и электронных приборов, пылесосов, кофеварок, пультов управления, телефонов, факсовых аппаратов, компьютеров, мониторов, принтеров, калькуляторов, другой бытовой и оргтехники | — Детали из ПЛА имеют хорошее скольжение, из них можно делать подшипники скольжения. | |

| — Корпусов промышленных аккумуляторов | — Ввиду своей биосовместимости, полилактид широко применяется в медицине, для производства хирургических нитей и штифтов, а также в системах доставки лекарств. | |

| — Спортинвентаря, деталей оружия | — Упаковочные изделия из полилактида — экологически чистая альтернатива традиционной бионеразлагаемой упаковке, на основе нефти. | |

| — Мебели | — Детские игрушки и принадлежности. | |

| — Изделий сантехники | — | |

| — Выключателей, переключателей | ||

| — Канцелярских изделий | ||

| — Настольных принадлежностей | ||

| — Игрушек, детских конструкторов | ||

| — Чемоданов, контейнеров | ||

| — Деталей медицинского оборудования, медицинских принадлежностей (гамма-стерилизация) | ||

| — Смарт-карт | ||

— Как добавка, повышающая теплостойкость и/или улучшающий перерабатываемость композиций на основе ПВХ, ударопрочность полистирола, снижающая цену поликарбонатов. | ||

| Недостатки ABS пластика: | Недостатки PLA пластика: | |

| — Невысокая устойчивость к ультрафиолетовому излучению; | Дороже АБС. | |

| — Растворимость в бензоле, ацетоне, эфире, анизоле, анилине, этилхлориде и этиленхлориде. | Разлагается года за два — для долгоиграющих вещей лучше не использовать. | |

| — Невысокая устойчивость к атмосферным воздействиям | Как дополнительный минус — ацетон его не берёт почти. | |

| — Невысокие электроизоляционные свойства (в отличие от полистирола) | ||

| Характеристики/свойства/преимущества | ABS | PLA |

| Толерантный к наружной температуре и воздушным потокам | — | + |

| Палочки для построения пластины очень надежны, без скручивания или раздвижные | — | + |

| Можно печатать без нагретой платформы | — | + |

| Малая усадка | — | + |

| Доступен в полупрозрачных, блестящих и другие видах | — | + |

| Возобновляемый и экологически чистый | — | + |

| Требуется меньше тепла и энергии | — | + |

| Стабильность размеров | — | + |

| Отлично подходит для механических моделей и движущихся частей | + | ++ |

| На основе кукурузного крахмала | — | + |

| На нефтяной основе | + | — |

| Имеет тенденцию трескаться | + | — |

| Гибкая деформация | + | — |

| Быстрая и жесткая деформация | — | + |

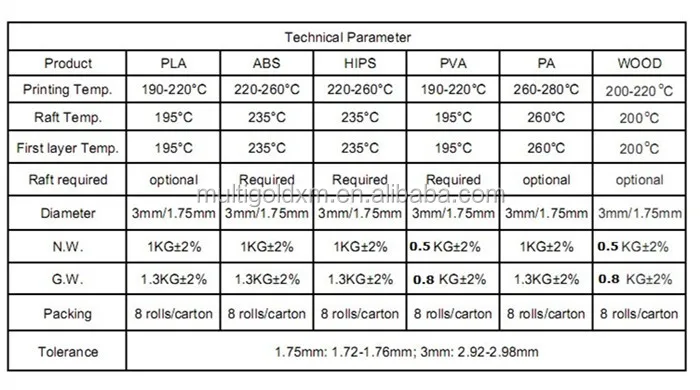

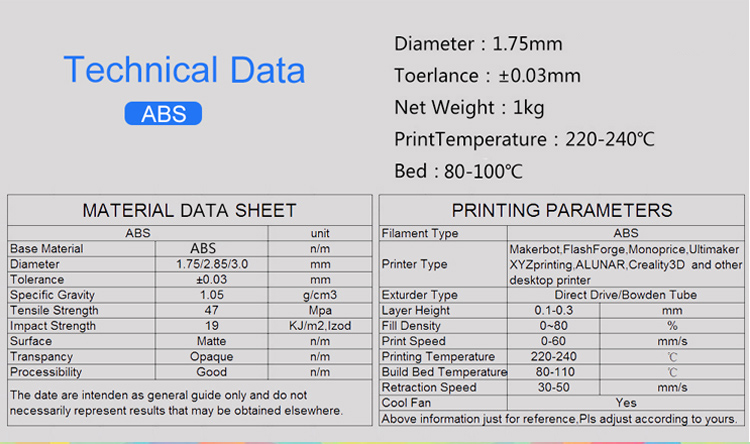

| Технические характеристики | ||

| Плотность | 1,05 г/см3 | 1,25 г/см3 |

| Предел прочности на разрыв | 30 МПа (2400 МПа (23°C) | 40 МПа |

| Ударная прочность | 130 (при 23°C), 100 (при −30°C) КДж/м2 | — |

| Модуль упругости при растяжении | 1627 МПа | — |

| Модуль упругости при растяжении при 23 °С | 1700 — 2930 МПа | — |

| Модуль упругости при изгибе | 1834 МПа | — |

| Коэффициент удлиннения | 6% | 30% |

| Электрическая прочность | 12-15 МВ/м | — |

| Влагопоглощение | 0,2-0,4 % | — |

| Температура размягчения | ~ 100°C | ~ 50°C |

| Температура плавления | ~ 220°C | ~ 180°C |

| Температура самовоспламенения | ~ 395°С | — |

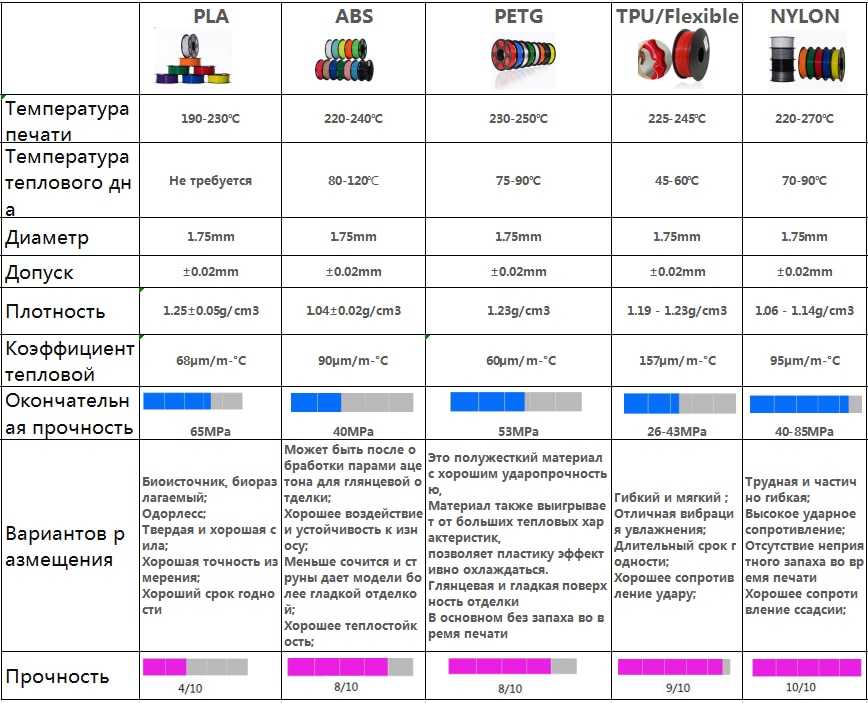

Оптимальные температуры 3D печати PLA, PETG, Nylon и TPU пластиками

3DPrintStory

Процесс 3D печати

Оптимальные температуры 3D печати PLA, PETG, Nylon и TPU пластиками

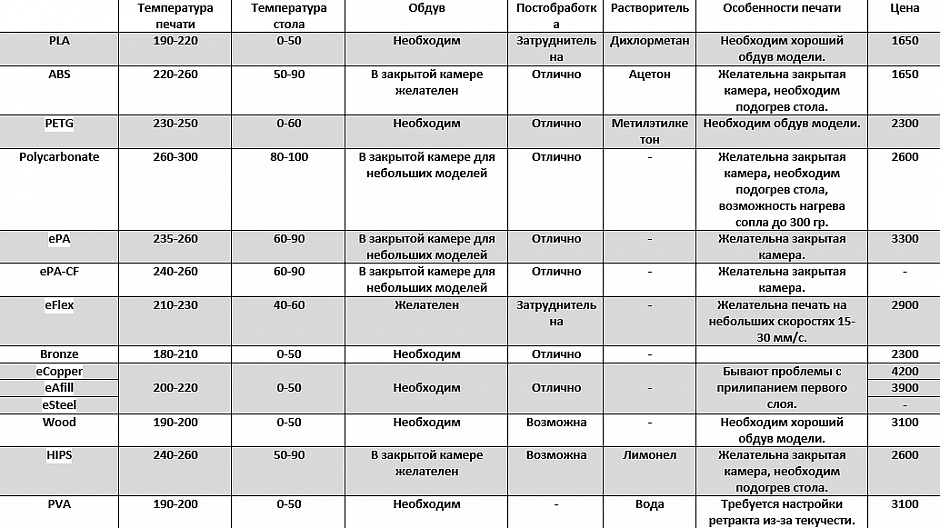

Несмотря на то, что почти все материалы для 3D печати являются термопластиками, у каждого из них свои требования к температуре. Специфика возникает из-за того, что отдельные волокна сильно отличаются друг от друга по химическому составу. Некоторые из них, такие как PLA, сделаны из крахмалов, в то время как другие, такие как ABS, имеют масляную основу.

Специфика возникает из-за того, что отдельные волокна сильно отличаются друг от друга по химическому составу. Некоторые из них, такие как PLA, сделаны из крахмалов, в то время как другие, такие как ABS, имеют масляную основу.

Химический состав термопласта напрямую влияет на его температуру стеклования — температуру, при которой материал превращается из хрупкой нити в эластичное вещество, которое можно экструдировать. Именно эту температуру и надо выдерживать для качественной 3D печати. И так как каждый материал имеет разную температуру стеклования, каждый пластик надо использовать для 3D печати при разной температуре экструдера.

Кроме определенной температуры экструзии для некоторых материалов требуется определенная температура нагретого слоя. Когда некоторые волокна остывают, они сжимаются и деформируются. Подогреваемый слой позволяет этим пластмассам охлаждаться медленнее при экструзии, так что изгибы сводятся к минимуму.

Подогреваемый слой также обеспечивает дополнительную адгезию, гарантируя, что первый слой хорошо приклеивается, и деталь не отделяется от основания во время 3D печати.

Так что температура 3D печати — это очень важный параметр, который отличается в зависимости от материала, который используется.

Рекомендуемая температура 3D печати PLA пластиком

PLA является сегодня самым популярным пластиком популярной. Одна из причин — нетребовательность к условиям 3D печати.

PLA лучше всего печатает при температуре около 210° C, хотя он очень универсален и может работать при температуре от 180 до 230° C. Причем для печати не требуется стол с подогревом, но если в вашем 3D принтере она есть, установите температуру стола где-то между 20 и 60° C.

При печати PLA пластиком убедитесь, что охлаждающие вентиляторы включены. PLA дает наилучшие результаты при правильном охлаждении.

В целом, PLA очень прост в использовании и не требует особых танцев с бубном, чтобы добиться успеха.

Рекомендуемая температура 3D печати ABS пластиком

До недавнего времени наиболее широко используемым материалом для 3D печати был именно ABS. Затем в битве за лидерство ABS уступил PLA. Основная причина — большие сложности во время 3D печати.

Затем в битве за лидерство ABS уступил PLA. Основная причина — большие сложности во время 3D печати.

Для успешной печати ABS требуется немного более высокая температура. Рекомендуемая температура сопла от 210 до 250° C. Необходим стол с подогревом с установленной температурой от 80 до 110° C.

В дополнение к этому, ABS желательно печатать на закрытом 3D-принтере, чтобы пластик медленнее остывал. Это связано с тем, что при охлаждении ABS сжимается, а если модель остывает слишком быстро, она деформируется. По этой же причине при печати ABS необходимо выключать охлаждающие вентиляторы.

Рекомендуемая температура 3D печати PETG пластиком

PETG — относительный новичок на рынке материалов для 3D печати, сочетающий в себе многие аспекты PLA и ABS.

Он требует очень высоких температур сопла — от 220 до 250° C. Однако, в отличие от ABS, PETG не требует стола с подогревом.

PETG лучше всего печатает с синей малярной лентой на столе. Без него стол следует нагреть до 50–75° C, чтобы экструдированный материал хорошо схватился со столом на первом слое. А поскольку этот материал не загибается как ABS-пластик, во время 3D печати можно включить охлаждающие вентиляторы.

А поскольку этот материал не загибается как ABS-пластик, во время 3D печати можно включить охлаждающие вентиляторы.

Хотя PETG не так прост в использовании, как PLA, он гораздо менее требователен, чем ABS, и на сегодняшний день выходит в топ по популярности.

Рекомендуемая температура 3D печати Nylon пластиком

Nylon — еще один популярный и интересный материал, хотя работать с ним сложнее.

Он требует более высоких температура, чем любые другие материалы из текущего списка: рекомендуется от 240 до 260° C. Необходимая температура стола — от 70 до 100° C. При этом слой клея-карандаша очень важен, поскольку Nylon страдает проблемами качества адгезии первого слоя.

Не следует печатать нейлоном с охлаждающими вентиляторами, так ка возникнут проблемы с адгезией слоев.

Этот материал также очень гигроскопичен, то есть он очень активно впитывает влагу из воздуха. Это значительно снижает качество 3D печати, поэтому перед печатью нейлон необходимо просушить или использовать качественный термобокс.

Поначалу использование нейлона может вызвать проблемы, но после того, как вы научитесь правильно печатать этим материалом, он закроет многие ваши вопросы и нужды.

Рекомендуемая температура 3D печати TPU пластиком

Гибкие материалы, известные как TPU — необычный и порой очень полезный материал, но с ним работать очень сложно.

TPU используют при таких же температурах, что и PLA. Лучше всего работают при температуре от 210 до 230° C с температурой стола от 30 до 60° C.

Поскольку этот материал очень гибкий, он может сгибаться и растягиваться по пути от шестерни экструдера к самому соплу. Поэтому важно, чтобы материал выдавливался медленно и без ретракта.

Если эти проблемы становятся заметными, небольшое увеличение температуры экструдера может помочь уменьшить любую деформацию материала, которая может вызвать ее изгиб.

| Название полимера | Минимальное значение (°C) | Максимальное значение (°C) |

| АБС-акрилонитрилбутадиенстирол | 86,0 | 89,0 |

| Огнестойкий АБС-пластик | 65,0 | 95,0 |

| Высокотемпературный АБС-пластик | 75,0 | 110,0 |

| Ударопрочный АБС-пластик | 65,0 | 100,0 |

| Смесь АБС/ПК – смесь акрилонитрил-бутадиен-стирола/поликарбоната | 70,0 | 110,0 |

| Смесь АБС/ПК 20 % стекловолокна | 70,0 | 110,0 |

| АБС/ПК огнестойкий | 70,0 | 110,0 |

| ASA – акрилонитрилстиролакрилат | 80,0 | 90,0 |

| Смесь ASA/PC – смесь акрилонитрила, стирола, акрилата и поликарбоната | 90,0 | 110,0 |

| Огнестойкий ASA/PC | 90,0 | 110,0 |

| Смесь ASA/ПВХ – смесь акрилонитрила, стиролакрилата и поливинилхлорида | 80,0 | 90,0 |

| CA — Ацетат целлюлозы | 45,0 | 95,0 |

| CAB — Бутират ацетата целлюлозы | 60,0 | 105,0 |

| CP — пропионат целлюлозы | 60,0 | 105,0 |

| ХПВХ — хлорированный поливинилхлорид | 80,0 | 100,0 |

| ECTFE — Этилен Хлортрифторэтилен | 140,0 | 150,0 |

| ЭТФЭ – этилентетрафторэтилен | 140,0 | 155,0 |

| ЭВА – этиленвинилацетат | 45,0 | 70,0 |

| EVOH — Этиленвиниловый спирт | 80,0 | 100,0 |

| ФЭП – фторированный этиленпропилен | 205,0 | 205,0 |

| HDPE — полиэтилен высокой плотности | 100,0 | 120,0 |

| HIPS — ударопрочный полистирол | 60,0 | 80,0 |

| Огнестойкий материал HIPS V0 | 60,0 | 80,0 |

| Иономер (этилен-метилакрилатный сополимер) | 34,0 | 48,0 |

| LCP — жидкокристаллический полимер | 200,0 | 240,0 |

| LCP Армированный углеродным волокном | 200,0 | 240,0 |

| LCP Армированный стекловолокном | 200,0 | 240,0 |

| LCP С минеральным наполнителем | 200,0 | 240,0 |

| LDPE – полиэтилен низкой плотности | 80,0 | 100,0 |

| LLDPE — линейный полиэтилен низкой плотности | 90,0 | 110,0 |

| MABS — Прозрачный акрилонитрил-бутадиен-стирол | 75,0 | 80,0 |

| ПА 46 — Полиамид 46 | 110,0 | 150,0 |

| PA 46, 30% стекловолокно | 130,0 | 160,0 |

| ПА 6 — Полиамид 6 | 80,0 | 120,0 |

| ПА 6-10 — Полиамид 6-10 | 80,0 | 150,0 |

| ПА 66 — полиамид 6-6 | 80,0 | 140,0 |

| PA 66, 30% стекловолокно | 100,0 | 150,0 |

| PA 66, 30% минеральный наполнитель | 120,0 | 140,0 |

| PA 66, ударопрочный, 15-30% стекловолокна | 110,0 | 140,0 |

| PA 66, ударопрочный | 80,0 | 130,0 |

| Полиамид полуароматический | 88,0 | 135,0 |

| ПАИ — полиамид-имид | 220,0 | 280,0 |

| ПАИ, 30% стекловолокно | 220,0 | 220,0 |

| PAI, низкое трение | 220,0 | 220,0 |

| ПАР — Полиарилат | 130,0 | 130,0 |

| ПБТ – полибутилентерефталат | 80,0 | 140,0 |

| ПБТ, 30% стекловолокно | 80,0 | 140,0 |

| ПК (поликарбонат) 20-40% стекловолокна | 90,0 | 125,0 |

| ПК (поликарбонат) 20-40% стекловолокно огнестойкое | 90,0 | 125,0 |

| Поликарбонат, высокотемпературный | 100,0 | 140,0 |

| Смесь ПК/ПБТ – Смесь поликарбоната/полибутилентерефталата | 60,0 | 121,0 |

| Смесь ПК/ПБТ, стеклонаполненный | 121,0 | 193,0 |

| ПКЛ — поликапролактон | 45,0 | 45,0 |

| ПХТФЭ — полимонохлортрифторэтилен | 150,0 | 175,0 |

| ПЭ – полиэтилен 30% стекловолокна | 100,0 | 130,0 |

| PEEK — Полиэфирэфиркетон | 154,0 | 260,0 |

| PEEK 30% Армированный углеродным волокном | 240,0 | |

| PEEK 30% Армированный стекловолокном | 240,0 | |

| ПЭИ — Полиэфиримид | 170,0 | 170,0 |

| ПЭИ, 30% армированный стекловолокном | 170,0 | 170,0 |

| ПЭИ, наполненный минералами | 170,0 | 170,0 |

| ПЭСУ — Полиэфирсульфон | 175,0 | 180,0 |

| ПЭСУ 10-30% стекловолокно | 180,0 | 180,0 |

| ПЭТ – полиэтилентерефталат | 80,0 | 140,0 |

| ПЭТ, 30% армированный стекловолокном | 100,0 | 140,0 |

| ПЭТ, 30/35% армированный стекловолокном, ударопрочный | 80,0 | 140,0 |

| PETG – полиэтилентерефталатгликоль | 63,0 | 63,0 |

| ПФА — перфторалкокси | 240,0 | 260,0 |

| ПГБ-В (5% валерат) | 95,0 | 95,0 |

| ПИ — полиимид | 260,0 | 360,0 |

| ПММА — полиметилметакрилат/акрил | 70,0 | 90,0 |

| ПММА (акрил) Высокая температура | 100,0 | 150,0 |

| ПММА (акрил) Ударопрочный | 70,0 | 90,0 |

| ПМП — полиметилпентен | 90,0 | 110,0 |

| ПМП 30% армированный стекловолокном | 90,0 | 110,0 |

| Минеральный наполнитель PMP | 90,0 | 110,0 |

| ПОМ — полиоксиметилен (ацеталь) | 80,0 | 105,0 |

| POM (ацеталь) Ударопрочный модифицированный | 80,0 | 100,0 |

| ПОМ (ацеталь) с низким коэффициентом трения | 80,0 | 105,0 |

| ПОМ (ацеталь) с минеральным наполнителем | 80,0 | 105,0 |

| ПП — Полипропилен 10-20% стекловолокна | 100,0 | 130,0 |

| ПП, 10-40% минерального наполнителя | 100,0 | 130,0 |

| ПП, 10-40% талька с наполнителем | 100,0 | 130,0 |

| ПП, 30-40% армированный стекловолокном | 100,0 | 130,0 |

| ПП (полипропилен) сополимер | 100,0 | 130,0 |

| ПП (полипропилен) гомополимер | 100,0 | 130,0 |

| ПП, ударопрочный | 90,0 | 115,0 |

| ПФА — полифталамид | 140,0 | 140,0 |

| ПФА, 30% минеральный наполнитель | 154,0 | 156,0 |

| ПФА, 33% армированный стекловолокном | 184,0 | 186,0 |

| ПФА, 45% армированный стекловолокном | 184,0 | 186,0 |

| СИЗ — полифениленовый эфир | 80,0 | 110,0 |

| Средства индивидуальной защиты, 30% армированные стекловолокном | 80,0 | 110,0 |

| СИЗ, огнестойкие | 80,0 | 110,0 |

| СИЗ, ударопрочные | 80,0 | 110,0 |

| СИЗ с минеральным наполнителем | 80,0 | 110,0 |

| ПФС — полифениленсульфид | 200,0 | 220,0 |

| ППС, 20-30% армированный стекловолокном | 200,0 | 220,0 |

| ППС, 40% армированный стекловолокном | 200,0 | 220,0 |

| PPS, проводящий | 200,0 | 220,0 |

| ПФС, стекловолокно и минеральный наполнитель | 200,0 | 220,0 |

| PPSU — Полифениленсульфон | 149,0 | 210,0 |

| PS (полистирол) 30% стекловолокно | 75,0 | 122,0 |

| PS (полистирол) Кристалл | 65,0 | 80,0 |

| PS, высокотемпературный | 75,0 | 90,0 |

| Блок питания — полисульфон | 150,0 | 180,0 |

| PSU, 30% армированное стеклом тонкое стекло | 150,0 | 180,0 |

| Блок питания с минеральным наполнением | 150,0 | 150,0 |

| ПТФЭ — политетрафторэтилен | 260,0 | 290,0 |

| ПТФЭ, 25% армированный стекловолокном | 260,0 | 260,0 |

| ПВХ (поливинилхлорид), 20% армированный стекловолокном | 50,0 | 80,0 |

| ПВХ, пластифицированный | 50,0 | 80,0 |

| ПВХ, пластифицированный с наполнителем | 50,0 | 80,0 |

| Жесткий ПВХ | 50,0 | 80,0 |

| ПВДХ – поливинилиденхлорид | 70,0 | 90,0 |

| ПВДФ – поливинилиденфторид | 70,0 | 150,0 |

| САН — Стирол-акрилонитрил | 65,0 | 95,0 |

| SAN, 20% армированный стекловолокном | 65,0 | 95,0 |

| SMA — Стирол Малеиновый ангидрид | 75,0 | 100,0 |

| SMA, 20% армированный стекловолокном | 75,0 | 100,0 |

| SMA, огнестойкий V0 | 75,0 | 100,0 |

| SMMA — Стиролметилметакрилат | 94,0 | 100,0 |

| UHMWPE — полиэтилен сверхвысокой молекулярной массы | 110,0 | 130,0 |

| XLPE — сшитый полиэтилен | 67,0 | 82,0 |

ABS Melting Point, Properties, Applications, Advantages & Disadvantages

Quick Navigation

ABS Melting Point, Properties, Applications, Advantages & Disadvantages

| Material | АБС (акрилонитрил-бутадиен-стирол) |

| Структура | Аморфный |

| Прочность на растяжение | 6030 фунтов на квадратный дюйм Выход |

| Непрозрачность | от прозрачного до непрозрачного |

| Удельный вес | 04-1.07"}»> 1.04-1.07 |

| Точка плавления | 200°C (392°F) |

| Усадка | от 0,4 до 0,8 % |

| Рабочая температура | 175,5°C (348°F) |

| Температура прогиба | от 161 до 198°C (от 323 до 390°F) |

| Приложения | АБС-пластик имеет множество применений в автомобилестроении, электротехнике, электронике и бытовой технике:

|

| Преимущества | Ниже приведены некоторые из наиболее заметных преимуществ АБС:

|

| Недостатки | Here are they as follows:- Poor weathering resistance, Poor resistance for solvents like ketones, esters, and aromatic, Stress cracks are evident in the presence of some greases, Weak solvent and fatigue resistance, Ordinary grades are burnt eaily and won’t extinguish on thier own."}»> Несмотря на то, что плюсы перевешивают минусы, все же стоит на это взглянуть. К ним относятся:

|

Дополнительная информация о материале ABS

ABS — это ударопрочный термопласт с аморфной структурой, непрозрачный по своей природе, то есть не проявляющий свойств твердой кристаллической структуры. ABS состоит из трех мономеров: акрилонитрила, бутадиена и стирола.

ABS состоит из трех мономеров: акрилонитрила, бутадиена и стирола.

Акрилонитрил: Создан из пропилена и аммиака. Мономеру приписывают высокую термостойкость и химическую стойкость полимера.

Бутадиен: Выпускается при производстве этилена и установках парового крекинга. Мономер получает признание за прочность и ударную вязкость АБС.

Стирол: Высвобождается при модификации этилбензола. Мономер отвечает за жесткость и технологичность АБС.

АБС стал основным термопластичным материалом еще в 1950-х годах, когда была сделана небольшая модификация путем добавления бутадиена, третьего мономера. Добавление бутадиена привело к высокой ударной вязкости и легкой технологичности.

Как изготавливается АБС?

Наиболее популярными методами производства АБС являются Эмульсия и Методы непрерывной массы .

АБС-пластик естественно доступен в непрозрачном цвете слоновой кости и легко окрашивается различными пигментами в зависимости от области применения.

Одним из основных недостатков материала ABS является то, что на него легко воздействуют полярные растворители; однако его плавная технологичность облегчает работу производителя; ABS легко обрабатывается на стандартном оборудовании.

Что касается процесса производства АБС, то эмульсионный метод является наиболее распространенным и в редких случаях методом непрерывной массы.

Интересное чтение – температура плавления ПВХ, свойства, применение, преимущества и недостатки

Методы обработки ABS

Литье под давлением

В литье под давлением бывают ситуации, когда определить, нужна ли сушка или нет, сложно. В случае использования вентилируемого цилиндра сушка становится обязательной.

В случаях, когда требуется сушка, обычно достаточно 4 часов при 80°C.

Признаки влаги видны в виде полос, разводов или пузырьков. Если наблюдается какой-либо из этих факторов, рекомендуется предварительная сушка формы .

- Температура формы – 40-70°C

- Температура расплава – 210-270°C

- Скорость впрыска – от умеренной до высокой

- Давление впрыска материала: 50 – 100 МПа

Экструзия:

- Предварительная сушка: 3 часа при 70-80°C

- Температура экструзии: от 200 до 240°C

- Конструкция винта: рекомендуется соотношение L/D 25-30

Рекомендуем прочитать

- 10 лучших ударопрочных пластиков

- Что такое LDPE? | полиэтилен низкой плотности | Полное руководство

- Температура плавления HDPE | Повторитель HDPE | свойства полиэтилена высокой плотности | Преимущества и недостатки HDPE

- Точка плавления полипропилена | Температура плавления полипропилена, его свойства, преимущества и недостатки

- Когда был изобретен пластик? | История пластмасс

Заключительные мысли

Это был мой взгляд на температуру плавления АБС, свойства, применение, преимущества и недостатки.

Всего комментариев: 0