Резец токарный проходной отогнутый гост: Резец проходной отогнутый ГОСТ 18877 73

Содержание

РЕЗЕЦ ТОКАРНЫЙ ПРОХОДНОЙ ОТОГНУТЫЙ ГОСТ ООО «Арматон»

РЕЗЕЦ ТОКАРНЫЙ ПРОХОДНОЙ ОТОГНУТЫЙ ГОСТ

Резец токарный – это основной рабочий элемент оснастки токарных дерево- и металлообрабатывающих станков применяемый для придания заготовке необходимой формы и размеров. От выбора типа токарного резца, его заточки и состояния во многом зависит возможность тех или иных операций, изготовления деталей требуемой конфигурации.

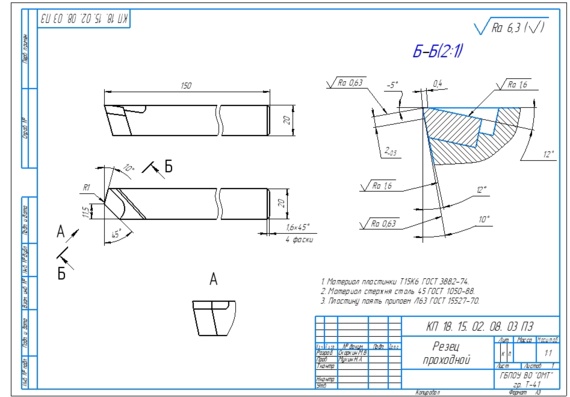

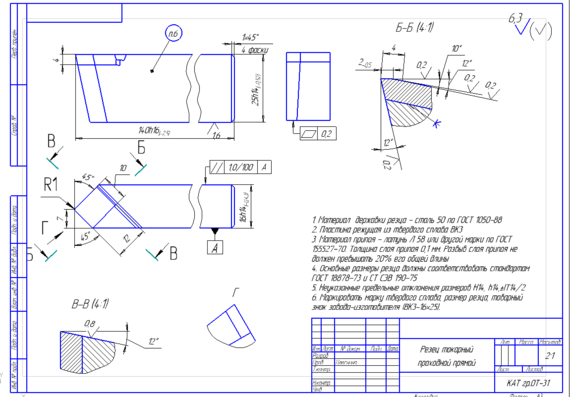

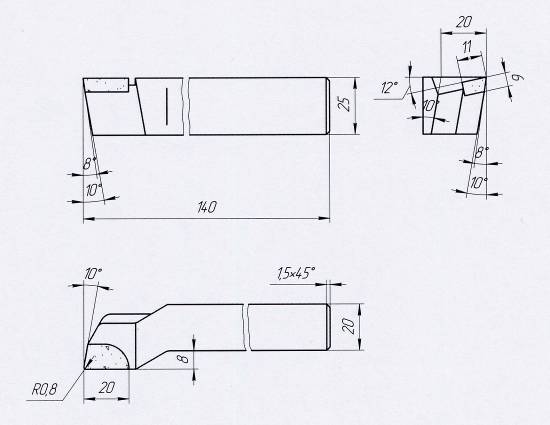

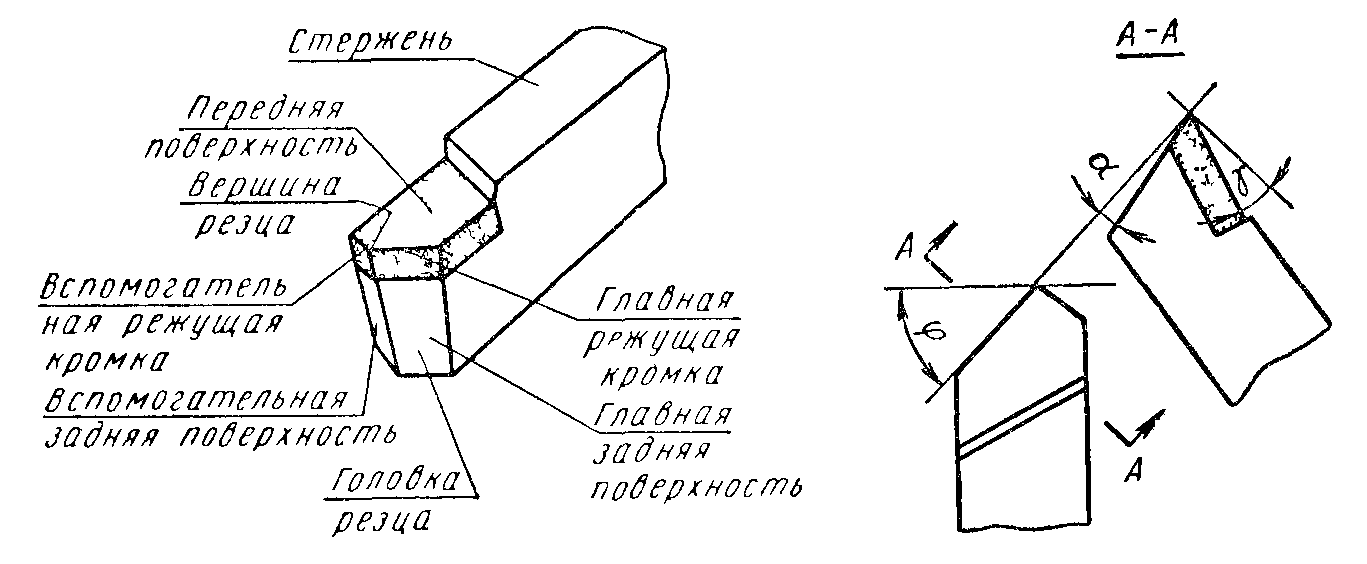

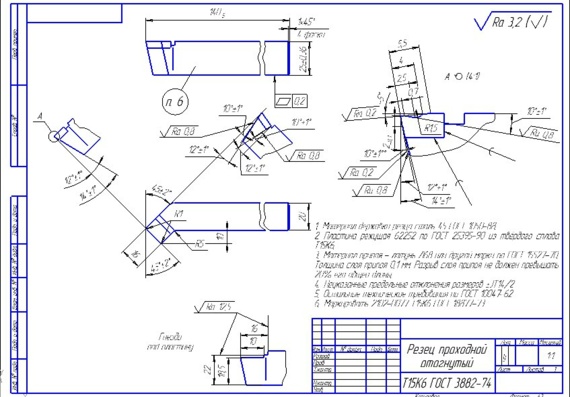

Конструктивные элементы токарного резца – режущая часть или головка и державка, с помощью которой оснастка фиксируется в резцедержателе станка. Резец и державка могут иметь квадратную или прямоугольную форму. Размер резца должен соответствовать стандартному ряду в пределах от 160х100 до 630х500 мм для прямоугольной конфигурации и от 40х40 до 400х400 мм для квадратной.

Главной рабочей частью резца является головка, режущие свойства которой определяют углы кромок. Именно углы токарного резца определяют характер съёма металла с заготовки. Основные углы:

- Главный задний — находится между плоскостями резания и задней поверхностью резца.

От него зависит параметр силы трения, качество обработки и скорость изнашивания инструмента. Подбирается в соответствии с плотностью обрабатываемого материала.

От него зависит параметр силы трения, качество обработки и скорость изнашивания инструмента. Подбирается в соответствии с плотностью обрабатываемого материала. - Главный передний – определяет уровень деформации материала при срезе, усилие реза и эффективность отвода тепла. Должен быть обратно пропорционален твердости обрабатываемого материала — чем она выше, тем меньше угол.

- Резания. Расположен между передней и задней поверхностями головки.

- Заострения. Расположен между передней и задней поверхностями. От него зависит прочность и острота оснастки.

- Основной в плане. От него зависит количество снимаемого материала.

- Вторичный в плане. От него зависит шероховатость. Чем он ниже, тем выше качество поверхности.

- Вершина между задней вспомогательной поверхностью и кромкой реза. Имеет прямое соотношение с показателем прочности.

- Наклона режущей кромки – определяет геометрию пятна контакта резца и поверхности детали.

- Задний вспомогательный – определяет трение между задней плоскостью и заготовкой.

Все элементы конструкции токарного резца выполняются из одной марки стали. Рекомендуются металлокерамические твердые сплавы Т5К10 или сходные с ним.

Классификация резцов

Существует несколько характеристик для классификации резцов. В первую очередь это конструктивные особенности:

- Монолитное исполнение – единая головка и державка.

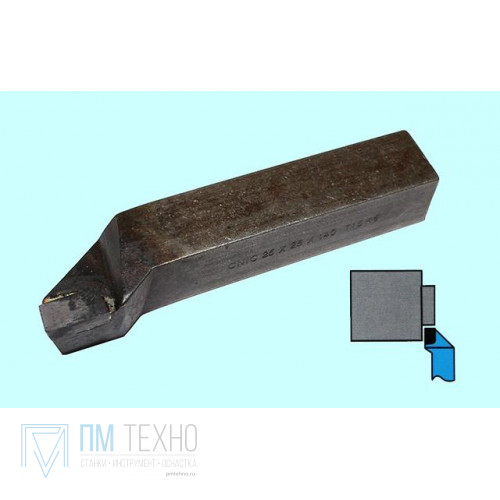

- Сборная конструкция – головка с напайкой из твердой марки стали.

- Сборная с механическим креплением. Данные типы токарных резцов оснащены пластинами из металлокерамики, которые крепятся болтовым соединением.

- Регулируемые резцы.

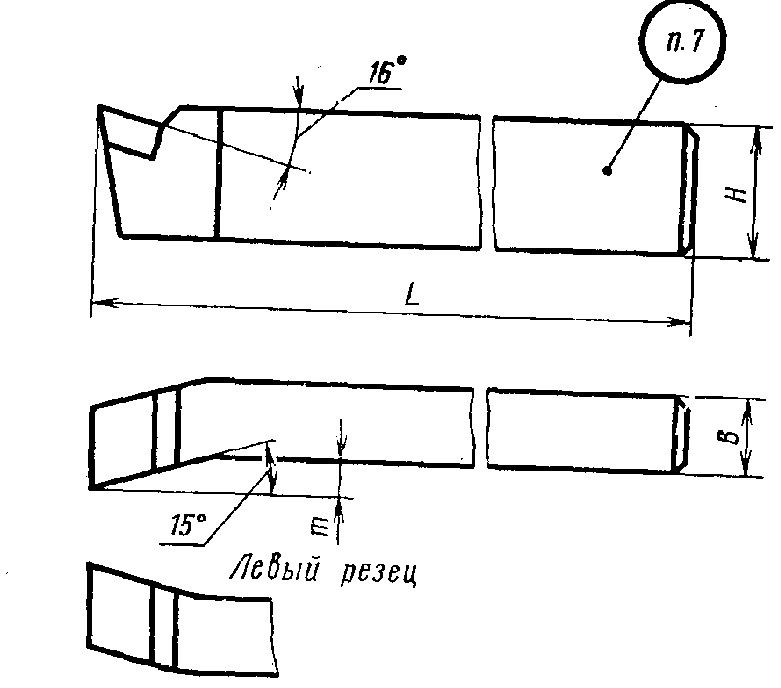

В зависимости от назначения резцов они подразделяются на черновые и чистовые, соответственно, для снятия большей или меньшей толщины металла при увеличенных или уменьшенных оборотах. Также инструмент подразделяется и по направлению подачи на правый и левый.

В основном виды резцов для токарного станка определяются по их функциональному назначению и подразделяются на:

- отрезные;

- проходные;

- канавочные;

- расточные;

- фасонные и резьбовые.

Резец проходной отогнутый ГОСТ 18877-73 в категории «Инструмент»

Резец токарный проходной отогнутый 10x10x70 ВК8 левый ГОСТ 18877-73

На складе

Доставка по Украине

72 грн

Купить

Резец токарный проходной отогнутый 10x10x70 Т5К10 левый ГОСТ 18877-73

На складе

Доставка по Украине

72 грн

Купить

Резец токарный проходной отогнутый 12x12x70 ВК8 левый ГОСТ 18877-73

На складе

Доставка по Украине

65 грн

Купить

Резец проходной отогнутый 12x12x70 Т5К10 левый ГОСТ 18877-73

На складе

Доставка по Украине

65 грн

Купить

Резец токарный проходной отогнутый 16x16x110 Т15К6 ГОСТ 18877-73

На складе

Доставка по Украине

81 грн

Купить

Резец проходной отогнутый 25х16х140 ВК8 2102-0005 ГОСТ 18877-73 (ЧИЗ)

Доставка по Украине

170 грн

Купить

Резец проходной отогнутый 25х16х140 Т5К10 2102-0005(55) ГОСТ 18877-73 (вн. /зав.)

/зав.)

Доставка по Украине

125 грн

Купить

Резец проходной отогнутый 25х16х140 Т5К10 2102-0005(55) ГОСТ 18877-73 (ЧИЗ)

Под заказ

Доставка по Украине

151 грн

Купить

Резец проходной отогнутый 25х16х140 Т15К6 2102-0005(55) ГОСТ 18877-73 (ЧИЗ)

Доставка по Украине

170 грн

Купить

Резец проходной отогнутый 25х16х140 Т15К6 2102-0005(55) ГОСТ 18877-73 (СССР)

Доставка по Украине

121 грн

Купить

Резец токарный проходной отогнутый 20x12x125 Т15К6 ГОСТ 18877-73

На складе

Доставка по Украине

70 грн

Купить

Резец токарный проходной отогнутый 20x16x120 ВК8 ГОСТ 18877-73

На складе

Доставка по Украине

129 грн

Купить

Резец проходной отогнутый 25х16х140 Т5К10. ГОСТ 18877-73

Доставка из г. Харьков

от 1 грн

Купить

Резец проходной отогнутый 25х16х140 Т15К6. ГОСТ 18877-73

ГОСТ 18877-73

Доставка из г. Харьков

от 1 грн

Купить

Резец проходной отогнутый 25х16х140 ВК8. ГОСТ 18877-73

Доставка из г. Харьков

от 1 грн

Купить

Смотрите также

Резец проходной отогнутый 32х20х170 Т5К10. ГОСТ 18877-73

Доставка из г. Харьков

от 1 грн

Купить

Резец проходной отогнутый 32х20х170 Т15К6. ГОСТ 18877-73

Доставка из г. Харьков

от 1 грн

Купить

Резец токарный проходной отогнутый 20x16x120 Т15К6 ГОСТ 18877-73

На складе

Доставка по Украине

129 грн

Купить

Резец токарный проходной отогнутый 20x20x125 Т15К6 ГОСТ 18877-73

На складе

Доставка по Украине

129 грн

Купить

Резец проходной отогнутый 40х25х200 ВК8 лев. 2102-0014 ГОСТ 18877-73 (СССР)

Доставка по Украине

415 грн

Купить

Резец проходной отогнутый 25x16x140 ВК6ОМ ГОСТ 18877-73

На складе

Доставка по Украине

144 грн

Купить

Резец проходной отогнутый 25х16х140 ВК8 2102-0005(55) ГОСТ 18877-73 (СССР)

Под заказ

Доставка по Украине

125 грн

Купить

Резец проходной отогнутый 25x16x140 левый Т15К6 ГОСТ 18877-73

На складе

Доставка по Украине

149 грн

Купить

Резец проходной отогнутый 25x16x140 Т15К6 ГОСТ 18877-73

На складе

Доставка по Украине

135 грн

Купить

Резец проходной отогнутый 25х16х140 Т5К10 лев. 2102-0006 (56)ГОСТ 18877-73 (ЧИЗ)

2102-0006 (56)ГОСТ 18877-73 (ЧИЗ)

Под заказ

Доставка по Украине

166 грн

Купить

Резец токарный проходной отогнутый 32x20x170 ВК8 ГОСТ 18877-73

На складе

Доставка по Украине

242 грн

Купить

Резец токарный проходной отогнутый 32x20x170 Т15К6 ГОСТ 18877-73

На складе

Доставка по Украине

242 грн

Купить

Резец проходной отогнутый 40х25х200 ВК8 2102-0013(63) ГОСТ 18877-73 (ПТ)

Доставка по Украине

373 грн

Купить

Резец проходной отогнутый 32х20х170 ВК8. ГОСТ 18877-73

Доставка из г. Харьков

от 1 грн

Купить

Определение, типы, преимущества и недостатки

Что такое токарная обработка? Токарная обработка — это процесс механической обработки, при котором токарный станок используется для вращения металла, в то время как режущий инструмент движется линейно, удаляя металл по диаметру, создавая цилиндрическую форму. Режущий инструмент можно наклонять под разными углами для создания различных форм. Это можно сделать вручную или на токарном станке с ЧПУ. Обработка с ЧПУ обычно используется, когда размеры детали должны быть очень точными.

Режущий инструмент можно наклонять под разными углами для создания различных форм. Это можно сделать вручную или на токарном станке с ЧПУ. Обработка с ЧПУ обычно используется, когда размеры детали должны быть очень точными.

Что такое поворот?

Токарная обработка — это процесс механической обработки, при котором режущий инструмент перемещается более или менее линейно, в то время как заготовка вращается. Термин «токарная обработка» обычно используется только для создания внешних поверхностей с помощью этого действия резания. Напротив, то же самое существенное режущее действие называется «расточкой» применительно к внутренним поверхностям, таким как отверстия.

Токарная обработка может выполняться вручную на токарном станке, который часто требует постоянного наблюдения со стороны оператора, или на автоматическом токарном станке, который этого не требует. На сегодняшний день наиболее распространенным типом такой автоматизации является числовое программное управление, или ЧПУ.

При точении заготовка (кусок из относительно жесткого материала, такого как дерево) вращается, а режущий инструмент перемещается по одной, двум или даже трем осям движения для получения точных диаметров и глубин. Поворот может быть снаружи цилиндра, чтобы иметь трубчатые компоненты различной геометрии.

Деталь, подлежащая токарной обработке, может называться «точеной деталью» или «обработанной деталью». Для получения дополнительной информации см. нашу статью о типах процессов обработки.

Какие инструменты используются в процессе токарной обработки?

Инструменты, используемые в процессе токарной обработки, включают одноточечные режущие инструменты для удаления материала с вращающейся заготовки и токарный станок или токарный станок. Конструкция токарного инструмента варьируется в зависимости от конкретного применения.

В процессе токарной обработки с ЧПУ также используются токарные станки с ЧПУ или токарные станки. Типы токарных станков, используемых для токарной обработки, включают токарные станки с револьверной головкой, токарные станки с двигателем и токарные станки специального назначения. Токарные станки могут быть ручными или с ЧПУ.

Токарные станки могут быть ручными или с ЧПУ.

Какие материалы используются для токарной обработки?

Материалы, используемые для токарной обработки, в основном металлы. Эти металлы включают легированную сталь, углеродистую сталь, чугун, нержавеющую сталь, алюминий, медь, магний и цинк. Однако этот процесс также может обрабатывать пластмассовые детали и работать с другими материалами, такими как керамика, композиты, термопласты и реактопласты.

Как работает процесс токарной обработки?

Процесс токарной обработки работает на токарном станке, перемещающем режущий инструмент линейным движением вдоль поверхности вращающейся заготовки, удаляя материал по окружности до тех пор, пока не будет достигнут желаемый диаметр, для обработки цилиндрических деталей с внешними и внутренними элементами, такими как пазы, конусы и резьба.

Токарная обработка использует одноточечные режущие инструменты для удаления материала с вращающейся заготовки. Конструкция токарного инструмента зависит от его применения: доступны инструменты для черновой, чистовой обработки, торцевания, нарезания резьбы, отрезки, формовки, подрезки и обработки канавок.

Какие изделия изготавливаются с помощью токарной обработки?

При токарной обработке получают вращающиеся, как правило, осесимметричные детали со многими элементами, такими как отверстия, канавки, резьба, конусность, ступени различного диаметра и даже контурные поверхности. Изделия, изготовленные полностью путем токарной обработки, часто включают компоненты, используемые в ограниченном количестве, особенно для прототипов, такие как изготовленные по индивидуальному заказу валы и крепежные детали.

Токарная обработка также часто используется в качестве вторичного процесса для добавления или улучшения характеристик деталей, изготовленных другим методом.

Некоторыми примерами изделий, изготовленных с помощью токарной обработки, являются распределительные валы, коленчатые валы, бейсбольные биты, миски, кии, вывески, музыкальные инструменты и ножки столов и стульев.

Какие бывают токарные процессы?

Прямолинейное точение, также известное как цилиндрическое точение, уменьшает рабочий диаметр равномерным движением, чтобы предотвратить изменение рабочего диаметра резания. Прямое точение часто считается «черновой» операцией, при которой удаляется большое количество материала перед прецизионной резкой.

Прямое точение часто считается «черновой» операцией, при которой удаляется большое количество материала перед прецизионной резкой.

Коническая токарная обработка позволяет получить цилиндрическую форму с постепенно уменьшающимся диаметром.

Генерация сфер происходит, когда программа создает форму вокруг фиксированной оси вращения или когда специальный полукруглый инструмент используется для уменьшения диаметра до нуля для создания идеальной сферы.

Нарезание канавок выполняется, когда фасонный инструмент вдавливается в выемку компонента, образуя узкую полость.

Разделитель используется для глубокой выемки в компоненте, чтобы отделить готовую деталь от исходной детали.

Накатка выполняется путем вырезания зубчатого рисунка на материале. Накатка обычно выполняется с материалами, которые требуют дополнительного сцепления.

Нарезание резьбы осуществляется путем нарезания спиральной траектории для создания канавок, которые можно вкручивать в другие предметы.

Каковы преимущества процесса токарной обработки?

Преимущества процесса токарной обработки:

1. Все материалы взаимозаменяемы.

Хотя токарная обработка в основном используется для обработки металлов, при токарной обработке можно использовать любой материал, в том числе дерево и пластик. Это делает поворот очень гибким процессом.

2. Переносимость отличная.

Точение можно использовать для изготовления деталей с чрезвычайно высокими допусками. Из-за высоких допусков и чистоты поверхности, которую может предложить токарная обработка, этот процесс часто используется для добавления точных вращательных элементов к детали, основная форма которой уже сформирована другим методом.

3. Время выполнения короткое.

Токарная обработка занимает мало времени. Время выполнения — это время между моментом, когда клиент размещает заказ, и моментом, когда клиент получает окончательную доставку. Поскольку токарная обработка является быстрым процессом, время выполнения заказа короткое.

4. Нет необходимости в высококвалифицированном операторе.

Токарная обработка не требует высокой квалификации оператора станка. Чтобы работать на токарном станке с ЧПУ, машинист должен выполнить определенный объем курсовой работы и получить сертификат от аккредитованной организации по обучению в промышленности.

5. Скорость удаления материала регулируется.

Еще одним преимуществом токарной обработки является возможность регулировки скорости удаления материала. Токарные станки могут работать с разной скоростью в зависимости от обрабатываемого материала или желаемого конечного продукта.

Каковы недостатки процесса токарной обработки?

Недостатки процесса токарной обработки следующие:

1. Разрешены только вращающиеся компоненты.

Поскольку токарная обработка требует вращения заготовки, можно поворачивать только вращающиеся компоненты. Это означает, что размер деталей, которые можно создать с помощью токарной обработки, ограничен.

2. Детали могут потребовать многих процедур и машин.

Токарная обработка может оказаться единственным процессом, используемым для создания детали. Он часто используется в сочетании с другими процедурами, что означает, что для производства конечного продукта требуется более одной машины.

3. Дорогое оборудование.

Токарные станки могут быть дорогими, особенно с ЧПУ. Кроме того, токарная обработка требует дополнительных приспособлений и приспособлений, что увеличивает стоимость оборудования.

4. Значительный износ инструмента.

Повторяющееся точение означает, что режущий инструмент подвержен значительному износу.

5. Создает значительное количество брака.

Как и в большинстве процессов механической обработки, при токарной обработке образуется металлолом. Кусочки металла, полученные в результате токарных операций, известны в Северной Америке как стружка, а в некоторых регионах их можно назвать токарной обработкой.

Резюме

В этой статье представлена токарная обработка при механической обработке, объясняется, что это такое, и обсуждается, когда лучше всего использовать этот процесс при механической обработке. Чтобы узнать больше о токарной обработке, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая обработку с ЧПУ и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Команда Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

9 Типы процессов обработки

Что такое обработка? Механическая обработка — это процесс изготовления металла путем удаления из него ненужного материала. Этот процесс может быть выполнен многими различными способами. Существует много типов обработки. В данной статье рассматриваются станочные процессы токарной, сверлильной, фрезерной, шлифовальной, строгальной, пильной, протяжной, электроэрозионной и электрохимической обработки.

1. Токарная обработка

Токарная обработка — это метод механической обработки, при котором используется токарный станок для вращения металла, в то время как режущий инструмент перемещается линейно для удаления металла по диаметру, создавая цилиндрическую форму. Режущий инструмент можно наклонять под разными углами для создания различных форм. Токарную обработку можно выполнять вручную на традиционном токарном станке, который часто требует постоянного наблюдения со стороны оператора, или на автоматическом токарном станке, который этого не требует. На сегодняшний день наиболее распространенным типом такой автоматизации является числовое программное управление, называемое ЧПУ.

Режущий инструмент можно наклонять под разными углами для создания различных форм. Токарную обработку можно выполнять вручную на традиционном токарном станке, который часто требует постоянного наблюдения со стороны оператора, или на автоматическом токарном станке, который этого не требует. На сегодняшний день наиболее распространенным типом такой автоматизации является числовое программное управление, называемое ЧПУ.

При токарной обработке используются токарные станки или токарные станки. Доступные типы токарных станков включают токарные станки с револьверной головкой, токарные станки с двигателями и токарные станки специального назначения. При токарной обработке производятся вращающиеся, как правило, осесимметричные детали со многими элементами, такими как отверстия, канавки, резьба, конусность, ступени диаметра и даже контурные поверхности. Детали, полностью изготовленные путем токарной обработки, часто включают компоненты, используемые в ограниченных количествах, возможно, для прототипов, такие как изготовленные по индивидуальному заказу валы и крепежные детали.

Токарная обработка применяется, в частности, для изготовления бейсбольных бит, распределительных валов, чаш, коленчатых валов, киев, вывесок, музыкальных инструментов, ножек столов и стульев.

2. Сверление

Сверление — это процесс механической обработки, при котором используются многогранные сверла для получения цилиндрических отверстий в заготовке. При сверлении станок подает вращающееся сверло перпендикулярно плоскости поверхности заготовки, делая вертикально ориентированные отверстия диаметром, равным диаметру сверла, используемого для операции сверления. Тем не менее, специальные конфигурации станков и заготовок также могут выполнять операции углового сверления.

При сверлении используются вращающиеся сверла для создания цилиндрических отверстий в заготовке. Конструкция сверла позволяет металлическим отходам, т. е. стружке, отходить от заготовки. Существует несколько типов сверл, каждый из которых используется для определенного применения. Типы сверл включают центрирующие сверла (для получения неглубоких или пилотных отверстий), сверла с вертикальным сверлением (для уменьшения количества стружки на заготовке), сверла для винтовых станков (для создания отверстий без пилотного отверстия) и патронные развертки (для расширения). уже сделанные отверстия).

уже сделанные отверстия).

Бурение применяется в строительстве, производстве медицинского оборудования, транспорта и электронного оборудования.

3. Фрезерование

Фрезерование — это метод обработки, при котором для удаления материала с заготовки используются вращающиеся многогранные режущие инструменты. При фрезеровании с ЧПУ станок с ЧПУ обычно подает заготовку к режущему инструменту в том же направлении, что и вращение режущего инструмента. Напротив, при ручном фрезеровании станок подает заготовку в направлении, противоположном вращению режущего инструмента.

При фрезеровании используются вращающиеся многогранные режущие инструменты для придания формы заготовке. Фрезерные инструменты ориентированы либо горизонтально, либо вертикально, включая концевые фрезы, винтовые фрезы и фрезы для снятия фаски.

В процессе фрезерования с ЧПУ также используются фрезерные станки с ЧПУ, называемые фрезерными станками или мельницами, которые могут быть ориентированы горизонтально или вертикально. Базовые мельницы могут иметь трехосное перемещение, а более продвинутые модели могут иметь дополнительные оси. Доступные типы фрезерных станков включают ручные, простые, универсальные и универсальные фрезерные станки. Некоторые из наиболее распространенных типов фрезерных станков включают коленный, плунжерный, станковый (или производственный) и строгальный станки.

Базовые мельницы могут иметь трехосное перемещение, а более продвинутые модели могут иметь дополнительные оси. Доступные типы фрезерных станков включают ручные, простые, универсальные и универсальные фрезерные станки. Некоторые из наиболее распространенных типов фрезерных станков включают коленный, плунжерный, станковый (или производственный) и строгальный станки.

Фрезерование включает в себя изготовление различных зубчатых колес, изготовление пазов или канавок в заготовках, обработку плоских и неровных поверхностей, а также обработку сложных форм.

4. Шлифование

Шлифование — это метод механической обработки, при котором небольшое количество материала удаляется как с плоских поверхностей, так и с цилиндрических поверхностей. Плоские шлифовальные машины совершают возвратно-поступательную работу на столе, подавая его на шлифовальный круг. Глубина, на которую врезается круг, обычно составляет от 0,00025 до 0,001 дюйма.

Круглошлифовальные станки устанавливают заготовку на центры и вращают ее, одновременно прикладывая к ней периферию вращающегося абразивного круга. Бесцентровое шлифование позволяет производить мелкие детали в больших объемах, где шлифованная поверхность не имеет отношения к какой-либо другой поверхности, кроме как в целом.

Бесцентровое шлифование позволяет производить мелкие детали в больших объемах, где шлифованная поверхность не имеет отношения к какой-либо другой поверхности, кроме как в целом.

Грунтовые поверхности 200-500 мин. Среднеквадратичные значения обычно считаются приемлемыми для многих применений и являются отправной точкой для дальнейших чистовых операций, включая притирку, хонингование и суперфинишную обработку. Двойное шлифование дисков — это еще один машинный процесс, при котором детали проходят один или несколько раз между двумя шлифовальными кругами, вращающимися в противоположных направлениях.

5. Строгание

Строгание используется для обработки больших плоских поверхностей, особенно таких, которые будут обработаны шабрением, например, направляющие станка. Для достижения экономичного планирования мелкие детали собираются вместе в приспособлении.

Применения планирования включают линейные траектории, такие как создание точных плоских поверхностей и вырезание пазов, таких как шпоночные канавки.

6. Распиловка

Распиловка осуществляется с помощью отрезных станков и делается для создания более коротких отрезков из прутков, экструдированных профилей и т. д. Стандартными являются вертикальные и горизонтальные ленточные пилы, которые используют непрерывные петли зубчатых лент для долбления материала. . Скорость ленты варьируется в зависимости от того, какой металлический материал распиливается, при этом для некоторых жаропрочных сплавов требуется низкая скорость 30 футов в минуту. Более мягкие материалы, такие как алюминий, можно обрабатывать со скоростью 1000 футов в минуту и выше. К другим отрезным машинам относятся механические пилы, абразивные круги и циркулярные пилы.

7. Протяжка

Протяжка — это процесс механической обработки, в котором используется протяжка, состоящая из множества зубьев, расположенных последовательно почти как напильник, но каждый последующий зуб немного больше предыдущего. Протяжка делает серию все более глубоких надрезов, когда ее протягивают или проталкивают через подготовленное отверстие лидера (или мимо поверхности).

Толчковая протяжка часто выполняется с помощью вертикальных прессов. Протяжное протягивание часто выполняется с помощью вертикальных или горизонтальных станков, которые во многих случаях имеют гидравлический привод. Скорость резки варьируется от 5 футов в минуту для высокопрочных металлов до 50 футов в минуту для более мягких металлов. Применение протягивания включает квадратные отверстия, шпоночные пазы, шлицевые отверстия и т. д.

8. Электроэрозионная обработка

Электроэрозионная обработка, или сокращенно EDM, использует электрические дуговые разряды для создания микрократеров, которые быстро приводят к полному резу. Электроэрозионная обработка, также известная как искровая обработка, используется в приложениях, требующих сложных геометрических форм из твердых материалов и с жесткими допусками. Однако для этого необходимо, чтобы основной материал был электропроводным, что ограничивает его использование сплавами железа.

Производители используют EDM для широкого спектра применений. Поскольку этот процесс позволяет резать крошечные детали, он часто является идеальным выбором для производства небольших деталей с высокой детализацией, которые обычно слишком деликатны для других типов обработки. Кроме того, электроэрозионная обработка экономически эффективна для небольших проектов и может быть полезна при изготовлении прототипов, даже если фактический проект выполняется другими средствами.

Поскольку этот процесс позволяет резать крошечные детали, он часто является идеальным выбором для производства небольших деталей с высокой детализацией, которые обычно слишком деликатны для других типов обработки. Кроме того, электроэрозионная обработка экономически эффективна для небольших проектов и может быть полезна при изготовлении прототипов, даже если фактический проект выполняется другими средствами.

9. Электрохимическая обработка

Электрохимическая обработка — это процесс обратного гальванопокрытия, при котором получаются отверстия без заусенцев с высоким качеством поверхности. Электрохимический процесс удаляет материал. Обычно он используется для массового производства и для работы с чрезвычайно твердыми материалами или материалами, которые трудно обрабатывать. Основной материал должен быть электропроводным.

ECM может вырезать маленькие или необычные углы, полости или сложные контуры в твердых и экзотических металлах, таких как алюминиды титана, сплавы с высоким содержанием никеля, кобальта и рения. Кроме того, это холодный процесс обработки, который не создает термических напряжений в заготовке.

Кроме того, это холодный процесс обработки, который не создает термических напряжений в заготовке.

Что такое обработка?

Метод изготовления металла, называемый механической обработкой, относится к процессу формирования металла путем удаления из него ненужного материала. Этот процесс может выполняться различными способами. Существует множество процессов механической обработки, включая сверление, точение и фрезерование.

Какова цель механической обработки?

Целью механической обработки является создание чего-либо путем удаления металла с объекта для придания ему формы во что-то новое. Механическая обработка удаляет ненужный материал из детали для получения определенной формы или поверхности. Промышленный сектор, несомненно, использует наиболее обработанные детали, особенно в производстве и механическом оборудовании.

Какие существуют типы инструментов для обработки?

Типы инструментов для обработки зависят от процесса обработки. При токарной обработке режущий инструмент с одной режущей кромкой удаляет материал с вращающейся заготовки, придавая ей цилиндрическую форму.

При сверлении используется вращающийся инструмент, который обычно имеет две или четыре спиральные режущие кромки для создания круглого отверстия.

При растачивании используется инструмент с одним изогнутым заостренным наконечником. Режущий инструмент проникает в грубо сделанное отверстие во вращающейся заготовке, чтобы увеличить отверстие и немного повысить его точность.

При фрезеровании используется вращающийся инструмент с несколькими режущими кромками, который медленно перемещается относительно материала для получения прямой поверхности. Направление движения подачи перпендикулярно оси вращения инструмента. Вращающаяся фреза обеспечивает скоростное движение.

Режущий инструмент, используемый для механической обработки, имеет одну или несколько острых режущих кромок и изготовлен из более твердого материала, чем рабочий материал. Режущая кромка служит для отделения стружки от основного рабочего материала.

Резюме

В этой статье представлены девять различных типов процессов механической обработки, объяснено, что они из себя представляют, и обсуждено, когда использовать каждый из них в производстве. Чтобы узнать больше о типах процессов обработки, свяжитесь с представителем Xometry.

Чтобы узнать больше о типах процессов обработки, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая обработку с ЧПУ и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям.

От него зависит параметр силы трения, качество обработки и скорость изнашивания инструмента. Подбирается в соответствии с плотностью обрабатываемого материала.

От него зависит параметр силы трения, качество обработки и скорость изнашивания инструмента. Подбирается в соответствии с плотностью обрабатываемого материала.

Всего комментариев: 0