Robotiq ft 300: Купить Силомоментный датчик Robotiq FT-300 в Москве и всей РФ

Содержание

Robotiq обновляет чувствительность FT 300 для высокоточных задач с помощью универсальных роботов

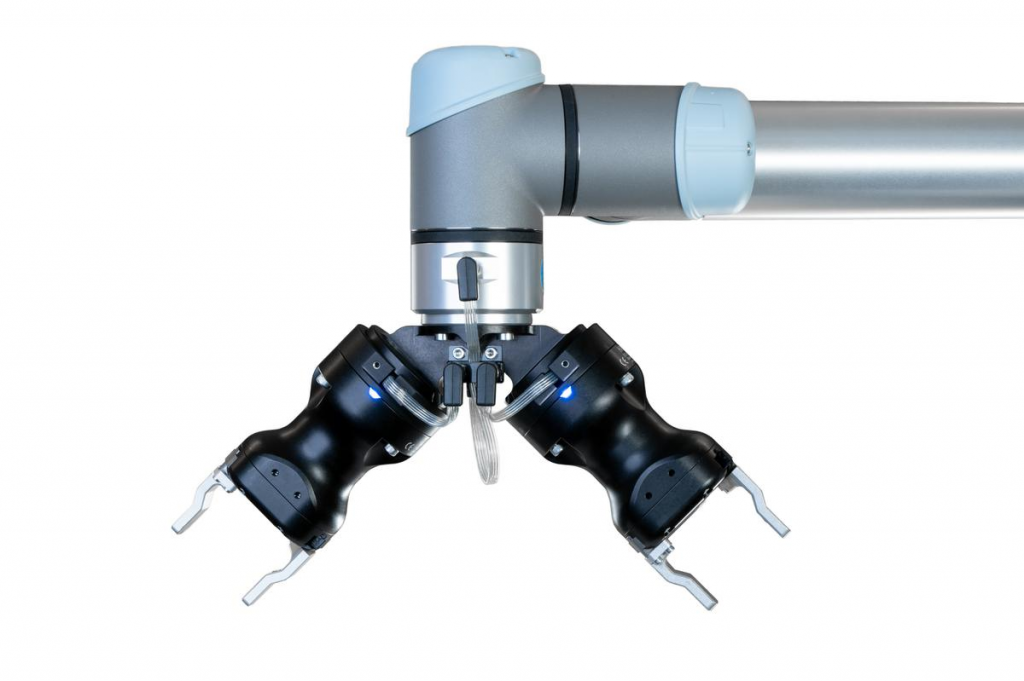

Датчик крутящего момента FT 300 компании Robotiq

легко интегрируется с манипуляторами Universal Robots. Новый датчик также предназначен для высокопроизводительных задач точного контроля силы.

Персонал RBR |

КВЕБЕК, Канада — Robotiq выпустила версию своего датчика крутящего момента FT 300, который в 10 раз более чувствителен, чем его предшественники. По словам Robotiq, благодаря интеграции plug-and-play со всеми коллаборативными роботами-манипуляторами Universal Robots FT 300 выполняет повторяемые и точные задачи управления силой, такие как отделка, тестирование продукта, сборка и точная вставка деталей.

Этот датчик силы и крутящего момента поставляется с обновленным бесплатным программным обеспечением URCap, способным передавать данные в силовой режим Universal Robots.

«Эта новая функция позволяет пользователю выполнять точную сборку с принудительной установкой и выполнять множество операций чистовой обработки, где требуется контроль усилия с высокой чувствительностью», — пояснил Жан-Филипп Жобин, главный технический директор Robotiq. (Эта функция доступна только с контроллером Universal Robots CB3.1.)

(Эта функция доступна только с контроллером Universal Robots CB3.1.)

URCap также включает новую процедуру калибровки.

«Мы интегрировали пошаговую процедуру, которая проводит пользователя через процесс, который занимает менее двух минут», — добавил Джобин. «Новая приборная панель также обеспечивает показания силы и момента в режиме реального времени по всем шести осям. Кроме того, встроенные функции программирования теперь встроены в URCap для интуитивно понятного программирования».

Ознакомьтесь с некоторыми из новых возможностей FT 300 в следующих демонстрационных видеороликах:

1. Калибровка с помощью приборной панели URCap FT 300

2. Демонстрация линейного поиска

3. Демонстрация записи пути

Посетите веб-страницу FT 300 или получите предложение.

Получить спецификации FT 300.

Получите дополнительную информацию в FAQ Robotiq.

Получите бесплатные навыки для ускорения программирования роботов задач управления силой.

Получите бесплатные ресурсы по развертыванию роботизированных ячеек на leanrobotics.org .

[примечание стиль = «успех» show_icon = «истина»]

Подробнее о роботах для совместной работы:

- Universal Robots показывает, как кобот избегает столкновений во время адаптивного захвата и перемещения

- Джош Инман из Коллморгена обсуждает китайский рынок коботов, RoboBusiness

- Самовывоз для получения прибыли: использование труда роботов для экономии денег

- Cloud Robotics обещает упростить обслуживание машин

- Список RBR50 2017 года включает лидеров отрасли робототехники и новаторов

- Бум на рынке коботов увеличил состояние Universal Robots в 2016 году

- 10 самых реалистичных Звездные войны Роботы

[/Примечание]

О Robotiq

Методология и продукты Lean Robotics от Robotiq позволяют производителям развертывать продуктивные роботизированные ячейки на своем заводе. Они используют методологию Lean Robotics для ускорения производства и повышения производительности своих роботов.

Они используют методологию Lean Robotics для ускорения производства и повышения производительности своих роботов.

Инженеры-технологи стандартизируют компоненты Robotiq Plug + Play за их простоту программирования, встроенную интеграцию и адаптируемость ко многим процессам. Они полагаются на программный пакет Flow для ускорения проектов роботов и оптимизации производительности роботов после их запуска в производство.

Robotiq — это люди, стоящие за роботами: компания, принадлежащая сотрудникам, с увлеченной командой и международной партнерской сетью.

Снижение травматизма и повышение производительности с датчиком FT 300 Force Torque

Практические примеры

Последовательное сотрудничество

05 декабря 2018 г. — Специалист по производству стекла Saint Gobain использует коллаборативного робота, оснащенного датчиком силы и крутящего момента, для полировки стекла, что сокращает время производства на треть и освобождает рабочих от постоянной вибрации ручной полировки. Теперь сотрудники программируют робота, направляя руку, готовят стекло и моют полированное стекло.

Теперь сотрудники программируют робота, направляя руку, готовят стекло и моют полированное стекло.

Завод Saint-Gobain в Сюлли-сюр-Луар, Франция, занимается производством стекла для бронетанковой и авиационной промышленности, а также для гражданского рынка. В своем переходе к индустрии 4.0 руководство развернуло совместные роботизированные ячейки, чтобы освободить сотрудников от утомительных, повторяющихся задач. Датчик силы крутящего момента FT 300 компании Robotiq доказал свою незаменимость для автоматизации изнурительного процесса полировки стекла.

Saint-Gobain была основана в 1665 году как общественное общество по производству роскошных зеркал и стекла во времена правления короля Людовика XIV. Корпорация веками сохраняла высокие стандарты качества, расширяя свой бизнес на всю жилищную отрасль. Сейчас это глобальная компания, в которой работает более 185 000 человек по всему миру.

Рядом со своей первоначальной штаб-квартирой на окраине Парижа Сен-Гобен до сих пор занимается производством высококачественного стекла. Человеческий труд обеспечивает высокую ценность готового продукта. Но некоторые задачи более утомительны, чем другие. Вот почему завод в Сюлли-сюр-Луар, как и многие другие заводы Saint-Gobain, начал внедрять роботизированные ячейки для совместной работы в свой процесс примерно через год. назад.

Человеческий труд обеспечивает высокую ценность готового продукта. Но некоторые задачи более утомительны, чем другие. Вот почему завод в Сюлли-сюр-Луар, как и многие другие заводы Saint-Gobain, начал внедрять роботизированные ячейки для совместной работы в свой процесс примерно через год. назад.

Строительство фабрики будущего

Освобождение сотрудников от этих изнурительных задач начинается с поиска технологии, которая будет выполнять эту работу за них. Игнасио Санчесу, менеджеру цифрового производства Saint-Gobain, нужно было найти решение для сложного процесса полировки стекла. Операция болезненная, часто вызывает нарушения опорно-двигательного аппарата у рабочих.

«Оператор должен был отполировать всю стеклянную поверхность, повторяя одно и то же движение снова и снова, — объясняет Санчес. «Затем он выполняет подготовку поверхности стекла, прежде чем оно станет одним из многих слоев бронированного стекла. Этот второй шаг намного проще. Нам нужно было автоматизированное решение для полировки процесса».

«Конечно, мы решили работать с Universal Robots над этим проектом, учитывая требования безопасности, простоту использования, которая была необходима, и все это. на небольшом пространстве».

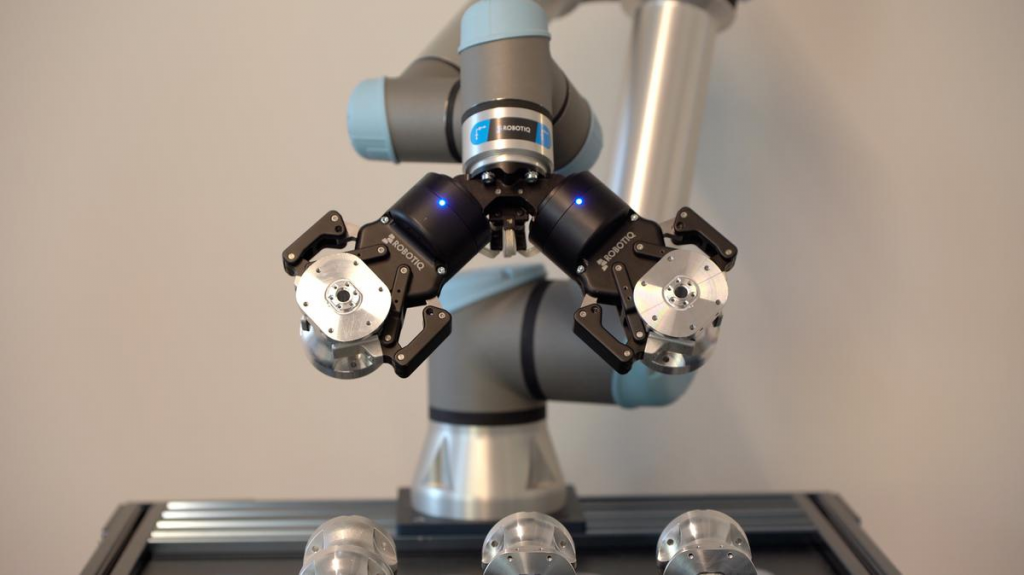

Компания Saint-Gobain обратилась за консультацией к местному поставщику решений в области автоматизации, компании HMI-MBS Engineering and Services. Их представитель Николя Буэ быстро представил первый вариант. «Заявка Сен-Гобена имела очень важное разнообразие ориентиров. Также существовала проблема производственных площадей, так как ячейку приходилось размещать на небольшой площади, чтобы работать во взаимодействии с операторами. Естественно, мы решили работать с niversal Robots в этом проекте, учитывая требования безопасности, простоту использования, и все это в небольшом пространстве. Мы выбрали UR10. модель, чтобы иметь доступ к каждой области стекла любого типа».

© изображение: Robotiq

Отдельный путь для каждого стакана

HMI-MBS провел множество испытаний в своей лаборатории, которая находится примерно в 15 минутах от завода Saint-Gobain. Первые проверки концепции не давали жизнеспособных вариантов. «Мы зашли в тупик, — вспоминает Буэ. «Тогда у нас появилась идея использовать модуль FT 300 с функцией записи пути. Нам удалось интегрировать его в робота и продолжить испытания в наших офисах. Затем мы переехали в Сен-Гобен и работали с оператором, чтобы увидеть, соответствует ли продукт ожиданиям Сен-Гобен».

Первые проверки концепции не давали жизнеспособных вариантов. «Мы зашли в тупик, — вспоминает Буэ. «Тогда у нас появилась идея использовать модуль FT 300 с функцией записи пути. Нам удалось интегрировать его в робота и продолжить испытания в наших офисах. Затем мы переехали в Сен-Гобен и работали с оператором, чтобы увидеть, соответствует ли продукт ожиданиям Сен-Гобен».

«Программирование движения робота, который должен следовать объему в пространстве, — сложная задача. Мы смогли сделать это с помощью функции записи пути в FT 300». Тестирование в HMI-MBS помогло минимизировать время, необходимое для внедрения робота в производство. Когда все было готово, комбо UR10 и FT 300 взяли на себя часть работы оператора, и оба начали работать вместе*. «Без FT 300 эта операция была бы довольно сложной, поскольку программирование движения робота, который должен следовать объему в пространстве, — сложная задача», — добавляет Буэ. «Благодаря функции записи пути FT 300 оператор может взять устройство и совершить движение; затем Universal Robots UR10 записывает и воспроизводит движения оператора».

© изображение: Robotiq

Мы можем выполнить тот же объем работы за две 8-часовые смены вместо трех до прибытия робота». По словам Кристофа Легэ, техника-технолога в Saint-Gobain Sully-sur-Loire, автоматизация процесса полировки каждого слоя армированного стекла облегчила жизнь операторам, которые ранее выполняли эту задачу. «Это позволило им больше не испытывать вибрации в плечах или выполнять повторяющиеся движения. Установка робота была более чем желанной», — сказал он. объясняет.

Отныне все, что оператор должен делать в процессе полировки, это запрограммировать правильный путь для продукта и установить стекло для полировки. «Робот просит поставить реперные отметки для проверки позиционирования. Вы не можете запустить свое приложение, пока не подтвердите свои позиции. Как только проверка завершена, вы нажимаете «Старт», и робот начинает работать».

Сотрудничество человека и машины повышает производительность

Во время полировки оператор одновременно моет предварительно отполированное стекло. Затем наступает время подготовки поверхности, процесса, в котором человеческий труд приносит гораздо больше пользы продукту. «Мы поручили роботу самую сложную часть процесса полировки, — вспоминает Санчес. «В это время оператор может сосредоточиться на подготовке поверхности. Мы можем выполнять тот же объем работы за две смены по 8 часов вместо трех, до появления робота. мы достигли окупаемости инвестиций менее чем за год».

Затем наступает время подготовки поверхности, процесса, в котором человеческий труд приносит гораздо больше пользы продукту. «Мы поручили роботу самую сложную часть процесса полировки, — вспоминает Санчес. «В это время оператор может сосредоточиться на подготовке поверхности. Мы можем выполнять тот же объем работы за две смены по 8 часов вместо трех, до появления робота. мы достигли окупаемости инвестиций менее чем за год».

«Расширяя возможности оператора, позволяя ему выполнять программу самостоятельно, мы избегаем вызова интегратора. каждый раз, когда продукт возвращается в производство». Пропускная способность увеличилась на 30 %, что позволило Saint-Gobain доставлять заказы сверх первоначально запланированных. «Продукт может возвращаться один раз в один или два года. Нам часто приходится создавать новая программа. Позволяя оператору интегратор каждый раз, когда продукт возвращается в производство. Это одна из целей наш проект цифрового производства, в котором коботы будут играть огромную роль», — объясняет Санчес.

Всего комментариев: 0