Rubber 3d печать: Настройки печати Rubber пластиком | Печать гибким пластиком

Содержание

Настройки печати Rubber пластиком | Печать гибким пластиком

После появления технологии 3Д-печати многие инженера работали над тем, чтобы при помощи данного оборудования можно было создавать вещи с самыми разными характеристиками, в том числе и со свойствами резины. Так появился термопластик Rubber. И в самом деле, среди всех пластиков, предназначенных для 3Д-печати, этот материал является самым приближенным по своим характеристикам к резине.

В целом материал напоминает пластик Flex, но ещё более «резиновый», эластичный и гибкий. И это вызывает неминуемые трудности при печати, поэтому важно знать характеристики самого материала и параметры настройки печати.

Характеристики пластика Rubber

Материал для 3Д-печати по технологии FDM под названием Rubber обладает рядом особенных качеств. Среди них:

- высокая плотность;

- эластичность и гибкость изготовленных деталей;

- стойкость к механическому повреждению;

- нейтральность к большинству химических сред;

- лёгкая склейка;

- структура материала, самая близкая к резине.

Важно, пластик Rubber поставляется только в чёрном цветовом исполнении. Но это единственный филамент, который позволяет печатать изделия со свойствами обычной резины.

Технические параметры данного пластика следующие:

Показатель | Величина | |

| Температура эксплуатации | от -40 до +100 градусов | |

| Плотность | 0,95 г/см3 | |

| Упругость на растяжение | 18 мПа | |

| Удлинение (относ. при разрыве) | 500% | |

| Прочность на растяжение | 35 мПа | |

Сжатие (относ. ) ) | 40% |

Этот материал может использоваться там, где прочие не выдерживают и растворяются. Подходит для изготовления прокладок, труб, затычек и т.д.

При печати пластиком Rubber сложности аналогичные пластику Flex, так как физические свойства у них похожие.

Настройки печати пластиком Rubber

У пластика Rubber сравнительно средняя температура плавления, желательно использовать подогрев стола. В качестве адгезии с рабочей поверхностью используется синий скотч, некоторые энтузиасты применяют ПВА, но он хуже. Важно отключить ретракт.

Печать необходимо осуществлять на максимально низкой скорости. Сопло от рабочей поверхности устанавливается выше, чем если в случае с пластиками ABS и PLA.

Базовые показатели настройки печати следующие:

Показатель | Величина | |

| Температура плавления | 230-240 градусов по Цельсию | |

| Толщина слоя | 0,1-0,3мм | |

| Температура подогрева стола | 110-120 градусов по Цельсию | |

| Коэффициент подачи пластика | 1,04 | |

| Скорость печати | 10-20 мм/с (минимальная) |

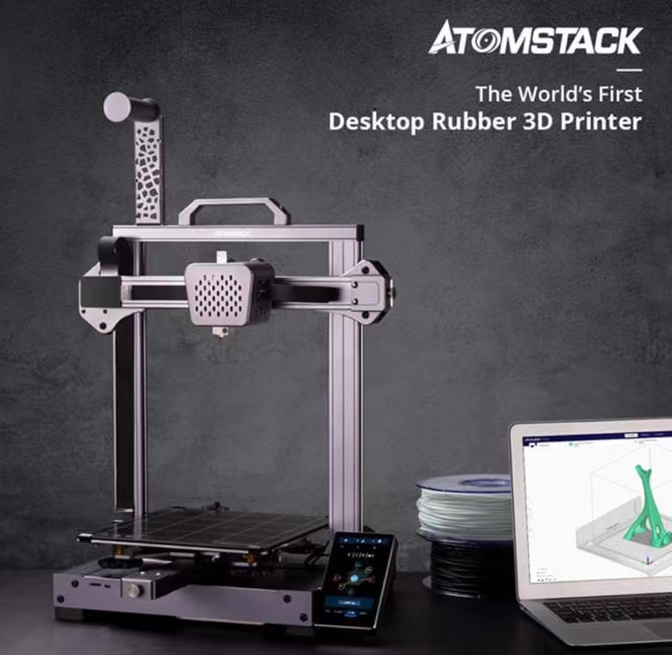

Это усреднённые настройки, при выборе стоит руководствоваться рекомендациями производителя 3Д-принтера. Важно! Многие 3Д-принтеры вообще не приспособлены для печати пластиком Rubber, что также можно выяснить в руководстве по эксплуатации. Энтузиасты пытаются доработать свои устройства, устанавливая тефлоновые трубки для подачи прутка, устраняют термопастой пробелы в хотэнде, но это уже апгрейд, который доступен не всем и не всем нужен.

Важно! Многие 3Д-принтеры вообще не приспособлены для печати пластиком Rubber, что также можно выяснить в руководстве по эксплуатации. Энтузиасты пытаются доработать свои устройства, устанавливая тефлоновые трубки для подачи прутка, устраняют термопастой пробелы в хотэнде, но это уже апгрейд, который доступен не всем и не всем нужен.

При правильном подходе из пластика Rubber можно печатать резиноподобные изделия отличного качества.

Сравнение материалов:

Плохо +

Удовлетворительно + +

Нормально + + +

Хорошо + + + +

Отлично + + + + +

СВОЙСТВО | ABS | PLA | HIPS | FLEX | RUBBER | WAX | PVA |

Легкость печати | + + + | + + + + + | + + | + + | + + | + + + | + + + |

Жесткость | + + + + | + + + + + | + + | + + | + + + | + + | + + + + |

Легкость мех. | + + + + + | + + | + + + + | + | + + | + + + + + | + + + + + |

Долговечность дома | + + + + | + + + + + | + + + + + | + + + + + | + + + + + | + + + + + | + |

Межслойная адгезия | + + + | + + + + + | + + + | + + + + + | + + + + + | + + + + + | + + + + |

Отсутствие запаха при печати | + + | + + + + | + + + + + | + + + + | + + + + | + + + | + + + + |

Долговечность на улице | + + + + | + + | + + + + | + + + + | + + + + | + + + | + |

Термостойкость | + + + + + | + + | + + + + | + + + + + | + + + | + | + |

Стойкость к УФ | + | + + + + + | + + + + + | + | + + + | + + + + | + |

Ударопрочность | + + + + | + + + | + + | + + + + + | + + + + + | + | + + |

Маслостойкость | + + + + + | + + + + | + + + + | + + + | + | ||

Бензостойкость | + + + + | + + + + | + + + | + + | + | ||

Температура эксплуатации | от -40°С до +80°С | от -20°С до +40°С | от -40°С до +70°С | от -40°С до +100С | от -35°С до +85°С | температура выплавления ~130°С | от -10°С до +30°С |

Тестируем пластики.

Часть 4. Rubber от REC

Часть 4. Rubber от REC

Сегодня я расскажу об еще одном интересном пластике. На этот раз у нас в студии Rubber от REC.

Пластик заявляется, как наиболее приближенный к резине по свойствам.

Ну что же посмотрим.

Упакован, он как и другие пластики от REC в симпатичную коробку и пакет и зип-локом внутри.

На коробке указаны температура печати.

Начнем тестить.

Первые тесты у меня прошли почти сразу после FLEX-а от этого же производителя.

Параметры печати очень похожи, как у Flex-а. Только надо учитывать, что он еще более гибкий.

Слой 0.2

Скорость 20.

Температура 230.

Заполнение 10% ( тут можно играть. Я на прокладке и 100 делал)

Ретракт отключен! ( обязательное условие)

Обдув отключен

Очень хорошо выставляем стол, даже немножко выше, чем надо. Если я первый слой для PLA или ABS бывает, выставляю , чтобы он лучше приклеился на расстоянии в толщину листка бумаги, чтобы только-только проходило. Тут надо делать свободней. Потому, что если у нас не хочет давиться пластик их экструдера, то в случае ABS или PLA его или все таки продавит или начнет щелкать шаговик, не справившийся с нагрузкой. В случае с FLEX-ом, а особенно с Rubber –ом, любая помеха ведет к намотанному, на шестерню подачи филаменту.

Тут надо делать свободней. Потому, что если у нас не хочет давиться пластик их экструдера, то в случае ABS или PLA его или все таки продавит или начнет щелкать шаговик, не справившийся с нагрузкой. В случае с FLEX-ом, а особенно с Rubber –ом, любая помеха ведет к намотанному, на шестерню подачи филаменту.

В итоге

Остановка печати, разборка, вытаскивание застрявшего филамента.

Пусть будет чуть выше.

Да! Нужна хорошая адгезия. На фото с шаром все еще ПВА, но на чуть больше площади соприкосновения он отрывается, да и тут часть поддержек оторвало от стола. Ладно скорость небольшая.

Я печатаю на холодном столе, поэтому у меня оказался один выход в итоге. Максимальный эффект дает 3D-лак.С ним деламинации нет, если правильно подготовить модель. Брим часто необходим, если деталь приличных размеров по XY.

В случае с различными прокладками это отлично видно.

Еще нюанс. Ту приблуду, которую я ставил для печати FLEX-ом тут использовать не стоит. В отличии от FLEX-а, Rubber довольно плохо скользит, практически никак – резина же.

В отличии от FLEX-а, Rubber довольно плохо скользит, практически никак – резина же.

Поэтому все лишние препятствия убираем.

Обдув детали, тоже стоит отключить для более качественного спаивания слоев.

В остальном трудностей нет. Единственно печатается это, на печальных 20 ммсек.

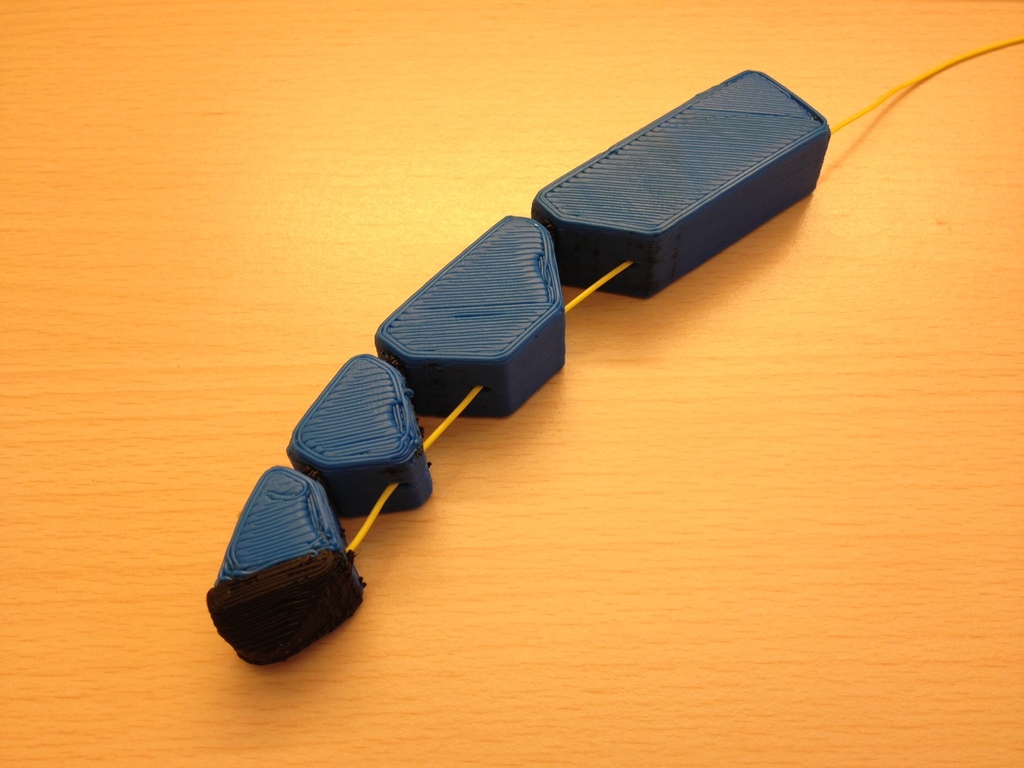

По ощущениям – обычная плотная резина, которую используют в прокладках в сантехнике.

Насчет сантехники я прокладки, конечно, использовать не буду – дешевле купить. А вот пробку, идеально подходящую к ванне я напечатал. ))) Получилось идеально по месту. На фото еще не обрезана юбка-поддержка по краям.

По стойкости. Ребята из REC-а буквально на днях выложили у себя в группе тесты испытания различными агрессивными и не очень жидкостями. По факту устойчивость такая же, как у обычной резины. Боится бензина, не очень любит растворители.

По обработке. Ну тоже самое, что с настоящей резиной. Почти никак. Острый, модельный нож наше все. Срезать брим ножницами, подравнять сопли при отключенном ретракте — все ножом. Ну учитывая, что мы тут не фаллосы искусственные делаем, не критично отсутствие идеальной поверхности. Все равно красить это не получится, да и не надо.

Срезать брим ножницами, подравнять сопли при отключенном ретракте — все ножом. Ну учитывая, что мы тут не фаллосы искусственные делаем, не критично отсутствие идеальной поверхности. Все равно красить это не получится, да и не надо.

По нишам применения. Я нашел точки соприкосновения с мастерской по ремонту стартеров, они уже заказали пробные образцы прокладок. Есть достаточно деталей, которые не продаются отдельно или их просто уже не купить, из-за того, что такое оборудование не выпускается. Шестерни редуктора стартера для них мы уже сделали. Сейчас испытываем. Главное чтобы это оборудование не соприкасалось с бензином. То есть в двигатель совать не стоит. Я думаю это будут некоторые пыльники и прокладки на не очень критичных местах.

Еще есть интерес от производителей пром. оборудования. Им нужны небольшие консервационные прокладки, которые заказывать маленькими партиями на заводах резиновых изделий нерентабельно.

Так же я сейчас в процессе переделки своей модели форсунки, чтобы за счет напечатанной прокладки упростить сборку модели, увеличив допуски движущихся деталей и вдобавок повысить качество исполнения.

Что мы в итоге видим? При соблюдении всех требований к параметрам и модели, печать Rubber-ом не представляет сильных трудностей. Главное правильно все сделать. Ниша у материала специфическая – в основном техническое применение. Будет ли это настоящая техника или модели, уже не так важно. В декоративном плане Rubber использовать, вряд ли получиться – он выглядит как обычная черная резина…. Хотя кому-то может и такое понравится.

Спасибо ребятам из REC за хороший качественный пластик.

Пишите вопросы. Постараюсь ответить.

PS В итоге видим, что отсутствие подогреваемого стола не мешает печатать большинством пластиков, за исключением АБС. Я думаю небольшие детали и из него сделаем без проблем.

PPS На очереди нейлон, ПП и другие ‘технологические’ пластики. Следите за моими новостями в моей группе и на Тудей!

Что можно, а что нельзя

Натуральный каучук, получаемый из каучукового дерева, — очень востребованный эластомер, используемый во всем, от водонепроницаемых ботинок до электроизоляции. Но с резиной трудно манипулировать и формировать. После затвердевания клейкий материал нельзя снова расплавить до жидкого состояния, подходящего для экструзии.

Но с резиной трудно манипулировать и формировать. После затвердевания клейкий материал нельзя снова расплавить до жидкого состояния, подходящего для экструзии.

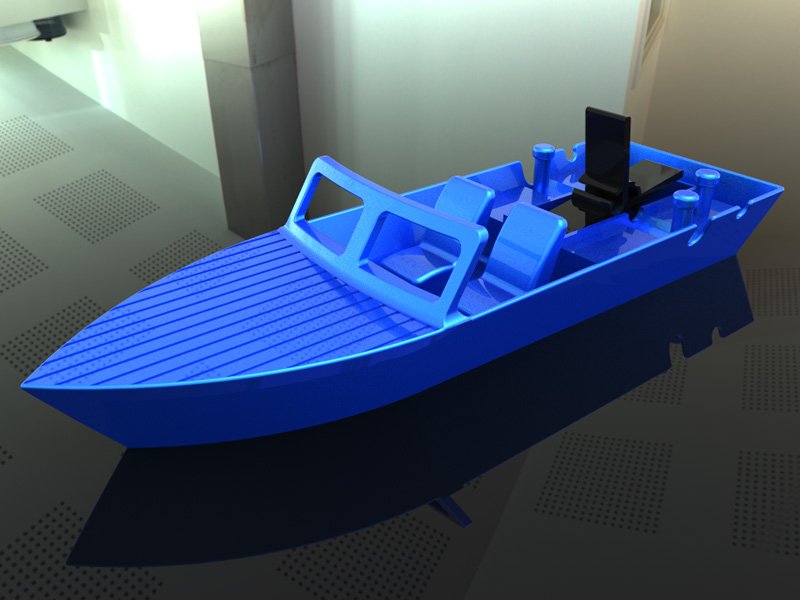

К счастью, желаемые свойства резины — гибкость, стойкость к истиранию, гашение вибрации — можно приблизить к другим типам материалов для 3D-печати, используя различные технологии 3D-печати.

В этой статье подробно рассматриваются все тонкости 3D-печатной «резины», рассматриваются такие варианты, как 3D-печатные нити и смолы, а также новые возможности, такие как 3D-печать силикона.

Натуральный каучук собирают с деревьев и не могут быть напечатаны в 3D

Когда люди говорят о каучуках, они могут иметь в виду только натуральный каучук, иногда называемый индийским каучуком или латексом, который представляет собой органический материал, получаемый из каучукового дерева, или может использовать этот термин в несколько более широком смысле для описания эластомеров, которые представляют собой большую и разнообразную группу эластичных полимеров.![]()

Итак, если мы хотим спросить, можно ли 3D-печатать каучуком, нам нужно различать натуральный каучук (конкретный) и эластомеры (широкий). Короче говоря, 3D-печать натурального каучука невозможна, потому что материал нельзя расплавить, отвердить или манипулировать таким образом, чтобы это было полезно для любого признанного в настоящее время процесса 3D-печати. Однако при наличии необходимых знаний и оборудования можно напечатать эластомеры на 3D-принтере.

Эластомеры, пригодные для 3D-печати, включают гибкие нити, такие как термопластичный полиуретан (ТПУ) для моделирования методом наплавления, и гибкие смолы для фотополимеризации в ванне. Во многих случаях поставщики материалов предлагают эти материалы с различными уровнями гибкости, поскольку уровень твердости можно изменить химически.[2]

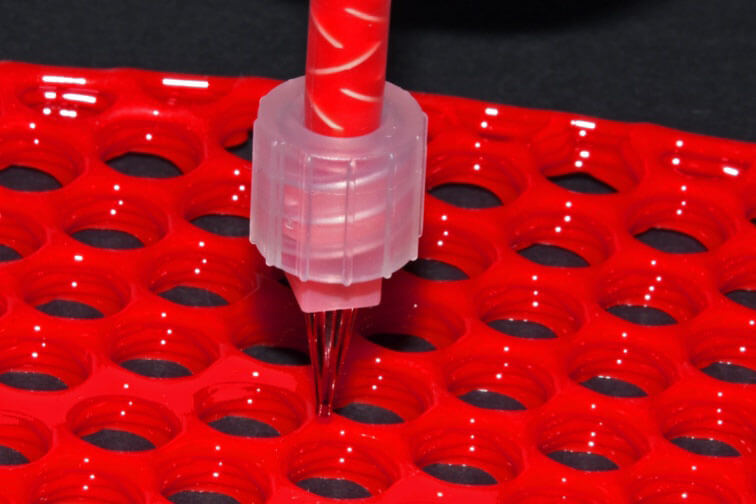

В последние годы несколько компаний даже нашли способы 3D-печати силиконовой резины — материала, более ценного, чем типичные эластомеры для 3D-печати, благодаря его биосовместимости.

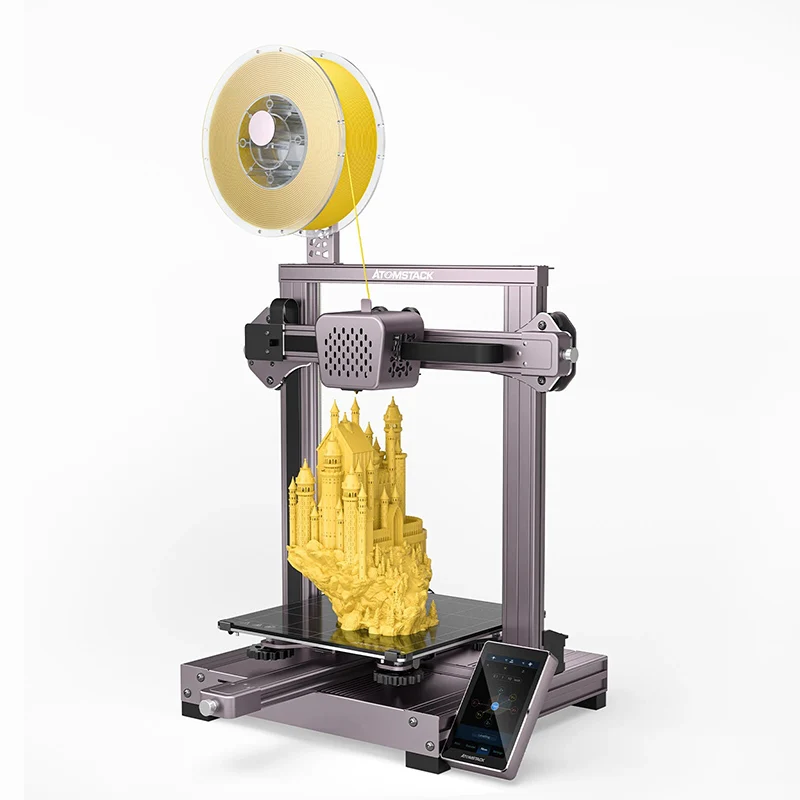

Моделирование методом наплавления (FDM) является наиболее распространенным процессом 3D-печати, поскольку он совместим с рядом доступных термопластичных материалов, таких как PLA, ABS и PETG.

Хотя эти материалы обладают разным уровнем жесткости, ни один из них не является особенно гибким. Исключением в каталоге материалов FDM является категория термопластов, называемых термопластичными эластомерами (TPE), наиболее известным из которых является термопластичный полиуретан (TPU). Печатные характеристики ТПУ и других эластомеров сильно отличаются от характеристик таких жестких материалов, как ПЛА: хотя они имеют очень низкую прочность на растяжение, эти материалы обладают такими свойствами, как гибкость, ударопрочность, высокое удлинение при разрыве и хорошее поглощение ударов.

Но есть одна загвоздка. На гибких материалах гораздо труднее печатать, чем на жестких, из-за них часто образуются капли и полосы, а возможности перекрытия невелики. Чтобы смягчить эти проблемы, требуется экструдер с прямым приводом, а принтер должен быть сконфигурирован с низкой скоростью подачи и минимальным втягиванием.

Чтобы смягчить эти проблемы, требуется экструдер с прямым приводом, а принтер должен быть сконфигурирован с низкой скоростью подачи и минимальным втягиванием.

Обычные резиноподобные нити включают:

нить TPE

нить TPU

нить Soft PLA

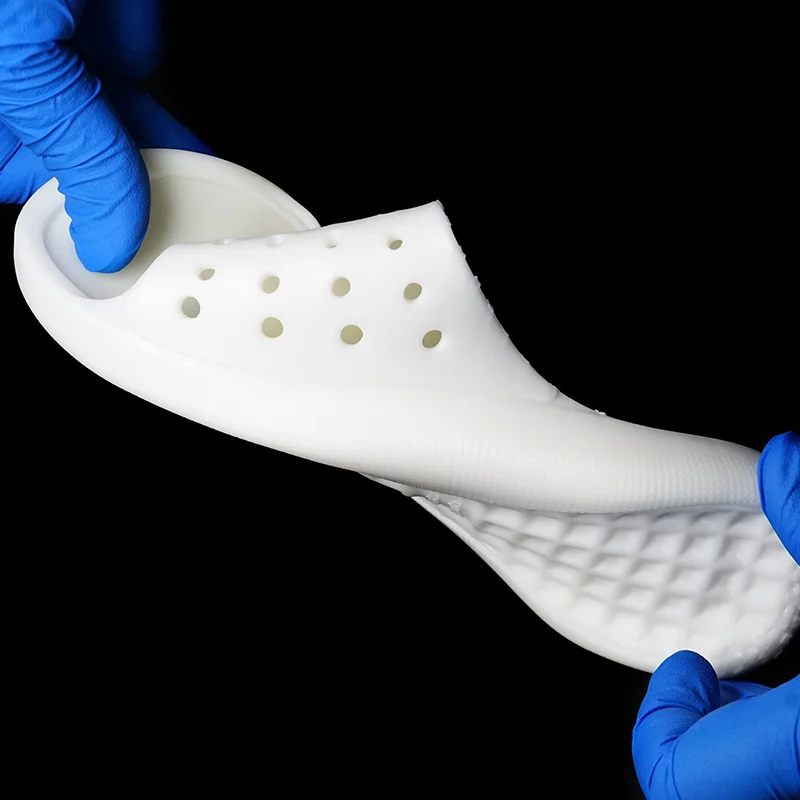

Гибкие нити подходят для 3D-печатных деталей, таких как гибкие прототипы, уплотнения, мягкие ручки, чехлы для смартфонов, шлепанцы, подошвы для обуви и гасители вибрации.

Гибкие нити, такие как TPU, обладают резиноподобными свойствами.

FDM подходит не для всех проектов 3D-печати, поскольку дает некачественную поверхность и ограниченный уровень детализации. К счастью, также можно использовать гибкие материалы для процессов фотополимеризации в ваннах — например, стереолитографии (SLA) и цифровой обработки света (DLP), которые обычно обеспечивают превосходную гладкость и разрешение деталей. Хотя эти технологии менее распространены, чем FDM, их можно найти во многих настольных компьютерах потребительского уровня.

Хотя эти технологии менее распространены, чем FDM, их можно найти во многих настольных компьютерах потребительского уровня.

Преимущество использования гибких полимеров заключается в том, что они гораздо более удобны для печати, чем гибкие нити, поскольку процесс светоотверждения не подвержен таким проблемам, как капли и натяжение. Однако фотополимерные принтеры и смолы дороже, чем оборудование и нити FDM. Гибкие смолы нелегко классифицировать, поскольку каждая формула уникальна для конкретного разработчика материала.

Гибкие смолы подходят для 3D-печатных деталей, таких как гибкие прототипы, прокладки, уплотнения, мягкие ручки, носимые устройства и растягивающиеся корпуса.

Еще один процесс 3D-печати пластиком, подходящий для производства высококачественных резиноподобных деталей, — селективное лазерное спекание (SLS). Хотя SLS обычно ограничивается профессиональными и промышленными применениями, он дает хорошие результаты при использовании таких материалов, как TPE и TPU. Качество печати выше, чем у FDM, и можно изготавливать более крупные детали по сравнению с фотополимеризацией в ванне.

Качество печати выше, чем у FDM, и можно изготавливать более крупные детали по сравнению с фотополимеризацией в ванне.

Частные лица и небольшие компании по-прежнему могут получать детали из TPE/TPU, изготовленные с использованием процесса аддитивного производства SLS, используя услугу 3D-печати.

Другими процессами аддитивного производства профессионального уровня, в которых используются гибкие материалы, являются традиционная струйная обработка материалов и Multi Jet Fusion от HP.

Широко доступные технологии 3D-печати, такие как FDM и SLA, не позволяют 3D-печать силиконового каучука — высококачественного эластомера с такими полезными характеристиками, как биосовместимость, термостабильность и устойчивость к ультрафиолетовому излучению. Однако некоторые компании разработали новые технологии печати силиконом с многообещающими результатами.

Силиконовый каучук изначально находится в жидкой форме и может стать твердым только путем отверждения, вулканизации или катализа. Для печати силиконом жидкость должна быть выборочно нанесена (например, каплей по требованию), а затем затвердевать с использованием одного из трех процессов. Затем обычно требуется дополнительная стадия отверждения для достижения полной прочности.

Для печати силиконом жидкость должна быть выборочно нанесена (например, каплей по требованию), а затем затвердевать с использованием одного из трех процессов. Затем обычно требуется дополнительная стадия отверждения для достижения полной прочности.

Силиконовая 3D-печать не особенно доступна, а некоторые технологии все еще находятся на ранней стадии разработки. Тем не менее, это перспективно в таких областях, как медицинская 3D-печать.

Свойства каучука, которые делают его непригодным для 3D-печати FDM, также применимы — в ограниченной степени — к литью под давлением, поскольку обе технологии основаны на нагревании пластика до точки плавления, а затем на охлаждении и повторном затвердевании.

Как и 3D-печать, литье под давлением позволяет изготавливать гибкие детали из таких материалов, как ТПУ, которые можно обрабатывать как жесткий термопластик (т. е. плавить, формовать, затем охлаждать), сохраняя при этом гибкость и другие характеристики, близкие к резине.

При этом литье жидкого силикона под давлением, особый вариант процесса литья под давлением, который не требует высоких уровней нагрева, имеет дополнительное преимущество, заключающееся в возможности обработки жидкого силиконового каучука (LSR) для таких предметов, как медицинские устройства.

3D-принтеры FDM не могут выдавливать LSR, потому что материал имеет вязкость, аналогичную воде. Однако при литье под давлением жидкого силикона два компонента LSR можно смешать вместе, а затем отвердить в форме для литья под давлением. Несмотря на то, что силикон изначально находится в жидком состоянии, он будет сохранять свою форму, потому что он со всех сторон заключен в форму (в отличие от 3D-печати, где деталь должна поддерживать себя во время сборки).[3]

Литье жидкого силикона под давлением предлагает даже большую свободу дизайна, чем литье пластмасс под давлением, поскольку силиконовые детали достаточно гибки, чтобы их можно было извлечь из формы без использования углов уклона. Однако высокая вязкость силикона приводит к высокой степени облоя — просачиванию материала через линию разъема.

Однако высокая вязкость силикона приводит к высокой степени облоя — просачиванию материала через линию разъема.

3D-печать и литье под давлением имеют свои преимущества и недостатки при изготовлении гибких деталей, как показано ниже.

3D printing | Injection molding | ||||||||||||||||

Advantages | Disadvantages | Advantages | Disadvantages | ||||||||||||||

Доступно даже в небольших количествах | Ограниченный ассортимент материалов | Высокая масштабируемость | Высокая стоимость инструментов | ||||||||||||||

Высокий уровень геометрической свободы | Качество поверхности и детальные ограничения | Подходящие для жидкого силоседа является хорошей альтернативой 3D-печати при изготовлении гибких деталей Альтернативой прямой печати гибких деталей или литью под давлением гибких материалов является 3D-печать жестких форм — с использованием термостойкого материала, такого как ABS, — которые затем могут быть заполнены таким материалом, как жидкость силикон. Пресс-формы могут быть спроектированы с использованием программного обеспечения САПР и изготовлены как любая 3D-печатная деталь. Полость покрывается спреем для снятия формы, затем заполняется двумя частями жидкого силикона, отверждение занимает около 90 минут. Вакуумную камеру можно использовать для дегазации силикона, предотвращая образование пузырьков воздуха. Этот метод медленнее, чем прямая 3D-печать эластомеров, но силикон гораздо более гибок, чем материалы для печати, такие как ТПУ, в дополнение к уникальным преимуществам, таким как биосовместимость. Отпечатанные формы также можно использовать повторно. Если ваши детали должны быть изготовлены из резины любой ценой, то 3D-печать, вероятно, не лучший вариант. Такие методы, как компрессионное формование резины, больше подходят для изготовления деталей из натурального каучука, поскольку материал не требует плавления. Однако 3D-печать предлагает несколько жизнеспособных вариантов печати высокопроизводительных резиноподобных деталей с требуемыми характеристиками, такими как гибкость, ударопрочность и амортизация. Гибкие нити FDM, такие как TPU, отлично подходят для прочных прототипов и простых предметов, таких как ручки с мягким прикосновением, а гибкие смолы подходят для более сложных компонентов. Жесткие 3D-печатные формы также являются отличным средством для быстрого литья силиконовых деталей. [1] Дроссель В.Г., Ихлеманн Дж., Ландграф Р., Эльш Э., Шмидт М. Фундаментальные исследования в области аддитивного производства резины. Полимеры. 2020 Окт;12(10):2266. [2] Что такое ТПУ? [Интернет]. Лубризол. [цитировано 19 октября 2021 г.]. Доступно по адресу: https://www.lubrizol.com/Engineered-Polymers/About/What-is-TPU [3] Bont M, Barry C, Johnston S. Обзор литья под давлением жидкого силиконового каучука: переменные процесса и моделирование процесса. [4] Фаллахи Д., Мирзаде Х., Хорасани МТ. Оценка физической, механической и биосовместимости трех различных типов силиконового каучука. Журнал прикладной науки о полимерах. 2003 6 июня; 88 (10): 2522-9. Руководство по 3D-печати из каучука | Top 3D ShopРезиноподобный пластик — это эластомер, который можно использовать для печати объектов со свойствами, практически идентичными свойствам резины. В то время как 3D-печать с другими гибкими материалами может быть проблематичной, с резиноподобной нитью относительно легко работать. Прочтите статью, чтобы узнать о характеристиках материала и особенностях «резиновой 3D-печати».

О резиноподобном пластикеИсточник: researchgate.net Поскольку 3D-печать натуральным каучуком невозможна, резиноподобный пластик становится отличной альтернативой благодаря практически тем же характеристикам. Цвет резиноподобного пластика — черный. Как правило, материал используется для создания расходных материалов: прокладок, антивибрационных прокладок, пупырышек. К преимуществам резиновой 3D-печати можно отнести относительно простую настройку принтера и низкую вероятность брака при соблюдении рекомендаций производителя.

ИсторияИсточник: kraton.com Происхождение полимера СЭБС связано с бурным развитием нефтяной промышленности в середине 20 века. В 19В 50-х годах исследовательское подразделение Shell Oil Company разработало аналог синтетического каучука – эластомер, получивший коммерческое название Kraton.

СвойстваРезиноподобный пластик представляет собой эластичный материал черного цвета с хорошей стойкостью к истиранию, способный выдерживать высокие нагрузки на кручение и растяжение. Основные характеристики полимера:

Механические и физические свойства резиноподобных пластиковых изделий напоминают свойства резины. Материал можно склеить синтетическим каучуком или термопистолетом. Не подходит для контакта с агрессивными материалами и эксплуатации при высоких температурах. Как и резина, этот материал не предназначен для существенной механической обработки. Подправить края или обрезать изделие можно обычным канцелярским ножом. Филамент существует только в черном цвете, печатное изделие не может быть окрашено.

Плюсы и минусы

Плюсы и минусыПлюсы:

Минусы:

Меры предосторожности Как и в случае любой нити, резиновая 3D-печать вызывает выделение химических веществ при плавлении материала. Пары расплавленной резиноподобной нити оказывают минимальное воздействие на окружающую среду — выделение газов при печати крайне ниже ПДК (предельно допустимая концентрация).

Использование каучукоподобной нити в 3D-печати Печать каучуком — это нишевая задача. Потребность в таком материале возникает, когда 3D-печать детали предпочтительнее покупки готовой продукции. Такие ситуации возможны в двух случаях. Первый — это замена элемента в снятом с производства изделии, например, замена ножек винтажного радиоприемника.

Особенности 3D-печати резиныХранение филаментаКак и любой эластичный материал, резиноподобный филамент способен впитывать влагу. Для сохранения исходных свойств печатного материала катушку с филаментом следует хранить в вакуумном пакете с силикагелем. Если есть сомнения по поводу условий хранения, перед печатью филамент следует просушить в специальном устройстве — например, Wanhao Boxman-2. Подогрев кровати Для хорошей адгезии первого слоя необходимо нагреть печатную платформу до 90–110 °С. Поверхность сборки должна быть покрыта специальным клеем или заклеена скотчем для PLA-печати. Скорость и параметры печатиРезиновая 3D-печать — относительно простой процесс по сравнению с другими эластичными полимерами. Ошибки в работе практически исключены при соблюдении полиграфических правил. Скорость печати должна быть низкой: 20 мм/с. Втягивание в экструдере должно быть отключено. ОхлаждениеПри печати резиноподобной нитью охлаждение включать не следует.

Проблемы с печатью резины3D-печать резиной практически не отличается от работы с твердым пластиком. Хотя на получаемых изделиях может возникать натяжение (дефект, также известный как «паутина», «спагетти» — образование тонких пластиковых нитей при перемещении экструдера с одного места печати на другое), его количество не критично и во многом обусловлено сложность детали. Лишние пластиковые нити можно удалить канцелярским ножом. Для предотвращения появления проблемного нанизывания необходимо выполнить следующие действия:

| |||||||||||||||

обработки

обработки Этот процесс сочетает в себе некоторые преимущества 3D-печати и литья и является недорогим.

Этот процесс сочетает в себе некоторые преимущества 3D-печати и литья и является недорогим.

Полимерная инженерия и наука. 2021 фев; 61 (2): 331-47.

Полимерная инженерия и наука. 2021 фев; 61 (2): 331-47. (Термин «резиновая 3D-печать» в дальнейшем будет подразумевать печать резиноподобной нитью.) Химическое название материала — SEBS — стирол-этилен-бутилен-стирол. Это прочный ударопрочный полимер. В промышленности он используется в основном как добавка к другим пластикам для улучшения механических свойств материала. Сферы применения СЭБС весьма многочисленны: от добавок к клеям до использования в дорожном строительстве.

(Термин «резиновая 3D-печать» в дальнейшем будет подразумевать печать резиноподобной нитью.) Химическое название материала — SEBS — стирол-этилен-бутилен-стирол. Это прочный ударопрочный полимер. В промышленности он используется в основном как добавка к другим пластикам для улучшения механических свойств материала. Сферы применения СЭБС весьма многочисленны: от добавок к клеям до использования в дорожном строительстве. По химическому определению материал представляет собой тройной блок-сополимер стирола, бутадиена и стирола (SBS). SBS используется для производства подошв для обуви и автомобильных шин. За прошедшие годы были разработаны модификации SBS, в том числе гидрогенизированный Kraton, называемый Kraton G (SEBS).

По химическому определению материал представляет собой тройной блок-сополимер стирола, бутадиена и стирола (SBS). SBS используется для производства подошв для обуви и автомобильных шин. За прошедшие годы были разработаны модификации SBS, в том числе гидрогенизированный Kraton, называемый Kraton G (SEBS).

Официальные данные по объему сброса таковы:

Официальные данные по объему сброса таковы: Второй случай — печать деталей для мелкосерийного производства, если 3D-печать окажется более доступной, чем заказ резиновых деталей. Резиноподобная нить подходит для изготовления кредлов или чехлов для смартфонов и ножек для ноутбуков, но для этих целей можно использовать и другие эластичные полимеры, такие как нейлон или FLEX.

Второй случай — печать деталей для мелкосерийного производства, если 3D-печать окажется более доступной, чем заказ резиновых деталей. Резиноподобная нить подходит для изготовления кредлов или чехлов для смартфонов и ножек для ноутбуков, но для этих целей можно использовать и другие эластичные полимеры, такие как нейлон или FLEX.

Всего комментариев: 0