Rubber 3d печать: RUBBER пластик для 3d принтеров 1.75 мм, 2.85 мм, 750 гр

Содержание

Настройки печати Rubber пластиком | Печать гибким пластиком

После появления технологии 3Д-печати многие инженера работали над тем, чтобы при помощи данного оборудования можно было создавать вещи с самыми разными характеристиками, в том числе и со свойствами резины. Так появился термопластик Rubber. И в самом деле, среди всех пластиков, предназначенных для 3Д-печати, этот материал является самым приближенным по своим характеристикам к резине.

В целом материал напоминает пластик Flex, но ещё более «резиновый», эластичный и гибкий. И это вызывает неминуемые трудности при печати, поэтому важно знать характеристики самого материала и параметры настройки печати.

Характеристики пластика Rubber

Материал для 3Д-печати по технологии FDM под названием Rubber обладает рядом особенных качеств. Среди них:

- высокая плотность;

- эластичность и гибкость изготовленных деталей;

- стойкость к механическому повреждению;

- нейтральность к большинству химических сред;

- лёгкая склейка;

- структура материала, самая близкая к резине.

Важно, пластик Rubber поставляется только в чёрном цветовом исполнении. Но это единственный филамент, который позволяет печатать изделия со свойствами обычной резины.

Технические параметры данного пластика следующие:

Показатель | Величина | |

| Температура эксплуатации | от -40 до +100 градусов | |

| Плотность | 0,95 г/см3 | |

| Упругость на растяжение | 18 мПа | |

| Удлинение (относ. при разрыве) | 500% | |

| Прочность на растяжение | 35 мПа | |

Сжатие (относ. ) ) | 40% |

Этот материал может использоваться там, где прочие не выдерживают и растворяются. Подходит для изготовления прокладок, труб, затычек и т.д.

При печати пластиком Rubber сложности аналогичные пластику Flex, так как физические свойства у них похожие.

Настройки печати пластиком Rubber

У пластика Rubber сравнительно средняя температура плавления, желательно использовать подогрев стола. В качестве адгезии с рабочей поверхностью используется синий скотч, некоторые энтузиасты применяют ПВА, но он хуже. Важно отключить ретракт.

Печать необходимо осуществлять на максимально низкой скорости. Сопло от рабочей поверхности устанавливается выше, чем если в случае с пластиками ABS и PLA.

Базовые показатели настройки печати следующие:

Показатель | Величина | |

| Температура плавления | 230-240 градусов по Цельсию | |

| Толщина слоя | 0,1-0,3мм | |

| Температура подогрева стола | 110-120 градусов по Цельсию | |

| Коэффициент подачи пластика | 1,04 | |

| Скорость печати | 10-20 мм/с (минимальная) |

Это усреднённые настройки, при выборе стоит руководствоваться рекомендациями производителя 3Д-принтера.![]() Важно! Многие 3Д-принтеры вообще не приспособлены для печати пластиком Rubber, что также можно выяснить в руководстве по эксплуатации. Энтузиасты пытаются доработать свои устройства, устанавливая тефлоновые трубки для подачи прутка, устраняют термопастой пробелы в хотэнде, но это уже апгрейд, который доступен не всем и не всем нужен.

Важно! Многие 3Д-принтеры вообще не приспособлены для печати пластиком Rubber, что также можно выяснить в руководстве по эксплуатации. Энтузиасты пытаются доработать свои устройства, устанавливая тефлоновые трубки для подачи прутка, устраняют термопастой пробелы в хотэнде, но это уже апгрейд, который доступен не всем и не всем нужен.

При правильном подходе из пластика Rubber можно печатать резиноподобные изделия отличного качества.

Сравнение материалов:

Плохо +

Удовлетворительно + +

Нормально + + +

Хорошо + + + +

Отлично + + + + +

СВОЙСТВО | ABS | PLA | HIPS | FLEX | RUBBER | WAX | PVA |

Легкость печати | + + + | + + + + + | + + | + + | + + | + + + | + + + |

Жесткость | + + + + | + + + + + | + + | + + | + + + | + + | + + + + |

Легкость мех. | + + + + + | + + | + + + + | + | + + | + + + + + | + + + + + |

Долговечность дома | + + + + | + + + + + | + + + + + | + + + + + | + + + + + | + + + + + | + |

Межслойная адгезия | + + + | + + + + + | + + + | + + + + + | + + + + + | + + + + + | + + + + |

Отсутствие запаха при печати | + + | + + + + | + + + + + | + + + + | + + + + | + + + | + + + + |

Долговечность на улице | + + + + | + + | + + + + | + + + + | + + + + | + + + | + |

Термостойкость | + + + + + | + + | + + + + | + + + + + | + + + | + | + |

Стойкость к УФ | + | + + + + + | + + + + + | + | + + + | + + + + | + |

Ударопрочность | + + + + | + + + | + + | + + + + + | + + + + + | + | + + |

Маслостойкость | + + + + + | + + + + | + + + + | + + + | + | ||

Бензостойкость | + + + + | + + + + | + + + | + + | + | ||

Температура эксплуатации | от -40°С до +80°С | от -20°С до +40°С | от -40°С до +70°С | от -40°С до +100С | от -35°С до +85°С | температура выплавления ~130°С | от -10°С до +30°С |

Тестируем пластики.

Часть 4. Rubber от REC

Часть 4. Rubber от REC

Сегодня я расскажу об еще одном интересном пластике. На этот раз у нас в студии Rubber от REC.

Пластик заявляется, как наиболее приближенный к резине по свойствам.

Ну что же посмотрим.

Упакован, он как и другие пластики от REC в симпатичную коробку и пакет и зип-локом внутри.

На коробке указаны температура печати.

Начнем тестить.

Первые тесты у меня прошли почти сразу после FLEX-а от этого же производителя.

Параметры печати очень похожи, как у Flex-а. Только надо учитывать, что он еще более гибкий.

Слой 0.2

Скорость 20.

Температура 230.

Заполнение 10% ( тут можно играть. Я на прокладке и 100 делал)

Ретракт отключен! ( обязательное условие)

Обдув отключен

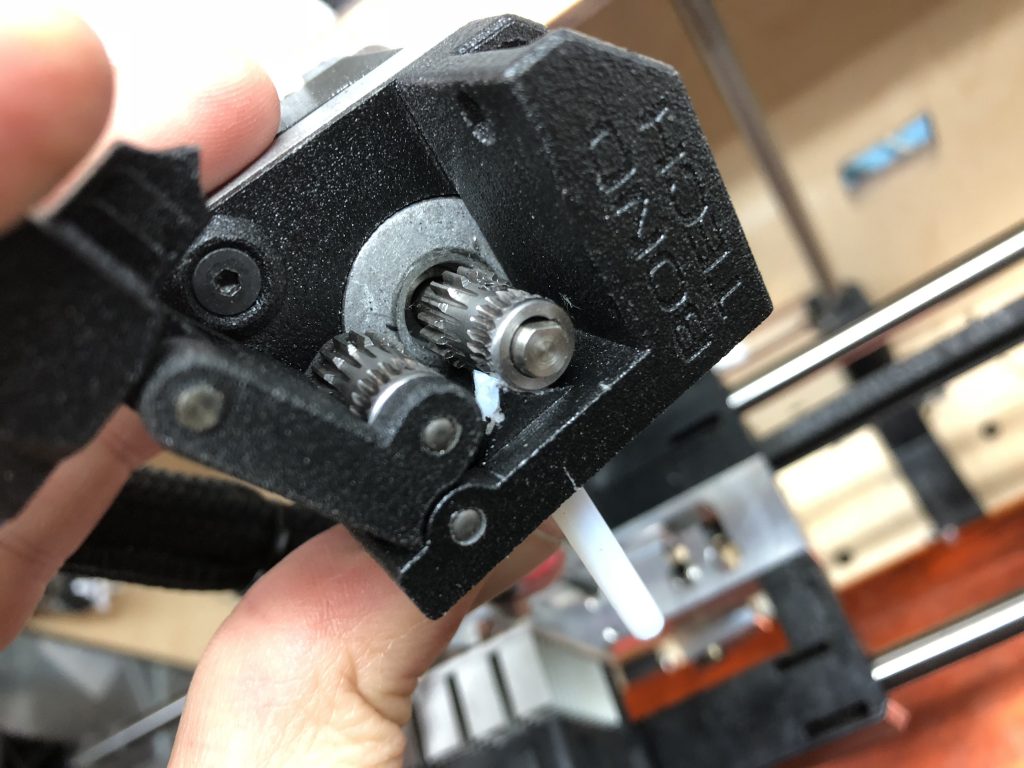

Очень хорошо выставляем стол, даже немножко выше, чем надо. Если я первый слой для PLA или ABS бывает, выставляю , чтобы он лучше приклеился на расстоянии в толщину листка бумаги, чтобы только-только проходило. Тут надо делать свободней. Потому, что если у нас не хочет давиться пластик их экструдера, то в случае ABS или PLA его или все таки продавит или начнет щелкать шаговик, не справившийся с нагрузкой. В случае с FLEX-ом, а особенно с Rubber –ом, любая помеха ведет к намотанному, на шестерню подачи филаменту.

Тут надо делать свободней. Потому, что если у нас не хочет давиться пластик их экструдера, то в случае ABS или PLA его или все таки продавит или начнет щелкать шаговик, не справившийся с нагрузкой. В случае с FLEX-ом, а особенно с Rubber –ом, любая помеха ведет к намотанному, на шестерню подачи филаменту.

В итоге

Остановка печати, разборка, вытаскивание застрявшего филамента.

Пусть будет чуть выше.

Да! Нужна хорошая адгезия. На фото с шаром все еще ПВА, но на чуть больше площади соприкосновения он отрывается, да и тут часть поддержек оторвало от стола. Ладно скорость небольшая.

Я печатаю на холодном столе, поэтому у меня оказался один выход в итоге. Максимальный эффект дает 3D-лак.С ним деламинации нет, если правильно подготовить модель. Брим часто необходим, если деталь приличных размеров по XY.

В случае с различными прокладками это отлично видно.

Еще нюанс. Ту приблуду, которую я ставил для печати FLEX-ом тут использовать не стоит. В отличии от FLEX-а, Rubber довольно плохо скользит, практически никак – резина же.

В отличии от FLEX-а, Rubber довольно плохо скользит, практически никак – резина же.

Поэтому все лишние препятствия убираем.

Обдув детали, тоже стоит отключить для более качественного спаивания слоев.

В остальном трудностей нет. Единственно печатается это, на печальных 20 ммсек.

По ощущениям – обычная плотная резина, которую используют в прокладках в сантехнике.

Насчет сантехники я прокладки, конечно, использовать не буду – дешевле купить. А вот пробку, идеально подходящую к ванне я напечатал. ))) Получилось идеально по месту. На фото еще не обрезана юбка-поддержка по краям.

По стойкости. Ребята из REC-а буквально на днях выложили у себя в группе тесты испытания различными агрессивными и не очень жидкостями. По факту устойчивость такая же, как у обычной резины. Боится бензина, не очень любит растворители.

По обработке. Ну тоже самое, что с настоящей резиной. Почти никак. Острый, модельный нож наше все. Срезать брим ножницами, подравнять сопли при отключенном ретракте — все ножом. Ну учитывая, что мы тут не фаллосы искусственные делаем, не критично отсутствие идеальной поверхности. Все равно красить это не получится, да и не надо.

Срезать брим ножницами, подравнять сопли при отключенном ретракте — все ножом. Ну учитывая, что мы тут не фаллосы искусственные делаем, не критично отсутствие идеальной поверхности. Все равно красить это не получится, да и не надо.

По нишам применения. Я нашел точки соприкосновения с мастерской по ремонту стартеров, они уже заказали пробные образцы прокладок. Есть достаточно деталей, которые не продаются отдельно или их просто уже не купить, из-за того, что такое оборудование не выпускается. Шестерни редуктора стартера для них мы уже сделали. Сейчас испытываем. Главное чтобы это оборудование не соприкасалось с бензином. То есть в двигатель совать не стоит. Я думаю это будут некоторые пыльники и прокладки на не очень критичных местах.

Еще есть интерес от производителей пром. оборудования. Им нужны небольшие консервационные прокладки, которые заказывать маленькими партиями на заводах резиновых изделий нерентабельно.

Так же я сейчас в процессе переделки своей модели форсунки, чтобы за счет напечатанной прокладки упростить сборку модели, увеличив допуски движущихся деталей и вдобавок повысить качество исполнения.

Что мы в итоге видим? При соблюдении всех требований к параметрам и модели, печать Rubber-ом не представляет сильных трудностей. Главное правильно все сделать. Ниша у материала специфическая – в основном техническое применение. Будет ли это настоящая техника или модели, уже не так важно. В декоративном плане Rubber использовать, вряд ли получиться – он выглядит как обычная черная резина…. Хотя кому-то может и такое понравится.

Спасибо ребятам из REC за хороший качественный пластик.

Пишите вопросы. Постараюсь ответить.

PS В итоге видим, что отсутствие подогреваемого стола не мешает печатать большинством пластиков, за исключением АБС. Я думаю небольшие детали и из него сделаем без проблем.

PPS На очереди нейлон, ПП и другие ‘технологические’ пластики. Следите за моими новостями в моей группе и на Тудей!

Резина для 3D-печати — Прокладки для 3D-печати

Резина и резиноподобные материалы используются в современной промышленности повсеместно. Мягкие материалы, такие как латекс, силикон и термопластичный эластомер, полезны в приложениях, где требуется гибкость и долговечность как для промышленных деталей, так и для потребительских товаров.

Мягкие материалы, такие как латекс, силикон и термопластичный эластомер, полезны в приложениях, где требуется гибкость и долговечность как для промышленных деталей, так и для потребительских товаров.

В то время как производство резины исторически было областью литья и литья под давлением, современные достижения в области 3D-принтеров и 3D-печатных материалов сделали аддитивное производство идеальным решением для производства небольших и средних количеств резиноподобных деталей.

Наши службы 3D-печати из резины могут изготовить высококачественные резиноподобные детали всего за два дня — все, что вам нужно, — это 3D-модель! Начните свой проект, получив предложение, или продолжайте читать, чтобы узнать больше.

Получите расчет стоимости вашего проекта с помощью наших инструментов расчета стоимости . Наши инженеры рассмотрят ваш проект и свяжутся с вами в течение 24 часов или раньше. Резиновые детали, напечатанные на 3D-принтере, отправляются всего за два дня!

Резиновые изделия, напечатанные на 3D-принтере, от прототипирования до производства

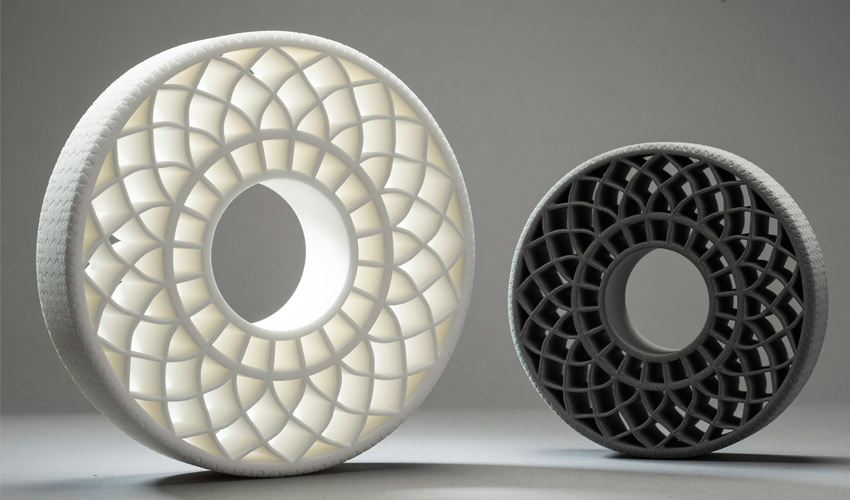

Резиновые детали, напечатанные на 3D-принтере, можно использовать вместо формованной резины практически для любого применения.![]() Как и другие методы 3D-печати, резиновые отпечатки точно создают сложную внутреннюю геометрию, такую как решетки и трубы, без дополнительных затрат, легко создавая конструкции, которые были бы невозможны при других типах производства.

Как и другие методы 3D-печати, резиновые отпечатки точно создают сложную внутреннюю геометрию, такую как решетки и трубы, без дополнительных затрат, легко создавая конструкции, которые были бы невозможны при других типах производства.

А поскольку для 3D-печати не требуются дорогостоящие формы или инструменты, резиновые детали, напечатанные на 3D-принтере, можно изготовить всего за несколько дней по сравнению с несколькими неделями времени выполнения заказа для литья под давлением. Такое сочетание высокой гибкости и отсутствия начальных затрат позволяет резиновой 3D-печати преуспеть как при создании прототипов, так и при мелком и среднем производстве.

Каучук, напечатанный на 3D-принтере, идеально подходит для:

Prototypes

Gaskets

Seals

Hoses

Grips

Lids

Plugs

Connectors

Footwear

Шины

Медицинские приборы

Спортивные товары

Преимущества 3D-печати каучука по сравнению с литьем под давлением

Традиционно производство резины требовало литья под давлением, литья или ламинирования листов. Каучукоподобные материалы слишком мягкие для машинной обработки, а 3D-печать на протяжении большей части своего развития ограничивалась более твердыми пластиками. Теперь новые разработки в области 3D-принтеров и материалов открыли широкий спектр новых возможностей для 3D-печати резиновых изделий. Так как же 3D-печать сравнивается с литьем или литьем под давлением для производства резины?

Каучукоподобные материалы слишком мягкие для машинной обработки, а 3D-печать на протяжении большей части своего развития ограничивалась более твердыми пластиками. Теперь новые разработки в области 3D-принтеров и материалов открыли широкий спектр новых возможностей для 3D-печати резиновых изделий. Так как же 3D-печать сравнивается с литьем или литьем под давлением для производства резины?

Короткие сроки изготовления и отсутствие затрат на настройку

Для литья под давлением требуются обработанные металлические формы, стоимость которых составляет десятки тысяч долларов, а производство занимает месяцы. Любые изменения конструкции требуют новых инструментов, что делает корректировки чрезвычайно дорогими и трудоемкими.

В отличие от этого, 3D-печать не требует инструментов или других затрат на установку и может начать производство немедленно. Это приводит к тому, что детали могут быть изготовлены всего за один день, и гораздо более доступным в небольших количествах, что делает 3D-печать. Кроме того, изменения конструкции легко выполняются и могут быть выполнены без дополнительных затрат.

Кроме того, изменения конструкции легко выполняются и могут быть выполнены без дополнительных затрат.

Лучший выбор для прототипов резины

Когда дело доходит до разработки продукта, каучук, напечатанный на 3D-принтере, — это находка. Даже в самых идеальных условиях традиционные технологии занимают недели и десятки тысяч долларов на каждую новую конструкцию.

Поскольку 3D-печать не требует никаких инструментов или настроек, 3D-печатные детали можно быстро спроектировать и изменить без дополнительных затрат. Эта гибкость сделала 3D-печать незаменимой частью прототипирования и разработки продуктов.

Вопрос о количестве

В результате этих различий во времени выполнения заказа и затратах на настройку 3D-печать гораздо более экономична для мелкосерийного и среднесерийного производства, в то время как литье и литье под давлением более выгодны для производства 1000 деталей и более. .

Хотя металлические формы стоят дорого, производство формованных деталей становится очень дешевым после изготовления оснастки. Когда эти первоначальные затраты распределяются на тысячи деталей, стоимость отдельных деталей резко падает, что делает литье под давлением самой дешевой технологией для крупносерийного производства.

Когда эти первоначальные затраты распределяются на тысячи деталей, стоимость отдельных деталей резко падает, что делает литье под давлением самой дешевой технологией для крупносерийного производства.

3D-печать, с другой стороны, обычно перестает обеспечивать дополнительную экономию на каждой детали, когда количество деталей превышает возможности одной машины. В результате 3D-печать имеет гораздо более пологую кривую затрат, что делает ее отличным вариантом для небольших и средних партий, но значительно менее экономичной для больших производственных циклов.

Неограниченные возможности дизайна

С помощью 3D-печати резины можно легко создавать сложные конструкции, которые были бы просто невозможны при использовании других производственных технологий. От внутренних полостей и решеток до стенок различной толщины, органических форм и встроенных шлангов — все это сложно или невозможно создать с помощью литья под давлением — 3D-печатные резиновые детали открывают бесконечные новые возможности дизайна. Вы даже можете комбинировать сборки, состоящие из нескольких частей, в отдельные детали, снижая затраты и улучшая функциональность.

Вы даже можете комбинировать сборки, состоящие из нескольких частей, в отдельные детали, снижая затраты и улучшая функциональность.

Кроме того, детали, напечатанные на 3D-принтере, могут быть изготовлены по индивидуальному заказу, вплоть до отдельных деталей, без дополнительных затрат. Это особенно полезно для таких отраслей, как медицина или легкая атлетика, где существует высокий спрос на продукты, адаптированные для каждого отдельного пользователя. Излишне говорить, что это было бы чрезвычайно дорого при литье или литье под давлением.

Чтобы узнать больше об уникальных возможностях 3D-печати при проектировании, ознакомьтесь с нашим Руководством по проектированию для аддитивного производства (DfAM).

Это действительно резина?

Резиновые материалы, напечатанные на 3D-принтере

Ответ на вопрос, является ли напечатанная на 3D-принтере резина действительно резиной , зависит от того, кого вы спросите. Материалов, которые называют каучуком, очень много: термопластичный полиуретан, термопластичный эластомер, силикон и, конечно же, натуральный каучук!

Натуральный каучук, также известный как латекс, нельзя разжижать и повторно затвердевать так, как это требуется для 3D-принтеров. Тем не менее, термопластичные эластомеры могут достигать такого же уровня гибкости и мягкости, что и резина, и обладают термическими свойствами, необходимыми для 3D-печати.

Тем не менее, термопластичные эластомеры могут достигать такого же уровня гибкости и мягкости, что и резина, и обладают термическими свойствами, необходимыми для 3D-печати.

Наиболее эффективными резиноподобными материалами для 3D-печати являются термопластичный полиуретан (ТПУ) и термопластичный эластомер (ТПЭ). Однако важно отметить, что и TPU, и TPE относятся к нескольким материалам. На самом деле ТПУ — это разновидность ТПЭ, отличающаяся использованием полиуретана и повышенной твердостью.

Термопластичный полиуретан (ТПУ)

Термопластичный полиуретан (ТПУ) ценится инженерами за его гибкость и прочность. Мало того, что твердость ТПУ (от 85A до 9 по Шору)5A) легче печатать, чем TPE, но он также обеспечивает более высокую стойкость к истиранию, химическому и термическому воздействию. Кроме того, его устойчивость к маслам и жирам делает его идеальным для шлангов, прокладок и уплотнений. Несмотря на то, что он не такой мягкий, как натуральный каучук, печатный ТПУ может иметь более тонкие стенки, чем формованные детали, чтобы обеспечить аналогичный уровень гибкости.

TPU можно печатать на 3D-принтере с помощью Multi Jet Fusion или селективного лазерного спекания, и он широко используется в транспорте, медицине, товарах для дома, бытовой электронике и многом другом.

Термопластичный эластомер (TPE)

Термопластичный эластомер (TPE) мягче, чем TPU (от 40A до 70A по Шору), и обладает умеренной абразивной, химической и термической стойкостью. Детали из TPE могут быть сложнее печатать, чем TPU, из-за мягкости материала, но он обеспечивает более гладкую поверхность.

Нейлоновый ТЭП доступен для селективного лазерного спекания и используется во многих тех же отраслях промышленности, что и ТПУ. Однако, поскольку более мягкие материалы TPE еще не доступны для Multi Jet Fusion, детали из TPE являются более дорогими и медленными в производстве.

Услуги печати на резине

Multi Jet Fusion (MJF)

Multi Jet Fusion 3D-печать — самый быстрый, доступный и эффективный вариант для большинства проектов 3D-печати. Это также новейшая технология печати, позволяющая печатать резиной. Варианты TPU01 доступны в черном или сером цвете.

Это также новейшая технология печати, позволяющая печатать резиной. Варианты TPU01 доступны в черном или сером цвете.

Печать MJF сочетает в себе промышленную прочность, точные мелкие детали и высококачественную отделку для создания деталей, которые в равной степени подходят для промышленных деталей и коммерческих продуктов. Благодаря тому, что время выполнения заказа составляет всего один день, MJF является лучшим вариантом печати для прототипов и малых и средних производственных циклов.

Селективное лазерное спекание (SLS)

Селективное лазерное спекание печатает детали из нейлона из термопластичного эластомера с превосходной механической прочностью, но это дороже и медленнее, чем MJF. Детали SLS имеют отделку среднего качества, а большие поверхности могут деформироваться.

Эта технология относительно хорошо масштабируется при средних объемах и обычно дешевле, чем FDM при таких объемах. SLS позволяет получать детали немного больших размеров, чем MJF.

Начните 3D-печать резиной уже сегодня

Если вам нужно производство резины для вашего бизнеса, RapidMade может помочь вам перейти от 3D-моделей к высококачественным 3D-печатным резиновым деталям всего за два дня. Когда вы работаете с RapidMade, вы получаете команду экспертов по 3D-печати, которые помогут вам добиться успеха.

Когда вы работаете с RapidMade, вы получаете команду экспертов по 3D-печати, которые помогут вам добиться успеха.

Узнайте больше о наших услугах 3D-печати и начните работу уже сегодня, запросив расценки. Мы рассмотрим ваш проект и свяжемся с вами в течение дня!

Возможна ли 3D-печать резиной? — Бимлер

Примечание: это статья 2018 года. С момента публикации этой статьи стала возможной 3D-печать силиконом. Подробнее об этом читайте в нашей статье:

Возможна ли 3D-печать силиконом?

15 июля 2020 г.

Одним из величайших прорывов в области материалов для 3D-печати за последние годы стал запуск процесса, позволяющего производить 3D-печать. узнать, возможна ли 3D-печать резиной. К сожалению, это невозможно, потому что резина не может контролируемо становиться текучей, что является требованием для 3D-печати материала.

О каучуке

Каучук — это органический материал с липкой текстурой. Органичность означает, что на ее свойства не может повлиять внешний фактор. Это правда, что мы можем формовать резину при высоких температурах, используя пресс-формы. Однако, пройдя вулканизацию, материал больше никогда не будет в жидком состоянии. На самом деле, нагревание вулканизированной резины просто сожжет ее.

Это правда, что мы можем формовать резину при высоких температурах, используя пресс-формы. Однако, пройдя вулканизацию, материал больше никогда не будет в жидком состоянии. На самом деле, нагревание вулканизированной резины просто сожжет ее.

Тем не менее, как и силикон, производство резиновых деталей традиционными методами требует использования литья под давлением. Это чрезвычайно дорого для производства малых партий из-за высокой стоимости подготовки пресс-форм.

Каучукоподобные материалы для 3D-печати

Хорошей новостью является то, что можно 3D-печатать детали из резиноподобного материала. Фактически, эти материалы для 3D-печати являются отличными заменителями резины. Термопластичные эластомеры, также известные как TPE, в основном представляют собой тип пластика, который был разработан для имитации важнейших качеств, которые сделали резину такой привлекательной. TPE сочетают в себе гибкость и долговечность, изгибаясь и сжимаясь, как резина. Эти материалы для 3D-печати позволяют инженерам определять, какие свойства резины они хотят имитировать на желаемом уровне, будь то теплостойкость, истирание или другие.

Резиноподобные материалы подходят для производства уплотнителей, мягких рукояток или, например, прототипов из нескольких материалов, которым требуется амортизация.

Каучукоподобные материалы в базе данных Beamler

Agilus30 Black FLX985 и Agilus30 FLX935

Этот материал, разработанный Stratasys для принтеров Polyjet, является отличным вариантом для проверки передовых конструкций и создания прототипов. Доступный в черном и прозрачном цветах, он имитирует внешний вид и функциональность резиноподобных товаров.

Области применения: Формовочные формы, покрытия, приспособления и приспособления, захваты и многое другое.

DuraForm Flex

Этот износостойкий резиноподобный материал, разработанный компанией 3D Systems для печати с использованием технологии SLS, может противостоять суровым условиям окружающей среды, обеспечивая при этом долговременную стабильность.

обработки

обработки

Всего комментариев: 0