Sbs пластик для 3d принтера температура печати: параметры печати cura, настройка температуры и характеристики

Содержание

SBS пластик от FDplast для 3D печати. Как печатать, примеры печати, обзор

В сегодняшней статье мы рассмотрим пример печатью SBS пластиком от компании FDplast (А точнее, SBS Glass). Несмотря на низкую стоимость пластика данного производителя, он хорошо зарекомендовал себя в нашей мастерской. Замеры диаметра прутка в разных местах катушки 1.73-1.75 мм (Замер производился штанген-циркулем с погрешностью 0,01 мм). Первое, что бросается в глаза при использовании этого пластика в первый раз – эластичность. Пластик больше похож на резину.

В сегодняшней статье мы рассмотрим пример печатью SBS пластиком от компании FDplast (А точнее, SBS Glass). Несмотря на низкую стоимость пластика данного производителя, он хорошо зарекомендовал себя в нашей мастерской. Замеры диаметра прутка в разных местах катушки 1.73-1.75 мм (Замер производился штанген-циркулем с погрешностью 0,01 мм). Первое, что бросается в глаза при использовании этого пластика в первый раз – эластичность. Пластик больше похож на резину.

Пластик больше похож на резину.

Первые эксперименты показали, что пластик вполне достойный, но при печати периодически возникают проблемы: расслоение, пропуски слоев.

На сайте производителя, указано, что Температура плавления соответствует 225 — 240 °С. Однако, решить проблему расслоения удалось подняв температуру экструдера до 250°С (данное действие подошло нам, но принтер у каждого свой, настройки могут отличаться). Скорее всего, температура пластика ниже температуры эструдера: происходят потери припередаче тепла с экструдаера на сопло и с сопла на сам филамент. Он просто не успевает нагреться до необходимой темеературы. Позже будет отдельная статья по выбору оптимальной температуры для этого пластика.

Было решено провести серию экспериментов, чтобы выяснить с какими именно настройками лучше всего печатать этим пластиком.

Для тестирования была спроектирована «присоска» Данная модель сложна ввиду некоторых особенностей:

-Печать на расширение.

— Печать нижних концов звезды. Без подпорок напечатать данные элементы невозможно. Однако нам нужно проверить, как справится с этим принтер.

Без подпорок напечатать данные элементы невозможно. Однако нам нужно проверить, как справится с этим принтер.

— Печать выступающих краев (нижнее сердечко)

-Печать тонких стенок (около верхнего сердечка)

— печать большой высоты. Именно на «длинной палке» можно будет увидеть отклонения при однородной печати.

Для первого эксперимента вы выбираем следующие настройки:

-Нарезаем модель в Cura 3.0

-Толщина слоя – 0.1 мм

-Толщина всех стенок – 0.8 мм (при сопле 0.4 мм — стенка в 2 слоя).

-Температура экструдера 250°С, подогреваемый стол.

-Скорость ставим минимальную

-Включаем обдув на 100%

-Разрешаем ретракт (откат нити при перемещении экструдера)

— Отключаем заполнение. Фигура должна получиться прозрачной – так будет даже интересней.

Печать прерывается при попытке напечатать нижние концы звезды. Однако, вместо ожидаемых «дырок» в фигуре на местах лучей звезды, модель перестает печататься вовсе! По остальным элементам пока проблем не видно: все печатается нормально.

Принимаем решение добавить заливку в 15%. Возможно, из-за отсутствия дополнительных внутренних поддержек, пластик не может зацепиться. Хотя это странно – нетронутым остаются фронтальная и задняя стенки.

Ситуация повторяется. Пластик перестает склеиваться в том же самом месте.

Возможно, толщина стенки достаточна мала, чтобы хорошо пропечататься. Увеличиваем толщину стеки до 1.2 мм. Теперь стенка будет в три слоя. Убираем заполнение, так как оно нам не помогло вовсе.

При этом начинаем печатать фигуру не с нижней части. Делаем это только для того, чтобы не терять время на печать нижней части (проблем с ней не вознкает).

Единственное, что отличает это место фигуры от других – принтер, при попытке напечатать луч звезды в воздухе, вытягивает часть филамента обратно, после чего передвигается к лучу, возвращает филамент и начинает печатать. После чего таким же образом возвращается к основной фигуре. Возможно, пластик не успевает вовремя вернуться обратно. Проверить это можно единственным способом – отключив Откат, что мы и делаем.

Проверить это можно единственным способом – отключив Откат, что мы и делаем.

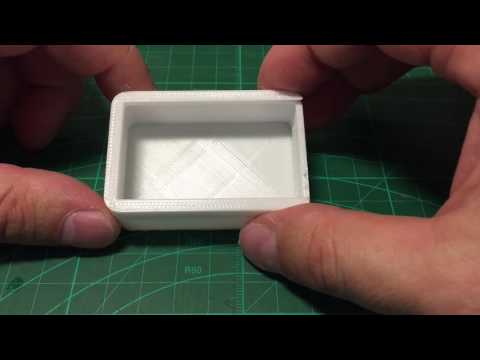

После Запрета отката фигура наконец-то полностью распечатывается. В местах нижних лучей наблюдается сплавленный пластик. Но это нормально – по-другому получиться и не могло. Углы нижнего сердечка выглядят сглаженными. Возможно это из-за мягкого пластика, возможно – из-за недостаточно обдува самого принтера. Верхнее сердечко напечатано нормально, тонкие стенки удались. При равномерном заполнении мы бы поставили оценку 9 из 10. Есть небольшая шероховатость, которую сложно сфотографировать.

Пробуем другие настройки. Ставим толщину слоя 0.2 мм. Стенку утончаем до 0.8 мм. За счет этого фигура должна напечататься намного быстрее.

Моделька распечатывается хорошо.

Проводим эксперимент дальше. Повышаем скорость движения в 2 раза.

Расчетное время было 43 минуты, теперь 28 минут. Толщина слоя по-прежнему 0,2

Видны подплавления на тонких деталях (вокруг верхнего сердечка).

Еще увеличиваем скорость. Расчетное время 25 минут

Последний эксперимент 0.3 мм высота. Это уже на уровне предела, так как диаметр сопла 0,4мм. Скорость убавляем, как она была в примере 6.

Фигура распечаталась, однако есть трещина, где новые слои печатались практически горизонтально (сходились к центру). Это можно понять, так как толщина стенки 0.8 мм, а смещение верхнего слоя практически приближается к этому значению.

Выводы: Из всего вышесказанного стоит отметить, что SBS пластик от FDplast – очень удачное решение для 3д печати. Если вам не нужна жесткая фигура, а наоборот, немного эластичная, то SBS пластик – ваш выбор. Для печати этим пластиком необходимо выставлять температуру экструдера от 250 градусов и отключать откат. При увеличении скорости печати могут сглаживаться острые края. Так же следует отметить, что не стоит ставить высокую скорость печати заполнения. Даже при такой же скорости, как заполнение внутренних стенок, заполнение может получиться не ровное, а комочками. При выборе толщины слоя можно использовать любую высоту от 0.1 до 0.3 мм. Однако, наиболее красивые фигуры при печати SBS Glass пластиком получаются при печати высотой 0.2 мм. При высоте слоя 0.1 мм – поверхность более шерховатая. При слое 0.3 мм появляется вероятность брака.

При выборе толщины слоя можно использовать любую высоту от 0.1 до 0.3 мм. Однако, наиболее красивые фигуры при печати SBS Glass пластиком получаются при печати высотой 0.2 мм. При высоте слоя 0.1 мм – поверхность более шерховатая. При слое 0.3 мм появляется вероятность брака.

И в заключение, 2 следующие совы выполнены с высотой 0.2 мм (сова – мальчик в цилиндре) и с высотой 0.1 мм (сова – девочка). Далее все зависит только от вас!

3D-печать SBS пластиком по технологии FDM. Заказать печать из СБС

Технология FDM –это одна из первых самых популярных и востребованных технологий 3Д печати. Она обладает широким диапазоном применения и позволяет использовать большой ассортимент материалов.

Суть технологии заключается в послойном нанесении расплавленного термопластика в точном соответствии с подготовленной и горизонтально нарезанной на слои моделью. Для моделирования используются различные программные средства, а для нарезки на слои и подготовки готовой модели к печати – слайсеры. В результате получается модель, зашифрованная в G-Code, в соответствии с которым и работает 3Д принтер.

В результате получается модель, зашифрованная в G-Code, в соответствии с которым и работает 3Д принтер.

Материал подается в печатающую головку в виде нити, в экструдере он расплавляется и через сопло поступает на рабочую платформу.

Существует широчайший спектр филаментов – материалов для FDM-печати. Наша компания имеет в своем арсенале несколько профессиональных FDM-принтеров, что позволяет нам быстро и качественно решать любые задачи. Нужна 3Д печать? Свяжитесь с нами!

SBS-пластик для 3Д печати

Пластик SBS – это стирол-бутадиен-стирольный каучук, материал для 3Д печати, характеризующийся гибкой структурой в сравнении с АБС, низкой ломкостью в сравнении с ПЛА. Ключевая особенность материала – высокая влагостойкость, что позволяет использовать материал в условиях повышенной влажности.

Пластик SBS обладает следующими качествами:

- гибкость;

- прозрачность;

- безопасность;

- термостойкость;

- ударная прочность;

- практически отсутствие усадки.

Характеристики SBS-пластика

| Показатель | Величина |

| Температура стеклования | 80-95 градусов по Цельсию |

| Температура размягчения | 76 градусов по Цельсию |

| Плотность | 1,01 г/куб.см |

| Влагопоглощение | 0,07% |

| Модуль упругости при растяжении | 1350МПа |

| Модуль упругости при разрыве | 1450МПа |

| Прочность на разрыв | 24МПа |

| Относительное удлинение при разрыве | 250% |

| Прочность на изгиб | 36МПа |

| Твердость по Шору | 68 |

| Твердость по Роквеллу | 118 |

| Ударная вязкость по Изоду при 23 градусов по Цельсию | 3,5кДж/кв.м |

| Прозрачность | 90% |

| Минимальная толщина стенок | 0,3мм |

Особенности изделий, напечатанных SBS

Если вы остановили свой выбор на материале для 3Д печати SBS, то на выходе получите изделия, которые:

- прозрачны;

- легко поддаются окрашиванию;

- характеризуются гибкостью;

- термической и ударной стойкостью.

SBS используется для печати бутылок, тары, прототипов посуды, плафонов, медицинских изделий, инженерных деталей. Материал имитирует стекло, при этом являясь более гибким. К тому же изделия невосприимчивы к агрессивным средам. Можно печатать контейнеры и игрушки, так как SBS безопасен и нетоксичен.

Если вам нужна прозрачность, безопасность и эластичность, SBS – прекрасный вариант. 3Д печать на профессиональном 3Д принтере филаментом SBS – специализация нашей компании.

В нашей компании вы можете заказать 3Д печать пластиком SBS по технологии FDM.

Как осуществляется процесс 3D печати по технологии FDM?

Схема печати SBS-пластиком по технологии FDM осуществляется поэтапно:

- получение STL-файла с моделью;

- проверка STL-файла на наличие ошибок;

- загрузка файла в ПО 3Д принтера;

- загрузка катушки с пластиком;

- выбор параметров печати;

- обработка печатного стола;

- запуск;

- получение готовой модели, снятие ее с печатной платформы;

- при необходимости постобработка изделия.

Если вам необходима 3Д печать, свяжитесь с нашими сотрудниками. Все, что вам нужно, это отправить нам файл.

Оптимальная температура стола и настройки печати — Clever Creations

Готовы начать 3D-печать с нитью ABS, но не знаете, с чего начать? Ты не одинок. ABS — один из самых сложных материалов для 3D-печати, и для достижения наилучших результатов требуются правильные настройки печати и среда.

В этой статье мы расскажем, что такое ABS, когда его следует использовать и какие настройки следует использовать в слайсере. Мы также коснемся постобработки ABS и того, какие улучшения вы можете добавить к своей машине, чтобы ваши отпечатки из ABS выглядели лучше.

Что такое нить ABS?

Акрилонитрил-бутадиен-стирол (АБС) представляет собой термопласт на нефтяной основе, используемый в основном в 3D-печати и литье под давлением. АБС-пластик используется для изготовления множества различных изделий, в том числе корпусов электроники, панелей салона автомобиля, кубиков лего и многого другого.

ABS — прочный и долговечный материал, способный выдерживать высокие температуры. Его также относительно легко печатать, и он имеет низкую температуру плавления, что делает его идеальным для 3D-печати.

В форме нити это один из самых популярных доступных материалов для 3D-печати, который имеет ряд преимуществ по сравнению с другими нитями.

Зачем использовать нить из АБС-пластика?

ABS — это термостойкая нить, которая часто используется, когда 3D-печать должна выдерживать условия с более высокими температурами. Это хороший материал для деталей, которые должны оставаться в горячих автомобилях, на улице или вблизи источников тепла. Он имеет температуру размягчения около 100 °C, что намного выше, чем у PLA (60–65 °C) и даже у PETG (80–85 °C).

Рекомендуется:

PLA или ABS: какая нить лучше?

Обладая высокой термостойкостью, ABS является одним из немногих материалов для 3D-печати, которые можно помещать в кипящую воду для санитарной обработки. Это делает его идеальным для вещей, требующих частой стерилизации, таких как крепления для лицевых щитков и других предметов СИЗ.

Это делает его идеальным для вещей, требующих частой стерилизации, таких как крепления для лицевых щитков и других предметов СИЗ.

ABS также прочный материал, который нелегко сломать или разбить. Это делает его идеальным для 3D-печатных деталей, которые должны выдерживать сильные удары или использоваться в сложных условиях.

Недостатки АБС-пластика

Хотя АБС-пластик имеет свои преимущества по сравнению с другими материалами для 3D-печати, он также имеет некоторые недостатки, которые делают его непригодным для некоторых целей.

Самая большая претензия к ABS заключается в том, что им трудно печатать. Даже самая лучшая нить из АБС-пластика имеет тенденцию к деформации и усадке, что делает ее одним из самых сложных материалов для использования в 3D-печати.

ABS также имеет плохую адгезию к печатной платформе. Он имеет тенденцию отрываться от рабочей пластины во время печати, что затрудняет получение хороших результатов, если вы не поддерживаете постоянную повышенную температуру в камере печати.

Изображение: Matterhackers через Youtube

Деформация — большая проблема с ABS

Вы также столкнетесь с высоким уровнем дыма при 3D-печати при печати с ABS. Пары могут быть вредны для вашего здоровья и не должны вдыхаться.

Оттиски из АБС-пластика также подвержены воздействию УФ-излучения, удержанию влаги и слабой устойчивости к химическим веществам на основе растворителей. Хотя последнее также рассматривается как преимущество (именно благодаря этому ABS так легко сглаживается ацетоном), оно также может привести к испорченной печати из ABS, если он непреднамеренно вступит в контакт с растворителем.

Печать ABS без деформации

Корпус

ABS требует печати при высоких температурах и имеет высокую скорость усадки. Это означает, что если температура 3D-отпечатка упадет в процессе печати, охлажденные части отпечатка начнут сжиматься. Это приводит к деформации, скручиванию и другим проблемам качества печати.

Чтобы избежать этой проблемы, лучше всего постоянно поддерживать отпечатки из АБС-пластика при температуре выше определенной. Для этого идеально подходит корпус 3D-принтера.

Для этого идеально подходит корпус 3D-принтера.

Корпус 3D-принтера представляет собой коробку или камеру с подогревом, которая окружает ваш 3D-принтер и помогает поддерживать стабильную температуру печати из АБС-пластика в процессе печати. Это может быть проблемой без корпуса, потому что сквозняки более холодного воздуха вызывают нестабильность температуры.

На рынке представлено множество различных типов корпусов, от простых боксов до сложных камер со встроенными нагревателями. Самый простой способ — купить готовый закрытый 3D-принтер, но вы также можете собрать корпус для 3D-принтера своими руками.

Изображение: Миколас Зуза через Prusa3D

Этот корпус ИКЕА ЛАКК является популярным выбором

Если вы хотите построить свой собственный корпус, вам следует помнить о нескольких вещах. Корпус должен быть достаточно большим, чтобы в него поместился ваш 3D-принтер, и не должен быть огнеопасным. Он также должен быть хорошо изолирован, чтобы поддерживать постоянную температуру.

Материал платформы для печати

Хотя вы можете печатать ABS на различных поверхностях, самые простые и стабильные результаты получаются при печати непосредственно на куске стекла, прикрепленном к вашей платформе с подогревом. Гладкое стекло придает нижней части ваших деталей гладкую поверхность и хорошо распределяет тепло.

Поверхность для печати на стекле работает лучше всего, если на рабочий стол нанести тонкий слой клея или расплавленного АБС-пластика. Клей-карандаша ПВА обычно достаточно, чтобы удерживать большинство отпечатков на ровной печатной платформе, пока температура нагретой платформы остается постоянной, но ниже мы также перечислили несколько более эффективных альтернатив для этих действительно стойких отпечатков.

Выравнивание платформы

Когда рабочий стол не полностью выровнен, ABS более восприимчив к проблемам с прилипанием к столу, чем другие материалы для 3D-печати. Максимально ровная печатная платформа приведет к гораздо более качественным отпечаткам в целом и избавит вас от многих хлопот с неисправными и коробящимися деталями.

Когда рабочий стол неровный, некоторые части первого слоя печатаются ближе к печатной платформе, чем другие, что затрудняет их фиксацию. Выравнивание печатной платформы гарантирует, что все части первого слоя приклеятся последовательно и на правильном расстоянии.

Автоматические или вспомогательные системы выравнивания лучше всего подходят для постоянного поддержания рабочего стола на одном уровне. Наше решение для этого — датчик выравнивания BLTouch, но есть и другие решения.

Рекомендуется:

Что такое сенсор BLTouch и как его использовать

Если ваш 3D-принтер не имеет автоматической системы выравнивания, вы можете использовать метод ручного выравнивания, такой как система выравнивания по трем точкам. Это требует больше времени, но с достаточной практикой работает просто отлично.

Адгезия к столу

Адгезия первого слоя невероятно важна (и довольно труднодостижима) для предотвращения коробления отпечатков из АБС-пластика. Есть много способов обеспечить хорошую адгезию к столу, но один из самых простых способов обеспечить хорошее сцепление с рабочей пластиной во время печати — использовать соответствующий клей на платформе.

Лучшим клеем для 3D-печати с нитью из АБС обычно считается суспензия АБС. Это можно сделать самостоятельно, и это создаст прочную связь между вашим первым слоем и платформой для печати. Шлам ABS состоит из материала ABS, растворенного в ацетоне. Вы можете сделать это, нарезав кусочки АБС-пластика и дав им раствориться в ацетоне.

Другой вариант — использовать клей-карандаш ПВА, чтобы АБС-пластик приклеился к печатной платформе. Они дешевы, просты в использовании и не создают беспорядка. У Elmer’s есть множество клеевых стержней, которые хорошо подходят для 3D-печати.

Клеевые стержни Elmer’s Extra Strength, моющиеся, 8 грамм, 4 штуки

4 553 отзыва

Проверить цену

Изображение: Geeetech

Клеевые стержни являются важным компонентом любого комплекта принадлежностей для 3D-принтера.

В качестве альтернативы вы также можете использовать ацетон из вашей установки для сглаживания паров, если она у вас есть. Хотя может быть сложнее сказать, когда этот ацетон достигнет правильного соотношения ацетона и АБС.

Трехмерная херня! готовое решение для приклеивания АБС-слоя. Это клей, специально разработанный для использования в 3D-печати и с 3D-печатными деталями. Он может не только склеивать 3D-отпечатки, но и приклеивать ваши отпечатки из АБС-пластика к станине во время печати. Просто нанесите его тонким слоем на рабочую пластину, прежде чем приступить к печати из АБС-пластика.

Они создают формулу как для PLA, так и для ABS, и хотя лучше всего использовать продукт, разработанный для используемого вами материала, технически вы можете использовать PLA gloop для ABS, если это все, что у вас есть под рукой.

Рекомендуемые настройки для 3D-печати ABS-нить

| Настройка принтера | Значение |

|---|---|

| Температура печати | 220°С – 250°С |

| Температура кровати | 90°С – 100°С |

| Поверхность кровати | Стекло с клеем |

| Скорость печати | 40-60 мм/с |

| Охлаждающие вентиляторы | Первые слои выключены – 0-30% после |

| Корпус | Да |

| Втягивание | 2-3 мм (прямой привод) / 4-5 мм (Боуден) |

| Высота слоя | 0,2 мм |

| Хранение | Воздухонепроницаемый контейнер, когда он не используется / обычно можно оставлять его на время использования |

Температура сопла

Нить ABS печатает горячей, что является одной из причин, по которой с ней может быть трудно работать. Большинство марок АБС работают в диапазоне температур печати от 220°C до 250°C. Тем не менее, бренды ABS также нередко имеют рекомендуемую температуру печати с верхним пределом 260–270 °C.

Большинство марок АБС работают в диапазоне температур печати от 220°C до 250°C. Тем не менее, бренды ABS также нередко имеют рекомендуемую температуру печати с верхним пределом 260–270 °C.

Стоит отметить, что базовые экструдеры имеют проблемы с температурой печати выше 240°C. Это связано с тем, что при этой температуре тефлоновая трубка внутри экструдера начинает плавиться. Даже если картридж нагревателя в хотэнде может достигать даже самых высоких температур ABS, вы рискуете повредить экструдер, если попытаетесь печатать на них.

Вот почему многие пользователи модернизируют свой принтер до цельнометаллического хотэнда, если он не входит в стандартную комплектацию. Это одно из самых популярных обновлений Ender 3 и Ender 5, которое вы можете использовать для улучшения любого из этих бюджетных 3D-принтеров.

Температура слоя

Большинство марок нити ABS имеют рекомендуемую температуру нагреваемого слоя в диапазоне 90°C – 100°C. В отличие от PETG и PLA, для 3D-печати с использованием нитей ABS требуется нагретая рабочая пластина. Если нижние слои не будут оставаться достаточно теплыми на протяжении всего процесса печати, они начнут сжиматься. Это отсоединяет их от рабочей пластины и приводит к деформации и сбоям печати.

Если нижние слои не будут оставаться достаточно теплыми на протяжении всего процесса печати, они начнут сжиматься. Это отсоединяет их от рабочей пластины и приводит к деформации и сбоям печати.

Суспензия АБС может способствовать прилипанию к слою. Если вы используете его, вам не нужно так сильно беспокоиться о температуре нагреваемого слоя. Однако, если вы не используете суспензию АБС, важно поддерживать нагретую платформу при температуре, которая предотвратит деформацию ваших отпечатков.

Скорость печати

ABS работает с той же стандартной скоростью печати, что и большинство других материалов для 3D-печати: 40–60 мм/сек. Это достаточно медленно, чтобы гарантировать, что качество печати не пострадает, но при этом достаточно быстро, чтобы не слишком замедлить печать ABS.

Настройки охлаждающего вентилятора

Поскольку для правильной печати ABS требуется высокая температура стола, важно не отключать охлаждающий вентилятор во время первых нескольких слоев. Это способствует адгезии слоев и предотвращает падение температуры слоя.

Это способствует адгезии слоев и предотвращает падение температуры слоя.

Вы можете включить охлаждающий вентилятор примерно на 30% после печати первых слоев, но обычно в этом нет необходимости.

Настройки охлаждающего вентилятора меняются в зависимости от того, находится ли 3D-принтер в корпусе с тепловой камерой. Если это так, низкая настройка охлаждающего вентилятора около 30% более полезна для поддержания постоянного тепла.

Ретракция

Ретракция немного более щадящая с ABS, чем с волокнистой нитью, такой как PETG. Обычно вы можете получить отличные отпечатки из АБС-пластика, установив экструдер с прямым приводом на отвод 2–3 мм, а экструдер Боудена — на отвод 4–5 мм. Эти настройки могут различаться между разными марками нити ABS и 3D-принтерами, поэтому настройте их по мере необходимости, если вы заметите какие-либо натяжения или пятна на отпечатке из ABS.

Высота слоя

АБС хорошо работает со стандартной высотой слоя 0,2 мм для сопла 0,4 мм. Тем не менее, как и в случае с другими материалами для 3D-печати, изменение высоты слоя при печати ABS может повлиять на продолжительность печати и качество печати. Меньшая высота печати обеспечивает более детализированные отпечатки с менее заметными линиями слоев, а большая высота слоя сокращает время и качество печати.

Тем не менее, как и в случае с другими материалами для 3D-печати, изменение высоты слоя при печати ABS может повлиять на продолжительность печати и качество печати. Меньшая высота печати обеспечивает более детализированные отпечатки с менее заметными линиями слоев, а большая высота слоя сокращает время и качество печати.

Козырьки и подложка

Козырьки и подложки — распространенный способ избежать коробления с помощью АБС-пластика, поскольку они способствуют прилипанию к кровати. Лучше всего использовать поля и плоты для печати ABS, когда ваша деталь не покрывает большую площадь поверхности на печатной платформе в первом слое. Примером может служить фигура, у которой только ноги касаются печатной платформы.

Рафты лучше всего подходят, когда эти небольшие точки соприкосновения находятся внутри отпечатка, тогда как поля лучше всего подходят, когда части на внешнем периметре отпечатка нуждаются в стабилизации.

Ветрозащитный экран

Ветрозащитный экран — это экспериментальная функция некоторых программ для 3D-печати, таких как Cura. По сути, он печатает внешний чехол вокруг отпечатка, чтобы защитить его от сквозняков холодного воздуха. Защитный экран и печать представляют собой отдельные детали, поэтому защитный экран можно легко снять с платформы для печати и выбросить.

По сути, он печатает внешний чехол вокруг отпечатка, чтобы защитить его от сквозняков холодного воздуха. Защитный экран и печать представляют собой отдельные детали, поэтому защитный экран можно легко снять с платформы для печати и выбросить.

Изображение: The 3D Print General via Youtube

Не бойтесь использовать ветрозащитный экран при работе с ABS

Это хорошая функция, которую стоит попробовать, если у вас постоянно возникают проблемы со стабильностью температуры печати при печати ABS.

АБС-пластик и влагопоглощение

Хотя АБС-пластик поглощает некоторое количество влаги, обычно он поглощает гораздо меньше влаги, чем другие материалы для печати, такие как PETG. ABS также не разлагается в воде, как PLA или PETG, поэтому, даже если он впитает некоторое количество влаги, он вряд ли разрушит структуру материала.

Тем не менее, даже нить из АБС-пластика лучше правильно хранить в сухом боксе. Таким образом, вы сможете избежать любого поглощения влаги, которое может вызвать проблемы с печатью.

Сглаживание ABS

Одним из самых больших преимуществ использования ABS является простота последующей обработки. Сглаживание линий слоев особенно эффективно, поскольку ABS является материалом на основе растворителя. Таким образом, он реагирует с химическими растворителями, такими как ацетон. Это позволяет использовать ацетон для сглаживания наружных слоев ацетоном вместо их шлифовки.

Это может значительно сэкономить время, если вам нужно сгладить несколько 3D-отпечатков. Тем не менее, это также несколько опасно в зависимости от того, какой метод вы используете, и требует работы с ацетоном, который является раздражителем, и требует защитного снаряжения, такого как перчатки, очки и респиратор.

Холодное сглаживание является более безопасным вариантом, но для получения результатов требуется больше времени. Для этого требуется насыпать на дно контейнера небольшое количество ацетона, обычно пропитанного салфетками или бумажными полотенцами, а поверх него положить отпечаток на возвышении, чтобы не было прямого контакта. Затем вы накрываете контейнер крышкой и оставляете ее до тех пор, пока ваши отпечатки не станут достаточно гладкими. Этот процесс может занять от нескольких часов до нескольких дней в зависимости от размера модели.

Затем вы накрываете контейнер крышкой и оставляете ее до тех пор, пока ваши отпечатки не станут достаточно гладкими. Этот процесс может занять от нескольких часов до нескольких дней в зависимости от размера модели.

Изображение: SinkHacks

Сглаживание ацетоном может дать прекрасные результаты

Сглаживание парами требует нагревания ацетона до тех пор, пока он не испарится, что позволяет сгладить деталь за несколько секунд. Тем не менее, это чрезвычайно опасно, и мы не советуем его пробовать. Покупка станции сглаживания является гораздо лучшей (и более безопасной) альтернативой и даст такие же отличные результаты.

Рекомендуемые марки нити ABS

Нашими марками нитей ABS являются Polymaker и Hatchbox. Оба бренда имеют большое разнообразие цветов и производят качественные отпечатки.

Polymaker ABS Filament 1,75 мм Оранжевый ABS, 1 кг Термостойкий ABS…

436 Отзывов

Проверить цену

Нить для 3D-принтера HATCHBOX ABS, точность размеров +/- 0,03 мм, 1. ..

..

9 098 отзывов

Проверить цену

Prusament ABS также является отличным вариантом. Это немного дороже брендов Polymaker и Hatchbox. Но он имеет очень высокое качество, большую точность размеров и прост в печати.

Поиск и устранение неисправностей накаливания ABS

При печати АБС-пластиком возникает неприятный запах

При печати АБС-пластиком выделяется сильный запах, который некоторым людям кажется неприятным. Лучший способ борьбы с запахом — печать на закрытом 3D-принтере. Это поможет сдержать пары и сделать их менее концентрированными.

Отпечаток деформируется

Деформация является одной из наиболее распространенных проблем при печати ABS. Есть несколько вещей, которые вы можете сделать, чтобы попытаться предотвратить это: используйте поля или плот, печатайте в среде без сквозняков и убедитесь, что кровать ровная и чистая. Если у вас все еще есть проблемы с деформацией, вы можете попробовать использовать суспензию ABS.

На отпечатке появляются тяги или пузыри

Если на отпечатках из ABS возникают тяги или пузыри, это обычно означает, что параметры отвода не установлены должным образом. Попробуйте отрегулировать параметры втягивания для экструдера с прямым приводом на 2–3 мм, а для экструдера Боудена — на 4–6 мм. Вы также можете попробовать уменьшить температуру печати на 5-10 градусов Цельсия.

Попробуйте отрегулировать параметры втягивания для экструдера с прямым приводом на 2–3 мм, а для экструдера Боудена — на 4–6 мм. Вы также можете попробовать уменьшить температуру печати на 5-10 градусов Цельсия.

Я не могу добиться прилипания первого слоя

Если первый слой отпечатка из АБС-пластика не прилипает к платформе, вы можете попробовать использовать суспензию АБС-пластика или увеличить температуру платформы. Если это не сработает, вы также можете попробовать отрегулировать уровень или угол наклона кровати.

Вещи для 3D-печати с использованием нити ABS

ABS — это универсальный материал для печати, который можно использовать для самых разных целей. Вот некоторые вещи, которые вы можете напечатать в 3D с помощью ABS:

- Прототипы

- Запчасти для радиоуправляемых автомобилей

- Функциональные части

- Реквизит и костюмы для косплея

- Чехлы для телефонов

- Инструменты

- Детали игрушек

- Крепления для камеры

- Предметы домашнего обихода

Часто задаваемые вопросы

Что прочнее: ABS или PLA?

PLA лучше, чем ABS, как по прочности, так и по жесткости. Однако из-за низкой термостойкости PLA менее идеален для целей прототипирования.

Однако из-за низкой термостойкости PLA менее идеален для целей прототипирования.

Для чего вы используете нить из АБС-пластика?

Нить из АБС-пластика может использоваться в самых разных областях, включая прототипирование, детали радиоуправляемых автомобилей, функциональные детали, чехлы для телефонов, инструменты, детали игрушек, крепления для камер и предметы домашнего обихода. Из-за простоты постобработки ABS также отлично подходит для создания 3D-печатного шлема или 3D-печатной брони для косплея.

Что прочнее, ABS или PETG?

PETG обладает повышенной прочностью и долговечностью по сравнению с ABS. Это также легче печатать. Единственная причина выбрать ABS вместо PETG — это когда вам нужна повышенная термостойкость или если вам нужно постобработать отпечаток, склеив его или покрасив.

Рекомендуется:

PETG или ABS: какую нить использовать?

Являются ли пары АБС токсичными?

Пары от печати ABS считаются токсичными. Кроме того, ими может быть неприятно дышать. Лучший способ борьбы с запахом — печать на закрытом 3D-принтере. Это поможет сдержать пары и сделать их менее концентрированными в окружающем воздухе.

Лучший способ борьбы с запахом — печать на закрытом 3D-принтере. Это поможет сдержать пары и сделать их менее концентрированными в окружающем воздухе.

При какой температуре следует печатать ABS?

АБС лучше всего печатает при температуре от 220°C до 250°C. Однако точная температура, которую вы используете, будет зависеть от типа используемого вами принтера и марки нити, которую вы используете. Вы можете определить оптимальную температуру, используя температурную башню.

Нужно ли охлаждать нить ABS для печати?

Как правило, при печати на АБС-пластике лучше не включать вентилятор, поскольку слишком сильное охлаждение может привести к деформации и другим проблемам.

Можно ли печатать ABS без подогреваемой платформы?

Нет, вы не можете печатать ABS без подогреваемой платформы. Причина в том, что нить нужно держать в тепле, чтобы предотвратить деформацию. Без подогреваемой платформы печать из АБС-пластика слишком быстро остынет и не даст должных результатов.

Заключительные мысли

АБС-пластик — это прочный пластик, обладающий высокой термостойкостью и легко поддающийся последующей обработке. Он отлично подходит для деталей, которые нуждаются в ударной, температурной или определенной химической стойкости. Тем не менее, это также сложный и разочаровывающий материал для печати.

Высокая температура печати, скорость усадки и склонность к деформации означают, что обычно требуется много проб и ошибок, чтобы получить идеальные настройки для вашего принтера и марки нити ABS. Помимо базовых настроек печати, добавление корпуса, камеры с подогревом и цельнометаллического хотэнда может значительно упростить работу с ABS.

У вас остались вопросы о 3D-печати из ABS? Дайте нам знать об этом в комментариях!

Температура печати ABS: Сопло, платформа, корпус

Нить ABS обязательна для пользователей 3D-принтеров FDM. Дешевый, износостойкий и термостойкий акрилонитрилбутадиенстирол предлагает несколько важных преимуществ по сравнению с PLA, таких как превосходная пластичность и долговечность. Хорошим примером ценности термопластика является его использование в кубиках LEGO, которые требуют хорошей степени прочности и гибкости, чтобы они не ломались во время игры.[1]

Хорошим примером ценности термопластика является его использование в кубиках LEGO, которые требуют хорошей степени прочности и гибкости, чтобы они не ломались во время игры.[1]

Несмотря на то, что печать из АБС-пластика имеет свои преимущества, новички в этом материале должны знать о связанных с ним проблемах, наиболее серьезной из которых является высокая требуемая температура печати АБС-пластиком. Поскольку АБС-пластик имеет более высокую температуру стеклования и более высокую температуру плавления, чем ПЛА, для экструзии АБС-пластика требуется более высокая температура сопла. Кроме того, поскольку материал также склонен к деформации при охлаждении, для него требуется нагретая печатная платформа и, в идеале, корпус, чтобы предотвратить слишком сильное коробление.

Эта статья служит кратким введением в вопросы, касающиеся температуры печати на АБС-пластике. В нем обсуждаются идеальная температура сопла, температура рабочей пластины и температура нагреваемого корпуса, а также другие важные аспекты аддитивного производства, такие как скорость печати и настройки отвода.

Рекомендуемое прочтение: Температура PETG: температура сопла, подогрев и охлаждение

Кубики LEGO изготовлены из прочного АБС-пластика

Во время 3D-печати FDM ключевым параметром температуры печати является температура сопла (иногда называемая температурой экструдера или температурой экструзии), которая относится к количеству тепла, выделяемому хотэндом принтера.

Хотэнд должен нагревать кончик твердой нити до тех пор, пока он не станет достаточно гибким, чтобы его можно было протолкнуть через сопло на печатную платформу. Некоторым нитям, в том числе высококачественным материалам, таким как PEEK, для плавления требуются очень высокие температуры — иногда до 300 °C, — в то время как более простые материалы, такие как PLA, требуют относительно мягкого нагрева.

ABS не является материалом с высокими эксплуатационными характеристиками и не требует специального высокотемпературного оборудования. Однако из-за его высокой термостойкости для него требуется более высокая температура сопла, чем для PLA. Использование настроек сопла PLA (около 210 °C) для ABS может привести к таким проблемам, как плохая адгезия слоев, т. е. отдельные срезы напечатанной детали не будут слипаться.

Однако из-за его высокой термостойкости для него требуется более высокая температура сопла, чем для PLA. Использование настроек сопла PLA (около 210 °C) для ABS может привести к таким проблемам, как плохая адгезия слоев, т. е. отдельные срезы напечатанной детали не будут слипаться.

При 3D-печати АБС идеальная температура сопла для материала для 3D-печати составляет около 220–250 °C . Некоторые исследователи предложили значение 231 °C как «оптимальное значение для достижения наивысших свойств при растяжении».[2] Эта слегка повышенная температура, аналогичная идеальной температуре PETG, помогает улучшить адгезию первого и межслойного слоев в деталях из АБС-пластика. К сожалению, выбор точной температуры в этом диапазоне требует проб и ошибок, поскольку оборудование FDM может варьироваться от модели к модели и давать разные результаты.

При использовании нестандартного сопла может потребоваться небольшая корректировка обычных настроек температуры печати ABS. Сопла с более широким диаметром, чем стандартные 0,4 мм, обычно требуют более высокой температуры, чтобы нагреть большее количество пластика, проходящего через них. И наоборот, сопла малого диаметра могут выдавливать АБС при несколько более низких температурах.

Сопла с более широким диаметром, чем стандартные 0,4 мм, обычно требуют более высокой температуры, чтобы нагреть большее количество пластика, проходящего через них. И наоборот, сопла малого диаметра могут выдавливать АБС при несколько более низких температурах.

Рекомендуемое прочтение: Объяснение диаметра сопла и высоты слоя

ABS требует других температурных соображений помимо температуры сопла. Использование температуры сопла 220–250 °C отлично подходит для экструзии, но это только часть общего процесса печати. После нанесения термопластичный материал должен прилипнуть к печатному столу, остыть, а затем затвердеть, и именно тогда могут возникнуть такие проблемы, как плохая адгезия, усадка и коробление.

Одним из способов улучшить сцепление с поверхностью и уменьшить такие проблемы, как усадка, является использование нагреваемой платформы для сборки.[3] Не все FDM-принтеры имеют эту функцию, но платформа с подогревом помогает обеспечить хорошую адгезию первого слоя и предотвратить слишком большую разницу температур между хотэндом и станиной. Когда детали остывают слишком быстро, они могут сильно усаживаться и деформироваться, что иногда делает их непригодными для использования.

Когда детали остывают слишком быстро, они могут сильно усаживаться и деформироваться, что иногда делает их непригодными для использования.

АБС — это материал, который обычно нуждается в подогреве слоя — как для адгезии, так и для предотвращения усадки — идеальная температура слоя АБС составляет около 95–110 °C .

Для дальнейшего улучшения адгезии следует также учитывать дополнительные факторы, такие как материал рабочей поверхности. Одним из способов улучшить адгезию является покрытие поверхности печати соком ABS: смесью небольшого количества нити ABS и ацетона. (Когда используется более высокая концентрация АБС, эта смесь называется суспензией АБС.) Альтернативы включают клей-карандаш, лак для волос и каптоновую ленту.

Подогреваемая платформа приводит к улучшению деталей из АБС-пластика

Некоторые 3D-принтеры позволяют контролировать третий параметр температуры печати: температуру корпуса (или температуру нагреваемой камеры). Конечно, некоторые 3D-принтеры FDM имеют открытую, а не закрытую конструкцию, и к ним этот параметр неприменим.

Конечно, некоторые 3D-принтеры FDM имеют открытую, а не закрытую конструкцию, и к ним этот параметр неприменим.

Принтеры закрытого типа обладают преимуществом при печати на АБС-пластике, поскольку они обеспечивают более стабильную среду печати, защищая от холодного воздуха и сквозняков и поддерживая температуру воздуха на уровне около 30 °C или немного выше. Это способствует улучшению межслойной адгезии и снижает вероятность усадки и коробления. У многих принтеров есть корпуса, но также можно приобрести или построить корпус своими руками, чтобы он подходил для машины с открытой конструкцией. Хотя ABS лучше печатает с корпусом, трудно контролировать точную температуру внутри корпуса, поэтому пользователи должны быть осторожны, чтобы не допустить его перегрева.

Более продвинутое решение, чем простой корпус, — нагреваемая сборочная камера. 3D-принтеры с обогреваемой камерой сборки содержат оборудование для терморегуляции, которое нагревает и поддерживает рабочую температуру до заданной температуры. Температуру можно регулировать в цифровом виде, и эта функция полезна для печати высокопроизводительными материалами, требующими очень высоких температур печати. Для ABS не требуется нагретая рабочая камера, но типичная температура может составлять около 60–70 ° C.

Температуру можно регулировать в цифровом виде, и эта функция полезна для печати высокопроизводительными материалами, требующими очень высоких температур печати. Для ABS не требуется нагретая рабочая камера, но типичная температура может составлять около 60–70 ° C.

Настройка параметров температуры является ключом к получению хороших результатов от нити ABS. Но следует учитывать и несколько других параметров.

Рабочая поверхность

При печати АБС-пластиком нагреваемый стол должен быть дополнен достаточно клейкой рабочей поверхностью, такой как лист PEI. В качестве альтернативы поверхность стеклянной сборки можно покрыть соком АБС/суспензией АБС, клеевым карандашом или другим клеящим веществом.

Охлаждение

Функция охлаждения 3D-принтера тесно связана с температурой печати, при этом охлаждающий вентилятор служит для снижения температуры вокруг детали, что способствует более быстрому затвердеванию пластика. Как правило, для печати АБС-пластиком охлаждающий вентилятор не требуется, поэтому скорость вращения вентилятора можно установить на низкое значение или отключить.

Как правило, для печати АБС-пластиком охлаждающий вентилятор не требуется, поэтому скорость вращения вентилятора можно установить на низкое значение или отключить.

Вентиляция

ABS выделяет дым и сильный запах при печати. По соображениям безопасности лучше всего размещать 3D-принтер в хорошо проветриваемом месте. Конечно, пользователям тогда придется сбалансировать потребность в вентиляции с необходимостью предотвращения сквозняков холодного воздуха, которые могут вызвать деформацию детали.

Другие параметры печати

Помимо температуры сопла и платформы, наиболее важные параметры печати при использовании ABS включают:

Скорость печати : Должна поддерживаться умеренная скорость, особенно медленная для первых нескольких слоев.

Крылья и плоты : Должны использоваться для фиксации детали на поверхности сборки и предотвращения коробления, хотя это может увеличить время последующей обработки, поскольку требуется дополнительное удаление материала.

Ширина линии : Должна быть увеличена для первого слоя, чтобы увеличить контакт с поверхностью сборки и улучшить адгезию.

Втягивание : Следует использовать умеренную скорость (~50 мм/с) и расстояние (~0,8 мм) для предотвращения натяжения.

Температуру печати ABS можно свести к следующим ключевым параметрам:

Температура сопла 220–250 °C

Температура слоя 95–110 °C

6

6

6

6 температура окружающей среды

При строгом соблюдении этих рекомендаций печать катушки АБС-пластика может быть простой, что позволяет получать высококачественные детали с хорошими механическими свойствами, такими как долговечность и пластичность. И если в процессе печати удастся избежать ловушек, связанных с усадкой и короблением, полученные детали будут очень устойчивыми к нагреву и пригодными для использования в довольно сложных условиях.

Всего комментариев: 0