Sbs пластик для 3d принтера температура печати: Параметры печати SBS пластиком

Содержание

SBS пластик от FDplast для 3D печати. Как печатать, примеры печати, обзор

В сегодняшней статье мы рассмотрим пример печатью SBS пластиком от компании FDplast (А точнее, SBS Glass). Несмотря на низкую стоимость пластика данного производителя, он хорошо зарекомендовал себя в нашей мастерской. Замеры диаметра прутка в разных местах катушки 1.73-1.75 мм (Замер производился штанген-циркулем с погрешностью 0,01 мм). Первое, что бросается в глаза при использовании этого пластика в первый раз – эластичность. Пластик больше похож на резину.

В сегодняшней статье мы рассмотрим пример печатью SBS пластиком от компании FDplast (А точнее, SBS Glass). Несмотря на низкую стоимость пластика данного производителя, он хорошо зарекомендовал себя в нашей мастерской. Замеры диаметра прутка в разных местах катушки 1.73-1.75 мм (Замер производился штанген-циркулем с погрешностью 0,01 мм). Первое, что бросается в глаза при использовании этого пластика в первый раз – эластичность. Пластик больше похож на резину.

Пластик больше похож на резину.

Первые эксперименты показали, что пластик вполне достойный, но при печати периодически возникают проблемы: расслоение, пропуски слоев.

На сайте производителя, указано, что Температура плавления соответствует 225 — 240 °С. Однако, решить проблему расслоения удалось подняв температуру экструдера до 250°С (данное действие подошло нам, но принтер у каждого свой, настройки могут отличаться). Скорее всего, температура пластика ниже температуры эструдера: происходят потери припередаче тепла с экструдаера на сопло и с сопла на сам филамент. Он просто не успевает нагреться до необходимой темеературы. Позже будет отдельная статья по выбору оптимальной температуры для этого пластика.

Было решено провести серию экспериментов, чтобы выяснить с какими именно настройками лучше всего печатать этим пластиком.

Для тестирования была спроектирована «присоска» Данная модель сложна ввиду некоторых особенностей:

-Печать на расширение.

— Печать нижних концов звезды. Без подпорок напечатать данные элементы невозможно. Однако нам нужно проверить, как справится с этим принтер.

Без подпорок напечатать данные элементы невозможно. Однако нам нужно проверить, как справится с этим принтер.

— Печать выступающих краев (нижнее сердечко)

-Печать тонких стенок (около верхнего сердечка)

— печать большой высоты. Именно на «длинной палке» можно будет увидеть отклонения при однородной печати.

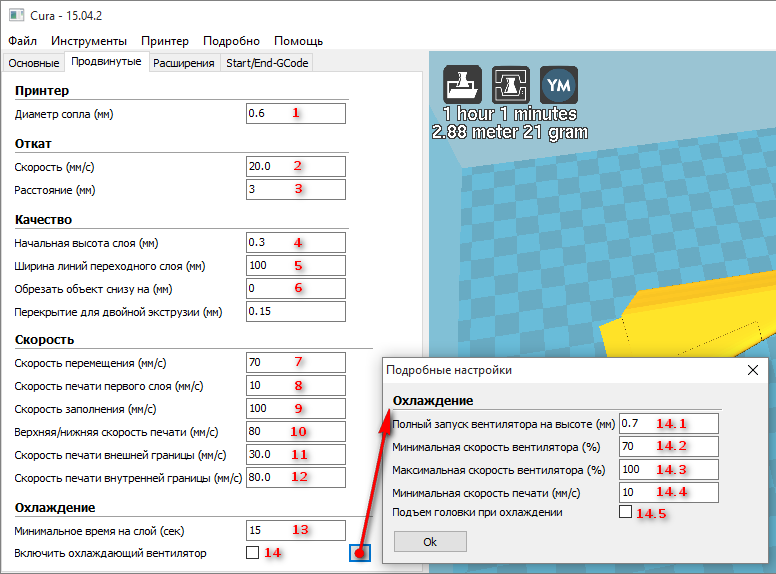

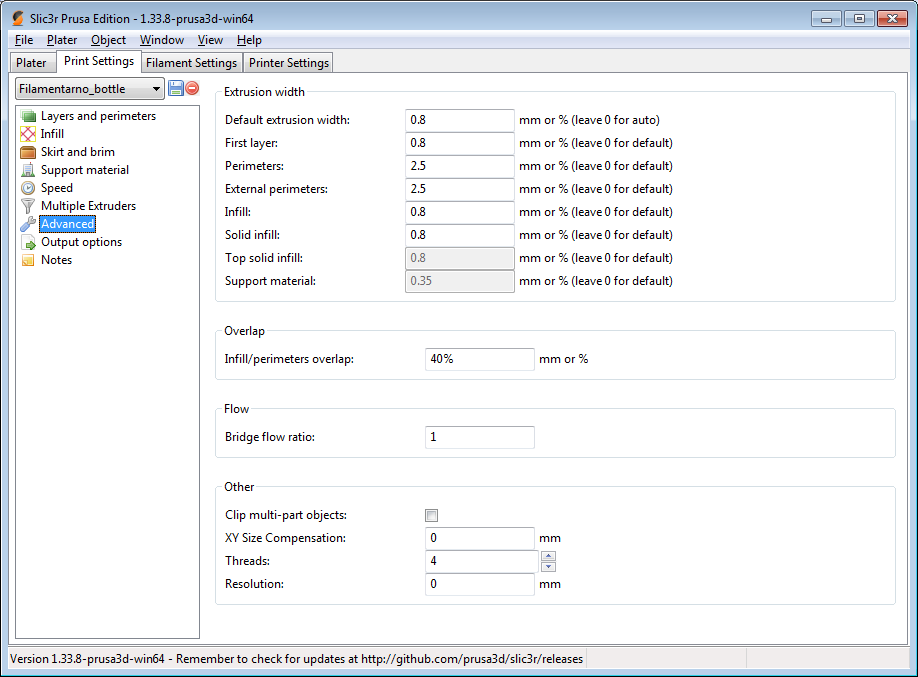

Для первого эксперимента вы выбираем следующие настройки:

-Нарезаем модель в Cura 3.0

-Толщина слоя – 0.1 мм

-Толщина всех стенок – 0.8 мм (при сопле 0.4 мм — стенка в 2 слоя).

-Температура экструдера 250°С, подогреваемый стол.

-Скорость ставим минимальную

-Включаем обдув на 100%

-Разрешаем ретракт (откат нити при перемещении экструдера)

— Отключаем заполнение. Фигура должна получиться прозрачной – так будет даже интересней.

Печать прерывается при попытке напечатать нижние концы звезды. Однако, вместо ожидаемых «дырок» в фигуре на местах лучей звезды, модель перестает печататься вовсе! По остальным элементам пока проблем не видно: все печатается нормально.

Принимаем решение добавить заливку в 15%. Возможно, из-за отсутствия дополнительных внутренних поддержек, пластик не может зацепиться. Хотя это странно – нетронутым остаются фронтальная и задняя стенки.

Ситуация повторяется. Пластик перестает склеиваться в том же самом месте.

Возможно, толщина стенки достаточна мала, чтобы хорошо пропечататься. Увеличиваем толщину стеки до 1.2 мм. Теперь стенка будет в три слоя. Убираем заполнение, так как оно нам не помогло вовсе.

При этом начинаем печатать фигуру не с нижней части. Делаем это только для того, чтобы не терять время на печать нижней части (проблем с ней не вознкает).

Единственное, что отличает это место фигуры от других – принтер, при попытке напечатать луч звезды в воздухе, вытягивает часть филамента обратно, после чего передвигается к лучу, возвращает филамент и начинает печатать. После чего таким же образом возвращается к основной фигуре. Возможно, пластик не успевает вовремя вернуться обратно. Проверить это можно единственным способом – отключив Откат, что мы и делаем.

Проверить это можно единственным способом – отключив Откат, что мы и делаем.

После Запрета отката фигура наконец-то полностью распечатывается. В местах нижних лучей наблюдается сплавленный пластик. Но это нормально – по-другому получиться и не могло. Углы нижнего сердечка выглядят сглаженными. Возможно это из-за мягкого пластика, возможно – из-за недостаточно обдува самого принтера. Верхнее сердечко напечатано нормально, тонкие стенки удались. При равномерном заполнении мы бы поставили оценку 9 из 10. Есть небольшая шероховатость, которую сложно сфотографировать.

Пробуем другие настройки. Ставим толщину слоя 0.2 мм. Стенку утончаем до 0.8 мм. За счет этого фигура должна напечататься намного быстрее.

Моделька распечатывается хорошо.

Проводим эксперимент дальше. Повышаем скорость движения в 2 раза.

Расчетное время было 43 минуты, теперь 28 минут. Толщина слоя по-прежнему 0,2

Видны подплавления на тонких деталях (вокруг верхнего сердечка).

Еще увеличиваем скорость. Расчетное время 25 минут

Последний эксперимент 0.3 мм высота. Это уже на уровне предела, так как диаметр сопла 0,4мм. Скорость убавляем, как она была в примере 6.

Фигура распечаталась, однако есть трещина, где новые слои печатались практически горизонтально (сходились к центру). Это можно понять, так как толщина стенки 0.8 мм, а смещение верхнего слоя практически приближается к этому значению.

Выводы: Из всего вышесказанного стоит отметить, что SBS пластик от FDplast – очень удачное решение для 3д печати. Если вам не нужна жесткая фигура, а наоборот, немного эластичная, то SBS пластик – ваш выбор. Для печати этим пластиком необходимо выставлять температуру экструдера от 250 градусов и отключать откат. При увеличении скорости печати могут сглаживаться острые края. Так же следует отметить, что не стоит ставить высокую скорость печати заполнения. Даже при такой же скорости, как заполнение внутренних стенок, заполнение может получиться не ровное, а комочками. При выборе толщины слоя можно использовать любую высоту от 0.1 до 0.3 мм. Однако, наиболее красивые фигуры при печати SBS Glass пластиком получаются при печати высотой 0.2 мм. При высоте слоя 0.1 мм – поверхность более шерховатая. При слое 0.3 мм появляется вероятность брака.

При выборе толщины слоя можно использовать любую высоту от 0.1 до 0.3 мм. Однако, наиболее красивые фигуры при печати SBS Glass пластиком получаются при печати высотой 0.2 мм. При высоте слоя 0.1 мм – поверхность более шерховатая. При слое 0.3 мм появляется вероятность брака.

И в заключение, 2 следующие совы выполнены с высотой 0.2 мм (сова – мальчик в цилиндре) и с высотой 0.1 мм (сова – девочка). Далее все зависит только от вас!

Температура плавления пластика на 3D-принтере и тонкости её выбора

Содержание

- Виды пластиков и их температуры плавления

- PLA

- ABS

- PETG

- HIPS

- SBS

- Nylon

- TPU

- PVA

- PEEK

- Композитные пластики

- Настройка температуры на принтере

- Правильная установка термопары в хотенде

- Настройка прошивки

- Настройка PID

- Температура размягчения и постобработка

- Универсальная таблица

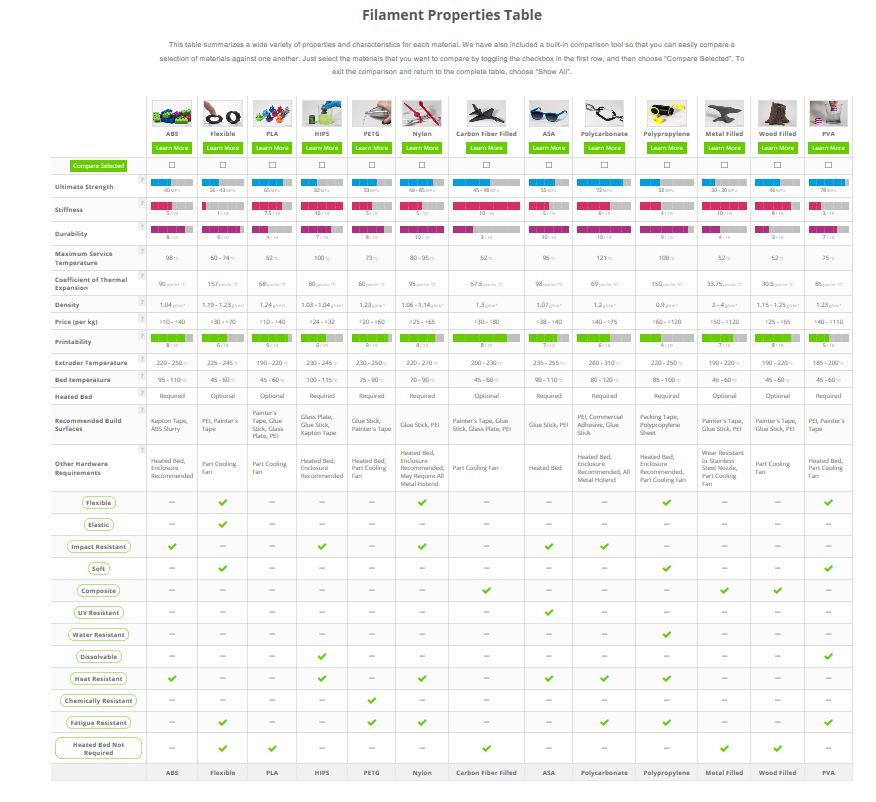

- Виды пластиков и их температуры плавления

В мире 3D-печати существует множество различных пластиков, обладающих различными характеристиками, в том числе и разными температурными режимами. Очень важно выбрать правильную температуру при печати, так как изменение даже на 1 градус может полностью изменить качество модели: её внешний вид и прочность.

Очень важно выбрать правильную температуру при печати, так как изменение даже на 1 градус может полностью изменить качество модели: её внешний вид и прочность.

Виды пластиков и их температуры плавления

Самым важным является выбор температуры сопла, ведь от нее зависит как именно пластик будет выдавливаться и прилипать к предыдущим слоям.

Слишком высокая приведет к нарушению геометрии модели, появлению полостей или даже к поломке принтера. На модели это также отразится: пластик не будет успевать застыть в том месте, куда его выдавил принтер, и немного сдвигаться. Также, при слабом охлаждении горла, в нем будут возникать пробки, полностью останавливающие печать.

А при слишком низкой температуре пластик может выдавливаться в недостаточном объеме, тем самым ухудшая прочность и внешний вид модели. Если пластик будет слишком твердым, то принтер не сможет продавить необходимый объём.

Температура стола важна для прилипания (адгезии) первого слоя. Редко встречающиеся в бюджетных принтерах, но все же достаточно известная технология термокамеры позволяет предотвратить появление трещин, если усадка пластика (т.е. уменьшение объема при падении температуры) слишком высока. Далее мы рассмотрим самые популярные пластики, их температуры печати и особенности.

Редко встречающиеся в бюджетных принтерах, но все же достаточно известная технология термокамеры позволяет предотвратить появление трещин, если усадка пластика (т.е. уменьшение объема при падении температуры) слишком высока. Далее мы рассмотрим самые популярные пластики, их температуры печати и особенности.

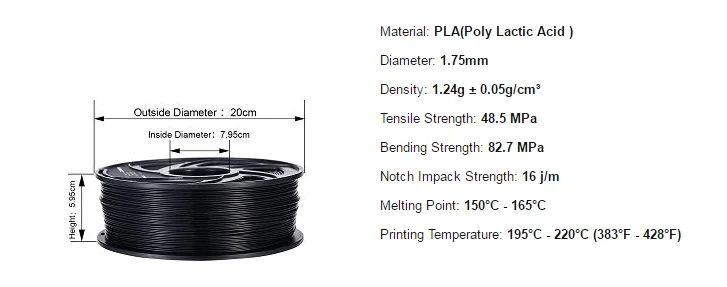

PLA

Данная аббревиатура расшифровывается как полилактид. Изготавливается из кукурузы и сахарного тростника, вследствие чего PLA является одним из самых безопасных пластиков для бытового использования. Из-за лёгкости 3D-печати и низкой токсичности этот пластик является самым популярным для начинающих 3D-печатников.

Настройки температур:

-

Температура сопла: 190-210°C -

Температура стола: 60-70°C -

Скорость вентилятора: 100%

Температура печати PLA пластиком является одной из самых низких среди всего разнообразия материалов, но стоит обратить внимание на скорость вентилятора обдува модели, так как этот пластик остается гибким в большом диапазоне температур. При недостаточном обдуве могут загибаться края и углы модели. Чтобы модель лучше прилипала к столу необходимо выставить температуру сопла около 210°C, а температуру стола примерно 70°C. На втором и последующих слоях температуру лучше уменьшить, чтобы предотвратить вышеуказанные проблемы с загибанием краев.

При недостаточном обдуве могут загибаться края и углы модели. Чтобы модель лучше прилипала к столу необходимо выставить температуру сопла около 210°C, а температуру стола примерно 70°C. На втором и последующих слоях температуру лучше уменьшить, чтобы предотвратить вышеуказанные проблемы с загибанием краев.

ABS

Несмотря на сложности при 3D-печати этим пластиком, он является вторым по популярности, так как сочетает дешевизну и универсальность. Намного гибче, чем PLA пластик, что позволяет печатать пружины и гнущиеся детали. Из-за меньшей прочности его легче обрабатывать механическим образом: надфилями и наждачной бумагой. Но из-за выделения токсинов при нагреве этот пластик лучше не использовать при печати посуды или кухонных приспособлений.

Настройки температур:

-

Температура сопла: 230-250°C -

Температура стола: 90-100°C -

Скорость вентилятора: 50-75%

ABS пластик имеет большую усадку, поэтому скорость вентилятора лучше не увеличивать выше 40-60%, но если есть маленькие детали или печать мостов, то скорость можно увеличить до 75-80%. При слишком быстром остывании деталь может потрескаться прямо во время печати.

При слишком быстром остывании деталь может потрескаться прямо во время печати.

Прочность данного пластика сильно зависит от температуры, поэтому если точность не столь важна, то температуру лучше увеличить вплоть до 250°C. Если печатать с самой низкой температурой, то прочность детали может уменьшиться в 2 раза, относительной той же модели, напечатанной при максимально допустимой температуре.

Будьте осторожны: при печати ABS пластиком в закрытом помещении у вас может возникнуть головокружение или головная боль! Печать на 3D-принтере необходимо проводить в хорошо проветриваемых помещениях, закрывая 3D-принтер от прямого сквозняка, чтобы испарения из пластика не вредили вам.

PETG

Данный пластик имеет большую химическую стойкость, поэтому его используют при изготовлении посуды. При этом он объединяет прочность PLA пластика и гибкость ABS. Но необходима долгая настройка правильных температур именно для вашего принтера, чтобы убрать все дефекты печати.

Настройки температур:

-

Температура сопла: 230-260°C -

Температура стола: 60-90°C -

Скорость вентилятора: 25-50%

Часто встречается проблема с “волосками” в некоторых частях модели. В таких случаях можно увеличить расстояние ретракта. Изменение температуры почти никак не изменит ситуацию. Из-за малой адгезии пластика к самому себе, скорость вентилятора не следует настраивать выше 50%, иначе модель будет легко разламываться между слоями.

HIPS

Этот пластик используется в качестве материала поддержек при печати на принтерах с несколькими экструдерами. Обычно основным пластиком выступает ABS или PLA, так как они нейтральны к D-лимонену, а HIPS в нём полностью растворяется. Это позволяет получить почти идеальное качество нависающих элементов.

Настройки температур:

-

Температура сопла: 230-240°C -

Температура стола: 90-100°C -

Скорость вентилятора: 0%

Так как прочность и твёрдость данного пластика крайне мала (иногда его можно продавить ногтем), его не следует использовать как основной материал модели. Обдув не нужен, так как даже при использовании HIPS для всей модели, он успевает затвердеть за время печати слоя.

Обдув не нужен, так как даже при использовании HIPS для всей модели, он успевает затвердеть за время печати слоя.

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Tiger3D |

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Tiger3D |

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Tiger3D |

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Esun |

SBS

Основным свойством данного пластика является прозрачность и гибкость. Это позволяет делать сгибающиеся детали: петли, крепления, зажимы. При обработке модели сольвентом модель становится почти полностью прозрачной как на фото ниже. Но необходимо соблюдать два простых правила: тонкие стенки и полное заполнение пространства между ними.

Это позволяет делать сгибающиеся детали: петли, крепления, зажимы. При обработке модели сольвентом модель становится почти полностью прозрачной как на фото ниже. Но необходимо соблюдать два простых правила: тонкие стенки и полное заполнение пространства между ними.

Настройки температур:

-

Температура сопла: 220-230°C -

Температура стола: 60-80°C -

Скорость вентилятора: 50-100%

Совет: Если необходимо распечатать герметичную деталь, то поток следует увеличить на 1-2%. Это увеличит расхождение размеров относительно модели, но сделает модель полностью герметичной.

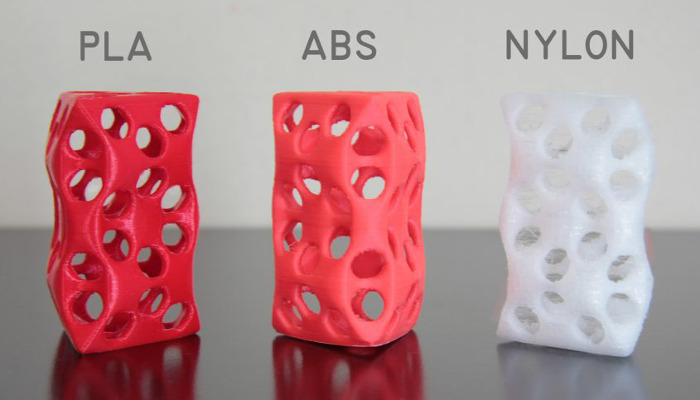

Nylon

Данный пластик многим знаком в повседневной жизни благодаря одежде из нейлона. Используется в изготовлении шестерней и других подвижных элементов из-за своей гибкости, прочности и малого коэффициента трения.

Настройки температур:

-

Температура сопла: 240-260°C -

Температура стола: 70-90°C -

Скорость вентилятора: 0-25%

Пластик требует долгого выбора правильных температур, так как имеет множество проблем: плохая спекаемость между слоями, низкая адгезия, гигроскопичность (способность впитывать влагу из воздуха). Последняя характеристика крайне важна, так как она кардинально меняет поведение пластика. Из-за наличия частичек воды в пластике, модель становится очень хрупкой, а поверхность шероховатой, например, как на фото ниже.

Поэтому крайне важно хранить пластик в сухости. А если неизвестно, набрал ли пластик влагу, то лучше его просушить с помощью специальных устройств или в духовке при температуре 60-70°C на протяжении 2-5 часов.

TPU

Некоторые называют данный пластик “резиновым”. И это название ему подходит, ведь это самый пластичный материал для 3D-печати, способный растягиваться вплоть до 4 раз, относительно своего начального размера. При этом со временем он возвращает свою исходную форму.

И это название ему подходит, ведь это самый пластичный материал для 3D-печати, способный растягиваться вплоть до 4 раз, относительно своего начального размера. При этом со временем он возвращает свою исходную форму.

Настройки температур:

-

Температура сопла: 210-240°C -

Температура стола: 50-70°C -

Скорость вентилятора: 50-100%

Из-за его гибкости могут возникнуть проблемы при печати, а именно зажевывание пластика в механизме подачи. Печатать этим пластиком рекомендуется только в директ экструдерах при маленьких скоростях, не превышающих 40 мм/с. Можно попробовать печатать им в боуденах, но тогда скорость должна быть не более 20-30 мм/с, так как иначе филамент будет сворачиваться в трубке и печать прекратиться.

Причиной данной неполадки служит зазор между отверстием, где филамент выходит из экструдера, и шестерней подачи. Решить данную проблему помогут специальные проставки, уменьшающие этот зазор.

Решить данную проблему помогут специальные проставки, уменьшающие этот зазор.

PVA

Водорастворимый пластик, использующийся для печати поддержек. Обладает малой прочностью, из-за чего использование в качестве основного материала детали невозможно. В отличии от HIPS, обладающим схожими свойствами и применением, PVA намного легче удалять с детали, так как даже при нагреве и растворении в воде он остается абсолютно безвредным.

Настройки температур:

-

Температура сопла: 220-230°C -

Температура стола: 65-75°C -

Скорость вентилятора: 0-50%

Так как данный пластик необходим только для создания поддержек, то обдув лучше не использовать. Если же необходима качественная деталь, полностью состоящая из PVA пластика (например, растворимая пробка или крепление), то скорость обдува должна быть ниже 50%, так как адгезия слоев у данного пластика крайне мала. Повысить прочность модели из PVA пластика можно с помощью воды: необходимо аккуратно смочить деталь, подождать 5-7 минут и высушить поверхность. Таким образом внешние стенки детали намного сильнее “прилипнут” друг-другу, тем самым повышая общую прочность детали.

Повысить прочность модели из PVA пластика можно с помощью воды: необходимо аккуратно смочить деталь, подождать 5-7 минут и высушить поверхность. Таким образом внешние стенки детали намного сильнее “прилипнут” друг-другу, тем самым повышая общую прочность детали.

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Esun |

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Esun |

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Esun |

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Bestfilament |

PC

Расшифровывается данное название как поликарбонат. Имеет большую прочность, но обладает относительно малой гибкостью, меньшей, чем у PLA. Также при загорании он стремится к самозатуханию, что повышает пожаробезопасность.

Имеет большую прочность, но обладает относительно малой гибкостью, меньшей, чем у PLA. Также при загорании он стремится к самозатуханию, что повышает пожаробезопасность.

Настройки температур:

-

Температура сопла: 290-310°C -

Температура стола: 90-120°C -

Скорость вентилятора: 0-25%

Так же как PETG, данный пластик очень гигроскопичен, поэтому требует хранение в сухом пространстве, а лучше в пакете с силикагелем. Из-за необходимости поддержания высоких температур и особенностей хранения, поликарбонат мало распространен в 3D-печати.

PEEK

Данный пластик является сложным для 3D-печати, но при этом обладает выдающимися механическими характеристиками. Поэтому из него изготавливают детали, рассчитанные на работу с большой нагрузкой и трением. Также он нейтрален к различным химикатам.

Настройки температур:

-

Температура сопла: 350-410°C -

Температура стола: 120-150°C -

Скорость вентилятора: 0-25%

Для печати PEEK необходимо иметь профессиональные 3D-принтеры. Если использовать 3D-принтер, предназначенный для домашнего использования, то есть вероятность сжечь экструдер и нагревательный элемент в нём. Также необходима нагреваемая термокамера.

Композитные пластики

В данную категорию можно отнести филаменты, содержащие частички какого-либо материала. Такой материал состоит из двух частей: основа (обычно PLA, ABS или иной пластик) и добавляемый компонент (древесина, металл, керамика или углеродные волокна) . Различаются данные пластики не только по виду добавляемого компонента, но и по процентному содержанию. Обычно чем выше содержание дополнительного компонента, тем сильнее свойства пластика отличаются от свойств основы.

Температура зависит от основы, из которой состоит филамент. Все необходимые параметры необходимо узнать у производителя.

Общей особенностью всех пластиков данной категории является необходимость использования сопла с большим диаметром выходного отверстия (от 0.5мм). Иначе сопло быстро забьётся добавляемым компонентом. Также крайне важен материал сопла, так как обычные латунные сопла быстро сотрутся. Обычно хватает сопел из закаленной стали.

Настройка температуры на принтере

Прежде чем приступать к печати очень важно быть уверенным, что принтер нагревает сопло до правильной температуры и делает это без скачков. Для этого нужно удостовериться в настройке прошивки принтера и правильности установки термопары.

Правильная установка термопары в хотенде

Принтер получает данные о температуре хотенда с помощью термопары, которая устанавливается в хотенд. Обычно для этого есть специальное отверстие, в него нужно как можно глубже вставить термопару. Важно закрепить провод термопары. Зачастую для этого в хотенде есть отверстие, куда вкручивается винт. Лучше всего провести два проводка по разным сторонам от центра винта. Это надежно зафиксирует термопару в хотенде. Если крепления термопары не предусмотрено, то необходимо зафиксировать провод термопары на проводе нагревательного элемента. Пример, как это сделать на фото ниже.

Важно закрепить провод термопары. Зачастую для этого в хотенде есть отверстие, куда вкручивается винт. Лучше всего провести два проводка по разным сторонам от центра винта. Это надежно зафиксирует термопару в хотенде. Если крепления термопары не предусмотрено, то необходимо зафиксировать провод термопары на проводе нагревательного элемента. Пример, как это сделать на фото ниже.

Внимание: плохо закреплённая термопара может выпасть из хотенда, тем самым создавая вероятность возникновения пожара!

Настройка прошивки

Если принтер собирается самостоятельно, то важно выбрать тип термопары в прошивке. Если вы собираетесь использовать прошивку Marlin, то необходимо зайти в файл Configuration.h, и найти строку:

#define TEMP_SENSOR_0 0

На месте последней цифры может стоять не ноль, а другая цифра. В большинстве случаев, если у вашего принтера стоит термистор в виде “капельки”, то вместо последней цифры необходимо поставить 1. В итоге у вас должна получиться строка:

В итоге у вас должна получиться строка:

#define TEMP_SENSOR_0 1

Если принтер определяет температуру неправильно, то стоит попробовать изменить последнюю цифру на иную. Список цифр и термопар, которые они обозначают, написан над этой настройкой.

Такая же настройка есть и у стола, её можно найти по строке:

#define TEMP_SENSOR_BED 0

Здесь также следует поменять 0 на 1.

Настройка PID

Под этой аббревиатурой скрывается сложное название: пропорционально-интегрально-дифференциальный регулятор. Если говорить простым языком, то это функция, позволяющая точнее держать температуру в заданных рамках. Так как принтер может только включать и выключать нагревательный элемент, то единственный способ контроля температуры это выключение нагревательного элемента при достижении необходимой температуры, и включение его, если температура упала ниже заданного значения. Но в таком случае температура будет сильно “скакать” из-за инертности нагревателя. Именно для этого и существует функция PID — компенсировать инертность нагревателя. Но для каждого принтера необходима своя настройка PID, так как инертность может сильно отличаться в зависимости от многих параметров.

Именно для этого и существует функция PID — компенсировать инертность нагревателя. Но для каждого принтера необходима своя настройка PID, так как инертность может сильно отличаться в зависимости от многих параметров.

Для настройки PID необходимо проводное подключение к принтеру. Для отправки команд лучше всего использовать Repetier-Host. Как только вы подключитесь к принтеру, на него нужно отправить команду:

M303 C3 S210

Здесь цифра, стоящая после C отвечает за количество циклов нагревания-остывания, через которые пройдёт принтер, а цифра после S отвечает за температуру, для которой настраивается PID. Несмотря на то, что настраиваться принтер будет на определенной температуре, эти настройки подойдут и для более высоких температур.

После некоторого времени принтер отправит в консоль значения трёх параметров PID: Kp, Ki и Kd. Эти параметры и отвечают за настройку PID. Чтобы ввести эти цифры в настройку принтера нужно отправить команду:

M301 P14. 82 I0.8 D68.25

82 I0.8 D68.25

Здесь после букв P, I и D идут соответствующие значения Kp, Ki, и Kd из предыдущего шага. Если ввести эту команду, то настройка PID сохранится только до выключения принтера. Можно добавить эту команду в стартовый GCODE для каждой модели, которую вы будете печатать. В некоторых принтерах можно изменить эти параметры через меню самого принтера.

Температура размягчения и постобработка

После 3D-печати можно обработать деталь с помощью воздействия высокой температуры. Это позволяет увеличить ее прочность и изменить геометрию детали. В домашних условиях для этих целей можно использовать духовку. Но следует быть осторожным: некоторые пластики при нагреве выделяют опасные вещества, поэтому лучше использовать другие методы. Например, альтернативой может послужить паровая баня, горячая вода или фен. Главным параметром такой обработки является температура. Необходимо иметь достаточно высокую температуру, чтобы материал модели начал переходить из твёрдого состояния в вяло-текучее, но не превышать некоторый порог температуры, после которого деталь может неконтролируемо изменить свою геометрию.

Список пластиков и их температур размягчения:

-

PLA ‒ 70°C -

ABS ‒ 105°C -

PETG ‒ 80°C -

HIPS ‒ 85°C -

Nylon ‒ 125°C -

TPU ‒ 95°C -

PC ‒ 145°C -

PEEK ‒ 255°C

Данные относительно неточные, так как у пластиков нет определенной температуры, когда они полностью переходят в из одного состояния в другое.

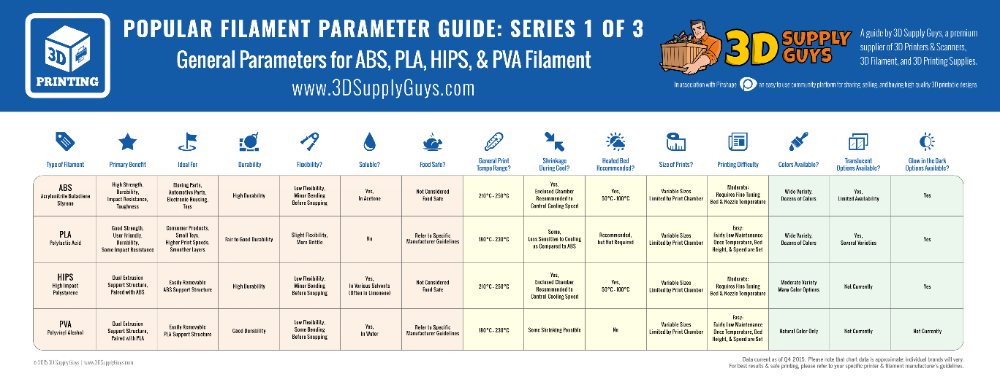

Универсальная таблица

Для тех, кто часто использует различные пластики, мы подготовили таблицу, содержащую всю необходимую информацию для настройки температуры 3D-принтера “на лету”.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Tiger3D |

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Esun |

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Esun |

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Raise3D |

ABS для 3D-печати: все, что вам нужно знать

Опубликовано 27 марта 2023 г. автором Carlota V.

автором Carlota V.

ABS или акрилонитрил-бутадиен-стирол — это термопластичный полимер, широко распространенный в промышленности. Он особенно известен своей высокой ударопрочностью при низких температурах и возможностью создания легких деталей. Кроме того, АБС-пластик также очень популярен на рынке 3D-печати, поскольку он является одним из наиболее широко используемых материалов в этом секторе наряду с PLA. Чаще всего он встречается в 3D-печати FFF, хотя он также доступен в форме смолы, что позволяет использовать его в методах полимеризации в ваннах. В следующем руководстве мы более подробно рассмотрим ABS, включая его производство и свойства, процесс 3D-печати, области применения, основных производителей и цену. Особое внимание мы уделим нитям ABS.

Производство и характеристики АБС

АБС был одним из первых пластиков, используемых в промышленных 3D-принтерах, и был разработан примерно в 1990 году. был синтезирован из трех разных мономеров. В этом случае его чаще всего получают полимеризацией акрилонитрила и стирола в присутствии полибутадиена — обычно 20% акрилонитрила, 25% бутадиена и 55% стирола, что дало ему название АБС. Кроме того, изменение этих пропорций может изменить свойства АБС; стирол, например, является элементом, который придает АБС-пластику жесткость и блеск, а бутадиен придает ему ударопрочность и низкотемпературные свойства.

В этом случае его чаще всего получают полимеризацией акрилонитрила и стирола в присутствии полибутадиена — обычно 20% акрилонитрила, 25% бутадиена и 55% стирола, что дало ему название АБС. Кроме того, изменение этих пропорций может изменить свойства АБС; стирол, например, является элементом, который придает АБС-пластику жесткость и блеск, а бутадиен придает ему ударопрочность и низкотемпературные свойства.

АБС-пластик является популярным пластиком в промышленности благодаря своим свойствам (фото предоставлено Adreco Plastics). кукурузный крахмал. Это часто делало его предметом вопросов устойчивости в отрасли; однако на самом деле он подлежит вторичной переработке, хотя и не получил широкого признания в центрах переработки. Это можно рассматривать как преимущество с точки зрения экологических проблем, поскольку, хотя PLA технически является биоразлагаемым, на самом деле это только в том случае, когда он находится в правильных условиях, что вызывает вопрос о том, действительно ли он является экологически чистым.

По своим свойствам материал обладает хорошей жесткостью, высокой ударопрочностью, при этом остается тихим светом, а также доступен по цене. Действительно, благодаря этому он уже несколько лет является популярным материалом на рынке 3D-печати FDM и фактически является одним из первых нитей, которые будут использоваться в этом секторе наряду с PLA. Кроме того, он не только ударопрочен, но и устойчив к химическому и термостойкому воздействию, что делает его чрезвычайно популярным для промышленного применения, о чем будет рассказано далее в статье.

3D-печать из ABS

Но как именно можно печатать из ABS? Хорошо, хотя он доступен как в форме нити, так и в форме смолы, поскольку ABS чаще всего используется на рынке 3D-печати FFF, именно на этом мы сосредоточимся здесь. Он доступен в виде нитей диаметром 1,75 мм или 2,85 мм и в нескольких цветах. Хотя его труднее печатать, чем PLA, ABS остается очень популярным материалом для профессионалов 3D-печати из-за его устойчивости к ударам и высоким температурам (от -20°C до 80°C). Он непрозрачен, предлагает гладкие и матовые поверхности и может быть обработан ацетоном, чтобы сделать его блестящим.

Он непрозрачен, предлагает гладкие и матовые поверхности и может быть обработан ацетоном, чтобы сделать его блестящим.

ABS имеет температуру плавления около 200°C, поэтому рекомендуется, чтобы температура экструзии находилась в пределах от 230 до 260°C. Кроме того, использование подогреваемой печатной платформы (от 80 до 130°C) является обязательным. Это связано с тем, что это пластик, который сжимается при контакте с воздухом, поэтому, если он не находится на нагретой печатной платформе, он будет склонен к усадке (или деформации) и отделению от пластины. Для крупных деталей даже целесообразно использовать специальный клей типа Kapton или клеевой лак. Наконец, 3D-принтер с закрытым корпусом рекомендуется по двум причинам: для безопасности пользователя, поскольку АБС-пластик выделяет частицы, которые могут быть опасны для пользователя, а также потому, что контроль температуры имеет решающее значение при работе с АБС. Чтобы печатать успешно и избежать проблем с короблением, растрескиванием и расслоением (разделением слоев), в частности, наличие этой нагретой камеры поможет поддерживать постоянную температуру.

Нагреваемая рабочая пластина необходима, чтобы избежать деформации

Кроме того, несмотря на то, что печатать из таких материалов, как PLA (и PETG, другой популярный филамент), труднее, из ABS все же легче печатать, чем из других технических и недорогих термопластиков. Однако, как упоминалось ранее, контроль температуры в камере, на кровати и даже в помещении в целом имеет решающее значение для предотвращения сбоев при печати. Также имейте в виду, что ABS — это материал, который необходимо содержать в сухом состоянии, поскольку он поглощает влагу из воздуха, что значительно затрудняет печать.

Что касается подложек для печати, то ABS легко печатается с помощью HIPS, материала, который имеет такой же лоток и температуру экструзии. Этот материал быстро растворяется в D-лимонене, растворителе, изготовленном из соединения, которое содержится в лимонах. Однако, если он напечатан с использованием нерастворимого поддерживающего материала, его необходимо будет удалить, и это можно сделать с помощью таких методов, как разрезание, аналогично другим нитям.

На самом деле при печати этим термопластичным полимером требуется небольшая постобработка, что является ключевым преимуществом, позволяющим сэкономить время при производстве сложных деталей. Тем не менее, у нас есть множество вариантов постобработки с ABS для тех, кто в них заинтересован. Помимо удаления поддержки, о чем уже упоминалось, его можно красить благодаря более матовому покрытию. Его также довольно легко обрабатывать по сравнению с другими материалами, например, его можно шлифовать благодаря его долговечности, а также можно использовать механическую обработку. Наконец, одним из распространенных методов постобработки ABS является сглаживание парами ацетона для получения глянцевой поверхности.

Приложения для 3D-печати с использованием ABS

Как мы уже упоминали, одним из основных преимуществ ABS является то, что это более технический материал. Таким образом, его приложения также имеют тенденцию быть более промышленными. Например, он популярен в литье полимеров под давлением. Кроме того, когда мы говорим об общем использовании, его можно найти в секторе бытовой техники, а также в корпусах лодок, украшениях, игрушках и, как известно, в кирпичах лего.

Кроме того, когда мы говорим об общем использовании, его можно найти в секторе бытовой техники, а также в корпусах лодок, украшениях, игрушках и, как известно, в кирпичах лего.

С точки зрения аддитивного производства, некоторые другие распространенные области применения включают прототипирование, зубчатые колеса и даже инструменты, поскольку он более устойчив к физическим нагрузкам, чем некоторые другие распространенные полимерные нити для 3D-печати. Более того, помимо его химической и термостойкости, его электроизоляционные свойства также делают его привлекательным для тех, кто хочет делать корпуса для электрических компонентов, а также для автомобильных деталей, таких как приборные панели или бамперы. Он также отлично подходит для наружного применения, так как не деформируется на солнце или со временем.

Лего являются одним из многих продуктов, изготовленных с использованием АБС-пластика

Основные производители и цена

Можно с уверенностью сказать, что многие крупные производители материалов для 3D-печати в настоящее время предлагают нити из АБС-пластика, являясь одним из самых популярных материалов для 3D-печати; среди основных — известный поставщик Stratasys, китайский Esun, а также UltiMaker, FormFutura, Innofil3D и т. д. Кроме того, ABS доступен в широком выборе цветов по цене от 15 до 50 долларов США в зависимости от бренда а также характеристики самой нити.

д. Кроме того, ABS доступен в широком выборе цветов по цене от 15 до 50 долларов США в зависимости от бренда а также характеристики самой нити.

Имейте в виду, что существуют загруженные нити, в которых к АБС добавляются добавки: например, АБС на основе углеродных волокон или арамидных волокон, более известный как кевлар. Эти волокна, например, уменьшают коробление АБС-пластика и, следовательно, обеспечивают большую точность. С другой стороны, углерод усиливает первоначальные механические свойства материала. Эти более технические материалы, как правило, дороже и имеют другие параметры печати.

Что вы думаете об использовании ABS в 3D-печати? Вы печатали с ним раньше? Дайте нам знать в комментариях ниже или на наших страницах LinkedIn, Facebook и Twitter! Не забудьте подписаться на нашу бесплатную еженедельную рассылку здесь, чтобы получать последние новости о 3D-печати прямо в свой почтовый ящик! Вы также можете найти все наши видео на нашем канале YouTube.

Температура печати из АБС-пластика: сопло, платформа, корпус

Нить из АБС-пластика является обязательной для пользователей 3D-принтеров FDM. Дешевый, износостойкий и термостойкий акрилонитрилбутадиенстирол предлагает несколько важных преимуществ по сравнению с PLA, таких как превосходная пластичность и долговечность. Хорошим примером ценности термопластика является его использование в кубиках LEGO, которые требуют хорошей степени прочности и гибкости, чтобы они не ломались во время игры.[1]

Дешевый, износостойкий и термостойкий акрилонитрилбутадиенстирол предлагает несколько важных преимуществ по сравнению с PLA, таких как превосходная пластичность и долговечность. Хорошим примером ценности термопластика является его использование в кубиках LEGO, которые требуют хорошей степени прочности и гибкости, чтобы они не ломались во время игры.[1]

Несмотря на то, что печать из АБС-пластика имеет свои преимущества, новички в этом материале должны знать о связанных с ним проблемах, наиболее серьезной из которых является высокая требуемая температура печати АБС-пластиком. Поскольку АБС-пластик имеет более высокую температуру стеклования и более высокую температуру плавления, чем ПЛА, для экструзии АБС-пластика требуется более высокая температура сопла. Кроме того, поскольку материал также склонен к деформации при охлаждении, для него требуется нагретая печатная платформа и, в идеале, корпус, чтобы предотвратить слишком сильное коробление.

Эта статья служит кратким введением в вопросы, касающиеся температуры печати на АБС-пластике. В нем обсуждаются идеальная температура сопла, температура рабочей пластины и температура нагреваемого корпуса, а также другие важные аспекты аддитивного производства, такие как скорость печати и настройки отвода.

В нем обсуждаются идеальная температура сопла, температура рабочей пластины и температура нагреваемого корпуса, а также другие важные аспекты аддитивного производства, такие как скорость печати и настройки отвода.

Рекомендуемое прочтение: Температурные характеристики PETG: температура сопла, подогрев и охлаждение

Кубики LEGO изготовлены из прочного АБС-пластика

Во время 3D-печати FDM ключевым параметром температуры печати является температура сопла (иногда называемая температурой экструдера или температурой экструзии), которая относится к количеству тепла, выделяемому хотэндом принтера.

Хотэнд должен нагревать кончик твердой нити до тех пор, пока он не станет достаточно гибким, чтобы его можно было протолкнуть через сопло на печатную платформу. Некоторым нитям, в том числе высококачественным материалам, таким как PEEK, для плавления требуются очень высокие температуры — иногда до 300 °C, — в то время как более простые материалы, такие как PLA, требуют относительно мягкого нагрева.

ABS не является высокоэффективным материалом и не требует специального высокотемпературного оборудования. Однако из-за его высокой термостойкости для него требуется более высокая температура сопла, чем для PLA. Использование настроек сопла PLA (около 210 °C) для ABS может привести к таким проблемам, как плохая адгезия слоев, т. е. отдельные срезы напечатанной детали не будут слипаться.

При 3D-печати АБС идеальная температура сопла для материала для 3D-печати составляет около 220–250 °C . Некоторые исследователи предложили значение 231 °C как «оптимальное значение для достижения наивысших свойств при растяжении».[2] Эта слегка повышенная температура, аналогичная идеальной температуре PETG, помогает улучшить адгезию первого и межслойного слоев в деталях из АБС-пластика. К сожалению, выбор точной температуры в этом диапазоне требует проб и ошибок, поскольку оборудование FDM может варьироваться от модели к модели и давать разные результаты.

При использовании нестандартного сопла может потребоваться небольшая корректировка обычных настроек температуры печати ABS. Сопла с более широким диаметром, чем стандартные 0,4 мм, обычно требуют более высокой температуры, чтобы нагреть большее количество пластика, проходящего через них. И наоборот, сопла малого диаметра могут выдавливать АБС при несколько более низких температурах.

Рекомендуемое прочтение: Объяснение диаметра сопла и высоты слоя

ABS требует других температурных соображений помимо температуры сопла. Использование температуры сопла 220–250 °C отлично подходит для экструзии, но это только часть общего процесса печати. После нанесения термопластичный материал должен прилипнуть к печатному столу, остыть, а затем затвердеть, и именно тогда могут возникнуть такие проблемы, как плохая адгезия, усадка и коробление.

Одним из способов улучшить сцепление с поверхностью и уменьшить такие проблемы, как усадка, является использование платформы для сборки с подогревом. [3] Не все FDM-принтеры имеют эту функцию, но платформа с подогревом помогает обеспечить хорошую адгезию первого слоя и предотвратить слишком большую разницу температур между хотэндом и станиной. Когда детали остывают слишком быстро, они могут сильно усаживаться и деформироваться, что иногда делает их непригодными для использования.

[3] Не все FDM-принтеры имеют эту функцию, но платформа с подогревом помогает обеспечить хорошую адгезию первого слоя и предотвратить слишком большую разницу температур между хотэндом и станиной. Когда детали остывают слишком быстро, они могут сильно усаживаться и деформироваться, что иногда делает их непригодными для использования.

АБС — это материал, который обычно нуждается в подогреве слоя — как для адгезии, так и для предотвращения усадки — идеальная температура слоя АБС составляет около 95–110 °C .

Для дальнейшего улучшения адгезии необходимо также учитывать дополнительные факторы, такие как материал рабочей поверхности. Одним из способов улучшить адгезию является покрытие поверхности печати соком ABS: смесью небольшого количества нити ABS и ацетона. (Когда используется более высокая концентрация АБС, эта смесь называется суспензией АБС.) Альтернативы включают клей-карандаш, лак для волос и каптоновую ленту.

Подогреваемая платформа приводит к улучшению деталей из АБС-пластика

Некоторые 3D-принтеры позволяют контролировать третий параметр температуры печати: температуру корпуса (или температуру нагреваемой камеры). Конечно, некоторые 3D-принтеры FDM имеют открытую, а не закрытую конструкцию, и к ним этот параметр неприменим.

Конечно, некоторые 3D-принтеры FDM имеют открытую, а не закрытую конструкцию, и к ним этот параметр неприменим.

Принтеры закрытого типа обладают преимуществом при печати на АБС-пластике, поскольку они обеспечивают более стабильную среду печати, защищая от холодного воздуха и сквозняков и поддерживая температуру воздуха на уровне около 30 °C или немного выше. Это способствует улучшению межслойной адгезии и снижает вероятность усадки и коробления. У многих принтеров есть корпуса, но также можно приобрести или построить корпус своими руками, чтобы он подходил для машины с открытой конструкцией. Хотя ABS лучше печатает с корпусом, трудно контролировать точную температуру внутри корпуса, поэтому пользователи должны быть осторожны, чтобы не допустить его перегрева.

Более продвинутое решение, чем простой корпус, — нагреваемая сборочная камера. 3D-принтеры с обогреваемой камерой сборки содержат оборудование для терморегуляции, которое нагревает и поддерживает рабочую температуру до заданной температуры. Температуру можно регулировать в цифровом виде, и эта функция полезна для печати высокопроизводительными материалами, требующими очень высоких температур печати. Для ABS не требуется нагретая рабочая камера, но типичная температура может составлять около 60–70 ° C.

Температуру можно регулировать в цифровом виде, и эта функция полезна для печати высокопроизводительными материалами, требующими очень высоких температур печати. Для ABS не требуется нагретая рабочая камера, но типичная температура может составлять около 60–70 ° C.

Настройка параметров температуры является ключом к получению хороших результатов от нити ABS. Но следует учитывать и несколько других параметров.

Рабочая поверхность

При печати на АБС-пластике нагреваемый стол должен быть дополнен достаточно клейкой рабочей поверхностью, такой как лист PEI. В качестве альтернативы поверхность стеклянной сборки можно покрыть соком АБС/суспензией АБС, клеевым карандашом или другим клеящим веществом.

Охлаждение

Функция охлаждения 3D-принтера тесно связана с температурой печати, при этом охлаждающий вентилятор служит для снижения температуры вокруг детали, что способствует более быстрому затвердеванию пластика. Как правило, для печати АБС-пластиком охлаждающий вентилятор не требуется, поэтому скорость вращения вентилятора можно установить на низкое значение или отключить.

Как правило, для печати АБС-пластиком охлаждающий вентилятор не требуется, поэтому скорость вращения вентилятора можно установить на низкое значение или отключить.

Вентиляция

ABS выделяет дым и сильный запах при печати. По соображениям безопасности лучше всего размещать 3D-принтер в хорошо проветриваемом месте. Конечно, пользователям тогда придется сбалансировать потребность в вентиляции с необходимостью предотвращения сквозняков холодного воздуха, которые могут вызвать деформацию детали.

Другие параметры печати

Помимо температуры сопла и платформы, наиболее важные параметры печати при использовании ABS включают:

Скорость печати : Должна поддерживаться умеренная скорость, особенно медленная для первых нескольких слоев.

Крылья и плоты : Должны использоваться для фиксации детали на поверхности сборки и предотвращения коробления, хотя это может увеличить время последующей обработки, поскольку требуется дополнительное удаление материала.

Ширина линии : Должна быть увеличена для первого слоя, чтобы увеличить контакт с поверхностью сборки и улучшить адгезию.

Втягивание : Следует использовать умеренную скорость (~50 мм/с) и расстояние (~0,8 мм) для предотвращения натяжения.

Температуру печати ABS можно свести к следующим основным параметрам:

Температура сопла 220–250 °C

Температура слоя 95–110 °C Корпус для поддержания равномерности 90506

0 температура окружающей среды

При строгом соблюдении этих рекомендаций печать катушки из АБС-пластика может быть простой, что позволяет получать высококачественные детали с хорошими механическими свойствами, такими как долговечность и пластичность. И если в процессе печати удастся избежать ловушек, связанных с усадкой и короблением, полученные детали будут очень устойчивыми к нагреву и пригодными для использования в довольно сложных условиях.

Всего комментариев: 0