Схема подготовки воздуха от компрессора: Подготовка сжатого воздуха

Содержание

Подготовка сжатого воздуха

Крайне нежелательно подключать пневмоинструмент к компрессору напрямую. В инструмент должен попадать воздух определенного давления. Слишком высокое давление опасно для механизма, а слишком низкое давление не дает пользоваться устройством по назначению.

Также для правильной работы инструмента важна чистота воздуха. Из компрессора воздух идет влажным и грязным. Такой воздух плохо влияет на работу инструмента, увеличивает риск поломки, ускоряет износ и загрязнение.

Чтобы избежать подобных проблем воздух после компрессора нужно подготовить перед попаданием в инструмент.

Очистка сжатого воздуха

Предварительную очистку воздуха производит сам компрессор, но этого недостаточно. В случае с масляными компрессорами воздух загрязняется конденсатом, отработанным маслом и ржавчиной в самом баке.

Воздух из безмаслянных компрессоров тоже нужно очищать. Хотя это проще.

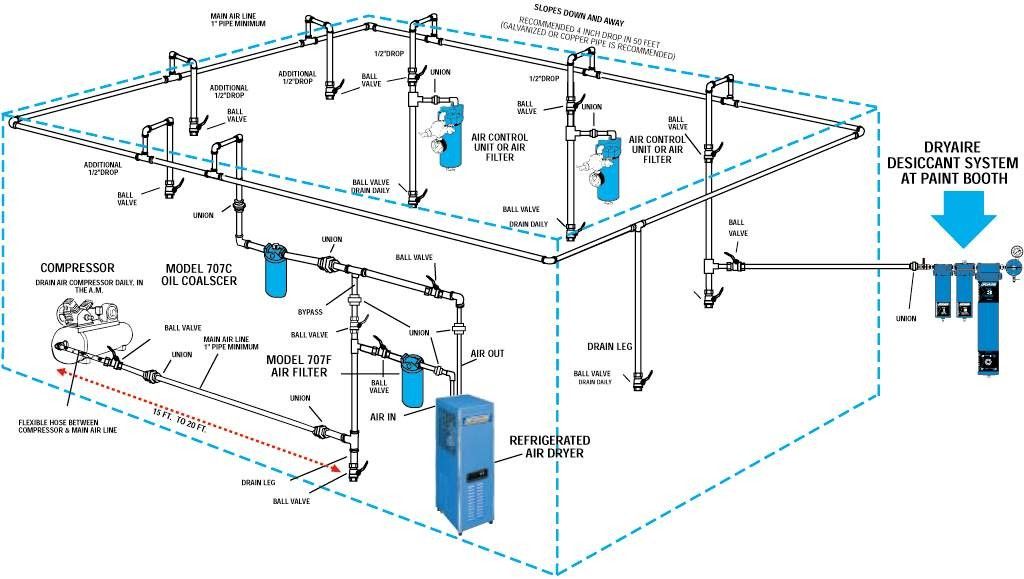

Для удаления из сжатого воздуха конденсата, пыли, масла, ржавчины и других загрязнений используется фильтр. Фильтр ставится как можно ближе к инструменту и как можно дальше от компрессора. Так он удержит максимум мусора и влаги. Также рекомендуется охладить воздух перед попаданием в фильтр. Для этого длина шланга от компрессора до фильтра должна быть хотя бы в 5-10 метров. Желательно использовать спиральный шланг. Так воздух успеет охладиться и сконденсироваться до попадания в фильтр.

Фильтр ставится как можно ближе к инструменту и как можно дальше от компрессора. Так он удержит максимум мусора и влаги. Также рекомендуется охладить воздух перед попаданием в фильтр. Для этого длина шланга от компрессора до фильтра должна быть хотя бы в 5-10 метров. Желательно использовать спиральный шланг. Так воздух успеет охладиться и сконденсироваться до попадания в фильтр.

У разных инструментов отличаются требования к чистоте воздуха. В устройствах, где воздух используется для запуска привода, не обязательно добиваться максимальной очистки. Достаточно обезопасить механизм от вредоносных воздействий. У пневмоинструментов, где воздух нужен для распыления вещества, требования к чистоте более жесткие. Для этого существуют фильтры различных типов:

- Фильтр грубой очистки – задерживает крупные частицы. В зависимости от модели минимальный размер удерживаемых частиц может быть 20 мкм, 10 мкм или 5 мкм. Воздух, прошедший через такой фильтр, безопасен для механизма пневмоинструмента.

Подходит для степлеров, нейлеров, гайковертов, шлифмашинок и прочих подобных инструментов.

Подходит для степлеров, нейлеров, гайковертов, шлифмашинок и прочих подобных инструментов. - Фильтр тонкой очистки – удерживает частицы размером до 3 мкм, 1 мкм или 0,01 мкм в зависимости от модели. Получаемый воздух достаточно чистый для распыления краски, лаков и т.п.

- Угольный фильтр – удаляет запахи, газы, а также пары масла и кислот. Устанавливается после фильтра тонкой очистки. Воздух достаточно чистый для использования в медицинском оборудовании, пищевой и химической промышленности.

Для получения более чистого воздуха последовательно подключается несколько фильтров. Воздух должен идти от фильтра для частиц большего размера к фильтру для частиц меньшего размера. Угольный фильтр устанавливается в самом конце.

Не используйте плотные фильтры, если в этом нет необходимости. Воздуху тяжелее пройти через плотный фильтр. Это увеличивает нагрузку на всю систему.

Со временем в системе очистки скапливается конденсат. Если конденсата слишком много, то его нужно удалить, иначе качество очистки ухудшится. Для очистки используется клапан слива конденсата. Клапан бывает ручным или автоматическим. Ручной дешевле, но для очистки приходится на время останавливать работу. Автоматический клапан очищается сам, когда скапливается определенное количество конденсата. Конденсат сливается в дренажную систему или в специальную емкость. Если условия производства требуют раздельной утилизации масла и конденсата, то для этого используется сепаратор. Грязную воду можно спустить в канализацию, а вот масло утилизируется отдельно.

Для очистки используется клапан слива конденсата. Клапан бывает ручным или автоматическим. Ручной дешевле, но для очистки приходится на время останавливать работу. Автоматический клапан очищается сам, когда скапливается определенное количество конденсата. Конденсат сливается в дренажную систему или в специальную емкость. Если условия производства требуют раздельной утилизации масла и конденсата, то для этого используется сепаратор. Грязную воду можно спустить в канализацию, а вот масло утилизируется отдельно.

В некоторых случаях невозможно достаточно осушить нужные объемы воздуха с помощью фильтра. Из компрессора воздух выходит горячим. Чем выше температура воздуха, тем сильнее он удерживает влагу. Для профессионального снижения уровня влажности воздуха вместе с фильтрами используется осушитель воздуха.

Осушитель воздуха предотвращает образование конденсата. Вместе с влагой из воздуха частично уходит грязь и масло. Также снижается риск коррозии оборудования и предотвращается рост микроорганизмов.

При описании работы осушителей используется понятие точка росы под давлением. Это температура, при которой уровень влаги в сжатом воздухе достигает 100%. Если температура упадет ниже этого значения, то влага начнет конденсироваться. Чем ниже влажность, тем ниже должна упасть температура для дальнейшей конденсации влаги. Поэтому эффективнее осушитель, работающий при более низких температурах.

Осушители воздуха бывают двух типов:

- Рефрижераторные осушители – охлаждают сжатый воздух, благодаря чему влага конденсируется. Работают при температуре не ниже + 3 °C. Простая и надежная конструкция, не требующая особого обслуживания. Работает даже с грязным воздухом. Подходит для большинства типов производства.

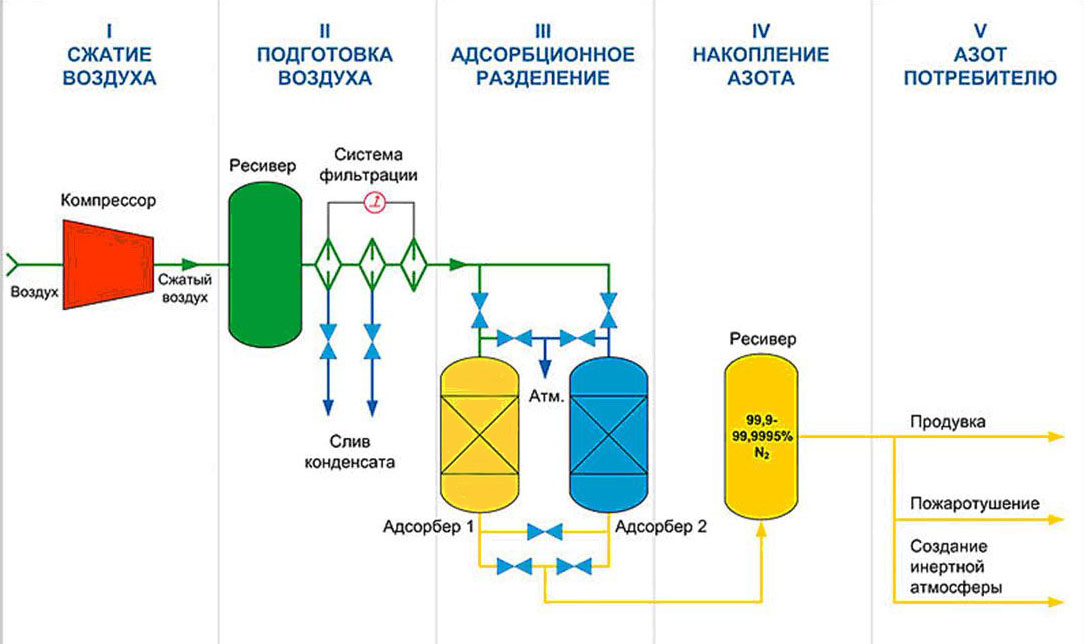

- Адсорбционные осушители – влагу поглощает адсорбент. Устройство защищено от обледенения и работает даже при отрицательных температурах, вплоть до – 70 °C. Позволяет удалить из воздуха максимум влаги. Необходим для электронной, медицинской и пищевой промышленности.

Это дорогое и сложное оборудование, требующее особой эксплуатации. Крайне нежелательно попадание грязного воздуха. Примерно раз в три года нужно менять адсорбент.

Это дорогое и сложное оборудование, требующее особой эксплуатации. Крайне нежелательно попадание грязного воздуха. Примерно раз в три года нужно менять адсорбент.

Контроль давления

Для хорошей работы пневмоинструмента давление воздуха должно оставаться стабильным. Но на пути к инструменту давление воздуха неизбежно падает. Также возможны колебания давления, связанные с особенностью организации производства. Даже длинна и положение шлангов влияют на давление. Чем длиннее пневмомагистраль, тем сложнее отслеживать и регулировать давление.

Чтобы до инструмента гарантированно дошел воздух нужного давления, в компрессоре воздух сжимается «с запасом». Перед попаданием в инструмент давление воздуха должно упасть до необходимого значения. Иначе инструмент будет работать неправильно или даже сломается.

Регулятор давления (редуктор) позволяет отслеживать и регулировать давление сжатого воздуха. Снижает давление воздуха до установленного значения. У разных редукторов отличается диапазон регулирования. Чем шире диапазон регулирования, тем точнее устанавливается давление. Уровень давления отображается на манометре.

Чем шире диапазон регулирования, тем точнее устанавливается давление. Уровень давления отображается на манометре.

Воздух подается в инструмент равномерно, без перепадов давления. Нагрузка на всю систему снижается. Желательно, чтобы шланг от редуктора до пневмоинструмента был не более 5-10 метров в длину. Так проще точно регулировать давление воздуха, попадающего в инструмент. Если уровень давления в системе критический, то регулятор производит аварийный сброс давления.

Регулятор давления используется в системах с одним компрессором и несколькими разными инструментами. Можно одновременно подключить пневмоинструменты, работающие на сжатом воздухе с разным уровнем давления.

При выборе регулятора обратите внимание на его пропускную способность. Чем она выше, тем больше воздуха может проходить через устройство. Если пропускная способность недостаточна, то инструменты не будут получать нужное количество воздуха. Это снизит скорость и качество работы. Такое происходит даже при использовании мощного компрессора.

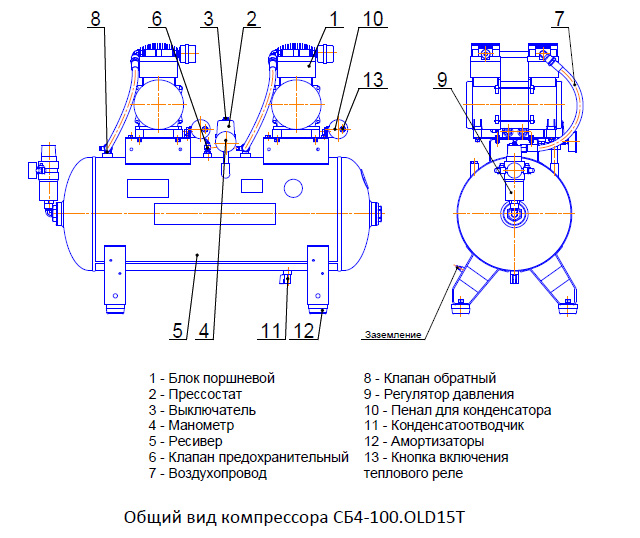

При работе с большими объемами воздуха используется ресивер. Используется для снижения нагрузки на компрессорный насос. Это особенно важно для поршневых компрессоров, которые сильно изнашиваются при работе без перерывов. Желательно, чтобы поршневой компрессор работал не более 36 минут в час. Ресивер накапливает сжатый воздух и охлаждает его. Когда в компрессоре заканчивается воздух, то он выключается, а система берет воздух из ресивера.

Ресивер подбирается под компрессорный насос. Если объем ресивера слишком большой, то для его заполнения насосу придется работать на износ.

Ресиверы могут подключаться последовательно или параллельно. Во втором случае увеличивается пропускная способность системы и сглаживаются перепады давления.

Смазка инструмента

Для работы пневмоинструментам нужна постоянная смазка. Для этого периодически приходится прерываться и закапывать масло прямо в сам инструмент. Это отнимает время и отвлекает от работы.

Для пневмоинструментов используется масло с вязкостью 32

Для автоматической смазки используется лубрикатор (маслораспылитель). Лубрикатор устанавливается после фильтра и редуктора. Он добавляет нужное количество масла для инструмента в поток очищенного воздуха. Воздух подсасывает и распыляет масло, после чего оно летит в сам инструмент. Пневмоинструмент смазывается прямо во время работы.

Не используйте лубрикатор в системах, где воздух используется для распыления. Часть масла будет попадать в струю воздуха.

Длина шланга от лубрикатора до инструмента не должна быть больше 10 метров. Иначе масло просто не долетит до инструмента. Лучше всего поместить лубрикатор выше инструмента, чтобы маслу было проще добраться до цели.

Все сразу

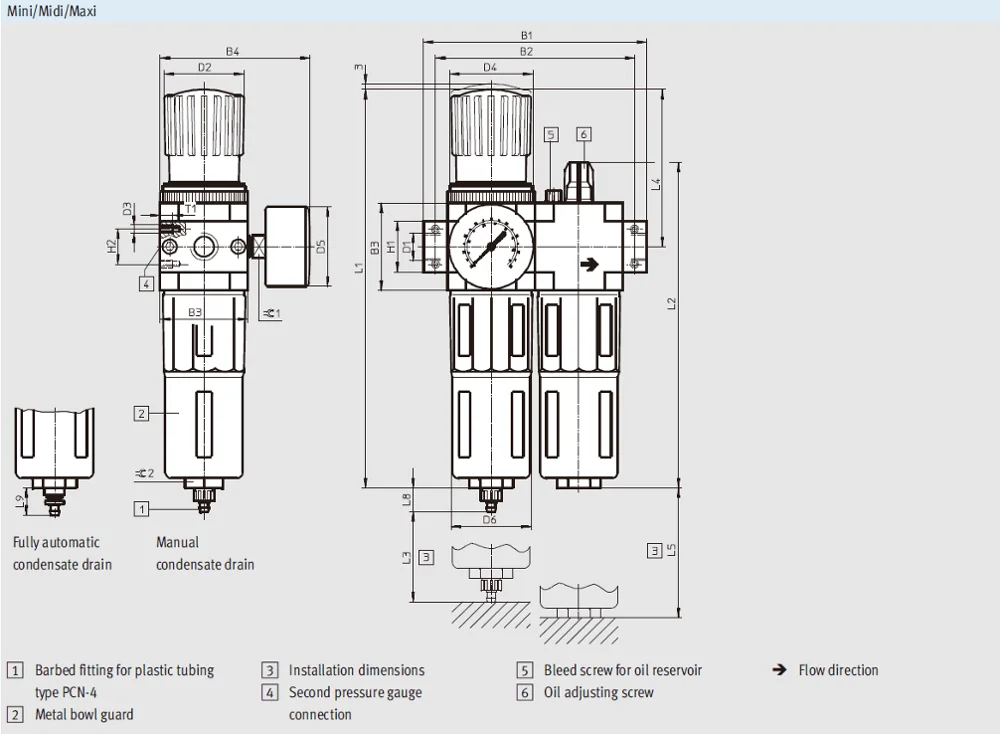

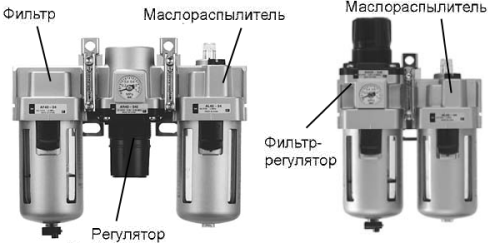

В некоторых случаях дешевле и удобнее использовать блок подготовки воздуха. Это упрощает и уменьшает схему. Устройство объединяет в себе сразу несколько функций. Выпускается в двух вариантах: фильтр-регулятор и фильтр-регулятор-лубрикатор. Во втором случае устройство имеет две колбы. В первой колбе собирается масло, конденсат, пыль и т.д., а в другой колбе залито масло для пневмоинструмента. После чего подготовленный воздух направляется в инструмент. Блок подготовки воздуха ставится как можно дальше от компрессора и как можно ближе к инструменту.

Выпускается в двух вариантах: фильтр-регулятор и фильтр-регулятор-лубрикатор. Во втором случае устройство имеет две колбы. В первой колбе собирается масло, конденсат, пыль и т.д., а в другой колбе залито масло для пневмоинструмента. После чего подготовленный воздух направляется в инструмент. Блок подготовки воздуха ставится как можно дальше от компрессора и как можно ближе к инструменту.

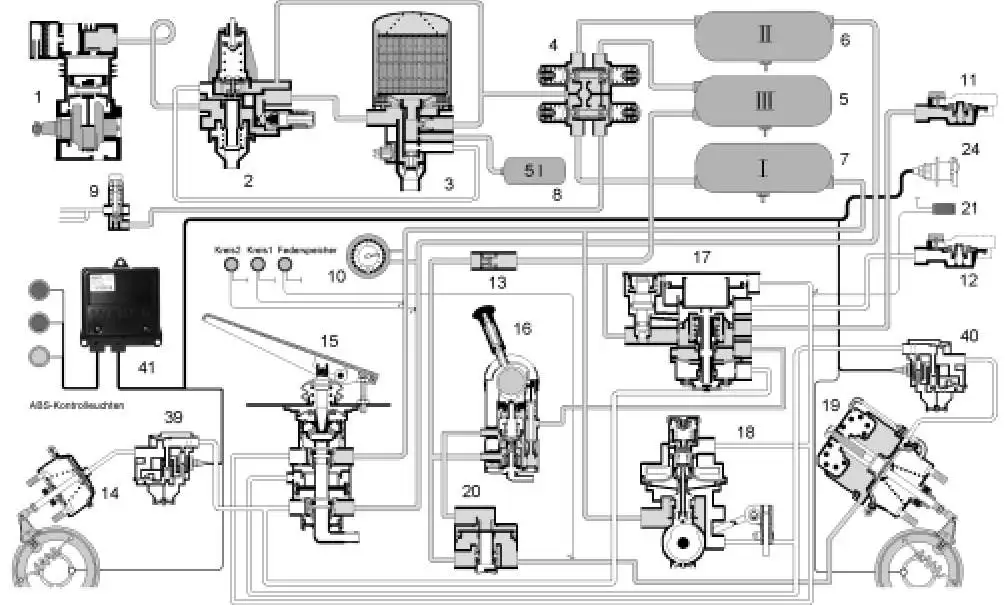

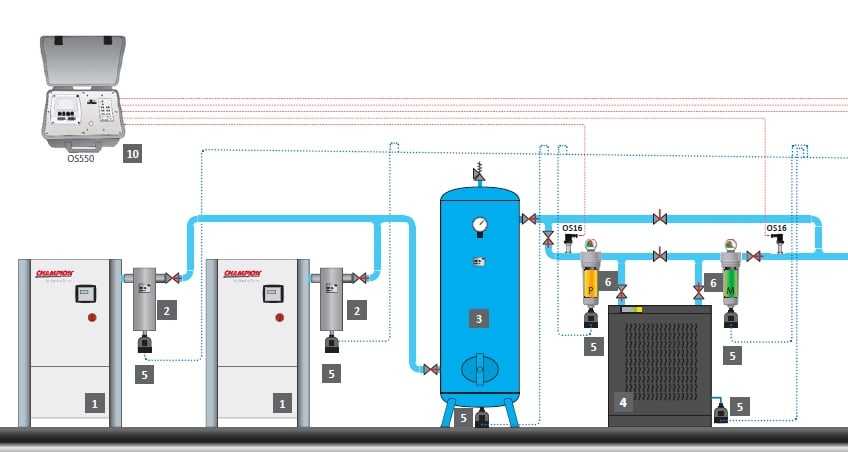

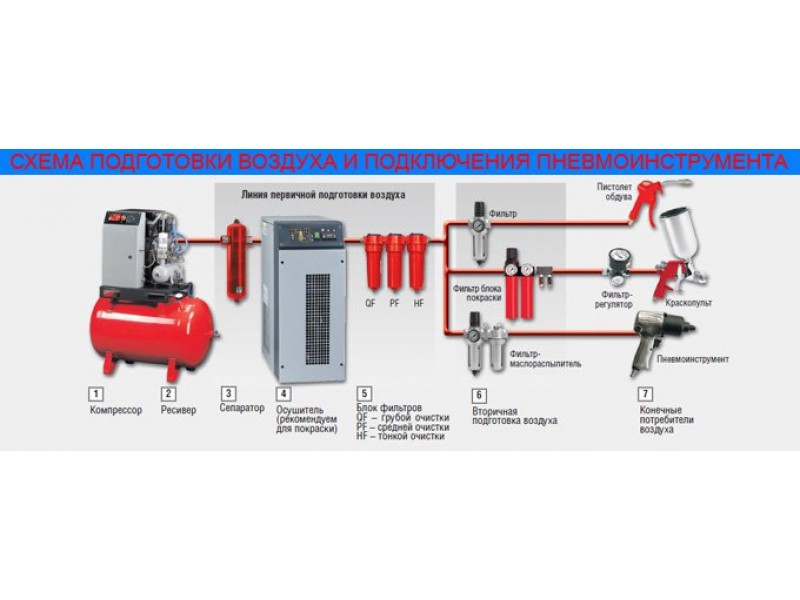

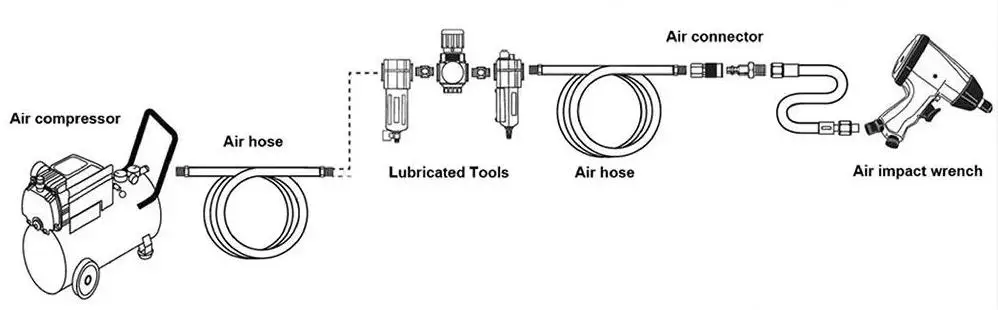

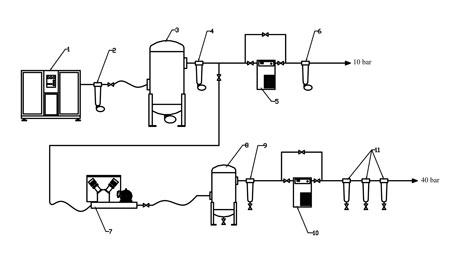

На схеме ниже показано как правильно подключать пневмоинструменты. Верхняя линяя показывает, как правильно подключить инструменты, где воздух используется для запуска привода. Для большинства пневмоинструментов рекомендуется именно такой тип подключения. Нижняя линия показывает, как подключать инструменты, где воздух используется для распыления.

| 1 | Компрессор |

| 2 | Блок подготовки воздуха фильтр-регулятор-лубрикатор 5-15 мкм |

| 3 | Пневматический пистолет |

| 4 | Пневматический гайковерт |

| 5 | Пневматическая дрель |

| 6 | Фильтр 3 мкм |

| 7 | Фильтр 0,01 мкм |

| 8 | Краскопульт |

| 9 | Шланг |

| 10 | Переходник Y — образный (блистер) FUBAG |

| 11 | Муфта быстросъемная — резьба наружная |

| 12 | Быстросъемный тройник 3xМАМА — 1xПАПА |

| 13 — 17 | Быстросъемная ПАПА х елочка |

| 18 — 20 | Переходник — елочка (с обжимным кольцом) блистер FUBAG |

| 21 | Быстросъемная МАМА х наружная резьба G1/4 |

| 22 | Штуцер 3/8н-3/8н |

| 23 — 26 | Быстросъемная МАМА x елочка |

Фитинги и шланги используются для соединения частей пневмомагистрали друг с другом.

Фитинги бывают самых разных форм и размеров: штуцеры, переходники, тройники, отводы и т.д. Это упрощает создание сложных разветвленных схем. Они хорошо держаться, при этом их легко демонтировать и снова соединять. Мы не рекомендуем крепить шланги без использования фитингов. Такие соединения ненадежны и опасны.

Шланги тоже бывают различной длинны и формы. Подбирайте удобные для ваших условий работы. Главное использовать шланг с нужным внутренним диаметром. Эта цифра указывается в паспорте инструмента.

Заключение

Подготовка воздуха очень важна при использовании пневмоинструмента. Если последуете советам из этой статьи, то ваш инструмент будет работать правильно и эффективно. Вероятность поломок снизится, а срок службы увеличится.

Подготовка сжатого воздуха для пневмоинструмента

Сжатый воздух — основа пневматической системы. Его качество важно для правильной, бесперебойной работы пневмоинструмента. Для фильтрации, осушения, регулировки давления можно использовать как модульный блок подготовки воздуха для компрессора, так и отдельные устройства. Далее мы рассмотрим каждое из них подробнее.

Далее мы рассмотрим каждое из них подробнее.

Устройства подготовки сжатого воздуха

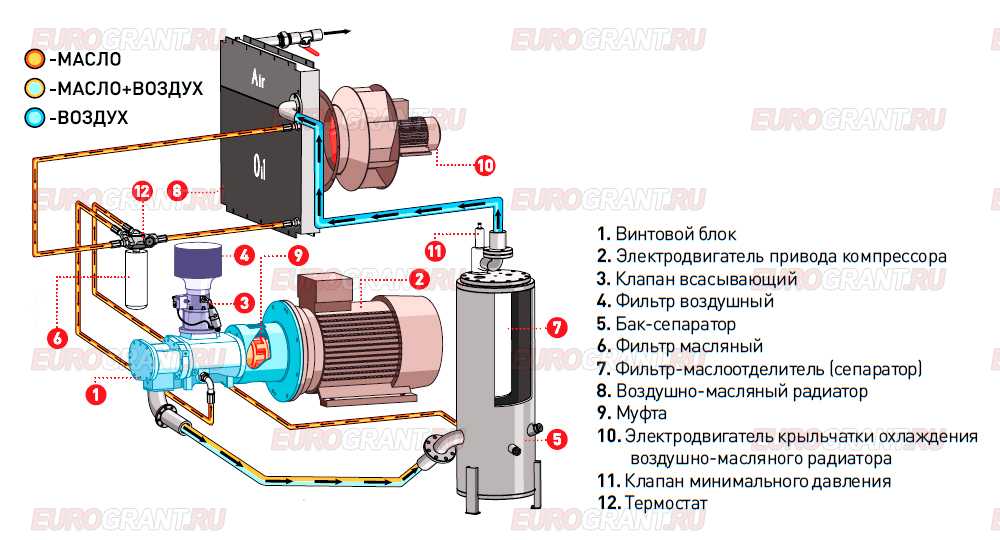

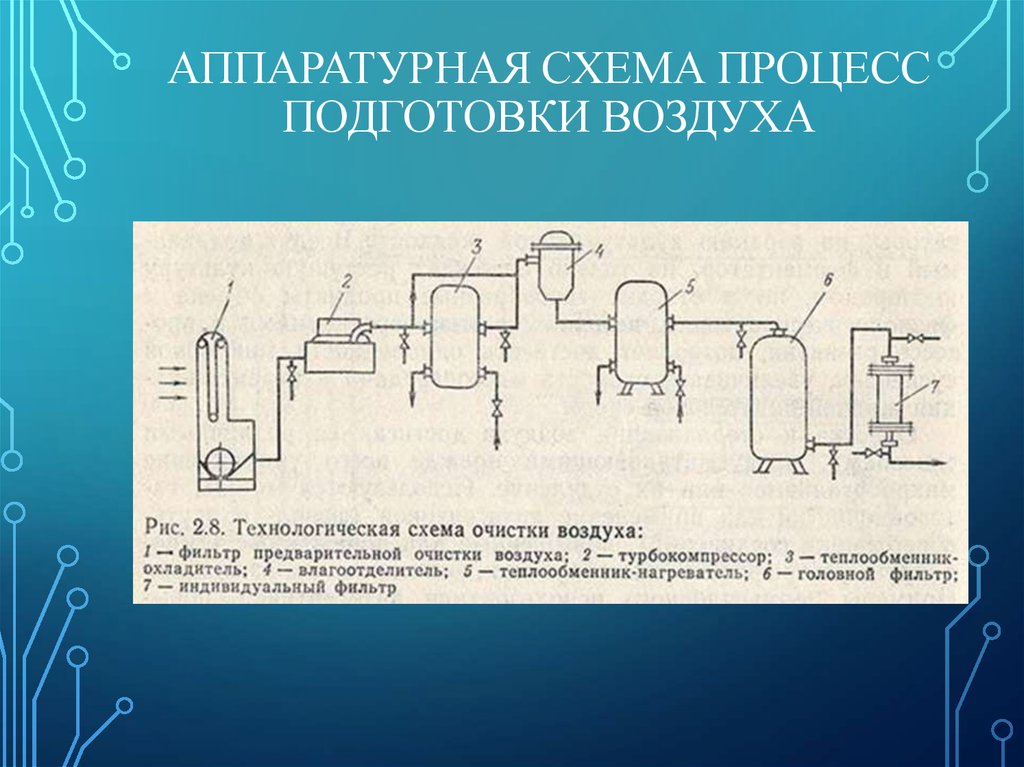

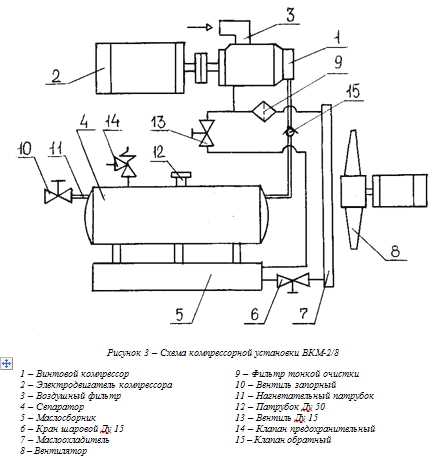

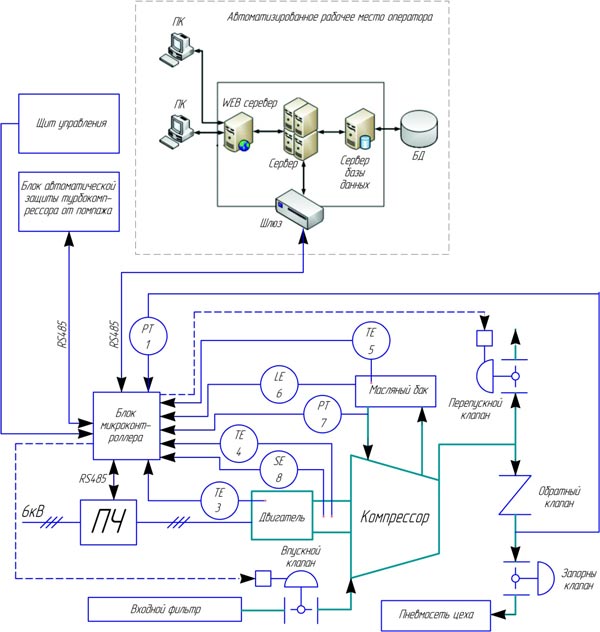

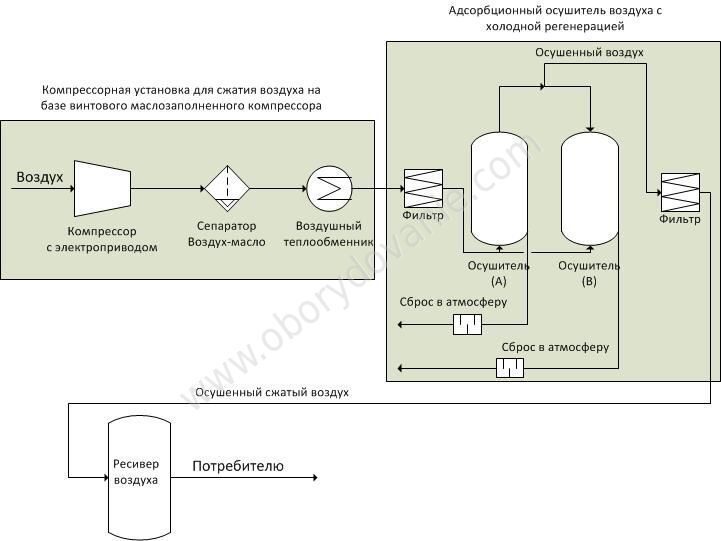

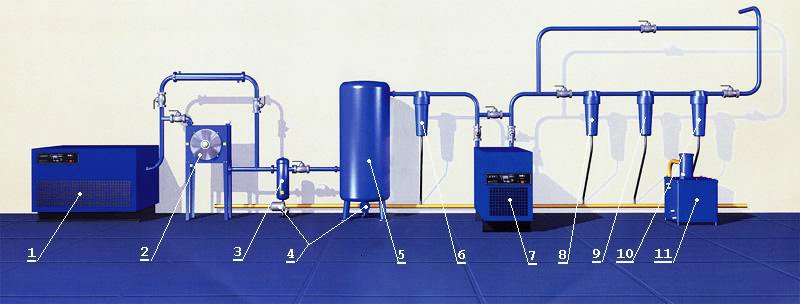

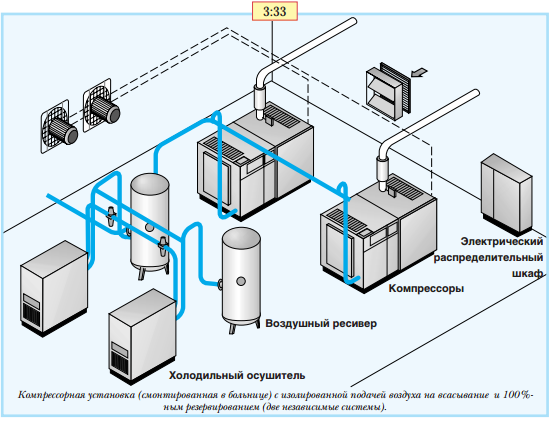

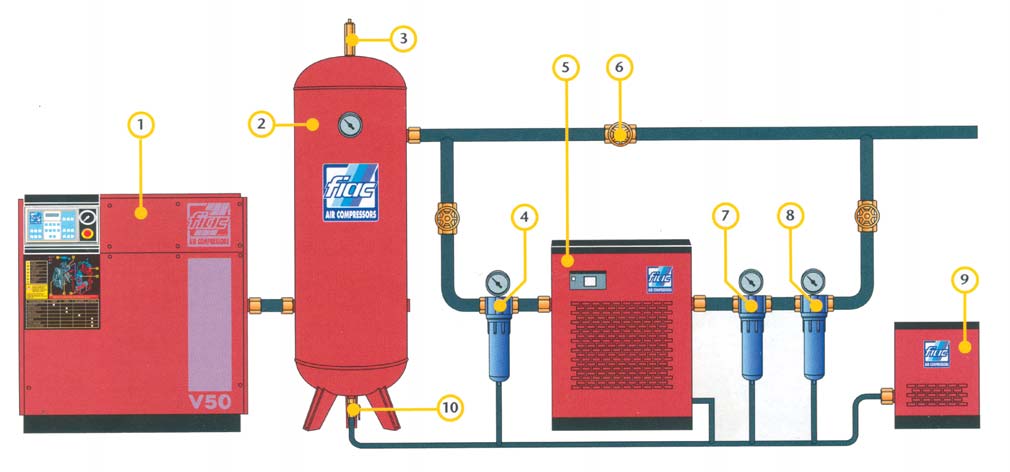

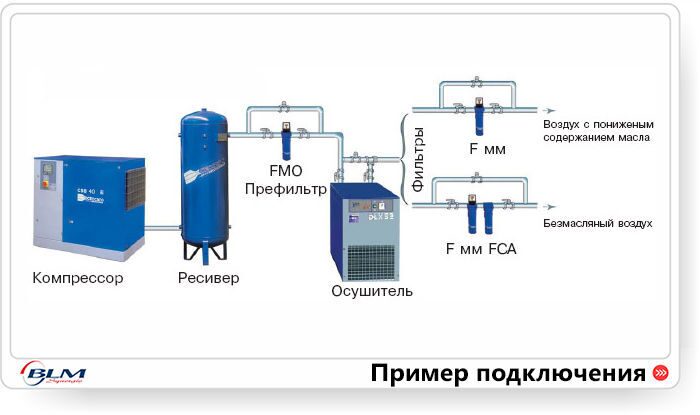

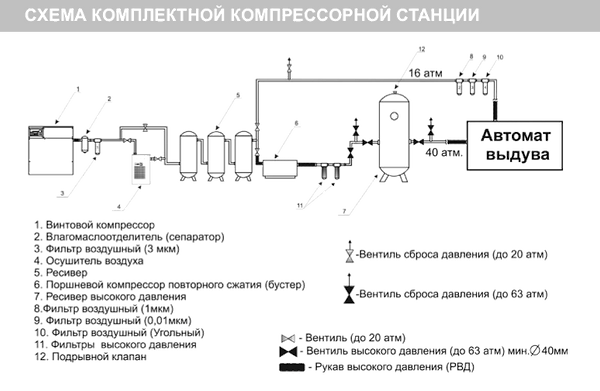

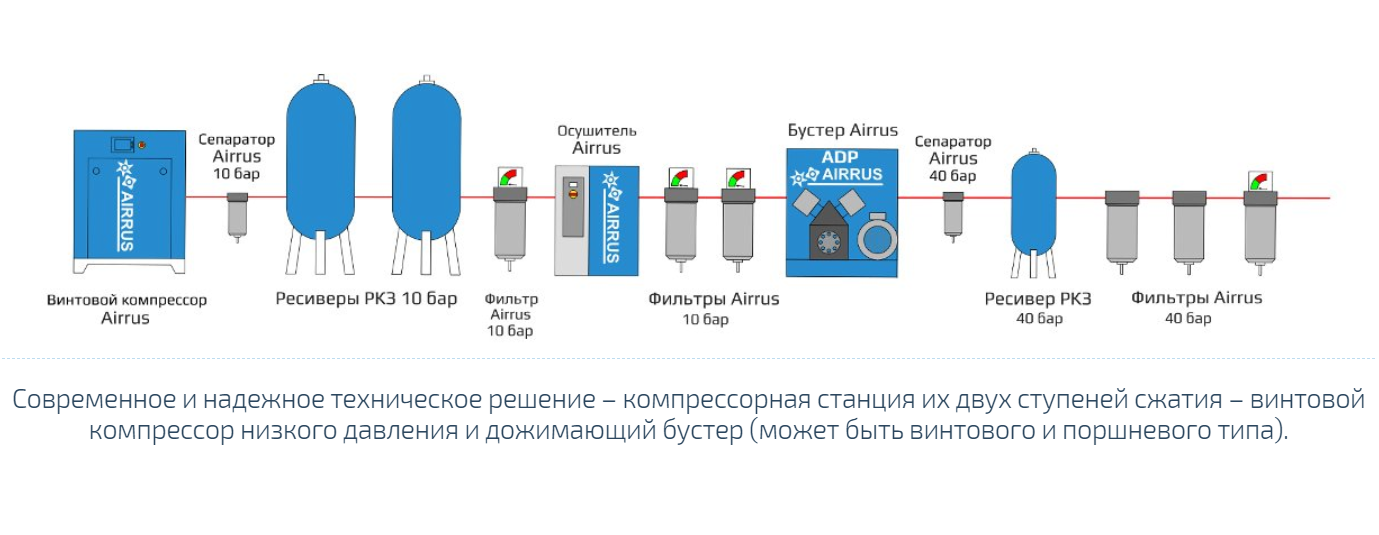

Инженерами разработано много приспособлений для улучшения параметров воздушного потока, выходящего из компрессора. В зависимости от вида пневмоинструмента, условий окружающей среды и производственных потребностей, количество этапов подготовки сжатого воздуха бывает разным. Например, на первой схеме для подключения гайковерта применена простейшая комбинация из фильтра-регулятора и лубрикатора (маслораспылителя). Для удобства настройки давления дополнительно применен портативный регулятор с манометром.

На второй схеме система сложнее. Кроме блока подготовки воздуха (фильтр + регулятор + лубрикатор) в нее добавлены сепаратор, осушитель, второй ресивер.

По назначению устройства подготовки сжатого воздуха бывают следующих видов:

Далее рассмотрим каждую из категорий подробнее.

Фильтрация

Выходящий из компрессора воздушный поток обычно теплый, влажный, загрязненный пылью и компрессорным маслом. Следовательно, первый шаг в подготовке воздушной массы – это удаление веществ, которые мешают нормальной работе пневмоинструмента и сокращают срок его службы.

Борьба с водным конденсатом

Пары воды снижают эффективность пневматической системы. При выходе из компрессора они охлаждаются, отчего появляется конденсат, который:

Сепараторы, влагоотделители, осушители

Для первичного удаления жидкостей часто используется циклонный сепаратор (фильтр-влагоотделитель, влагомаслоотделитель), либо двухступенчатая система, состоящая из воздухоохладителя и циклонного сепаратора. Во втором случае воздушный поток сначала охлаждается вентилятором, а затем конденсат задерживается влагоотделителем. Удаление задержанной жидкости выполняется вручную или благодаря клапану автоматического слива.

При температурах окружающей среды ниже 10°С системы циклонного типа теряют эффективность. Кроме того, они не обеспечивают глубокой очистки от влаги, на которую способны осушители сжатого воздуха.

Распространено несколько видов воздухоосушителей:

1. Мембранные. Внутри них находятся мембраны из волокон, которые задерживают частицы влаги. Обычно это фильтры на 5 мкм (микрон). К их достоинствам относятся доступная стоимость, простота, компактность, энергонезависимость. Главные минусы: низкий рабочий ресурс, невысокая пропускная способность.

Мембранные. Внутри них находятся мембраны из волокон, которые задерживают частицы влаги. Обычно это фильтры на 5 мкм (микрон). К их достоинствам относятся доступная стоимость, простота, компактность, энергонезависимость. Главные минусы: низкий рабочий ресурс, невысокая пропускная способность.

2. Адсорбционные. Они состоят из двух колон, заполненных алюмагелем, селкагелем, цеолитом. Обеспечивают высочайшую степень сушки, поэтому применяются в электронной, пищевой, медицинской, военной, космической промышленности. Адсорбционные осушители эффективны при температурах ниже 0°С. Основные минусы: это оборудование дорогое, требующее значительных расходов на обслуживание (замену активного вещества).

3. Рефрижераторные. Они охлаждают воздушный поток, чтобы содержащиеся в нем пары воды превратились в конденсат, который затем удаляется наружу. Холодильные осушители сжатого воздуха устанавливают на пневматические линии промышленных предприятий. Они отличаются выдающейся производительностью, долговечностью. Главные недостатки – крупные габариты, высокая стоимость.

Они отличаются выдающейся производительностью, долговечностью. Главные недостатки – крупные габариты, высокая стоимость.

Механическая очистка фильтрами

Загрязняющие вещества в виде твердых частиц попадают в пневмосистему из окружающей среды, а также в результате коррозии или износа деталей компрессора. Грубые стандартные фильтры удаляют частицы размером 40 мкм и более. Фильтрация частиц размером от 10 до 25 мкм нужна для высокоскоростных пневматических инструментов, исправной работы контрольно-измерительных приборов. Фильтрация ≤ 10 мкм необходима для работы воздушных подшипников, миниатюрных пневматических двигателей.

Если нужно недорого купить воздушный фильтр в Минске, обратите внимание на фильтр-влагоотделитель Forsage F-AF802. Он эффективен при температурах 5-60°С, удаляет частицы до 10 микрон. Размер присоединительной резьбы — ¼ дюйма.

Среди фильтров с резьбой ¾ дюйма популярен Forsage F-YQF5000-06. Он гарантирует тонкость очистки 5 микрон, а его пропускная способность достигает 8500 л/мин.

Он гарантирует тонкость очистки 5 микрон, а его пропускная способность достигает 8500 л/мин.

При распылении краски или подаче дыхательных смесей требуется удалять частицы размером менее 1 мкм. Для задержания таких мелких частиц применяют фильтры-коалитеры.

Не рекомендуется выполнять более тонкую очистку, чем нужно, поскольку ультратонкие фильтры быстро загрязняются и блокируют пневмомагистраль. В крайнем случае, перед ними нужно устанавливать фильтры грубой очистки.

Маслоотделители

Масло из компрессора считается загрязняющим веществом. Оно утратило смазывающую способность, поэтому должно быть отфильтровано. Масло присутствует в воздушной массе в трех формах:

1. масляно-водная эмульсия,

2. аэрозоль;

3. масляный пар.

Стандартные воздушно-масляные фильтры удаляют эмульсии, но не способны справиться с аэрозолями, поскольку в этом случае речь идет о масляных частицах размером от 0,01 до 1 мкм. В этом случае помогут только ультратонкие фильтры-коалитеры, о которых говорилось чуть выше.

В этом случае помогут только ультратонкие фильтры-коалитеры, о которых говорилось чуть выше.

Что до масляных паров, то их количество обычно ничтожно мало и на работу пневмооборудования не влияет. Эти пары удаляют только при переработке продуктов питания, производстве лекарств и подаче воздуха для дыхания, для чего применяют фильтры-коалитеры или адсорбирующий слой активированного угля.

Внимание: всегда точно определяйте степень загрязнения, чтобы установить подходящий фильтр. Правильный выбор сводит к минимуму затраты на энергию, техническое обслуживание.

Регулировка

У каждого пневматического инструмента свое оптимальное рабочее давление, превышение которого не улучшает производительность, а повышает износ деталей. Напор сжатого воздуха необходимо снижать до уровня, рекомендованного в руководстве по эксплуатации. Как правило, давление в ресивере компрессора примерно на 20% выше, чем используемое пневмоинструментом. Такая разница гарантирует циклическую работу компрессора.

Такая разница гарантирует циклическую работу компрессора.

Регуляторы давления

Эти устройства помогают устанавливать постоянное давление на выходе (независимо от значения на входе) и управлять расходом воздуха (поддерживать постоянное давление на выходе независимо от расхода). Точность регулировки зависит от типа и стоимости конкретного устройства.

Распространены регуляторы давления четырех видов:

Большинство регуляторов общего назначения относятся к мембранному типу. Устройства поршневого типа используются, если нужна большая пропускная способность без увеличения габаритов.

Среди потребителей в Минске большим спросом пользуются недорогие модели регуляторов Forsage F-2381, Rock FORCE RF-704214.

Автоматические регуляторы непрямого действия обычно управляются дистанционно. Они отличаются высоким быстродействием, точностью. Эти устройства применяются там, где необходим большой, непрерывный и стабильный воздушный поток.

Они отличаются высоким быстродействием, точностью. Эти устройства применяются там, где необходим большой, непрерывный и стабильный воздушный поток.

Прецизионные регуляторы быстро реагируют на малейшие изменения давления. Они обеспечивают высокую точность управления и постоянное стабильное давление на выходе, независимо от колебаний давления на входе и воздухопотребления пневматической системы.

Регуляторы специального назначения могут относиться к любому указанному выше типу, но отличаются нетипичным исполнением. Например, это модели с корпусами из нержавеющей стали, с рычагом вместо вентиля и т.д.

Фильтры-регуляторы

Нередко производители комбинируют фильтры и регуляторы в едином компактном блоке. Такое решение экономит место и снижает стоимость. Комбинированные устройства одновременно очищают и регулируют воздушный поток.

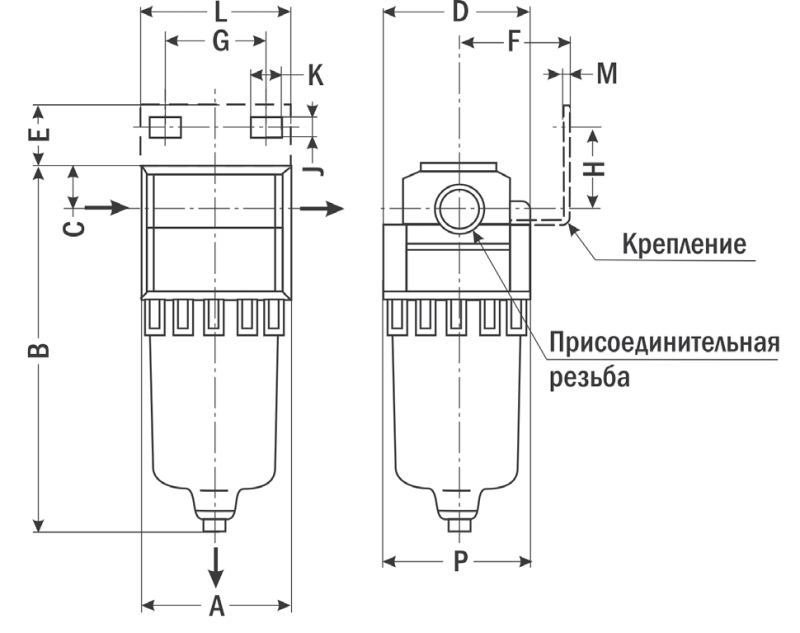

Рассмотрим несколько популярных моделей. Forsage F-AFR802 представляет собой компактную связку из фильтра-влагоотделителя на 10 микрон, регулирующего клапана с ручным управлением и механического манометра. Присоединительная резьба — ¼ дюйма.

Forsage F-AFR802 представляет собой компактную связку из фильтра-влагоотделителя на 10 микрон, регулирующего клапана с ручным управлением и механического манометра. Присоединительная резьба — ¼ дюйма.

Модель Rock FORCE RF-702412 устанавливается на резьбу ½ дюйма. Этот фильтр-регулятор обеспечивает тонкость очистки до 5 микрон, при этом его пропускная способность 2800 л/мин.

Манометры

Эти контрольные приборы измеряют давление в пневмосистеме. Они бывают цифровыми и механическими, обычно используются в связке с регуляторами.

В топе востребованных на рынке моделей находятся цифровые манометры Forsage F-SDG-100 и Rock FORCE RF-SDG-100. На фоне конкурентов они выделяются ударопрочным обрезиненным корпусом, а также хорошо читаемым ЖК-дисплеем.

Распыление или добавление смазочного масла

Следующий важный шаг в подготовке сжатого воздуха — это введение масляной смазки, чтобы защитить пневмоинструмент от износа. Однако добавление масла в воздушный поток нужно не всегда. Оно противопоказано при распылении жидкостей, нанесении лакокрасочных покрытий на поверхности, накачивании шин, продувке деталей, очистке поверхностей, при пескоструйных работах. Таким образом, для аэрографов, краскопультов, пескоструйных аппаратов введение смазки не требуется, зато оно нужно для гайковертов, молотков, ножниц, граверов, шлифмашинок и прочего инструмента вращательного или возвратно-поступательного действия.

Однако добавление масла в воздушный поток нужно не всегда. Оно противопоказано при распылении жидкостей, нанесении лакокрасочных покрытий на поверхности, накачивании шин, продувке деталей, очистке поверхностей, при пескоструйных работах. Таким образом, для аэрографов, краскопультов, пескоструйных аппаратов введение смазки не требуется, зато оно нужно для гайковертов, молотков, ножниц, граверов, шлифмашинок и прочего инструмента вращательного или возвратно-поступательного действия.

Для распыления масла используются аэрозольные лубрикаторы (маслораспылители). Они бывают портативными и стационарными. Портативные маслодобавители устанавливаются непосредственно на входе в инструмент.

Стационарные маслораспылители встраиваются в пневмомагистраль на некотором расстоянии или объединены с фильтрами и регуляторами в единый блок подготовки воздуха (модульные группы с индикатором).

Например, высоким спросом среди профессионалов пользуются стационарные лубрикаторы Rock FORCE RF-705214 и RF-705412 с присоединительной резьбой 1,4 и 1,2 дюйма соответственно.

В качестве блока подготовки воздуха для покраски часто используются модульные группы с индикатором. Примерами могут служить модели Forsage F-AFRL802 и Rock FORCE RF-7004012. Они сразу включают в себя фильтр с регулятором и маслораспылителем.

Защита

Пневматические системы следует оснащать предохранительными устройствами для защиты от избыточного давления. Номинальное рабочее давление компонентов пневмосистемы обычно ниже уровня, создаваемого компрессором. Если по каким-либо причинам регуляторы не способны поддерживать безопасное рабочее давление, то расположенные за ними компоненты быстро изнашиваются и выходят из строя. В этом случае самое распространенное средство защиты — это предохранительный клапан. Он удерживает давление в системе на постоянном уровне, которое обычно несколько ниже безопасного уровня.

Предохранительные перепускные клапаны

Перепускные клапаны должны срабатывать, если давление в системе превышает рабочее, поэтому их настраивают на значение несколько выше, чем у регуляторов.

Клапаны плавного пуска

В некоторых случаях следует позаботиться о плавном запуске. Нагрузка при запуске приводит к ненужному износу движущихся частей пневмооборудования. Клапаны плавного пуска предотвращают такие проблемы.

Они пропускают воздух от компрессора к пневматической системе постепенно, с контролем скорости нарастания давления. Эти устройства дорогие, поэтому более экономно устанавливать их рядом с оборудованием, для защиты которого они предназначены, чем устанавливать большой клапан для всей пневмосистемы.

Заключение

Степень подготовки сжатого воздуха зависит от потребностей конкретного производства. При этом используются широкая номенклатура фильтрующих, регулирующих, защитных и добавляющих масло устройств. В магазине Redmaster вы можете купить модульный блок подготовки воздуха для компрессора или любое отдельное устройство, будь то фильтр, осушитель, регулятор, лубрикатор или манометр.

Основы подготовки воздуха

Глава 9 — Основы подготовки воздуха

Сжатый воздух

ВНИМАНИЕ! Качество используемого сжатого воздуха существенно важно для безопасной работы и долговечности пневматической системы.

Воздух состоит из: Азот (N 2 ) 78,09 %, Кислород (O 2 ) 20,95 % и Аргон

, 93 %. 0,03 % объема составляют

прочие газы , такие как CO 2 , метан и различные благородные газы. Воздух может быть загрязнен сернистыми газами, окисью углерода и грязью, влагой или твердыми частицами.

При производстве сжатого воздуха (сжатии воздуха окружающей среды) и при его транспортировке по трубам возможно попадание других вредных элементов.

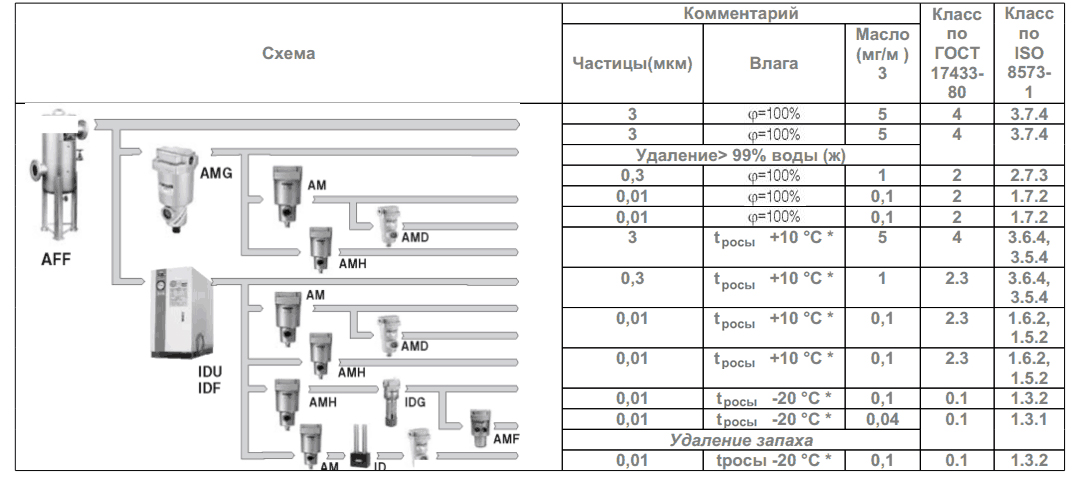

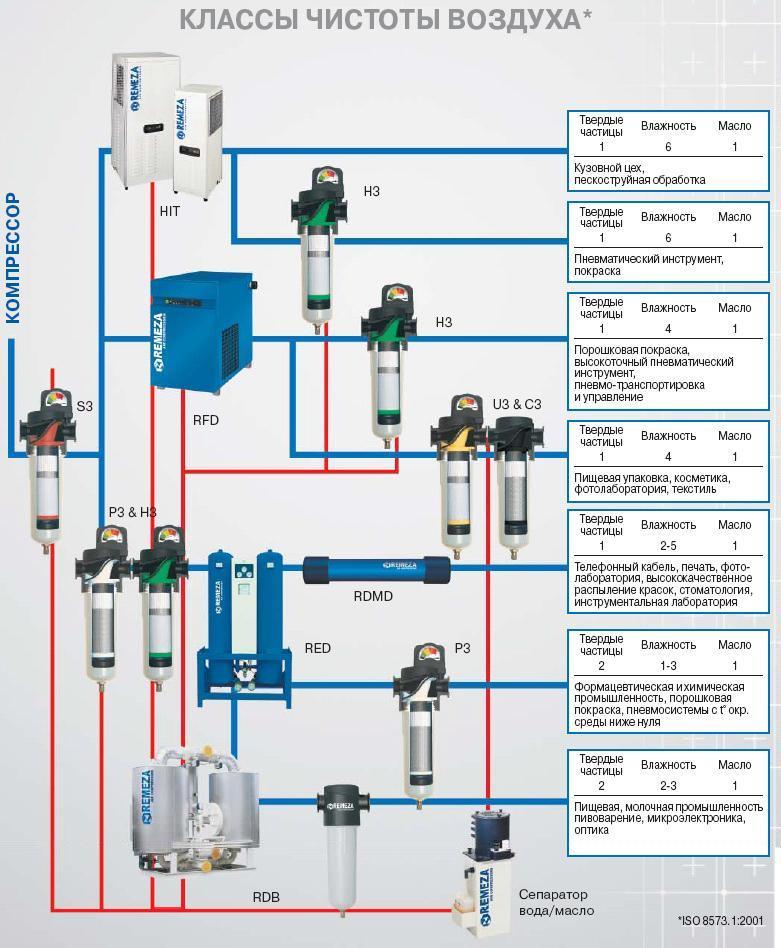

Для определения качества сжатого воздуха существует стандартизированных класса чистоты.

Классы чистоты сжатого воздуха в соответствии с ISO 8573-1

Сжатый воздух классифицируется. Тремя наиболее важными элементами загрязнения являются частиц, вода и масло.

Они классифицируются в соответствии со степенью их концентрации в воздухе и отображаются следующим образом:

ISO 8573-1:2010 [A:B:C]

- A – частицы | 0 … 8, Х

- B – вода | 0 … 9, Х

- C – масло | 0…4, Х

Если элемент отображается как класс X (= элемент с высокой концентрацией), его количество или степень концентрации необходимо указать в круглых скобках. В следующем примере показано качество воздуха при концентрации воды Cw 15 г/м3. Поэтому мы указываем его чистоту следующим образом:

ISO 8573-1:2010 [4:X(15):3]

В обычных пневматических системах достаточно воздуха следующего качества: ISO 8573-1:2010 [7:4:4].

В соответствии с нормой ISO допустимые степени загрязнения:

- Концентрация частиц 5-10 мг/м 3

- Точка росы ниже 3 °C

- Концентрация масла макс. 5 мг/м 3

Для особых применений или в экстремальных условиях (например, на железной дороге в холодном климате) может потребоваться более высокая чистота воздуха.

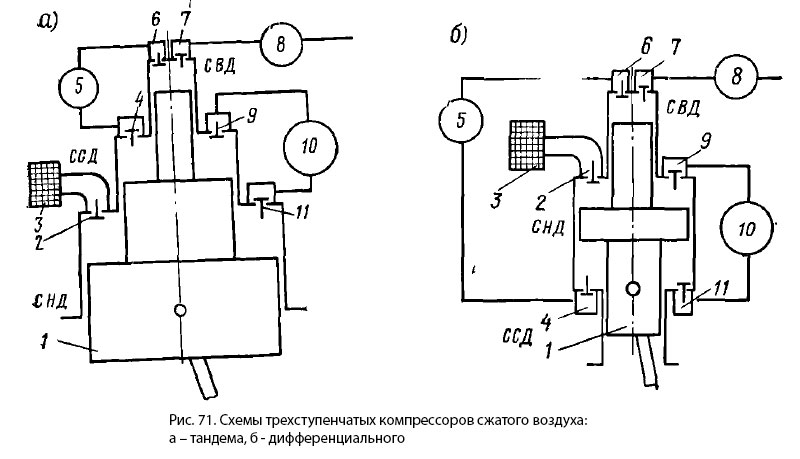

Основы производства и подготовки сжатого воздуха

При производстве сжатого воздуха важно, чтобы он был как можно более безмасляным при минимально возможных затратах. Подготовка сжатого воздуха имеет такой же экономический аспект.

Можно производить сжатый воздух высокого качества, т. е. безмасляный или с пониженным содержанием масла, с помощью компрессоров, работающих как со смазкой, так и без нее, если установлена качественная подготовка воздуха.

Окружающий воздух и его качество

Качество воздуха сильно зависит от внешних факторов окружающей среды. Концентрация гидрокарбонатов из-за промышленности или дорожного движения может достигать уровней 4-14 мг/м 3 .

Концентрация гидрокарбонатов из-за промышленности или дорожного движения может достигать уровней 4-14 мг/м 3 .

На заводах содержание масла может превышать 10 мг/м 3 из-за охлаждающих и смазочных жидкостей в оборудовании.

Кроме того, существуют другие загрязняющие элементы, такие как двуокись серы, сажа, металлы, пыль и влажность .

Как определить «безмасляный» сжатый воздух?

Согласно ISO 8573-1 сжатый воздух можно назвать «безмасляным», если содержание масла (включая масляную пыль) менее 0,01 мг/м 3 . Это составляет около 4 % содержания масла в обычном воздухе, поэтому его трудно обнаружить. Вы можете найти такие требования для очень высокой чистоты воздуха, например. в пищевой и фармацевтической промышленности, а также в электронной промышленности (производство пластин и т. д.).

д.).

Откуда берется влажность?

Окружающий воздух всегда влажный. Степень влажности зависит от температуры и атмосферного давления. Чем теплее, тем выше способность воздуха удерживать воду. При более высоком давлении эта способность ослабевает.

Если относительная влажность превышает 100 %, выделяется избыточная вода. Температура, при которой выделяется вода при данной воздушно-водяной концентрации, называется точка росы .

Вода выделяется при понижении температуры и/или повышении давления воздуха. Это именно то, что происходит в компрессоре, а также в воздушном охладителе . Выделяющаяся вода образует так называемый конденсат .

Осушка сжатого воздуха

При охлаждении воздуха выделяется вода.

Пример:

Винтовой компрессор, работающий при температуре 20°C, на уровне моря, имеет всасывающую способность 10 м 3 в минуту ; относительная влажность окружающего воздуха равна 60 % .

Из приведенной выше таблицы видно, что при 20°C 100% влажность = 17,3 г воды / м 3 воздуха. Таким образом, мы можем вычесть, что 60% влажности = 10,4 г воды / м 3

Таким образом, 10 м ³ содержат 104 г воды.

При степени сжатия 1:10 (10 бар) компрессор производит 1 м ³ сжатого воздуха в минуту (10 м 3 окружающего воздуха = 1 м 5

4 воздух).

При сжатии температура воздуха повышается примерно до 80 °C. При этой температуре он может вместить 290 г воды / м 3 воздуха (снова ссылаясь на таблицу выше). Поэтому его относительная влажность составляет всего 36%9.0004 (104/290 = 36%). Воздух относительно сухой и не образует конденсата.

Охладитель после компрессора охлаждает сжатый воздух с 80 °C до прибл. 35 °С . При 35°C воздух может удерживать только 39,6 г/м 3 , хотя внутри каждого м 3 содержится 104 г воды. Так 64 г/м 3 будет выпущено . Это означает, что у нас есть 64 г лишней воды каждую минуту работы компрессора. Это переводит (x 60 x 8) в 31 литр конденсата после 8-часовой смены .

35 °С . При 35°C воздух может удерживать только 39,6 г/м 3 , хотя внутри каждого м 3 содержится 104 г воды. Так 64 г/м 3 будет выпущено . Это означает, что у нас есть 64 г лишней воды каждую минуту работы компрессора. Это переводит (x 60 x 8) в 31 литр конденсата после 8-часовой смены .

Чтобы обеспечить достаточно безопасные условия труда, этот конденсат необходимо удалить. осушка (= охлаждение) произведенного сжатого воздуха является неотъемлемой частью генерации и подготовки сжатого воздуха.

ВНИМАНИЕ! Без надлежащей сушки воздуха вы обнаружите много конденсата в ресивере, а также в трубопроводах, оборудовании и многих других местах.

ОСТОРОЖНО! Стандартные фильтры блока FRL (50…0,01 мкм), не влияют на содержание воды. Предназначены для фильтрации частиц. Вода, которую вы найдете в сливе конденсата фильтра, состоит всего из нескольких капель. Это не имеет значения по сравнению с количеством воды, упомянутым ранее.

Вода, которую вы найдете в сливе конденсата фильтра, состоит всего из нескольких капель. Это не имеет значения по сравнению с количеством воды, упомянутым ранее.

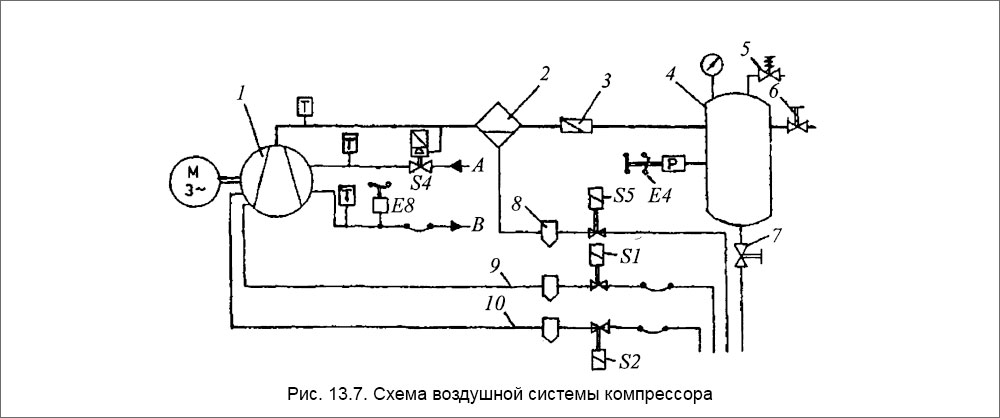

Как осушить воздух?

Осушка сжатого воздуха в промышленных условиях обычно осуществляется одним из следующих методов:

- Влагопоглощающий осушитель

Влагопоглощающий осушитель обычно состоит из контейнера, наполненного гигроскопичным материалом, поглощающим воду. Преимущество: Не требуется дополнительная энергия. Недостаток: гигроскопические материалы необходимо регулярно заменять. - Осушитель адсорбционного типа

Также называется двухбашенным осушителем или адсорбционным осушителем. Воздух проходит через осушающий материал, такой как силикагель. Способность геля удерживать воду ограничена, но ее можно легко восстановить, выпустив воду («прочистив» гель). Здесь тоже не требуется дополнительной энергии, но есть потери сжатого воздуха из-за продувки. Для потоков воздуха на высоких скоростях требуется крупногабаритное оборудование.

Для потоков воздуха на высоких скоростях требуется крупногабаритное оборудование. - Мембранный осушитель

Сначала воздух очищается высококачественным коалесцирующим фильтром, затем воздух проходит через центральное отверстие полого волокна в мембранном пучке. Сухой воздух находится вне мембраны. Это приводит к обмену паров. Недостаток: расход ограничен примерно 1000 л/мин. - Рефрижераторная сушилка

Рефрижераторная сушка основана на том принципе, что более холодный воздух может удерживать меньше воды. Воздух проходит через теплообменник, который охлаждается примерно до 3°C. Охлажденный воздух теряет воду, а также масло, которые собираются. После сушки воздух фильтруется.

Зачем нужна подготовка воздуха?

Компрессор можно рассматривать как большой пылесос. Он всасывает все из окружающей среды. При выработке сжатого воздуха концентрируются все элементы загрязнения окружающей среды. Все подается в пневмосистему.

Все подается в пневмосистему.

Блоки FRL являются важным элементом пневматической системы. С помощью этих агрегатов воздух может достигать требуемого качества, так как они имеют фильтры для очистки, смазку для содержания масла и могут управлять давлением. Хорошо обработанный воздух не только обеспечивает более безопасное рабочее место, но и увеличивает срок службы оборудования.

Оборудование для подготовки воздуха состоит из:

- Фильтров

- Регуляторы давления

- Лубрикаторы

- Включающие и пусковые клапаны

- Распределители, реле давления

Мы можем классифицировать их по конструкции, размеру, скорости потока и размеру порта. Доступен широкий диапазон портов от G1/8″ до G3″.

На следующих рисунках показаны наиболее распространенные элементы:

Управление сжатым воздухом | Передовой опыт в области сжатого воздуха

Отрывок и представлен Роном Маршаллом и Биллом Скейлзом для Compressed Air Challenge®

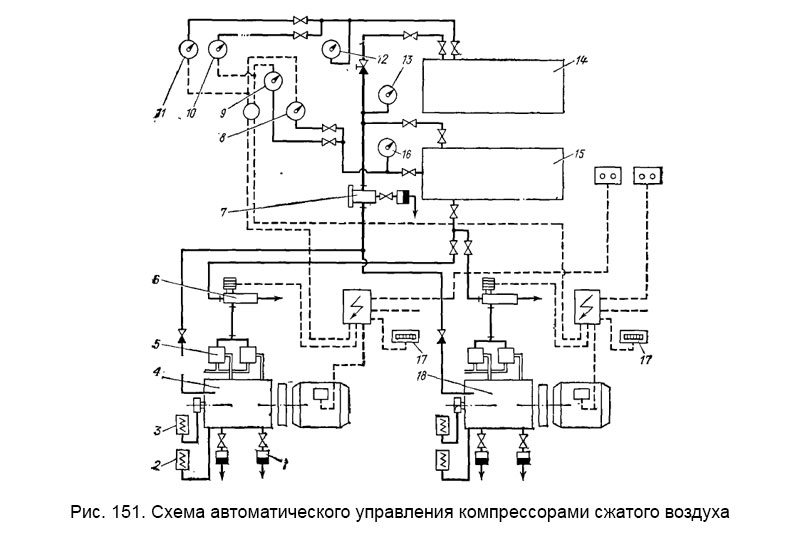

Средства управления системой сжатого воздуха согласовывают подачу сжатого воздуха с потребностями системы и являются одним из наиболее важных факторов, определяющих общую энергоэффективность системы. Надлежащее управление необходимо для эффективной работы системы и высокой производительности. «Несмотря на то, что существуют другие действия, влияющие на потребление энергии для производства сжатого воздуха, правильно применяемая и работающая система управления производительностью компрессора — это единственный способ перевести меньше используемого сжатого воздуха в более низкую потребляемую электрическую мощность и потребление энергии». консультирует Хэнка Ван Ормера из Air Power USA, Inc., старшего аудитора по сжатому воздуху и инструктора CAC продвинутого уровня. Целью любой стратегии управления также является отключение ненужных компрессоров или отсрочка включения дополнительных компрессоров до тех пор, пока они не потребуются. Все работающие агрегаты должны работать с полной нагрузкой, за исключением одного агрегата для обрезки.

Надлежащее управление необходимо для эффективной работы системы и высокой производительности. «Несмотря на то, что существуют другие действия, влияющие на потребление энергии для производства сжатого воздуха, правильно применяемая и работающая система управления производительностью компрессора — это единственный способ перевести меньше используемого сжатого воздуха в более низкую потребляемую электрическую мощность и потребление энергии». консультирует Хэнка Ван Ормера из Air Power USA, Inc., старшего аудитора по сжатому воздуху и инструктора CAC продвинутого уровня. Целью любой стратегии управления также является отключение ненужных компрессоров или отсрочка включения дополнительных компрессоров до тех пор, пока они не потребуются. Все работающие агрегаты должны работать с полной нагрузкой, за исключением одного агрегата для обрезки.

Компрессорные системы обычно состоят из нескольких компрессоров, подающих воздух в общий воздушный коллектор предприятия. Суммарная производительность этих машин, как правило, рассчитана на удовлетворение максимальной потребности завода в воздухе. Системные элементы управления почти всегда необходимы для управления снижением производительности отдельных компрессоров в периоды снижения нагрузки. Системы сжатого воздуха обычно предназначены для работы в пределах фиксированного диапазона давления и подачи объема воздуха, который изменяется в зависимости от потребности системы. Давление в системе контролируется, и система управления снижает производительность компрессора, когда давление достигает заданного уровня. Затем мощность компрессора снова увеличивается, когда давление падает до более низкого заданного уровня.

Системные элементы управления почти всегда необходимы для управления снижением производительности отдельных компрессоров в периоды снижения нагрузки. Системы сжатого воздуха обычно предназначены для работы в пределах фиксированного диапазона давления и подачи объема воздуха, который изменяется в зависимости от потребности системы. Давление в системе контролируется, и система управления снижает производительность компрессора, когда давление достигает заданного уровня. Затем мощность компрессора снова увеличивается, когда давление падает до более низкого заданного уровня.

Разница между этими двумя уровнями давления называется диапазоном регулирования. В зависимости от потребностей воздушной системы диапазон регулирования может составлять от 2 до 20 фунтов на квадратный дюйм. В прошлом управление отдельными компрессорами и неконтролируемые системы из нескольких машин были медленными и неточными. Это привело к широкому диапазону регулирования и большим колебаниям давления. В результате этих больших колебаний были установлены индивидуальные контрольные точки давления компрессора для поддержания давления выше необходимого. Это гарантировало, что колебания не будут ниже минимальных требований к системе. Сегодня более быстрые и точные микропроцессорные системы управления и компрессоры с регулируемой скоростью с более узкими диапазонами регулирования позволяют устанавливать более низкие уставки давления в системе. Точные системы управления способны поддерживать более низкое среднее давление без снижения минимальных системных требований.

Это гарантировало, что колебания не будут ниже минимальных требований к системе. Сегодня более быстрые и точные микропроцессорные системы управления и компрессоры с регулируемой скоростью с более узкими диапазонами регулирования позволяют устанавливать более низкие уставки давления в системе. Точные системы управления способны поддерживать более низкое среднее давление без снижения минимальных системных требований.

Эмпирическое правило для систем в диапазоне 100 фунтов на кв. дюйм заключается в том, что при увеличении давления нагнетания на каждые 2 фунта на кв. дюйм потребление энергии увеличивается примерно на 1 процент при полном выходном потоке (проверьте рабочие характеристики для центробежных и двухступенчатых винтовых компрессоров с впрыском смазки). ). Существует также еще одно наказание за превышение необходимого давления. Повышение давления нагнетания компрессора увеличивает потребность в каждом нерегулируемом использовании, включая утечки, открытую продувку и т. д. Хотя это зависит от завода, нерегулируемое использование обычно достигает 30-50 процентов потребности в воздухе. Для систем в диапазоне 100 фунтов на кв. дюйм с нерегулируемым использованием на 30–50 процентов увеличение давления в коллекторе на 2 фунта на кв. дюйм увеличит потребление энергии примерно еще на 0,6–1,0 процента из-за дополнительного потребления нерегулируемого воздуха. Комбинированный эффект приводит к общему увеличению энергопотребления примерно на 1,6–2 процента на каждые 2 фунта на квадратный дюйм увеличения давления нагнетания для системы в диапазоне 100 фунтов на квадратный дюйм при нерегулируемом использовании на 30–50 процентов.

Для систем в диапазоне 100 фунтов на кв. дюйм с нерегулируемым использованием на 30–50 процентов увеличение давления в коллекторе на 2 фунта на кв. дюйм увеличит потребление энергии примерно еще на 0,6–1,0 процента из-за дополнительного потребления нерегулируемого воздуха. Комбинированный эффект приводит к общему увеличению энергопотребления примерно на 1,6–2 процента на каждые 2 фунта на квадратный дюйм увеличения давления нагнетания для системы в диапазоне 100 фунтов на квадратный дюйм при нерегулируемом использовании на 30–50 процентов.

Необходимо соблюдать осторожность при снижении среднего давления в коллекторе системы, поскольку резкие резкие изменения нагрузки могут привести к падению давления ниже минимальных требований, что может привести к неправильной работе оборудования. Этих проблем можно избежать при тщательном согласовании средств управления системой и емкости хранилища.

Элементы управления и производительность системы

Немногие воздушные системы постоянно работают с полной нагрузкой. Поэтому производительность при частичной нагрузке имеет решающее значение и в первую очередь зависит от типа компрессора и стратегии управления. Тип управления, указанный для данной системы, во многом определяется типом используемого компрессора и профилем потребности объекта. Если в системе есть один компрессор с очень стабильной нагрузкой, может подойти простая система управления компрессором. С другой стороны, сложная система с несколькими компрессорами, меняющимся спросом и многими типами конечного использования потребует более сложной стратегии. В любом случае, следует уделить особое внимание выбору управления как компрессором, так и системой, поскольку они могут быть наиболее важными факторами, влияющими на производительность и эффективность системы.

Поэтому производительность при частичной нагрузке имеет решающее значение и в первую очередь зависит от типа компрессора и стратегии управления. Тип управления, указанный для данной системы, во многом определяется типом используемого компрессора и профилем потребности объекта. Если в системе есть один компрессор с очень стабильной нагрузкой, может подойти простая система управления компрессором. С другой стороны, сложная система с несколькими компрессорами, меняющимся спросом и многими типами конечного использования потребует более сложной стратегии. В любом случае, следует уделить особое внимание выбору управления как компрессором, так и системой, поскольку они могут быть наиболее важными факторами, влияющими на производительность и эффективность системы.

Интернет вещей и системы управления сжатым воздухом — запись вебинараЗагрузите слайды и посмотрите запись БЕСПЛАТНОЙ веб-трансляции, чтобы узнать:

Пригласить меня на вебинар |

Стратегии управления отдельными компрессорами

За прошедшие годы производители компрессоров разработали ряд различных стратегий управления. Такие элементы управления, как пуск/останов и загрузка/разгрузка, реагируют на снижение потребности в воздухе, повышение давления нагнетания компрессора путем выключения или разгрузки компрессора, чтобы он не подавал воздух в течение определенного периода времени. Модулирующий вход и многоступенчатое управление позволяют компрессору работать с частичной нагрузкой и подавать меньшее количество воздуха в периоды пониженной потребности.

Такие элементы управления, как пуск/останов и загрузка/разгрузка, реагируют на снижение потребности в воздухе, повышение давления нагнетания компрессора путем выключения или разгрузки компрессора, чтобы он не подавал воздух в течение определенного периода времени. Модулирующий вход и многоступенчатое управление позволяют компрессору работать с частичной нагрузкой и подавать меньшее количество воздуха в периоды пониженной потребности.

Пуск/Стоп . Старт/стоп — простейшее из доступных средств управления, которое можно применять как к поршневым, так и к винтовым компрессорам. Двигатель, приводящий в движение компрессор, включается или выключается в зависимости от давления нагнетания машины. Как правило, простое реле давления подает сигнал пуска/останова двигателя. Этот тип управления не следует использовать в приложениях с частыми циклами, поскольку повторные пуски приведут к перегреву двигателя, а другие компоненты компрессора потребуют более частого обслуживания. Эта схема управления обычно используется только для приложений с очень низкими рабочими циклами для компрессоров мощностью 25 л.с. и ниже. Его преимущество заключается в том, что мощность используется только во время работы компрессора, но это компенсируется необходимостью сжатия до более высокого давления в ресивере, чтобы воздух мог втягиваться из ресивера, когда компрессор остановлен.

Эта схема управления обычно используется только для приложений с очень низкими рабочими циклами для компрессоров мощностью 25 л.с. и ниже. Его преимущество заключается в том, что мощность используется только во время работы компрессора, но это компенсируется необходимостью сжатия до более высокого давления в ресивере, чтобы воздух мог втягиваться из ресивера, когда компрессор остановлен.

Загрузка/выгрузка . Управление нагрузкой/разгрузкой, также известное как управление постоянной скоростью, позволяет двигателю работать непрерывно, но разгружает компрессор при достаточном давлении нагнетания. Производители компрессоров используют разные стратегии для разгрузки компрессора, но в большинстве случаев ненагруженный винтовой компрессор будет потреблять 15-35 процентов мощности при полной нагрузке, не выполняя при этом никакой полезной работы. В результате некоторые схемы управления загрузкой/разгрузкой могут оказаться неэффективными.

Регуляторы модуляции . Модулирующее (дроссельное) управление на входе позволяет изменять мощность компрессора в соответствии с требованиями к расходу. Дросселирование обычно осуществляется путем закрытия впускного клапана, тем самым ограничивая поступление воздуха в компрессор. Эта схема управления применяется к центробежным винтовым компрессорам и винтовым компрессорам с впрыском смазки. Этот метод управления нельзя использовать на поршневых винтовых компрессорах или винтовых компрессорах без смазки, а применительно к винтовым компрессорам с впрыском смазки он является неэффективным средством изменения производительности компрессора. При использовании на центробежных компрессорах достигаются более эффективные результаты, особенно при использовании входных направляющих лопаток, которые направляют воздух в том же направлении, что и крыльчатка. Однако степень снижения емкости ограничена потенциалом скачка напряжения и минимальной пропускной способностью.

Модулирующее (дроссельное) управление на входе позволяет изменять мощность компрессора в соответствии с требованиями к расходу. Дросселирование обычно осуществляется путем закрытия впускного клапана, тем самым ограничивая поступление воздуха в компрессор. Эта схема управления применяется к центробежным винтовым компрессорам и винтовым компрессорам с впрыском смазки. Этот метод управления нельзя использовать на поршневых винтовых компрессорах или винтовых компрессорах без смазки, а применительно к винтовым компрессорам с впрыском смазки он является неэффективным средством изменения производительности компрессора. При использовании на центробежных компрессорах достигаются более эффективные результаты, особенно при использовании входных направляющих лопаток, которые направляют воздух в том же направлении, что и крыльчатка. Однако степень снижения емкости ограничена потенциалом скачка напряжения и минимальной пропускной способностью.

Модуляция впускного клапана, используемая в ротационных воздушных компрессорах с впрыском смазочного материала, позволяет регулировать производительность компрессора в соответствии с потребностями. Регулирующий клапан измеряет давление в системе или на выходе в заданном диапазоне (обычно около 10 фунтов на кв. дюйм) и посылает пропорциональное давление для управления впускным клапаном. Закрытие (или дросселирование) впускного клапана вызывает перепад давления на нем, уменьшая входное давление в компрессоре и, следовательно, массовый расход воздуха. Поскольку давление на входе в компрессор снижается, а давление нагнетания немного увеличивается, степень сжатия увеличивается, так что экономия энергии несколько ограничивается. Модуляция впускного клапана обычно ограничивается диапазоном от 100 процентов до примерно 40 процентов от номинальной производительности, после чего давление нагнетания достигает давления полной нагрузки плюс 10 фунтов на кв. система. В этот момент компрессор может полностью разгрузиться, как описано выше для компрессора, использующего управление нагрузкой/разгрузкой.

Регулирующий клапан измеряет давление в системе или на выходе в заданном диапазоне (обычно около 10 фунтов на кв. дюйм) и посылает пропорциональное давление для управления впускным клапаном. Закрытие (или дросселирование) впускного клапана вызывает перепад давления на нем, уменьшая входное давление в компрессоре и, следовательно, массовый расход воздуха. Поскольку давление на входе в компрессор снижается, а давление нагнетания немного увеличивается, степень сжатия увеличивается, так что экономия энергии несколько ограничивается. Модуляция впускного клапана обычно ограничивается диапазоном от 100 процентов до примерно 40 процентов от номинальной производительности, после чего давление нагнетания достигает давления полной нагрузки плюс 10 фунтов на кв. система. В этот момент компрессор может полностью разгрузиться, как описано выше для компрессора, использующего управление нагрузкой/разгрузкой.

Двойное управление/автоматическое двойное управление. Для небольших поршневых компрессоров двойное управление позволяет выбирать либо Пуск/Останов, либо Загрузка/Разгрузка. Для винтовых компрессоров с впрыском смазочного материала автоматическое двойное управление обеспечивает модуляцию предварительно установленной пониженной производительности с последующей разгрузкой с добавлением таймера выбега для остановки компрессора после работы без нагрузки в течение заданного времени.

Для винтовых компрессоров с впрыском смазочного материала автоматическое двойное управление обеспечивает модуляцию предварительно установленной пониженной производительности с последующей разгрузкой с добавлением таймера выбега для остановки компрессора после работы без нагрузки в течение заданного времени.

Переменный рабочий объем. Некоторые компрессоры предназначены для работы в двух или более условиях частичной нагрузки. С такой схемой управления можно точно контролировать выходное давление, не требуя пуска/останова компрессора или нагрузки/разгрузки.

Компрессоры поршневые бывают двухступенчатыми (пуск/стоп или нагрузка/разгрузка), трехступенчатыми (0%, 50%, 100%) или пятиступенчатыми (0%, 25%, 50%, 75%, 100 %) контроль. Эти схемы управления обычно демонстрируют почти прямую зависимость между потребляемой мощностью двигателя и нагрузочной способностью.

Некоторые винтовые компрессоры с впрыском смазочного материала могут изменять степень сжатия (коэффициент) с помощью золотниковых или поворотных клапанов. Обычно они применяются в сочетании с регулирующими впускными клапанами для обеспечения более точного регулирования давления с повышенной эффективностью при частичной нагрузке.

Обычно они применяются в сочетании с регулирующими впускными клапанами для обеспечения более точного регулирования давления с повышенной эффективностью при частичной нагрузке.

Преобразователи частоты. Переменная скорость принята в качестве эффективного средства управления производительностью ротационного компрессора с использованием встроенных частотно-регулируемых приводов переменного тока или приводов постоянного тока с переключаемым реактивным сопротивлением. Давление нагнетания компрессора может поддерживаться в пределах +/- 1 psi в широком диапазоне мощностей, что позволяет дополнительно экономить энергию системы.

Винтовые компрессоры с приводом с фиксированной скоростью можно останавливать и запускать только определенное количество раз в течение заданного периода времени. В зависимости от используемой схемы управления вместо остановки компрессора он будет разгружен, дросселирован или рабочий объем компрессора будет варьироваться в тех случаях, когда потребность в воздухе меняется с течением времени. В некоторых случаях эти методы управления могут быть неэффективным способом изменения производительности компрессора. Компрессоры, оснащенные регуляторами привода с регулируемой скоростью, постоянно регулируют скорость приводного двигателя в соответствии с изменяющимися потребностями.

В некоторых случаях эти методы управления могут быть неэффективным способом изменения производительности компрессора. Компрессоры, оснащенные регуляторами привода с регулируемой скоростью, постоянно регулируют скорость приводного двигателя в соответствии с изменяющимися потребностями.

В ротационном компрессоре прямого вытеснения рабочий объем прямо пропорционален скорости вращения входного вала винтовой части. Однако важно отметить, что при постоянном давлении нагнетания, если бы КПД оставался постоянным во всем диапазоне скоростей, требуемый входной крутящий момент оставался бы постоянным, в отличие от требований динамических компрессоров, вентиляторов или насосов. Фактический КПД также может падать на более низких скоростях, что требует увеличения крутящего момента. В настоящее время для удовлетворения этих потребностей доступны электродвигатели и контроллеры, но необходимо учитывать их эффективность и коэффициент мощности на пониженных скоростях.

Air Compressor Technology Ежемесячный электронный информационный бюллетень С акцентом на Оптимизация со стороны предложения профилированы технологии воздушных компрессоров и системы управления компрессорами. Получать электронную рассылку |

Управление несколькими компрессорами

В системах с несколькими компрессорами используются более сложные средства управления для управления работой компрессоров и подачей воздуха в систему. Сетевые элементы управления используют встроенные микропроцессоры управления компрессором, связанные вместе, чтобы сформировать цепочку связи, которая принимает решения об остановке / запуске, загрузке / разгрузке, модуляции, изменении рабочего объема и скорости. Обычно один компрессор берет на себя ведущую роль, а остальные подчиняются командам от этого компрессора. Главные средства управления системой координируют все функции, необходимые для оптимизации использования сжатого воздуха. Главные элементы управления системой имеют множество функциональных возможностей, включая возможность мониторинга и управления всеми компонентами системы, а также анализ тенденций данных для улучшения функций обслуживания и минимизации эксплуатационных расходов. Другие системные контроллеры, такие как контроллеры давления/расхода, также могут существенно улучшить производительность некоторых систем.

Другие системные контроллеры, такие как контроллеры давления/расхода, также могут существенно улучшить производительность некоторых систем.

Управление сетью. Сетевые элементы управления используют встроенные микропроцессоры управления компрессором, связанные вместе, чтобы сформировать цепочку связи, которая принимает решения об остановке / запуске, загрузке / разгрузке, модуляции, изменении рабочего объема и скорости. Обычно один компрессор берет на себя ведущую роль, а остальные подчиняются командам от этого компрессора.

Менее сложные сетевые средства управления используют каскадную схему уставок для управления системой в целом. В этих системах можно обойтись без компрессоров с частичной нагрузкой, но по-прежнему может возникать проблема приближения к минимальному требуемому давлению для производства, поскольку добавляется все больше и больше компрессоров и увеличивается диапазон уставок нагрузки и разгрузки компрессора.

Более сложные системы сетевого управления используют единую логику уставки для принятия оперативных решений о пуске/остановке и т. д. В системах с объемными компрессорами (поршневыми, винтовыми и т. д.) все компрессоры сохраняются. с полной нагрузкой, за исключением одного компрессора, который работает в режиме частичной нагрузки, характерном для конструкции машины.

д. В системах с объемными компрессорами (поршневыми, винтовыми и т. д.) все компрессоры сохраняются. с полной нагрузкой, за исключением одного компрессора, который работает в режиме частичной нагрузки, характерном для конструкции машины.

Три основных недостатка систем управления сетью:

• Они способны управлять только воздушными компрессорами,

• Они не могут быть объединены в сеть с удаленными компрессорными без главного управления какого-либо типа, и

• Обычно они работают только с компрессорами той же марки и конфигурации из-за проблем совместимости микропроцессоров.

Может потребоваться дорогостоящая модернизация или модернизация, чтобы компрессоры разных марок или более старые версии той же марки работали в системе. В некоторых случаях модернизация невозможна, и в схеме управления нельзя использовать компрессоры другой марки или устаревшие компрессоры.

Нет сетевых средств управления, которые могли бы координировать управление винтовыми, поршневыми и центробежными компрессорами как одной системой. Для этого необходимы главные средства управления системой, особенно если есть желание контролировать и эксплуатировать компрессоры, системы охлаждения, осушители, фильтры, ловушки, хранилища, регуляторы давления/расхода и любую другую часть системы сжатого воздуха, которую может использовать предприятие. может потребоваться включить в схему управления.

Для этого необходимы главные средства управления системой, особенно если есть желание контролировать и эксплуатировать компрессоры, системы охлаждения, осушители, фильтры, ловушки, хранилища, регуляторы давления/расхода и любую другую часть системы сжатого воздуха, которую может использовать предприятие. может потребоваться включить в схему управления.

Основные средства управления системой. Если сложность превышает возможности локального и сетевого управления, требуется системное главное управление для координации всех функций, необходимых для оптимизации использования сжатого воздуха. Главные элементы управления системой имеют множество функциональных возможностей, включая возможность мониторинга и управления всеми компонентами системы, а также анализ тенденций данных для улучшения функций обслуживания и минимизации эксплуатационных расходов. Мастер системы управляет интерфейсом со всеми марками и типами воздушных компрессоров и может координировать работу вспомогательных компрессорных, разбросанных по всему предприятию или в разных зданиях промышленного городка. Основная функция этих элементов управления, как и сетевых элементов управления, заключается в согласованной работе системы с несколькими компрессорами. «Центральные системы управления производительностью, приводимые в действие давлением, в основном являются реактивными по своей природе, что означает, что независимо от времени отклика никакие действия не могут быть предприняты до тех пор, пока что-то не произойдет». Ван Ормер говорит: «В недавно разработанных центральных системах управления воздухом существует тенденция использования системного давления в сочетании с данными, основанными на расходе, для создания более проактивных систем. Объединение многих критических входных данных в программный анализ, таких как положение нагрузки агрегата, удельная мощность и, особенно для компрессоров с массовым расходом, условия окружающей среды и впуска, часто позволяет проводить своевременную корректировку до фактического события, еще больше оптимизируя систему. Используется много входных данных действий.

Основная функция этих элементов управления, как и сетевых элементов управления, заключается в согласованной работе системы с несколькими компрессорами. «Центральные системы управления производительностью, приводимые в действие давлением, в основном являются реактивными по своей природе, что означает, что независимо от времени отклика никакие действия не могут быть предприняты до тех пор, пока что-то не произойдет». Ван Ормер говорит: «В недавно разработанных центральных системах управления воздухом существует тенденция использования системного давления в сочетании с данными, основанными на расходе, для создания более проактивных систем. Объединение многих критических входных данных в программный анализ, таких как положение нагрузки агрегата, удельная мощность и, особенно для компрессоров с массовым расходом, условия окружающей среды и впуска, часто позволяет проводить своевременную корректировку до фактического события, еще больше оптимизируя систему. Используется много входных данных действий. См. статью Compressed Air Management Systems, Compressed Air Best Practices Magazine, октябрь 2009 г.».

См. статью Compressed Air Management Systems, Compressed Air Best Practices Magazine, октябрь 2009 г.».

Наименее сложные модели имеют несколько функций, упомянутых выше, или вообще не имеют их, и используют каскадную логику уставок для управления компрессорами. Самые сложные и современные главные системы управления используют единую логику управления с динамическим анализом скорости изменения для принятия решений о том, как система сжатого воздуха реагирует на изменения. Эти изменения могут происходить на стороне спроса, предложения или в условиях окружающей среды — все они влияют на производительность системы и играют роль в том, как система должна реагировать. Некоторым из них требуется кратковременная поддержка, например дополнительное хранилище.

Управление несколькими компрессорами с помощью частотного преобразователя

Управление несколькими компрессорами в системе, включающей компрессоры с фиксированной скоростью и компрессоры с частотным преобразователем, требует особого подхода, чтобы избежать непреднамеренных проблем с системой и управлением.

В статьях об оценке системы подробно описывается, какие элементы управления компрессором позволяют потреблять кВтч в соответствии с потребностями системы.

В статьях об оценке системы подробно описывается, какие элементы управления компрессором позволяют потреблять кВтч в соответствии с потребностями системы.

Всего комментариев: 0