Синтер порошок: АЛМИР Порошок полировальный для мрамора SYNTER ABRESSA (Синтер Абресса) 5,00 кг

Содержание

Синтез порошка фосфата кальция из лактата кальция и гидрофосфата аммония для получения биокерамики — статья

В связи с техническими работами в центре обработки данных, возможность загрузки и скачивания файлов временно недоступна.

скрыть

Синтез порошка фосфата кальция из лактата кальция и гидрофосфата аммония для получения биокерамикистатья

Статья опубликована в журнале из списка RSCI Web of Science

Статья опубликована в журнале из перечня ВАК

Дата последнего поиска статьи во внешних источниках: 17 октября 2017 г.

- Авторы:

Сафронова Т.В.,

Путляев В.И.,

Андреев М.Д.,

Филиппов Я.

Ю.,

Ю.,Кнотько А.В.,

Шаталова Т.Б.,

Евдокимов П.В.

- Журнал:

Неорганические материалы - Том:

53 - Номер:

8 - Год издания:

2017 - Первая страница:

874 - Последняя страница:

884 - DOI:

10.7868/S0002337X17080139 - Аннотация:

Кальций-фосфатный порошок синтезирован из 0. 25, 0.5, 1.0 М водных растворов лактата кальцияи гидрофосфата аммония без регулирования рН при соотношении Са/Р = 1. По данным РФА, фазо-вый состав порошков после синтеза представлен брушитом CaHPO4. 2h3O и октакальциевым фос-фатом Ca8(НPO4)2(PO4)4. 5h3O. После термообработки при 500–700 °С вследствие деструкции сопут-ствующего продукта реакции порошки были окрашены в серый цвет. Порошки после термообработкипри 500–700 °С состояли в основном из γ-Са2Р2О7. Фазовый состав керамики, полученной из синте-зированных порошков, после обжига при 1100 °С был представлен β-Са2Р2О7 и β-Са3(РО4)2.Ключевые слова: синтез, лактат кальция, брушит, октакальциевый фосфат, сопутствующий продуктреакции, пирофосфат кальция, трикальцийфосфат, биокерамика

25, 0.5, 1.0 М водных растворов лактата кальцияи гидрофосфата аммония без регулирования рН при соотношении Са/Р = 1. По данным РФА, фазо-вый состав порошков после синтеза представлен брушитом CaHPO4. 2h3O и октакальциевым фос-фатом Ca8(НPO4)2(PO4)4. 5h3O. После термообработки при 500–700 °С вследствие деструкции сопут-ствующего продукта реакции порошки были окрашены в серый цвет. Порошки после термообработкипри 500–700 °С состояли в основном из γ-Са2Р2О7. Фазовый состав керамики, полученной из синте-зированных порошков, после обжига при 1100 °С был представлен β-Са2Р2О7 и β-Са3(РО4)2.Ключевые слова: синтез, лактат кальция, брушит, октакальциевый фосфат, сопутствующий продуктреакции, пирофосфат кальция, трикальцийфосфат, биокерамика - Добавил в систему:

Сафронова Татьяна Викторовна

Прикрепленные файлы

| № | Имя | Описание | Имя файла | Размер | Добавлен |

|---|

SLS-технология

© 2019 3D Laboratory

| Заказать |

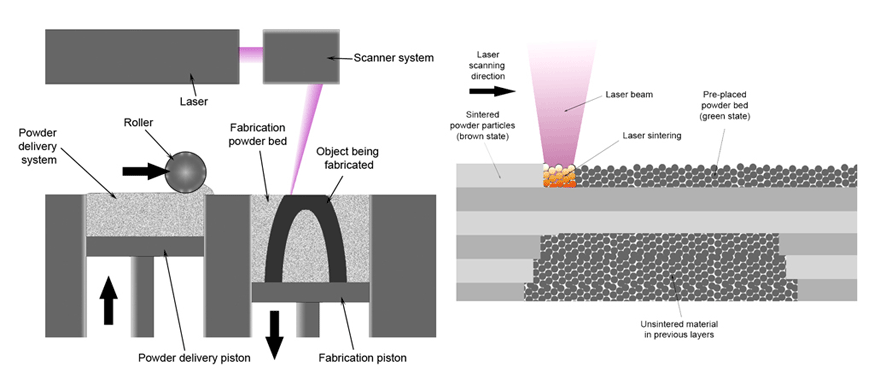

SLS (Selective Laser Sintering) – селективное лазерное спекание – распространённый метод трёхмерной печати, использующий в качестве расходных материалов сыпучие порошковые вещества.

Краткий экскурс в историю SLS-технологии

SLS-технология берёт своё начало в 80-х годах 20-го века. Двое исследователей Джозеф Биман и Карл Декард создали принтер в Техасском университете в Остине. Все разработки финансировались Агентством передовых оборонных исследовательских проектов США (DARPA). В 1989 году технология была запатентована фирмой DTM Corporation, обладающей эксклюзивными правами, но в 2001 году конкурирующая фирма 3D Systems выкупила компанию DTM Corporation. Патент действовал до 28 ноября 2014 года и после стал общедоступным, так как срок его действия не стали продлевать.

Джозеф Биман и Карл Декард / Austin American Newspaper. 1987

Области применения SLS-технологии

Охват применения данной технологии довольно широк: начиная от создания дизайнерских элементов интерьера и заканчивая изготовлением промышленных деталей, использующихся в авиастроении.

Основные сферы использования SLS-технологии:

- Авиакосмическая промышленность;

- Промышленный дизайн;

- Строительство;

- Архитектура;

- Искусство;

- Инженерная отрасль

В большинстве случаев с помощью SLS-технологии создаются высококачественные прототипы. Перед тем как запускать в серию производство какого-либо изделия многие компании заказывают тестовые образцы, которые создаются с помощью 3D-принтера. Также прототипы требуются для наглядной демонстрации заказчикам будущих изделий. Если качественно обработать распечатанные прототипы, их сложно будет отличить от литых деталей.

Перед тем как запускать в серию производство какого-либо изделия многие компании заказывают тестовые образцы, которые создаются с помощью 3D-принтера. Также прототипы требуются для наглядной демонстрации заказчикам будущих изделий. Если качественно обработать распечатанные прототипы, их сложно будет отличить от литых деталей.

SLS-технология используется для изготовления:

- Полностью функциональных прототипов

- Мастер моделей

- Мелкосерийной продукции

Кронштейн, изготовленный по SLS-технологии

Какими особенностями обладает SLS-технология?

С использованием SLS-технологии возможно изготавливать изделия сложной геометрии. Так как в процессе печати пластиковый порошок, не участвующий в спекании детали, служит аналогом поддерживающей структуры. Он не позволяет нависающим элементам печатаемого изделия опускаться под действием силы тяжести , а также защищает заготовку детали от резкого перепада температур.

Такой принцип позволяет создавать изделия сложной конфигурации, содержащей множество скрытых полостей. SLS-технология является не просто альтернативой традиционным методам производства, она открывает новые возможности для инженеров.

Уникальность технологии проявляется в том, что с её помощью можно создавать новые более сложные формы изделий, которые невозможно произвести другими методами.

Упрощенная схема построения изделия по технологии SLS

Этапы технологического процесса селективного лазерного спекания:

- В специальной программе (Слайсере) отображается камера 3D-принтера, в которой размещаются 3D-модели будущих деталей.

- Загруженные в программу модели послойно разрезаются и формируются команды для управления элементами принтера.

- Материал, находящийся в принтере, разогревается до температуры, близкой к температуре плавления.

- Порошок подаётся на платформу в камеру принтера, где разравнивается специальным ножом или валиком на заданную толщину слоя.

- Лазерный луч послойно спекает порошок в необходимых участках, воссоздавая сечение 3D-модели будущего изделия.

- После каждого спекания платформа в камере построения опускается ниже на толщину слоя.

- На следующий слой снова подаётся и разравнивается порошок.

- Процедура повторяется, пока не получится готовое изделие.

- Затем из камеры извлекаются изделия и очищаются от остатков порошка.

- Если требуется, производят дополнительную постобработку.

Недостатки SLS-технологии:

- Готовые изделия имеют пористую структуру и шероховатую поверхность. Чтобы избежать впитывания влаги, необходимо покрывать их лаком.

- Производство изделий с помощью SLS-печати может нанести вред здоровью человека, так как в качестве расходного материала используются мелкодисперсные порошки. При работе с данной технологией важно соблюдать определённые правила: оборудование должно быть размещено в помещении с хорошей системой вентиляции и кондиционирования воздуха, люди, участвующие в процессе изготовления, должны быть одеты в специальные костюмы и маски, защищающие дыхательные пути от попадания в них порошка.

- Данная технология довольно сложная и требует дорогостоящие расходные материалы и оборудование. Обслуживание и ремонт печатающих установок также являются финансово затратными.

Образец постобработки детали, изготовленной по SLS-технологии

| узнать стоимость |

| вернуться на главную |

Что такое спеченный металл?

Когда вы начинаете исследовать, как изготавливаются детали из порошкового металла, важно знать о спеченном металле. Многое из того, что нам больше всего нравится в порошковой металлургии, можно проследить до процесса спекания .

Что такое спеченный металл? К счастью, несмотря на то, что мелкие детали довольно сложны, основы легко понять. Продолжайте читать, чтобы не только лучше понять спеченные детали, но и узнать, как процесс порошковой металлургии может создавать высокопрочные детали, пригодные для гораздо большего числа применений, чем вы думаете.

Что такое металлокерамическая деталь?

Чтобы сделать небольшие металлические детали, их нужно проткнуть, подтолкнуть и (обычно) немного нагреть. Металл упрям, и спекание помогает убедиться, что порошок ведет себя после того, как ваша деталь будет сформирована .

Процесс спекания в порошковой металлургии (ПМ) включает нагревание уплотненного порошка для сплавления частиц, что приводит к получению более твердой и прочной детали . В то время как процесс уплотнения выполняет большую часть работы, физического давления, создаваемого в прессе, недостаточно для создания окончательного, готового к работе компонента. Спекание — это то, что следует за ним — последний важный шаг в производстве детали из порошкового металла, на которую вы можете положиться.

До и во время процесса спекания порошкового металла

Чтобы получить более четкое представление о том, как спекание связано с ПМ, давайте начнем с начала процесса спекания порошкового металла:

1.

Выбор состава порошка

Выбор состава порошка

После разговора с вами о ваши требования к производительности, ваш производитель выберет состав порошка, который даст правильные результаты.

Порошковая смесь будет включать основные вещества, которые вам нужны, такие как железо, никель, молибден и/или медь. Он также будет включать другие вещества, такие как смазки, для улучшения потока порошка в матрицу. Смазочные материалы удаляются путем испарения и нагревания перед спеканием в процессе с одной печью.

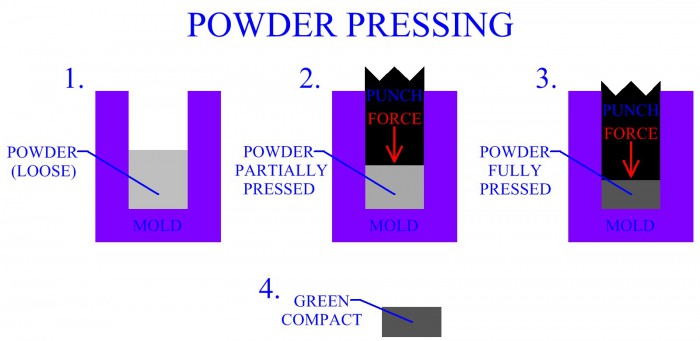

2. Уплотнение

После того, как порошок засыпан в пресс-форму, ее прижимают с большим усилием, чтобы зафиксировать порошок. Давление создает соединения, достаточно прочные, чтобы их можно было назвать «зеленой силой». Зеленая деталь точно не раскрошится в руках, но ее все же нужно доработать спеканием для достижения оптимальной прочности и твердости.

3. Спекание

Спекание осуществляется путем помещения деталей в довольно жаркую печь. Цель состоит в том, чтобы контролировать температуру, чтобы она достигла чуть ниже точки плавления основного металла ваших деталей… но не совсем. В процессе спекания частицы металла соединяются вместе, поэтому вы получаете деталь, которая делает то, что вам нужно.

Цель состоит в том, чтобы контролировать температуру, чтобы она достигла чуть ниже точки плавления основного металла ваших деталей… но не совсем. В процессе спекания частицы металла соединяются вместе, поэтому вы получаете деталь, которая делает то, что вам нужно.

Спекание против. Плавление

Легко предположить, что они очень похожи, но между спеканием и плавлением есть явные различия.

При плавлении металл нагревается настолько, что превращается из твердого в жидкое . Спекание отличается тем, что процесс нагрева строго контролируется. Вы получаете улучшенные свойства, которые вам нужны, без плавления металла. Одна из замечательных особенностей спекания заключается в том, что вы можете легко изготавливать детали из металлов с высокой температурой плавления.

При правильном спекании можно добиться многого, в том числе:

- Устранение смазочных материалов из прессованного порошка

- Уменьшение количества кислорода на поверхности порошка

- Создание спеченных шейок между частицами, уменьшение пор и повышение прочности

- Частичная или полная диффузия других элементов в смеси, таких как никель, медь и графит

Последние два пункта имеют ключевое значение для заказчика. Эти шаги — то, что производит лучшие свойства для вашей части.

Эти шаги — то, что производит лучшие свойства для вашей части.

Высокотемпературное спекание

Обычное спекание и высокотемпературное спекание — это разные оттенки одного и того же цвета.

На наш взгляд, чтобы спекание считалось высокотемпературным, оно должно происходить примерно на 100-250 °F (в случае материалов с высоким содержанием железа) выше, чем стандартная температура спекания для определенного металла. Для тяжелых металлов типичная температура составляет 2050 ° F. Высокотемпературное спекание дороже, чем обычное спекание, потому что вы платите за дополнительную мощность от оборудования производителя.

Однако дополнительные затраты могут привести к свойствам металлического порошка иначе не доступен . Одно исследование показало, что детали, подвергнутые высокотемпературному спеканию, улучшаются следующим образом:

- Повышение прочности на растяжение на 30 %

- Повышение усталостной прочности при изгибе на 15%

- Увеличение энергии удара на 50%

Это всего одно исследование, но тем не менее результаты были впечатляющими, и мы видели аналогичные результаты в нашем здании. Тем не менее, следует учитывать несколько потенциальных недостатков:

Тем не менее, следует учитывать несколько потенциальных недостатков:

- Печи для высокотемпературного спекания намного дороже, чем обычные печи, и эти расходы перекладываются на покупателя.

- Детали, которые спекаются при высоких температурах, могут дать усадку больше, чем ожидалось, поэтому ваш производитель должен планировать это соответствующим образом.

Другие достижения в порошковой металлургии

Сегодня несколько избранных поставщиков порошковой металлургии выходят за пределы температур, обычно считающихся высокотемпературным спеканием. То, что мы сейчас называем сверхвысокотемпературным спеканием, дополнительно улучшает свойства спеченного металла за счет повышения температуры до 2450-2500 °F.

Чтобы узнать больше о спекании или о том, как ваш проект может сочетать способность ПМ к формированию сетки с упрочняющей способностью спекания для улучшения характеристик детали, спросите инженера ниже. Или, чтобы продолжить обучение самостоятельно, ознакомьтесь с соответствующими ресурсами ниже.

Связанные ресурсы

- Материалы PM: визуальная блок-схема возможностей

- Что такое спеченный магнитомягкий материал?

- Может ли спекание или пайка пайкой повысить производительность вашей детали?

(Примечание редактора: эта статья была первоначально опубликована в сентябре 2019 г. и недавно была обновлена.)

Что такое спекание? (Полное руководство)

Спекание, также называемое «фриттажем», представляет собой процесс формирования твердой массы материала под действием тепла и давления без плавления до точки разжижения. В этом процессе атомы в материалах диффундируют через границы частиц и сливаются в одно целое. Спекание происходит естественным образом в месторождениях полезных ископаемых и используется в качестве производственного процесса для материалов, включая керамику, металлы и пластмассы.

Поскольку температура спекания не достигает точки плавления материала, его часто используют для материалов с высокой температурой плавления, таких как молибден и вольфрам.

Порошковая металлургия – это изучение спекания с использованием процессов, связанных с порошком.

Содержание

Нажмите на ссылки ниже, чтобы перейти к разделу руководства:

- Что такое процесс спекания?

- Как это работает?

- Типы

- Преимущества

- Где используется?

- Часто задаваемые вопросы

- Заключение

Спекание – это процесс термообработки, при котором сыпучий материал подвергается воздействию высокой температуры и давления с целью его уплотнения в твердый кусок. Это похоже на то, как кубики льда слипаются в стакане с водой из-за разницы температур между льдом и водой, или когда вы сталкиваете снег вместе, чтобы сформировать компактный снежный ком.

Тепло и давление, необходимые для процесса спекания, меньше температуры плавления материала.

Точно так же, как у материала есть точка плавления, у него также будет желаемая температура спекания, при которой тепла и давления достаточно, чтобы уменьшить пористые пространства между частицами материала и сжать разрыхленный материал в твердый комок.

Такое использование давления и тепла естественным образом происходит в месторождениях полезных ископаемых в недрах Земли, а также в ледниковых образованиях.

Спекание используется для улучшения свойств материала, включая тепло- и электропроводность, прочность и целостность материала, а также прозрачность.

Существует несколько типов спекания, в зависимости от соединяемого материала или конкретного процесса спекания, а именно:

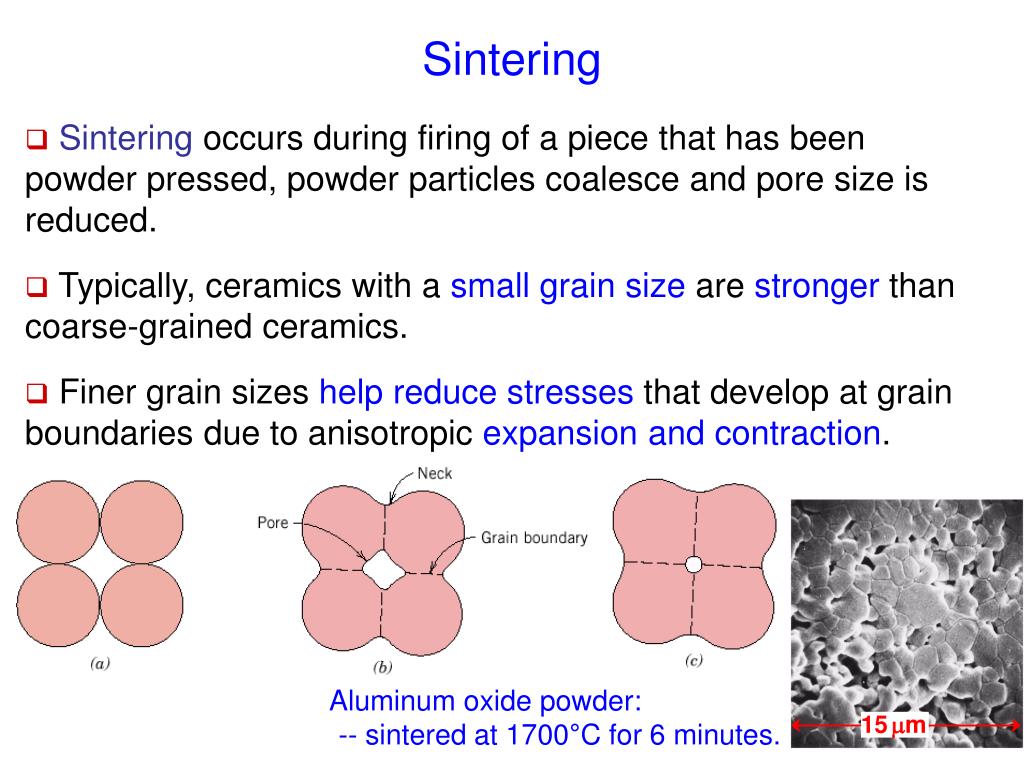

Керамическое спекание

Спекание используется при производстве керамических изделий, включая гончарные изделия. Поскольку некоторые керамические материалы имеют более низкий индекс пластичности и сродство к воде, чем глина, перед спеканием в них необходимо добавлять органические добавки. Процесс связан с усадкой материала по мере того, как стеклофазы вытекают после достижения температуры перехода, и порошкообразная структура материала уплотняется, уменьшая пористость материала. Процесс осуществляется за счет использования высоких температур, хотя это может быть связано с другими силами, такими как давление или электрические токи. Давление является наиболее распространенным дополнительным фактором, хотя «спекание без давления» возможно с градуированными металлокерамическими композитами наряду с добавкой наночастиц для спекания и технологией объемного формования. Горячее изостатическое прессование — это вариант спекания, который используется для создания трехмерных форм.

Давление является наиболее распространенным дополнительным фактором, хотя «спекание без давления» возможно с градуированными металлокерамическими композитами наряду с добавкой наночастиц для спекания и технологией объемного формования. Горячее изостатическое прессование — это вариант спекания, который используется для создания трехмерных форм.

Спекание металлического порошка

Большинство металлов можно спекать, особенно чистые металлы, в вакууме, где не может произойти загрязнения поверхности. При спекании металлического порошка, например порошка железа, при атмосферном давлении следует использовать защитный газ. Спекание может привести к уменьшению общего объема материала, поскольку плотность увеличивается, и материал заполняет пустоты до того, как на заключительных стадиях атомы металла перемещаются вдоль границ кристаллов и сглаживают стенки пор из-за поверхностного натяжения. Спекание в жидком состоянии происходит, когда хотя бы один (но не все) материал находится в жидком состоянии. Этот метод, который до сих пор считается порошковой металлургией, используется для производства карбида вольфрама и цементированного карбида. Спеченный металлический порошок используется в самых разных областях: от изготовления подшипников и ювелирных изделий до тепловых труб и даже патронов для дробовика. Спекание также является одним из немногих жизнеспособных вариантов производства материалов с высокой температурой плавления, таких как углерод, танатал и вольфрам.

Этот метод, который до сих пор считается порошковой металлургией, используется для производства карбида вольфрама и цементированного карбида. Спеченный металлический порошок используется в самых разных областях: от изготовления подшипников и ювелирных изделий до тепловых труб и даже патронов для дробовика. Спекание также является одним из немногих жизнеспособных вариантов производства материалов с высокой температурой плавления, таких как углерод, танатал и вольфрам.

Спекание пластмасс

Пластмассовые изделия, для которых требуется определенная пористость материала, изготавливаются путем спекания, в том числе для таких применений, как устройства фильтрации и управление потоками жидкости и газа. Другие области применения спеченного пластика включают фильтры для ингаляторов, прокладки на упаковочных материалах и наконечники для маркеров для белых досок. Спеченные пластмассы также используются в качестве основного материала для изготовления лыж и сноубордов.

Жидкофазное спекание

Этот процесс используется для трудно спекаемых материалов. Жидкофазное спекание включает добавление добавки к спекаемому порошку. Эта добавка плавится, и жидкость втягивается в поры, что приводит к перераспределению зерен в более подходящую упаковку. Там, где капиллярное давление высокое и частицы расположены близко друг к другу, атомы переходят в раствор и осаждаются в областях с более низким химическим потенциалом, что называется «сплющиванием контактов». Это похоже на диффузию по границам зерен при спекании в твердом состоянии. Чтобы быть эффективной, добавка должна расплавиться до того, как произойдет спекание.

Жидкофазное спекание включает добавление добавки к спекаемому порошку. Эта добавка плавится, и жидкость втягивается в поры, что приводит к перераспределению зерен в более подходящую упаковку. Там, где капиллярное давление высокое и частицы расположены близко друг к другу, атомы переходят в раствор и осаждаются в областях с более низким химическим потенциалом, что называется «сплющиванием контактов». Это похоже на диффузию по границам зерен при спекании в твердом состоянии. Чтобы быть эффективной, добавка должна расплавиться до того, как произойдет спекание.

Постоянное спекание в жидкой фазе

Этот процесс аналогичен обычному спеканию в жидкой фазе, за исключением того, что он способствует капиллярному притяжению жидкости в открытые поры, что приводит к перемещению зерен и улучшенной упаковке.

Нестационарное жидкофазное спекание (TLPS)

Этот процесс формирования объемного материала используется для керамики, металлов и материалов с металлической матрицей и керамикой. Эти материалы должны быть взаимно растворимы в жидкости, смачивающей твердое тело и создающей высокую скорость диффузии.

Эти материалы должны быть взаимно растворимы в жидкости, смачивающей твердое тело и создающей высокую скорость диффузии.

Спекание с помощью электрического тока

Этот процесс, впервые запатентованный в 1906 г. А. Г. Блоксамом, использует электрический ток для стимулирования или улучшения спекания. В последующие годы процесс получил дальнейшее развитие, в том числе сочетание электрического тока с давлением, что оказалось полезным для спекания тугоплавких металлов и проводящих порошков нитридов и карбидов. С 1906 года было получено более 640 патентов, связанных с спеканием электрическим током, включая спекание сопротивлением (также известное как горячее прессование).

Искровое плазменное спекание

Этот тип спекания использует давление и электрическое поле для увеличения плотности керамических и металлических порошковых прессовок. Используя электрическое поле и горячее прессование для улучшения уплотнения, этот процесс позволяет снизить температуру спекания и сократить время процесса. Однако название немного вводит в заблуждение, поскольку исследования показали, что плазма не используется, поэтому стали использоваться альтернативные названия, такие как метод спекания с помощью поля (FAST), спекание с помощью электрического поля (EFAS) и спекание с постоянным током (DCS).

Однако название немного вводит в заблуждение, поскольку исследования показали, что плазма не используется, поэтому стали использоваться альтернативные названия, такие как метод спекания с помощью поля (FAST), спекание с помощью электрического поля (EFAS) и спекание с постоянным током (DCS).

Electro Sinter Forging

Эта технология спекания с помощью электрического тока используется для производства алмазно-металлических матричных композитов и является производной от спекания в конденсаторном разряде. Этот процесс исследуется для использования с рядом металлов и характеризуется низким временем спекания.

Спекание без давления

Как упоминалось выше, этот метод включает спекание без применения давления, что позволяет избежать изменений плотности конечного продукта. Компакты из керамического порошка могут быть созданы посредством холодного изостатического прессования, литья под давлением или шликерного литья, после чего они предварительно спекаются и обрабатываются до окончательной формы перед нагревом. Существует три различных метода нагрева для спекания без давления: спекание с постоянной скоростью (CRH), спекание с регулируемой скоростью (RCS) и двухстадийное спекание (TSS). Керамическая микроструктура и размер зерна будут варьироваться в зависимости от используемого материала и техники.

Существует три различных метода нагрева для спекания без давления: спекание с постоянной скоростью (CRH), спекание с регулируемой скоростью (RCS) и двухстадийное спекание (TSS). Керамическая микроструктура и размер зерна будут варьироваться в зависимости от используемого материала и техники.

Микроволновое спекание

Этот процесс можно использовать для выработки тепла внутри материала, а не через поверхность от внешнего источника тепла. Он подходит для небольших нагрузок, где он может обеспечить более быстрый нагрев, меньший расход энергии и улучшение свойств продукта. Однако, поскольку при микроволновом спекании обычно спекается только одна прессовка за раз, общая производительность может быть низкой, если требуется больше. Кроме того, поскольку микроволны проникают только на короткое расстояние для материалов с высокой проводимостью и высокой проницаемостью, порошки должны иметь размер частиц, аналогичный глубине проникновения микроволн в этот конкретный материал. Кроме того, некоторые материалы не соединяются друг с другом, а другие могут проявлять неконтролируемое поведение. Поскольку процесс и побочные реакции при микроволновом спекании проходят в несколько раз быстрее, конечный спеченный продукт может обладать различными свойствами. Несмотря на недостатки, этот метод достаточно эффективен для поддержания мелкозернистости биокерамики.

Поскольку процесс и побочные реакции при микроволновом спекании проходят в несколько раз быстрее, конечный спеченный продукт может обладать различными свойствами. Несмотря на недостатки, этот метод достаточно эффективен для поддержания мелкозернистости биокерамики.

В то время как различные методы и материалы предлагают ряд преимуществ, существует ряд общих преимуществ, связанных со спеканием:

- Чистота : Спекание обеспечивает высокий уровень чистоты и однородности исходных материалов, которые могут поддерживаться за счет к простому процессу изготовления

- Повторяемость : Управление размером зерна во время ввода позволяет выполнять операции с высокой повторяемостью

- Нет связывающих контактов / включений : В отличие от некоторых процессов плавления, спекание не приводит к связующему контакту между частицами порошка или включениями (также известному как «натяжение»)

- Равномерная пористость : Создание материалов с однородной контролируемой пористостью

- Объекты почти сетчатой формы : Спекание может создавать объекты почти сетчатой формы

- Высокопрочные материалы : Спекание позволяет создавать высокопрочные изделия, такие как лопатки турбин

- Высокая механическая прочность : Процесс спекания улучшает механическую прочность при обращении с

- Работа со сложными материалами : Спекание позволяет работать с материалами, которые нельзя использовать с другими технологиями, например, с металлами с очень высокой температурой плавления

Поскольку спекание может улучшить свойства материала, такие как электрическая и теплопроводность, прочность и прозрачность, оно находит применение в различных отраслях промышленности и областях применения. Процесс создания металлических деталей путем прессования порошков насчитывает много веков и использовался для изготовления изделий практически из всех видов керамики или металла.

Процесс создания металлических деталей путем прессования порошков насчитывает много веков и использовался для изготовления изделий практически из всех видов керамики или металла.

Современное использование включает создание деталей из конструкционной стали, пористых металлов для фильтрации, вольфрамовой проводки, самосмазывающихся подшипников, магнитных материалов, электрических контактов, стоматологических изделий, медицинских изделий, режущих инструментов и многого другого.

Что означает спеченный?

Слово «sinter» пришло в английский язык из немецкого языка в конце 18 -х годов века и имеет аналогии с английским словом «зола». уплотнить сыпучий материал в твердый объект.

Зачем проводится спекание и почему это важно?

Спекание проводится для придания прочности и целостности материала, а также для уменьшения пористости и повышения электропроводности, прозрачности и теплопроводности. Это важно для придания желаемых свойств продуктам, а также позволяет создавать изделия из металлов с высокой температурой плавления (поскольку материалы не должны плавиться при спекании).

Сколько времени это займет?

В зависимости от материалов и технологий спекание может занять от нескольких миллисекунд до более 24 часов.

Различия в материалах, влияющие на продолжительность процесса, включают подвижность атомов, коэффициенты самодиффузии, температуру плавления и уровень теплопроводности. Кроме того, полевые методы могут сократить время спекания, в то время как селективное лазерное спекание (в основном, 3D-печать металлов) выполняется медленнее, а традиционный процесс в печи еще медленнее.

Добавление жидкой фазы также ускорит время спекания. Однако более быстрое время спекания может привести к снижению плотности и остаточной пористости.

Спекание происходит за счет диффузии атомов через границы частиц перед их сплавлением в одно целое под воздействием давления и/или тепла. Хотя этот процесс может происходить естественным образом для месторождений полезных ископаемых, он также широко используется в ряде отраслей промышленности для производства изделий из материалов, включая керамику, металлы и пластмассы.

Ю.,

Ю.,

Всего комментариев: 0