Slm 500hl: Купить 3D принтер SLM 500 HL в Москве и всей РФ

Содержание

Аддитивное производство полного цикла на авиационном предприятии – дело ближайшего будущего

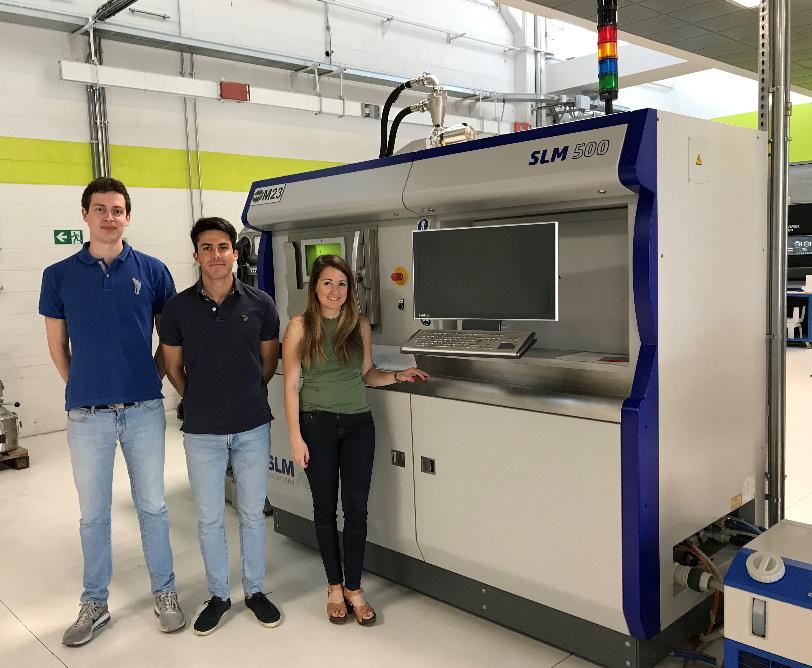

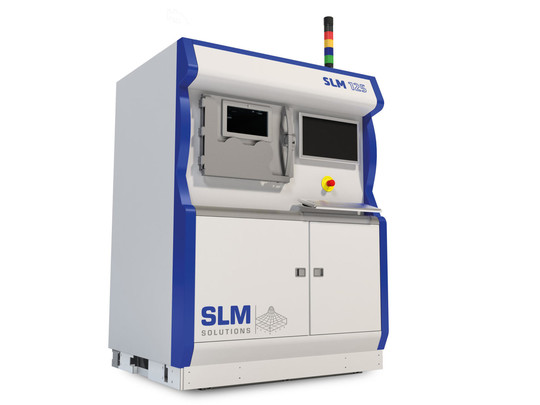

SLM Solutions (Германия) – один из ведущих мировых производителей промышленных 3D-принтеров, работающих по технологии селективного лазерного плавления. В феврале 2016 года было открыто представительство SLM в Москве. Мы побеседовали с Павлом Ладновым, ведущим техническим экспертом «СЛМ Солюшенс РУС». Разговор коснулся вопросов внедрения аддитивных технологий на отечественных авиакосмических предприятиях, а также решений, предлагаемых SLM Solutions.

– Если мы говорим о 3D-технологиях, какие задачи стоят перед авиакосмическими предприятиями, какие проблемы для них наиболее актуальны?

– Во-первых, это проблема сертификации процесса производства на основе аддитивных технологий. Во-вторых, недостаток опыта в работе с трудными сплавами титана и никеля на установках селективного лазерного плавления (СЛП). И наконец, отсутствие порошковых композиций, широко применяемых в нашей стране сплавов алюминия и магния, сталей и пр.

– Расскажите, пожалуйста, о решениях, которые предлагает SLM Solutions.

– Наша компания представляет широкий ассортимент различных опций и комплектаций оборудования, позволяющих наиболее полно удовлетворить все требования клиента. В моделях SLM 280HL и SLM 500HL применяются многолазерные системы с мощностью каждого лазера 700 Вт – это интересно как раз для авиационной тематики. Эта опция обеспечивает (например, на установке SLM 280HL) увеличение производительности до 30 процентов на алюминиевых сплавах по сравнению с аналогичной установкой, но с двумя лазерами по 400 Вт. Для решения проблем, связанных с сертификацией технологии изготовления деталей, на оборудование компании опционально устанавливаются системы мониторинга рабочей реальной мощности лазера и системы контроля эмиссии теплового излучения ванны расплава. Следует отметить, что система контроля качества нанесенного и сплавленного слоя и система потоковой записи log-файлов процесса работы установки входят в базовую комплектацию оборудования. SLM Solutions также постоянно работает над расширением номенклатуры металлических порошков, поставляемых компанией.

SLM Solutions также постоянно работает над расширением номенклатуры металлических порошков, поставляемых компанией.

– В чем специфика применения 3D-технологий в авиакосмической отрасли?

– Прежде всего это жесткая процедура сертификации. Качество детали, полученной путем селективного лазерного плавления, определяется четырьмя основными факторами.

1. Качество 3D-принтера.

Обеспечивается: проведением и анализом тестовой работы перед отгрузкой оборудования клиенту, а затем на территории клиента после установки оборудования, и регламентацией процедур калибровки и технического обслуживания.

2. Качество процесса построения детали.

Обеспечивается: регламентированием технологических параметров процесса и настроек оборудования.

3. Качество работы с оборудованием.

Обеспечивается: регламентированием процедур работы с оборудованием и внешних условий помещения для работы оборудования; уровнем подготовки операторов аддитивной установки.

4.:quality(80)/images.vogel.de/vogelonline/bdb/1014400/1014452/original.jpg) Качество используемого материала.

Качество используемого материала.

Обеспечивается: входным контролем и тестированием материала, регламентированием процедур хранения, транспортировки, работы с материалом.

Исходя из этого, можно представить, каким трудоемким может быть процесс сертификации по всем этим четырем параметрам для получения сертифицированной детали.

Другая важная особенность применения технологии селективного лазерного плавления, в авиакосмическом секторе в частности, – работа с такими технологически трудными материалами, как сплавы титана и никеля. Эти сплавы склонны к образованию остаточных напряжений, приводящих к короблению деталей и даже трещинам.

Геометрия авиакосмических деталей подчас изобилует тонкими стенками, сложными комплексными формами, ячеистыми структурами, при этом стандартные параметры на материал, предоставляемые производителем оборудования, относятся к «усредненной» детали, не слишком крупной и не слишком тонкостенной. Возникает очевидная необходимость предварительно прорабатывать параметры процесса построения не только для материала в общем, но и для деталей с характерной геометрией. Непонимание этой особенности иногда приводит в замешательство людей, считающих, что 3D-принтер должен производить качественную деталь по нажатию кнопки «Пуск» без какой-либо предварительной проработки процесса.

Непонимание этой особенности иногда приводит в замешательство людей, считающих, что 3D-принтер должен производить качественную деталь по нажатию кнопки «Пуск» без какой-либо предварительной проработки процесса.

– На каком уровне сейчас возможно применение аддитивных технологий в авиации – лабораторные испытания, изготовление единичных деталей, мелкосерийное производство или полноценное аддитивное производство в цепочке общего технологического процесса на предприятии?

– Аддитивные технологии в авиации дают возможность резко снизить коэффициент Buy-to-Fly, то есть соотношение между количеством закупленного материала и количеством материала в готовой детали, которая «полетит». Они также позволяют добиться недостижимой ранее функциональности отдельных деталей и компонентов, изготовить облегченные и прочные детали, тем самым увеличив полезную нагрузку самолета. Однако, как я уже сказал, серьезные вопросы, связанные с сертификацией и обеспечением стабильности производственного процесса, остаются пока до конца не решенными.

У компании SLM Solutions большой портфель клиентов из авиационной отрасли. Все они сначала тестировали детали в лаборатории, после чего некоторые заказчики смогли применять 3D-технологии для изготовления единичных и мелкосерийных деталей. Аддитивное производство полного цикла на авиационном предприятии – дело ближайшего будущего.

– Оборудование SLM – это конечное решение? Или нужно отдельное программное обеспечение для подготовки к печати, для постобработки и т.д.? Что вы советуете в таком случае заказчикам?

– Оборудование компании SLM – это прежде всего инструмент, комбайн, если хотите, для решения различных производственных задач в области 3D-печати металлами. Можно провести аналогию с программным обеспечением Photoshop, у которого огромное число параметров настроек и вариантов использования, и каждый пользователь выбирает именно то, что нужно ему для решения конкретной задачи. Да, определенно, оборудование SLM – это Photoshop на рынке установок селективного лазерного плавления.

В зависимости от задачи, инструмент может быть и конечным, и промежуточным решением. Безусловно, проблемы, касающиеся проектирования деталей, топологической оптимизации и генеративного дизайна, требуют использование стороннего программного обеспечения для получения конечной исходной модели детали. Подготовка деталей к печати осуществляется с помощью поставляемого в комплекте с оборудованием программного обеспечения и постпроцессора, никакого дополнительного ПО не требуется.

Ввиду особенностей процесса селективного лазерного плавления для деталей из таких материалов, как никелевые, титановые сплавы, инструментальные стали может потребоваться дополнительная термическая обработка или обработка ГИП.

Процесс селективного лазерного плавления нельзя отнести к высокоточным процессам, да и качество поверхности деталей сопоставимо с литьем по выжигаемым и выплавляемым моделям. Поэтому элементы конструкции деталей с более высокими требованиями по шероховатости и плоскостности поверхности необходимо подвергать последующей чистовой механической обработке.

– В чем SLM Solutions превосходит конкурентов в техническом плане?

– Основное преимущество оборудования SLM Solutions – самая высокая производительность в своем классе благодаря запатентованной многолазерной системе, применению 700-ваттных лазеров и нанесению слоев в двух направлениях.

К другим плюсам можно отнести открытую систему настроек параметров оборудования, удобство в обслуживании, мощный постпроцессор и наличие систем контроля параметров процесса построения с возможностью сохранения данных, широкий набор конфигураций установок и периферийного оборудования.

– Какие металлические порошки используются при 3D-печати? Можно ли в 3D-принтерах SLM применять металлические порошки других производителей?

– Установки SLM Solutions адаптированы для работы практически со всеми материалами. Номенклатура металлических порошков компании включает в себя не только широко используемые в СЛП-процессе сплавы, такие как TiAl6V4, 316L, IN718, AlSi10Mg, но и достаточно редкие на рынке услуг 3D-печати, типа Invar36 с низким коэффициентом линейного термического расширения и оловянные бронзы CuSn10.

В основном, порошки для СЛП-процесса получают методами газовой или плазменной атомизации. Важным условием является сферическая форма частиц и отсутствие сателлитов. С точки зрения работы, установки СЛП предъявляют наиболее строгие требования к текучести порошка. Добиваться хорошей текучести позволяет как сферическая форма частиц, так и определенный фракционный состав. В основном порошки для СЛП-процесса имеют размер частиц в диапазоне 10-63 мкм и одномодальное распределение.

– Что вы можете сказать о качестве порошков российского производства (если они уже предлагаются на рынке)?

– Мне трудно судить о качестве российских порошков, так как я этой тематикой специально не занимался. Однако хочу заметить, что у нас есть клиенты, которые применяют отечественные порошки и, в принципе, обеспечивают необходимое качество деталей. Иногда проблема бывает не столько в порошке, сколько в правильном проведении работ по оптимизации параметров процесса построения под конкретный материал. Ключевое условие возможности использования порошка на установках SLM Solutions – хорошая текучесть порошка, а с остальным можно работать.

Ключевое условие возможности использования порошка на установках SLM Solutions – хорошая текучесть порошка, а с остальным можно работать.

– Давайте поговорим о перспективах разработки в вашей компании новых технологий, оборудования и материалов для решения задач в авиакосмической промышленности.

– Прежде всего, SLM Solutions как производитель оборудования стремится усовершенствовать конструкцию установок для СЛП, сделать их более удобными и производительными. Ведутся работы по усовершенствованию систем мониторинга процесса построения – это важно как раз для сертификации технологии в авиации – и усовершенствованию периферийного оборудования. Другое направление работы связано с отработкой параметров процесса СЛП для новых групп сплавов – расширения номенклатуры используемых порошков. Технология СЛП очень гибкая и вариативная, здесь есть много перспективных направлений.

– Чем еще вы могли бы поделиться с читателями нашего блога?

– Я бы хотел сказать такую важную вещь. Безусловно, за аддитивными технологиями будущее, но не стоит воспринимать их как панацею, универсальный метод изготовления деталей. Журналисты любят порой сильно преувеличить существующие возможности, но инженеры должны понимать: каждый метод имеет свои ограничения в плане применимости – технологические, экономические, технические и прочие.

Безусловно, за аддитивными технологиями будущее, но не стоит воспринимать их как панацею, универсальный метод изготовления деталей. Журналисты любят порой сильно преувеличить существующие возможности, но инженеры должны понимать: каждый метод имеет свои ограничения в плане применимости – технологические, экономические, технические и прочие.

Селективное лазерное плавление, действительно, позволяет заглянуть за грань привычного подхода к конструированию деталей, предлагает определенные преимущества, но они реализуются лишь тогда, когда пользователь технологии понимает границы ее применимости – по материалам, конструкции, экономике производственного процесса.

3D-печать следует воспринимать как еще один вариант технологии получения изделий наряду с механической и пластической обработкой, литьем, сваркой. При выборе вариантов производственного процесса взвешивайте тщательно все «за» и «против».

Источник

Аддитивное производство полного цикла на авиационном предприятии, SLM Solutions (Германия), «СЛМ Солюшенс РУС», Павел Ладнов, внедрения аддитивных технологий, 3D-принтер, SLM 280HL, SLM 500HL, топологической оптимизации, титановые сплавы

Алюминий — материал для 3D-печати

Алюминий — материал для 3D-печати

Поставщик 3D-оборудования с 2010 года

3d@globatek. ruWhatsAppЗаказать звонок

ruWhatsAppЗаказать звонок

+7 495 646-15-338 800 333-12-82

3D-сканеры3D-принтерыПрограммное обеспечениеУслуги

О компанииКлиенты и проектыДемозалГосзакупкиДоставкаСервисЭнциклопедия 3D

Блог

Контакты

Используются в системах порошковой 3D‑печати. Доступны разные сплавы.

Технология: SLM (и аналоги)

Порошок

Высокая прочность

Биосовместимый

Технология: SLM (и аналоги)

Порошок

Высокая прочность

Биосовместимый

Технология

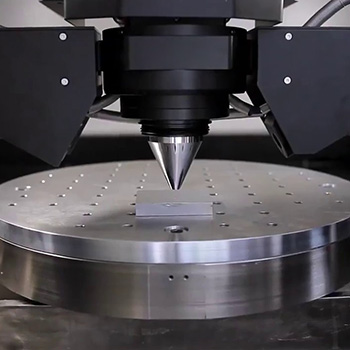

Изделия из адюминия и его сплавов производятся с помощью систем 3D-печати по технологии SLM или ее аналогов. Принцип работы: послойное сплавление порошкового металла под воздействием лазера.

Применение

Авиация и космонавтика

Автомобилестроение

Потребительские товары

Особенности

Низкая плотность

Хорошие легирующие свойства

Высокая технологичность (литье, прессование и т. д.)

д.)

Хорошая электропроводность

Описание

Алюминий (Al, порядковый номер 13 в периодической системе элементов) принадлежит группе легких металлов и не может быть добыт естественным путем в твердой форме. Алюминий получают из бокситов. Боксит (алюминиевая руда) — третий из самых распространенных веществ в земной коре. Алюминий имеет плотность 2,7 г/см3 и температуру плавления 660 градусов по Цельсию. Он достаточно легко поддается обработке путем литья, механической обработки и прессования. Из-за низкой прочности его используют для изготовления сплавов из кремния, магния, меди, марганца и цинка. Оксид алюминия (AlO3) также широко используется в производстве керамики.

Структура материала

Изделия из алюминия, выпускаемые компанией SLM, характеризуются однородной, без пустот структурой. Из-за специфики производственного процесса SLM, обычные методы обработки не позволяют достичь высокой твердости. Благодаря последующим обработкам изделия можно довести до требуемого состояния.

Сплавы

- Alsi12

- AlSi10Mg

- AlSi7Mg

- AlSi9Cu3

- AlMg4,5Mn0,4

Описание

Алюминий (Al, порядковый номер 13 в периодической системе элементов) принадлежит группе легких металлов и не может быть добыт естественным путем в твердой форме. Алюминий получают из бокситов. Боксит (алюминиевая руда) — третий из самых распространенных веществ в земной коре. Алюминий имеет плотность 2,7 г/см3 и температуру плавления 660 градусов по Цельсию. Он достаточно легко поддается обработке путем литья, механической обработки и прессования. Из-за низкой прочности его используют для изготовления сплавов из кремния, магния, меди, марганца и цинка. Оксид алюминия (AlO3) также широко используется в производстве керамики.

Структура материала

Изделия из алюминия, выпускаемые компанией SLM, характеризуются однородной, без пустот структурой. Из-за специфики производственного процесса SLM, обычные методы обработки не позволяют достичь высокой твердости. Благодаря последующим обработкам изделия можно довести до требуемого состояния.

Благодаря последующим обработкам изделия можно довести до требуемого состояния.

Сплавы

- Alsi12

- AlSi10Mg

- AlSi7Mg

- AlSi9Cu3

- AlMg4,5Mn0,4

Примеры изделий из алюминия

Крепеж из сплава Alsi12

Структурная деталь

Крепеж из сплава Alsi12

Структурная деталь

Технические характеристики алюминия

Сплав Alsi12 (1)

Предел прочности (МПа)

409+/-20

Смещение текучести (МПа)

211+/-20

Деформация при разрушении (%)

Твердость по Виккерсу (HV10)

Шероховатость поверхности (µм)

34+/-4

Сплав AlSi10Mg (1)

Предел прочности (МПа)

397+/-11

Смещение текучести (МПа)

227+/-11

Деформация при разрушении (%)

Относительное сужение (%)

Модуль Юнга (ГПа)

64+/-10

Твердость по Виккерсу (HV10)

117+/-1

Сплав AlSi7Mg (1)

Предел прочности (МПа)

294+/-17

Смещение текучести (МПа)

147+/-15

Деформация при разрушении (%)

Твердость по Виккерсу (HV10)

Шероховатость поверхности (µм)

Сплав Alsi12 (1)

Предел прочности (МПа)

409+/-20

Смещение текучести (МПа)

211+/-20

Деформация при разрушении (%)

Твердость по Виккерсу (HV10)

Шероховатость поверхности (µм)

34+/-4

Сплав AlSi10Mg (1)

Предел прочности (МПа)

397+/-11

Смещение текучести (МПа)

227+/-11

Деформация при разрушении (%)

Относительное сужение (%)

Модуль Юнга (ГПа)

64+/-10

Твердость по Виккерсу (HV10)

117+/-1

Сплав AlSi7Mg (1)

Предел прочности (МПа)

294+/-17

Смещение текучести (МПа)

147+/-15

Деформация при разрушении (%)

Твердость по Виккерсу (HV10)

Шероховатость поверхности (µм)

- 1 — Толщина слоя 30 µм без термической обработки

- 1 — Толщина слоя 30 µм без термической обработки

3D‑принтеры для работы с алюминием

- +7 495 646-15-338 800 333-12-82

3d@globatek. ru

ru

2010–2022, АО «Глобатэк» (Globatek JSC). Все права защищены.

Политика конфиденциальности и обработки персональных данныхЦены на сайте указаны для ознакомления. Не является офертой.

Высокопроизводительная лазерная плавка для 3D-печати — SLM®500

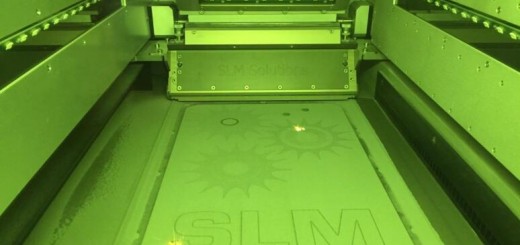

Первая металлическая система с четырьмя лазерами на рынке, SLM ® 500, может интегрировать лазеры независимо или параллельно, чтобы увеличить скорость печати на 90% по сравнению с конфигурациями с двумя лазерами.

- Рабочая зона 500 x 280 x 365 мм

- Мультилазер (двойной или четырехъядерный)

- Специальный материал

- Автоматизированная обработка порошка

- Система «под ключ» включает станцию удаления деталей

- Фильтр с длительным сроком службы обеспечивает качество деталей на протяжении всей сборки без перерыва

- Отсутствие замены картриджей фильтра

- Снижение затрат на расходные материалы

- Более безопасная эксплуатация за счет отсутствия замены загруженного корпуса фильтра

- Утилизация отходов сухой смеси без образования водорода с реактивными материалами

- Последовательный вывод термоэмиссионных изображений отдельных слоев

- Обнаружение неровностей и дефектов в деталях

- Регистрация и документирование сборочных работ в MPM-файлах

- Активные предупреждения, выделение мест с критическим отклонением мощности лазера

- Документирование мощности лазера для каждого вектора сканирования по всему заданию сборки

- Стабильное крепление для технического обслуживания

- Безопасное обращение

- Станция имеет возможность поворота на 360° для полного доступа для обслуживания

- Поддон для капель для удобного сбора остаточного порошка

- Безопасное хранение механизмов повторного покрытия

- Размеры станции: 730 мм x 90 мм x 2108 мм

- Haynes 25 или IN718, проверены и одобрены для использования с любым материалом

- Испытания показывают устойчивость щетки при нанесении более 100 000 слоев

- не сломать.

- Позволяет исправить дефект сборки без повреждения устройства для повторного покрытия или детали

- (L. h h h h h h h h h h h):

- Высочайшая безопасность оператора

- Работа с изменениями

- Высочайшая гибкость

27

270019 УЗНАТЬ БОЛЬШЕ

СЛМ®500

Самая производительная и эффективная система в своем классе, SLM ® 500 предназначена для обеспечения безопасности оператора и снижения общих эксплуатационных расходов. Оператор машины и порошок разделены с помощью стратегии обработки порошка с замкнутым циклом, которая включает в себя автоматизированное сито для порошка и подачу. Разработанный для серийного производства, сменный сборочный цилиндр обеспечивает кратчайшее время от пожара до пожара, сводя время простоя машины к минимуму. Запатентованная стратегия наложения нескольких лазеров обеспечивает постоянное качество материала.

Оператор машины и порошок разделены с помощью стратегии обработки порошка с замкнутым циклом, которая включает в себя автоматизированное сито для порошка и подачу. Разработанный для серийного производства, сменный сборочный цилиндр обеспечивает кратчайшее время от пожара до пожара, сводя время простоя машины к минимуму. Запатентованная стратегия наложения нескольких лазеров обеспечивает постоянное качество материала.

Селективная лазерная плавка для серийного производства

Повышение производительности имеет решающее значение для станков, ориентированных на производство, и SLM ® 500 доступен с двумя или четырьмя лазерами, работающими независимо или параллельно. Благодаря доступным лазерам мощностью 400 Вт и 700 Вт пользователи могут выбрать мощность лазера, соответствующую их материалу, с возможностью увеличения мощности для создания более толстых слоев для дальнейшего повышения производительности. Машина обеспечивает стратегию лазерного перекрытия для эффективной обработки. Испытания доказывают, что сравнимая плотность и механические свойства приводят к перекрытию и областям сканирования одним лазером.

Испытания доказывают, что сравнимая плотность и механические свойства приводят к перекрытию и областям сканирования одним лазером.

Постоянный фильтр повышает время безотказной работы и снижает затраты

Модуль постоянного фильтра улавливает технологическую сажу в фильтре из спеченных пластин, который продувается газом. Отходы покрываются ингибитором и хранятся в бункере для сухой утилизации, а чистый газ возвращается в технологическую камеру, стабилизируя поток газа для обеспечения качества деталей в течение длительного времени непрерывного производства. Отказ от расходных фильтрующих картриджей повышает безопасность, увеличивает время безотказной работы машины и снижает затраты. Операторам больше не нужно заливать фильтры водой, а управление отходами упрощается, поскольку контролируемая диффузия превращает стандартный сухой материал в утилизатор.

Работа с порошком с обратной связью

В сочетании с вакуумной подачей порошка (PSV) SLM ® 500 защищает оператора от воздействия порошка и поддерживает материал в атмосфере инертного газа на протяжении всего процесса работы с порошком. Наш 90-литровый бак упрощает предварительную загрузку, а в сочетании с ситами и транспортировкой к машине имеет решающее значение для безопасного процесса производства порошка с замкнутым циклом. Лучше всего в паре со станцией удаления деталей (PRS).

Наш 90-литровый бак упрощает предварительную загрузку, а в сочетании с ситами и транспортировкой к машине имеет решающее значение для безопасного процесса производства порошка с замкнутым циклом. Лучше всего в паре со станцией удаления деталей (PRS).

PRS для эффективной распаковки

Станция удаления деталей (PRS) сокращает время простоя станка, позволяя распаковывать одно завершенное задание, пока на станке можно приступить к следующему. Сборочные цилиндры с выполненными работами вывозятся из SLM ® 500 для охлаждения и удаления порошка в инертной атмосфере. Встроенные перчатки обеспечивают полный доступ для удаления материала, не подвергая операторов воздействию металлического порошка. Вакуумный шланг, расположенный непосредственно в камере PRS, подает неиспользованный порошок непосредственно обратно в PSV для просеивания и использования в следующей производственной сборке.

Загрузите брошюру SLM ® 500СВЯЗАТЬСЯ С НАМИ

Автомобильный рулевой кусок от Hirschvogel Tech Solutions

Машина: SLM®500 QUAD

Материал: ALSI10MG

Толщина слоя: 60 мкм

Время сборки: 2 Д.

Компания Hirschvogel Tech Solutions разработала автомобильный поворотный кулак на основе комплексного подхода, учитывающего всю технологическую цепочку аддитивного производства. Эта деталь сочетает в себе высокий уровень опыта разработки в области облегчения веса, а также в применении конструкций на основе бионики, достигая 40% экономии веса в области шеи по сравнению с обычной кованой деталью. Для производства требуется несколько вспомогательных структур, что снижает затраты на постобработку.

Скачать тематическое исследование

Cycle шкив от DTI и Ceramicspeed

Машина: SLM®500

Материал: Титан

Толщина слоя: 60 мкм

Строительство: 21.5. ед.)

Велоспорт предлагает уникальные инженерные задачи по оптимизации веса при сохранении устойчивости в ходе гонки. В сотрудничестве с экспертами по селективному лазерному плавлению из Датского технологического института (DTI) инновационная велосипедная компания CeramicSpeed разработала легкий, но прочный шкив, используемый профессиональными велосипедистами для повышения производительности. Узнайте, как компании улучшили качество деталей, добившись значительного снижения веса.

Узнайте, как компании улучшили качество деталей, добившись значительного снижения веса.

СКАЧАТЬ ПРИМЕР

Аксессуары SLM®500

Побочным продуктом процесса сварки является субмикронная сажа и конденсат, которые по своей природе могут быть пирофорными. Модуль постоянного фильтра улавливает частицы сажи и конденсата из потока технологического газа в фильтре из спеченных пластин. Фильтр продувается газом, отходы покрываются ингибитором и сбрасываются в бункер для сухой утилизации, а чистый газ возвращается в технологическую камеру.

PSV оснащен 90-литровым баком для предварительной загрузки и хранения металлического порошка. Автоматическая система просеивает материал перед транспортировкой на машину для сборки, собирает излишки порошка для возврата в сито во время сборки, а также подключается к станции распаковки PRS для удаления порошка после завершения сборки.

Автоматическая система просеивает материал перед транспортировкой на машину для сборки, собирает излишки порошка для возврата в сито во время сборки, а также подключается к станции распаковки PRS для удаления порошка после завершения сборки.

Готовый цилиндр вывозится из системы. Охлаждение и удаление излишков порошка происходит внутри станции удаления деталей (PRS), так что следующий процесс сборки может начаться немедленно.

Инструмент для визуализации теплового излучения ванны расплава в процессе SLM®. Система регистрирует тепловое излучение расплава в течение всего производственного процесса.

Постоянная система контроля мощности лазера на оси, которая измеряет и иллюстрирует номинальную и фактическую мощность во время текущего производственного процесса.

Инструмент для выравнивания высоты повторного покрытия и регулировки области перекрытия. Обеспечивает воспроизводимую регулировку высоты кромки перекрытия независимо от оператора в пределах 1 мкм. Результатом является повторное покрытие и постоянство уровня лазерного воздействия для каждого задания на сборку.

Разработан для упрощения работ по очистке, техническому обслуживанию и установке SLM®Recoater.

Обеспечивает постоянный слой порошка на тысячах слоев и способствует эффективной смене работы. Долговечность кисти обеспечивает стабильное повторное покрытие, а также возможность исправления ошибок во время сборки.

Долговечность кисти обеспечивает стабильное повторное покрытие, а также возможность исправления ошибок во время сборки.

Технические характеристики SLM®500

Build Envelope (L x W x H): | 500 x 280 x 365 mm | |

3D Конфигурация оптики: | Twin (2x 400 Вт или 2x 700 Вт) IPG Fibre Laser Quad (4x 400 Вт или 4x 700 Вт).0166 До 171 смА/ч | |

Толщина слоя. | ||

Диаметр фокусировки луча: | 80 мкм — 115 мкм | |

64.0005 | 10 m/s | |

Average Inert Gas Consumption Process: | 16 l/min (argon) | |

Average Inert Gas Consumption Purging: | 250 л/мин (аргон) | |

E-Connection / Потребляемая мощность: | 400 В 3NPE, 64 A, 7 Вт 90 1 кГц 90 , 8-110178 | |

Потребность в сжатом воздухе / потребление: | ISO 8573-1: 2010 [1: 4: 1], 6 бар | |

Диамины (L h h h h h h h h h h h h h h h h h h h h h h h h h h h h h h h h h h h h h h h): | ||

9000 2

| ||

9000 2

| 5200 мм x 2800 мм x 2700 мм | |

| Размеры (L x w x H) | 6080 мм x 2530 мм x 2620 мм (включая пс. & PRS) 080 мм x 2530 мм x 2620 мм (включая пс. И PRS) 080 мм x 2530 мм x 2620 мм (включая пс. Вес: | 2400 кг вкл. порошок |

Загрузить брошюру SLM ® 500 Запросить цену

SLM 500HL — 3D-печать ЭКЗО

Эффективное создание сложных и крупных компонентов

Система селективной лазерной плавки SLM®500HL обеспечивает рабочую зону 500 x 280 x 365 мм³ и запатентованную многолучевую технологию. В высокопроизводительном станке SLM®500HL одновременно работают четыре счетверенных волоконных лазера (4x 400 Вт), увеличивая скорость нарастания до 90% по сравнению с двойной конфигурацией (2x 400 Вт).

Ваши преимущества

Количество лазеров

4

с невидимой зоной перекрытия

Скорость сборки

≥105CM 3 /H

155.

%

%

5151515151592 9035.%

.Striled 9plate

55.

Транспортировка порошка с замкнутым контуром для вашей безопасности.

Передаваемые параметры: Масштабируемое решение от SLM SOLUTION для роста по мере ваших потребностей.

При необходимости измените или разработайте совершенно новые параметры процесса благодаря открытой концепции SLM.

ПАРАМЕТРЫ СИСТЕМЫ

Нажмите, чтобы свернуть или развернуть

| Конфигурация системы для всех типов металлических порошков* | |

| Конверт сборки (Д x Ш x В) | 500 x 280 x 365 мм³ уменьшен на толщину подложки |

| Конфигурация 3D-оптики, Двойная конфигурация: с коммутационным блоком | Двойной (2x 400 Вт), Quad (4x 400 Вт), Twin (2x 700 Вт), Quad (4x 700 Вт) волоконный лазер IPG |

| Скорость сборки | до 105 см³/ч |

| Переменная толщина слоя | 20 мкм — 75 мкм |

Мин. <- Предыдущий пост: Насадка на газовый паяльник dremel: Dremel паяльные насадки купить в Москве Следующий пост: Перфоратор вихрь п 800к цена: Перфоратор Вихрь П-800К купить в Москве по низкой цене с доставкой, характеристики, фото -> <- Предыдущий пост: Насадка на газовый паяльник dremel: Dremel паяльные насадки купить в Москве Следующий пост: Перфоратор вихрь п 800к цена: Перфоратор Вихрь П-800К купить в Москве по низкой цене с доставкой, характеристики, фото -> |

150 мкм

150 мкм

Всего комментариев: 0