Slm sls: Технология 3D-печати SLS

Содержание

Слайсер Triangulatica for SLM, SLS, SLA, MJM, FFF/FDM, DMD и т.д.

ЛЮБИТЕЛЯМ

Широкие возможности для производителей, домашних пользователей и любителей с подпиской PAY BY SLICE

ПРОФЕССИОНАЛАМ

Максимальная функциональность и производительность для промышленного использования с UNLIMITED подпиской

РАЗРАБОТЧИКАМ

Аппаратно-программная платформа Triangulatica для быстрой и простой разработки новых 3D-принтеров

ЗАМЕНА РОДНОГО ПО

Экспорт в SLC, CLI, G-код или любой растровый формат для использования Triangulatica с существующими 3D-принтерами

Новое в Triangulatica 2.1

Triangulatica получила новые функции и масштабные изменение внутренних вычислительных алгоритмов. Новая система лицензирования сделала Triangulatica ближе и доступнее. Разработчиками взят курс на подготовку молодых специалистов аддитивного рынка и поддержку аддитивного сообщества. Запросите пробную версию: [email protected]

Triangulatica в Реестре отечественного ПО: Запись в реестре №15015 от 26. 09.2022 произведена на основании поручения Министерства цифрового развития, связи и массовых коммуникаций Российской Федерации от 26.09.2022 по протоколу заседания экспертного совета от 19.09.2022 №1367пр

09.2022 произведена на основании поручения Министерства цифрового развития, связи и массовых коммуникаций Российской Федерации от 26.09.2022 по протоколу заседания экспертного совета от 19.09.2022 №1367пр

Новое в Triangulatica 1.8.3 – 1.8.4

Новое в Triangulatica 1.8.0-1.8.2

ЛЮБИТЕЛЯМ

Выберите Triangulatica BASIC для: DLP, LCD или других растровых SLA, JET-технологий (печатные головки с УФ-отверждением).

Используйте Triangulatica MASTER для: FDM, лазерных SLA, SLS – методов 3D печати селективной лазерной синтеризацией

ПРОФЕССИОНАЛАМ

Используйте Triangulatica BASIC для: FullHD или 4K DLP/LCD, MJM и JET-печати (печать песчаных форм, печать воском, печать по гипсу).

Примените Triangulatica MASTER для: SLS, лазерных SLA, простейших SLM, высокотемпературных FDM, мульти-экструдерных FDM.

Выберите Triangulatica PREMIUM для: SLM pro-уровня, печати керамикой и композитами, Bio-печати, новых 3D технологий.

РАЗРАБОТЧИКАМ

Интегрируйте Triangulatica BASIC с лбыми растровыми 3D-принтерами или создайте новый уникальный принтер с использованием нашей технологии многоцветной растровой нарезки. Примените Triangulatica PREMIUM для максимального результата в веркторных или растровых технологиях аддитивного производства и для разработки новых аддитивных методов и технологий.

Примените Triangulatica PREMIUM для максимального результата в веркторных или растровых технологиях аддитивного производства и для разработки новых аддитивных методов и технологий.

Решения Triangulatica Hardware – гибкое решение для создания новых систем аддитивного производства или выпуска малых серий принтеров.

ЗАМЕНА РОДНОГО ПО

Triangulatica BASIC для экспорта слоев нарезки в любой растровый формат.

Triangulatica MASTER для экспорта в G-code и растровые форматы.

Triangulatica PREMIUM для поддержки работы профессиональных систем аддитивного производства: SLC или CLI экспорта, растрового экспорта слоев и g-code экспорта.

RussianSLM FACTORY

использует Triangulatica как родное 3D ПО

Shining 3D

i-350

может работать с Triangulatica

AF200 Universal

использует Triangulatica как родное 3D ПО

RussianSLM ProM

использует Triangulatica как родное 3D ПО

HontaiSLA

может работать с Triangulatica

RussianDLP

может работать с Triangulatica

3D LIFE THERMO

может работать с Triangulatica

Мнения пользователей

Я мейкер и я разрабатываю для 3D SLA LCD принтера собственной разработки программу печати, которая использует функции многоцветной растровой нарезки Triangulatica.

Я работаю с Triangulatica более 2 лет на SLM принтере и люблю этот продукт. Я доволен полным контролем процесса нарезки и глубиной контроля настроек!

Triangulatica – это мощный инструмент для научной работы в области разработки технологий печати новыми материалами и глубокого контроля процессов аддитивного производства.

3D-принтеры, производимые нашей компанией, поставляются с программным обеспечением для нарезки слоев Triangulatica. Это дает нам хорошие конкурентные преимущества.

Share with:

Этот сайт использует куки. Мы предполагаем, что Вы ознакомились с Политикой обработки персональных данных и согласны на использование куки, но вы можете отказаться, если хотите. Cookie settingsACCEPT

Что такое селективное лазерное спекание? Описание методики

Селективное лазерное спекание – что это?

Более правильное название этой методики – выборочное лазерное спекание (от англ. Selective Laser Sintering,SLS). Это одна из методик 3D печати, широко применяемая в промышленности. Селективное лазерное спекание доступно исключительно на дорогостоящих профессиональных 3D принтерах и отличается высоким качеством изделий. С ее помощью можно достигнуть результата, приближенного к воспроизведению изделий методом литья под давлением.

Селективное лазерное спекание доступно исключительно на дорогостоящих профессиональных 3D принтерах и отличается высоким качеством изделий. С ее помощью можно достигнуть результата, приближенного к воспроизведению изделий методом литья под давлением.

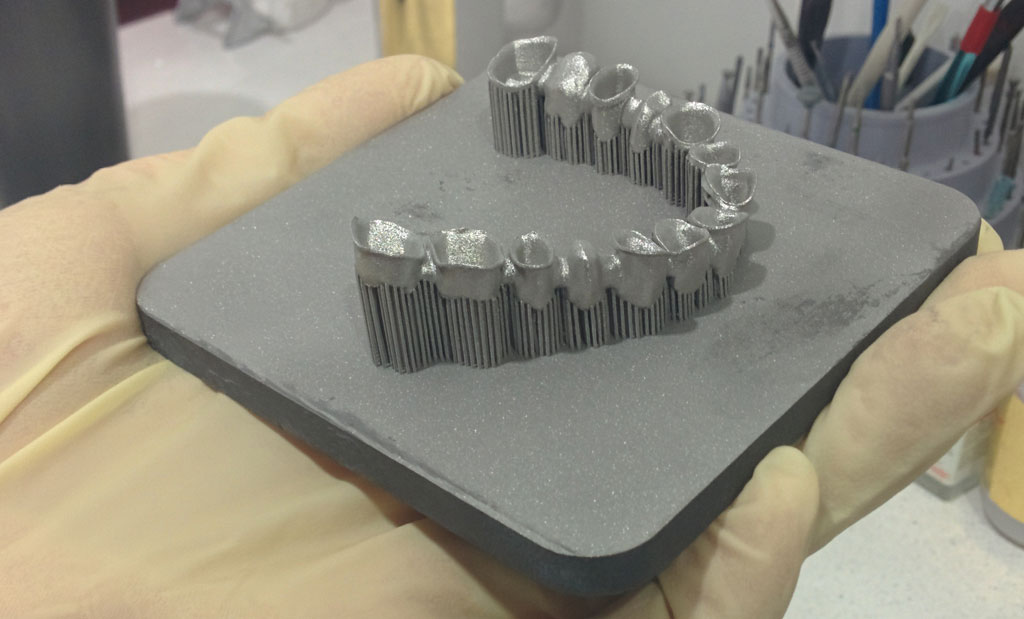

Селективное лазерное спекание, как и многие другие промышленные методики аддитивного производства использует в качестве материала порошки и порошковые смеси. Эта методика позволяет создавать полностью металлические объекты за считанные часы. А возможность изготовления изделий сложной формы объясняет ее популярность среди промышленных организаций со всего мира.

Принцип действия

В чем же суть методики? Давайте разберемся, как функционирует селективное лазерное спекание. Основным требованием, как и в любой другой технологии 3D печати, является наличие готовой 3D модели, соответствующей определенным требованиям (подробнее здесь). Именно по ней и будет воспроизводиться изделие. Сама технология довольно проста. Специальное отделение 3D принтера заполняется расходным материалом, после чего запускается печать. Интересно, что непосредственно перед воспроизведением порошок разогревается практически до температуры плавления.

Интересно, что непосредственно перед воспроизведением порошок разогревается практически до температуры плавления.

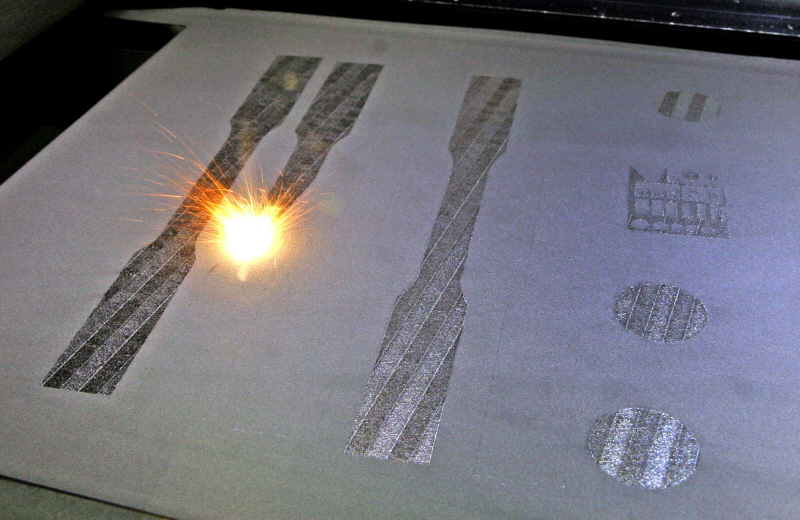

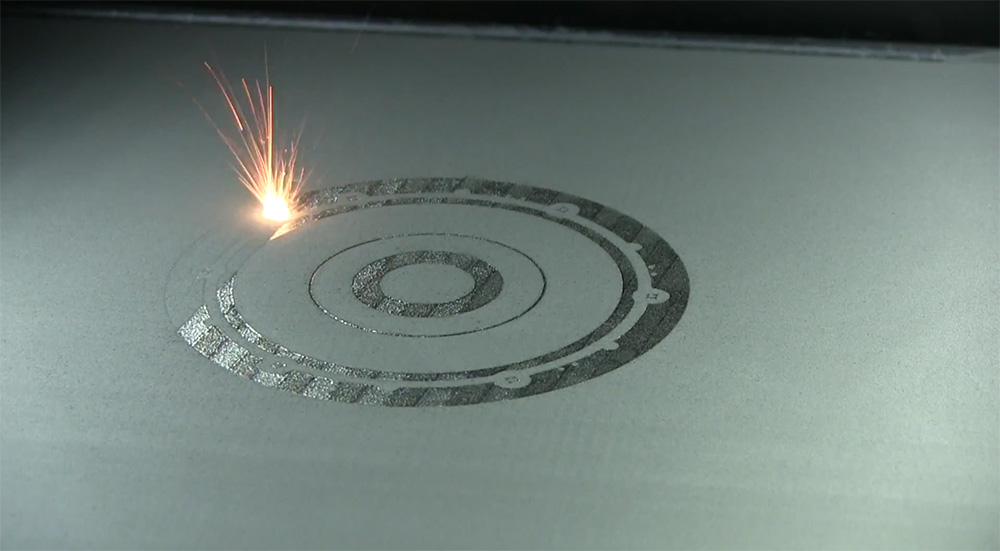

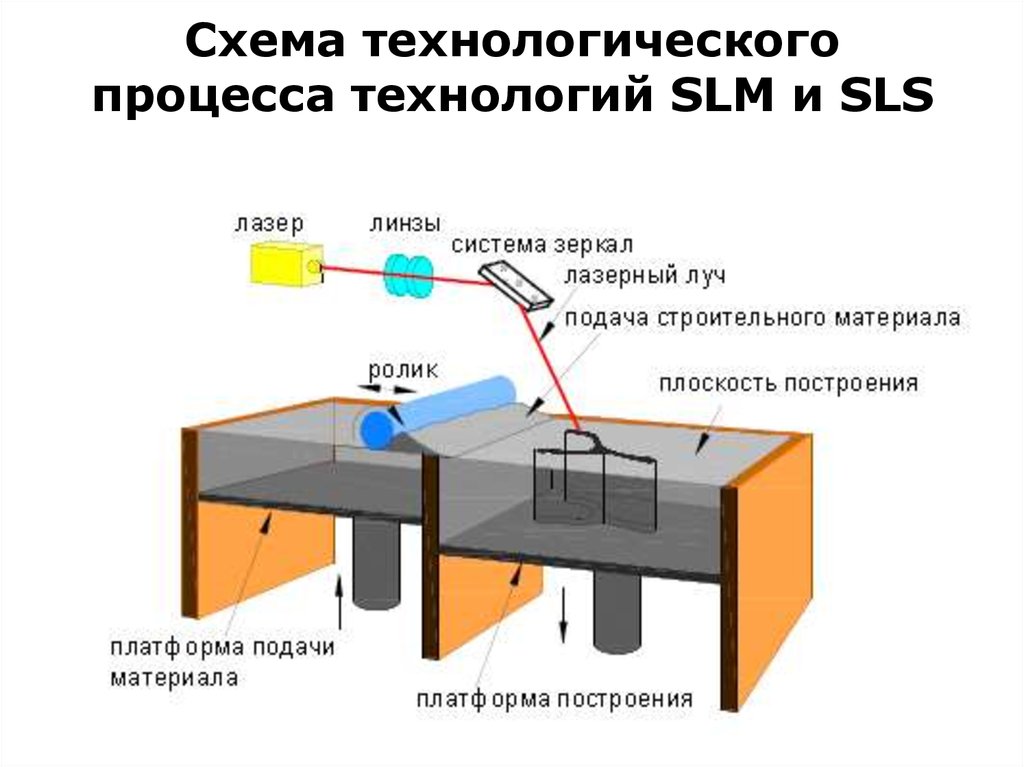

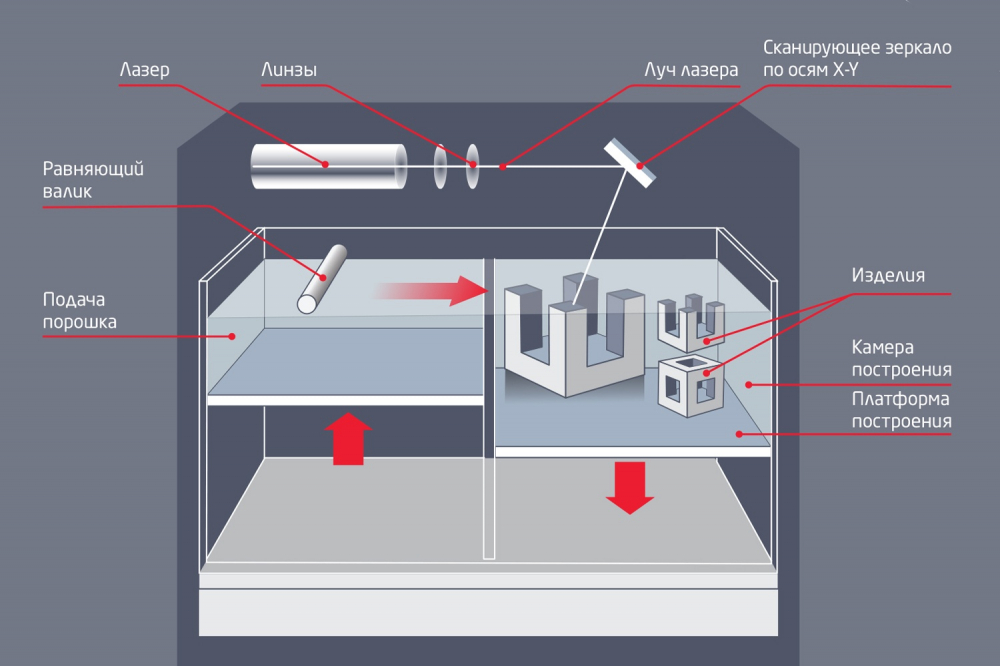

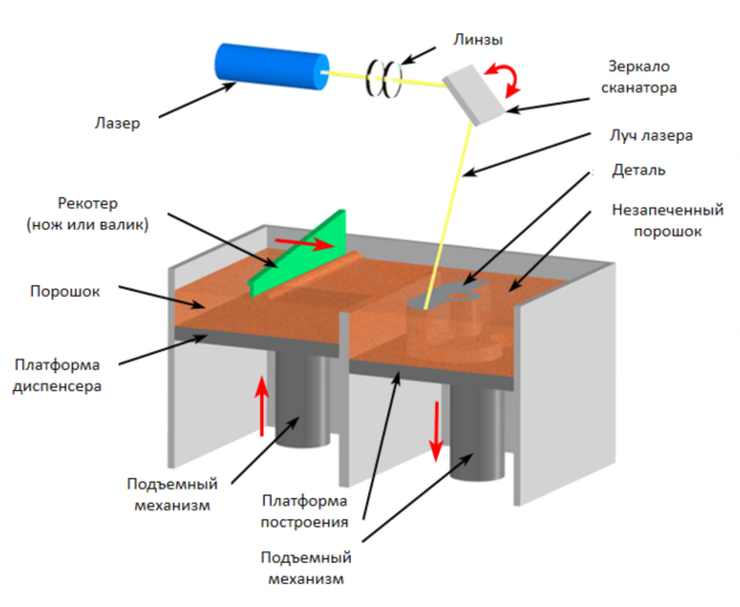

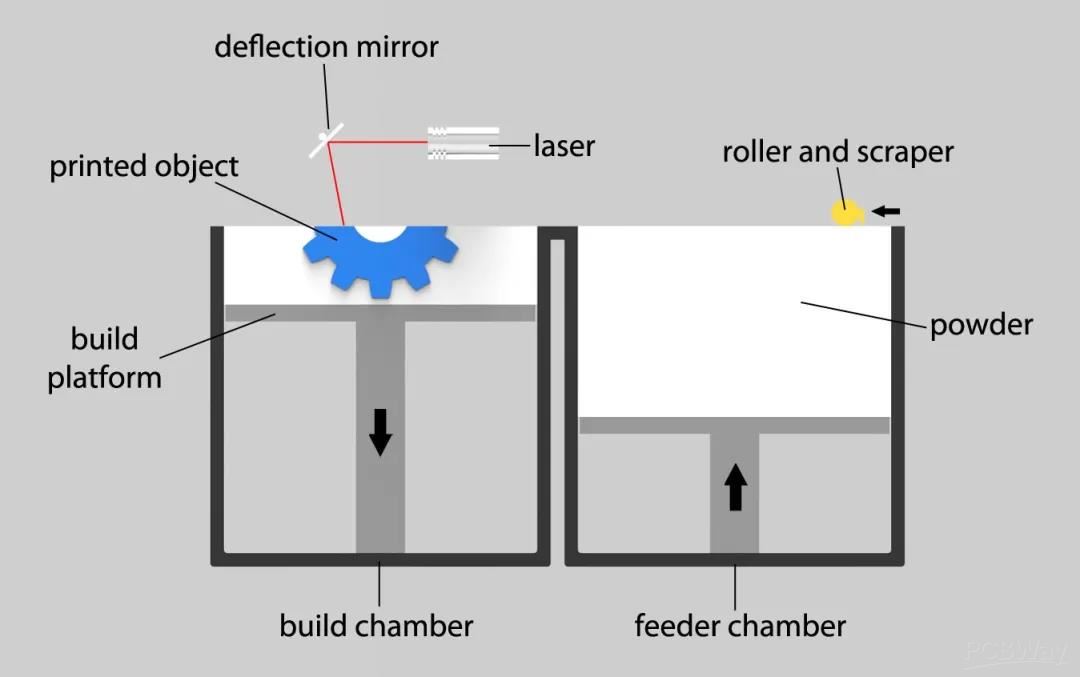

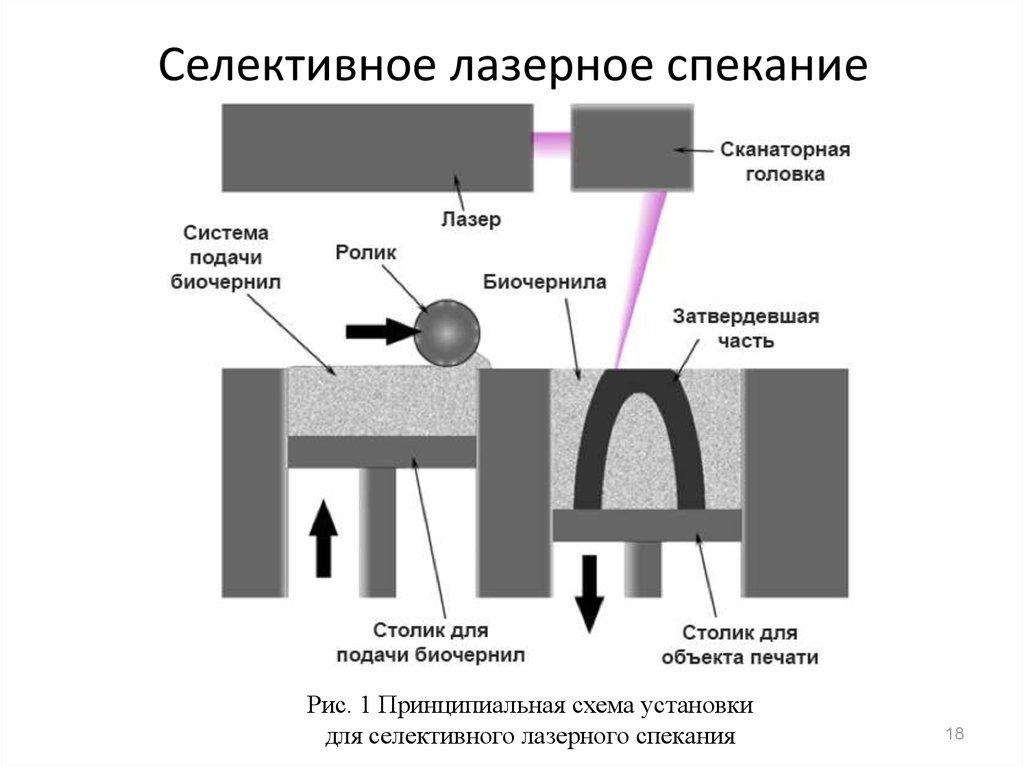

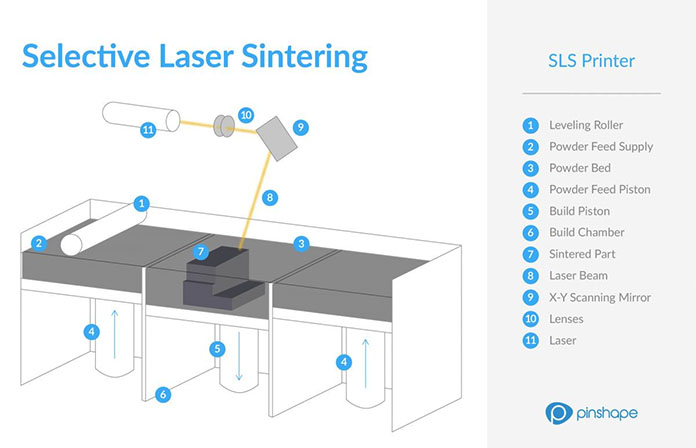

С помощью лазерной установки и сканирующего зеркала луч лазера направляется на необходимые участки порошка, спекая их вместе слой за слоем. После спекания первого слоя равняющий механизм добавляет тонкий слой порошка поверх него, и процесс происходит заново до полного построения объекта. То есть, воспроизведение объекта происходит снизу-вверх, а за счет заполнения камеры порошком не требуется построение поддерживающих структур. На изображении выше наглядно продемонстрировано устройство SLS 3D принтера для лучшего понимания принципа методики.

Применяемые материалы

Селективное лазерное спекание не может похвастаться большим разнообразием цветных расходных материалов, как, к примеру, FDM или SLA. Однако это не значит, что выбор ограничен. Дело в том, что SLS печать ориентирована на промышленные цели, за счет чего и материалы производятся соответствующие. На сегодняшний день доступно множество видов разнообразных порошковых смесей, среди которых нейлон, керамика, полистирол, и т.д.

На сегодняшний день доступно множество видов разнообразных порошковых смесей, среди которых нейлон, керамика, полистирол, и т.д.

Металлические порошки доступны в ассортименте – сталь, алюминий, титан, кобальт и разнообразные смеси сплавов. Многие производители делают ударение на специфические свойства композитов. Так, для SLS печати доступны ударопрочные, износостойкие, жаростойкие, гибкие, инженерные и термостойкие порошки. Некоторые из них ориентированы на более конкретные задачи – к примеру, на изготовление деталей для аэроксмического производства.

Преимущества и особенности

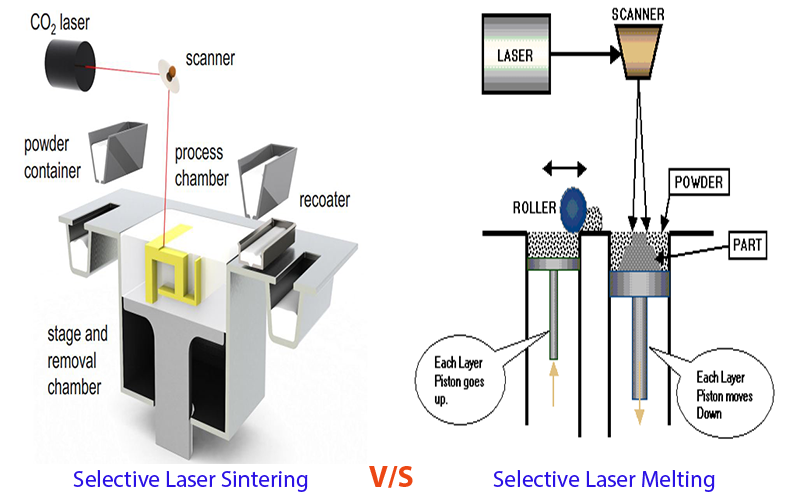

Что касается особенностей, следует сразу отделить селективное лазерное спекание от другой похожей технологии 3D печати – селективного лазерного плавления (SLM). Разница между ними в том, что SLS обеспечивает лишь частичное плавление порошка, требуемое лишь для его объединения в единый элемент. SLM же плавит частицы полностью, спекая порошок в монолитное изделие. Что касается преимуществ, выделить можно следующие плюсы:

- Большая область построения в 3D принтерах.

Промышленное оборудование для SLS 3D печати обычно оборудовано крупной областью построения, что позволяет создавать не только крупные детали, но и выполнять мелкосерийное производство;

Промышленное оборудование для SLS 3D печати обычно оборудовано крупной областью построения, что позволяет создавать не только крупные детали, но и выполнять мелкосерийное производство; - Высокое качество 3D печати. Эта методика позволяет практически полностью избежать видимой послойности на модели, а отсутствие поддержек также благотворно сказывается на качестве изделий;

- Отсутствие необходимости в построении поддержек. Селективное лазерное спекание позволяет создавать изделия сложной геометрии без необходимости построения поддерживающих структур. Это не только расширяет возможности печати, но и хорошо сказывается на качестве поверхности изделия;

- Высокая скорость и производительность. За счет того, что материал не плавится полностью, SLS 3D принтеры работают гораздо быстрее других своих порошковых собратьев. Выше скорость печати – выше производительность производства;

- Возможность изготовления готовых изделий.

Благодаря свойствам расходных материалов эту технологии 3D печати вполне реально использовать для производства конечных продуктов.

Благодаря свойствам расходных материалов эту технологии 3D печати вполне реально использовать для производства конечных продуктов.

Сферы применения

Что касается сфер применения, селективное лазерное спекание популярно исключительно в промышленности за счет высокой стоимости расходных материалов и оборудования, а также больших габаритов последних. Потому и сферы применения соответствуют:

- Функциональное тестирование;

- Прототипирование;

- Мелкосерийное производство;

- Изготовление готовых функциональных компонентов;

- Изготовление изделий со сложной геометрией;

- Производство аэрокосмических компонентов;

- Разработка и изготовление автомобильных деталей и т.д.

Кроме того, известны случаи применения этой методики в дизайне и творчестве. Впрочем, это неудивительно, ведь технология 3D печати не только расширила границы возможностей, но и открыла новые возможности для различных сфер нашей жизни.

На этом наша статья подходит к концу. По всем вопросам, связанным с покупкой оборудования или предоставлением услуг 3D печати, обращайтесь к нам по телефонам или электронной почте, указанным в разделе «Наши контакты».

По всем вопросам, связанным с покупкой оборудования или предоставлением услуг 3D печати, обращайтесь к нам по телефонам или электронной почте, указанным в разделе «Наши контакты».

Вернуться на главную

Что такое селективное лазерное спекание (SLS)?

Что такое селективное лазерное спекание (SLS)?

Селективное лазерное спекание (SLS) — это процесс 3D-печати (аддитивное производство), в котором используются мощные лазеры для спекания или связывания мелкодисперсного материала в твердую структуру. В этом процессе принтер наносит ровный слой порошка, а затем точно спекает этот слой, повторяя процесс осаждения и спекания до тех пор, пока деталь не будет готова. Форма объекта создается путем наведения лазера на слой порошка в определенных точках пространства под управлением созданного в цифровом виде файла САПР (автоматизированного проектирования).

В отличие от селективного лазерного плавления (SLM), при котором частицы полностью сплавляются друг с другом, спекание вызывает атомную реакцию, которая сплавляет частицы, превращая порошкообразный материал в твердую структуру. Термин SLS обычно используется только для обозначения пластиковых и керамических 3D-принтеров — металлические 3D-принтеры, использующие аналогичный процесс, называются машинами DMLS или SLM.

Термин SLS обычно используется только для обозначения пластиковых и керамических 3D-принтеров — металлические 3D-принтеры, использующие аналогичный процесс, называются машинами DMLS или SLM.

Машины SLS могут производить изделия с высокой точностью, в том числе прецизионные детали небольшого объема для автомобильной и аэрокосмической промышленности. SLS может производить большие или геометрически сложные, сложные и высокоточные детали из различных материалов.

Преимущества и недостатки печати SLS

Печать деталей с помощью SLS экономит деньги за счет снижения потребности в пресс-формах, пропускной способности ЧПУ или любого другого метода создания деталей с высокой точностью. Детали могут быть быстро распечатаны по запросу, что обеспечивает быструю итерацию. Кроме того, детали SLS изотропны, что означает, что они имеют одинаковую прочность во всех направлениях, что не всегда имеет место в случае многослойных 3D-печатных объектов.

SLS — отличная технология печати, но она имеет высокие барьеры для входа. Стоимость машины и затраты на техническое обслуживание высоки (одни из самых дорогих по сравнению с пластиковыми принтерами), и они требуют квалифицированных операторов. Они также могут производить только детали из пластмассы.

Стоимость машины и затраты на техническое обслуживание высоки (одни из самых дорогих по сравнению с пластиковыми принтерами), и они требуют квалифицированных операторов. Они также могут производить только детали из пластмассы.

История печати SLS

Процесс SLS был разработан и запатентован доктором Джо Биманом и доктором Карлом Декардом в Техасском университете в середине 1980-х годов при спонсорской поддержке DARPA. Декард и Биман участвовали в основании одного из первых стартапов в области 3D-печати, Desktop Manufacturing (DTM) Corp., в 1989 году, который был продан в 2001 году компании 3D Systems.

Часто задаваемые вопросы

Что такое спекание? Спекание — это процесс использования тепла, сжатия или мощного лазера для объединения порошкообразного материала в твердую структуру. Он отличается от плавления тем, что фазового перехода не происходит.

Какие материалы можно спекать с помощью лазера? Спекание может применяться к порошкообразному стеклу, пластику, бетону, керамике и другим материалам.

В чем разница между SLS и SLM? SLS атомарно сплавляет порошкообразные промышленные материалы с помощью мощного лазера; SLM сплавляет порошкообразные материалы, нагревая их до тех пор, пока они не достигнут точки плавления. Температура спекания обычно составляет около 85% от температуры плавления материала.

Почему лучше использовать SLS, чем SLM? Процессы аналогичны, но SLS предназначен для производства деталей из различных пластиков, стекла или керамики; SLM обычно используется в производстве деталей из металла или металлических сплавов.

В чем разница между отжигом и спеканием? Отжиг — это этап постобработки, на котором твердый кусок металла нагревается до температуры ниже температуры плавления, а затем медленно охлаждается, повышая его гибкость и изменяя другими способами. Спекание — это метод нагревания порошкообразных веществ до температуры ниже точки плавления и поддержания этого тепла до тех пор, пока частицы не соединятся в результате атомного синтеза, образуя твердую массу.

SLS и SLM: различия и сравнения

Избирательное лазерное спекание (SLS) представляет собой процесс аддитивного производства (AM), в котором лазер методично спекает частицы порошка на основе полимера и создает детали слой за слоем. Селективное лазерное плавление (SLM) является еще одной формой AM, но вместо этого используется металлический порошок (чистый или сплав). Несмотря на это сходство, три основных различия между SLS и SLM — это материал, используемый для изготовления деталей, процесс их изготовления и стоимость.

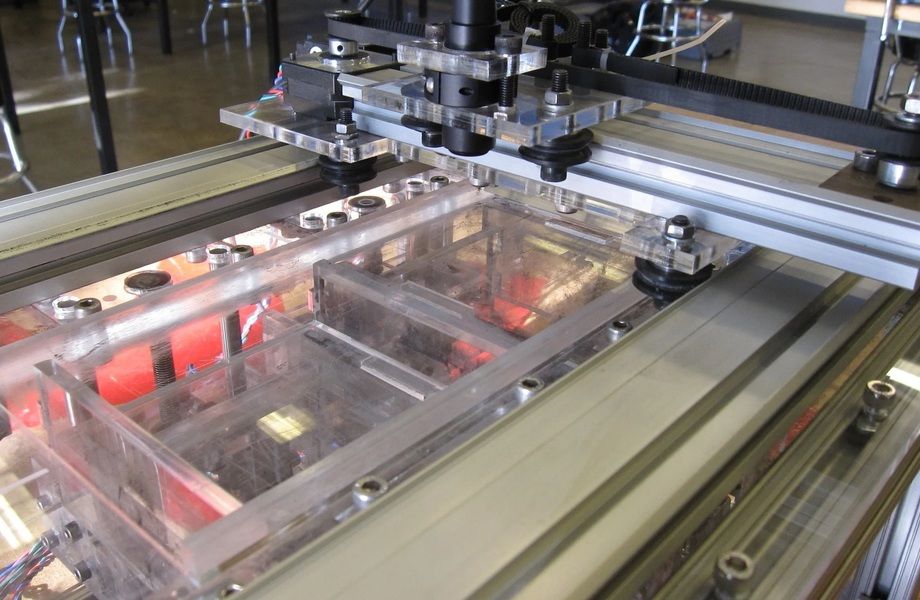

Поскольку металлический порошок плавится в SLM, процесс сборки двух машин отличается. Инертный газ (аргон или азот) должен быть закачан в рабочую камеру для облегчения плавления. Следовательно, высокие температуры, присутствующие в системах SLM, требуют достаточного охлаждения деталей перед их удалением.

Как для SLS, так и для SLM время сборки может быть большим. Кроме того, сложность их технологий делает оба процесса относительно дорогими. Несмотря на это, одним из основных преимуществ SLS является то, что он может быстрее производить детали, отражающие детали, отлитые из пластика. Основное преимущество SLM заключается в том, что он может производить металлические детали, которые в противном случае не поддавались бы механической обработке. Обе системы могут стать отличным способом ускорить вывод продукции на рынок за счет быстрого прототипирования и производства в малых и средних объемах.

Несмотря на это, одним из основных преимуществ SLS является то, что он может быстрее производить детали, отражающие детали, отлитые из пластика. Основное преимущество SLM заключается в том, что он может производить металлические детали, которые в противном случае не поддавались бы механической обработке. Обе системы могут стать отличным способом ускорить вывод продукции на рынок за счет быстрого прототипирования и производства в малых и средних объемах.

В этой статье мы углубимся в различия и сходства SLS и SLM, чтобы лучше понять, какая система лучше всего подходит для проекта.

Определение SLS и сравнение с SLM

SLS был разработан в середине 1980-х годов в Техасском университете в Остине при финансовой поддержке Министерства обороны США. Срок действия патентов на эти процессы AM давно истек, и с тех пор многие компании разработали более дешевые варианты систем 3D-принтеров.

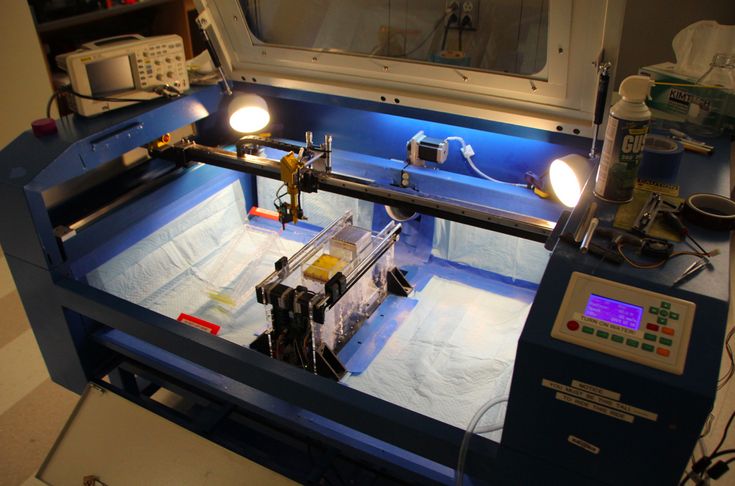

SLS изготавливает детали с помощью CO2-лазера, который избирательно спекает и сплавляет гранулы термопластичного полимера. Когда слой готов, платформа для сборки опускается и наносится еще один слой порошка для спекания. Этот процесс повторяется до тех пор, пока деталь не будет завершена. Готовые детали должны остыть в течение 12 часов, прежде чем они будут очищены сжатым воздухом или другим абразивом. По сравнению с SLM SLS можно считать идентичным процессом, за исключением термопластов, а не металлов. На изображении ниже показан 3D-принтер SLS:

Когда слой готов, платформа для сборки опускается и наносится еще один слой порошка для спекания. Этот процесс повторяется до тех пор, пока деталь не будет завершена. Готовые детали должны остыть в течение 12 часов, прежде чем они будут очищены сжатым воздухом или другим абразивом. По сравнению с SLM SLS можно считать идентичным процессом, за исключением термопластов, а не металлов. На изображении ниже показан 3D-принтер SLS:

SLM Определение и сравнение с SLS

SLM был разработан на рубеже 21-го века в Институте Фраунгофера в Германии. Потенциальное влияние УУЗР на обрабатывающую промышленность огромно. В процессах SLM можно использовать широкий спектр возможных металлов. Детали SLM имеют свойства, эквивалентные металлическим деталям, изготовленным традиционными способами.

Как и SLS, SLM создает детали с использованием мощного лазера и порошкового материала. В отличие от SLS, системы SLM расплавляют порошки для создания деталей и формирования компактных однородных структур. При этом целые слои детали оплавляются сразу. Когда слой затвердеет, платформа сборки опускается. Наносится еще один слой металлического порошка, чтобы процесс повторялся до тех пор, пока деталь не будет готова. Весь процесс печати происходит в контролируемой среде; инертные газы, такие как аргон или азот, закачиваются в систему для облегчения плавления. Готовые детали должны достаточно остыть, прежде чем их можно будет извлечь из принтера.

При этом целые слои детали оплавляются сразу. Когда слой затвердеет, платформа сборки опускается. Наносится еще один слой металлического порошка, чтобы процесс повторялся до тех пор, пока деталь не будет готова. Весь процесс печати происходит в контролируемой среде; инертные газы, такие как аргон или азот, закачиваются в систему для облегчения плавления. Готовые детали должны достаточно остыть, прежде чем их можно будет извлечь из принтера.

SLM практически идентичен SLS. Единственная существенная разница заключается в используемом материале: SLS создает пластиковые детали, а SLM — металлические. На изображении ниже показан типичный 3D-принтер SLM:

Таблица сравнения SLS и SLM

Таблица различных атрибутов, сравнивающая SLS и SLM, показана ниже:

SLS и SLM — почти идентичные процессы AM. В них используется аналогичная технология, поэтому оба они дороги по сравнению с другими процессами AM. И SLS, и SLM производят детали, которые имеют свойства, эквивалентные деталям, изготовленным традиционными методами, такими как литье под давлением или обработка на станках с ЧПУ. Поэтому, выбирая между SLS и SLM, учитывайте конечное применение детали, которую нужно напечатать, и какие характеристики лучше: пластик или металл.

Поэтому, выбирая между SLS и SLM, учитывайте конечное применение детали, которую нужно напечатать, и какие характеристики лучше: пластик или металл.

SLS и SLM: сравнение технологий

Технология относится к оборудованию и инструментам, используемым для производства детали. Системы SLS и SLM имеют схожие сложные технологии и процессы. Они используют мощные лазеры, термопластичные или металлические порошки и специализированные среды для 3D-печати. Основные различия между двумя формами AM в отношении технологии заключаются в добавлении газа и необходимости в специальной среде печати для процессов SLM.

SLS и SLM: сравнение материалов

SLS печатает детали из термопластичных порошков, таких как Nylon 11, Nylon 12 и их производных. SLM печатает детали из чистого металла или сплавов. В то время как нейлоны в основном используются в SLS, количество возможных материалов, которые можно использовать с SLM, гораздо больше.

SLS и SLM: сравнение применений продуктов

Возможные области применения продуктов SLS и SLM зависят от того, какая деталь из термопласта или металла будет более идеальной. Хотя оба метода аддитивного производства могут производить детали, устойчивые к воздействию окружающей среды, выбор между ними в конечном итоге сводится к двум факторам: несущей способности и весу. SLM может быть лучшим вариантом, если на детали воздействуют более высокие нагрузки. Если легкий вес более критичен, SLS может быть лучше.

Хотя оба метода аддитивного производства могут производить детали, устойчивые к воздействию окружающей среды, выбор между ними в конечном итоге сводится к двум факторам: несущей способности и весу. SLM может быть лучшим вариантом, если на детали воздействуют более высокие нагрузки. Если легкий вес более критичен, SLS может быть лучше.

SLS и SLM: сравнение объемов печати

Объемы печати для SLS и SLM одинаковы, поскольку два метода AM почти идентичны. Принтеры SLS могут иметь объемы печати до 550 x 550 x 750 мм, а принтеры SLM могут иметь объемы печати до 350 x 350 x 350 мм. Существенной разницы в объеме печати между ними нет.

SLS и SLM: сравнение шероховатости поверхности

Принтеры SLS производят детали с превосходной шероховатостью поверхности, но иногда поверхность выглядит зернистой и порошкообразной. Поверхности могут быть обработаны пескоструйными средствами, такими как: струя воды или песок, окраска распылением или лакирование. Принтеры SLM могут производить металлические детали с исключительным качеством поверхности, которые редко требуют последующей обработки. Детали SLM могут быть подвергнуты последующей обработке для повышения коррозионной стойкости.

Детали SLM могут быть подвергнуты последующей обработке для повышения коррозионной стойкости.

SLS и SLM: сравнение затрат

Поскольку в системах SLS и SLM используются сложные передовые технологии, они могут быть дорогими. Системы SLS начинаются с 18 000 долларов и могут достигать 100 000 долларов. Принтеры SLM стоят дороже. Они варьируются от 55 000 до 350 000 долларов.

Каковы взаимные альтернативы SLS и SLM?

Взаимных альтернатив методам печати SLS и SLM не существует. Это связано с тем, что один производит детали из термопласта, а другой производит металлические детали. Однако для каждого случая существуют альтернативные процессы.

В чем сходство между SLS и SLM?

Сходства между SLS и SLM включают:

- И SLS, и SLM используют лазер и порошкообразный материал для производства деталей.

- Как SLS, так и SLM отлично подходят для прототипирования и проверки концепции.

- И SLS, и SLM могут быстро производить детали для мелкосерийного производства.

- И SLS, и SLM позволяют производить детали сложной геометрии.

Какие другие сравнения для SLS помимо SLM?

Помимо FDM, другие сравнения SLS включают:

- SLS и MJF: Multi Jet Fusion (MJF) сопоставим с SLS, поскольку оба метода используют порошок и механизм плавления для изготовления деталей. Однако есть два основных различия между SLS и MJF. Процесс MJF использует чернила и инфракрасные частоты для затвердевания деталей. Он также может печатать намного быстрее, чем SLS, поскольку целые слои нагреваются одновременно, а не отдельные области платформы сборки в SLS. Для получения дополнительной информации см. нашу статью о SLS и MJF.

- SLS и SLA: SLA является сравнительной альтернативой, поскольку ее можно использовать как для функциональных прототипов, так и для производства. Разница между SLS и SLA заключается в том, что SLA имеет даже большее разрешение, чем SLS. Он предлагает самое высокое разрешение из всех форм AM и, следовательно, может также использоваться для пресс-форм, инструментов, узоров и текстур.

Для получения дополнительной информации см. нашу статью о SLS и SLA.

Для получения дополнительной информации см. нашу статью о SLS и SLA.

Какие еще есть сравнения с SLM помимо SLS?

Другие сравнения с SLM, помимо SLS, включают:

- SLM против DMLS: Прямое лазерное спекание металлов (DMLS) сравнимо с SLM, поскольку оба метода используют металлический порошок для производства деталей. Основное различие между SLM и DMLS заключается в том, что в DMLS металлические порошки спекаются, а не плавятся — аналогично процессам SLS для термопластов. Принтеры DMLS не могут достичь того же уровня разрешения, что и SLM, поскольку металлические порошки не расплавляются и не гомогенизируются в структуре. Для получения дополнительной информации см. нашу статью о DMLS и SLM.

- SLM против EBM: Электронно-лучевая плавка (EBM) — еще одно сравнение с SLM. Разница между SLM и EBM заключается в том, что вместо лазера для плавления порошков в SLM используется электронный луч. EBM производит детали с таким же разрешением, что и аналоги SLM.

Однако можно использовать только несколько избранных металлов, таких как сплавы титана.

Однако можно использовать только несколько избранных металлов, таких как сплавы титана.

Резюме

В этой статье кратко описаны различия между технологиями 3D-печати SLS и SLM.

Чтобы узнать больше о SLS и SLM и помочь выбрать идеальную технологию для ваших продуктов, свяжитесь с представителем Xometry.

Xometry предлагает полный спектр услуг 3D-печати для нужд вашего проекта. Посетите наш механизм мгновенного расчета стоимости, чтобы получить бесплатное предложение без каких-либо обязательств за считанные минуты.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry.

Всего комментариев: 0