Sls 3d: Руководство по 3D-печати методом селективного лазерного спекания (SLS)

Содержание

SLS системы ONSINT

SLS системы ONSINT

Установки лазерного порошкового спекания

Разнообразие моделей для решения ваших задач

SLS («Selective Laser Sintering» — послойное лазерное спекание) — технология, позволяющая получить высокоточные детали сложной геометрической формы из пластиковых порошков.

SLS-производство превосходит по скорости и качеству другие технологии на рынке 3D-печати.

Медицина, авиация, приборостроение

Технология позволяет создавать функциональные детали и прототипы для различных высокотехнологичных отраслей.

Создание экспериментальных образцов, изделий специального назначения теперь проще и в более короткие сроки.

Материалы для SLS печати обладают высокими механическими свойствами.

Области применения

Дизайн, творчество

Изготовление детелей сложной геометрической формы, а также механизмов и многозвенных сборок — теперь возможно на одном рабочем месте.

Высокое качество поверхности, высокая точность изготовления, отсутствие поддержек позволяет создавать изделия с минимальной постобработкой.

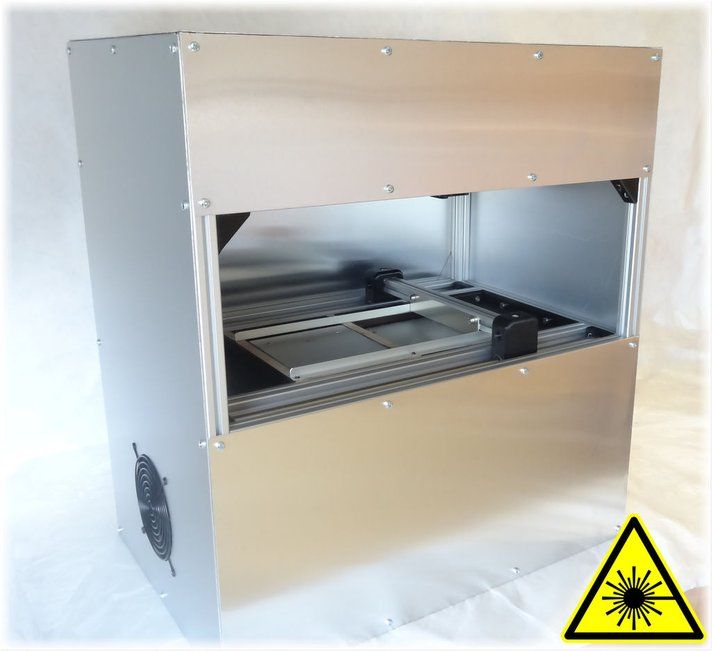

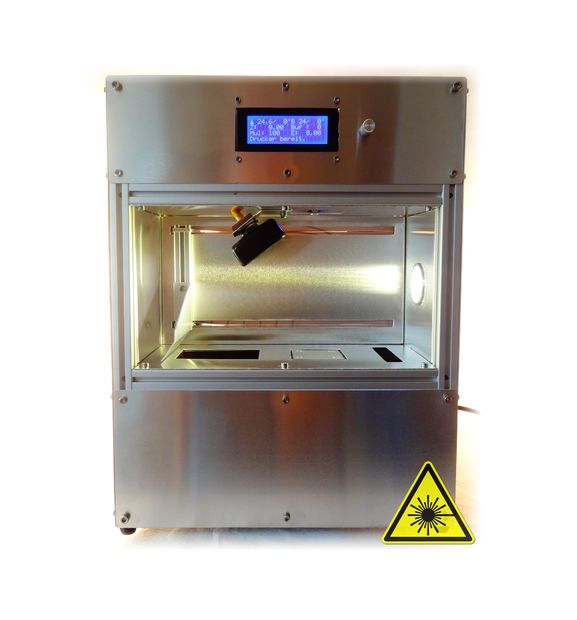

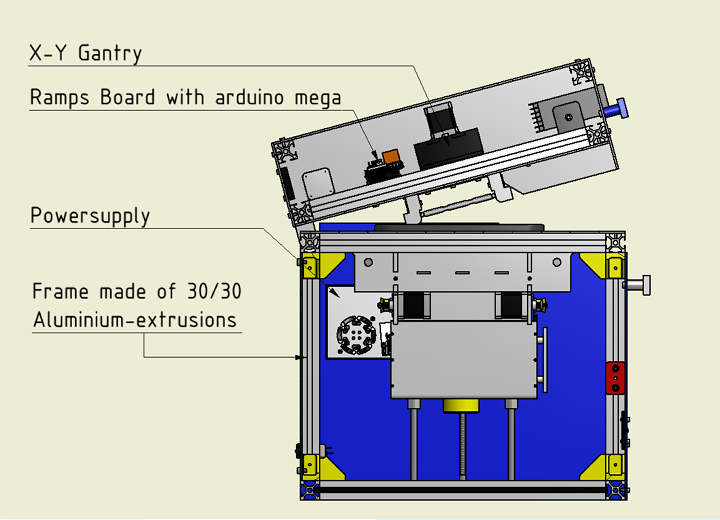

Функционал промышленного

SLS-принтера в настольном исполнении

Представляем наш новый SLS

3D-принтер, сочетающий в себе все преимущества промышленных SLS

3D-принтеров при меньших габаритах и более привлекательной цене.

Характеристики

В составе машины — CO2 лазер мощностью 30 Вт, наиболее подходящий для технологии спекания термопластиков. Благодаря CO2 лазеру установка способна работать с широким спектром материалов

Высокоскоростная сканаторная система позволяет перемещать луч лазера с рабочей скоростью до 5 м/с

Технология печати:

Область построения (Ш×Г×В):

Пространство построения (Ш×Г×В):

Высота слоя:

Тип лазера:

Оптика:

Скорость сканирования

Производительность:

Габаритные размеры (Ш×Г×В):

Вес:

Электропитание:

Максимальное электропотребление:

Форматы файлов:

SLS (послойное лазерное спекание)

230мм × 230мм × 230мм

200мм × 200мм × 200мм

80 — 120 мкм

CO2 (30 Вт)

F-Theta объектив, гальваносканер

до 5 м/с

20 мм/ч

914мм × 564мм × 835мм

160 кг

220В / 50Гц

3 кВт

STL, OBJ, 3DS, CLI

Особенности SLS-принтеров Onsint

Мощный лазер

В составе машины — CO2 лазер мощностью 30 Вт, наиболее подходящий для технологии спекания термопластиков.

Благодаря CO2 лазеру установка способна работать с широким спектром материалов

Стабилизация температуры

Система стабилизации рабочей температуры позволяет достичь высокой степени повторяемости результатов спекания на одном режиме для выбранного порошка

Удобное ПО

Программа подготовки задания

«Onsint Studio» позволяет работать

с моделями в STL, 3DS, OBJ формате, а также импортировать слои в открытом формате CLI

Промышленный

SLS 3D-принтер в модульном

исполнении

Onsint SM300 — второй в линейке принтеров c увеличенным объемом печати, выкатным модулем построения, многозонной системой стабилизации температуры и высокоскоростной сканаторной системой — полностью промышленное решение, способное покрыть большой спектр задач по 3D-печати.

Особенности

Onsint SM300 — модульная система, включающая в себя основную станцию печати, выкатной модуль построения и станцию очистки. Дополнительный модуль построения позволяет оптимизировать время работы с установкой, увеличивая производительность печати в 2 раза

Onsint SM300 обладает многозонной системой стабилизации температуры в процессе печати:

8 автоматически регулируемых зон нагрева

обеспечивают стабильность и повторяемость выращивания изделий.

Двусторонняя система подачи порошка позволяет сократить время выполнения слоя в процессе печати

Технология печати:

Область построения (Ш×Г×В):

Пространство построения (Ш×Г×В):

Высота слоя:

Тип лазера:

Оптика:

Скорость сканирования

Производительность:

Габаритные размеры (Ш×Г×В):

Вес:

Электропитание:

Максимальное электропотребление:

Форматы файлов:

SLS (послойное лазерное спекание)

330мм × 330мм × 450мм

300мм × 300мм × 400мм

60 — 120 мкм

CO2 (30 Вт)

F-Theta объектив, гальваносканер

до 5 м/с

25 мм/ч

1300мм × 880мм × 1790мм

450 кг

3/N/PE AC 380В

7 кВт

STL, OBJ, 3DS, CLI

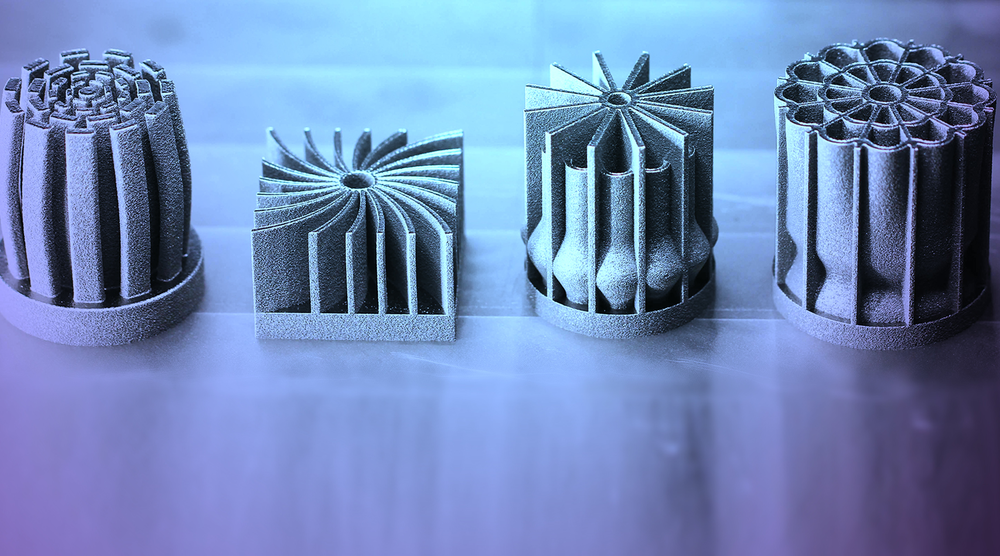

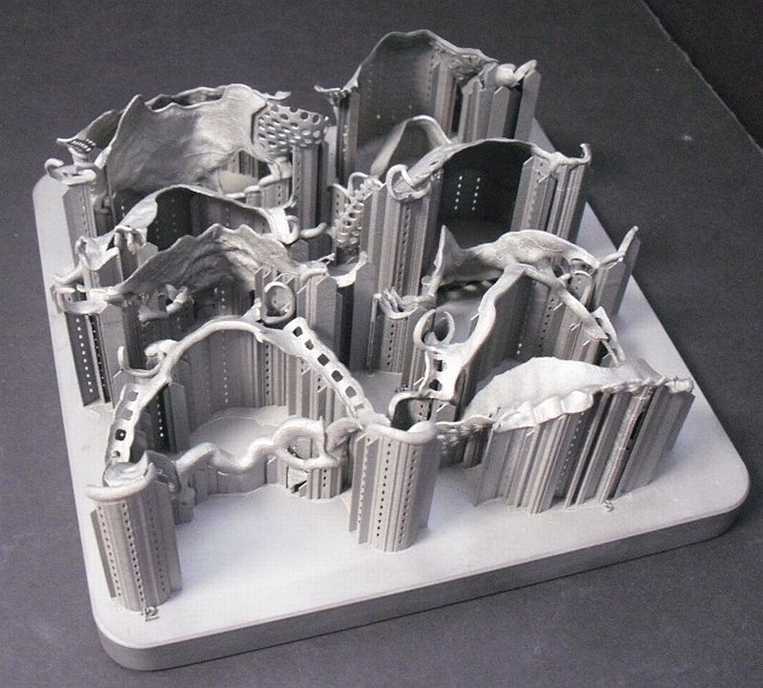

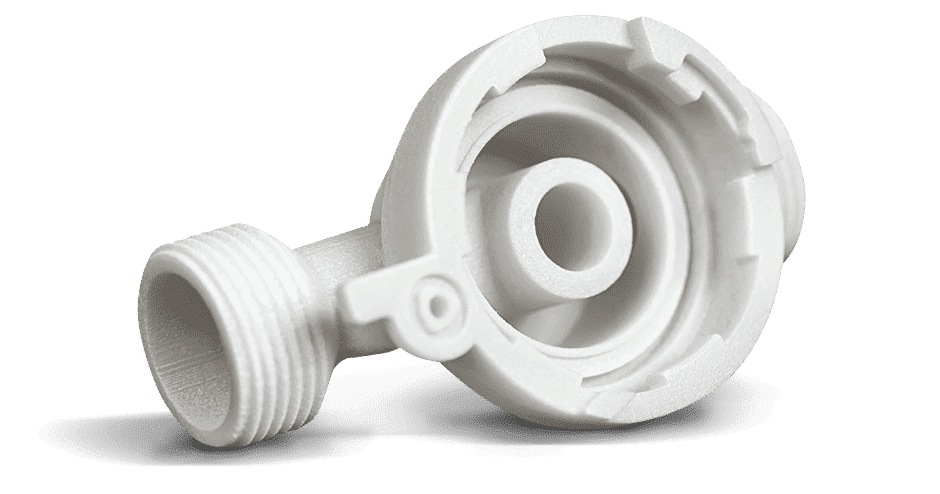

Примеры печати на SLS-принтерах Onsint

Используются материалы: PA11 black, PA11 white, PA12 white/natural

Промышленный

SLS 3D-принтер

с большой областью построения

Onsint SM400 — третий в линейке принтеров c большим объемом печати, выкатными модулями подачи и построения, многозонной системой стабилизации температуры и высокоскоростной сканаторной системой с динамической фокусировкой — высокопроизводительное решение для печати крупногабаритных изделий.

Особенности

Высокоскоростная сканаторная система позволяет перемещать луч лазера с рабочей скоростью

до 16 м/с

Onsint SM400 обладает многозонной системой стабилизации температуры в процессе печати, что обеспечивает стабильность и повторяемость выращивания изделий.

Двусторонняя система подачи порошка позволяет сократить время выполнения слоя в процессе печати

В составе машины — CO2 лазер мощностью 100 Вт, в сочетании с высокоскоростной сканаторной системой обеспечивает максимальную производительность печати.

Технология печати:

Область построения (Ш×Г×В):

Пространство построения (Ш×Г×В):

Высота слоя:

Тип лазера:

Оптика:

Скорость сканирования

Производительность:

Габаритные размеры (Ш×Г×В):

Вес:

Электропитание:

Максимальное электропотребление:

Форматы файлов:

SLS (послойное лазерное спекание)

440мм

× 440мм × 550мм

400мм

× 400мм × 500мм

60-300

мкм

CO2 (100 Вт)

Гальваносканер

с динамической фокусировкой

До 16

м/с

4 л/ч

2200мм х 1200мм

х 2130мм

1500 кг

3/N/PE

AC 380В, 32А

10 кВт

STL,

OBJ, 3DS, 3MF, CLI

Все, что вам нужно знать про SLS печать

Содержание

- Введение

- Краткая история создания

- Как работает SLS печать

- Материалы

- Разновидности технологии MJF/SAF

- Принтеры для SLS печати

- Formlabs Fuse 1

- Onsint SM200

- Farsoon Flight HT403P

- Stratasys h450

- Преимущества и недостатки

- Преимущества

- Недостатки

- Постобработка после печати (сложности и решения)

- Обработка поверхности

- Рекомендации по дизайну

- Применение

- Кейсы

- Успешный кейс внедрения технологии SLS в Rawlplug

- Высокопроизводительный электрический мотоцикл Mission Motors

- Заключение

Введение

Selective Laser Sintering — это технология селективного лазерного спекания, относящаяся к методам синтеза на подложке и основанная на послойном спекании полимерных гранулированных материалов под воздействием лазерного луча. Лазер сканирует материал по заданной траектории, расплавляя его частицы и соединяя их между собой, в результате чего образуется спекшийся слой.

Лазер сканирует материал по заданной траектории, расплавляя его частицы и соединяя их между собой, в результате чего образуется спекшийся слой.

Используя данную технологию, можно изготавливать изделия сложной геометрической формы, достигать высокой точности печати мелких элементов и получать прочные детали с хорошими механическими свойствами. Благодаря высокой производительности SLS-принтеров, данный метод применяют не только для получения единичных изделий, но и для серийного производства. Данный метод часто используют для прототипирования функциональных промышленных изделий и внедряют на технологических линиях производственного цикла.

Краткая история создания

Метод SLS был разработан и запатентован в 1980-х годах студентом Карлом Декардом и его руководителем Джо Биманом в Техасском университете в Остине. Разработка была одобрена и профинансирована Агентством по оборонным научно-исследовательским проектам США и со временем была выпущена на рынок. В 2001 году компания, созданная Декардом и Биманом, была выкуплена компанией-конкурентом 3D Systems. В 2014 году технология стала общедоступной для применения в связи с истечением срока патента и на сегодняшний день успешно реализуется многими производителями.

В 2001 году компания, созданная Декардом и Биманом, была выкуплена компанией-конкурентом 3D Systems. В 2014 году технология стала общедоступной для применения в связи с истечением срока патента и на сегодняшний день успешно реализуется многими производителями.

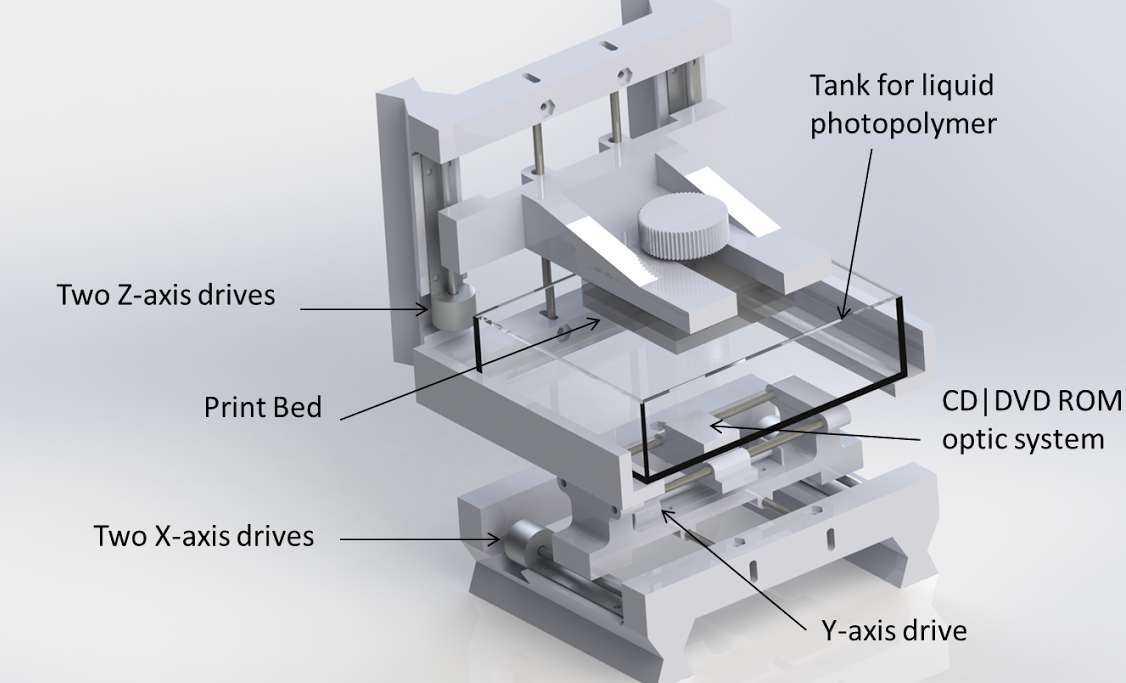

Как работает SLS печать

Первым шагом для получения готового напечатанного изделия является создание трехмерной модели будущего изделия с использованием CAD-программы. В настоящее время существует множество доступных профессиональных программ, которые достаточно просто освоить начинающим специалистам. Результатом проектирования цифровой модели является получение STL-файла с изображением, который затем обрабатывается слайсером, переносится в оперативную память 3D-принтера и запускается в печать. Перейдем к описанию самого процесса печати. Он состоит из нескольких этапов.

Сперва 3D-принтер осуществляет подогрев зоны построения до рабочей температуры и нагревает порошковый материал до температуры чуть ниже температуры его плавления. Это делается с целью равномерного прогрева установки и засыпанного в бункер материала. Термопластические порошки обладают низкой теплопроводностью, поэтому на равномерный нагрев сырья до заданной температуры требуется не менее 2-х часов. Предварительный подогрев крайне важен для быстрого спекания порошка при локальном воздействии лазера. Для плавления нагретого порошка требуется совсем немного дополнительной тепловой энергии, что значительно сокращает время спекания. Несмотря на то, что предварительный нагрев приводит к «налипанию» некоторого количества нерасплавленного порошка на внешнюю поверхность детали, он позволяет увеличить скорость построения, а налипший порошок легко очищается.

Это делается с целью равномерного прогрева установки и засыпанного в бункер материала. Термопластические порошки обладают низкой теплопроводностью, поэтому на равномерный нагрев сырья до заданной температуры требуется не менее 2-х часов. Предварительный подогрев крайне важен для быстрого спекания порошка при локальном воздействии лазера. Для плавления нагретого порошка требуется совсем немного дополнительной тепловой энергии, что значительно сокращает время спекания. Несмотря на то, что предварительный нагрев приводит к «налипанию» некоторого количества нерасплавленного порошка на внешнюю поверхность детали, он позволяет увеличить скорость построения, а налипший порошок легко очищается.

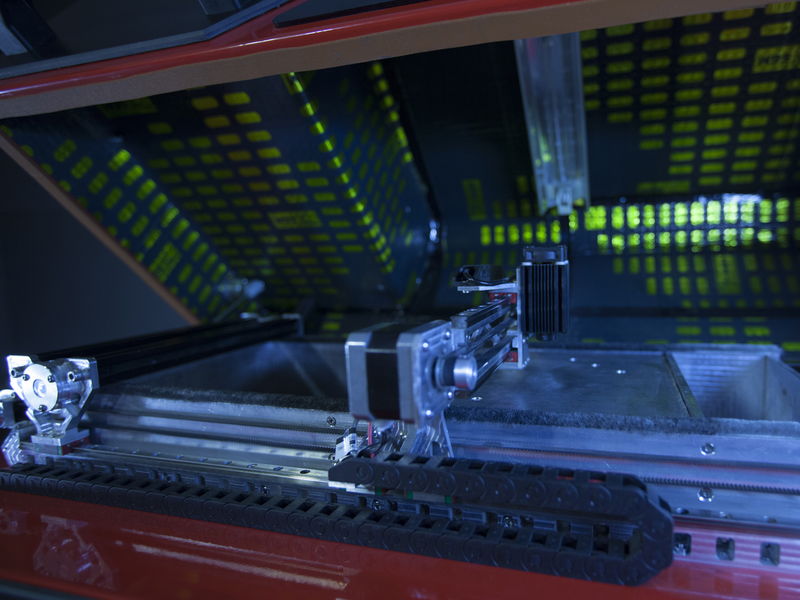

Далее распределительная система подает материал в рабочую камеру и с помощью ролика наносит тонкий слой порошка толщиной до 100 мкм на рабочую платформу. Направленный луч лазера движется по определенной траектории в соответствии с цифровым проектом модели и сканирует нужные области порошка. Под воздействием высокой температуры луча происходит выборочное спекание его частиц с последующим их отверждением. Платформа опускается на толщину слоя, и система начинает цикл заново. Она повторяет его снова и снова до тех пор, пока модель не будет построена целиком.

Под воздействием высокой температуры луча происходит выборочное спекание его частиц с последующим их отверждением. Платформа опускается на толщину слоя, и система начинает цикл заново. Она повторяет его снова и снова до тех пор, пока модель не будет построена целиком.

На протяжении всего цикла в камере построения должна поддерживаться постоянная температура с интервалом колебания не более 1°C, при этом диапазон температур зависит от конкретного сырья. Очень важно обеспечить непрерывность печати, не допуская даже краткосрочных приостановок в работе оборудования. При остановке печати в камере построения снижается температура, что критично сказывается на качестве печатаемого изделия. Резкое понижение температуры может спровоцировать коробление стенок, выгибание напечатанных слоев и невозможность нанесения последующих.

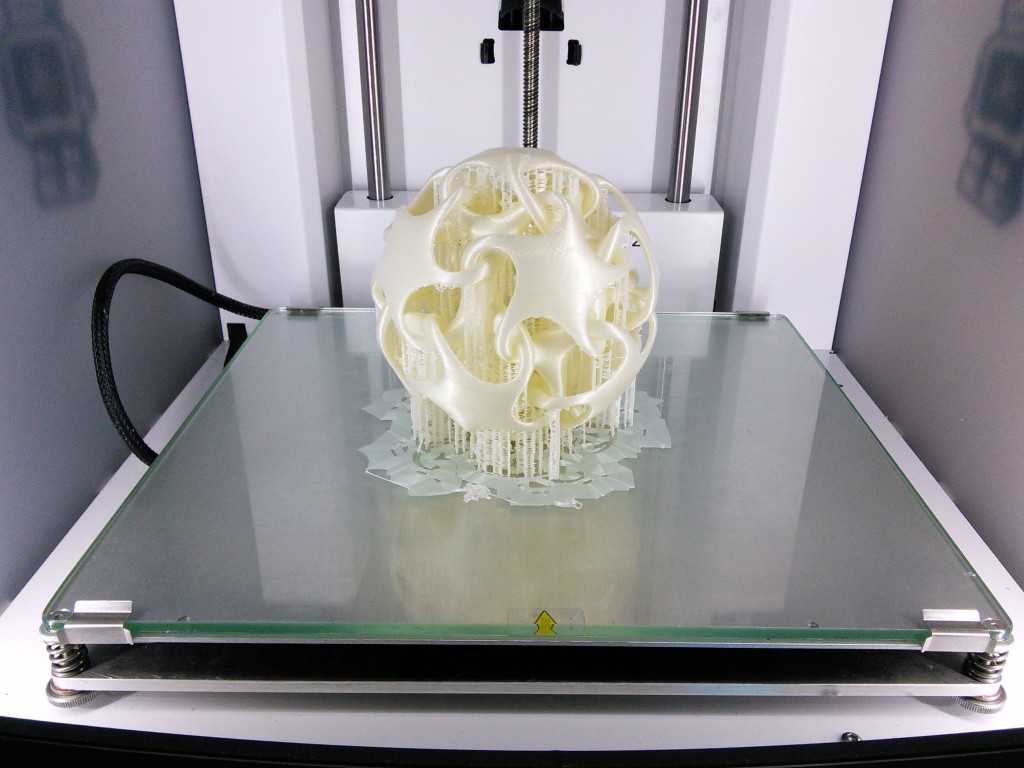

После завершения цикла напечатанные изделия плавно остужают, избегая резкого перепада температур, чтобы свести к минимуму остаточные напряжения в структуре материала. Сперва изделия остывают внутри оборудования. Данный процесс не рекомендуется ускорять, так как неравномерное охлаждение может повлечь за собой их деформацию или коробление. После достижения необходимой температуры детали извлекают из рабочей камеры, очищают от излишков порошка и передают на постобработку.

Сперва изделия остывают внутри оборудования. Данный процесс не рекомендуется ускорять, так как неравномерное охлаждение может повлечь за собой их деформацию или коробление. После достижения необходимой температуры детали извлекают из рабочей камеры, очищают от излишков порошка и передают на постобработку.

Уплотненный неотпечатанный порошок остается в компактной форме и создает своего рода каркас вокруг деталей, из которого их необходимо извлечь. Оставшийся после печати порошок можно использовать повторно, для этого его просеивают, отделяют крупные частицы и смешивают с неиспользованным порошком в определенных пропорциях для поддержания постоянного качества.

Материалы

В качестве сырья в технологии SLS применяют мелкодисперсные порошки термопластических полимерных материалов. Наиболее универсальными в использовании являются полиамиды PA12 и PA11, которые называют нейлоном. В некоторых случаях используют порошки с дополнительными компонентами, такими как стекловолокно, углеволокно и алюминий.

Давайте рассмотрим основные виды материалов на основе нейлона и их характеристики:

-

PA12 обладает хорошими механическими свойствами, стойкостью к воздействию химических веществ и матовой шероховатой поверхностью;

-

PA11 характеризуется изотропными, то есть одинаковыми физическими свойствами по всем осям и высокой эластичностью;

-

Нейлон с добавлением алюминия или алюмид обладает более высокой жесткостью по сравнению с обычным нейлоном, в готовом изделии напоминает металлическую поверхность;

-

Нейлон со стекловолокном характеризуется высокой прочностью, устойчивостью к воздействию температур и обладает анизотропными свойствами;

-

Нейлон с углеволокном так же как и нейлон со стекловолокном характеризуется ярко выраженной анизотропией и обладает превосходной прочностью.

Для печати изделий в области авиакосмической промышленности используются инженерные полимеры PEEK и PEK, обладающие высокими эксплуатационными свойствами. В промышленном производстве применяют термопластические эластомеры TPE и композиты на их основе. Например, из полиэфир-блок-амида PEBA изготавливается обувь, спортивный инвентарь и различные уплотнители.

Разновидности технологии MJF/SAF

Обе технологии SAF и MJF основаны на процессе скоростного спекания полимерных порошков с помощью ИК-излучателя HSS, разработанного компанией Xaar PLC, и являются улучшенными аналогами технологии SLS. Технология SAF (Selective Absorption Fusion) принадлежит компании Stratasys, которая в 2021 году выпустила собственное оборудование для 3D печати, а технология MJF (Multi Jet Fusion) успешно реализована компанией HP и уже зарекомендовала себя на рынке. По сути между ними нет различий. Производители оборудования используют разные названия для привлечения интереса к своему оборудованию.

В отличие от метода SLS в технологии скоростного спекания вместо лазера используется инфракрасное излучение. Сперва на заданный участок порошкового материала наносят термозакрепляющую жидкость, после чего вся поверхность слоя санируется инфракрасной лампой, которая нагревает порошок до высокой температуры. Порошок с теплопроводящей жидкостью поглощает больше энергии, чем остальной материал, за счет чего в области ее нанесения происходит спекание частиц. Поверх теплопроводящей жидкости наносят детализирующий агент, который регулирует интенсивность поглощения инфракрасного излучения и изолирует спекшийся порошок от неиспользованного при печати. Его наносят по контурам будущего изделия, чтобы добиться высокой детализации краев и получить острые кромки.

У метода скоростного спекания есть несколько преимуществ по сравнению с SLS:

-

Инфракрасному излучателю требуется больше времени на расплавление материала, это позволяет полимерному порошку дольше спекаться, что обеспечивает однородность внутренней структуры и отсутствие пористости в готовом изделии.

-

Применение данного метода делает возможным печать вторичным сырьем с большим содержанием переработанного порошка без риска возникновения дефектов при его плавлении.

-

Данный метод является более производительным благодаря наличию нескольких струйных головок для печати. При одинаковых размерах области печати в оборудовании SLS и MJF производительность принтеров MFJ в разы больше.

-

Технология MJF дает возможность печатать цветные изделия, что исключает необходимость в окрашивании готовых моделей, в то время как SLS использует только стандартный полиамид черного или белого цвета.

Принтеры для SLS печати

Устройства для SLS печати варьируются от крупногабаритных машин для промышленного производства до настольных принтеров для решения профессиональных задач. Объем сборки настольных устройств начинается с 1,3 литров, мощность лазеров достигает 10 Вт, что обеспечивает скорость печати 0,25 литров в час. Промышленное оборудование обычно включает в себя не только сам принтер, но и дополнительные устройства для обеспечения последовательного процесса производства: подготовки порошка к печати и перехода к последующей обработке изделий. К ним относятся станции для смешивания нового и использованного порошка, устройства для контроля охлаждения готовых моделей и устройства для очистки изделий от порошка.

Промышленное оборудование обычно включает в себя не только сам принтер, но и дополнительные устройства для обеспечения последовательного процесса производства: подготовки порошка к печати и перехода к последующей обработке изделий. К ним относятся станции для смешивания нового и использованного порошка, устройства для контроля охлаждения готовых моделей и устройства для очистки изделий от порошка.

Formlabs Fuse 1

Принтер Fuse 1 обладает рабочей камерой 165х165х320 мм и относится к промышленному оборудованию. Он подходит для целей малого бизнеса, исследовательских лабораторий и производства крупных партий изделий. Материал печати — нейлон (PA12), средняя толщина слоя составляет 110 мкм. Устройство оснащено волоконным лазером мощностью 10 Вт, обладает функцией предварительного подогрева и системой фильтрации воздуха. Оборудование позволяет организовать бесперебойным рабочий процесс, для этого принтер можно укомплектовать дополнительной съемной рабочей камерой. Чтобы повысить эффективность работы принтера, можно использовать дополнительную установку Fuse Sift для переработки неотпечатанного порошка.

Чтобы повысить эффективность работы принтера, можно использовать дополнительную установку Fuse Sift для переработки неотпечатанного порошка.

Onsint SM200

Промышленный принтер SM200 c камерой построения 230х230х230 мм позволяет изготавливать тестовые образцы, прототипы механических деталей и функциональные изделия. Он совместим со многими видами полимерных порошков: PA, PS, TPU, PEKK и др. Данное устройство оснащено CO2 лазером мощностью 30 Вт и печатает со скоростью 20 мм/час. Толщина слоя варьируется от 80 до 120 мкм. В принтере предусмотрена система стабилизации рабочей температуры (от 90 до 180°C), что позволяет достичь высокой степени воспроизводимости результата при одинаковых параметрах для выбранного порошка. В качестве дополнительных устройств для налаживания эффективного процесса печати могут быть использованы: устройство для просеивания материала, станция для удаления остатков порошка и пескоструйной обработки, дополнительные комплектующие для работы с высокотемпературными материалами.

Farsoon Flight HT403P

Промышленный 3D-принтер Flight HT403P с рабочей камерой 400х400х450(540) мм вместо стандартного CO2 лазера оснащен волоконным излучателем мощностью 500 Вт с более длительным сроком службы. Уникальная технология Flight позволяет расширить ассортимент обрабатываемого сырья и получать изделия с большей плотностью. Минимальная толщина слоя — 60 мкм. Благодаря усовершенствованной системе распределения тепловой энергии, такой аппарат обеспечивает высокую производительность — 6 литров в час, что выводит производство на новый уровень рентабельности. Принтер можно применять в авиационной, машиностроительной, медицинской и научной областях.

Stratasys h450

h450 — первая модель в линейке оборудования Stratasys, использующей технологию SAF. 3D-принтер с рабочим пространством 315x208x293 мм, печатает нейлоном (PA11) с толщино слоя 100 мкм. Благодаря новой системе терморегулирования BigWave технология SAF позволяет производить детали большого объема, обеспечивать повторяемость от партии к партии, а также контролировать весь технологический процесс в режиме реального времени. Аппарат подходит для серийного производства пластиковых деталей и форм для литья и деталей.

Аппарат подходит для серийного производства пластиковых деталей и форм для литья и деталей.

Преимущества

Объем рабочей камеры промышленных SLS принтеров может достигать 1000x500x450 мм и более, скорость построения при таких размерах составляет 15 литров в час. SLS позволяет максимально укомплектовать рабочее пространство принтера и производить крупные партии изделий, не опасаясь их слипания. Объекты внутри камеры можно располагать не только горизонтально, но и вертикально, заполняя весь объем камеры. Это позволяет минимизировать время построения и стоимость печати в пересчете на единицу изделия и значительно сократить расходы порошка. Таким образом технология обеспечивает конкурентную цену при изготовлении крупных партий.

Ключевая особенность данной технологии в том, что при печати изделий не требуется построение вспомогательных поддержек. Роль поддерживающей структуры выполняет не использованный при печати порошок. Это достигается за счет высокой плотности нанесения порошкового материала на платформу построения. Уплотненный слой порошка вбирает в себя тепло, сообщаемое лазером при расплавлении частиц, и оно равномерно распределяется от точки воздействия лазера по всему объему детали. Этот фактор исключает необходимость в дополнительных структурах, так как благодаря поддерживающему слою порошка исключается ее деформация и коробление.

Уплотненный слой порошка вбирает в себя тепло, сообщаемое лазером при расплавлении частиц, и оно равномерно распределяется от точки воздействия лазера по всему объему детали. Этот фактор исключает необходимость в дополнительных структурах, так как благодаря поддерживающему слою порошка исключается ее деформация и коробление.

Благодаря предварительному нагреву камеры построения не только увеличивается скорость построения моделей, но и снижаются остаточные напряжения внутри структуры готового изделия. Это исключает необходимость в последующей термической обработке для снятия напряжений, обеспечивает хорошие механические свойства и прочность, соизмеримую с качеством метода литья под давлением.

Недостатки

-

Пористость

Детали, напечатанные по SLS технологии обладают пористостью за счет захваченного воздуха во время уплотнения порошка и сборки детали. Степень пористости зависит от используемого сырья, формы и гранулометрического состава порошка, а также теплового режима в камере построения. Для улучшения механических свойств детали пористость необходимо свести к минимуму. Это возможно, если исходный материал имеет высокую текучесть и высокую плотность нанесения.

Для улучшения механических свойств детали пористость необходимо свести к минимуму. Это возможно, если исходный материал имеет высокую текучесть и высокую плотность нанесения.

-

Усадка

При остывании изделия происходит его усадка. Чтобы избежать коробления детали, необходимо контролировать равномерность охлаждения и обеспечить медленный процесс остывания. Резкий перепад температур может привести к деформации изделия.

Постобработка после печати (сложности и решения)

Готовые модели извлекают из камеры, отделяют друг от друга и очищают от остатков порошка. Неиспользованный порошок просеивают, перерабатывают и соединяют с новым материалом для повторного использования. Как правило, в оборудовании для SLS печати предусмотрены устройства для переработки, хранения и смешивания вторсырья с новым порошком.

Изделия, полученные технологией SLS, имеют шероховатую структуру. Для получения идеально ровной и гладкой поверхности применяют такие методы постобработки как очистка сжатым воздухом, галтование, шлифовка или абразивная полировка. Эти виды обработки относятся к механическим и имеют ряд несовершенств. Во-первых, они не могут гарантировать унифицированный размер и стандартизированное качество изделий на выходе. Во-вторых, они не рассчитаны на серийное производство, так как осуществляются вручную и требуют большого количества ручных манипуляций. В-третьих, механическая обработка занимает длительное время при пересчете на одно изделие. Учитывая возможность SLS-оборудования изготавливать крупные серии до 1000 штук, данные методы обработки не позволяют технологии конкурировать с литейным производством, несмотря на то, что технология ничуть не уступает литью по качеству готовых изделий.

Для получения идеально ровной и гладкой поверхности применяют такие методы постобработки как очистка сжатым воздухом, галтование, шлифовка или абразивная полировка. Эти виды обработки относятся к механическим и имеют ряд несовершенств. Во-первых, они не могут гарантировать унифицированный размер и стандартизированное качество изделий на выходе. Во-вторых, они не рассчитаны на серийное производство, так как осуществляются вручную и требуют большого количества ручных манипуляций. В-третьих, механическая обработка занимает длительное время при пересчете на одно изделие. Учитывая возможность SLS-оборудования изготавливать крупные серии до 1000 штук, данные методы обработки не позволяют технологии конкурировать с литейным производством, несмотря на то, что технология ничуть не уступает литью по качеству готовых изделий.

Решением данного вопроса стала разработка метода автоматизированного сглаживания верхнего слоя BLAST в 2016 году, реализованная компанией AMT в установке PostPro3D. Данный метод представляет собой физико-химическую обработку готовых изделий с помощью специального химического состава. Для обработки поверхности используют газообразное вещество, что позволяет сглаживать внутренние полости и сложные поверхности деталей. Технология является управляемой и воспроизводимой, то есть при одинаковой настройке параметров для каждой партии можно получать один и тот же результат. Во время обработки материал не удаляется, а перераспределяется по поверхности, при этом структура и форма изделий не меняется, сама обработка длится не более 120 минут. Таким образом технология BLAST позволяет производить изделия с качеством поверхности соответствующим методу литья под давлением и делает технологию SLS конкурентоспособной на рынке промышленного производства.

Данный метод представляет собой физико-химическую обработку готовых изделий с помощью специального химического состава. Для обработки поверхности используют газообразное вещество, что позволяет сглаживать внутренние полости и сложные поверхности деталей. Технология является управляемой и воспроизводимой, то есть при одинаковой настройке параметров для каждой партии можно получать один и тот же результат. Во время обработки материал не удаляется, а перераспределяется по поверхности, при этом структура и форма изделий не меняется, сама обработка длится не более 120 минут. Таким образом технология BLAST позволяет производить изделия с качеством поверхности соответствующим методу литья под давлением и делает технологию SLS конкурентоспособной на рынке промышленного производства.

Обработка поверхности

После завершения основной обработки поверхность изделия можно окрашивать или покрывать лаком. Для достижения водонепроницаемости и электропроводности можно наносить специальное покрытие или производить металлизацию путем нанесения металлического слоя. Самым эффективным способом окрашивания является метод травления или вымачивания в горячей воде. Из-за высокой пористости, характерной для изделий SLS, краска проникает внутрь материала и не изменяет его размеров. Детали полностью погружают в горячую воду с красителем, который проникает внутрь на несколько мм и обеспечивает однородный цвет поверхности. Таким методом рекомендуется окрашивать изделия с размерами не более 20 см по всем осям.

Самым эффективным способом окрашивания является метод травления или вымачивания в горячей воде. Из-за высокой пористости, характерной для изделий SLS, краска проникает внутрь материала и не изменяет его размеров. Детали полностью погружают в горячую воду с красителем, который проникает внутрь на несколько мм и обеспечивает однородный цвет поверхности. Таким методом рекомендуется окрашивать изделия с размерами не более 20 см по всем осям.

Рекомендации по дизайну

При выборе метода SLS печати можно моделировать объекты любой геометрической формы даже со сложными структурными элементами. Единственным ограничением являются замкнутые полости, из которых невозможно удалить неспекшийся порошок. Для отвода порошка из таких полостей рекомендуется проектировать небольшие отверстия диаметром не менее 5 мм. Лазерное спекание подходит для печати решетчатых структур и сложных поверхностей, что уменьшает вес изделия по сравнению с традиционными методами производства. Что касается размеров детали, они ограничены лишь объемом сборки принтера. В настоящее время индустрия 3D-печати предлагает принтеры с большим объемом сборки (более 200 л), поэтому габариты камеры не являются ощутимым ограничением. Поскольку в SLS не требуются поддержки, для оптимизации использования пространства можно выбрать любую ориентацию деталей.

В настоящее время индустрия 3D-печати предлагает принтеры с большим объемом сборки (более 200 л), поэтому габариты камеры не являются ощутимым ограничением. Поскольку в SLS не требуются поддержки, для оптимизации использования пространства можно выбрать любую ориентацию деталей.

Применение

Технология SLS позволяет получать прочные и долговечные изделия, которые не уступают по качеству деталям, произведенным традиционными методами. Данный вид печати применяется во многих областях промышленности для производства самостоятельных, готовых к эксплуатации изделий, функционального и быстрого прототипирования, создания тестовых образцов для испытания продукции.

С помощью лазерного спекания можно печатать мелко и крупносерийные партии запчастей для автомобильной и машиностроительной индустрии; огнестойкие детали для аэрокосмической отрасли; подвижные петли и зажимы, крепежные элементы, всевозможные уплотнители и коннекторы технического назначения; технологическую оснастку для изготовления строительных материалов и т. д.

д.

SLS печать делает возможным производство изделий в области медицины и здравоохранения, таких как протезы, имплантаты, ортопедические стельки и медицинские инструменты. Данный метод широко применяется в производстве спортивного снаряжения, спортинвентаря и беговой обуви. Он пользуется спросом в области электроники, оборонной и военной промышленности.

Кейсы

Успешный кейс внедрения технологии SLS в Rawlplug

Выпуск настольных 3D-принтеров с технологией SLS, таких стал революцией в мире 3D-печати. Эти принтеры доступны по цене, отличаются высоким качеством, простотой использования и компактностью. Благодаря 3D-печати создание прототипов, необходимых для разработки новых продуктов, может выполняться быстрее и точнее, что очень важно для такой компании как Rawlplug, занимающейся производством дюбелей и штепсельных вилок.

В настоящее время Rawlplug использует технологию настольной 3D-печати SLS для ускорения процесса проектирования и разработки новых продуктов. По словам инженера-конструктора Rawlplug, 3D-печать SLS с помощью Lisa Pro позволяет им тестировать различные решения и варианты продукта, тем самым сокращая количество изготовленных прототипов и время, затрачиваемое на них. Они создают прототипы для проверки геометрии продуктов и их пригодности для использования. Затем детали производят методом литья под давлением в больших масштабах. Компания установила систему, в соответствии с которой они начинают печатать в пятницу днем, а к утру понедельника детали, напечатанные на 3D-принтере, уже готовы. Это пример того, как можно адаптировать рабочий процесс, чтобы получить максимальную отдачу от настольного 3D-принтера SLS.

Высокопроизводительный электрический мотоцикл Mission Motors

Компания Mission Motors, Сан-Франциско стремилась создать принципиально новый дизайн высокопроизводительных мотоциклов. Новая модель предполагала наличие электрической трансмиссии, интегрированного шасси и элементов управления для превосходной управляемости, а также улучшенного асинхронного двигателя переменного тока для повышения производительности, с сохранением фокуса на экологичность.

Новая модель предполагала наличие электрической трансмиссии, интегрированного шасси и элементов управления для превосходной управляемости, а также улучшенного асинхронного двигателя переменного тока для повышения производительности, с сохранением фокуса на экологичность.

В результате длительной работы команды дизайнеров был создан высокопроизводительный мотоцикл, получивший название супербайк Mission One R, отличающийся рядом сложных конструктивных элементов. Чтобы упростить мотоцикл, конструкция мотоцикла требовала объединения всех приборов в одну компактную интегрированную конструкцию. К сожалению, такую конструкцию было бы практически невозможно изготовить с использованием традиционных производственных процессов, тогда Mission Motors обратилась к методу SLS печати.

Выбор технологии SLS для создания полностью функциональной интегрированной приборной панели для нового электрического мотоцикла позволил Mission Motors создать приборную панель, которая могла бы поместиться непосредственно на мотоцикле. Традиционная обработка с ЧПУ не смогла бы создать сложные внутренние структуры, которые можно было бы легко создать с помощью SLS.

Традиционная обработка с ЧПУ не смогла бы создать сложные внутренние структуры, которые можно было бы легко создать с помощью SLS.

Великолепный супербайк не только приятен для глаз и окружающей среды, Mission One R также является успешно реализованной моделью полностью электрического мотоцикла, который считается высокопроизводительным гоночным мотоциклом, развивающим скорость более 250 км/час на одной передаче.

Заключение

SLS печать является одной из лучших аддитивных технологий на современном рынке. Технология находится в процессе непрерывного совершенствования, а благодаря разработке нового оборудования с небольшими габаритами и демократичными ценами она становится все более распространенной в промышленном производстве. Разработчики оборудования уделяют больше внимания решениям, которые помогают сделать технологию SLS высокоэффективным инструментом, повышающим производительность и рентабельность предприятий.

Заказать SLS-принтеры или другие промышленные решения можно по этой ссылке

По всем вопросам, вас с удовольствием проконсультируют наши специалисты, обратится к ним можно любым удобным способом:

- По электронной почте: Stanok@topstanok.

ru

ru - Через чат на сайте

- Телефону: 8 (800) 500-33-91

- Или оставив заявку на любой странице нашего сайта

Лучшие 3D-принтеры SLS в 2022 году

Опубликовано 14 июля 2022 г., автор: Niru K.

Технология селективного лазерного спекания, или SLS, основана на плавлении пластикового порошка с помощью лазера. Исторически этот процесс был относительно недоступен, потому что машины оставались дорогими и довольно сложными для понимания. Но в последние годы рынок 3D-принтеров SLS открылся благодаря нескольким так называемым настольным решениям, которые облегчают интеграцию аддитивного производства. Сегодня SLS широко используется в автомобильной, потребительской, дизайнерской и медицинской отраслях. Также были разработаны другие материалы, такие как классический PA11, PA12, TPU или даже PP. В любом случае, этот процесс ценится многими профессионалами и производителями, поэтому сегодня мы более подробно рассмотрим основные 3D-принтеры SLS на рынке: кто производители этих решений и какие функции есть у устройств? Машины, как настольные, так и промышленные, перечислены в алфавитном порядке.

Настольные 3D-принтеры SLS

Fuse 1 — Formlabs

Компания Formlabs, основанная в США в 2011 году, разрабатывает профессиональные 3D-принтеры по доступным ценам. Компания стала известна своими решениями для стереолитографии, но с 2017 года объявила о выходе на рынок порошкового спекания, что стало реальностью в начале 2021 года, выпустив 3D-принтер SLS Fuse 1. Эта машина способна печатать детали из нейлона (PA12 и PA11) с минимальной толщиной слоя 0,1 мм и максимальным объемом печати 165 x 165 x 320 мм. При относительно низкой цене он предлагает пользователям возможность производить и производить прототипы в своей собственной компании. После этого первого успешного запуска Formlabs анонсировала второй 3D-принтер SLS, Fuse 1+ 30W, который должен быть быстрее, но также совместим с нейлоном, наполненным углеродным волокном.

Gravity — Wematter

Wematter — шведский производитель, разработавший настольный 3D-принтер SLS под названием Gravity. Благодаря своей компактной конструкции он идеально вписывается в любую рабочую среду и имеет маркировку CE для использования в офисе, лаборатории, мастерской или больнице. Gravity предлагает объем печати 300 х 300 х 300 мм и скорость 12 мм в час. Он оснащен сенсорным экраном и системой фильтрации воздуха HEPA, чтобы гарантировать определенный уровень безопасности для пользователя. Пользователь также может рассчитывать на оптимизированное управление материалами (PA11 и PA12) благодаря запатентованной системе, которая позволяет хранить и перерабатывать порошок непосредственно внутри машины. Наконец, вы должны знать, что этот 3D-принтер SLS может сопровождаться дополнительной машиной Atmosphere, которая контролирует внутреннюю часть печатной камеры, чтобы улучшить конечные свойства деталей.

Благодаря своей компактной конструкции он идеально вписывается в любую рабочую среду и имеет маркировку CE для использования в офисе, лаборатории, мастерской или больнице. Gravity предлагает объем печати 300 х 300 х 300 мм и скорость 12 мм в час. Он оснащен сенсорным экраном и системой фильтрации воздуха HEPA, чтобы гарантировать определенный уровень безопасности для пользователя. Пользователь также может рассчитывать на оптимизированное управление материалами (PA11 и PA12) благодаря запатентованной системе, которая позволяет хранить и перерабатывать порошок непосредственно внутри машины. Наконец, вы должны знать, что этот 3D-принтер SLS может сопровождаться дополнительной машиной Atmosphere, которая контролирует внутреннюю часть печатной камеры, чтобы улучшить конечные свойства деталей.

Lisa Pro – Sinterit

Sinterit — компания, основанная в Польше в 2014 году и специализирующаяся на разработке SLS 3D-принтеров. В 2015 году компания представила свое первое настольное решение с технологией SLS под названием Lisa. В новой и обновленной версии принтера Lisa Pro компания Sinterit добавила новые возможности. Он включает в себя новую систему атмосферы азота в камере, которая предотвращает окисление в процессе печати и, таким образом, улучшает качество печатных деталей. Что касается материалов, он совместим с двумя полиамидами, четырьмя эластомерами и полипропиленом в дополнение к PA12 Smooth и PA11 Onyx. В нем используется диодный лазер мощностью 5 Вт, а объем печати на 73% выше, достигая 150 x 200 x 260 мм. Кроме того, в нем есть Sinterit Studio: интегрированное программное обеспечение, помогающее пользователю в процессе печати. Эта модель принтера идеально подходит для самых требовательных пользователей, которым необходимы большие объемы печати или азотная атмосфера.

В новой и обновленной версии принтера Lisa Pro компания Sinterit добавила новые возможности. Он включает в себя новую систему атмосферы азота в камере, которая предотвращает окисление в процессе печати и, таким образом, улучшает качество печатных деталей. Что касается материалов, он совместим с двумя полиамидами, четырьмя эластомерами и полипропиленом в дополнение к PA12 Smooth и PA11 Onyx. В нем используется диодный лазер мощностью 5 Вт, а объем печати на 73% выше, достигая 150 x 200 x 260 мм. Кроме того, в нем есть Sinterit Studio: интегрированное программное обеспечение, помогающее пользователю в процессе печати. Эта модель принтера идеально подходит для самых требовательных пользователей, которым необходимы большие объемы печати или азотная атмосфера.

S2 – Sintratec

Sintratec является ведущим производителем 3D-принтеров в Швейцарии и специализируется на разработке и производстве SLS 3D-принтеров. Sintratec S2 включает в себя автоматизированные процессы и 3 модуля: станцию лазерного спекания (LSS), которая состоит из 8 зон нагрева, обеспечивающих высококачественную отделку поверхности, модуль сердцевины материала (MCU) и станцию обработки материалов (MHS). Он также имеет встроенную камеру 4K для удаленного наблюдения за 3D-печатью и большой сенсорный экран для интуитивно понятного управления процессом печати. Максимальный объем печати составляет 160 x 160 x 400 мм, и он совместим с такими материалами, как PA12 и TPE. Это универсальное решение от Sintratec сокращает время простоя и позволяет быстро менять материалы и выполнять очистку.

Он также имеет встроенную камеру 4K для удаленного наблюдения за 3D-печатью и большой сенсорный экран для интуитивно понятного управления процессом печати. Максимальный объем печати составляет 160 x 160 x 400 мм, и он совместим с такими материалами, как PA12 и TPE. Это универсальное решение от Sintratec сокращает время простоя и позволяет быстро менять материалы и выполнять очистку.

SnowWhite 2 — Sharebot

SnowWhite 2 — это профессиональный 3D-принтер, использующий технологию лазерного спекания, которая автоматически направляет лазер на точки в пространстве и связывает материал вместе, создавая прочную структуру с высоким сопротивлением. Выпущенная летом 2020 года, эта машина была разработана итальянским производителем Sharebot и представляет собой новую и модернизированную версию 3D-принтера SnowWhite. Благодаря лазеру CO₂ SnowWhite 2 может использовать несколько термопластичных порошков, таких как PA12 и TPU, а также поддерживает специальные порошки, содержащие частицы других материалов, таких как алюминий, стекло или углерод. Кроме того, SnowWhite2 имеет обновленный программный интерфейс, включающий настраиваемые профили печати и открытые параметры. Эта машина SLS использует программное обеспечение для слайсера Simplify3D и может быть подключена через Ethernet.

Кроме того, SnowWhite2 имеет обновленный программный интерфейс, включающий настраиваемые профили печати и открытые параметры. Эта машина SLS использует программное обеспечение для слайсера Simplify3D и может быть подключена через Ethernet.

Промышленные 3D-принтеры SLS

Серия 403P — Farsoon

Серия Farsoon 403P — это промышленный 3D-принтер SLS производства Farsoon, расположенного в Китае. Серия Farsoon 403P предлагает 4 различные конфигурации: FS403P, HS403P, SS403P и HT403P. Четыре версии имеют определенные различные свойства, такие как максимальная температура камеры и скорость создания трехмерного объема. 3D-принтеры Farsoon серии 403P оснащены 8-зонным нагревателем, интеллектуальной системой контроля температуры и высокоточными встроенными 3D-сканерами для качественной 3D-печати. Это промышленное решение для 3D-печати сочетает в себе скорость сканирования до 15,2 м/с, высокоэффективную роликовую систему и удобную систему съемных порошковых картриджей, что обеспечивает повышенную производительность и более низкую цену за деталь.

EP-P3850 – Eplus3D

EP-P3850 изначально выпускался и продавался китайским производителем Shining 3D, пока его дочерняя компания Eplus3D, отвечавшая за создание большинства промышленных 3D-принтеров Shining, не стала независимой собственный бренд. EP-3850, уже один из основных 3D-принтеров SLS под прежним брендом, представляет собой многофункциональный 3D-принтер SLS для самых разных целей. В машине используется лазер в качестве источника питания для спекания материалов, в том числе нейлона, полипропилена или ТПУ. Устройство оснащено встроенным съемным формовочным цилиндром для повышения эффективности производства и сокращения времени ожидания. Машина совместима с операционной системой Windows 7; его максимальный строительный объем составляет 380x380x500 мм и имеет толщину слоя от 0,08 до 0,3 мм. EP-P3850 — это 3D-принтер, очень подходящий для многих приложений, включая автомобильную промышленность.

MfgPro236 xS – XYZPrinting

Еще несколько лет назад азиатский производитель XYZPrinting сосредоточился в основном на разработке машин на основе технологии FDM. В 2017 году компания изменила свою деятельность и решила выйти на рынок промышленного аддитивного производства, запустив таким образом свою линейку продуктов MfgPro, основанную на технологиях порошкового слоя. Из этой линейки продуктов мы выделяем 3D-принтер MfgPro236 xS — промышленное решение, предназначенное для специалистов в области аэрокосмической и автомобильной промышленности, а также для всех, кому требуется расширенное прототипирование. При максимальном производственном объеме 230 x 230 x 250 мм этот 3D-принтер SLS весит 425 кг и совместим с программным обеспечением XYZprint AM и Buildware. С технической стороны машина объединяет внутреннюю систему контроля газа и термоядерный лазер CO2 мощностью 60 Вт. Короче говоря, он идеально подходит для тех отраслей промышленности, которые стремятся разрабатывать детали для конечного использования с высокими механическими характеристиками.

В 2017 году компания изменила свою деятельность и решила выйти на рынок промышленного аддитивного производства, запустив таким образом свою линейку продуктов MfgPro, основанную на технологиях порошкового слоя. Из этой линейки продуктов мы выделяем 3D-принтер MfgPro236 xS — промышленное решение, предназначенное для специалистов в области аэрокосмической и автомобильной промышленности, а также для всех, кому требуется расширенное прототипирование. При максимальном производственном объеме 230 x 230 x 250 мм этот 3D-принтер SLS весит 425 кг и совместим с программным обеспечением XYZprint AM и Buildware. С технической стороны машина объединяет внутреннюю систему контроля газа и термоядерный лазер CO2 мощностью 60 Вт. Короче говоря, он идеально подходит для тех отраслей промышленности, которые стремятся разрабатывать детали для конечного использования с высокими механическими характеристиками.

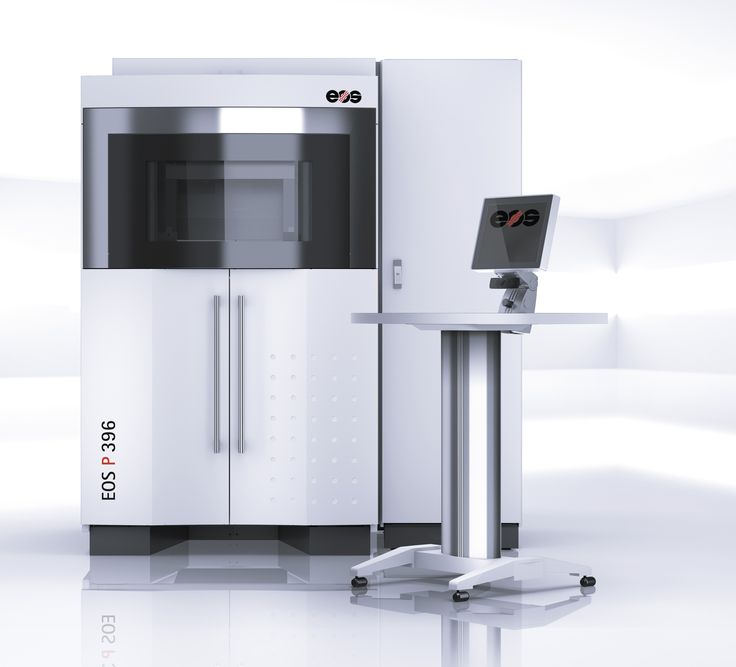

P810 – EOS

Почти наверняка вы слышали о EOS. Немецкий производитель 3D-принтеров работает в отрасли уже почти 30 лет и является опорой в промышленной 3D-печати, уделяя особое внимание сплавлению полимерного и металлического порошкового слоя лазером. Ранее мы рассказывали о P500, промышленном 3D-принтере SLS, который способен печатать сложными материалами, такими как PEKK, и способен печатать со скоростью до 0,6 м/с. Однако в этом последнем обновлении нашего рейтинга 3D-принтеров SLS мы хотим выделить одну из новых машин компании, EOS P 810. EOS P 810 — это 3D-принтер SLS с объемом сборки 700 x 380 x 380 мм (27,6 x 15 x 15 дюймов), что является точным и быстрым. Принтер предназначен для создания деталей из полиэфиркетонкетона (ПЭКК) с наполнителем из углеродного волокна НТ-23. Сочетание одного из самых прочных полимеров и 23% углеродного волокна позволяет создавать детали с превосходной прочностью и малым весом, способные выдерживать высокие температуры. Не говоря уже о том, что этот материал является огнестойким и устойчивым к ультрафиолетовому излучению и соответствует стандартам аэрокосмической промышленности (FAR 25.853) и мобильности (EN 45545). Компания утверждает, что это первая система 3D-печати, которую можно использовать для серийного производства сложных композитных деталей.

Ранее мы рассказывали о P500, промышленном 3D-принтере SLS, который способен печатать сложными материалами, такими как PEKK, и способен печатать со скоростью до 0,6 м/с. Однако в этом последнем обновлении нашего рейтинга 3D-принтеров SLS мы хотим выделить одну из новых машин компании, EOS P 810. EOS P 810 — это 3D-принтер SLS с объемом сборки 700 x 380 x 380 мм (27,6 x 15 x 15 дюймов), что является точным и быстрым. Принтер предназначен для создания деталей из полиэфиркетонкетона (ПЭКК) с наполнителем из углеродного волокна НТ-23. Сочетание одного из самых прочных полимеров и 23% углеродного волокна позволяет создавать детали с превосходной прочностью и малым весом, способные выдерживать высокие температуры. Не говоря уже о том, что этот материал является огнестойким и устойчивым к ультрафиолетовому излучению и соответствует стандартам аэрокосмической промышленности (FAR 25.853) и мобильности (EN 45545). Компания утверждает, что это первая система 3D-печати, которую можно использовать для серийного производства сложных композитных деталей.

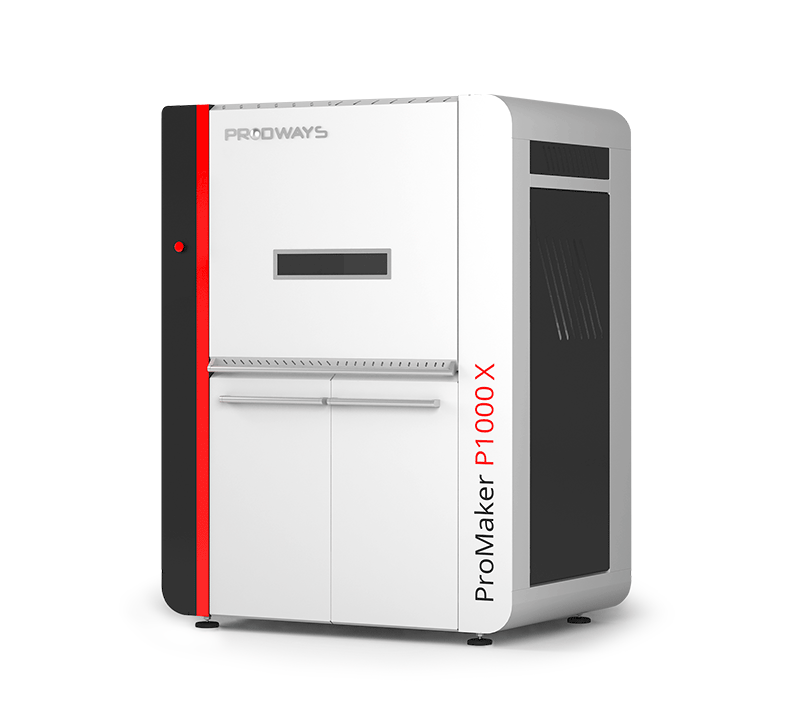

ProMaker P1000 S – Prodways

ProMaker P1000 S — это промышленный 3D-принтер, основанный на технологии лазерного спекания порошка. Он был разработан французским производителем PRODWAYS, специализирующимся на промышленной и профессиональной 3D-печати. Большая сборочная платформа и максимальная скорость 1,4 л/ч ProMaker P1000 S позволяют массово производить детали по доступной цене. Таким образом, принтер идеально подходит для начального уровня промышленного производства с использованием технологии SLS, поскольку он предлагает самое низкое соотношение цены и объема в своем классе. Он также оснащен фирменным сканером Raylase и высококачественным лазером мощностью 30 Вт и имеет так называемую функцию «нарезки на лету», позволяющую в любой момент изменить производство.

QLS 820 от NEXA3D

Серия 3D-принтеров QLS- первоначально была создана фабрикой NXT, которая разработала инновационную технологию квантового лазерного спекания (QLS). Когда калифорнийская компания NEXA3D приобрела NXT Factory, она продолжила серию высококачественных устройств, из которых QLS 820 является наиболее плодовитым устройством. Модель 820 основана на технологии QLS, которая позволяет очень быстро изготавливать полимерные детали с помощью аддитивных технологий. По словам производителя, эта система в 4 раза быстрее, чем другие технологии SLS, печатая со скоростью 4200 кубических см в час и предлагая объем сборки 350 x 350 x 400 мм. Кроме того, разрешение по оси Z в этой системе составляет 50–200 микрон. Эта система, разработанная для конкуренции с технологиями литья под давлением, может работать с конструкционными пластиками, такими как нейлон или поликарбонат, и работать круглосуточно и без выходных благодаря своим полностью автоматизированным возможностям.

Когда калифорнийская компания NEXA3D приобрела NXT Factory, она продолжила серию высококачественных устройств, из которых QLS 820 является наиболее плодовитым устройством. Модель 820 основана на технологии QLS, которая позволяет очень быстро изготавливать полимерные детали с помощью аддитивных технологий. По словам производителя, эта система в 4 раза быстрее, чем другие технологии SLS, печатая со скоростью 4200 кубических см в час и предлагая объем сборки 350 x 350 x 400 мм. Кроме того, разрешение по оси Z в этой системе составляет 50–200 микрон. Эта система, разработанная для конкуренции с технологиями литья под давлением, может работать с конструкционными пластиками, такими как нейлон или поликарбонат, и работать круглосуточно и без выходных благодаря своим полностью автоматизированным возможностям.

S100 – Sindoh

Sindoh S100 – это полностью открытая и гибкая система лазерного спекания полимеров, которая отличается простотой эксплуатации и обслуживания, а также предлагаемыми пакетами материалов и функциями удаленного обслуживания. Принтер является первым коммерчески доступным устройством, использующим новейшую инновационную технологию Materialise Bluesint PA12. Используя эту технологию, почти 100% порошка можно повторно использовать для производства новых деталей, что невозможно для большинства других принтеров. В результате Sindoh S100 резко повышает ресурсоэффективность лазерного спекания.

Принтер является первым коммерчески доступным устройством, использующим новейшую инновационную технологию Materialise Bluesint PA12. Используя эту технологию, почти 100% порошка можно повторно использовать для производства новых деталей, что невозможно для большинства других принтеров. В результате Sindoh S100 резко повышает ресурсоэффективность лазерного спекания.

sPro 230 – 3D Systems

Как вы можете себе представить, американский гигант 3D-печати 3D Systems имеет несколько 3D-принтеров SLS, доступных в линейках ProX и sPro. В этом обновленном списке 3D-принтеров SLS на 2022 год мы хотим обратить ваше внимание именно на sPro 230. Этот принтер SLS большой емкости был разработан для производства прочных и долговечных термопластичных деталей. Машина совместима как с прочным нейлоном, так и с композитными материалами, такими как нейлон 11 и 12. Благодаря объему сборки 550 x 550 x 750 мм пользователи смогут изготавливать обе большие детали в виде одной детали (до 30 дюймов/750 мм). длинные) или производить 3D-печатные детали малого и среднего размера в больших объемах. Кроме того, станок имеет ряд интересных функций, таких как автоматическая раскладка 3D-деталей.

длинные) или производить 3D-печатные детали малого и среднего размера в больших объемах. Кроме того, станок имеет ряд интересных функций, таких как автоматическая раскладка 3D-деталей.

Что вы думаете о нашем выборе 3D-принтеров SLS? Дайте нам знать в комментариях ниже или на наших страницах LinkedIn, Facebook и Twitter! Не забудьте подписаться на нашу бесплатную еженедельную рассылку здесь, чтобы получать последние новости о 3D-печати прямо в свой почтовый ящик! Вы также можете найти все наши видео на нашем канале YouTube .

Селективное лазерное спекание (SLS) | ЭОС

Селективное лазерное спекание (SLS) 3D-печать — это профессиональная технология аддитивного производства, которой доверяют многие производители благодаря своей способности создавать функциональные и прочные пластиковые детали.

Узнайте, что делает технологию SLS такой мощной, и узнайте больше о процессе 3D-печати SLS и наших системах. EOS обладает более чем 30-летним опытом промышленной 3D-печати и предлагает широкий ассортимент полимерных 3D-принтеров и материалов.

EOS обладает более чем 30-летним опытом промышленной 3D-печати и предлагает широкий ассортимент полимерных 3D-принтеров и материалов.

3D-принтер EOS SLS использует лазер для расплавления полимерного порошка и сплавления его в твердую 3D-печатную деталь. SLS является частью Laser Powder Bed Fusion (LPBF), одной из самых передовых и надежных технологий в 3D-печати.

Используя проектную модель САПР, лазер расплавляет пластик точно в заданных точках порошкового слоя. Этот метод не требует опорных конструкций, так как нерасплавленный порошок поддерживает деталь во время печати. После завершения процесса плавления наносится новый слой порошка. Этот процесс повторяется слой за слоем, пока деталь не будет завершена.

SLS — это новый высокотехнологичный метод, который в основном использовался для быстрого прототипирования и мелкосерийного производства компонентов. В процессе коммерциализации селективного лазерного спекания производственные задачи расширяются, позволяя создавать новые варианты дизайна для широкого спектра изделий.

Селективное лазерное спекание

— это идеальный и выдающийся метод, который используется для сложных деталей и очень популярен в области 3D-печати пластиком благодаря своим различным преимуществам. В отличие от некоторых других технологий 3D-печати, таких как стереолитография (SLA) и моделирование методом наплавления (FDM), процесс 3D-печати SLS не требует поддерживающих структур. Это позволяет создавать очень сложные, почти невозможные 3D-печатные модели. Для производства деталей необходимы только порошок и энергия, никаких связующих веществ или добавок.

76_financial_service_dollar_solitaire_stroke_EOSgrey

Low costs per part

05_incr_productivity

High productivity

56_diamond

Excellent mechanical properties

62_functional_integration

Functional integration

58_time_savings

Faster time to market

49_layer_thickness

No support structures needed

Функциональные преимущества

62_functional_integration

Многокомпонентное и мелкосерийное производство

04_customization

Высокопроизводительные компоненты

107_Aerospace_solitaire_stroke_EOSgrey

Массовое производство

05_incr_productivity

Во всем мире

в различных отраслях

Опыт

в SLS 3D-печати

Для наших

3D-принтеров SLS

Вы ищете 3D-принтер селективного лазерного спекания для своего производства? EOS предлагает широкий спектр 3D-принтеров SLS, адаптированных к вашим индивидуальным потребностям — от компактных систем до модульных и объединенных в цифровую сеть платформ 3D-печати для серийного производства в промышленных масштабах.

Откройте для себя наши 3D-принтеры

Правильный выбор материала имеет решающее значение для хорошего результата селективного лазерного спекания. В EOS мы обладаем исключительным опытом в области материалов и обширным портфолио передовых пластиковых и полимерных материалов для 3D-печати для процесса 3D-печати.

Наиболее распространенным материалом для селективного лазерного спекания является нейлон, также известный как полиамид. Детали, изготовленные из нейлона, прочны, долговечны, химически устойчивы и чрезвычайно универсальны. В EOS мы предлагаем два варианта нейлона: PA 11 (полиамид 11) и PA 12 (полиамид 12).

В дополнение к этим стандартным пластикам EOS также постоянно развивает ассортимент высокотехнологичных материалов для особых требований клиентов, таких как гибкий ТПУ или высокотемпературный ПАЭК (полиарилэфиркетон).

Найдите свой идеальный материал

Лазерное спекание было единственным процессом, позволившим изготовить Bionic Handling Assistant и его захватный элемент, адаптивный захват DHDG. Из-за сложности и интегрированной функциональности компонентов альтернативного способа производства не существует. Этот процесс позволяет нам адаптировать адаптивный захват DHDG к конкретному применению и, таким образом, уже используется клиентами по всему миру.

Из-за сложности и интегрированной функциональности компонентов альтернативного способа производства не существует. Этот процесс позволяет нам адаптировать адаптивный захват DHDG к конкретному применению и, таким образом, уже используется клиентами по всему миру.

Клаус Мюллер-Ломайер

|

Festo

Мы используем технологию EOS более восьми лет и получаем исключительно положительные результаты. При правильном применении гибкость конструкции дает значительные преимущества, которые могут дать нашим клиентам преимущества, не имеющие себе равных на рынке.

Ханнес Кун

|

Kuhn-Stoff

Огромным преимуществом аддитивного производства является то, что мы всегда можем производить запасные части, которые будут как новые, что позволяет нам поддерживать наши поезда в надлежащем состоянии в течение десятилетий.

Всего комментариев: 0