Технология производства клееного бруса: технология изготовления клееного бруса от GoodWood

Содержание

технология изготовления клееного бруса от GoodWood

В ближайшее время с вами свяжется персональный менеджер и ответит на интересующие вопросы

Я согласен на

обработку персональных данных

Вы не дали согласие на обработку персональных данных

В ближайшее время с вами свяжется персональный менеджер и ответит на интересующие вопросы

Клееный брус, в отличие от других материалов, является высокотехнологичным продуктом. Соответственно, для производства качественного клееного бруса необходимо строгое соблюдение технологии. Наша компания пришла к тому, что без собственного производства клееного бруса нам не обойтись. Только в этом случае мы можем гарантировать, что брус соответствует техническим условиям, т.е. со временем не треснет, не потемнеет и его теплоизоляция будет на должном уровне. На сегодняшний день производственные мощности компании GOOD WOOD насчитывают 2 собственных завода в Зеленограде общей площадью 10 000 кв. м.

м.

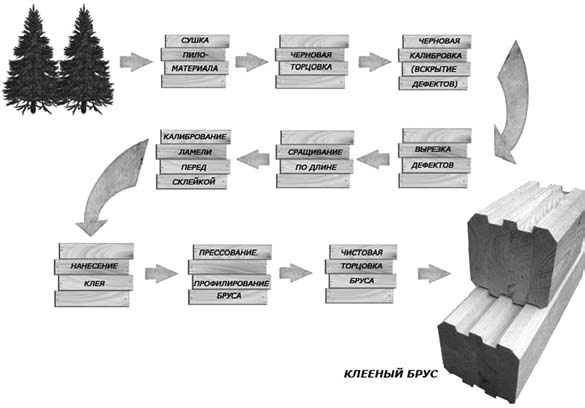

Технология производства клееного бруса поэтапно:

- Первая торцовка

- Распиливание бревна (бревно — доски)

- Сушка

- Вскрытие дефектов (первое строгание)

- Оптимизация (доски — ламели)

- Сращивание (ламели — плети)

- Второе строгание (рейсмусование)

- Нанесение клея

- Прессование (плети — клееный брус)

- Профилирование (клееный брус — клееный профилированный брус)

- Торцовка

- Зарезание чашек (пазов)

Спрос на эту продукцию в последнее время сильно возрос, и, как обычно у нас происходит, появилась целая индустрия по выпуску некачественных материалов. Их использование резко снижает эффект от вложенных средств.

Их использование резко снижает эффект от вложенных средств.

В активе компании новейшее оборудование от ведущих европейских производителей, сушильные камеры MuhlbockVanichek, производственные линии от лидеров — Hundegger и SMB, мы также используем при изготовлении немецкое и американское оборудование Weinig и Leademac. Качество обработки и точность у этих станков не может сравниться с лучшими немецкими станками. Для того чтобы при изготовлении бруса на дешевых станках обеспечить вхождение шипов в пазы, необходимо увеличивать зазоры, что ведет к ухудшению теплоизоляционных свойств.

Завод по производству клееного бруса GOOD WOOD полностью автоматизирован, на каждой стадии происходит автоматический контроль качества. Это позволяет свести процент брака к минимуму. Мы сушим древесину с использованием мягких режимов сушки при влажности 8–10 %.

Строгие стандарты качества и технические условия, принятые в компании GOOD WOOD, не позволяют нам ускорять этот процесс, т. к. при ускорении ухудшаются механические свойства древесины, что приводит к растрескиванию бруса уже после возведения стены. Мы используем только высококачественный сертифицированный клей от ведущего мирового производителя — Akzo Nobel. Результат — надежные и долговечные дома из клееного бруса, на которые мы даем гарантию 50 лет.

к. при ускорении ухудшаются механические свойства древесины, что приводит к растрескиванию бруса уже после возведения стены. Мы используем только высококачественный сертифицированный клей от ведущего мирового производителя — Akzo Nobel. Результат — надежные и долговечные дома из клееного бруса, на которые мы даем гарантию 50 лет.

Мы используем пресс-вайму, обеспечивающую равномерное давление 100 т на кв. м. Мы строго выдерживаем время прессования, а также время после склеивания. Использование некачественного клея или нарушение технологии склеивания может привести к отслоению ламелей вплоть до разрушения здания.

Покупая клееный брус от производителя, обращайте внимание на:

- влажность древесины на поверхности и внутри;

- качество обработки боковых поверхностей и фасок;

- точность строгания пазов и шипов;

- качество склеивания ламелей;

- наличие дефектов древесины (выпадающие сучки, обзол, гниль, червоточина, сердцевина, сколы, покоробленность).

Особое место в компании GOOD WOOD занимает уникальный в своем роде отдел технического контроля, который отвечает за качество продукции на выходе из производства. Наша продукция прошла сертификацию на соответствие техническим условиям. При обнаружении брака или несоответствия ТУ продукция отбраковывается прямо на строительной площадке и компания заменяет детали за свой счет.

Весь персонал компании GOOD WOOD знает строгую политику руководства: брак недопустим и наша репутация намного важнее упущенной сиюминутной выгоды.

Правило № 1 нашей компании:

Экономия копеек, влияющая на качество и надежность — недопустима!

Производство клееного бруса поэтапно

В ближайшее время с вами свяжется персональный менеджер и ответит на интересующие вопросы

Я согласен на

обработку персональных данных

Вы не дали согласие на обработку персональных данных

В ближайшее время с вами свяжется персональный менеджер и ответит на интересующие вопросы

GOOD WOOD использует в строительстве клееный брус собственного производства — только так можно обеспечить контроль каждого этапа и качество конечного продукта. Технология состоит из нескольких частей — от приемки досок до доставки на строительную площадку готовых деталей для сборки. В статье расскажем подробнее о каждом этапе производства клееного бруса и решениях, которые используются в GOOD WOOD для повышения качества.

Технология состоит из нескольких частей — от приемки досок до доставки на строительную площадку готовых деталей для сборки. В статье расскажем подробнее о каждом этапе производства клееного бруса и решениях, которые используются в GOOD WOOD для повышения качества.

1. Приемка сырья

Во время приемки досок инженер ОТК проверяет размеры, качество поверхности. Мелкие дефекты можно удалить, но если повреждения критические — доска не используется. Если в партии больше 3% брака — дерево отправляется обратно. Условия строгие, но позволяют снизить количество отходов и затрат на производство. Поставщики GOOD WOOD знают о жестком входном контроле, поэтому отправляют нам только качественные пиломатериалы.

2. Сушка

После проверки будущие ламели (доски, из которых собирают клееный брус) отправляются в сушильные камеры. Здесь в зависимости от начальной влажности дерево проводит 7-14 дней — это самая длительная стадия производства клееного бруса. Сушилки работают автоматически, постепенно снижают влажность до 10,5%. Плавность работы нужна чтобы дерево не трескалось и не скручивалось — если увеличить мощность появится брак.

Плавность работы нужна чтобы дерево не трескалось и не скручивалось — если увеличить мощность появится брак.

После сушки доски принимают стабильную форму — их можно обрабатывать, склеивать и не бояться, что дерево деформируется или появятся скрытые внутренние напряжения в готовом клееном брусе.

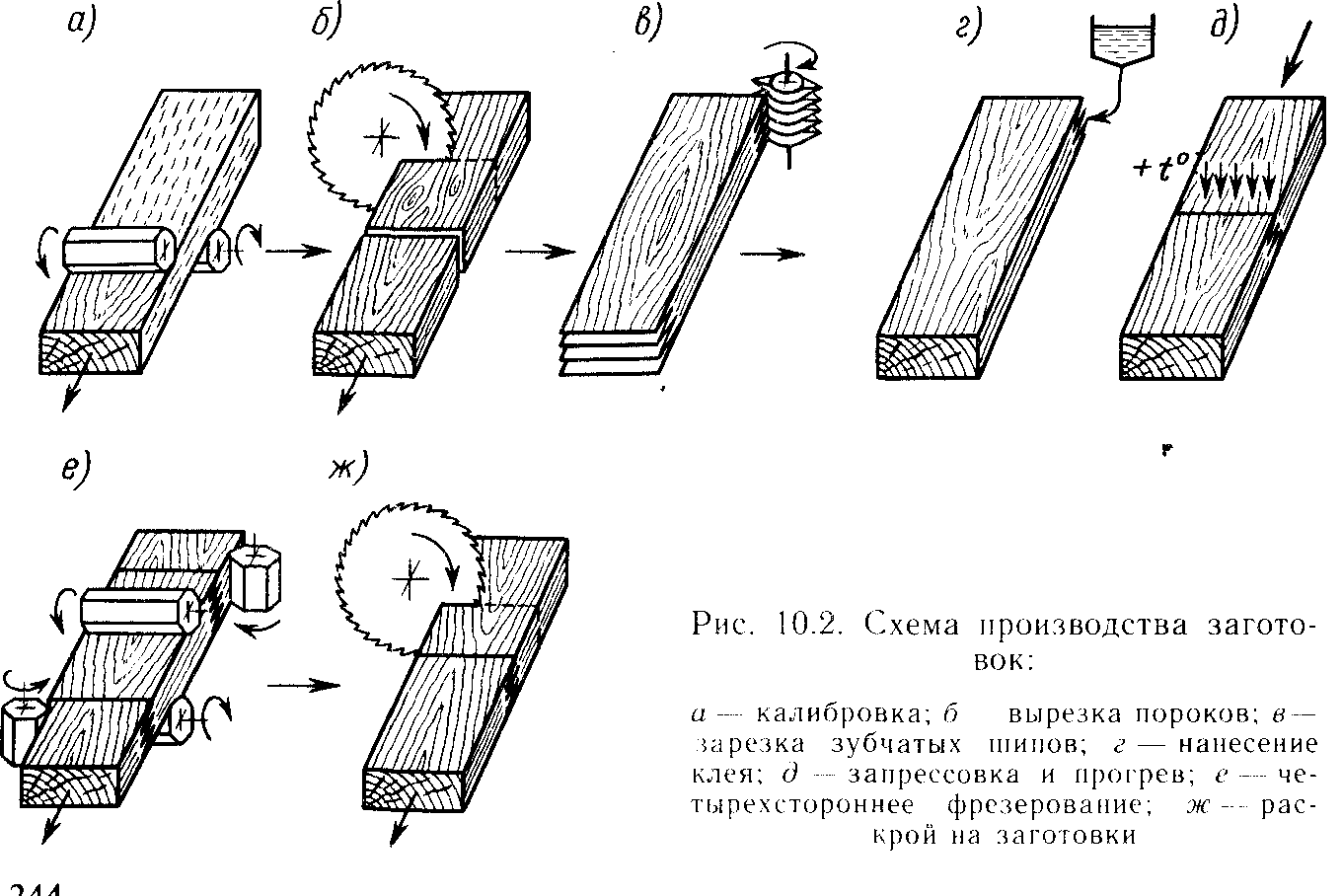

3. Строгание

Брус обрабатывают с четырех сторон, но основные — поверхности склеивания. После строгания дерево желательно как можно скорее отправить на линию склеивания — пока свежие поры не забились пылью и мелкими опилками. Именно поэтому в GOOD WOOD нет склада заготовок — производим брус только под конкретный заказ.

4. Удаление дефектов и сращивание

Если на доске обнаруживают дефект (смоляной карман, сухой сучок и т. п.) — его удаляют. При этом поврежденную часть вырезают и выбрасывают, а остальные детали сращивают. При производстве клееного бруса это допустимо — главное, чтобы швы на ламелях не совпадали. На специальном станке вырезают зигзагообразные швы, наносят клей и соединяют детали. Сращивание на лицевой поверхности ограничено — можно заказать шаг от двух метров, чтобы швы не были заметны. После сращивания получаются заготовки длиной 12 метров.

Сращивание на лицевой поверхности ограничено — можно заказать шаг от двух метров, чтобы швы не были заметны. После сращивания получаются заготовки длиной 12 метров.

5. Склеивание

6. Прессование

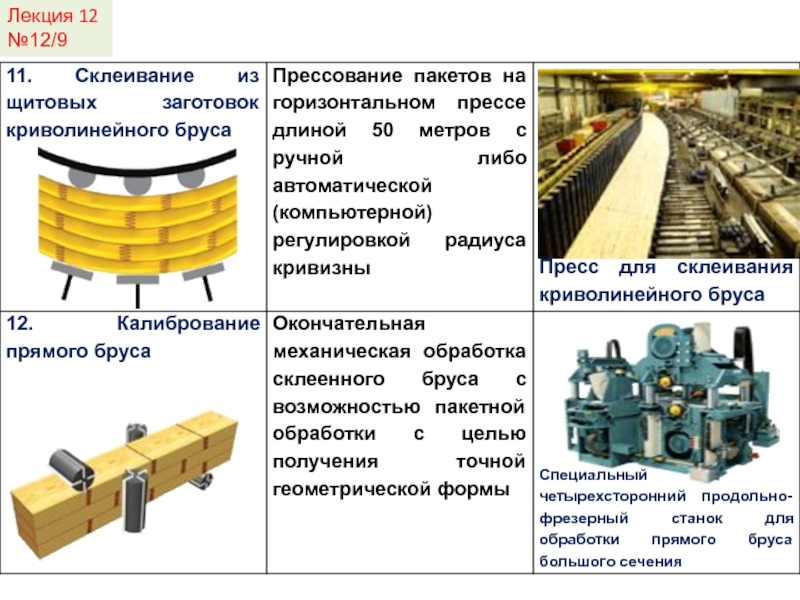

Пресс нужен чтобы клей проник глубже в древесину и схватился, швы получились одинаковыми. Установка тоже работает автоматически — поддерживает давление ровно столько, сколько нужно для качественного склеивания.

Стандартные сечения бруса — 160*140, 175*185, 200*185, 200*270, 240*270, но по запросу можно изготовить брус или балки любого размера.

7. Нарезка деталей

Склеенные заготовки отправляются на станки с ЧПУ, где из них делают стеновой брус (в GOOD WOOD используется профиль «немецкая» гребенка) или балки. Точность обработки профиля — 0,4 мм, при сборке соединения садятся четко, без лишних зазоров. Сразу вырезаем чаши под конкретный проект. Зазоры по длине и в чашах не превышают 1 мм.

Зазоры по длине и в чашах не превышают 1 мм.

Обрезки обычно используют в том же проекте — для сборки балконов, крыльца, простенков, эркеров. Из одной двенадцатиметровой заготовки может получиться 2- 3 детали.

8. Упаковка

Готовый домокомплект упаковывают в специальную паропроницаемую пленку (мембрану). Такая упаковка свободно пропускает пар изнутри и надежно защищает от осадков снаружи. Детали складывают в порядке сборки — чтобы на строительной площадке не пришлось распаковывать сразу несколько пачек. Так ускоряется строительство, снижается вероятность повреждения древесины — если брус разбухнет, при сборке возникают сложности.

Остались вопросы? Приезжайте на производство

Экскурсия по заводу GOOD WOOD поможет в подробностях рассмотреть этапы правильного изготовления клееного бруса. Вы увидите станки, сможете задать вопросы инженеру. Некогда ехать? На заводе можно побывать виртуально: 3D-тур по производству.

клееный брус (клееный брус), поперечно-клееный брус (CLT)

Ассортимент строительных изделий для несущих конструкций из дерева: массивный конструкционный брус (KVH), дуо/трио балки, клееный брус (LVL) , клееный брус, кросс-клееный брус (CLT) и другие. Здесь объясняется процесс производства изделий из массивной древесины — клееного бруса и поперечного клееного бруса.

Здесь объясняется процесс производства изделий из массивной древесины — клееного бруса и поперечного клееного бруса.

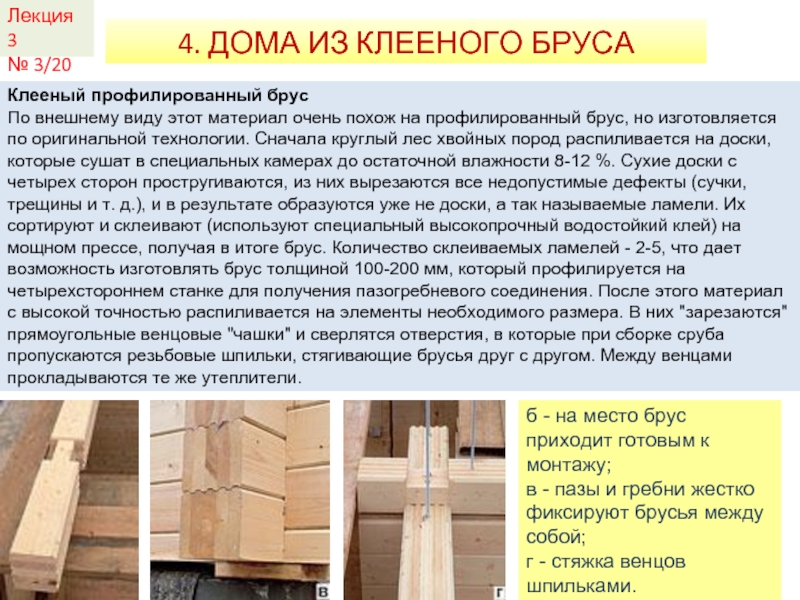

Клееный брус (Glulam) — промышленно производимый строительный продукт для несущих конструкций. Изготавливается из ламелей доски, сращенных по длине на шип, а затем склеенных между собой параллельными волокнами. Получается удлиненная балка, похожая на цельную деревянную балку. По сравнению с этим клееный брус как строительный материал имеет решающие преимущества: с одной стороны, несущая способность выше, чем у массивной древесины, так как дефекты (сучки и т. д.) вырезаются заранее и создается однородное поперечное сечение. по склеиванию. С другой стороны, шиповое соединение позволяет реализовать балки большей длины. Таким образом, возможны бесколонные пролеты стропильных ферм до 60 м. Клеевые соединения клееного бруса должны выполняться с особой тщательностью. Например, во время склеивания должен быть обеспечен подходящий климат (температура и влажность).

Клееный брус изготавливается как стандартный продукт или по списку любой желаемой длины и размера. Кроме того, существуют нестандартные строительные элементы, которые превышают стандартные размеры, а также формы, такие как приподнятые балки, двускатные балки, арочные фермы и произвольные формы. Потолочные элементы также могут быть изготовлены из клееного бруса. Кроме того, существуют конструктивные элементы, характерные для конкретной страны, для несущих целей, такие как метод строительства Post & Beam в японском строительстве деревянных домов.

Клееный брус превратился в высококачественный универсальный продукт в деревянном строительстве. В мире производится около 7-8 миллионов м³ балок. Основными странами-производителями являются Япония, Австрия и Германия. США, Россия и Финляндия следуют на расстоянии. Известные производители включают Mayr-Melnhoff, Hasslacher, Binderholz, Stora Enso и Chugoku Mokuzai. Для больших пролетов хорошо известны такие компании, как WIEHAG и Derix.

Клееный брус (CLT) представляет собой щитовой массивный деревянный продукт, состоящий не менее чем из трех слоев, склеенных крест-накрест. Каждый слой состоит из панелей из деревянных ламелей. По тому же принципу, что и для фанерной фанеры, высокая степень размерной стабильности достигается за счет поперечного строения: каждый слой древесины предотвращает изменение размеров соседнего слоя под прямым углом к нему, что происходит у одиночных досок за счет изменения влажность древесины.

CLT в основном используется в качестве потолочного и стенового элемента в деревянном строительстве. Другой областью применения является строительство временных путей, например, при добыче нефти и газа, вне дорог с твердым покрытием (буровые маты). Они используются в качестве статических несущих и ненесущих элементов в жилом, коммерческом и промышленном строительстве. Риг-маты можно использовать не только для возведения наружных и внутренних стен, элементов крыш и перекрытий, но и для лестничных и балконных плит. Благодаря небольшому весу их часто используют для пристроек к существующим зданиям. Утеплитель, облицовочные листы и фасадные элементы легко крепятся к поперечно-клееному брусу. Существуют также специальные приложения, такие как деревянные башни для ветряных турбин. 9№ 0003

Благодаря небольшому весу их часто используют для пристроек к существующим зданиям. Утеплитель, облицовочные листы и фасадные элементы легко крепятся к поперечно-клееному брусу. Существуют также специальные приложения, такие как деревянные башни для ветряных турбин. 9№ 0003

CLT хорошо сочетается с другими материалами, например с бетоном. Поэтому это идеальный материал для многоэтажного деревянного строительства. В Брумунддале, Норвегия, расположен нынешний (март 2019 г.) самый высокий дом из CLT. Он имеет 18 этажей и высоту более 80 м. В продаже имеются панели с тремя-семью слоями и общей толщиной примерно до 50 см. Возможно изготовление плит длиной до 20 м и шириной до 6 м. Другое распространенное название на рынке — X-Lam.

Правильно спроектированное, построенное и защищенное от непогоды и влаги здание CLT может служить веками. Рынок клееного бруса во всем мире очень динамично растет. В 2019 году, производственная мощность составляла около 2,5 млн м³. К 2022 году этот показатель должен увеличиться еще примерно на 2 млн м³.

Процессы производства клееного бруса и CLT во многом схожи. Различий в стыковке пальцев нет. Основным элементом обоих процессов является пресса. Конструкция прессов для клееного бруса и прессов для клееного бруса, естественно, отличается.

APA – The Engineered Wood Association

Главная > Продукция > Клееный брус

Универсальный продукт из инженерной древесины, обеспечивающий прочность, красоту и надежность

Основы клееного бруса

Клееный брус или клееный брус — это инновационный строительный материал. Фунт за фунтом, клееный брус прочнее стали и имеет большую прочность и жесткость, чем пиломатериалы сопоставимого размера. Повышенная ценность дизайна, улучшенные характеристики продукта и конкурентоспособность по стоимости делают клееный брус лучшим выбором для проектов от простых балок и перекрытий в жилищном строительстве до высоких арок для куполообразных крыш, охватывающих более 500 футов.

Glulam — это конструктивная деревянная балка, рассчитанная на нагрузку, состоящая из деревянных ламинатов, или «ламелей», которые скреплены прочными влагостойкими клеями. Волосы ламинатов проходят параллельно длине элемента. Клееный брус универсален: от простых прямых балок до сложных изогнутых элементов. Glulam доступен как в нестандартных, так и в стандартных размерах, а также в одной из четырех классификаций внешнего вида: премиум, архитектурный, промышленный или каркасный.

Волосы ламинатов проходят параллельно длине элемента. Клееный брус универсален: от простых прямых балок до сложных изогнутых элементов. Glulam доступен как в нестандартных, так и в стандартных размерах, а также в одной из четырех классификаций внешнего вида: премиум, архитектурный, промышленный или каркасный.

Общие области применения клееного бруса

Клееный брус зарекомендовал себя как средство, используемое в эффектных, незащищенных помещениях, таких как сводчатые потолки и другие конструкции с высокими открытыми пространствами. В домах, церквях, общественных зданиях и других легких коммерческих постройках клееный брус часто выбирают из-за его красоты и прочности. Это также рабочая лошадка в обычных скрытых приложениях, включая простые прогоны, коньковые балки, перемычки гаражных ворот, балки перекрытий и большие консольные балки. В коммерческом строительстве клееный брус используется в различных областях, от больших плоских крыш до сложных арок. Клееный брус также подходит для сложных условий эксплуатации мостов, опор, траверс и причалов. Узнайте больше о клееном брусе в коммерческом и жилом строительстве.

Узнайте больше о клееном брусе в коммерческом и жилом строительстве.

Клееный брус Размеры

Клееный брус доступен как в нестандартных, так и в стандартных размерах. Стандартные балки производятся стандартных размеров и нарезаются по длине при заказе балки у дистрибьютора или дилера. Стандартная ширина балки, используемая в жилищном строительстве, включает: 3-1/8, 3-1/2, 5-1/8, 5-1/2 и 6-3/4 дюйма.

Для нежилых помещений, где большие пролеты, необычно большие нагрузки или другие обстоятельства контролируют конструкцию, обычно указываются элементы, изготовленные по индивидуальному заказу. Общие нестандартные формы включают прямые балки, изогнутые балки, наклонные и изогнутые балки, радиальные арки и арки эпохи Тюдоров.

Знак качества APA

Клееные балки, производимые членами APA, сертифицированы под торговой маркой APA. Этот знак означает, что производитель придерживается строгой программы проверки и тестирования качества, а также что продукция производится в соответствии со стандартом ANSI A190.

Всего комментариев: 0