Технология slm в 3d печати: SLM-технология

Содержание

SLM-технология

© 2019 3D Laboratory

| Заказать |

SLM (Selective Laser Melting) – селективное лазерное плавление, распространенный метод трехмерной печати металлических изделий. В качестве материала используется металлический порошок очень мелкой фракции (меньше 40 мкм), под действием лазерного луча он расплавляется и превращается в однородную металлическую массу.

Краткий экскурс в историю SLM-технологии

Разработка данной технология трехмерной печати велась Вильгельмом Майнерсом и Конрадом Виссенбахом из Института лазерной техники (ILT) совместно с Дитером Шварце и Маттиасом Фокеле из компании F&S.

Области применения SLM-технологии

Широкое применение SLM-технология нашла в аэрокосмической промышленности. Сейчас можно изготавливать очень сложные изделия из металла со множеством скрытых полостей. Например, благодаря появлению селективного лазерного плавления, упростился и ускорился процесс создания топливной форсунки – одной из самых сложных деталей реактивного двигателя. Раньше для ее изготовления требовалось от 10 и более элементов, которые сваривались в единое целое, что было очень трудоемко. На сегодняшний день SLM-технология позволила производить топливную форсунку за один запуск принтера.

Раньше для ее изготовления требовалось от 10 и более элементов, которые сваривались в единое целое, что было очень трудоемко. На сегодняшний день SLM-технология позволила производить топливную форсунку за один запуск принтера.

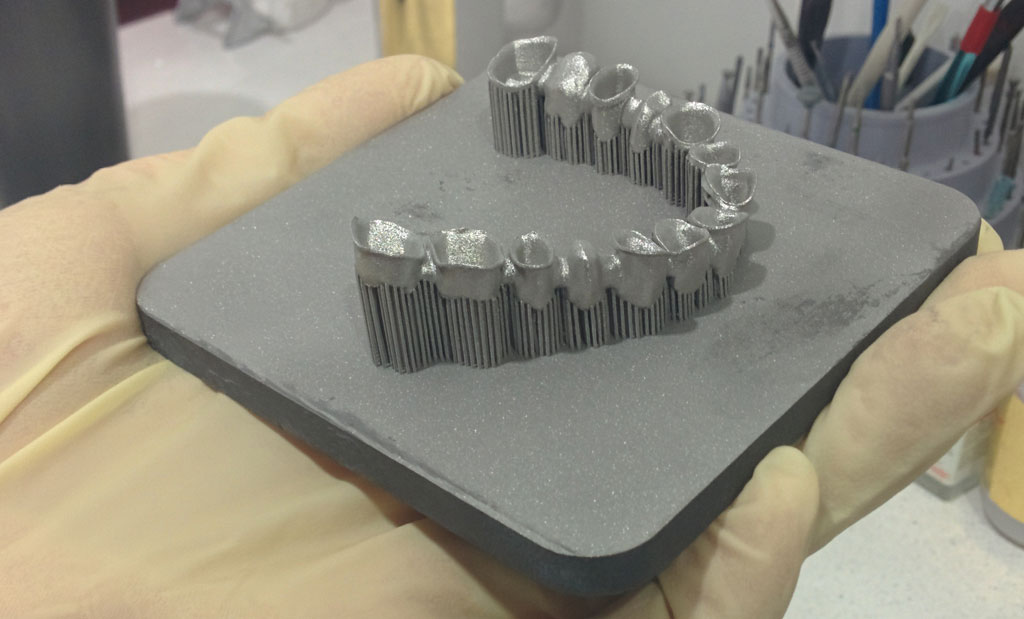

Также SLM-технология нашла применение и в медицине. С ее помощью делают импланты и протезы, части зубных коронок с учетом анатомических особенностей пациентов.

- Ювелирное дело;

- Автомобилестроение;

- Дизайн;

Стоит отметить, что в основном SLM-технология применяется для изготовления полностью функциональных прототипов и серийной продукции в промышленности.

В камере построения.

EOS M 270

Особенности технологии SLM-печати.

Во многом SLM-технология схожа с SLS-технологией. Порошковый материал, как и в SLS, наносится ровным слоем и плавится под действием лазерного луча. Существенным отличием SLM-технологии от SLS является необходимость в поддерживающих элементах. Они требуются не только для поддержки нависающих частей изделия, но и для отведения излишек тепла, возникающих в процессе печати.

Они требуются не только для поддержки нависающих частей изделия, но и для отведения излишек тепла, возникающих в процессе печати.

Технологический процесс селективного лазерного плавления

- В специализированной программе (слайсере) формируется камера с 3D-моделями будущих деталей.

- Расставляются поддержки со специальной структурой.

- Настраиваются слои и формируются команды для управления элементами принтера.

- Происходит откачка кислорода из камеры построения принтера и закачка инертных газов: азота, аргона.

- Порошок подается в камеру построения принтера и разравнивается специальным ножом на толщину слоя материала (20-60мкм).

- Лазерный луч плавит слои порошка в участках, совпадающих с сечением 3D-модели.

- После каждого плавления камера построения опускается на уровень ниже.

- Затем снова подается и разравнивается порошок — создается следующий слой.

- Процедура повторяется, пока не получится готовое изделие.

- После окончания печати деталь очищается от остатков порошка.

- Вынимается массивная плита с напечатанными изделиями.

- Плита загружается в печь. Это требуется для отпуска напечатанных деталей, так как в них имеются внутренние напряжения, которые делают деталь более хрупкой.

- Детали срезаются с плиты с помощью ленточной плиты.

- Производится отделение поддерживающих элементов

- В случае необходимости производится механическая обработка изделия (фрезеровка, шлифовка)

Сплавление металлического порошка в камере принтера

Недостатки SLM-технологии:

- Высокая стоимость производства.

- Относительно малая производительность (среднее время печати от 48 часов).

- SLM-печать может быть вредной для здоровья человека при несоблюдении определенных мер предосторожности, так как в качестве сырья для производства изделий используются металлические порошки мелкой фракции.

Для работы с SLM-технологией требуется выделять отдельные помещения с хорошей системой вентиляции и кондиционирования воздуха.

Для работы с SLM-технологией требуется выделять отдельные помещения с хорошей системой вентиляции и кондиционирования воздуха. - Технология требует использования дорогостоящего оборудования, обслуживания и расходных материалов

| узнать стоимость |

| вернуться на главную |

Технология SLM (Selective Laser Melting)

Суть технологии SLM

Промышленные установки трехмерной печати сложно назвать просто «принтерами». Они образуют отдельную отрасль — аддитивное производство и в их конструкции применяется технология SLM — Selective Leser Melting, в дословном переводе — Выборочное Лазерное Плавление. Суть этой технологии — расплавление лазером металлического порошка до однородной массы в тех точках, где это необходимо согласно исходной CAD-модели, построенной конструктором виртуально. Именно поэтому распространенное название SLM — «лазерное спекание»1 — ошибочно и не отражает истинную суть и преимущества этой технологии 3D печати.

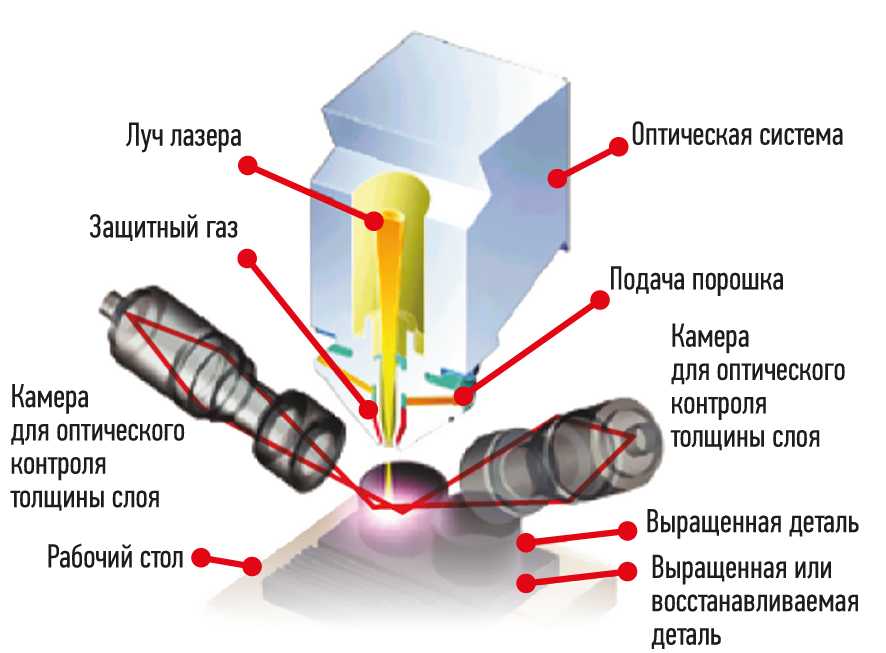

Процесс построения трехмерной модели в промышленных SLM-установках проходит следующим образом. Программа, управляющая системой аддитивной печати, разрезает 3D-модель, созданную в программе конструктором, на тонкие слои по 20-100 микрон, получая на выходе так называемый STL-файл, состоящий из множества 2D-изображений каждого из слоев. На рабочий стол аппарата (будем для простоты называть его 3D-принтером), находщийся в герметичной камере, заполненной инертным газом, наносится (просто насыпается дозатором) тонкий ровный слой металлического порошка. Лазер высокой мощности через систему отклоняющих зеркал рисует на этом слое сечение модели, соответствующее текущему слою из STL-файла. Мощность лазера такова, что частицы металлического порошка сплавляются в полностью однородную массу. После этого рабочий стол 3D-принтера опускается вниз на расстояние, равное толщине слоя, и процесс начинается заново с насыпания новой порции порошка. Заполнение камеры инертным газом дает возможность использовать различне металлы, в том числе легко окисляемые при высоких темературах — например титан.

Выбор металлов, которые могут быть использованы в 3Д-принтерах промышленного класса с использованием лазерного плавления, очень широк. Для аддитивного производства можно использовать инструментальную и нержавеющую сталь, титан и его сплавы, сплавы кобальт-хрома, алюминий, медь, золото, платину — другими словами практически любой металл, который может быть в порошковом виде.

Достоинства технологии SLM

Главное преимущество технологии трехмерного построения SLM очевидно из описания процесса — на выходе Вы получаете деталь из монолитного металла, по прочности не уступающую изделиям, изготовленным путем литья, штамповки или фрезерования. Это главное и уникальное преимущество технологии SLM. Второе важное достоинство, которое не существенно в других технологиях — это экономия материала. В отличие от пластика, изделия из золота и платины будут стоить принципиально дешевле, если их изготавливать с меньшим количеством материала за счет внутренних полостей, котторые невозможно сделать традиционными методами металлообработки. Остальные выгоды от применения технологии SLM подобны и другим технологиям 3D-печати, а именно:

Остальные выгоды от применения технологии SLM подобны и другим технологиям 3D-печати, а именно:

- Построение деталей со сложной геометрией, в том числе неразъемных узлов и готовых механизмов.

- Сокращение цикла разработки изделия (НИОКР).

- Сокращение затрат на производство за счет экономии на дорогостоящей оснастке и пресс-формах.

- Отсутствие необходимости финишной обработки изделия за счет высокого качества готовой поверхности.

Подходит ли Вам технология SLM

Скорее всего, Вы уже и сами знаете ответ на этот вопрос — поскольку промышленное оборудование трехмерного моделирования это уже не просто 3D-принтеры, а установки аддитивного синтеза, настоящее производство реальных узлов и деталей. Как правило, аппараты с технологией SLM не используются для моделирования — на них изготавливается конечный продукт, особо сложные детали в единичном экземпляре или очень мелкими партиями. Если Ваше предприятие занимается производством уникальной техники, то выгода от использования собственного оборудования, позволяющего без оснастки и дорогостоящей подготовки производить реальные рабочие детали любой сложности и прочности — очевидна. Кроме прямой экономии средств на мелкосерийное и штучное производство, не стоит забывать такой фактор, как секретность разработок — для изготовления Вашей продукции не потребуется привлечение сторонних организаций и производственных мощностей.

Кроме прямой экономии средств на мелкосерийное и штучное производство, не стоит забывать такой фактор, как секретность разработок — для изготовления Вашей продукции не потребуется привлечение сторонних организаций и производственных мощностей.

1 Если быть максимально конкретным, то «лазерное спекание» это несколько другая технология (называется SLS), упрощенная и более дешевая, с использованием лазеров низкой мощности, в которой на самом деле порошки не расплавляются, а лишь спекаются до состояния когда отдельные гранулы металла просто слипаются между собой.

SLM Прямая 3D-печать металлом: Обзор технологии

Прямая 3D-печать металлом, также называемая селективным лазерным плавлением (SLM), работает аналогично селективному лазерному спеканию (SLS). В SLS лазер нагревает порошок, но не позволяет ему превысить температуру плавления, в то время как при прямой 3D-печати металлом температура плавления превышена. В результате печатные металлические детали имеют такие же физические и механические свойства, как и обычные металлические детали. Таким образом, технологию можно использовать для создания реалистичных металлических прототипов или небольших серий металлических деталей.

Таким образом, технологию можно использовать для создания реалистичных металлических прототипов или небольших серий металлических деталей.

Эта технология довольно универсальна и может использоваться со многими различными металлами, однако чаще всего используются алюминий, сталь и титан.

ИСТОРИЯ

Процесс

Приложения

Материал

Стоимость и цены

ПРИНТЕРЫ

ИСТОРИЯ

, разработанные в период с 1995 по 1999 год. Над этой технологией работали одновременно несколько компаний и институтов. Первый действующий принтер с технологией лазерного плавления был представлен в Карлсруэ, Германия, в 1919 году.99.

Термин «SLM» был придуман компанией SLM Solutions. SLM Solutions является дочерним предприятием нескольких компаний, участвовавших в разработке этой технологии. Сегодня SLM Solutions является одним из ведущих поставщиков металлических 3D-принтеров.

Патентный чертеж первой машины SLM от 1995 года

Прямая 3D-печать металлом: процесс

На первом этапе металлический порошок наносится на построенную платформу. Как только материал равномерно распределен, лазер избирательно вплавляет первый слой в порошок. Построенная платформа опускается на высоту одного слоя (обычно от 30 до 50 мкм), затем на платформу наносится новый слой порошка, а лазер выборочно расплавляет второй слой модели. Благодаря процессу плавления порошок сплавляется с нижним слоем, так что шаг за шагом создается модель.

Как только материал равномерно распределен, лазер избирательно вплавляет первый слой в порошок. Построенная платформа опускается на высоту одного слоя (обычно от 30 до 50 мкм), затем на платформу наносится новый слой порошка, а лазер выборочно расплавляет второй слой модели. Благодаря процессу плавления порошок сплавляется с нижним слоем, так что шаг за шагом создается модель.

При лазерном спекании с PA12 (нейлоном) порошок на встроенной платформе уплотняется термическим процессом. Поэтому физическую модель можно создать без использования каких-либо опорных конструкций. При лазерном плавлении с металлическим порошком это уплотнение в такой же степени невозможно, поэтому требуются поддерживающие конструкции.

Пример прямой 3D-печати металлом. Источник: YouTube, BEGO

Приложения для прямой 3D-печати металлом

В отличие от других технологий 3D-печати металлом, в процессе лазерного плавления создаются детали, механически сопоставимые с металлическими деталями, изготавливаемыми традиционным способом. В результате технология повсеместно применяется как для прототипов, так и для мелкосерийного производства деталей в следующих отраслях:

В результате технология повсеместно применяется как для прототипов, так и для мелкосерийного производства деталей в следующих отраслях:

- Аэрокосмическая промышленность

- Стоматология

- Медицинские имплантаты

- Автомобильные компоненты

- Ювелирные изделия

- Детали машин

Прямая 3D-печать металлом упрощает изготовление геометрических форм, которые были бы сложными или даже невозможными для традиционных методов производства.

Прямая 3D-печать металлом: Материалы

Мы предлагаем следующий выбор материалов:

- Нержавеющая сталь: Нержавеющая сталь сочетает в себе высокую твердость и высокую пластичность с коррозионной стойкостью. Он подходит для деталей, требующих высокой прочности.

- Алюминий: Алюминий – легкий металл (плотность ~2,7 г/см³), легко поддающийся обработке. Это хороший выбор для деталей, требующих небольшого веса и хорошей прочности.

- Титан: Высокая прочность, низкая плотность, коррозионная стойкость и биосовместимость делают титан отличным выбором для применения в медицинских имплантатах, ювелирных изделиях и аэрокосмической отрасли.

Более подробная информация об этих металлах доступна на нашей странице 3D-печатные металлы.

При прямой 3D-печати металлом возможна даже тонкая толщина стенки (изображение: 0,3 мм)

Прямая 3D-печать металлом: стоимость и цены сложное оборудование. Таким образом, принтеры дороги как в покупке, так и в эксплуатации. Основным фактором стоимости для стали и алюминия является время печати и время постпроизводства; использование материалов является менее важным фактором. Для небольших изделий цена печати одного предмета или печати нескольких копий часто одинакова.

Стоимость сырья для титана значительно выше, чем для стали или алюминия. Таким образом, дополнительные затраты на дополнительную копию вашей детали выше, чем в случае с алюминием или сталью.

Из-за сложности технологии мы не предлагаем моментальные расценки на металлические детали, напечатанные на 3D-принтере. Убедительно просим вас отправить нам ручной запрос — мы свяжемся с вами в течение одного рабочего дня.

Получить предложение

Отправить предложение вручную, приложив модель (или чертеж), а также предполагаемый материал и количество. Если у вас есть вопросы, пожалуйста свяжитесь с нами.

Прямая 3D-печать металлом: принтеры

Ваши детали будут изготовлены на станке типа SLM 280 HL от SLM Solutions с максимальным рабочим пространством 248 x 248 x 350 мм.

Принтер SLM 280 HL от SLM Solutions GmbH

Узнать цену!

Загрузите свою модель для мгновенного расчета цены или отправьте нам запрос вручную.

Поделиться этой страницей

Металлическая технология SLM для 3D-печати

Откройте для себя 3D-печать металлом с помощью технологии селективного лазерного плавления (SLM).

Что такое технология 3D-печати SLM?

SLM (селективное лазерное плавление) представляет собой метод аддитивного производства, специально разработанный для 3D-печати металлических сплавов. Он создает детали аддитивно, сплавляя частицы металлического порошка вместе в процессе полного плавления.

В отличие от DMLS, SLM полностью расплавляет порошок, и поэтому он должен достигать более высокой температуры, чем этот другой метод 3D-печати металлом. Камера сборки заполнена инертным газом (аргоном или азотом с содержанием кислорода ниже 500 частей на миллион), чтобы создать идеальные условия для плавления.

Полный процесс плавления позволяет металлу образовывать однородный блок с хорошей стойкостью. Он идеально подходит для чистых металлов, таких как титан или алюминий. Поскольку нам нужна более высокая температура, чтобы полностью расплавить материал, время охлаждения будет больше, чем для DMLS.

В процессе селективного лазерного плавления используются опоры для усиления небольших углов и выступов деталей, а также для приклеивания рисунка к рабочему лотку. Поддержка будет удалена вручную после охлаждения. После печати обычно используются различные методы отделки, такие как фрезерование, термическая обработка или туринг, чтобы выполнить функциональные требования к детали.

Поддержка будет удалена вручную после охлаждения. После печати обычно используются различные методы отделки, такие как фрезерование, термическая обработка или туринг, чтобы выполнить функциональные требования к детали.

Почему стоит выбрать технологию 3D-печати SLM?

Процесс SLM очень полезен для тех, кому необходимо быстро изготовить металлические детали для прототипирования или производства. Это также позволяет создавать сложные и высокодетализированные конструкции, которые были бы невозможны с любой другой технологией из-за ограничений традиционных производственных процессов.

Сложная геометрия

Эта технология 3D-печати металлом позволяет создавать тонкостенные объекты и сложные геометрические формы для получения легких конструкций.

Устойчивость к нагрузкам

Селективный лазерный металл дает вам доступ к материалам с отличными механическими свойствами для создания деталей, способных выдерживать нагрузки и напряжения.

Небольшие партии

Использование этой технологии для 3D-печати металлической детали идеально подходит, если вам нужно производить небольшие партии.

Услуга 3D-печати SLM по запросу

Sculpteo предоставляет вам лучшие онлайн-услуги 3D-печати для ваших металлических деталей. Благодаря нашему опыту в области технологии SLM, вы можете выбрать один из нескольких вариантов, мгновенно получить ценовое предложение и доверить нам производство в соответствии со стандартом ISO 9.001 сертифицированный завод.

Начните использовать SLM сегодня, загрузив 3D-файл.

Какие приложения лучше всего подходят для 3D-печати SLM?

Алюминий и металлические сплавы, используемые в SLM, могут противостоять высокому давлению газа и высокой температуре, что также приводит к многочисленным применениям в области машиностроения и химической технологии. Уменьшение веса, более высокая производительность, снижение затрат или улучшение управляемости — общие цели, достигаемые благодаря технологии SLM.

Всего комментариев: 0