Температура лазера при резке: Технология резки металла лазером

Содержание

Технология резки металла лазером

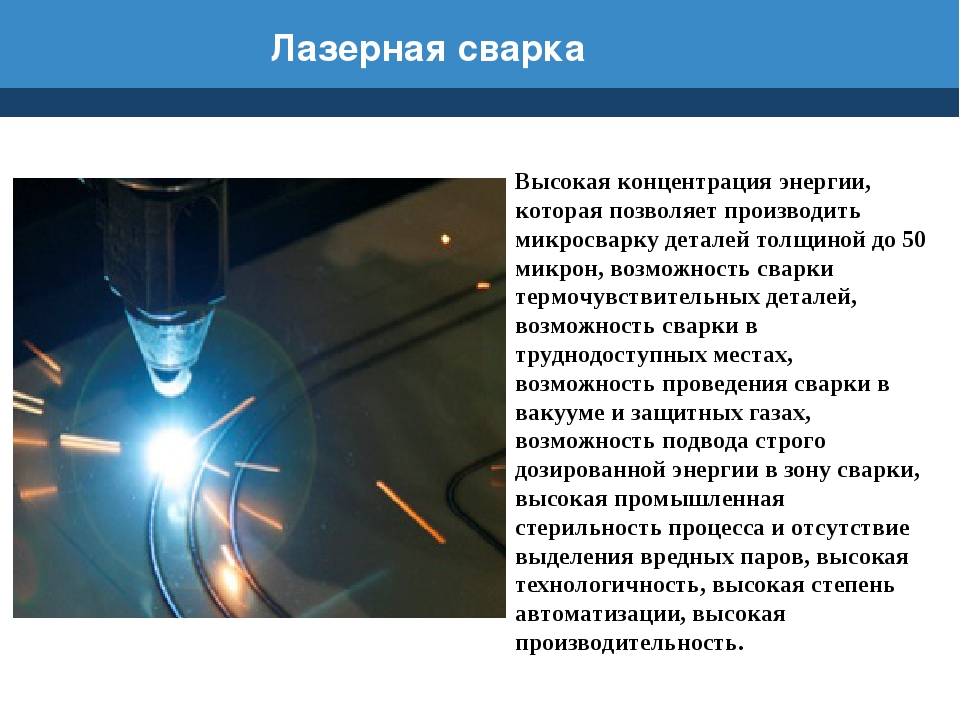

Технология лазерной резки металла подразумевает воздействие на поверхность заготовки или листа направленным пучком лазерных лучей. Интенсивное нагревание области резания запускает в структуре материала один из следующих процессов:

- Плавление. Так называют разогрев материала до температуры его плавления – перехода из твердого в жидкое состояние. При условии правильно подобранного режима воздействия и температуры лазерного луча плавление осуществляется только в зоне воздействия лазера без влияния на соседние области возле линии реза. Одновременно удается получить ровные срезы листа или заготовки, которые не требуют дополнительной зачистки или шлифовки. Одновременно с термическим воздействием на сплав осуществляется подача на поверхность металла сжатого газа, который выдувает расплавленные фрагменты из области воздействия, исключая образование оплавленных срезов. Если речь идет об обработке алюминия или нержавеющей стали, вместо кислорода на поверхность материала подается химически нейтральный азот.

Его применение позволяет избежать окисления металла в области теплового воздействия и изменения его структуры. Работа лазерного луча управляется с помощью специального программного обеспечения, в котором учтены физико-химические свойства сплава и толщина заготовки. Результат – высокая производительность, точность раскроя и его экономичность.

Его применение позволяет избежать окисления металла в области теплового воздействия и изменения его структуры. Работа лазерного луча управляется с помощью специального программного обеспечения, в котором учтены физико-химические свойства сплава и толщина заготовки. Результат – высокая производительность, точность раскроя и его экономичность. - Горение. Такая технология резки металла лазером применяется только для черных сплавов и подразумевает воздействие на поверхность листа кислорода, обеспечивающего интенсивный процесс сгорания излишков материала. В числе преимуществ данной методики – высокая скорость обработки и низкая себестоимость, а в числе недостатков стоит отметить риск обгорания кромок детали вследствие термического воздействия. Из-за необходимости дополнительной обработки такой заготовки говорить об экономической целесообразности метода не приходится.

- Испарение. Эта технология резки металла целесообразна при работе с деталями небольшой толщины. Импульсное воздействие лазерного луча позволяет бережно воздействовать на линию реза, исключая разрушение соседних участков заготовки.

Нагрев линии раскроя может составлять до 2500 градусов, что требует применения оборудования высокой мощности и обуславливает значительные энергетические затраты. Сравнительно высокая себестоимость метода испарения существенно ограничивает область его применения.

Нагрев линии раскроя может составлять до 2500 градусов, что требует применения оборудования высокой мощности и обуславливает значительные энергетические затраты. Сравнительно высокая себестоимость метода испарения существенно ограничивает область его применения.

Все перечисленные методы лазерной резки металла сегодня выполняются на высокоточном фирменном оборудовании с применением лучших образцов расходных материалов. Такой подход позволяет устранить часть ограничений по применению того или иного способа, а также добиться неизменно высокого качества готовых деталей и элементов конструкций.

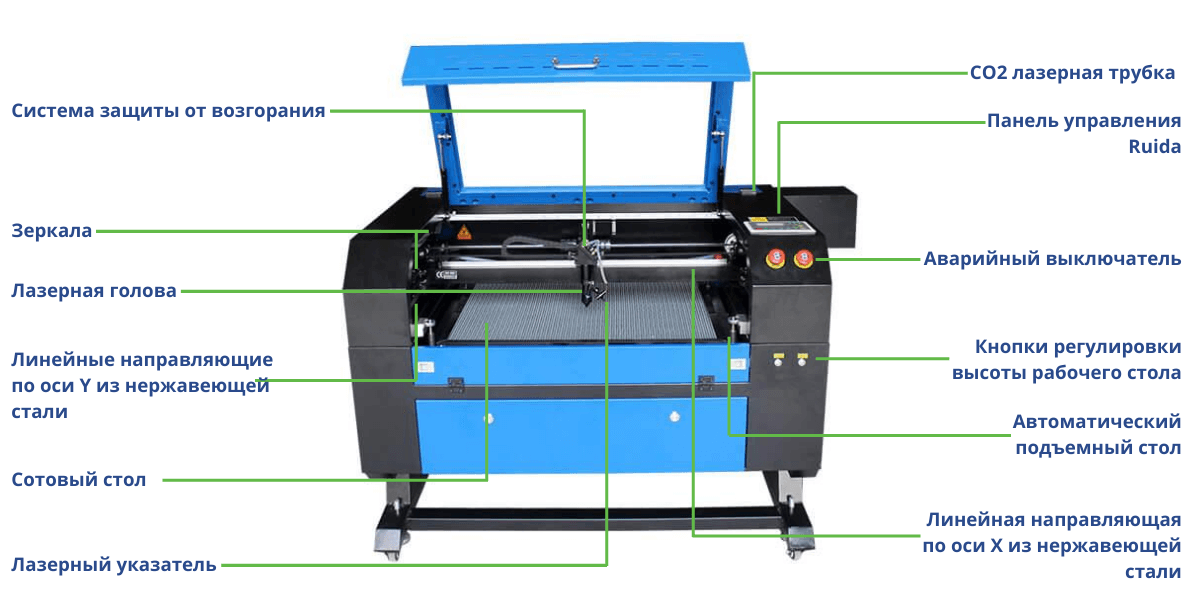

Какое оборудование применяется для лазерной резки

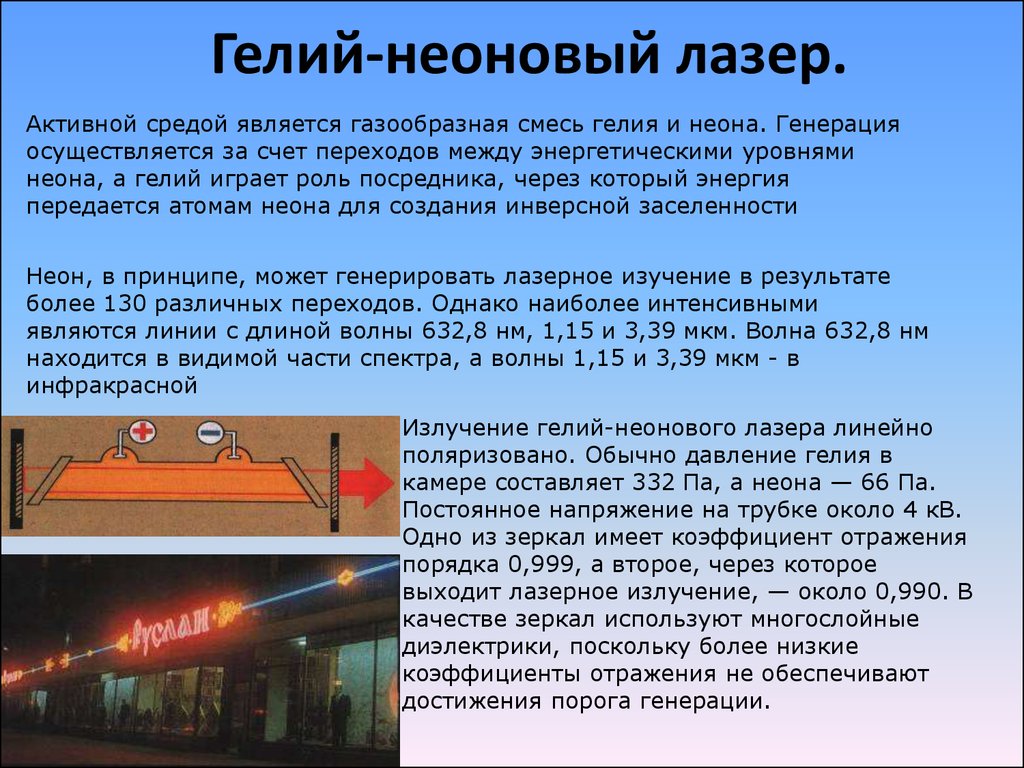

Многообразие современного оборудования для лазерной резки предусматривает введение особой классификации, упрощающей выбор станка или механизма для раскроя конкретного вида сплава. В зависимости от источника лазерного луча различают:

- Твердотельное оборудование, в осветительный модуль которого вмонтировано твердое рабочее тело и газоразрядная лампа повышенной мощности.

В роли расходного материала выступает стержень из рубина или неодима, а аккумулирование лазерного потока осуществляется с применением системы зеркал. Благодаря многократным отражениям удается точно сфокусировать лазерный луч на линии резания, добиваясь высокой точности раскроя и снижая вероятность образования брака. Область применения оборудования данного типа – резка деталей – лазерная резка заготовок из меди, серебра, латуни или алюминия.

В роли расходного материала выступает стержень из рубина или неодима, а аккумулирование лазерного потока осуществляется с применением системы зеркал. Благодаря многократным отражениям удается точно сфокусировать лазерный луч на линии резания, добиваясь высокой точности раскроя и снижая вероятность образования брака. Область применения оборудования данного типа – резка деталей – лазерная резка заготовок из меди, серебра, латуни или алюминия. - Газовое оборудование. Углекислый газ в смеси с азотом и гелием обеспечивает активизацию электрических разрядов и их концентрацию, а мощность луча усиливает несложная зеркальная конструкция.

- Газодинамические устройства. Оборудование высокой мощности, позволяющее получить на выходе до 2700 градусов. Прохождение газа через сопло активизирует слабый лазерный луч и в разы увеличивает уровень его мощности, позволяя с легкостью раскраивать самые тугоплавкие виды металла. Вместе с газовым оборудованием такие устройства используются в раскрое пластика, металла или стекла.

.jpg)

От чего зависит качество резки лазером

Говорить о качестве лазерной резки металла позволяют:

- высокая точность резания;

- отсутствие шероховатостей на срезе;

- идеально ровный край, не имеющий признаков дефектов и не нуждающийся в дополнительной обработке, что увеличивает себестоимость раскроя заготовки.

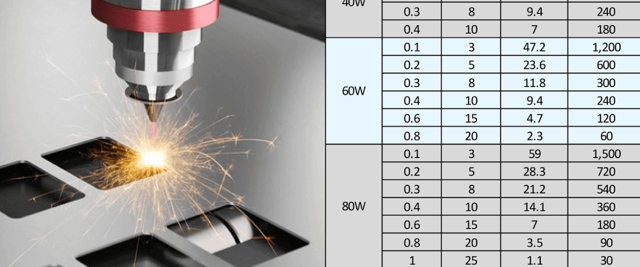

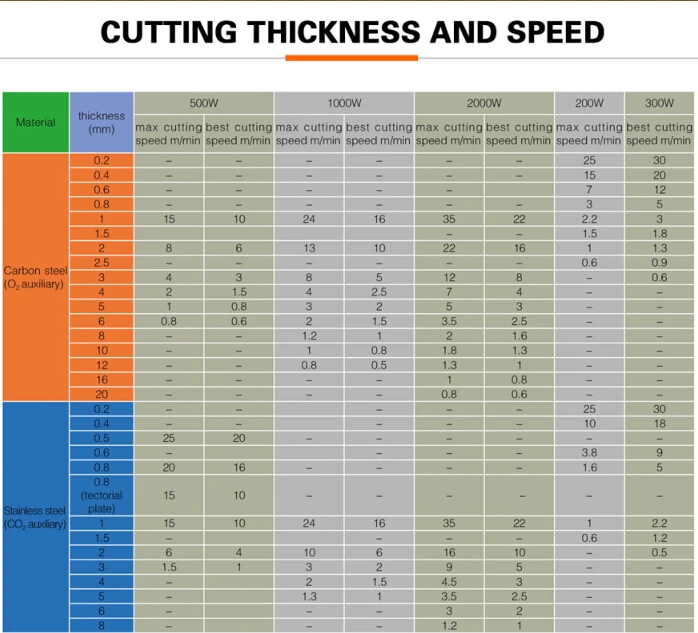

Чтобы добиться требуемых результатов, при выборе оборудования и технологии резания следует учитывать рабочие характеристики используемого оборудования, материал и габариты детали, точность разработки макета и особенности гибкой настройки станка с учетом типа сплава и толщины заготовки. При условии выполнения данных требований точность раскроя будет составлять не более 0,1 мм без ущерба для высокого уровня производительности. Что касается скорости лазерной резки, на нее оказывают влияние толщина металла, его уровень теплопроводности и рабочая мощность используемого оборудования. Чем эффективнее сплав отводит тепло, тем больше энергии требуется для резания, и тем выше будет себестоимость услуги.

Особенности лазерной резки некоторых металлов

Методы лазерного раскроя металлических сплавов имеют свои особенности для каждого конкретного вида сплава.

Углеродистые и стальные сплавы конструкционного типа

Раскрой заготовок из указанных сплавов осуществляется с применением твердотельных или газовых видов лазерного оборудования с длиной волны от 1,07 до 10,6 мкм. В качестве дополнительного газового состава применяется кислород. Существует вероятность образования на торце следов оплавленного металла. Благодаря оптимальной прочности металла удается получить при раскрое аккуратный и ровный срез заготовки. Метод применяется для листов или деталей толщиной не более 25 мм, при превышении данного показателя качество работы ухудшается, и лазерный раскрой становится менее выгодным.

Нержавеющие стали

Для лазерной резки данного вида сплавов применяется лазер волоконного типа или газовое оборудование. При попытке лазерной резки данного типа сталей существует высокий риск образования шлаков в канале резания из-за присутствия в сплаве значительного объема легирующих элементов. Кроме того, при интенсивном тепловом воздействии нередко образуются тугоплавкие оксиды, замедляющие процесс резки из-за образования препятствия на пути лазерного потока. Поэтому перед началом работ рекомендуется точно отрегулировать поток газа. Толщина металла для получения ровного торца – до 15 мм.

Кроме того, при интенсивном тепловом воздействии нередко образуются тугоплавкие оксиды, замедляющие процесс резки из-за образования препятствия на пути лазерного потока. Поэтому перед началом работ рекомендуется точно отрегулировать поток газа. Толщина металла для получения ровного торца – до 15 мм.

Алюминиевые сплавы

Алюминий считается достаточно сложным металлом для лазерной резки, что обусловлено повышенной теплопроводностью, увеличенными оптическими параметрами и быстрым окислением. Для точного и ровного среза необходимо использовать оборудование повышенной мощности, что обеспечит высокую производительность и бережное воздействие на чувствительный металл. Структура на поверхности реза имеет характерную пористость, на нижней кромке присутствуют следы грата. Исключить интенсивное окисление позволяет использование вместо кислородной смеси азота. К обработке допускаются детали толщиной до 10 мм, раскрой которых выполняют на твердотельном оборудовании, реже – на станках газового типа.

Медные сплавы

Лазерная резка медных сплавов немало осложнена повышенной теплоемкостью этого металла, быстрым плавлением и увеличенным коэффициентом отражения энергии. Поэтому для раскроя используется твердотельное оборудование с импульсным режимом воздействия. Максимально допустимая толщина заготовки составляет не более 6 мм, а при использовании оборудования с углекислым газом – не более 2 мм. Волоконные лазеры при раскрое меди не используют из-за высокого риска обратного отражения с последующим разрушением рабочего узла вследствие интенсивного термического воздействия.

Практическое применение лазерной резки

Добиться высокой точности и качества лазерного раскроя материалов позволяет соблюдение последовательности работ:

- формирование эскиза с отражением основной концепции будущей детали;

- построение макета на основе выбранного материала;

- изготовление пробного образца на станке с ЧПУ;

- проверка качества готового изделия с внесением необходимых корректировок;

- запуск детали в массовое производство.

При создании пробного образца особое внимание уделяется качеству макета, а также выбору точных параметров воздействия на заготовку с учетом толщины листа и физико-химических параметров используемого сплава. Чтобы снизить вероятность брака при массовом производстве продукции, необходимо соблюсти ряд требований:

- все контуры выполняются в натуральном масштабе;

- внутренние и внешние контуры имеют замкнутую линию;

- наложение одной линии на другую вызовет многократное прохождение лазера по одной и той же линии, поэтому данный момент следует исключить;

- в используемую программу следует внести данные о типе сплава и количестве изготавливаемых деталей.

Использование специального программного обеспечения позволяет добиться высокой точности раскроя и исключить неблагоприятное воздействие на материал вследствие интенсивного нагрева структуры.

Процесс ценообразования при оказании услуг лазерной резки

Расчет стоимости услуги лазерной резки осуществляется на основании целого набора факторов:

- Вид сплава.

Резка черных металлов обычно дешевле, тогда как раскрой стальных и алюминиевых сплавов, титана, меди и латуни имеет более высокую себестоимость.

Резка черных металлов обычно дешевле, тогда как раскрой стальных и алюминиевых сплавов, титана, меди и латуни имеет более высокую себестоимость. - Толщина листа. Чем толще заготовка, тем дороже обойдется ее раскрой. Стоимость услуги в данном случае рассчитывается на основании точного расчета в зависимости от указанных заказчиком параметров.

- Сложность профиля, который необходимо получить с применением метода лазерной резки. Чем сложнее линия реза, тем выше цена выполненной услуги.

Важно: стоимость резки может меняться в зависимости от сложности поставленной задачи и дополнительных требований заказчика. Окончательная цена обсуждается до момента подписания договора. Уточнить прочие условия сотрудничества и обсудить возможность раскроя детали из заготовок определенной толщины можно, позвонив сотрудникам компании ООО «Премьер Лазер» по указанному телефону.

Возврат к списку

3 режима лазерной резки: испарение, плавление, сгорание

Лазер может резать материалы разными способами. В зависимости от используемой мощности, дополнительных средств и программы резки материал будет вести себя по‑разному. Давайте разберемся в этом — тема, во‑первых, интересная, а во‑вторых, полезная для производственников. Чем полезная? А очень просто: когда вы понимаете возможности, которыми можете воспользоваться — вы всегда можете выбрать именно ту, которая даст максимальную выгоду. Максимальная выгода в любых обстоятельствах — это неслабая польза.

В зависимости от используемой мощности, дополнительных средств и программы резки материал будет вести себя по‑разному. Давайте разберемся в этом — тема, во‑первых, интересная, а во‑вторых, полезная для производственников. Чем полезная? А очень просто: когда вы понимаете возможности, которыми можете воспользоваться — вы всегда можете выбрать именно ту, которая даст максимальную выгоду. Максимальная выгода в любых обстоятельствах — это неслабая польза.

Способов, которыми лазер может раскроить материал — навскидку 4:

- плавление,

- испарение,

- сгорание,

- раскалывание.

Почему мы почти не будем говорить про раскалывание лазером?

Но про один из них мы сегодня говорить почти не будем. Да‑да, это раскалывание. Казалось бы — как лазер, то есть луч света, может расколоть твердое тело? Раскалывают ведь обычно дрова топором — бьют с силой и материал разделяется?

Но лазер может. Это эффект термораскалывания, его используют для хрупких материалов вроде стекла. Естественно, лазером не бьют по предмету — это невозможно. Фишка здесь в том, чтобы резко разогреть лучом небольшой участок, пока струя сжатого воздуха из сопла привычно охлаждает окружающую поверхность. От такого обращения и резкого перепада температуры стекло обиженно трескается — и, что самое главное, трещина увеличивается управляемо, следуя за лучом. Допустим, классическая резка позволяет получать более точные очертания, но термораскалывание в этом плане тоже не промах.

Естественно, лазером не бьют по предмету — это невозможно. Фишка здесь в том, чтобы резко разогреть лучом небольшой участок, пока струя сжатого воздуха из сопла привычно охлаждает окружающую поверхность. От такого обращения и резкого перепада температуры стекло обиженно трескается — и, что самое главное, трещина увеличивается управляемо, следуя за лучом. Допустим, классическая резка позволяет получать более точные очертания, но термораскалывание в этом плане тоже не промах.

Почему тогда мы не будем подробно на нем останавливаться? А всё просто — как уже было сказано, это технология для работы со стеклом и подобными материалами. Мы специализируемся на металле — и предпочитаем говорить о том, что знаем и любим. И о том, с чем можем помочь сами, если у вас возникнет такая потребность. Итак — три режима лазерной резки металла.

Лазерная резка в режиме плавления

Как это происходит?

Основной режим лазерной резки. Идеальный для большинства задач при лазерной резке металла. В основном, когда говорят о лазерной резке — подразумевают именно лазерную резку в режиме плавления. Суть режима, если объяснять «на пальцах», такова:

В основном, когда говорят о лазерной резке — подразумевают именно лазерную резку в режиме плавления. Суть режима, если объяснять «на пальцах», такова:

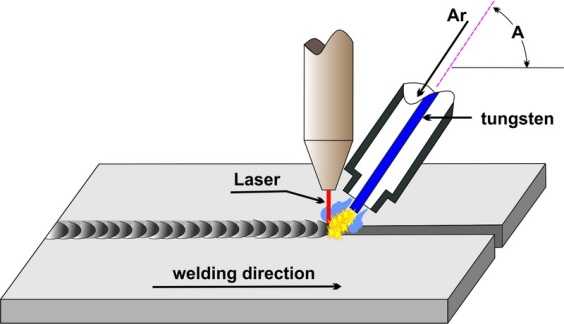

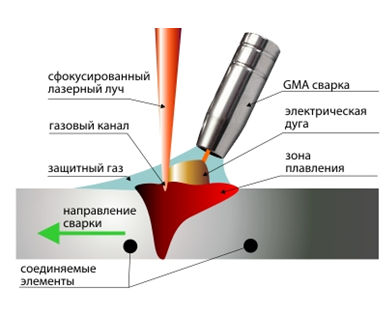

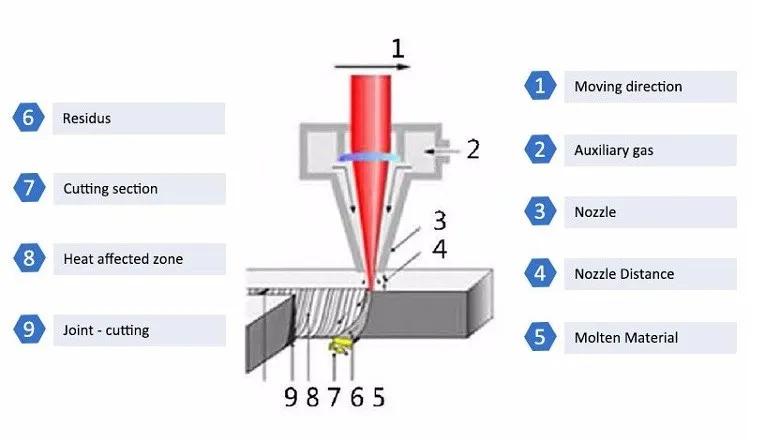

- Лазерный луч раскаляет поверхность участка металла до температуры плавления. Эта температура для разных металлов и сплавов — естественно, разная. Но программа резки всегда составляется с учетом этого — мощность луча и скорость движения именно таковы, чтобы расплавить металл в зоне резки на всю глубину и в то же время не пережечь кромки.

- Струя сжатого газа из сопла бьет в поверхность металла параллельно лучу. Расплавленный металл из зоны нагрева выдувается вниз, а незатронутый лучом металл кромок остается на месте, как ни в чем не бывало. При этом струя газа дает процессу и дополнительную пользу:

- Движение газа охлаждает металл кромок — это важно, чтобы не находящийся в зоне реза металл не перегревался и не получал тепловых деформаций. А отсутствие деформаций — это одно из основных преимуществ лазерной резки в принципе.

- Газовая струя защищает от расплава сам лазер — линзы оптической системы при использовании газовых и кристальных лазеров или выход волокна при использовании волоконных. Согласитесь, было бы совсем не комильфо, если бы дорогостоящая оптика выходила из строя из‑за случайного попадания первых же брызг расплавленного металла. А так мы точно знаем, что брызги если и полетят — то полетят вниз, где ничего ценного и так нет.

- Если в качестве газа используется не атмосферный воздух, а чистый азот или аргон, то его струя защищает раскаленные кромки реза от ненужных химических реакций. Сжатый газ закономерно вытесняет из зоны реза атмосферный воздух вместе со всем, что в нем намешано. При резке нержавейки и алюминия важно избавиться от присутствия кислорода — иначе на кромках образуются никуда не годные оксиды. Для этого используется азот. А при резке титана нужно избавиться и от кислорода, и от азота — потому что титан образует еще и нитриды, такие же негодные. Для этого используется аргон.

- Движение газа охлаждает металл кромок — это важно, чтобы не находящийся в зоне реза металл не перегревался и не получал тепловых деформаций. А отсутствие деформаций — это одно из основных преимуществ лазерной резки в принципе.

- Режущая головка, в которой расположен выход лазера и системы подачи газа, передвигается на специальных направляющих над листом заготовки. И, соответственно, передвигается точка, на которой сконцентрированы энергия лазера и давление газовой струи. Так единичное отверстие превращается в нужный контур. Движение подчиняется заданной программе, в которой учтена толщина металла и температура его плавления. Всё для того, чтобы рез получился четким и экономичным.

Почему это эталон?

Режиме плавления — эталонный режим лазерной резки металла. Достаточно быстрый, достаточно точный, достаточно аккуратный и достаточно экономичный, чтобы стать одной из доминирующих технологий в металлообработке. Собственно говоря, он уже стал.

Особенности двух других режимов, их сильные и слабые стороны — оцениваются от этой отправной точки.

Лазерная резка в режиме испарения

Как это происходит?

Освежаем в памяти школьный курс физики, смотрим с проницательным прищуром на предыдущую технологию и думаем: «а что будет, если теперь вкачать в этот процесс еще больше энергии?». Именно — металл не просто расплавится, а испарится.

Именно — металл не просто расплавится, а испарится.

Это возможно. Эта технология реально используется. Лазерный луч в этом режиме работает не непрерывным потоком, а отдельными импульсами — их длина рассчитана так, чтобы испарить четко заданный участок металла и не задеть ничего кроме, не достать до материала подложки. А струя воздуха привычно удаляет испаренный металл из зоны реза.

Зачем это нужно?

Режим испарения материала под воздействием лазера нужен редко. В основном он используется для тонких задач в электронике. Или для задач, когда требуется сохранить неповрежденным материал подложки. Обычно в металлообработке, как вы понимаете, в этом просто нет смысла — нет материала подложки, под листом металла технологические окна станины и пол цеха. Не произойдет ничего страшного, если туда будет капать расплавленный металл.

Но в тонкой электронике это может быть критично — и в таком случае принципиально использование именно режима испарения.

Почему это можно использовать не везде?

Страдает коэффициент полезного действия. Для испарительной резки металл нужно нагревать намного сильнее. Например, температура плавления чистого алюминия — 660 градусов Цельсия. А вот температура его кипения — уже 2 519 градусов.

Для испарительной резки металл нужно нагревать намного сильнее. Например, температура плавления чистого алюминия — 660 градусов Цельсия. А вот температура его кипения — уже 2 519 градусов.

То есть чтобы испарить его, нужно единомоментно вложить в металл энергию в 3,8 раза больше. То есть, даже если рассчитывать по такой простой и грубой формуле, то получится, что 1 метр реза испарением будет стоить столько же, сколько почти 4 метра плавлением.

Формула эта — очень простая и грубая, здесь не учтено распределение тепла, потери энергии, усиленная амортизация расходных материалов оборудования. Кроме того, у разных металлов — разный разброс температур плавления и кипения. Но принцип вы поняли — лазерная резка в режиме испарения возможна, но не стоит применять ее в случаях, когда ее можно не применять. Потому что получается дорого.

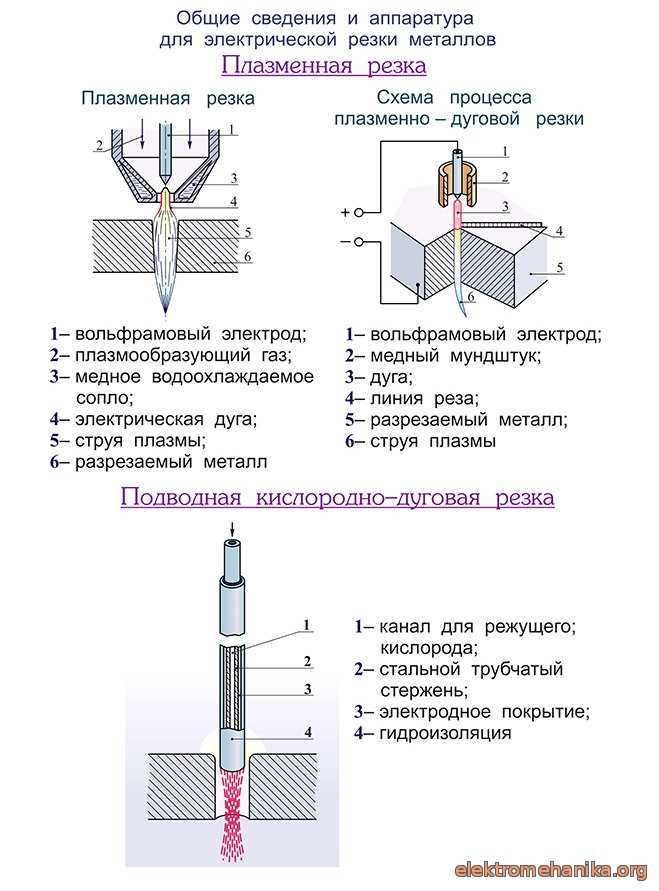

Лазерная резка в режиме горения

Как это происходит?

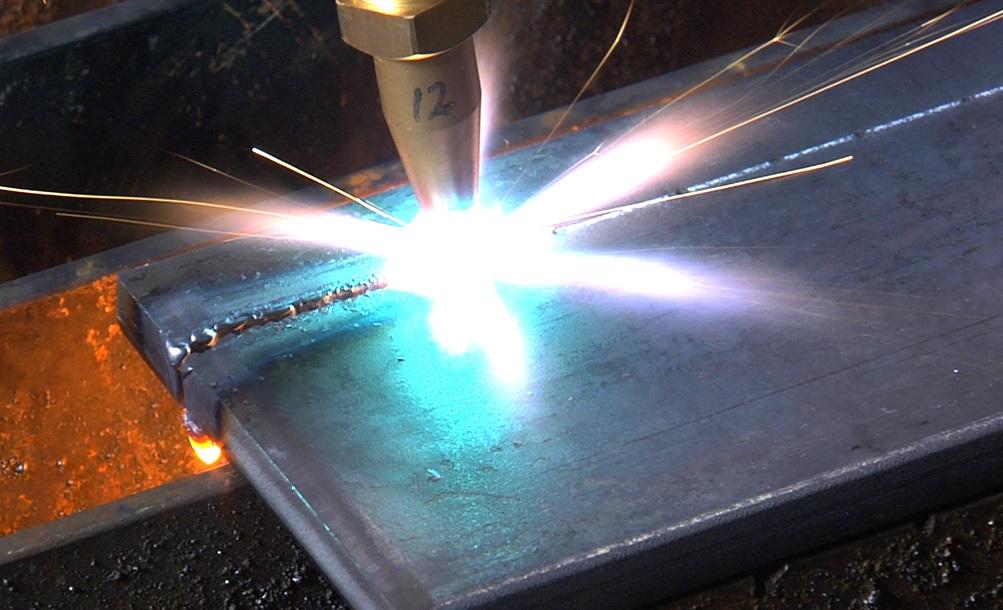

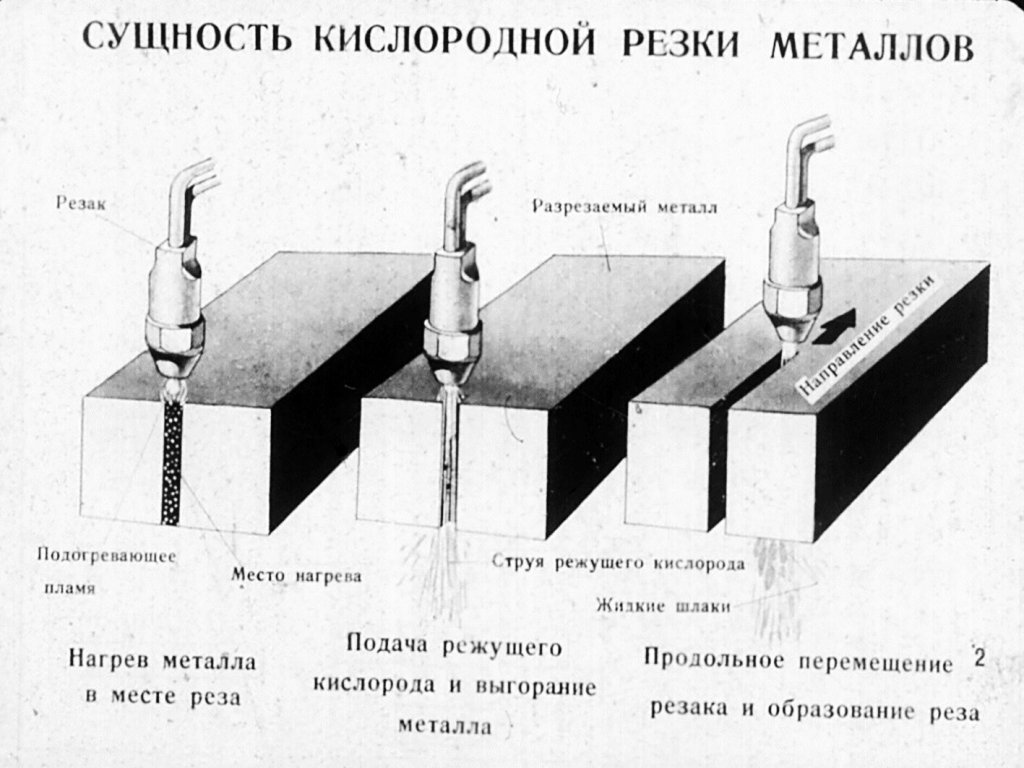

Горение — быстрый окислительный процесс с участием высоких температур и кислорода. Мы привыкли, что горит органика — бумага, дрова — и нам странно думать о том, что металл тоже может гореть. Но он может. Просто для этого нужно, во‑первых, дать ему достаточно кислорода, а во‑вторых, разогреть его до достаточной температуры, чтобы реакция началась.

Мы привыкли, что горит органика — бумага, дрова — и нам странно думать о том, что металл тоже может гореть. Но он может. Просто для этого нужно, во‑первых, дать ему достаточно кислорода, а во‑вторых, разогреть его до достаточной температуры, чтобы реакция началась.

А дальше происходит удивительное — при лазерной резке с использованием кислорода большую часть тепловой энергии, режущей металл, поставляет не лазерный луч, а окислительная реакция металла, идущая в нем. Горение дает в 3–5 раз больше тепловой энергии, чем непосредственно лазерный луч. Естественно, это позволяет работать быстрее и экономичнее.

Что это дает?

Есть две технологии лазерной резки, использующие режим горения:

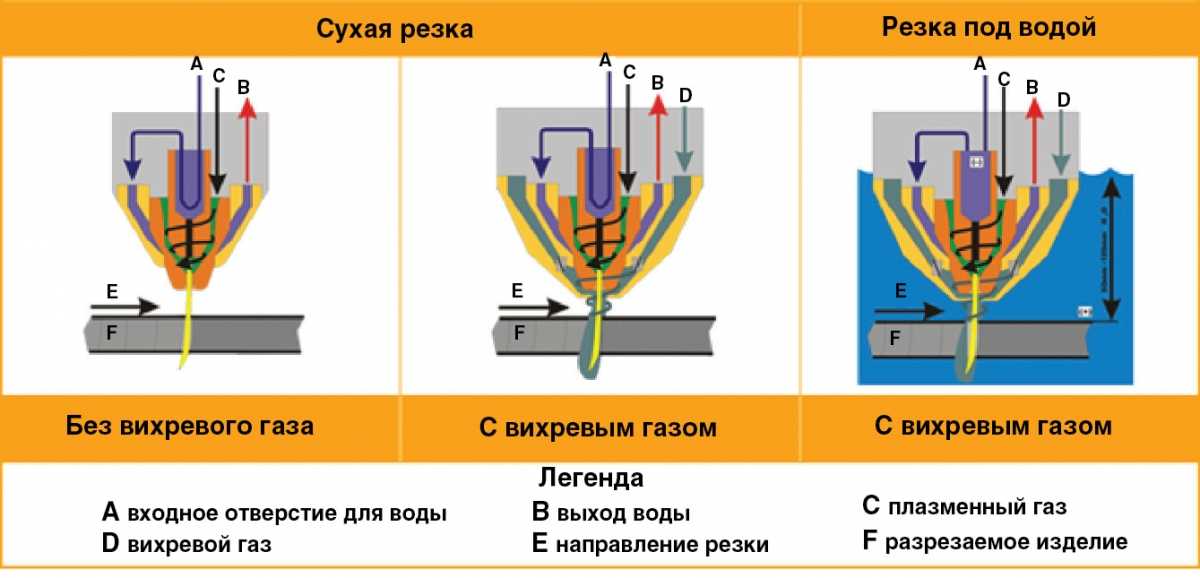

- Лазерная резка в кислороде — лазерный луч, как обычно, плавит металл. Но вместо атмосферного воздуха или нейтральных газов а зону реза подается чистый кислород. С его участием расплав начинает гореть, окисляться, выдавая еще больше тепла. Чем больше тепла он выдает — тем легче и экономичнее идет плавление соседних участков металла.

- Кислородная резка с лазерной поддержкой (LASOX) — здесь по‑другому смещен «баланс участия» между кислородом и лазером. Лазер вообще не плавит металл сам по себе — он просто нагревает металл достаточно, чтобы горение началось. Кислорода требуется больше, он должен подаваться с большей силой. Рез не будет таким точным, как при использовании чисто лазерной резки — однако так можно прорезать более толстый металл для использования, например, в кораблестроении.

А ведь это отлично, правда? Но и режим горения тоже не стал новым эталоном — он вспомогательный, используется для некоторых задач и не используется для остальных. Почему?

Почему это можно использовать не везде?

При горении кромки металла обгорают. Чтобы они приобрели нормальный вид и рабочие качества, их придется дополнительно обрабатывать после. Затраты на дополнительную обработку могут перекрыть выгоду, полученную от удешевления самой резки — и в результате резка в режиме горения создаст проблем больше, чем даст выгод. По факту, использование резки с участием кислорода зависит от материала.

По факту, использование резки с участием кислорода зависит от материала.

Черная сталь отлично режется в кислороде — нагар либо не образуется, то есть по факту удаляется самим лучом, либо легко снимается. А вот нержавейка и сплавы алюминия такого обращения не прощают. Для качественной резки этих металлов лучше не просто не подавать кислород, а вообще отсечь его доступ в зону резки — например, использовав в качестве рабочего газа азот.

Резюме

Итак, есть 4 основных режима лазерной резки:

- Плавление — основной режим, который решает большую часть задач по резке.

- Горение — режим, который быстрее и дешевле режет черный металл, но не используется для высоколегированных сталей и цветных металлов.

- Испарение — специальный режим, который позволяет резать без воздействия на материал подложки, но имеет низкий КПД.

- Термораскалывание — специальный режим, который используют для стекла.

Есть задача по лазерной резке? Давайте обсудим ее предметно.

Быстрый расчёт стоимости

Насколько горяч лазерный резак? Ответ

Лазерный резак использует высокоэнергетический лазерный луч для сжигания, плавления и испарения различных материалов, таких как бумага, дерево, пластик, металл и т. д.

Сколько тепла может генерировать лазер?

Теплота прямо пропорциональна хаотичности частиц (атомов и молекул) материала, а количество лазерной энергии, поглощаемой материалом, определяет количество выделяемого тепла.

В этой статье обсуждается температура и тепло, выделяемое лазерными резаками, и наука, стоящая за этим.

Что в этой статье?

- Что такое лазер?

- Насколько горяч лазерный резак?

- Как лазер сжигает материал?

- Часто задаваемые вопросы (FAQ)

Тепло, выделяемое лазером, зависит от его мощности. В то время как некоторые маломощные лазеры (используемые в указках) не могут даже сжечь лист бумаги, мощные лазеры могут генерировать достаточно тепла для испарения металлов, таких как вольфрам, температура плавления которого составляет 6 177 ° F (3 414 ° C; 3687 K). .

.

Насколько горяч лазерный резак?

Способность лазерного резака прожигать материал зависит от типа используемого лазера.

Лазер сам по себе не несет никакой температуры, но нагревает поверхность материала, к которому он прикасается, передавая энергию, которую он несет, материалу.

Количество тепла, выделяемого лазером, зависит от способности материала поглощать лазерную энергию, мощности лазера и времени, в течение которого лазер находится в контакте с материалом.

Различные материалы поглощают лазеры с разной длиной волны.

A CO 2 Лазер с длиной волны 9000–12000 нм легко поглощается неметаллами, тогда как металлы хорошо поглощают волоконные лазеры с длиной волны 950–1060 нм.

С другой стороны, диодные лазеры имеют длину волны 450–950 нм, которая легко поглощается как металлами, так и неметаллами.

Лазеры, используемые в лазерных указках, очень маломощны (около 5 мВт) и не могут поднять температуру материала достаточно высоко, чтобы вызвать какой-либо значительный эффект нагрева.

Однако даже маломощные лазеры могут повредить человеческий глаз, поэтому при использовании лазеров важно носить соответствующие защитные очки и соблюдать протоколы безопасности при работе с лазерами.

Диодный лазер мощностью 5 Вт может поднять температуру поверхности до достаточно высокой температуры, чтобы сжечь различные материалы, от листа бумаги (480 °F) до листа пластика.

CO более высокой мощности 2 лазеры и волоконные лазеры могут нагреть поверхность до такой степени, что могут прожечь металлы.

Некоторые очень мощные лазеры могут даже плавить и испарять вольфрам, металл с самой высокой температурой плавления 6 177 ° F (3 414 ° C; 3 687 K).

Мощный лазер может нагревать воздух до такой степени, что частицы воздуха воспламеняются и превращаются в плазму.

Работа станка для лазерной резки основана на аналогичном принципе, когда лазер нагревает поверхность материала и испаряет ее.

При определенных условиях при использовании волоконного лазера для резки металла вокруг зоны резки образуется шар плазмы, что повышает эффективность процесса.

Кроме того, во время исследований в Национальной ускорительной лаборатории SLAC ученые направили импульсы чрезвычайно мощного рентгеновского лазера на очень тонкую алюминиевую фольгу.

Камера, в которой была создана «горячая плотная материя» (Источник: Сэм Винко, Оксфордский университет)

Это превратило алюминиевую фольгу в «горячую плотную материю» с рекордной температурой 3,6 миллиона градусов по Фаренгейту, корона солнца.

Теоретически даже маломощные лазеры могут генерировать высокие температуры при работе в течение бесконечно долгого времени.

Однако работа лазера в течение длительного времени приводит к механическим поломкам машины и ограничивает работу лазера до определенной температуры.

Чем выше мощность лазера, тем выше будет скорость передачи энергии, тем быстрее он может поднять температуру материала.

Например, рассмотрим материал с температурой плавления около 1000°C.

Мощный лазер может прорезать этот материал быстрее, поскольку он выделяет больше энергии в единицу времени для повышения температуры поверхности материала.

С другой стороны, маломощный лазер выделяет меньше энергии в единицу времени и медленно повышает температуру материала.

Это приводит к сравнительно более длительному времени выдержки маломощного лазера для выполнения аналогичной задачи по сравнению с мощным лазером.

Что такое лазер?

ЛАЗЕР расшифровывается как усиление света за счет стимулированного излучения.

Принцип работы лазера аналогичен использованию увеличительного стекла для фокусировки солнечных лучей в точку и выделения тепла.

Однако лазеры не возникают в природе и генерируются путем стимуляции источника света, такого как полупроводниковый диод, рубиновый кристалл, газ CO2 и т. д.

Затем свет, генерируемый источником, усиливается и сводится к точке, чтобы исключить или минимизировать потери энергии из-за рассеивания.

Эта конвергенция света также увеличивает плотность энергии лазера и, таким образом, позволяет лазеру прожигать материал.

В зависимости от источника света существуют разные лазеры с разной длиной волны.

| Лазер (тип) | Тип излучения | Длина волны (нм) |

|---|---|---|

| Carbon dioxide (gas laser) | Infrared | 9,300-10,600 |

| Nd: YAG (solid-state laser) | Infrared | 1,064 |

| Fiber (solid-state laser) | Infrared | 780-2200 |

| Diode (solid-state laser) | Visible (red/blue/green) | 450-950 |

| Argon (gas laser) | Visible (blue/green) | 488-514 |

| Krypton KPT 532 (gas laser) | Visible (green) | 532 |

| Ruby (solid-state laser) | Visible ( Красный) | 694 |

| Родамин 6G краситель (Настройка — лазер красителя) | Visible (зеленый/красный) | 570-650 |

130-650

130-650

130-650

130-650

. ?

?

Как лазер прожигает материал

Если вы все еще читаете эту статью, вам, вероятно, интересен вопрос — Как лазер сжигает материал, не нагреваясь при этом сам?

Для сжигания материала требуется тепловая энергия, чтобы поднять температуру материала до достаточно высокой температуры и вызвать пожар.

Например, при сжигании материала спичкой тепло от пламени спички передается сравнительно более холодному материалу и повышает его температуру, вызывая его воспламенение.

В отличие от огня, сам лазер не горячий. Тогда как он сжигает материал?

Чтобы ответить на этот вопрос, нам нужно понять концепцию «отрицательной температуры».

Считается, что лазеры имеют отрицательную температуру, что означает, что лазеры не горячие, но обладают высокой энергией, которую они легко передают другим материалам при контакте с ними.

Об этом свидетельствует тот факт, что волоконный лазер не может сжигать различные органические материалы, а диодный лазер не может сжигать прозрачные материалы.

В то время как тепло передается от более высокой температуры к более низкой независимо от типа или непрозрачности материала.

Энергия, передаваемая лазером, возбуждает молекулы материала.

Эти возбужденные молекулы совершают беспорядочное движение и начинают сталкиваться друг с другом, тем самым повышая температуру.

Проще говоря, по мере увеличения количества лазерной энергии, поглощаемой материалом, увеличивается и его температура.

Основное различие между нагревом материала обычным источником тепла (например, огнем) и лазером заключается в состоянии равновесия.

При нагреве материала огнём тепло непрерывно передается от огня (источника) к материалу (мишени) до тех пор, пока температура материала не станет достаточно высокой, чтобы сравняться с температурой огня.

Это известно как состояние равновесия, и огонь не может нагреть материал за его пределами.

В то время как в лазерах материал нагревается за счет поглощения лазерной энергии.

Каким бы горячим ни был материал, энергия лазера всегда будет больше, чем материал.

Следовательно, материал продолжает нагреваться, и нет состояния равновесия, ограничивающего нагревание материала лазером выше определенной температуры.

Однако способность лазера прожигать материал за меньшее время зависит от мощности лазера.

Чем выше мощность лазера, тем больше энергии поглощается материалом в единицу времени и тем меньше времени требуется для сжигания материала.

Часто задаваемые вопросы (FAQ)

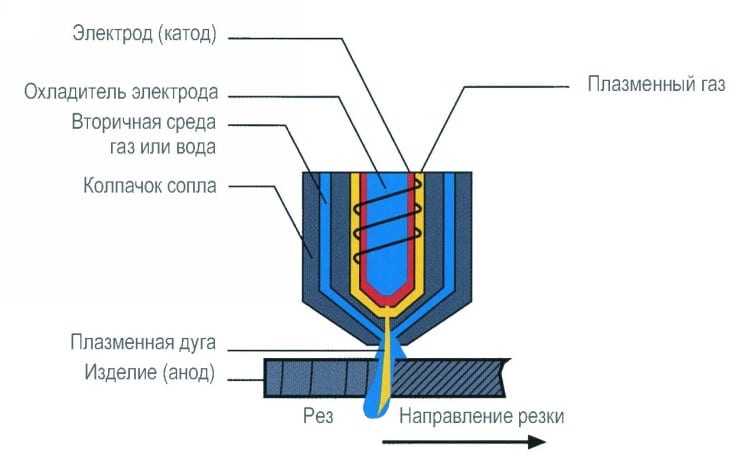

Вырабатывает ли лазерный резак больше тепла, чем плазменный?

Да, мощный лазерный резак может генерировать больше тепла, чем плазменный резак.

В пользу этого может свидетельствовать тот факт, что плазменный резак плавит металл, а лазер испаряет его. Теплота, необходимая для испарения материала, больше, чем теплота, необходимая для плавления материала.

Является ли каждый сфокусированный свет лазером?

Нет, не каждый сфокусированный свет является лазером. Лазеры — это не просто сфокусированные лучи света. В отличие от солнечных лучей или света, используемого в наших домах и состоящего из смеси излучений с разными длинами волн, лазер представляет собой когерентный свет. Как правило, конкретный лазер состоит из излучений только одной длины волны.

Лазеры — это не просто сфокусированные лучи света. В отличие от солнечных лучей или света, используемого в наших домах и состоящего из смеси излучений с разными длинами волн, лазер представляет собой когерентный свет. Как правило, конкретный лазер состоит из излучений только одной длины волны.

Какое излучение представляет собой лазер?

Лазерный луч представляет собой концентрированный пучок электромагнитного излучения. В зависимости от длины волны лазер может быть ультрафиолетовым, инфракрасным или даже рентгеновским. Диодные лазеры обычно попадают под видимый спектр электромагнитного спектра и могут рассматриваться как световые излучения. Но СО2-лазер относится к инфракрасному диапазону и не виден человеческому глазу, поэтому считается инфракрасным излучением.

Можно ли использовать лазер для кипячения воды?

Да, с помощью лазера можно вскипятить воду.

Ученые использовали мощный рентгеновский лазер для повышения температуры воды, хранящейся при комнатной температуре, до 180032 градусов по Фаренгейту (100 000 ºC) менее чем за 0,001 наносекунды (миллионная миллионная секунды).

Важность хорошей среды для лазерного резака • Lotus Laser Systems

Условия, в которых вы используете лазерный резак или 9Лазерный гравер 0023 оказывает существенное влияние на эффективность, надежность и длительный срок службы машины и ее компонентов.

Все лазеры выделяют тепло как побочный продукт неэффективности процесса, поэтому комнатная температура вызывает серьезную озабоченность. Перегрев может привести к катастрофическому и несколько дорогостоящему отказу лазера. Эффективное удаление и контроль этого тепла является ключом к длительному и надежному использованию. Все лазеры будут иметь встроенный механизм охлаждения с помощью вентиляторов (воздушное охлаждение) или какого-либо охладителя (водяное охлаждение).

Большинство людей понимают это, однако часто упускают из виду аспект температуры — насколько холодна окружающая среда, особенно когда лазерный резак не используется. Даже в самых жарких странах температура за ночь может упасть ниже нуля.

В выходные и другие нерабочие дни температура в некоторых помещениях не контролируется, поэтому температура может упасть или подняться до ненормального уровня. Экстремальные температуры вызывают расширение и сжатие многих элементов внутри машины. Это особенно плохо для радиочастотных лазеров, изготовленных из металла.

Влажность — еще один фактор влияния. Высокая влажность, особенно в сочетании с резкими перепадами температуры, может привести к образованию конденсата на чувствительных электронных компонентах, что, в свою очередь, приведет к короткому замыканию этих компонентов.

Идеальная температура окружающей среды в помещении 15-30°С. Быстрые изменения комнатной температуры также могут вызывать побочные реакции. По этим причинам мы наблюдаем всплески обращений в службу поддержки после длинных государственных праздников, таких как, например, Рождество.

Запыленная и маслянистая среда не подходит для размещения станка для лазерной резки , поскольку накопление пыли/масла может привести к перегреву компонентов, заклиниванию движущихся частей и выходу из строя оптических компонентов из-за внешнего загрязнения

Лазер Машины для резки не следует размещать рядом с любыми источниками тепла/холода/воздуха, такими как радиаторы, вентиляторы или кондиционеры, и их нельзя размещать рядом с окнами, выходящими на южную сторону, где проникновение солнечного света может вызвать проблемы с перегревом.

Как и любое другое электрическое устройство, лазерный резак должен быть защищен от воды и любых видов влаги, а также от нестабильных источников питания.

В некоторых мастерских есть машины, создающие значительную вибрацию, которая может привести к смещению оптических элементов лазерного резака

Тип пола часто упускается из виду как потенциально влияющий фактор. Все лазерные резаки должны быть размещены на ровном и устойчивом полу. Поскольку машина становится больше и тяжелее, это становится все более серьезной проблемой. Мезонин и другие гибкие типы полов не подходят, так как они могут вызвать скручивание рамы системы, что в свою очередь приведет к заеданию системы движения.

Если окружающая среда является промышленной и вышеуказанные факторы не могут быть смягчены, рассмотрите возможность создания в ней помещения, где лазер может быть изолирован от потенциально вредных факторов основной производственной зоны

Как правило, наилучшая среда для размещения Ваш лазерный резак предназначен для работы в обычной офисной одежде.

Его применение позволяет избежать окисления металла в области теплового воздействия и изменения его структуры. Работа лазерного луча управляется с помощью специального программного обеспечения, в котором учтены физико-химические свойства сплава и толщина заготовки. Результат – высокая производительность, точность раскроя и его экономичность.

Его применение позволяет избежать окисления металла в области теплового воздействия и изменения его структуры. Работа лазерного луча управляется с помощью специального программного обеспечения, в котором учтены физико-химические свойства сплава и толщина заготовки. Результат – высокая производительность, точность раскроя и его экономичность.

Всего комментариев: 0