Типы 3d принтеров: Виды 3D принтеров. Устройство 3D принтера.

Содержание

Какие виды 3D-принтеров бывают? Технологии 3D-печати

Данная статья не претендует на научность, а скорее является небольшим введением в 3D-печать «для чайников».

Что же собственно мы подразумеваем под понятием 3D-печать?

В начале 1980-х начали развиваться новые методы производства деталей, основанные не на удалении материала, как в традиционных технологиях механической обработки, а на послойном изготовлении изделия по трехмерной модели, полученной в САПР, за счет добавления материалов в виде пластиковых, керамических, металлических порошков и их связки термическим, диффузионным или клеевым методом. И что же это значит на практике? То, что стало возможно создавать физические объекты совершенно по-новому.

Первым, кто запатентовал подобную технологию еще в далеком 1984 году, был Чак Халл, он же в 1986 году создал компанию 3D Systems, которая до сих пор является одним из лидеров отрасли. Первый коммерческий 3D-принтер 3D Systems SLA-1 был представлен в 1987 году.

Таким образом мы плавно подходим к рассказу о первой и возможно на сегодняшний день самой перспективной технологии 3D-печати, а именно печати фотополимерной смолой. Изначально эта технология называлась SLA, но со временем данное название стало не совсем корректным.

Фотополимерная печать

Суть фотополимерной 3D-печати заключается в том, что жидкая фотополимерная смола под воздействием света затвердевает и формирует 3D-модель. Изначально в качестве источника света выступал лазер, а технология была названа SLA или стереолитография.

Несмотря на кажущуюся простоту, компания 3D Systems потратила более 10 лет, чтобы выпустить на рынок первый полноценный коммерческий продукт. Для этого потребовалось, чтобы произошли сдвиги в других технологических продуктах, таких как твердотельные лазеры, в которых в качестве активной среды используется вещество, находящееся в твёрдом состоянии.

Не вдаваясь глубоко в технологические дебри, можно сказать, что прошло около 25 лет постепенного развития этой технологии до 2013-2014 года, когда SLA 3D-принтеры стоили сотни тысяч долларов и были доступны только крупным компаниям, где также использовались очень ограниченно в силу дороговизны как оборудования так и материалов.

Созданный в 2011 году стартап под названием FormLabs переосмыслил идеи Чака Халла и разработал первый настольный SLA 3D-принтер, который начал продаваться по цене до 3 тысяч долларов. Таким образом, это дало возможность широкому кругу пользователей приобщиться к 3D-печати. За прошедшие годы компания FormLabs поставила десятки тысяч своих принтеров на рынок, избежала поглощения более крупными игроками и стала первым единорогом в 3D-печати с капитализацией более 1 млрд. долларов. Эта история стала одним из двух поворотных пунктов в прорыве, совершенном технологией 3D-печати за последние годы. Но другие компании тоже не стояли на месте и очень скоро поняли, что лазер как источник света для засветки фотополимерной смолы не является единственным решением, и предложили другой способ формирования модели, который получил название DLP (Digital Light Processing).

Не вдаваясь в технические подробности важно отметить, что преимущества данной технологии заключается в более высокой продуктивности за счет засветки всего слоя сразу, в отличие от лазера, который должен физически освещать всю модель, поэтому требуется его постоянно перемещать. На простом примере очень легко объяснить, что это значит. Предположим вам надо напечатать кольцо, это задача на принтерах обоих технологий займет примерно одно и тоже время, а вот если вам надо напечатать сразу 10 колец, DLP-технология получит преимущество. То есть, имея DLP-принтер, вы напечатаете 10 колец за то же время, что и одно, в то время как SLA-принтер будет тратить на прорисовку каждого из колец определенное время, хотя это и даст возможность добиться лучшего качества.

Немного цифр…

Принтеру Form2, печатающему по технологии SLA, потребуется 11 часов 22 минуты для печати 55 моделей.

В итоге 12,4 минуты на одно кольцо.

А 3D-принтер Uniz Slash Plus, в основе работы которого лежит технология DLP, потратит на печать 6- колец всего 3 часа 51 минуту, получается одно кольцо за 3,8 минуты.

Технология DLP получила определенное распространение и начала составлять конкуренцию традиционной SLA, но прорывной не стала, как вдруг случилась новая революция — на сцене появились LCD 3D-принтеры.

Принцип формирования еще проще, мощная LED-лампа, усиленная системой линз, светит на LCD-матрицу, которая проецирует нужное изображение на ванну с полимером, где и формируется 3D-модель.

Создание этой технологии в 2016 году дало возможность снизить цену на 3D-принтер в 10 раз по сравнению с хитом продаж того времени принтером FormLabs Form 2, цена на бюджетные LCD 3D-принтеры шла от 300 долларов. Такое кардинальное снижение стоимости позволило существенно расширить круг покупателей и дало домашним пользователям и маленьким студиям печати возможность попробовать эту технологию для своих нужд.

В чем же ее преимущество по сравнению с другими, кроме собственно цены?

LCD, как и DLP-принтеры засвечивают слой сразу, это дает им преимущество в производительности, правда по началу пользователи сталкивались с не очень высоким качеством самих моделей. Но с появлением в 2019 году 3D-принеров с LCD матрицей 2K, а потом и чуть позже 4K, эту проблему удалось решить, и LCD принтеры на сегодняшний день превосходят и по скорости, и по минимальной толщине слоя своих старших братьев.

Яркими примерами принтеров с разрешением 2K являются модели – Elegoo Mars, Anycubic Photon S, Wanhao GR1, Phrozen Shuffle Lite, Phrozen Shuffle 2019, Phrozen Shuffle XL 2019, Phrozen Sonic, с разрешением 4K — Phrozen Shuffle 4K, Phrozen Transform.

Внедрение в скором будущем матриц 8K, а также использование специальных монохромных матриц, повышающих скорость печати, сделает эту технологию доминирующей на рынке 3D-принтеров.

ТЕХНОЛОГИИ ФОТОПОЛИМЕРНОЙ 3D ПЕЧАТИ:

Надеюсь, я смог донести до вас суть различий между этими технологиями, ну а теперь, собственно, хочется рассказать, для чего чаще всего выбирают SLA/DLP/LCD 3D-печать. Здесь сразу стоит разделить принтеры на промышленные и настольные.

Здесь сразу стоит разделить принтеры на промышленные и настольные.

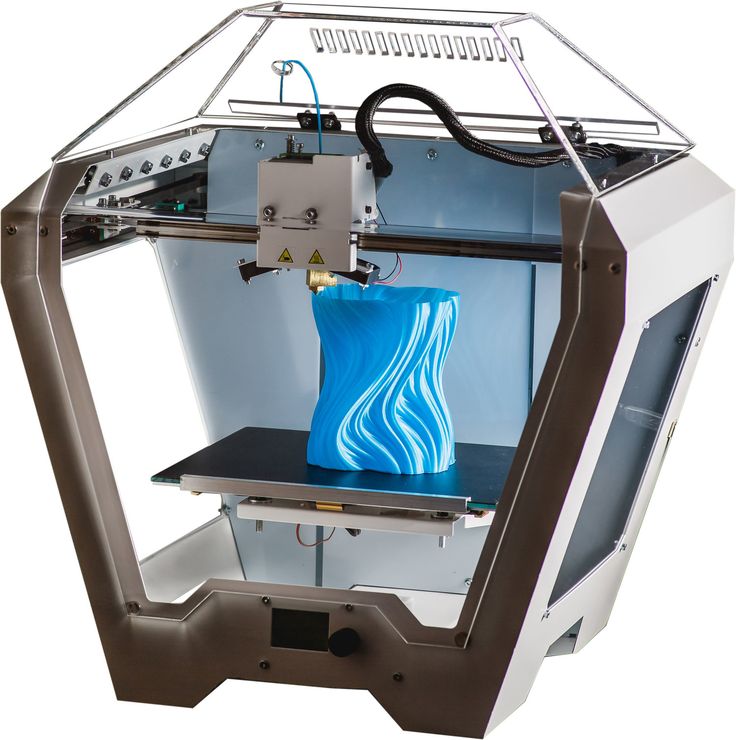

Промышленные 3D-принтеры в основном используют для создания прототипов большого размера, а также мелкосерийного производства и создания форм для отливки. Обладая достаточно высокой производительностью и хорошим качеством конечных изделий, это оборудование используется в автомобилестроении, аэрокосмической промышленности, а также для печати массивных объектов, таких как эта кость мамонта, напечатанная компанией Materialise в рамках сотрудничества с Бельгийским Королевским институтом естественных наук в Брюсселе.

Настольные SLA/DLP/LCD принтеры получили широчайшее распространение, прежде всего, в таких сферах деятельности, как стоматология, ювелирное дело, судо- и авиамоделирование, а также изготовление уникальных подарков и сувениров. Подробнее об этом можно почитать в наших статьях, посвященных этим темам.

Применение 3D-принтера в стоматологии

3D-печать в прототипировании

Применение 3D-принтера в ювелирном деле

3D-печать в мелкосерийном производстве

Высокая детализация и качественная финишная поверхность делает именно эту технологию 3D-печати отличным инструментом для решения многочисленных задач, которые до этого приходилось решать гораздо более трудоемкими и дорогими способами в тех сферах деятельности, о которых я упомянул выше.

Фотополимерная печать на 3D-принтере в стоматологии.

Фотополимерная 3д печать в ювелирном деле. Справа – напечатанная на 3D принтере мастер-модель браслета.

Фотополимерная печать для создания прототипов

Создание сувениров с помощью фотополимерной 3D печати

Путь развития FDM-технологии 3D-печати

Вторым отцом 3D-печати можно смело назвать С. Скотта Крампа, который в 1988 году запатентовал технологию FDM (Fused Deposition Modeling) – моделирование методом наплавления, и в 1989 году вместе со своей женой создал компанию Stratasys, которая до сих пор является одной из главных компаний отрасли.

Для данной технологии также зачастую используется аббревиатура FFF (Fused Filament Fabrication), но это не должно вводить вас в заблуждение. Суть технологий одна, а названия разные для того, чтобы избежать патентных споров.

Суть технологий одна, а названия разные для того, чтобы избежать патентных споров.

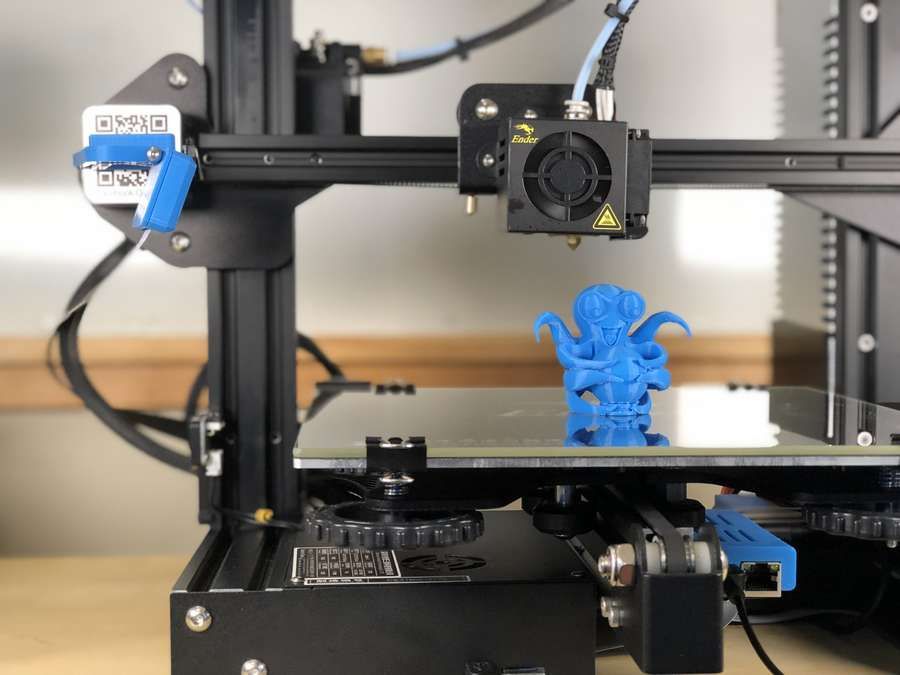

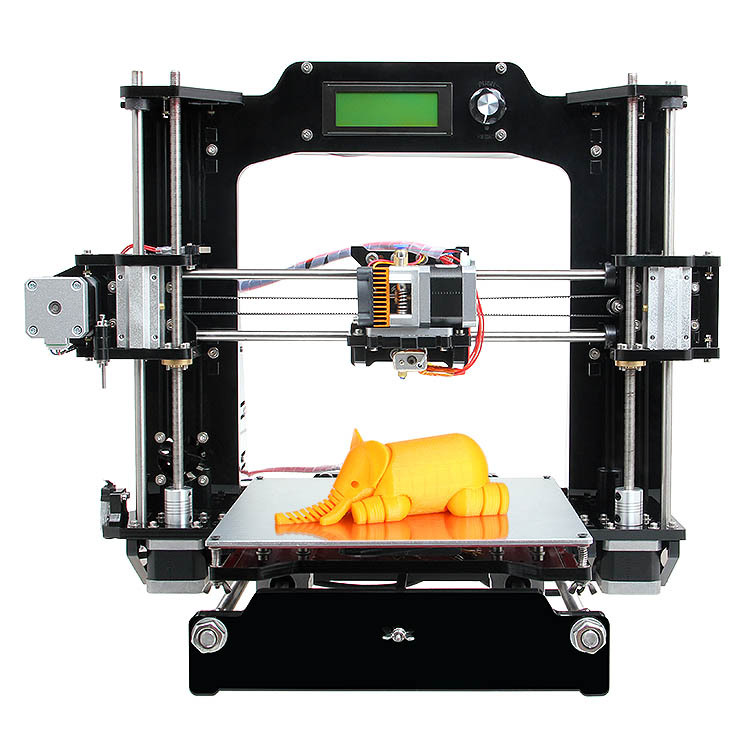

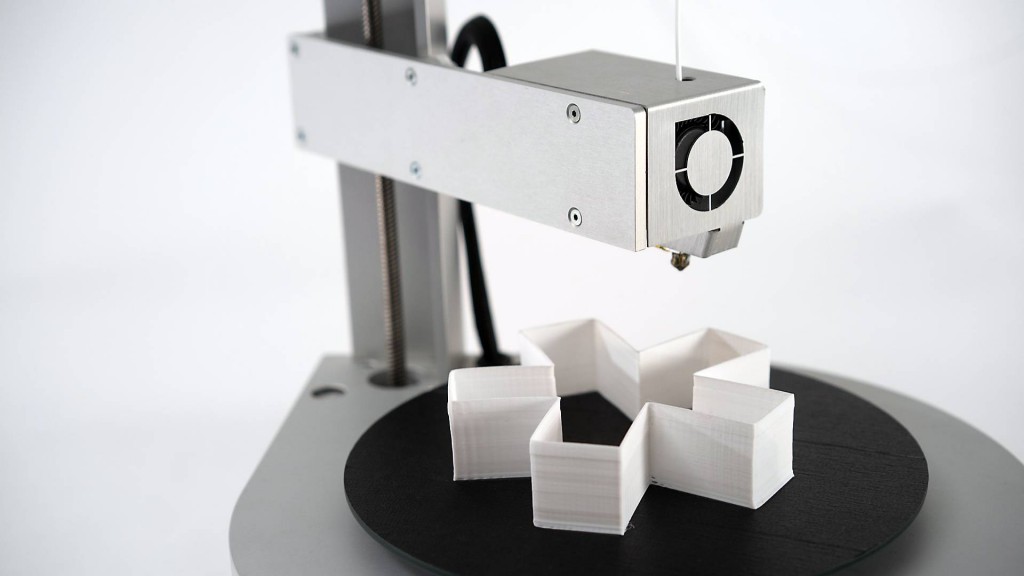

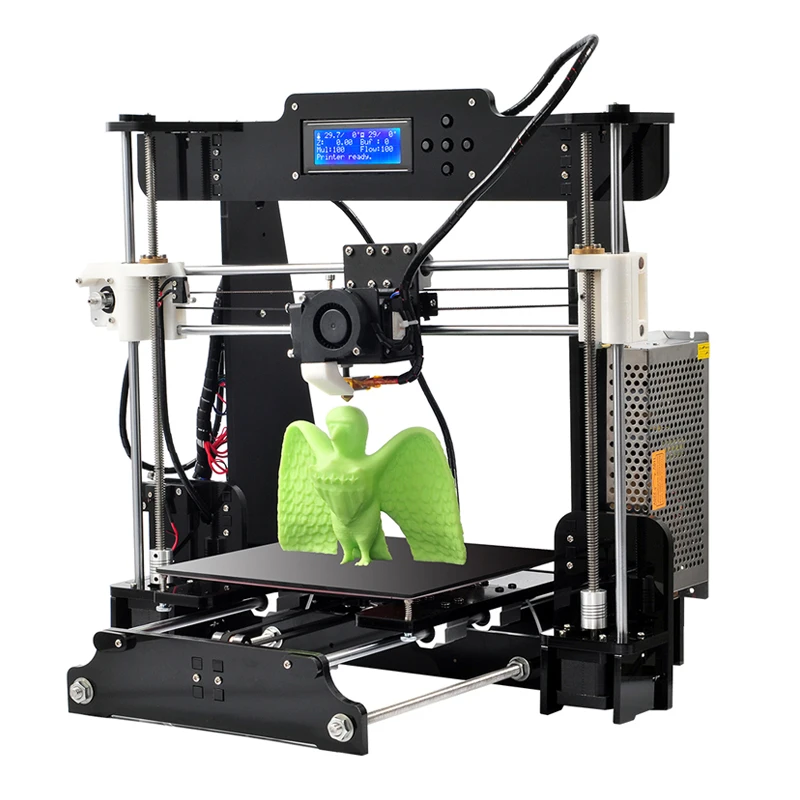

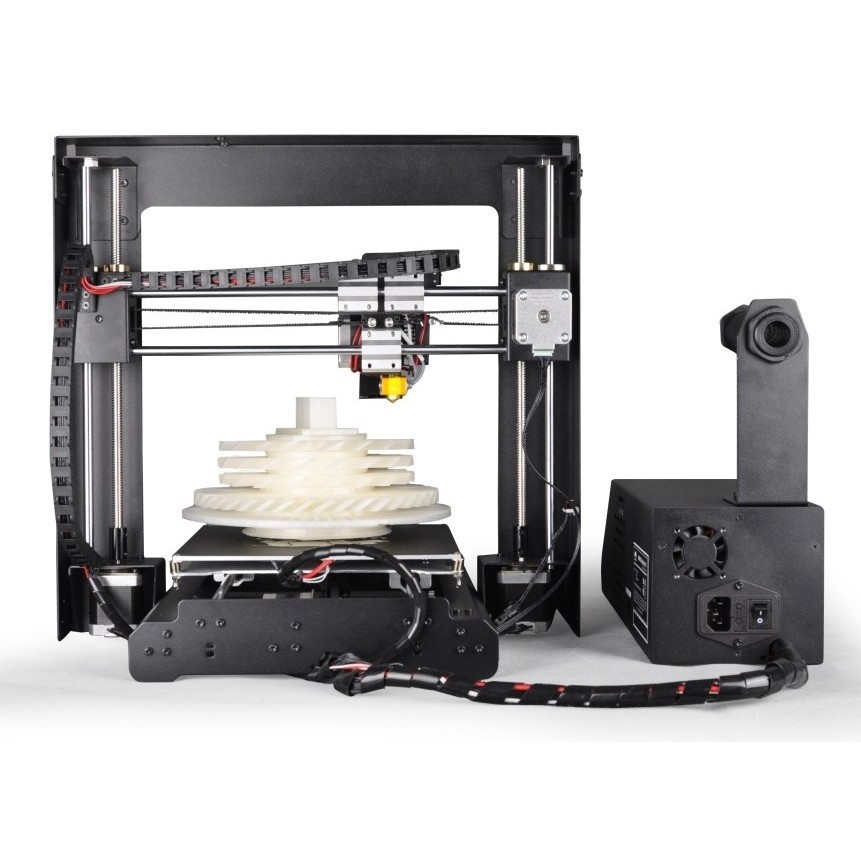

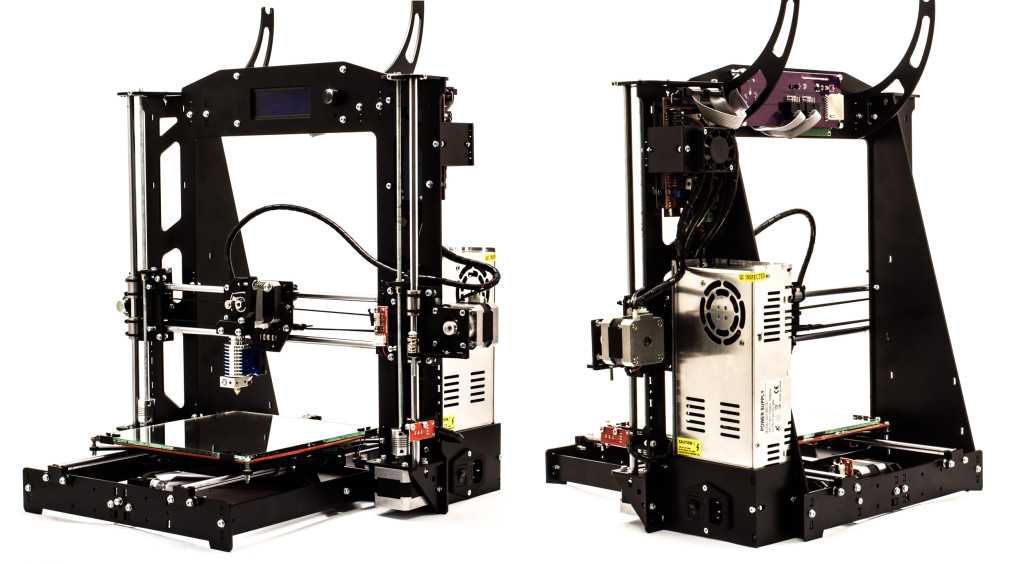

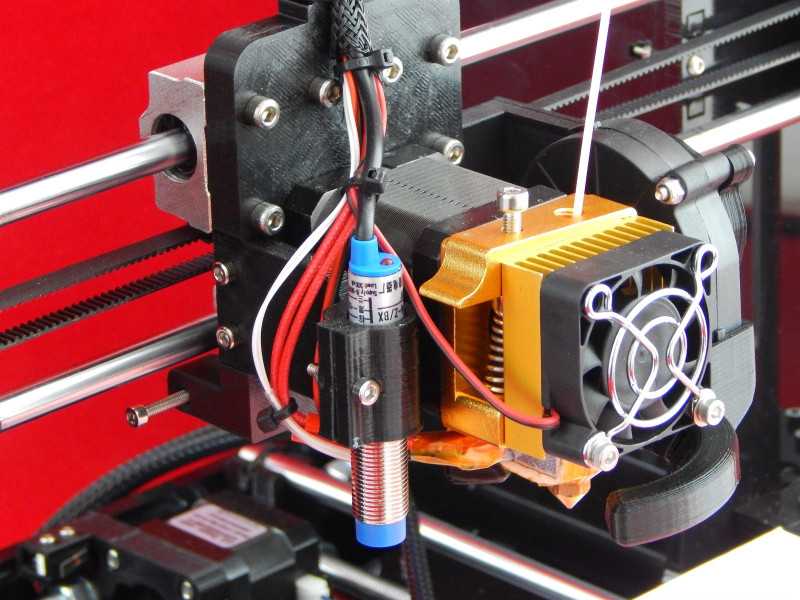

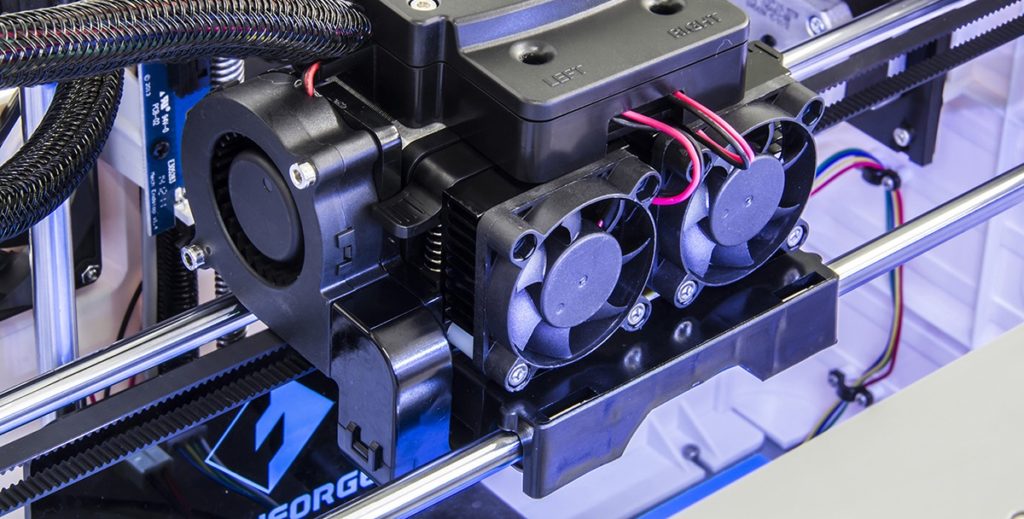

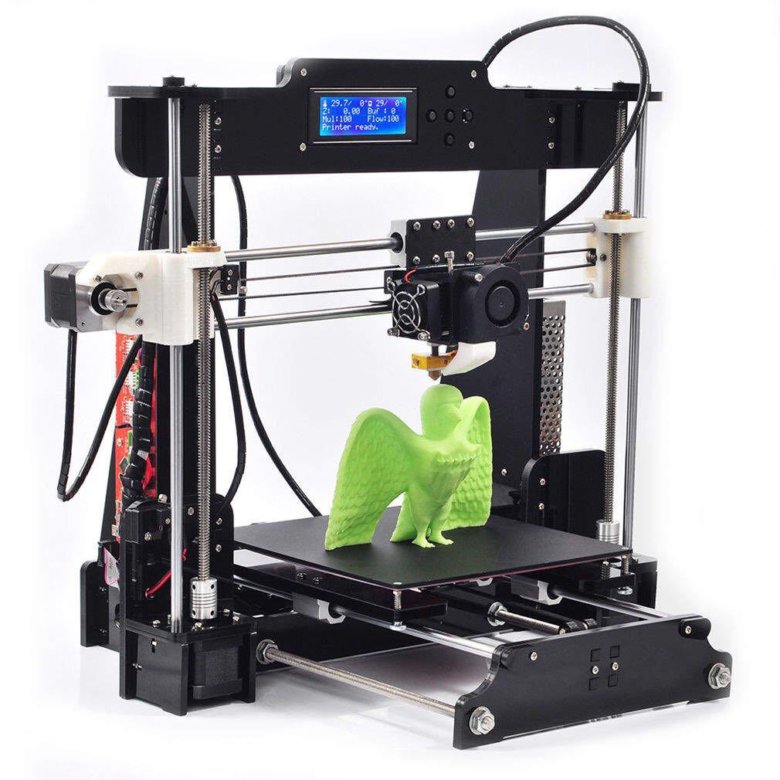

Итак, что же, собственно, было изобретено. Суть идеи была в том, что пластиковая нить подается в экструдер, где плавится при высокой температуре и через маленькое сопло слоями формирует модель.

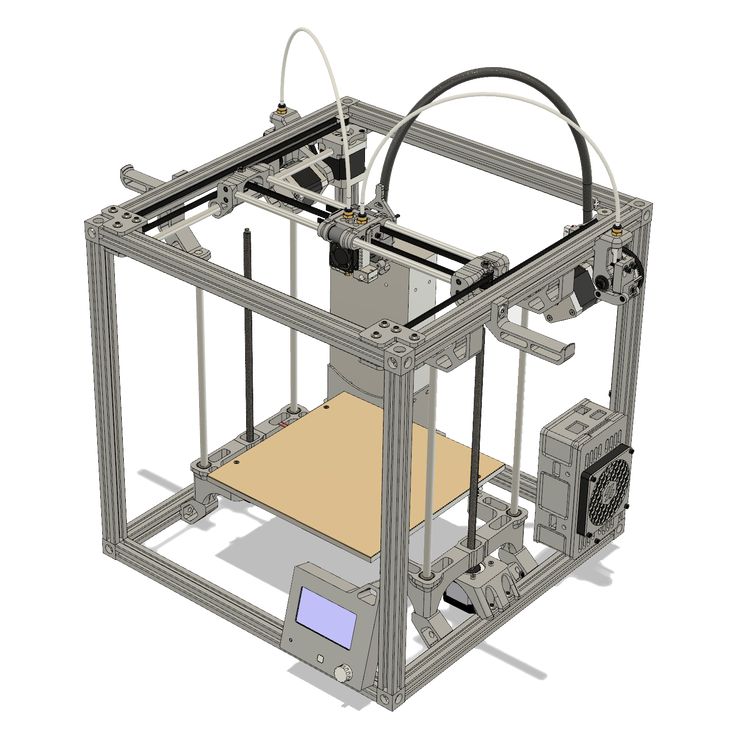

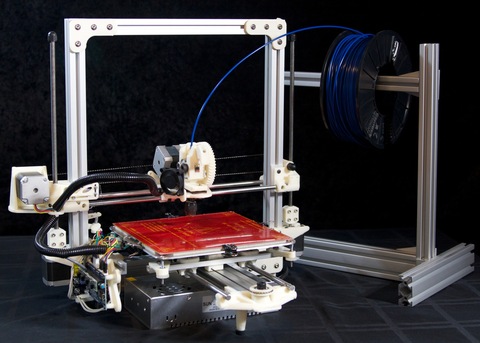

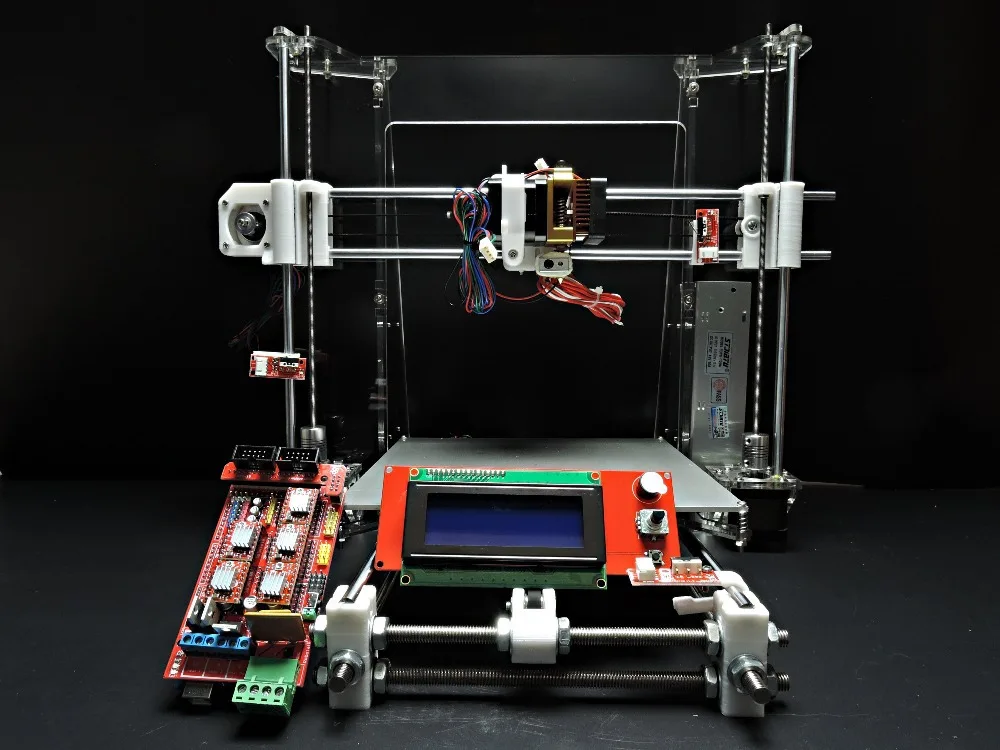

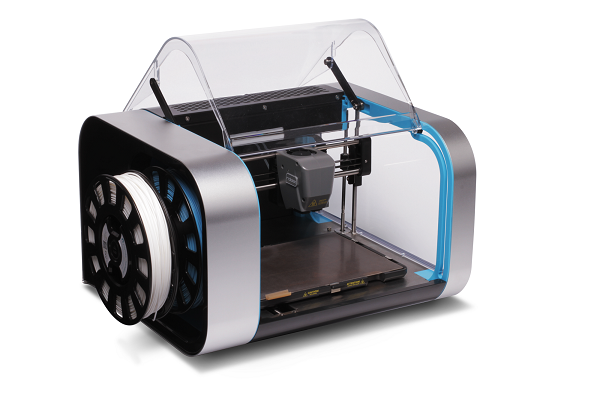

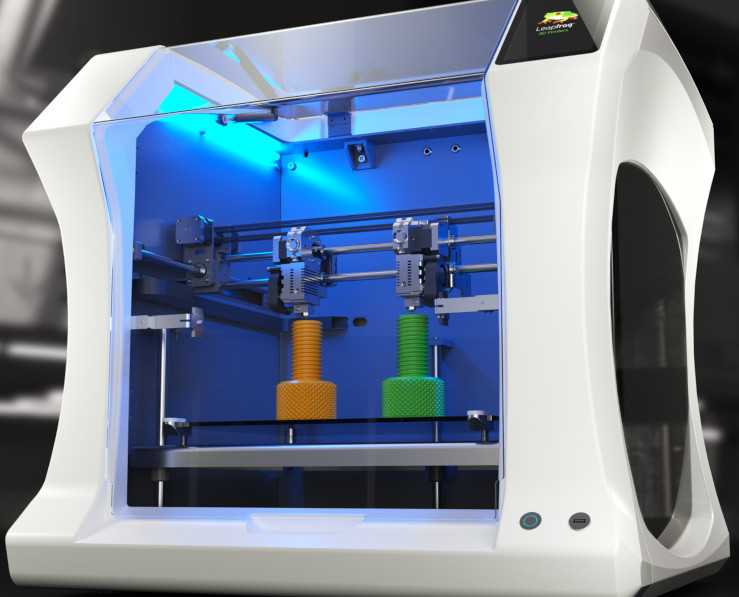

На базе этого изобретения Stratasys начала выпускать промышленные 3D-принтеры, которые в основном использовались также как и первые SLA-машины в автомобилестроении, аэрокосмической отрасли, а с появлением различных прочных видов пластика, таких как поликарбонат (PC), полиэфирэфиркетон (PEEK), полиэфиримид (PEI, Ultem), полифенилсульфон (PPSF/PPSU), и для создания функциональных прототипов. Большого распространения эта технология не получила, пока спустя более 20 лет не появился проект RepRap (Replicating Rapid Prototyper) — самовоспроизводящийся механизм для быстрого изготовления прототипов.

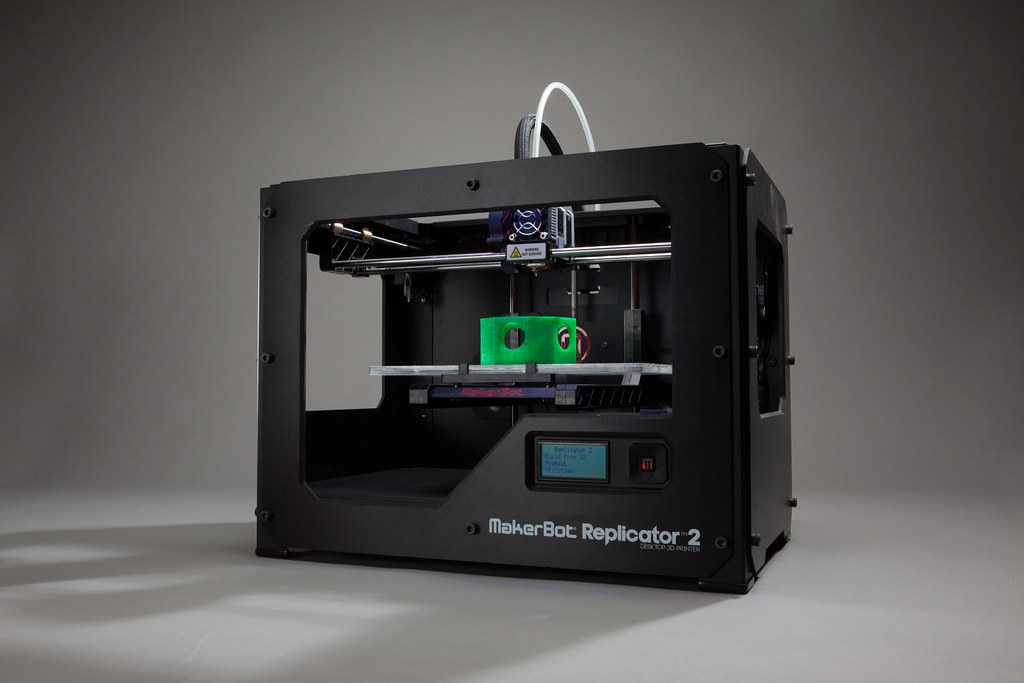

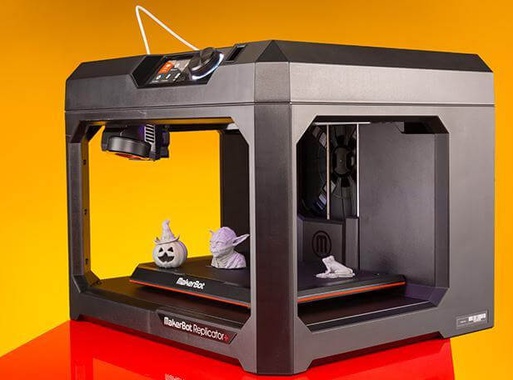

Изначальная идея была в том, что нужно создать 3D-принтер, который бы мог напечатать другой 3D-принтер, на этой фотографии все пластиковые детали «ребенка» напечатаны на «родителе». По факту же произошло совершенно другое — группа энтузиастов смогла создать бюджетный 3D-принтер для домашнего или офисного использования. Идею быстро подхватили трое гиков из Нью-Йорка, которые создали компанию MakerBot и начали коммерческое производство настольных FDM 3D-принтеров. Это и стало вторым поворотным моментом в современной истории 3D-печати.

По факту же произошло совершенно другое — группа энтузиастов смогла создать бюджетный 3D-принтер для домашнего или офисного использования. Идею быстро подхватили трое гиков из Нью-Йорка, которые создали компанию MakerBot и начали коммерческое производство настольных FDM 3D-принтеров. Это и стало вторым поворотным моментом в современной истории 3D-печати.

Стоимость принтеров составляла около 1000$, и эта цена стала вполне приемлема для многих энтузиастов, техногиков, увлеченных идеей 3D-печати инженеров и студентов.

В 2013 году MakerBot был поглощен Stratasys за рекордные 400 миллионов долларов. Итогом всего этого стало то, что мир получил очень интересную технологию создания физических объектов. Огромным плюсом FDM-технологии является дешевизна и большой выбор материалов печати, которые в большом количестве стали появляться после начала распространения 3D-печати. FDM-принтеры, прежде всего, распространились среди домашних пользователей, которые начали многочисленные эксперименты с печатью дома, подробнее об этом можно прочитать в статье 3D-печать как хобби.

Кроме того, FDM-печать нашла свое главное профессиональное применение — создание прототипов. После внедрения в этот процесс 3D-печати он уже никогда не будет прежним. Создание прототипов стало существенно более дешевым и быстрым, и это дало возможность пробовать гораздо больше идей инженеров для создания максимально качественных и продуманных в мелочах изделий, подробнее об этом также можно прочесть в статье 3D-печать в прототипировании. Также сейчас активно идут попытки внедрения FDM 3D-печати в мелкосерийное производство, и эта история получила неожиданное развитие во время эпидемии COVID-19, когда врачам срочно понадобилось производить запчасти для аппаратов искусственной вентиляции легких, а также держатели масок для врачей, которые вынуждены целыми днями их носить.

FDM 3D-печать в полной мере смогла продемонстрировать свои основные преимущества по сравнению с классическим производством, а именно скорость моделирования новой модели и запуск его в серию в кратчайшие сроки, меньше одного дня.

Еще одним важнейшим преимуществом FDM-печати является широкий выбор материалов, начиная от биоразлагаемого PLA-пластика и заканчивая материалами типа PEEK, которые можно стерилизовать при высокой температуре и давлении.

В скором будущем мы ожидаем повсеместное внедрение так называемых «ферм 3D-печати», которые смогут реализовать концепцию «гибкого производства», суть которой заключается в том, что такая ферма может выпускать любую доступную продукцию, а не специализироваться в изготовлении каких-то конкретных изделий, как происходит на классическом производстве. Сегодня это могут быть запчасти для старых моделей железнодорожных вагонов, а завтра держатели медицинских масок или сувенирные кубки для победителей соревнований или пластиковые заглушки для мебели.

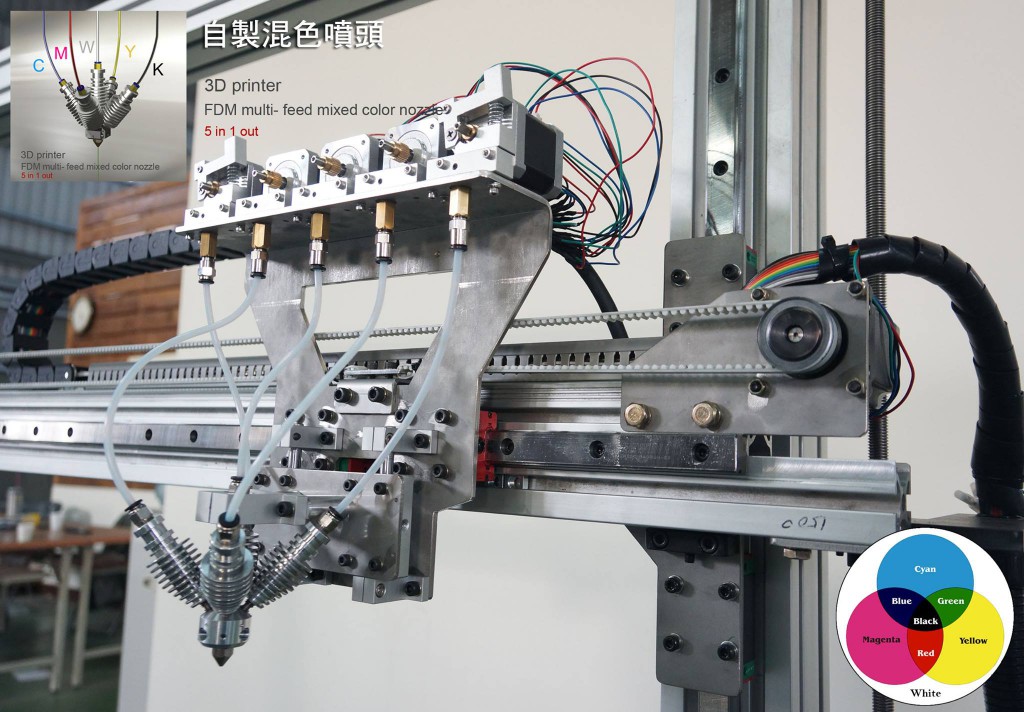

А пока продолжим наш рассказ о разных видах 3D-печати, возникших параллельно с развитием двух мейнстримовых технологий, о которых я уже рассказал. Многие инженеры и предприниматели в разных странах и компаниях поняли, что можно начать использовать принципы 3D-печати, используя другие материалы и способы формирования моделей, и вот что у них получилось.

Другие виды 3D-печати

SLM (Selective Laser Melting) – селективное лазерное плавление, имеет также названия DMLM и LPBF. Принцип 3D-печати здесь состоит в том, что под воздействием мощного лазера металлический порошок плавится и формирует 3D-модель. Это позволяет создавать модели сложных форм и высокой прочности, больше всего эта технология получила применение в аэрокосмической сфере и медицине. Ракета – это не массовый продукт и некоторые элементы гораздо удобнее и выгоднее печатать на 3D-принтере, чем фрезеровать или отливать.

На фотографии выше самый большой в мире напечатанный ракетный двигатель. Он был напечатан на принтере SLM 800 от SLM Solutions для британской аэрокосмической компании Orbex. Двигатель произведен как цельнометаллическое изделие из никелевого сплава. SLM 3DSLM 3D-печать позволила сократить затраты времени на 90%, а расходы на 50% по сравнению с ЧПУ-станками.

В медицине же 3D-печать металлом стала использоваться для создания индивидуальных имплантов из титана, сделанных непосредственно для конкретного пациента, это существенно повышает шансы на выздоровление.

EBM (Electron Beam Melting) — электронно-лучевая плавка. Это технология, похожая на SLS/DMLS, только здесь объект формируется путём плавления металлического порошка электронным лучом в вакууме.

SLS (Selective Laser Sintering) – селективное лазерное спекание, еще одна очень интересная технология. Процесс формирования модели здесь такой же, как в SLM, но вместо металлического порошка используется порошок из полиамида или нейлона. Это дает возможность формировать очень прочные, износостойкие изделия сложных форм, которые в первую очередь можно использовать как функциональные прототипы будущих изделий из металла или прочного пластика.

Коллектор двигателя, напечатанный на SLS-принтере

Мебель, напечатанная на SLS-принтере

MJF (Multi Jet Fusion) – оригинальная технология, разработанная компанией HP, которая по сути повторяет принцип SLS, но при этом не использует лазер. Это дает определенное преимущество в производительности принтера по сравнению с лазерной технологией, ведь он запекает слой сразу, также как это происходит с LCD 3D-принтерами, о которых мы подробно писали ранее в этой статье. Будучи одним из мировых технологических гигантов HP быстро ворвалась на маленький рынок 3D-печати и быстро заняла на нем большую долю в промышленном сегменте оборудования, к сожалению, по состоянию на 2020 год HP так и не начала поставки своих 3D-принтеров на российский рынок.

Это дает определенное преимущество в производительности принтера по сравнению с лазерной технологией, ведь он запекает слой сразу, также как это происходит с LCD 3D-принтерами, о которых мы подробно писали ранее в этой статье. Будучи одним из мировых технологических гигантов HP быстро ворвалась на маленький рынок 3D-печати и быстро заняла на нем большую долю в промышленном сегменте оборудования, к сожалению, по состоянию на 2020 год HP так и не начала поставки своих 3D-принтеров на российский рынок.

Хирургический инструмент и блок циллиндра, напечатанные на MJF-принтере

PolyJet — это технология, сходная с обычной печатью на струйном принтере. Жидкий полимер через множество крошечных сопел выстреливается на поверхность печатной платформы, после чего они затвердевают при помощи ультрафиолетового излучения. Используя данную технологию, можно создавать высококачественные полноцветные макеты и прототипы с высочайшим уровнем детализации и финишным качеством сравнимым с промышленными серийными образцами. К сожалению, высокая стоимость оборудования и материалов не дает возможности более широкого внедрения этой технологии.

К сожалению, высокая стоимость оборудования и материалов не дает возможности более широкого внедрения этой технологии.

MJM (Multi Jet Modelling) — технология многоструйного моделирования, схожая с PolyJet, но в качестве материала здесь также может выступать воск. Технология разработана компанией 3D Systems, поэтому по соображениям защиты патентов имеет другое название. Печать воском широко применяется в ювелирном деле для выполнения индивидуальных моделей на заказ и создания мастер-моделей. Также существуют специализированные принтеры от компании SolidScape, которые печатают двухкомпонентным воском для последующего расплавления материала поддержки в горячей воде

CJP (Color Jet Printing) – технология, суть которой состоит в послойном склеивании и окрашивании порошка на основе гипса или пластика. С помощью этой технологии можно создавать полноцветные изделия, а это чаще всего используются для печати архитектурных моделей и фигурок людей. Себестоимость печати в данном случае ниже, чем по технологии PolyJet, что дает больше возможностей для ее более широкого использования.

Себестоимость печати в данном случае ниже, чем по технологии PolyJet, что дает больше возможностей для ее более широкого использования.

LOM (Laminated object manufacturing) – технология, схожая с CJP, но здесь строительным материалам выступает бумага, каждый лист которой приклеивается к предыдущему, раскрашивается струйным принтером и перфорируется. Это дает полноцветную 3D-модель и также хорошо подходит для архитектурных и декоративных моделей.

Еще одной технологией с огромными перспективами является комбинированная технология 3D-печати металлами, которая объединяет в себе 3 этапа создания модели: печать на FDM-принтере специальной композитной нитью, где в определенных пропорциях смешан металл и полимер, выплавление полимера и запекание металлической модели. На основе этой технологии американские компании DeskTop Metal и MarkForged уже создали свои коммерческие модели 3D-принтеров и начали их продажи, как в Америке, так и в Европе, но пока технология является очень сырой и не гарантирует хорошего качества готовых изделий. Зато ее огромным преимуществом является существенно более низкая цена и принтеров, и готовых изделий. В Россию данные системы пока не поставлялись, поэтому мы ждем возможности самостоятельно оценить их качество и эффективность. В перспективе нескольких лет эта технология может стать самой востребованной из всех возможных способов 3D-печати.

Зато ее огромным преимуществом является существенно более низкая цена и принтеров, и готовых изделий. В Россию данные системы пока не поставлялись, поэтому мы ждем возможности самостоятельно оценить их качество и эффективность. В перспективе нескольких лет эта технология может стать самой востребованной из всех возможных способов 3D-печати.

Studio System+ от Desktop Metal

Как это работает:

3D-печать керамикой является также перспективным направлением в разных отраслях. Существует ряд компаний, которые выпускают оборудование, печатающее керамические модели. Разные производители используют для этого уже упомянутые до этого DLP и SLA, как слегка адаптированную технологию многоструйного моделирования Ceramic binder jetting (CBJ). Данная печать применяется в стоматологии, ювелирном деле, а также для создания прототипов высокого качества, обладающих необходимыми функциональными свойствами. Также на базе FDM-принтеров создают принтеры, печатающие глиной для создания керамических изделий новым способом. Например, итальянская компания WASP уже несколько лет предлагает такие системы на базе своих дельта-принтеров, печатающих пластиковой нитью.

Также на базе FDM-принтеров создают принтеры, печатающие глиной для создания керамических изделий новым способом. Например, итальянская компания WASP уже несколько лет предлагает такие системы на базе своих дельта-принтеров, печатающих пластиковой нитью.

Строительные 3D-принтеры по сути тоже используют принцип построения такой же, как в FDM-принтерах, только вместо расплавленной нити наносится жидкий бетон. Это позволяет построить стены дома размером 100 квадратных метров примерно за 3 дня, что существенно быстрее, чем стандартные способы строительства и, кроме того, это дает возможность создавать объекты сложных форм. Безусловно, это направление является перспективным, но на сегодняшний день не получило широкого применения, хотя в Китае строительные 3D-принтеры были использованы для быстрого строительства автономных блоков для самоизоляции больных коронавирусом в легкой форме, кому не досталось места в больницах, а дома находится им было опасно. Интересным фактом является и то, что самым перспективным проектом по строительству жилья на Марсе также признан способ 3D-печати.

Интересным фактом является и то, что самым перспективным проектом по строительству жилья на Марсе также признан способ 3D-печати.

Дом, напечатанный иркутской компанией в Дубаи за 3 дня

Боксы для больных коронавирусом в Китае. 15 комнат изготовили за 1 день.

Пищевая 3D-печать — это еще один способ применения FDM-технологии, только здесь в качестве материала выступает съедобное сырье. Больше всего распространение получили принтеры, печатающие шоколадом. Шоколад темперируется попадает в экструдер и через сопло слоями формирует 3D-модель. Т.к. шоколад в отличие от пластика является очень нежным материалом, то и печатать им не так просто, хотя он и дает возможность быстро создавать кастомизированные кулинарные шедевры или десерты необычных форм. Кроме шоколада есть возможность печатать с помощью пюре, теста или джема. Данная технология пока находится на ранней стадии развития, и возможно уже в ближайшее время мы увидим более совершенное оборудование, которое можно будет применять более широко. Одним из представителей 3D-принтеров для печати шоколадом является Choc Creator.

Одним из представителей 3D-принтеров для печати шоколадом является Choc Creator.

И последний, но далеко не по своей важности вид 3D-печати, на который возлагаются очень большие надежды в будущем – 3D-биопринтинг. По своей сути это послойная печать, где в качестве материала выступают живые клетки. Это относительно новый вид 3D-печати, первые эксперименты стали проводиться в 2000 году биоинженером Томасом Боландом, который доработал обычные настольные принтеры для печати фрагментов ДНК. За 20 лет эта индустрия шагнула далеко вперед, и уже сейчас помимо прототипов человеческих органов успешно печатают импланты, трубки сосудов, клапаны сердца, ушные раковины, хрящи, костную ткань и кожу для последующей пересадки. Этот вид печати успешно применяется для создания «тренажеров» для врачей, на которых они могут проводить репетицию операций или для студентов для живой практики. И, конечно, одно из основных предназначений биопринтинга – печать функционирующих внутренних органов для пересадки из биоматериала пациента. Пока данное направление находится на стадии разработок и тестирований и полноценно не применяется для лечения пациентов, но уже сейчас проведено большое количество успешных экспериментов. Как например, печать сердца израильскими учеными в 2019 году, пока совсем крошечное по размерам, но главное, что оно способно выполнять свои функции. Также биопечать имеет огромные перспективы в экспериментальном тестировании медицинских препаратов, выпускаемых фармацевтическими компаниями.

Пока данное направление находится на стадии разработок и тестирований и полноценно не применяется для лечения пациентов, но уже сейчас проведено большое количество успешных экспериментов. Как например, печать сердца израильскими учеными в 2019 году, пока совсем крошечное по размерам, но главное, что оно способно выполнять свои функции. Также биопечать имеет огромные перспективы в экспериментальном тестировании медицинских препаратов, выпускаемых фармацевтическими компаниями.

Безусловно, не обо всех технологиях 3D-печати мне удалось рассказать в этой статье, но прочитав ее даже не будучи техническим экспертом, вы сможете получить первое представление о 3D-печати, различных ее технологиях и способах применения. Если вас заинтересовало использование 3D-печати в вашей работе или хобби, обращайтесь к специалистам нашей компании и мы всегда будем рады вас дополнительно проконсультировать.

Александр Корнвейц

Эксперт рынка 3D-печати

типы 3D принтеров, материалы и пр.

Доступные, надежные 3D принтеры Formlabs для использования в офисах и мастерских устанавливают отраслевой стандарт профессиональной 3D печати для компаний по всему миру. Масштабируйтие Вашу разработку прототипов и производство с помощью экономичных моделей с высоким разрешением и качеством печати промышленных 3D принтеров.

Лучший в отрасли настольный 3D-принтер на базе технологии LFS

(Low Force Stereolithography)

Узнать больше о Form 3

Первый доступный по цене 3D принтер для больших объемов печати с использованием полимеров

Узнать больше о Form 3L

Масштабируемое решение с несколькими принтерами

Промышленная мощь селективного лазерного спекания в вашей мастерской

Ознакомиться с Fuse 1

Технологии 3D печати или аддитивного производства (АМ — Additive Manufacturing) служат для изготовления трехмерных физических изделий из моделей, созданных с использованием системы автоматизированного проектирования (CAD), путем последовательного добавления материала слой за слоем.

Хотя технологии 3D печати существуют с 1980-х годов, лишь последние достижения в области машинного оборудования, материалов и программного обеспечения открыли возможности 3D печати более широкому кругу компаний — ранее такие инструменты использовались лишь в нескольких высокотехнологичных отраслях.

Сегодня недорогие профессиональные настольные 3D принтеры и 3D принтеры для мастерских упрощают работу предприятий в различных отраслях, способствуя внедрению инновационных разработок. Среди таких отраслей машиностроение, производство, стоматология, здравоохранение, образование, индустрия развлечений, ювелирное дело и аудиология.

Любой процесс 3D печати начинается с создания модели в CAD, которая экспортируется в программное обеспечение для подготовки проекта к печати. В зависимости от используемой в 3D принтере технологии модели изготавливаются слой за слоем путем отверждения фотополимерной смолы или спекания порошка. Затем модели извлекаются из принтера и подвергаются пост-обработке в зависимости от целей применения.

3D принтеры создают объекты из трехмерных моделей, математических представлений трехмерных поверхностей, созданных с использованием программного обеспечения для автоматизированного проектирования (CAD) на основе данных 3D-сканирования. Затем проект экспортируется в файл STL или OBJ, который считывается программным обеспечением для подготовки трехмерных моделей к печати.

3D принтеры поставляются с программным обеспечением для задания параметров печати и возможности анализа цифровой модели по слоям, представляющие собой горизонтальные сечения печатаемого объекта. Настраиваемые параметры печати включают в себя ориентацию модели, поддерживающие структуры (при необходимости), настройку высоты слоя и тип полимера. После завершения настроек программное обеспечение отправляет инструкции на принтер через беспроводное или кабельное соединение.

В некоторых 3D принтерах для превращения жидкой фотополимерной смолы в затвердевший пластик используется лазер, другие создают объекты, спекая мелкие частицы полимерного порошка при высоких температурах. Большинство 3D принтеров могут выполнять процесс печати без оператора, а современные системы автоматически заправляют необходимый для создания объектов материал из картриджей.

Большинство 3D принтеров могут выполнять процесс печати без оператора, а современные системы автоматически заправляют необходимый для создания объектов материал из картриджей.

В зависимости от технологии и материала, напечатанные модели могут потребовать промывки изопропиловым спиртом (IPA) для удаления с их поверхности неотвержденных полимеров, финальной полимеризации для стабилизации механических свойств, ручной обработки для удаления поддерживающих структур или очистки сжатым воздухом или соответствующим аппаратом для удаления избытка порошка. Некоторые из этих процессов могут быть автоматизированы с помощью аксессуаров.

Напечатанные на 3D принтеры объекты могут быть использованы сразу же или после пост-обработки и необходимой отделки путем механической обработки, декорирования, окраски, крепления или соединения. Часто 3D печать также служит промежуточным этапом, будучи использованной в комбинации с традиционными методами производства, такими как изготовление заготовок для литья ювелирных изделий и стоматологических протезов, или пресс-форм для нестандартных изделий.

Вам не удается найти технологию 3D-печати, наиболее соответствующую вашим потребностям? В этом видеоруководстве мы сравниваем технологии моделирования методом наплавления (FDM), стереолитографии (SLA) и селективного лазерного спекания (SLS) с точки зрения главных факторов, которые следует учитывать при покупке.

У каждой технологии 3D-печати есть свои преимущества и недостатки, из-за чего они лучше подходят для различных способов применения. В этом видео мы сравниваем функциональные и визуальные характеристики 3D-принтеров на базе технологий моделирования методом наплавления (FDM), стереолитографии (SLA) и селективного лазерного спекания (SLS), чтобы вы могли подобрать решение, которое лучше всего соответствует вашим потребностям.

Вам нужно быстро изготавливать модели или прототипы на заказ? По сравнению с привлечением сторонних компаний или использованием традиционных методов, таких как обработка на станке, собственный 3D-принтер позволяет сократить время подготовки заказа на несколько недель. В этом видео мы сравниваем скорость печати при использовании таких технологий 3D-печати, как моделирование методом наплавления (FDM), стереолитография (SLA) и селективное лазерное спекание (SLS).

В этом видео мы сравниваем скорость печати при использовании таких технологий 3D-печати, как моделирование методом наплавления (FDM), стереолитография (SLA) и селективное лазерное спекание (SLS).

Сравнение затрат на 3D-принтеры выходит за рамки цен, указанных на этикетке, которые не дают вам представление о фактической стоимости модели, изготавливаемой с помощью 3D-печати. Узнайте о трех факторах, которые нужно учитывать, чтобы узнать о затратах при использовании таких технологий 3D-печати, как моделирование методом наплавления (FDM), стереолитография (SLA) и селективное лазерное спекание (SLS).

При использовании традиционных производственных процессов изготовление модели может занимать недели или месяцы. 3D печать превращает CAD модели в физические объекты в течение нескольких часов: таким образом могут создаваться как изделия и их комбинации на основе одноразовых концептуальных моделей, так и функциональные прототипы, и даже тестироваться небольшие производственные циклы. Это позволяет разработчикам и инженерам быстрее разрабатывать идеи и помогает компаниям быстрее выводить продукты на рынок.

Это позволяет разработчикам и инженерам быстрее разрабатывать идеи и помогает компаниям быстрее выводить продукты на рынок.

3D печать устраняет необходимость в дорогостоящих инструментах и устройствах для литья под давлением или механической обработки; одно и то же оборудование может быть использовано для создания деталей различной геометрии: от изготовления прототипа до производства. Поскольку 3D-печать становится все более актуальной при производстве функциональных конечных изделий, она может дополнять или заменять традиционные методы производства для растущего диапазона изделий в малых и средних объемах.

От обуви и одежды до велосипедов, мы окружены унифицированными товарами, поскольку предприятия стремятся стандартизировать продукты и сделать производство более экономичным. 3D печать позволяет изменять только цифровой проект и адаптировать каждый продукт к требованиям клиента без дополнительных затрат на оборудование. Благодаря этому 3D печать нашла применение в отраслях, где индивидуальная подгонка является ключевой, таких как медицина и стоматология, но, поскольку 3D печать становится все более доступной, ее все чаще используют для массовой модификации потребительских товаров.

С помощью 3D печати можно создавать объекты и изделия сложной формы, такие как нависающие элементы, микроканалы и органические формы, которые было бы дорого или даже невозможно изготовить традиционными методами производства. Это дает возможность формировать комбинации из меньшего количества отдельных деталей, снижать вес, уменьшать количество слабых соединений и сокращать время сборки, что открывает новые возможности в области проектирования и конструирования.

Разработка продукта — это циклический процесс, состоящий их нескольких этапов тестирования, оценки и подгонки. Обнаружение и устранение недостатков в шаблонах на ранних стадиях может помочь компаниям избежать дорогостоящего перепроектирования и использования дополнительных инструментов в ходе производственного процесса. С помощью 3D печати инженеры могут до запуска в производство тщательно тестировать прототипы, которые выглядят и работают как конечные продукты, и снижать риски, связанные с эксплуатационной пригодностью и усложнением производственных процессов.

Благодаря созданию необходимых прототипов и 3D печати специальных инструментов, пресс-форм и вспомогательных средств производства производственные компании могут автоматизировать производственные и оптимизировать рабочие процессы с гораздо меньшими затратами и в значительно более короткие сроки, чем при традиционном производстве. Таким образом снижаются производственные затраты и предотвращаются дефекты, повышается качество, ускоряется сборка и увеличивается производительность труда.

Цифровая стоматология снижает риски и неопределенности, связанные с человеческим фактором, позволяя добиться постоянства качества и точности на каждом этапе рабочего процесса, а также улучшить качество обслуживания пациентов. 3D принтеры могут производить целый ряд высококачественных нестандартных изделий с низкой себестоимостью, обеспечивая исключительную степень подгонки и воспроизводимые результаты.

3D-принтеры являются многофункциональными инструментами для создания иммерсивной среды обучения и проведения научных исследований. Они стимулируют творческий подход и знакомят студентов с технологиями профессионального уровня, позволяя внедрять метод STEAM в областях науки, техники, искусства и дизайна.

Они стимулируют творческий подход и знакомят студентов с технологиями профессионального уровня, позволяя внедрять метод STEAM в областях науки, техники, искусства и дизайна.

Доступная по цене настольная 3D печать профессионального уровня помогает врачам получать медицинские приспособления, удовлетворяющие потребностям каждого отдельного человека и повышающие эффективность лечения. При этом организация значительно снижает временные и денежные затраты: от лабораторий до операционных.

Напечатанные с высоким разрешением физические модели широко используются в «цифровой лепке», 3D-моделировании персонажей и изготовлении реквизита. Напечатанные на 3D принтерах модели снимались в анимационных фильмах, выступали героями видеоигр, использовались для создания театральных костюмов и даже спецэффектов для фильмов-блокбастеров.

Профессиональные ювелиры используют возможности CAD и 3D печати для быстрого создания прототипов, подгонки украшений под требования клиентов и производства больших партий заготовок для литья. Цифровые инструменты позволяют создавать плотные, четко детализированные модели без утомительного, связанного с погрешностями изготовления восковок.

Цифровые инструменты позволяют создавать плотные, четко детализированные модели без утомительного, связанного с погрешностями изготовления восковок.

Formlabs предлагает две профессиональные технологии 3D печати: стереолитографию и селективное лазерное спекание, открывая доступ к этим мощным и удобным инструментам промышленного производства креативным профессионалам по всему миру.

Стереолитографическая (SLA) 3D печать использует лазер для превращения жидкой фотополимерной смолы в твердые изотропные модели.

Наиболее распространенным методом является инвертированная стереолитография, при которой платформа опускается в резервуар с полимером, и между платформой и дном резервуара остается лишь тонкий слой жидкости. Гальванометры направляют лазер через прозрачное окно под резервуаром для полимеров для получения поперечного сечения трехмерной модели и выборочного отверждения полимеров. Модель формируется из последовательных слоев толщиной менее ста микрон. При необходимости, выступающие части удерживаются при помощи поддерживающих структур, крепящихся к платформе. По завершении формирования слоя модель поднимается со дна резервуара, для того чтобы под нее смог затечь свежий полимер, и платформа снова опускается. Процесс повторяется до завершения печати.

По завершении формирования слоя модель поднимается со дна резервуара, для того чтобы под нее смог затечь свежий полимер, и платформа снова опускается. Процесс повторяется до завершения печати.

быстрого прототипирования;

функционального прототипирования;

моделирования концептов;

мелкосерийного производства;

изготовления стоматологических изделий;

изготовления прототипов ювелирных изделий и их литья

быстрого прототипирования;

функционального прототипирования;

моделирования концептов;

мелкосерийного производства;

изготовления стоматологических изделий;

изготовления прототипов ювелирных изделий и их литья

Узнать больше о cтереолитографической 3D печати

В 3D принтерах с селективным лазерным спеканием (SLS) используется мощный лазер для спекания мелких частиц порошка полимера в твердую структуру.

Тонкий слой порошка наносится на верхнюю часть платформы внутри рабочей камеры, и принтер предварительно нагревает порошок до температуры чуть ниже температуры плавления исходного материала. Лазер сканирует поперечное сечение 3D-модели и формирует твердый объект посредством механического сплавления частиц. Нераспыленный порошок поддерживает модель во время печати и устраняет необходимость в специальных поддерживающих структурах. Платформа опускается в рабочую камеру на один слой, толщина которого, как правило, составляет 50–200 микрон, и устройство для повторного нанесения наносит новый слой порошка сверху. Затем лазер сканирует следующий срез модели, и процесс повторяется для каждого слоя до тех пор, пока модель не будет завершена.

Лазер сканирует поперечное сечение 3D-модели и формирует твердый объект посредством механического сплавления частиц. Нераспыленный порошок поддерживает модель во время печати и устраняет необходимость в специальных поддерживающих структурах. Платформа опускается в рабочую камеру на один слой, толщина которого, как правило, составляет 50–200 микрон, и устройство для повторного нанесения наносит новый слой порошка сверху. Затем лазер сканирует следующий срез модели, и процесс повторяется для каждого слоя до тех пор, пока модель не будет завершена.

функционального прототипирования;

изготовления конечных моделей;

мелкосерийного производства и изготовления изделий на заказ.

функционального прототипирования;

изготовления конечных моделей;

мелкосерийного производства и изготовления изделий на заказ.

Узнать больше о методе селективного лазерного спекания

Рынок материалов для 3D печати является широким и постоянно растущим: принтеры используются для печати всего — от пластмассы до металлов, и даже потенциально — продуктов питания и живых тканей. Formlabs предлагает следующий ассортимент фотополимерных материалов для настольной 3D печати.

Formlabs предлагает следующий ассортимент фотополимерных материалов для настольной 3D печати.

Стандартные материалы для 3D печати обеспечивают высокое разрешение печати, отличные функциональные характеристики модели и гладкую поверхность, что идеально подходит для быстрого создания прототипов, разработки продуктов и моделирования.

Cтандартные полимеры представлены в виде полимеров Black, White, Grey, которые обеспечивают матовую поверхность и непрозрачность модели, в виде Clear, обеспечивающего прозрачность напечатнных изделий, а также в виде Color Kit для подбора практически любого цвета.

Ознакомиться со стандартными полимерами для 3D печати

Это материалы для 3D-печати, предназначенные для инжиниринга, производства и проектирования изделий. Они предлагают расширенные функциональные возможности, способны выдержать многочисленные тестовые испытания, работают в условиях стрессовой нагрузки и не теряют прочности с течением времени.

Инженерные полимеры идеально подходят для 3D печати прочных и точных концептуальных моделей и прототипов и позволяют быстро оценить качество конструкции, формы и подгонку, а также оптимизировать производственные процессы.

Ознакомиться с инженерными полимерами

Стоматологические полимеры расширяют возможности зуботехнических лабораторий и стоматологических кабинетов, позволяя быстро, экономично и без привлечения внешних специалистов изготавливать целый ряд стоматологических изделий, начиная от стоматологических моделей и заканчивая биосовместимыми хирургическими шаблонами, сплинтами и ортодонтическими моделями термоформованных ретейнеров и элайнеров.

Ознакомиться со стоматологическими полимерами

Ювелирные полимеры созданы для того, чтобы подчеркивать детали и экономически эффективно создавать нестандартные украшения. Эти полимеры идеально подходят для изготовления прототипов и литья ювелирных изделий, а также для вулканизации и холодной вулканизации резины.

Ознакомиться с ювелирными полимерами

Ceramic Resin — экспериментальный материал, раздвигающий границы 3D печати. Он разработан для 3D печати моделей с напоминающей камень текстурой и последующего получения керамического изделия путем обжига. С его помощью можно изготавливать керамические модели для инженерных изысканий или создавать уникальные предметы искусства.

С его помощью можно изготавливать керамические модели для инженерных изысканий или создавать уникальные предметы искусства.

Оцените качество печати Formlabs на собственном опыте и найдите подхолящий для Вас материал.

Типы 3D-принтеров, материалов и приложений

Перейти к основному содержанию

Технологии 3D-печати или аддитивного производства (AM) создают трехмерные детали из моделей автоматизированного проектирования (САПР) путем последовательного добавления материала слой за слоем до физического часть создана.

Хотя технологии 3D-печати существуют с 1980-х годов, последние достижения в области машин, материалов и программного обеспечения сделали 3D-печать доступной для более широкого круга предприятий, позволяя все большему количеству компаний использовать инструменты, ранее ограниченные несколькими высокотехнологичными отрасли.

Сегодня профессиональные недорогие настольные и настольные 3D-принтеры ускоряют инновации и поддерживают бизнес в различных отраслях, включая машиностроение, производство, стоматологию, здравоохранение, образование, развлечения, ювелирные изделия и аудиологию.

Все процессы 3D-печати начинаются с модели САПР, которая отправляется в программное обеспечение для подготовки проекта. В зависимости от технологии 3D-принтер может производить деталь слой за слоем путем затвердевания смолы или спекания порошка. Затем детали извлекаются из принтера и подвергаются постобработке для конкретного применения.

Узнайте, как перейти от проектирования к 3D-печати с помощью 3D-принтера Form 3 SLA. В этом 5-минутном видео рассказывается об основах использования Form 3, от программного обеспечения и материалов до печати и постобработки.

3D-принтеры создают детали из трехмерных моделей, математических представлений любой трехмерной поверхности, созданных с помощью программного обеспечения автоматизированного проектирования (САПР) или разработанных на основе данных трехмерного сканирования. Затем дизайн экспортируется в виде файла STL или OBJ, который может быть прочитан программным обеспечением для подготовки к печати.

3D-принтеры включают в себя программное обеспечение для указания параметров печати и разделения цифровой модели на слои, которые представляют собой горизонтальные поперечные сечения детали. Настраиваемые параметры печати включают ориентацию, опорные конструкции (при необходимости), высоту слоя и материал. После завершения настройки программное обеспечение отправляет инструкции на принтер по беспроводному или кабельному соединению.

Настраиваемые параметры печати включают ориентацию, опорные конструкции (при необходимости), высоту слоя и материал. После завершения настройки программное обеспечение отправляет инструкции на принтер по беспроводному или кабельному соединению.

Некоторые 3D-принтеры используют лазер для отверждения жидкой смолы в затвердевший пластик, другие сплавляют мелкие частицы полимерного порошка при высоких температурах для создания деталей. Большинство 3D-принтеров могут работать без присмотра до тех пор, пока печать не будет завершена, а современные системы автоматически пополняют необходимый для деталей материал из картриджей.

Онлайн-панель управления 3D-принтеров Formlabs позволяет удаленно управлять принтерами, материалами и командами.

В зависимости от технологии и материала отпечатанные детали могут потребовать промывки изопропиловым спиртом (IPA) для удаления неотвержденной смолы с их поверхности, доотверждения для стабилизации механических свойств, ручной работы для удаления поддерживающих структур или очистка сжатым воздухом или медиабластером для удаления излишков порошка. Некоторые из этих процессов можно автоматизировать с помощью аксессуаров.

Некоторые из этих процессов можно автоматизировать с помощью аксессуаров.

Детали, напечатанные на 3D-принтере, можно использовать напрямую или после обработки для конкретных целей и требуемой отделки путем механической обработки, грунтовки, окраски, крепления или соединения. Часто 3D-печать также служит промежуточным этапом наряду с традиционными методами производства, такими как позитивы для литья по выплавляемым моделям ювелирных изделий и стоматологических приспособлений или формы для нестандартных деталей.

Тремя наиболее популярными типами 3D-принтеров для пластиковых деталей являются стереолитография (SLA), селективное лазерное спекание (SLS) и моделирование методом наплавления (FDM). Formlabs предлагает две профессиональные технологии 3D-печати, SLA и SLS, предоставляя эти мощные и доступные инструменты промышленного производства в творческие руки профессионалов по всему миру.

Стереолитография была первой в мире технологией 3D-печати, изобретенной в 1980-х годах, и до сих пор остается одной из самых популярных технологий среди профессионалов. В 3D-принтерах SLA используется лазер для отверждения жидкой смолы в затвердевший пластик в процессе, называемом фотополимеризацией.

В 3D-принтерах SLA используется лазер для отверждения жидкой смолы в затвердевший пластик в процессе, называемом фотополимеризацией.

3D-принтеры из смолы SLA стали чрезвычайно популярными благодаря своей способности производить высокоточные, изотропные и водонепроницаемые прототипы и детали из ряда современных материалов с прекрасными характеристиками и гладкой поверхностью. Составы смол SLA обладают широким спектром оптических, механических и термических свойств, соответствующих свойствам стандартных, инженерных и промышленных термопластов.

3D-печать смолой — отличный вариант для высокодетализированных прототипов, требующих жестких допусков и гладких поверхностей, таких как формы, модели и функциональные детали. 3D-принтеры SLA широко используются в различных отраслях: от машиностроения и дизайна продуктов до производства, стоматологии, ювелирных изделий, моделирования и образования.

- Быстрое прототипирование

- Функциональное прототипирование

- Концептуальное моделирование

- Мелкосерийное производство

- Применение в стоматологии

- Изготовление прототипов и литье ювелирных изделий

Узнайте больше о 3D-принтерах SLA

Стереолитография (SLA) 3D-печать использует лазер для отверждения жидкой фотополимерной смолы в твердые изотропные детали.

Детали SLA имеют острые края, гладкую поверхность и минимальные видимые линии слоев.

Селективное лазерное спекание (SLS) В 3D-принтерах используется мощный лазер для спекания мелких частиц полимерного порошка в твердую структуру. Нерасплавленный порошок поддерживает деталь во время печати и устраняет необходимость в специальных поддерживающих конструкциях. Это делает SLS идеальным для сложной геометрии, включая внутренние элементы, поднутрения, тонкие стенки и отрицательные элементы. Детали, изготовленные с помощью SLS-печати, обладают превосходными механическими характеристиками, а по прочности напоминают детали, изготовленные методом литья под давлением.

Наиболее распространенным материалом для селективного лазерного спекания является нейлон, популярный инженерный термопласт с превосходными механическими свойствами. Нейлон легкий, прочный и гибкий, а также устойчив к ударам, химическим веществам, теплу, ультрафиолетовому излучению, воде и грязи.

Сочетание низкой стоимости детали, высокой производительности и проверенных материалов делает SLS популярным выбором среди инженеров для функционального прототипирования и экономичной альтернативой литью под давлением для изготовления ограниченного тиража или изготовления мостов.

- Функциональное прототипирование

- Части конечного использования

- Мелкосерийное, мостовое или индивидуальное производство

Узнайте больше о 3D-принтерах SLS

В 3D-принтерах SLS используется мощный лазер для сплавления мелких частиц полимерного порошка.

Детали SLS имеют слегка шероховатую поверхность, но практически не имеют видимых линий слоев.

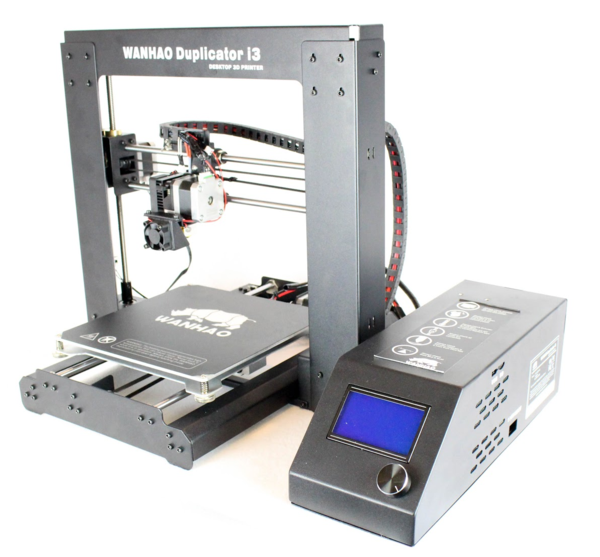

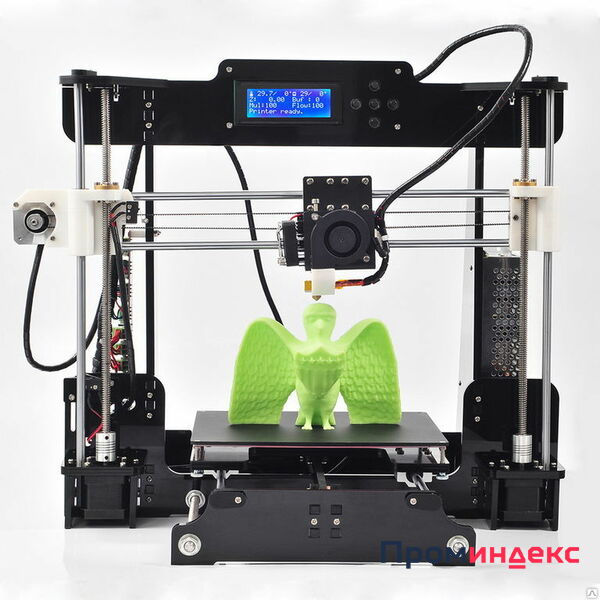

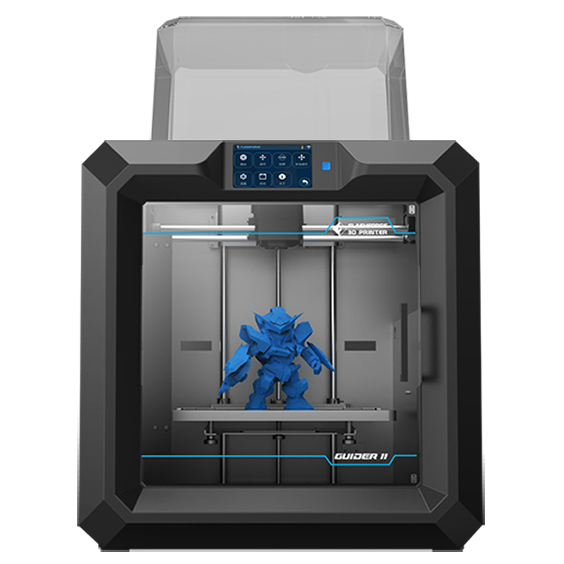

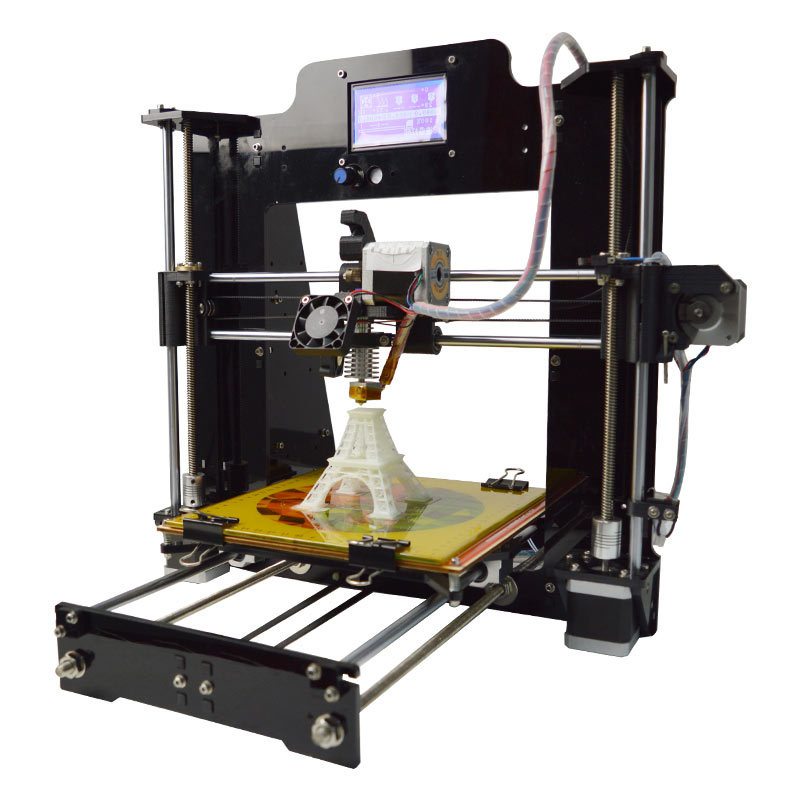

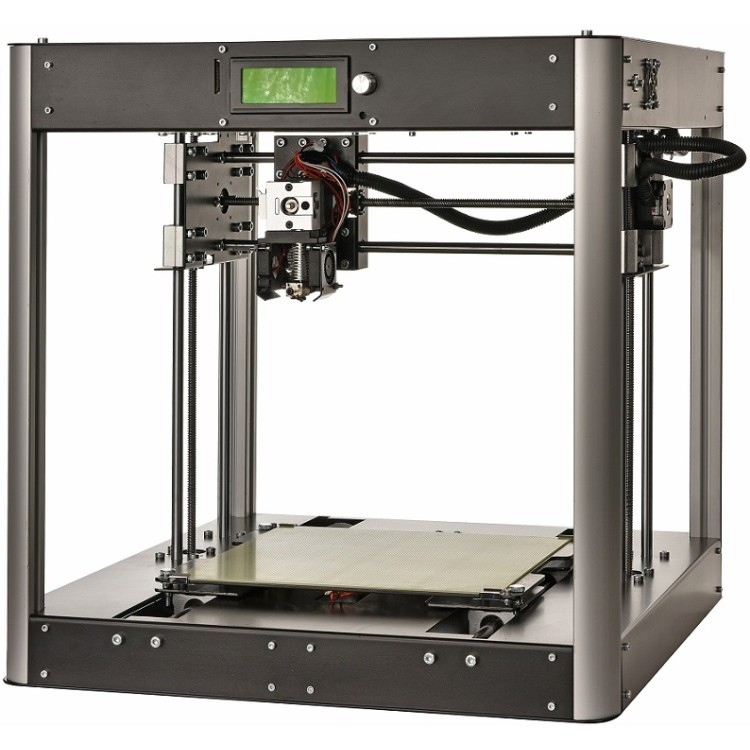

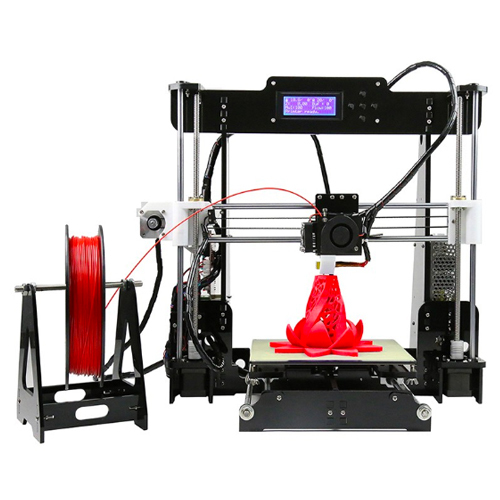

Моделирование методом наплавления (FDM), также известное как изготовление плавленых нитей (FFF), является наиболее широко используемым типом 3D-печати на потребительском уровне. 3D-принтеры FDM работают путем экструзии термопластичных нитей, таких как ABS (акрилонитрил-бутадиен-стирол), PLA (полимолочная кислота), через нагретое сопло, расплавляя материал и нанося пластик слой за слоем на платформу сборки. Каждый слой укладывается по одному, пока деталь не будет завершена.

3D-принтеры FDM хорошо подходят для базовых экспериментальных моделей, а также для быстрого и недорогого прототипирования простых деталей, таких как детали, которые обычно могут подвергаться механической обработке. Однако FDM имеет самое низкое разрешение и точность по сравнению с SLA или SLS и не является лучшим вариантом для печати сложных конструкций или деталей со сложными функциями. Более качественную отделку можно получить с помощью процессов химической и механической полировки. Промышленные 3D-принтеры FDM используют растворимые подложки для смягчения некоторых из этих проблем и предлагают более широкий спектр инженерных термопластов, но они также имеют высокую цену.

Однако FDM имеет самое низкое разрешение и точность по сравнению с SLA или SLS и не является лучшим вариантом для печати сложных конструкций или деталей со сложными функциями. Более качественную отделку можно получить с помощью процессов химической и механической полировки. Промышленные 3D-принтеры FDM используют растворимые подложки для смягчения некоторых из этих проблем и предлагают более широкий спектр инженерных термопластов, но они также имеют высокую цену.

- Базовые экспериментальные модели

- Простое прототипирование

Узнайте больше о 3D-принтерах FDM

3D-принтеры FDM создают детали путем плавления и экструзии термопластичной нити, которую сопло принтера наносит слой за слоем в области построения.

Детали FDM, как правило, имеют видимые линии слоев и могут показывать неточности вокруг сложных элементов.

Не можете найти лучший процесс 3D-печати для ваших нужд? В этом видеоруководстве мы сравниваем технологии FDM, SLA и SLS, самые популярные типы 3D-принтеров, с учетом наиболее важных соображений при покупке.

Каждый процесс 3D-печати имеет свои преимущества и ограничения, которые делают его более подходящим для определенных приложений. В этом видео сравниваются функциональные и визуальные характеристики 3D-принтеров FDM, SLA и SLS, чтобы помочь вам определить решение, которое лучше всего соответствует вашим требованиям.

Вам срочно нужны нестандартные детали или прототипы? По сравнению с аутсорсингом у поставщиков услуг или использованием традиционных инструментов, таких как механическая обработка, наличие собственного 3D-принтера может сэкономить недели времени на выполнение заказа. В этом видео мы сравниваем скорость процессов 3D-печати FDM, SLA и SLS.

Сравнение стоимости различных 3D-принтеров выходит за рамки цен на наклейки — они не расскажут вам полной истории о том, сколько будет стоить 3D-печатная деталь. Узнайте о трех факторах, которые необходимо учитывать при определении стоимости, и о том, как они соотносятся между технологиями 3D-печати FDM, SLA и SLS.

Поскольку аддитивные производственные процессы создают объекты путем добавления материала слой за слоем, они предлагают уникальный набор преимуществ по сравнению с традиционными субтрактивными и формирующими производственными процессами.

При использовании традиционных производственных процессов получение детали может занять недели или месяцы. 3D-печать превращает модели САПР в физические детали за несколько часов, производя детали и сборки от одноразовых концептуальных моделей до функциональных прототипов и даже небольших производственных партий для тестирования. Это позволяет дизайнерам и инженерам быстрее разрабатывать идеи, а компаниям — быстрее выводить продукты на рынок.

Инженеры AMRC обратились к 3D-печати, чтобы быстро изготовить 500 высокоточных колпачков для сверления, которые использовались при пробном бурении для Airbus, сократив время выполнения заказов с недель до трех дней.

Благодаря 3D-печати нет необходимости в дорогостоящих инструментах и установках, связанных с литьем под давлением или механической обработкой; одно и то же оборудование может использоваться от прототипирования до производства для создания деталей с различной геометрией. По мере того, как 3D-печать становится все более пригодной для производства функциональных деталей для конечного использования, она может дополнять или заменять традиционные методы производства для растущего спектра приложений в малых и средних объемах.

По мере того, как 3D-печать становится все более пригодной для производства функциональных деталей для конечного использования, она может дополнять или заменять традиционные методы производства для растущего спектра приложений в малых и средних объемах.

Компания Pankl Racing Systems заменила обработанные приспособления и приспособления деталями, напечатанными на 3D-принтере, снизив затраты на 80-90%, что привело к экономии 150 000 долларов США.

От обуви до одежды и велосипедов, мы окружены продуктами, выпускаемыми в ограниченном количестве одинаковых размеров, поскольку предприятия стремятся стандартизировать продукты, чтобы сделать их производство экономичным. При 3D-печати необходимо изменить только цифровой дизайн, чтобы адаптировать каждый продукт к покупателю без дополнительных затрат на инструменты. Эта трансформация сначала начала закрепляться в отраслях, где важна индивидуальная подгонка, таких как медицина и стоматология, но по мере того, как 3D-печать становится более доступной, ее все чаще используют для массовой кастомизации потребительских товаров.

Gillette’s Razor Maker™ дает потребителям возможность создавать и заказывать индивидуальные 3D-печатные ручки для бритв с возможностью выбора из 48 различных дизайнов (и их количество растет), различных цветов и возможностью добавления пользовательского текста.

С помощью 3D-печати можно создавать сложные формы и детали, такие как выступы, микроканалы и органические формы, которые было бы дорого или даже невозможно изготовить с помощью традиционных методов производства. Это дает возможность объединять узлы в меньшее количество отдельных частей, чтобы уменьшить вес, облегчить слабые соединения и сократить время сборки, открывая новые возможности для проектирования и проектирования.

Nervous System запустила первую в мире линию керамических украшений, напечатанных на 3D-принтере, состоящую из замысловатых узоров, которые было бы невозможно изготовить с использованием любой другой керамической технологии.

Разработка продукта — это повторяющийся процесс, требующий нескольких циклов тестирования, оценки и доработки. Раннее обнаружение и исправление недостатков конструкции может помочь компаниям избежать дорогостоящих доработок и изменений инструментов в будущем. С помощью 3D-печати инженеры могут тщательно тестировать прототипы, которые выглядят и работают как конечные продукты, снижая риски проблем с удобством использования и технологичностью перед переходом к производству.

Раннее обнаружение и исправление недостатков конструкции может помочь компаниям избежать дорогостоящих доработок и изменений инструментов в будущем. С помощью 3D-печати инженеры могут тщательно тестировать прототипы, которые выглядят и работают как конечные продукты, снижая риски проблем с удобством использования и технологичностью перед переходом к производству.

Разработчики Plaato, оптически прозрачного воздушного шлюза для домашнего пивоварения, напечатали на 3D-принтере 1000 прототипов, чтобы отрегулировать их дизайн, прежде чем инвестировать в дорогостоящие инструменты.

3D-печать ускоряет инновации и поддерживает предприятия в самых разных отраслях, включая машиностроение, производство, стоматологию, здравоохранение, образование, развлечения, ювелирные изделия, аудиологию и многое другое.

Быстрое прототипирование с помощью 3D-печати позволяет инженерам и проектировщикам превращать идеи в реалистичные доказательства концепции, доводить эти концепции до высокоточных прототипов, которые выглядят и работают как конечные продукты, и проводить продукты через ряд этапов проверки до массового производства. .

.

Применение:

- Быстрое прототипирование

- Коммуникационные модели

- Проверка производства

Узнать больше

Производители автоматизируют производственные процессы и оптимизируют рабочие процессы путем создания прототипов инструментов и прямой 3D-печати нестандартных инструментов, пресс-форм и производственных вспомогательных средств при гораздо меньших затратах и сроках выполнения заказов, чем при традиционном производстве. Это снижает производственные затраты и дефекты, повышает качество, ускоряет сборку и максимизирует производительность труда.

Применение:

- Кондуктор и приспособления

- Инструменты

- Литье (литье под давлением, термоформование, литье силикона, многослойное формование)

- Металлическое литье

- Мелкосерийное производство

- Массовая настройка

Подробнее

3D-принтеры — это многофункциональные инструменты для иммерсивного обучения и углубленных исследований. Они могут поощрять творчество и знакомить учащихся с технологиями профессионального уровня, одновременно поддерживая учебные программы STEAM в области науки, техники, искусства и дизайна.

Они могут поощрять творчество и знакомить учащихся с технологиями профессионального уровня, одновременно поддерживая учебные программы STEAM в области науки, техники, искусства и дизайна.

Заявки:

- Модели для учебных программ STEAM

- Производственные лаборатории и мастерские

- Пользовательские исследовательские установки

Узнать больше

Недорогая профессиональная настольная 3D-печать помогает врачам разрабатывать методы лечения и устройства, адаптированные для каждого уникального человека, открывая дверь для высокоэффективных медицинских приложений и экономя организациям значительное время и затраты от лаборатории до операционной. номер.

Применение:

- Анатомические модели для хирургического планирования

- Медицинские приборы и хирургические инструменты

- Стельки и ортопедические стельки

Узнать больше

Физические модели высокого разрешения широко используются в скульптуре, моделировании персонажей и создании реквизита. Детали, напечатанные на 3D-принтере, используются в покадровых фильмах, видеоиграх, костюмах на заказ и даже в спецэффектах для блокбастеров.

Детали, напечатанные на 3D-принтере, используются в покадровых фильмах, видеоиграх, костюмах на заказ и даже в спецэффектах для блокбастеров.

Применение:

- Гиперреалистичные скульптуры

- Модели персонажей

- Реквизит

Узнать больше

Профессионалы-ювелиры используют САПР и 3D-печать для быстрого прототипирования дизайнов, подгонки под клиентов и производства больших партий готовых изделий. Цифровые инструменты позволяют создавать последовательные детализированные детали без утомительной и изменчивой резьбы по воску.

Применение:

- Литье по выплавляемым моделям (литье по выплавляемым моделям)

- Фитинги

- Шаблоны для формования резины

Узнать больше

Специалисты по слухопротезированию и лаборатории ушных вкладышей используют цифровые рабочие процессы и 3D-печать для более последовательного изготовления высококачественных индивидуальных ушных изделий и в больших объемах для таких приложений, как заушные слуховые аппараты, средства защиты органов слуха, индивидуальные беруши и наушники.

Применение:

- Мягкие силиконовые ушные вкладыши

- Индивидуальные наушники

Узнать больше

Рынок материалов для 3D-печати широк и постоянно растет, и в разработке находятся принтеры для всего, от пластика до металла, и даже для продуктов питания и живых тканей. Formlabs предлагает следующий ассортимент фотополимерных материалов для рабочего стола.

Стандартные материалы для 3D-печати обеспечивают высокое разрешение, мелкие детали и гладкую поверхность, что идеально подходит для быстрого прототипирования, разработки продуктов и общего моделирования.

Эти материалы доступны в черном, белом и сером цветах с матовой поверхностью и непрозрачным внешним видом, прозрачные для любых деталей, требующих прозрачности, а также в виде цветового комплекта, подходящего практически для любого пользовательского цвета.

Ознакомьтесь со стандартными материалами

Материалы для 3D-печати для проектирования, производства и проектирования изделий разработаны таким образом, чтобы обеспечивать расширенную функциональность, выдерживать обширные испытания, работать в условиях стресса и оставаться стабильными с течением времени.

Конструкционные материалы идеально подходят для 3D-печати прочных, точных концептуальных моделей и прототипов для быстрого повторения проектов, оценки формы и соответствия и оптимизации производственных процессов.

Исследовать инженерные материалы

Медицинские смолы позволяют больницам создавать детали для конкретных пациентов за день на месте оказания медицинской помощи и поддерживать исследования и разработки медицинских устройств. Эти смолы разработаны для 3D-печати анатомических моделей, медицинских устройств и их компонентов, а также инструментов хирургического планирования и определения размеров имплантатов.

Исследуйте материалы для ювелирных изделий

Ювелирные смолы созданы для того, чтобы улавливать захватывающие дух детали и создавать нестандартные украшения с минимальными затратами. Эти смолы идеально подходят для изготовления ювелирных изделий и литья ювелирных изделий, а также для изготовления вулканизированной резины и литья RTV.

Исследуйте материалы для ювелирных изделий

Специальные смолы расширяют границы 3D-печати, используя передовые материалы с уникальными механическими свойствами, которые расширяют возможности собственного производства на наших стереолитографических 3D-принтерах.

Обзор специальных материалов

В последние годы промышленные 3D-принтеры с высоким разрешением стали более доступными, интуитивно понятными и надежными. В результате технология теперь доступна большему количеству предприятий. Прочтите наше подробное руководство о расходах на 3D-принтеры или воспользуйтесь нашим интерактивным инструментом, чтобы узнать, имеет ли эта технология экономический смысл для вашего бизнеса.

Подсчитайте свою экономию

Новичок в 3D-печати? Ознакомьтесь с нашими руководствами, чтобы узнать об основных терминах и специфических характеристиках 3D-печати, чтобы найти лучшее решение для вашего бизнеса.

Если у вас есть дополнительные вопросы,

Изучите ресурсы для 3D-печати

Описание типов технологии 3D-печати

Multi Jet Fusion (MJF)

Подобно SLS, Multi Jet Fusion также создает функциональные детали из нейлонового порошка. Вместо того, чтобы использовать лазер для спекания порошка, MJF использует струйную матрицу для нанесения плавящих агентов на слой нейлонового порошка. Затем над кроватью проходит нагревательный элемент, который сплавляет каждый слой. Это приводит к более стабильным механическим свойствам по сравнению с SLS, а также к улучшенной отделке поверхности. Еще одним преимуществом процесса MJF является ускорение времени сборки, что приводит к снижению производственных затрат.

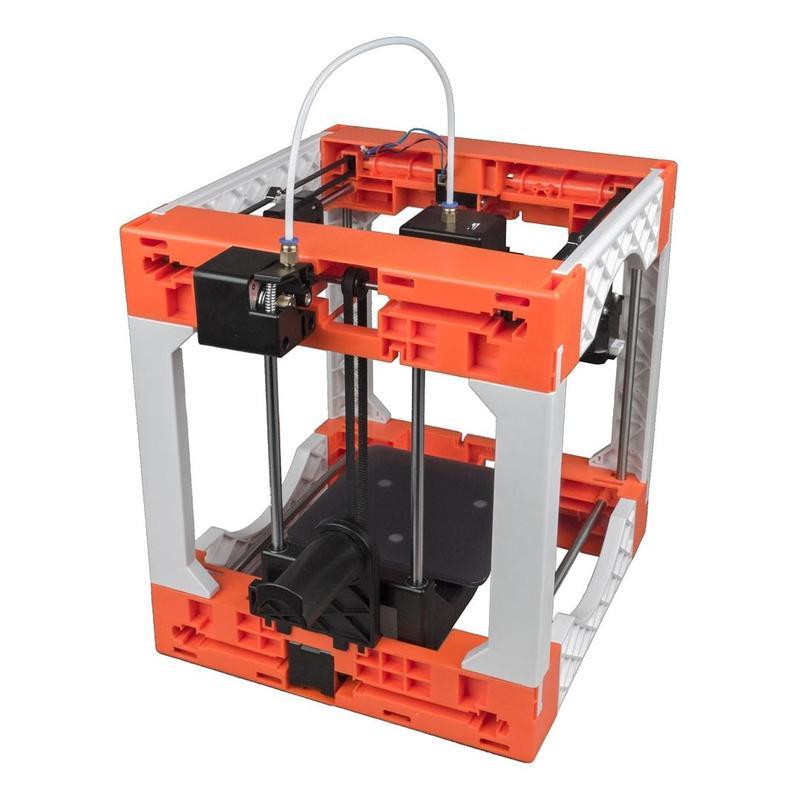

Моделирование методом наплавления (FDM)

Моделирование методом наплавления (FDM) — это распространенная технология настольной 3D-печати пластиковых деталей. Принтер FDM работает путем экструзии пластиковой нити слой за слоем на строительную платформу. Это экономичный и быстрый метод создания физических моделей. В некоторых случаях FDM можно использовать для функционального тестирования, но эта технология ограничена из-за того, что детали имеют относительно шероховатую поверхность и не обладают достаточной прочностью.

Это экономичный и быстрый метод создания физических моделей. В некоторых случаях FDM можно использовать для функционального тестирования, но эта технология ограничена из-за того, что детали имеют относительно шероховатую поверхность и не обладают достаточной прочностью.

Процессы 3D-печати металлом

Прямое лазерное спекание металла (DMLS)

3D-печать металлом открывает новые возможности для проектирования металлических деталей. Процесс, который мы используем в Protolabs для 3D-печати металлических деталей, — это прямое лазерное спекание металла (DMLS). Он часто используется для уменьшения металлических, многокомпонентных сборок до одного компонента или легких деталей с внутренними каналами или полыми элементами. DMLS подходит как для прототипирования, так и для производства, поскольку детали имеют такую же плотность, как и те, которые производятся традиционными методами производства металлов, такими как механическая обработка или литье. Создание металлических компонентов со сложной геометрией также делает его пригодным для медицинских применений, где конструкция детали должна имитировать органическую структуру.

Электронно-лучевая плавка (EBM)

Электронно-лучевая плавка — это еще одна технология 3D-печати металлов, в которой используется электронный луч, управляемый электромагнитными катушками, для расплавления металлического порошка. Во время сборки печатная платформа нагревается и находится в вакууме. Температура, до которой нагревается материал, определяется используемым материалом.

Когда использовать 3D-печать

Как указывалось ранее, среди приложений 3D-печати есть несколько общих знаменателей. Если количество ваших деталей относительно невелико, 3D-печать может быть оптимальной — мы рекомендуем нашим клиентам услуг 3D-печати обычно от 1 до 50 деталей. Поскольку объемы начинают приближаться к сотням, стоит изучить другие производственные процессы. Если ваша конструкция имеет сложную геометрию, которая имеет решающее значение для функционирования вашей детали, например, алюминиевый компонент с внутренним каналом охлаждения, 3D-печать может быть вашим единственным вариантом.

Всего комментариев: 0