Токарно винторезные станки предназначены для: Токарно-винторезные станки по металлу(✔️каталог 2023 года):купить оборудование(цены, отзывы, акции, скидки).Официальный дилер в Москве, Санкт-Петербурге, Казани и других городах России по низкой цене

Содержание

Устройство токарного станка 16К20 — полезная информация Токарные станки по металлу

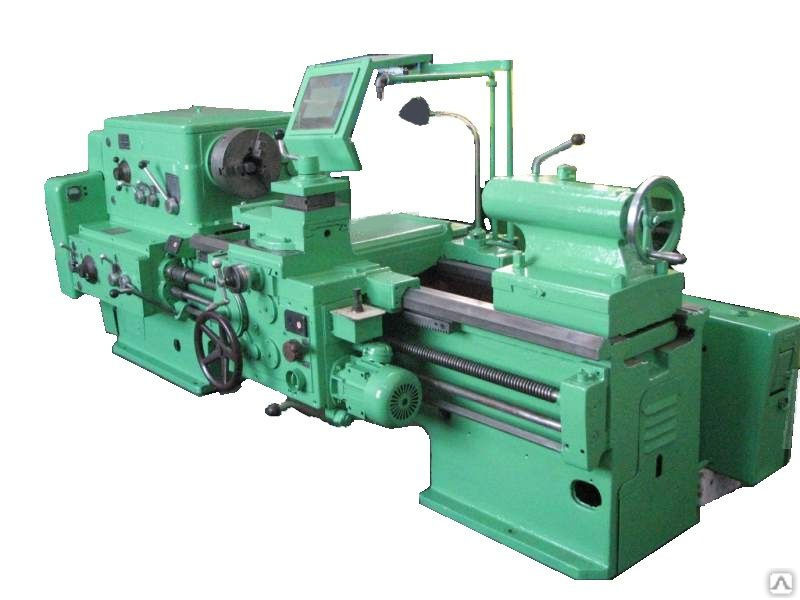

Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 — передняя бабка, 2 — суппорт, 3 — задняя бабка, 4 — станина, 5 и 9 — тумбы, 6 — фартук, 7 — ходовой винт, 8 — ходовой валик, 10 — коробка подач, 11 — гитары сменных шестерен, 12 — электро -пусковая аппаратура, 13 — коробка скоростей, 14 — шпиндель.

Токарно-винторезные станки предназначены для обработки, включая нарезание резьбы, единичных деталей и малых групп деталей. Однако бывают станки без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом. Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее. На средних станках производится 70 — 80% общего объема токарных работ. Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов.

Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее. На средних станках производится 70 — 80% общего объема токарных работ. Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Средние станки оснащаются различными приспособлениями, расширяющими их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки, и имеют достаточно высокий уровень автоматизации. Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др. Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение. Смотри рисунок вверху.

Средние станки оснащаются различными приспособлениями, расширяющими их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки, и имеют достаточно высокий уровень автоматизации. Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др. Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение. Смотри рисунок вверху.

16К20 Характеристики станка 16К20 завода «Красный пролетарий»

.

Типичный токарно-винторезный станок завода «Красный пролетарий» показан на рисунке внизу.

Общий вид и размещение органов управления токарно-винторезного станка мод. 16К20:

Рукоятки управления: 2 — сблокированная управление, 3,5,6 — установки подачи или шага нарезаемой резьбы, 7, 12 — управления частотой вращения шпинделя, 10 — установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьб, 11 — изменения направления нареза-ния резьбы (лево- или правозаходной), 17 — перемещения верхних салазок, 18 — фиксации пиноли, 20 — фиксации задней бабки, 21 — штурвал перемещения пиноли, 23 — включения ускоренных перемещений суппорта, 24 — включения и выключения гайки ходового винта, 25 — управления изменением направления вращения шпинделя и его остановкой, 26 — включения и выключения подачи, 28 — поперечного перемещения салазок, 29 — включения продольной автоматической подачи, 27 — кнопка включения и выключения главного электродвигателя, 31 — продольного перемещения салазок; Узлы станка: 1 — станина, 4 — коробка подач, 8 — кожух ременной передачи главного привода, 9 — передняя бабка с главным приводом, 13 — электрошкаф, 14 — экран, 15 — защитный щиток, 16 — верхние салазки, 19 — задняя бабка, 22 — суппорт продольного перемещения, 30 — фартук, 32 — ходовой винт, 33 — направляющие станины.

Механизм подач и коробка скоростей 16К20 токарного станка.

Главный привод станка. В передней бабке размещены коробка скоростей и шпиндель, которые приводят во вращение обрабатываемую деталь при выбранных глубине резания и подаче. На рисунке показано устройство коробки скоростей, которая работает следующим образом. Заготовка зажимается в кулачковом патроне, который крепится к фланцу шпинделя 13. Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5.

Блок из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево — через зубчатое колесо 15. Таким образом коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя. Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Таким образом коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя. Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Привод этого механизма осуществляется от коробки скоростей через трензель (смотри рисунок справа), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19, переключением которой осуществляется реверс (т. е. изменение направления вращения) вала 20 (приводного вала суппорта). Позиции а, б, в, г, 19 и 20 (см. рисунки). При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса а, б, в, г соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса а, в, г и направление вращения вала 20 изменяется на противоположное. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

С помощью гитары устанавливают (настраивают) зубчатые колеса с определенным передаточным отношением, обеспечивающим необходимое перемещение суппорта на один оборот шпинделя. Расстояние L между валами 1 и 2 является постоянным. На валу 2 свободно установлен приклон 3 гитары, закрепленный болтом 4. Ось 5 промежуточных колес вис можно перемещать по радиальному пазу, тем самым изменяя расстояние А между центрами колес c и d. Дуговой паз приклона 3 позволяет регулировать размер В.

Коробка подач.

Назначение коробки подач — изменять скорости вращения ходового винта и ходового вала, чем достигается перемещение суппорта с выбранной скоростью в продольном и поперечном направлениях. Вал 14 в подшипниках 15 (сотри рисунок) коробки подач получает вращение от зубчатых колес гитары; вместе с ним вращается и имеет возможность перемещаться вдоль него зубчатое колесо П с рычагом 10. На одном конце рычага 10 вращается (на оси) зубчатое колесо 12, сопряженное с зубчатым колесом 11, а на другом — рукоятка 9, с помощью которой рычаг 10 перемещается вдоль вала 14 и может занимать любое из десяти положений (по числу зубчатых колес в механизме 1 Нортона). В каждом из таких положений рычаг 10 поворачивается и удерживается штифтом 9, который входит в соответствующие отверстия на передней стенке 7 коробки подач. При этом зубчатое колесо 12 входит в зацепление с соответствующим зубчатым колесом 13 механизма 1, в результате чего устанавливается выбранное число оборотов вала 2. Вместе с валом 2 вращается зубчатое колесо 3, которое можно перемещать вдоль него рукояткой. При перемещении вправо зубчатое колесо 3 посредством кулачковой муфты 4 соединяется с ходовым винтом 5 и передает ему вращательное движение, а при перемещении влево — входит в зацепление с зубчатым колесом 8 и передает вращательное движение ходовому валу 6.

На одном конце рычага 10 вращается (на оси) зубчатое колесо 12, сопряженное с зубчатым колесом 11, а на другом — рукоятка 9, с помощью которой рычаг 10 перемещается вдоль вала 14 и может занимать любое из десяти положений (по числу зубчатых колес в механизме 1 Нортона). В каждом из таких положений рычаг 10 поворачивается и удерживается штифтом 9, который входит в соответствующие отверстия на передней стенке 7 коробки подач. При этом зубчатое колесо 12 входит в зацепление с соответствующим зубчатым колесом 13 механизма 1, в результате чего устанавливается выбранное число оборотов вала 2. Вместе с валом 2 вращается зубчатое колесо 3, которое можно перемещать вдоль него рукояткой. При перемещении вправо зубчатое колесо 3 посредством кулачковой муфты 4 соединяется с ходовым винтом 5 и передает ему вращательное движение, а при перемещении влево — входит в зацепление с зубчатым колесом 8 и передает вращательное движение ходовому валу 6.

Суппорт

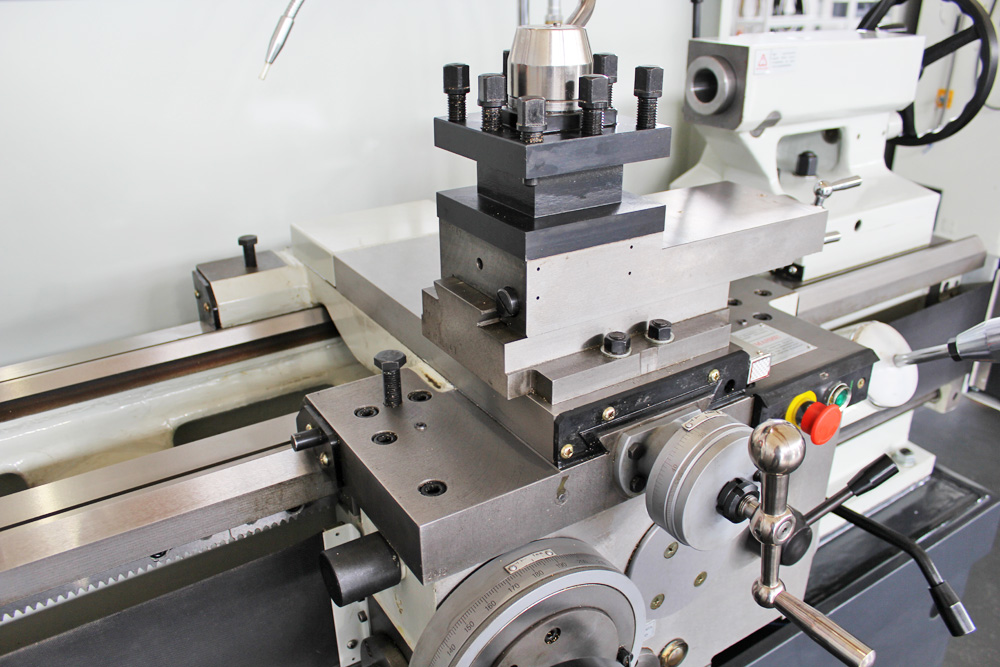

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали). На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали). Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14.

Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали). На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали). Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14. Устройство поперечного суппорта показано на рисунке внизу. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим — связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему. выбирается зазор между ходовым винтом 12 и гайкой 15. Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

Устройство поперечного суппорта показано на рисунке внизу. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим — связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему. выбирается зазор между ходовым винтом 12 и гайкой 15. Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

Резцедержатель, фартук и разъемная гайка

Устройство резцедержателя показано на рисунке сверху. В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 3 и через шайбу 1 и упорный подшипник обеспечивает жесткую посадку резцовой головки 6 на конической поверхности оправки 3. От поворота при закреплении резцовая головка удерживается шариком, который заклинивается между поверхностями, образованными пазом на основании конической оправки 3 и отверстием в резцовой головке 6. При необходимости сменить позицию инструмента рукоятку 4 поворачивают против часовой стрелки. При этом головка 2 поворачивается и перемещается вверх по резьбе конической оправки 3, снимая усилие затяжки резцовой головки 6 на конусе конической оправки 3. Одновременно головка 2 поворачивает резцовую головку 6 посредством тормозных колодок, фрикционно связанных с поверхностью расточки головки 2 и соединенных с резцовой головкой 6 штифтами 7.

В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 3 и через шайбу 1 и упорный подшипник обеспечивает жесткую посадку резцовой головки 6 на конической поверхности оправки 3. От поворота при закреплении резцовая головка удерживается шариком, который заклинивается между поверхностями, образованными пазом на основании конической оправки 3 и отверстием в резцовой головке 6. При необходимости сменить позицию инструмента рукоятку 4 поворачивают против часовой стрелки. При этом головка 2 поворачивается и перемещается вверх по резьбе конической оправки 3, снимая усилие затяжки резцовой головки 6 на конусе конической оправки 3. Одновременно головка 2 поворачивает резцовую головку 6 посредством тормозных колодок, фрикционно связанных с поверхностью расточки головки 2 и соединенных с резцовой головкой 6 штифтами 7. При этом шарик, расположенный у основания конической оправки 3, не препятствует повороту резцовой головки, так как он утапливается в отверстие, сжимая пружину. Если в процессе работы рукоятка 4 (в зажатом положении) стала останавливаться в неудобном положении, то, изменяя толщину шайбы 1, можно установить ее в удобное для рабочего положение. Продольное и поперечное перемещение салазок суппорта производится через фартук 2 (смотри рисунок справа), который крепится к нижней поверхности продольного суппорта 1. Ручная продольная подача производится маховиком, который через зубчатую передачу сообщает вращение зубчатому колесу 4, катящемуся по рейке 3, закрепленной на станине 5 станка, и перемещает продольный суппорт вместе с поперечным суппортом и фартуком 2. Продольная подача суппорта 1 от ходового винта 2 производится включением разъемной гайки рукояткой 14 (смотри рисунок слева). Разъемная гайка состоит из двух частей (1 и 2), которые перемещаются по направляющим А при повороте рукоятки 5.

При этом шарик, расположенный у основания конической оправки 3, не препятствует повороту резцовой головки, так как он утапливается в отверстие, сжимая пружину. Если в процессе работы рукоятка 4 (в зажатом положении) стала останавливаться в неудобном положении, то, изменяя толщину шайбы 1, можно установить ее в удобное для рабочего положение. Продольное и поперечное перемещение салазок суппорта производится через фартук 2 (смотри рисунок справа), который крепится к нижней поверхности продольного суппорта 1. Ручная продольная подача производится маховиком, который через зубчатую передачу сообщает вращение зубчатому колесу 4, катящемуся по рейке 3, закрепленной на станине 5 станка, и перемещает продольный суппорт вместе с поперечным суппортом и фартуком 2. Продольная подача суппорта 1 от ходового винта 2 производится включением разъемной гайки рукояткой 14 (смотри рисунок слева). Разъемная гайка состоит из двух частей (1 и 2), которые перемещаются по направляющим А при повороте рукоятки 5. При этом диск 4 посредством прорезей В, расположенных эксцентрично, перемещает пальцы 3, в результате чего обе части гайки сдвигаются или раздвигаются. Если обе части гайки охватывают ходовой винт, то производится продольная подача (перемещение) суппорта; если они раздвинуты, то подача отключается.

При этом диск 4 посредством прорезей В, расположенных эксцентрично, перемещает пальцы 3, в результате чего обе части гайки сдвигаются или раздвигаются. Если обе части гайки охватывают ходовой винт, то производится продольная подача (перемещение) суппорта; если они раздвинуты, то подача отключается.

Задняя бабка 16К20

Устройство задней бабки показано на рисунке. В корпусе 1 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемая рукояткой 3. В пиноли устанавливается центр 2 с коническим хвостовиком (или инструмент). Задняя бабка перемещается по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении задняя бабка фиксируется рукояткой 6, которая соединена с тягой 8 и рычагом 9. Сила прижима рычага 9 тягой 8 к станине регулируется гайкой 11 и винтом 12. Более жесткое крепление задней бабки производится с помощью гайки 13 и винта 14, который прижимает к станине рычаг 10.

Схема, паспорт токарного станка 1К62Д, 1К62ДГ, 1К625Д, 1К625ДГ, руководство по эксплуатации

Устройство токарно-винторезного станка модели 1К62

Устройство основных узлов токарно-винторезного станка.

Фрикционная муфта. Суппорт. Резцедержатель. Задняя бабка.

Фрикционная муфта. Суппорт. Резцедержатель. Задняя бабка.

…

смотреть

все ->

Виды токарных станков. Референция в Санкт Петербурге

Данная статья больше не поддерживается в актуальном состоянии. Новая статья 2020го года — по ссылке

Оглавление:

- Токарно-винторезные станки

- Токарно-револьверные станки

- Токарные станки с ЧПУ

- Токарно-карусельные станки

- Лоботокарные станки

- Токарно-затыловочные станки

- Токарные автоматы и полуавтоматы

- Многорезцовые токарные

- Специализированные

- Разные

Большую часть станочного парка составляют металлообрабатывающие токарные станки. Между собой они отличаются назначением, компоновкой, степенью автоматизации. Предназначены токарные станки для обработки внешних и внутренних поверхностей деталей различной формы, сверления отверстий и их обработки.

Между собой они отличаются назначением, компоновкой, степенью автоматизации. Предназначены токарные станки для обработки внешних и внутренних поверхностей деталей различной формы, сверления отверстий и их обработки.

Токарные станки с ЧПУ могут дополняться устройствами для фрезерования, шлифования. По устройству шпинделя станки делятся на оборудование с вертикальной и горизонтальной компоновкой. Главные параметры токарных станков — максимальные диаметр заготовки и расстояние между центрами.

Также предлагаем широкий ассортимент режущего инструмента, предлагаемого в продажу в компании СтанкоМашКомплекс, можно ознакомится по ссылке.

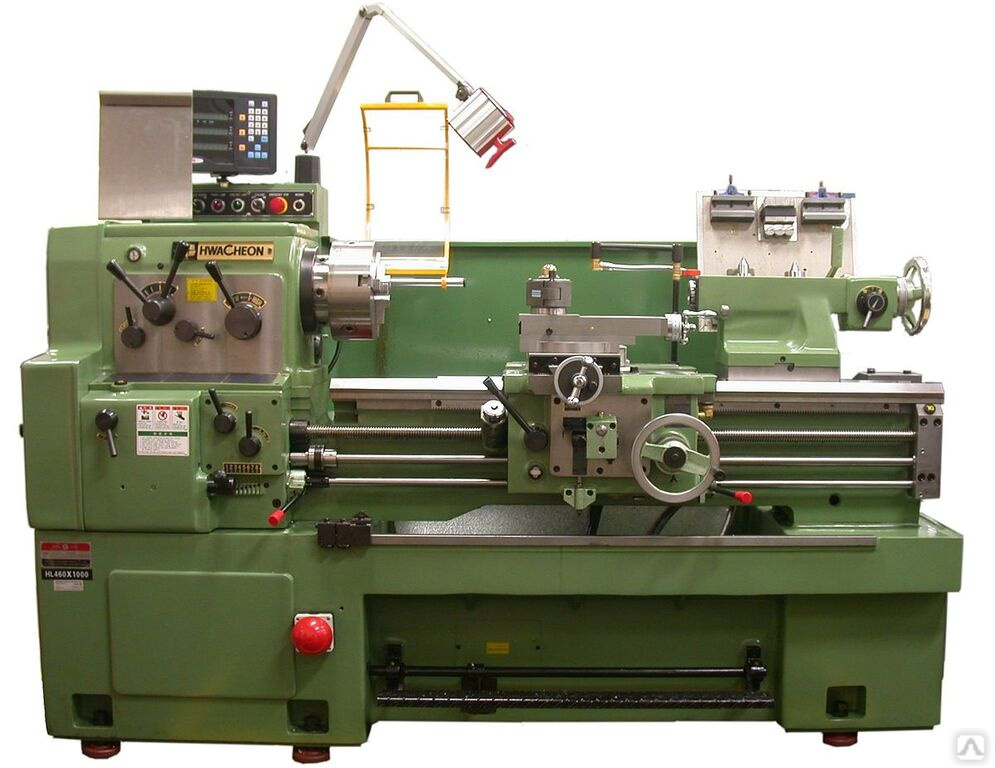

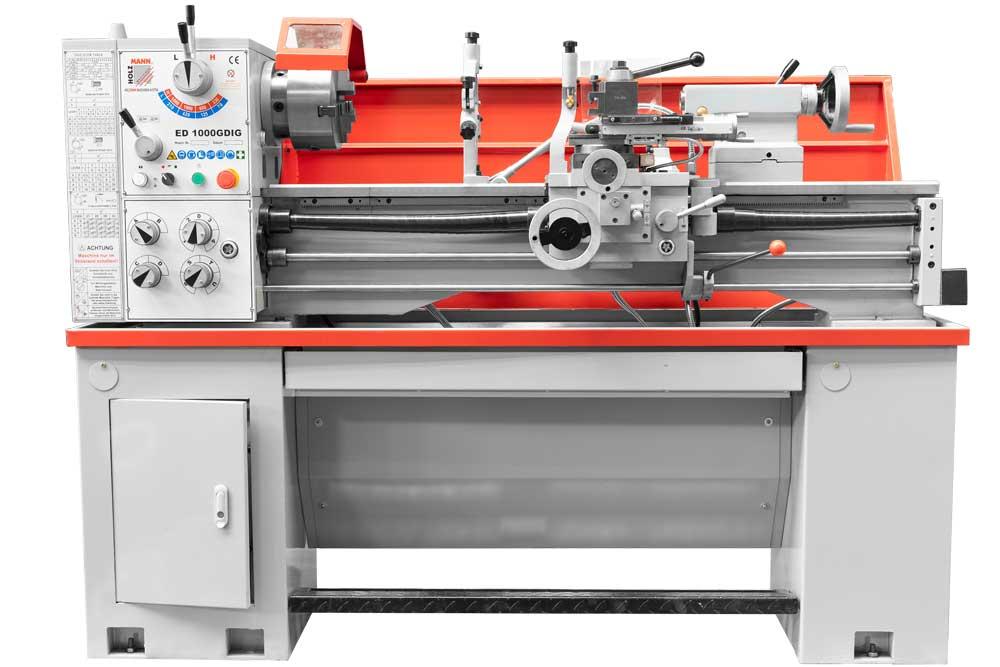

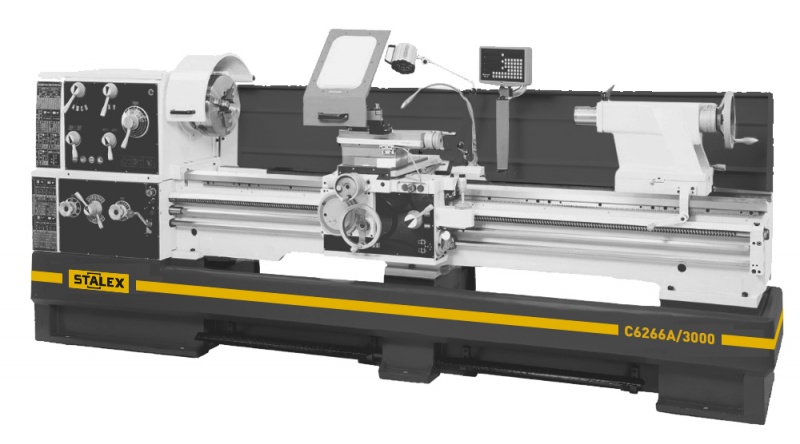

Токарно-винторезные станки

Самая распространенная токарная группа станков предназначена для единичного и серийного выпуска продукции. На станках производятся все виды токарных работ. Нарезание всех видов резьбы выполняется специальными инструментами (метчиками, плашками, резцами).

Основными элементами токарно-винторезного станка являются: станина, передняя бабка с коробкой скоростей и вращающимся патроном, задняя бабка для закрепления обрабатывающего инструмента или поддерживания длинных заготовок, суппорт для зажима резцов, кинематика, обеспечивающая перемещение.

Установка заготовок возможна в патроне, патроне и удерживающем центре задней бабки, на оправке, в двух центрах. При зажиме в патроне, максимальный рекомендованный вылет заготовки составляет два-три диаметра. При большей длине выступающей части применяют задний центр. Обработка длинных валов, для обеспечения соосности нескольких сопрягаемых поверхностей, производится между двумя центрами. Оправки служат для обработки заготовки с предварительно выполненными центровыми отверстиями.

Недостатки: основным недостатком является зависимость от квалификации токаря, сложно обеспечивать выполнение серийности деталей

Токарно-револьверные станки

Служат для серийного производства деталей из штучных заготовок или пруткового материала. На направляющих станины установлен суппорт, на который устанавливается револьверная головка, предназначенная для установки режущего инструмента В зависимости от технологической карты обработки конкретной детали, инструменты расположены в определенной последовательности.

На направляющих станины установлен суппорт, на который устанавливается револьверная головка, предназначенная для установки режущего инструмента В зависимости от технологической карты обработки конкретной детали, инструменты расположены в определенной последовательности.

Револьверные головки могут быть с вертикальной или горизонтальной осью вращения. Револьверные головки с вертикальной осью вращения, как правило, обладают более высокой жесткостью. Револьверные головки с горизонтальной осью могут обладать более высокой скоростью смены инструмента и большим количеством позиций.

Токарно-револьверные станки с ЧПУ могут иметь две револьверные головки, способны вести обработку по четырем координатам. В револьверных головках, расположенные на верхнем и нижнем суппортах, может быть установлено большее количество инструментов для изготовления деталей сложной формы.

Обработка заготовок, ведущаяся по замкнутому циклу, полностью автоматизирована. Система ЧПУ, обрабатывая данные датчиков, вносит коррективы в технологический процесс, тем самым повышая точность изготовления деталей.

Система ЧПУ, обрабатывая данные датчиков, вносит коррективы в технологический процесс, тем самым повышая точность изготовления деталей.

На текущий момент практически полностью заменены токарными автоматами или токарными станками с ЧПУ

Токарные станки с ЧПУ

Современные высокопроизводительные станки, постепенно вытесняют универсальные токарные станки. Упрощенная кинематика, высокоточные перемещения, возможность многоинструментальной обработки. Закрытая зона резания предотвращает разброс стружки и разбрызгивание СОЖ. Возможность установки гидравлического патрона повышает производительность. См ТС1625Ф3, ТС16К20Ф3

Опции противошпиндель, приводной инструмент, ось Y и прочее превращают станки в токарные обрабатывающие центры. Чаще всего выполнены в виде станков с наклонной станиной. См ТС1720Ф3, ТС1720Ф4

Чаще всего выполнены в виде станков с наклонной станиной. См ТС1720Ф3, ТС1720Ф4

Токарно-карусельные станки

Такие станки обрабатывают детали весом в несколько тонн, имеющие большой диаметр при малой высоте. Горизонтально расположенный рабочий стол (планшайба) существенно облегчает загрузку и центрирование тяжелых заготовок.

На карусельных станках обработка цилиндрических и конических поверхностей (наружных и внутренних) проводится резцом. Установленная револьверная головка с инструментами позволяет высверливать и обрабатывать отверстия, нарезать резьбу.

Главным движением станка является вращение планшайбы. Два суппорта: вертикальный и боковой — осуществляют движения подачи инструментов. Основными характеристиками данных станков являются размеры обрабатываемых заготовок: диаметр и высота.

Токарно-карусельные станки изготавливаются промышленностью с одной или двумя стойками. На одностоечных обрабатывают детали до 2500 мм: выполняется обработка поверхностей, сверление, развертка и зенкование отверстий; прорезают канавки, обрабатывают торцы.

На одностоечных обрабатывают детали до 2500 мм: выполняется обработка поверхностей, сверление, развертка и зенкование отверстий; прорезают канавки, обрабатывают торцы.

Установка системы ЧПУ позволяет вести обработку деталей, имеющих сложный, криволинейный профиль. Основные механизмы станков с ЧПУ имеют сходство со станками, имеющими ручное управление. Обычно с применением системы ЧПУ, цифровых приводов подач и многопозиционной резцедержки и защиты кабинетного типа станок переименовывается в вертикальный токарный станок

Лоботокарные станки

Для обработки заготовок, диаметр которых намного превышает их высоту (шкивы, железнодорожные колеса, маховики) используются лоботокарные станки. Поверхность обработки может быть как цилиндрической, так и конической. Есть возможность протачивать канавки, обрабатывать торцы.

Планшайба, диаметром до 4 метров, расположена вертикально, задняя бабка отсутствует. Станки для обработки особо крупных деталей состоят из двух частей, расположенных на разных основаниях: суппорт расположен обособленно. Планшайба у них имеет специальную выемку для закрепления заготовок с размерами, превышающими ее диаметр.

Планшайба у них имеет специальную выемку для закрепления заготовок с размерами, превышающими ее диаметр.

Токарно-затыловочные станки

Затылование — это специальный метод заточки задних поверхностей обрабатывающих инструментов: различного рода фрез, инструментов для сверления и нарезания резьбы. Такая операция проводится для сохранения формы инструмента при длительной эксплуатации.

По конструкции затыловочный станок похож на винторезный станок, но имеет свои особенности. Обрабатываемый инструмент вращается шпинделем. Режущий инструмент вместе с суппортом совершает линейные возвратно-поступательные движения в радиальном направлении, при этом проходит (затылует) обрабатываемый инструмент на один зуб.

Токарные автоматы и полуавтоматы

Современные токарные станки осуществляют обработку в автоматическом и полуавтоматическом режимах. В станках-полуавтоматах загрузка заготовок и снятие готовых изделий производится оператором.

В станках-полуавтоматах загрузка заготовок и снятие готовых изделий производится оператором.

Станки выпускаются с вертикально и горизонтально вращающимся шпинделем. Станки с вертикально расположенным шпинделем, благодаря отсутствию изгибающих сил на ось вращения шпинделя, обладают значительно большей точностью обработки.

Различают одношпиндельные и многошпиндельный автоматы. Современные многошпиндельные автоматы успешно выпускаются с ЧПУ и сервоприводами.

дата внесения изменений 29.04.2016

Генри Модслей — Библиотека Линды Холл

Пять машин Портсмутского блочного завода, спроектированных и построенных Генри Модслеем, выставлены в Музее науки в Лондоне (блог о расчетах на WordPress.com)

Ученый дня

22 АВГУСТА 2019

22 августа 2019

Генри Модслей, британский производитель станков, родился 22 августа 1771 года. Модслей, возможно, самый уважаемый конструктор станков современности, известный не только своими изобретениями, но и для обучения многих из следующего поколения разработчиков инструментов и изобретателей. Он наиболее известен своим токарно-винторезным станком, который он усовершенствовал примерно к 179 г.7. Машинисты веками нарезали винты на токарных станках, но это был трудоемкий и ненадежный процесс, когда режущий инструмент управлялся вручную и не было реального способа обеспечить постоянный шаг резьбы. Следовательно, каждая резьба немного отличалась, и гайка, сделанная для одной резьбы, вероятно, не подойдет ни для какой другой.

Он наиболее известен своим токарно-винторезным станком, который он усовершенствовал примерно к 179 г.7. Машинисты веками нарезали винты на токарных станках, но это был трудоемкий и ненадежный процесс, когда режущий инструмент управлялся вручную и не было реального способа обеспечить постоянный шаг резьбы. Следовательно, каждая резьба немного отличалась, и гайка, сделанная для одной резьбы, вероятно, не подойдет ни для какой другой.

Генри Модслей, литографированный портрет, 1827 г. (Национальная портретная галерея, Лондон)

Модслей взял отдельные изобретения других, добавил несколько своих собственных и объединил их все в одну единую машину. Режущий инструмент не удерживался рукой, а фиксировался в ползунке. Подвижная опора была установлена на длинный ходовой винт, который шел параллельно ложе и приводился в движение токарным станком, так что инструмент автоматически перемещался при вращении детали. Наконец, для получения желаемого шага (количества витков на дюйм) имелся набор сменных шестерен, называемых сменными шестернями, которые приводили в движение ходовой винт. После того, как были вставлены нужные шестерни и резак зафиксировался на скользящей опоре, оператор мог нарезать резьбу на стержне, а затем он мог нарезать еще сотню таких же, и все они были действительно взаимозаменяемы. В Музее науки в Лондоне выставлен оригинальный токарно-винторезный станок Модслея (один из шести, которые, как известно, сохранились) (9).0015 третье изображение ).

После того, как были вставлены нужные шестерни и резак зафиксировался на скользящей опоре, оператор мог нарезать резьбу на стержне, а затем он мог нарезать еще сотню таких же, и все они были действительно взаимозаменяемы. В Музее науки в Лондоне выставлен оригинальный токарно-винторезный станок Модслея (один из шести, которые, как известно, сохранились) (9).0015 третье изображение ).

Токарно-винторезный станок, построенный Генри Модслеем, ок. 1800 г. (Музей науки, Лондон) линии, за целый век до того, как Генри Форд сделал это в Соединенных Штатах. Корабли Королевского флота использовали «блоки» — шкивы, вставленные в деревянные корпуса — для подъема и опускания парусов, а типичному военному кораблю требовалось почти 1000 блоков: дорого производить

Станок для резки пазов ( левый ) и формовочный станок ( правый ) производства Portsmouth Block Mills, построенный Генри Модслеем, ок. 1808 г., выставлен в Музее науки в Лондоне (блог о расчетах на WordPress. com )

com )

У Марка Брюнеля, который позже будет строить туннель под Темзой, возникла идея автоматизации процесса, и в 1802 году он обратился к Модслею за проектированием оборудования. Модслею понадобилось 6 лет, но он спроектировал и построил более 40 различных станков, каждый из которых выполнял одну конкретную функцию — резку корпусов, прорезку вырезов для шкивов или шкивов, придание формы шкивам, сверление отверстий для штифтов шкивов, и т. д. При установке в Портсмуте у ВМФ был первый в мире завод массового производства; машинами могли управлять всего 10 неквалифицированных операторов по сравнению с примерно сотней квалифицированных рабочих, которые требовались ранее, и завод мог легко поставлять 100 000 блоков трех разных размеров, необходимых военно-морскому флоту каждый год. Многие машины сохранились до наших дней и выставлены в Музее науки; они поистине прекрасны, как и все, что производилось на станкостроительном заводе Модслея (9).0015 первое, четвертое и пятое изображения ). Приближенный вид одной машины показывает несколько блоков вяза в процессе растачивания ( шестое изображение )

Приближенный вид одной машины показывает несколько блоков вяза в процессе растачивания ( шестое изображение )

Вид нескольких блоков вяза, растачиваемых на одном из станков Portsmouth Block Mills (practicalmachinist.com)

У нас есть несколько раз в этих постах упоминалась гравюра, напечатанная в 1862 г., на которой якобы были изображены наиболее выдающиеся ученые, работавшие в Великобритании в 1807–1808 гг. (см. здесь или здесь). Примерно в то же время Модслей заканчивал машины для Портсмута, поэтому неудивительно, что он был включен в список. Копия гравюры хранится в Национальной портретной галерее. Из троицы сзади по центру, прямо под зеркалом, это Модслей слева, с круглым лицом.

Доктор Уильям Б. Эшворт-младший, консультант по истории науки, библиотека Линды Холл и доцент кафедры истории Университета Миссури-Канзас-Сити. Комментарии или исправления приветствуются; пожалуйста, направьте на [email protected].

Нарезание резьбы на токарном станке – производственные процессы 4-5

После прохождения этого модуля вы сможете:

• Определите глубину подачи.

• Опишите, как правильно нарезать резьбу.

• Объясните, как рассчитать шаг, глубину и внутренний диаметр, ширину плоскости.

• Опишите, как установить правильные обороты.

• Опишите, как правильно настроить быстросменный редуктор.

• Опишите, как правильно установить составной люнет.

• Опишите, как установить правильную насадку.

• Опишите, как установить нулевое значение для компаунда и перекрестной подачи на обоих циферблатах.

• Опишите операцию нарезания резьбы.

• Опишите развертывание.

• Опишите, как заточить насадку инструмента.

Нарезание резьбы на токарном станке — это процесс, при котором на заготовке образуется спиральный гребень одинакового сечения. Это выполняется путем выполнения последовательных надрезов резьбонарезным инструментом той же формы, что и требуемая форма резьбы.

Практическое упражнение:

1. Для этого практического упражнения по нарезанию резьбы вам понадобится кусок круглого материала, повернутый к внешнему диаметру протектора.

2. С помощью отрезного или специально заточенного инструмента сделайте надрез для протектора, равный его глубине плюс 0,005 дюйма.

3. Приведенная ниже формула даст вам единую глубину для выполнения унифицированных резьб:

d = Р х 0,750

Где d = одинарная глубина

P = Шаг

n = количество витков на дюйм (TPI)

Глубина подачи = 0,75 / n

Чтобы нарезать правильную резьбу на токарном станке, необходимо сначала произвести расчеты, чтобы резьба имела правильные размеры. Следующие диаграммы и формулы будут полезны при расчете размеров резьбы.

Пример. Рассчитайте шаг, глубину, внутренний диаметр и ширину лыски для резьбы ¾-10 NC.

P = 1 / n = 1 / 10 = 0,100 дюйма

Глубина = 0,7500 x Шаг = 0,7500 x 0,100 = 0,0750 дюйма

Малый диаметр = Большой диаметр – (D + D) = 0,750 – (0,075 + 0,075) = 0,600 дюйма

Ширина плоскости = P / 8 = (1/8) x (1/10) = . 0125 дюйма

0125 дюйма

Процедура нарезания резьбы:

1. Установите скорость примерно на четверть скорости, используемой для поворота.

2. Установите быстросменный редуктор на требуемый шаг резьбы. (количество резьб на дюйм)

Рисунок 1. Таблица резьбы и подачи

Рисунок 2. Настройка редуктора

3. Установите остаточную часть на 29 градусов вправо для правой резьбы.

Рисунок 3. 29 градусов

4. Установите насадку для нарезания резьбы под углом 60 градусов и отрегулируйте высоту до центральной точки токарного станка.

Рис. 4. Инструмент для нарезания резьбы под углом 60 градусов

5. Установите насадку и прямые углы на заготовку, используя резьбовой калибр.

Рисунок 5. Использование калибра центра для позиционирования инструмента для обработки резьбы

6. Используя раствор для компоновки, нанесите покрытие на участок резьбы.

Рисунок 6. Компоновка

7. Переместите резьбонарезной инструмент к детали, используя как компаунд, так и поперечную подачу. Установите микрометр на ноль на обоих циферблатах.

Установите микрометр на ноль на обоих циферблатах.

Рисунок 7. Соединение Рисунок 8. Поперечная подача

8. Переместите поперечную подачу на задний инструмент с заготовки, переместите каретку к концу детали и сбросьте поперечную подачу на ноль.

Рис. 9. Конец детали и поперечная подача до нуля

9. Используя только составной микрометр, подайте от 0,001 до 0,002 дюйма.

Рисунок 10: Комбикорм в 0,002 дюйма

10. Включите токарный станок и затяните полугайку.

Рисунок 11: Рычаг включения/выключения и полугайка

11. Сделайте надрез на детали без смазочно-охлаждающей жидкости. Отсоедините полугайку в конце реза, остановите токарный станок и выдвиньте инструмент, используя поперечную подачу. Верните каретку в исходное положение.

Рисунок 12. Исходное положение

12. С помощью калибра или линейки проверьте шаг резьбы. (количество резьб на дюйм)

Рис. 13. Измеритель шага винтов Рис. 14. Измеритель шага винтов(10)

14. Измеритель шага винтов(10)

13. Подайте компаунд размером от 0,005 до 0,020 дюйма для первого прохода, используя смазочно-охлаждающую жидкость. Когда вы приблизитесь к окончательному размеру, уменьшите глубину резания до 0,001–0,002 дюйма.

14. Продолжайте этот процесс, пока инструмент не окажется в пределах 0,010 дюйма от конечной глубины.

Рисунок 15. Операция нарезания резьбы

15. Проверьте размер с помощью микрометра резьбы, резьбомера или трехпроводной системы.

Рис. 16. Измерение по трем проводам

16. Срежьте фаску на конце резьбы, чтобы защитить его от повреждений.

Развертки

используются для быстрой и точной доводки просверленных отверстий или отверстий до отверстия заданного размера и для получения хорошего качества поверхности. Расширение может быть выполнено после того, как отверстие было просверлено или расточено с точностью от 0,005 до 0,015 дюйма от конечного размера, поскольку расширитель не предназначен для удаления большого количества материала.

Заготовка устанавливается в патрон на шпинделе передней бабки, а развёртка поддерживается задней бабкой.

Скорость токарного станка для машинного развертывания должна быть примерно 1/2 скорости, используемой для сверления.

Расширение с помощью ручного развертки

Отверстие, которое нужно развернуть вручную, должно быть в пределах 0,005 дюйма от требуемого готового размера.

Заготовка крепится к шпинделю передней бабки в патроне, и шпиндель передней бабки блокируется после точной настройки заготовки. Ручная развертка устанавливается в регулируемый ключ для развертки и опирается на центр задней бабки. Поскольку ключ вращается вручную, ручная развертка одновременно подается в отверстие путем поворота маховика задней бабки. Используйте большое количество смазочно-охлаждающей жидкости для развертывания.

Развёртка с помощью развёртки

Отверстие, подлежащее расширению с помощью машинной развертки, должно быть просверлено или рассверлено с точностью до 0,010 дюйма от конечного размера, чтобы машинной развертке оставалось только удалить следы режущего инструмента. Используйте большое количество смазочно-охлаждающей жидкости для развертывания.

Используйте большое количество смазочно-охлаждающей жидкости для развертывания.

Процедура:

1. Крепко возьмитесь за насадку, поддерживая рукой набор инструментов для шлифовальной машины.

2. Держите насадку под правильным углом, чтобы отшлифовать угол режущей кромки. При этом наклонить нижнюю часть резца к кругу и отшлифовать 10-градусный боковой затыльник или задний угол на режущей кромке. Режущая кромка должна быть около 0,5 дюйма в длину и должна быть примерно на ¼ ширины насадки.

3. Затачивая насадку, перемещайте насадку вперед и назад по поверхности шлифовального круга. Это ускоряет шлифование и предотвращает образование канавок на круге.

4. Во время заточки необходимо часто охлаждать насадку, опуская ее в воду. Никогда не перегревайте инструментальную насадку.

5. Отшлифуйте торцевой режущий угол так, чтобы он образовывал угол чуть меньше 90 градусов с боковой режущей кромкой. Держите инструмент так, чтобы угол торцевой режущей кромки и задний задний угол в 15 градусов были отшлифованы одновременно.

6. Проверьте величину торцевой разгрузки, когда насадка находится в держателе инструмента.

7. Держите верхнюю часть насадки примерно под углом 45 градусов к оси круга и отшлифуйте боковую переднюю часть примерно на 14 градусов.

8. Отшлифуйте кончик режущего инструмента по небольшому радиусу, сохраняя одинаковый передний и боковой задний угол.

Передняя шлифовка Боковая шлифовка Радиус заточки

Насадки для токарных станков обычно изготавливаются из четырех материалов:

1. Быстрорежущая сталь

2. Литейные сплавы

3. Цементированные карбиды

4. Керамика

Свойства, которыми обладает каждый из этих материалов, различны, и применение каждого из них зависит от обрабатываемого материала и состояния станка.

Насадки для токарных станков должны обладать следующими свойствами.

1. Они должны быть жесткими.

2. Должны быть износостойкими.

3. Они должны выдерживать высокие температуры, возникающие при резке.

4. Они должны выдерживать удары во время резки.

Режущие инструменты, используемые на токарных станках, обычно представляют собой однолезвийные режущие инструменты, хотя форма инструмента изменяется для различных применений. Та же номенклатура применяется ко всем режущим инструментам.

Процедура:

1. Основание: нижняя поверхность хвостовика инструмента.

2. Режущая кромка: передняя кромка режущей кромки.

3. Лицевая сторона: поверхность, на которую упирается стружка при ее отделении от заготовки.

4. Боковина: поверхность инструмента, прилегающая к режущей кромке и ниже нее.

5. Носик: кончик режущего инструмента, образованный соединением режущей кромки и передней грани.

6. Радиус носа: Радиус, до которого заточен нос. Размер радиуса будет влиять на отделку. Для черновой обработки используется радиус вершины 1/16 дюйма. Для чистовой обработки используется радиус вершины от 1/16 до ⅛ дюйма.

Для чистовой обработки используется радиус вершины от 1/16 до ⅛ дюйма.

7. Острие: Конец инструмента, отшлифованный для резки.

8. Хвостовик: корпус насадки или часть, удерживаемая в держателе инструмента.

9. Углы и зазоры токарных резцов

Надлежащая работа насадки зависит от зазора и переднего угла, которые должны быть отшлифованы на насадке. Хотя эти углы различаются для разных материалов, номенклатура одинакова для всех насадок.

• Угол боковой режущей кромки: угол, который образует режущая кромка со стороной хвостовика инструмента. Этот угол может составлять от 10 до 20 градусов в зависимости от разрезаемого материала. Если угол превышает 30 градусов, инструмент будет вибрировать.

• Конечный угол режущей кромки. Угол, образованный концевой режущей кромкой и линией, расположенной под прямым углом к центральной линии насадки инструмента. Этот угол может составлять от 5 до 30 градусов в зависимости от типа огранки и желаемой отделки. Для черновой обработки под углом от 5 до 15 градусов, для токарных инструментов общего назначения используют угол от 15 до 30 градусов. Больший угол позволяет поворачивать режущий инструмент влево при выполнении легких пропилов вблизи упора или патрона или при повороте к плечу.

Для черновой обработки под углом от 5 до 15 градусов, для токарных инструментов общего назначения используют угол от 15 до 30 градусов. Больший угол позволяет поворачивать режущий инструмент влево при выполнении легких пропилов вблизи упора или патрона или при повороте к плечу.

• Боковой задний угол: угол заточки на боковой поверхности инструмента ниже режущей кромки. Этот угол может быть от 6 до 10 градусов. Боковой зазор на инструментальной насадке позволяет режущему инструменту продвигаться вдоль вращающейся детали и предотвращает трение боковой поверхности о заготовку.

• Конечный задний угол (зазор): угол, отшлифованный ниже носовой части резца, который позволяет режущему инструменту входить в заготовку. Этот угол может составлять от 10 до 15 градусов для резки общего назначения. Этот угол необходимо измерять, когда насадка удерживается в держателе инструмента. Концевой задний угол зависит от твердости и типа материала, а также типа разреза. Концевой задний угол меньше для более твердых материалов, чтобы обеспечить опору под режущей кромкой.

• Боковой передний угол: угол, под которым торец отшлифован от режущей кромки. Этот угол может составлять 14 градусов для насадок инструментов общего назначения. Боковой передний центрирует более острую режущую кромку и позволяет стружке быстро стекать. Для более мягких материалов боковой передний угол обычно увеличивается.

• Задний (верхний) передний угол: обратный наклон поверхности инструмента от носика. Этот угол может составлять около 20 градусов и предусмотрен в держателе инструмента. Задний передний угол позволяет стружке стекать с острия режущего инструмента.

1. Что такое шаг для метчика ¼-20?

2. На какой угол нужно повернуть компаунд для Unified Thread?

3. Объясните, почему вы поворачиваете соединение в вопросе 2.

4. Какая глубина резьбы у винта UNF ½-20?

5. Как бы вы сделали левую резьбу? Об этом не говорится в чтении — подумайте об этом?

6. Какие насадки мы используем для нарезания резьбы?

7.

Всего комментариев: 0