Укажите виды работ которые выполняются на токарных станках обработка плоскостей: Основные сведения о токарной обработке :: ТОЧМЕХ

Содержание

обтачивание, протачивание, растачивание, сверление, нарезание резьбы, зенкерование, развертывание Спб

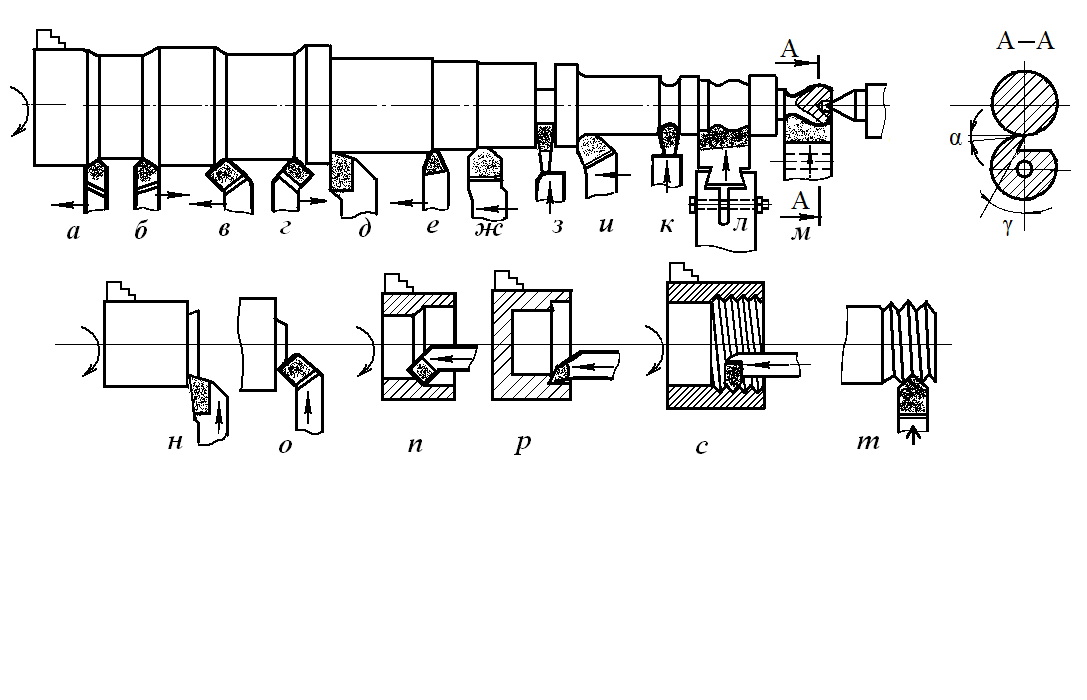

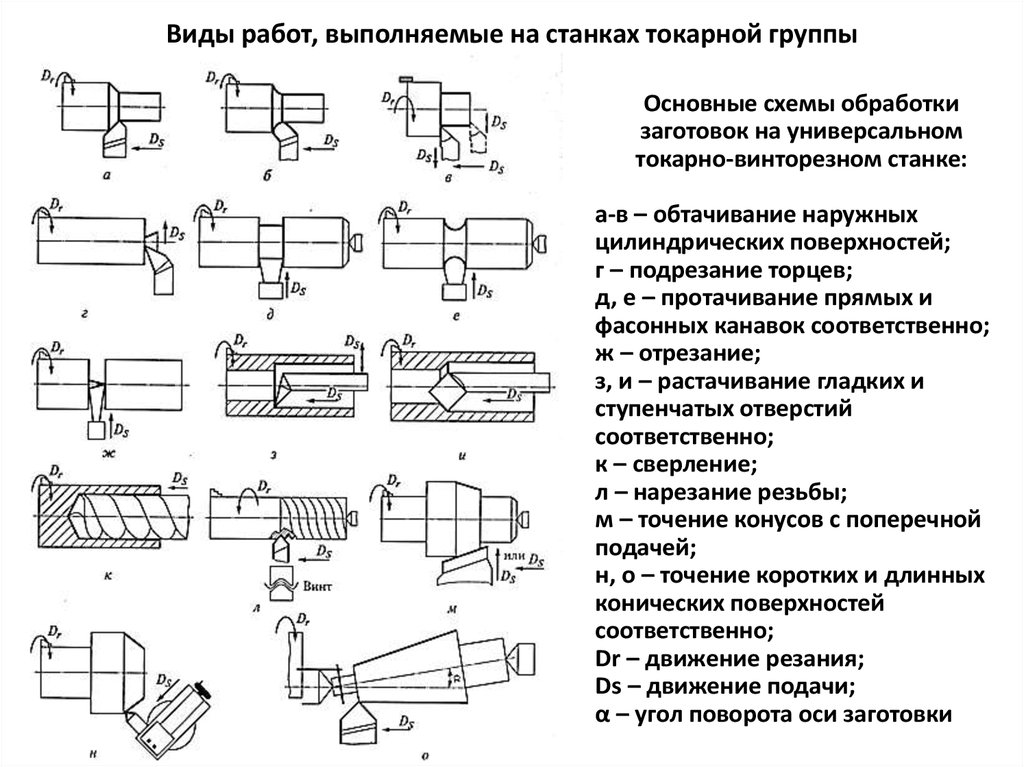

Сущность токарной обработки состоит в формировании поверхности детали инструментом с режущей кромкой, при этом, как правило, происходит вращение заготовки и перемещение резца. Процесс точения достаточно разнообразен по форме и материалам обрабатываемых деталей, типам операций, условиям обработки, требованиям, себестоимости и многим другим факторам. С помощью черновых и чистовых операций, выполняемых на токарных станках с ЧПУ, получают детали различной конфигурации с показателем чистоты поверхности Ra до 1,25, а в некоторых случаях и выше. Точность поверхности зависит от жесткости системы станок-инструмент-деталь, от применяемого инструмента и режимов резания: чем тверже режущая кромка инструмента (твердые сплавы, металлокерамика, эльбор, кубический нитрид бора, алмаз и т.д.), выше скорость вращения заготовки, меньше подача и вылет резца, тем лучше показатели чистоты и точности поверхности.

•оформление сложных поверхностей тел вращения, фасонное точение, обтачивание галтелей и скруглений

•нарезание внутренней и наружной резьбы с помощью резцов и инструмента: метчиков, резьбонарезных головок.

Обработка цилиндрических поверхностей

относится к числу самых простых операций по выбору типа инструмента, расчету режимов резания и программированию обработки.

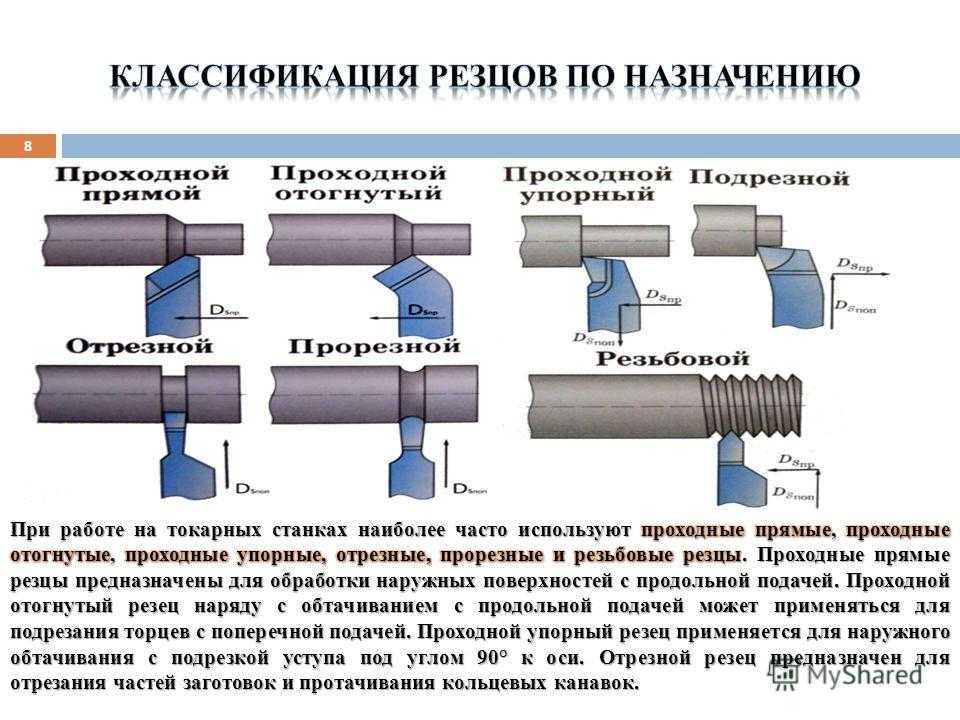

Точение — это комбинация двух движений — вращения заготовки и перемещения инструмента. В случае обработки цилиндрических поверхностей подача инструмента производится вдоль оси вращающейся заготовки, таким образом производится съем припуска металла, то есть обработка диаметра заготовки. Разновидностью наружного точения являются обработка ступенчатых валов с помощью проходных упорных и подрезных резцов.

На станках с ЧПУ оптимизация процесса точения происходит в направлении повышения скорости и возможности проведения обработки несколькими инструментами за один установ, что позволяет в одном цикле производить как черновую, так и чистовую обработку. Также важно повышение контроля процесса точения, что в конечном итоге сказывается на качестве обрабатываемых деталей и надежности всей работы.

Также важно повышение контроля процесса точения, что в конечном итоге сказывается на качестве обрабатываемых деталей и надежности всей работы.

При токарной обработке цилиндрических поверхностей на станках с ЧПУ высокая точность точения достигается благодаря жесткости системы, современному режущему инструменту и различным системам контроля процесса обработки.

Для обеспечения жесткости системы станок-инструмент-деталь применяют следующие способы крепления заготовки:

1. при обработке в патроне — уменьшение вылета заготовки (современные токарные станки имеют увеличенное отверстие в шпинделе)

2. при обработке длинных и тяжелых деталей — фиксация в центрах передней и задней бабки. В пиноль, как правило, вставляют вращающийся центр и им поджимают заготовку. Поводковая планшайба передает крутящий момент от шпинделя токарного станка изделию.

2.Закрепление деталей со сравнительно небольшой длиной в трех- или четырехкулачковом токарных патронах. Длинные заготовки также могут закрепляться в патроне шпинделя, а их консольная часть при резании поддерживается люнетом. Люнет устанавливается на направляющие станины или суппорт.

Длинные заготовки также могут закрепляться в патроне шпинделя, а их консольная часть при резании поддерживается люнетом. Люнет устанавливается на направляющие станины или суппорт.

3.Применяют комбинированное (1 и 2) закрепление обрабатываемых изделий.

4. К технологическим приемам часто относят возможности управления шпинделем станка на околорезонансных частотах (управляемый колебательный разгон-торможении шпинделя).

Эффективное выполнение различных токарных операций требует применения специально разработанного инструмента. Подробно о токарном инструменте рассказано в статье:

К наиболее известным и распространенным системам контроля процесса обработки можно отнести станочные датчики контроля режущей кромки инструмента. Учет времени резания каждым инструментом и автоматическая смена на резервный инструмент.

Обточка конических деталей типа вал

При данном виде обработки токарные станки с ЧПУ имеют бесспорное преимущество. Точная и производительная токарная обработка конической поверхности детали на универсальных станках — трудоемкая операция, требующая не только соответствующей квалификации токаря, но и дополнительных приспособлений (применение одновременной подачи по двум осям (при технической возможности), шаблона, копировальной линейки). В то время как станок с ЧПУ осуществляет одновременную продольную и поперечную подачу инструмента. Это позволяет при программировании обработки линейные перемещения по осям Х и Z задать в одном кадре. В этом кадре управляющей программы указывают координаты конечной точки перемещения — вершины резца. Такой способ программирования является наиболее универсальным, так как позволяет осуществлять обработку с любым углом конусности. Обработка фасок часто является стандартной функцией ЧПУ, ускоряющей процесс программирования.

Точная и производительная токарная обработка конической поверхности детали на универсальных станках — трудоемкая операция, требующая не только соответствующей квалификации токаря, но и дополнительных приспособлений (применение одновременной подачи по двум осям (при технической возможности), шаблона, копировальной линейки). В то время как станок с ЧПУ осуществляет одновременную продольную и поперечную подачу инструмента. Это позволяет при программировании обработки линейные перемещения по осям Х и Z задать в одном кадре. В этом кадре управляющей программы указывают координаты конечной точки перемещения — вершины резца. Такой способ программирования является наиболее универсальным, так как позволяет осуществлять обработку с любым углом конусности. Обработка фасок часто является стандартной функцией ЧПУ, ускоряющей процесс программирования.

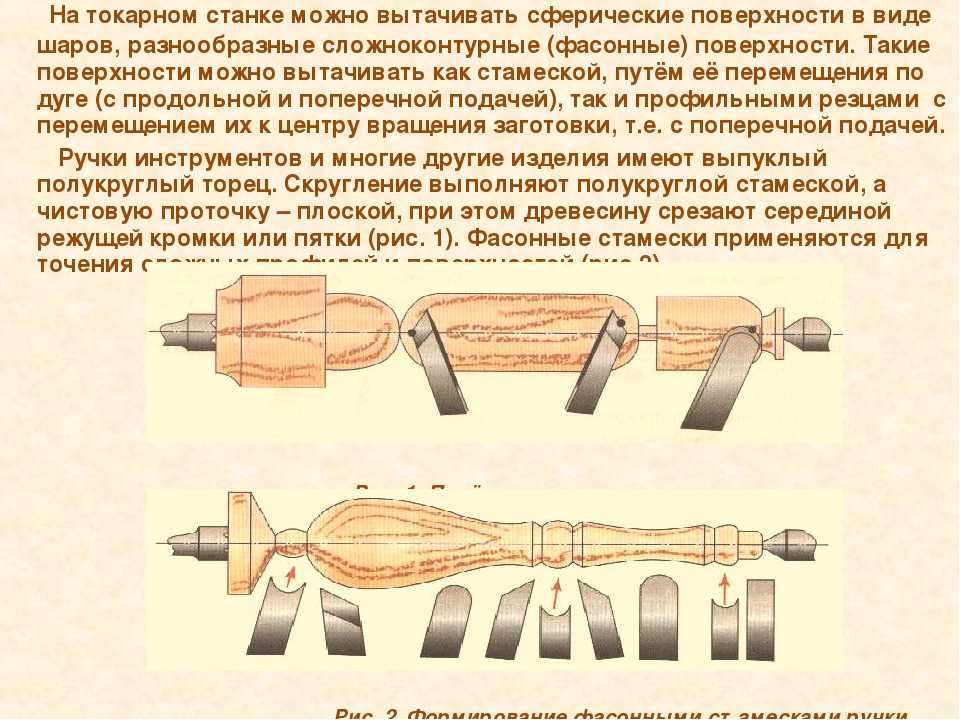

Оформление сложных поверхностей тел вращения, фасонное точение

Для получения тел вращения с криволинейной образующей на универсальных станках необходимо применять проходные или фасонные резцы с использованием копира или гидрокопировального суппорта. Зачастую для подобных операций требуется высокая квалификация токаря, а рентабельность достигается только при серийном производстве.

Зачастую для подобных операций требуется высокая квалификация токаря, а рентабельность достигается только при серийном производстве.

Современные токарные станки с ЧПУ имеют широкие технологические возможности. Фасонные поверхности весьма многообразны, их получение во многих случаях обеспечивается не геометрией инструмента, а формообразующими движениями рабочих органов станка по программе. Применение фасонных инструментов для работы на станках с ЧПУ встречается крайне редко. Получение всего разнообразия форм поверхностей детали может быть достигнуто за счет грамотного проектирования программы обработки. Точность круговой и прямолинейной интерполяции позволяет сделать плавные переходы между кадрами.

Это позволяет обойтись сравнительно узкой номенклатурой инструментов при обработке различных деталей. Программируемой точкой резца служит либо его вершина, либо центр закругления при вершине.

На станках с ЧПУ токарной группы особенно эффективно применение инструментов с многогранными неперетачиваемыми пластинками из твердого сплава и сверх твердых материалов. Они обеспечивают стабильность геометрии, возможность использования максимальной мощности станка, повышенную стойкость инструмента, упрощают наладку станка при износе инструмента. При износе одной из режущих кромок пластинку поворачивают, вводя в работу новую грань. Погрешность положения новой грани обычно не превышает 0,05-0,1 мм и может быть легко устранена при помощи корректоров системы ЧПУ.

Они обеспечивают стабильность геометрии, возможность использования максимальной мощности станка, повышенную стойкость инструмента, упрощают наладку станка при износе инструмента. При износе одной из режущих кромок пластинку поворачивают, вводя в работу новую грань. Погрешность положения новой грани обычно не превышает 0,05-0,1 мм и может быть легко устранена при помощи корректоров системы ЧПУ.

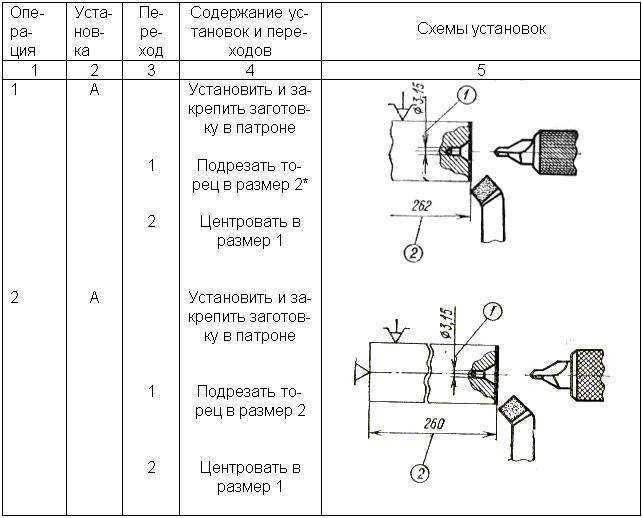

Торцовка заготовок, обработка уступов

Этот вид обработки достижим при закреплении детали в патроне шпинделя станка. Операция производится подрезными или проходными резцами. Лучшую чистоту поверхности дает обработка «от центра к периферии» или при движении к центру заготовки соответственное увеличение скорости вращения шпинделя (постоянство скорости резания).

Вытачивание канавок

Канавки прорезают на цилиндрической, конической и торцевой поверхности детали с помощью канавочных и прорезных резцов за один или несколько проходов (в зависимости от конфигурации и требуемой точности поверхностей). При обработке канавок относительно больших размеров можно использовать комбинацию проходного и канавочного резцов. Для обработки канавок предусмотрены стандартные циклы, их программирование осуществляют обычными методами.

При обработке канавок относительно больших размеров можно использовать комбинацию проходного и канавочного резцов. Для обработки канавок предусмотрены стандартные циклы, их программирование осуществляют обычными методами.

Отрезка изделия или заготовки

производится отрезными резцами, при этом инструмент перемещается в поперечном направлении к центру детали. В зависимости от размера детали применяют различные методы фиксации почти отрезанной или отрезанной детали. Поломку инструмента в конце резания предотвращают использованием поддерживающих люнетов и снижением подачи резца (на 45-55%) при приближении к центру детали на половину радиуса заготовки. Малые детали падают в лоток, ловитель детали или фиксируются в приспособлении револьверной головки.

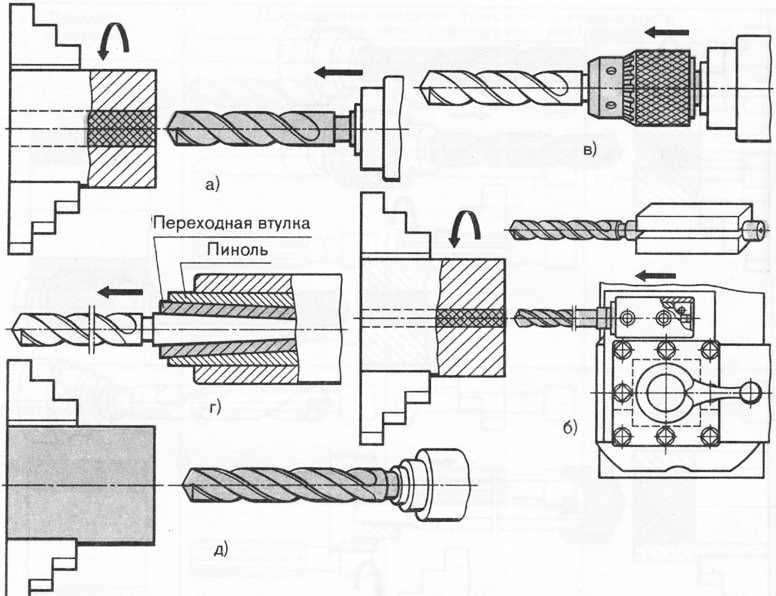

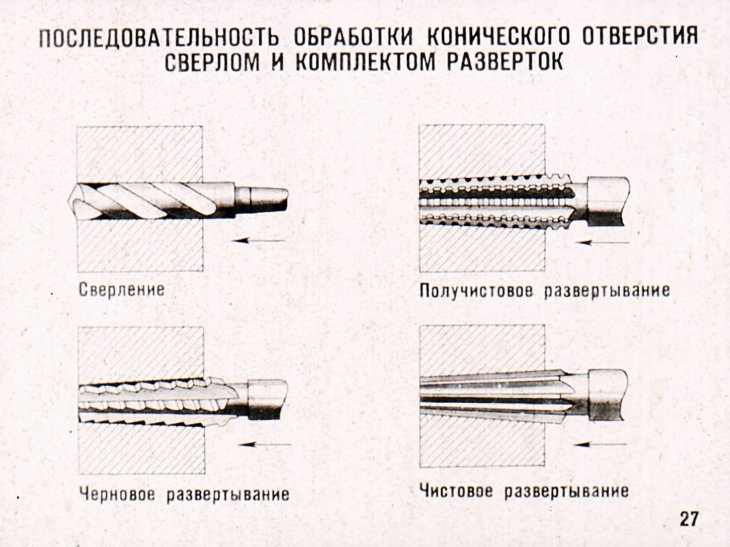

Сверление, зенкерование, развертывание отверстий

Основным способом получения отверстий является сверление. Сверление — это процесс изготовления цилиндрических отверстий посредством металлорежущего инструмента. Сверление, как правило, предшествует таким операциям как растачивание или развертывание. Обработку можно производить как по центру детали (при зажиме ее в трехкулачковом патроне), так и со смещением центра отверстия. Смещение (эксцентриситет) достигается фиксацией заготовки в четырехкулачковом токарном патроне или на планшайбе передней бабки. На токарном обрабатывающем центре возможно использование приводного инструмента и изготовление отверстий как на оси шпинделя, так и со смещением по оси Х. При использовании радиального приводного блока возможна обработка отверстий расположенных вдоль оси Х.

Сверление, как правило, предшествует таким операциям как растачивание или развертывание. Обработку можно производить как по центру детали (при зажиме ее в трехкулачковом патроне), так и со смещением центра отверстия. Смещение (эксцентриситет) достигается фиксацией заготовки в четырехкулачковом токарном патроне или на планшайбе передней бабки. На токарном обрабатывающем центре возможно использование приводного инструмента и изготовление отверстий как на оси шпинделя, так и со смещением по оси Х. При использовании радиального приводного блока возможна обработка отверстий расположенных вдоль оси Х.

В универсальном станке обрабатывающий инструмент: зенкер, сверло, развертка — закрепляется в коническом отверстии задней бабки напрямую или через зажимной патрон. в станках ЧПУ — в позиции резцедержки с использованием специальных резцовых блоков и оправок.

С развитием инструмента для обработки коротких отверстий последовательность процесса сверления и подготовка к нему претерпевают существенные изменения. Современный инструмент позволяет засверливаться в сплошной материал и не нуждается в предварительной зацентровке отверстий. Достигается высокое качество поверхности и, зачастую, отпадает необходимость в последующей чистовой обработке отверстия. Применение современных сверл со сменными пластинами позволяет вести обработку с высокими скоростями и большими объемами образующейся стружки, которая в станках с ЧПУ вымывается из отверстия потоками охлаждающей жидкости, подающейся под определенным давлением по внутренним каналам.

Современный инструмент позволяет засверливаться в сплошной материал и не нуждается в предварительной зацентровке отверстий. Достигается высокое качество поверхности и, зачастую, отпадает необходимость в последующей чистовой обработке отверстия. Применение современных сверл со сменными пластинами позволяет вести обработку с высокими скоростями и большими объемами образующейся стружки, которая в станках с ЧПУ вымывается из отверстия потоками охлаждающей жидкости, подающейся под определенным давлением по внутренним каналам.

Для точности токарной обработки необходима правильная и одинаковая заточка режущих кромок сверла, перпендикулярность торца заготовки оси инструмента, отсутствие заусенцев, неровностей поверхности.

С помощью систем контроля и настройки фирмы Renishaw, программное обеспечение в станках с ЧПУ позволяет задать параметры коррекции на длину и диаметр инструмента и выполнять обнаружение поломки в процессе обработки. Подача инструмента в станке происходит механически. Сверло обеспечивает чистоту поверхности отверстия Ra 6.3…3.2, зенкер — Ra 2.5, развертка — Ra 1.25…0,8.

Сверло обеспечивает чистоту поверхности отверстия Ra 6.3…3.2, зенкер — Ra 2.5, развертка — Ra 1.25…0,8.

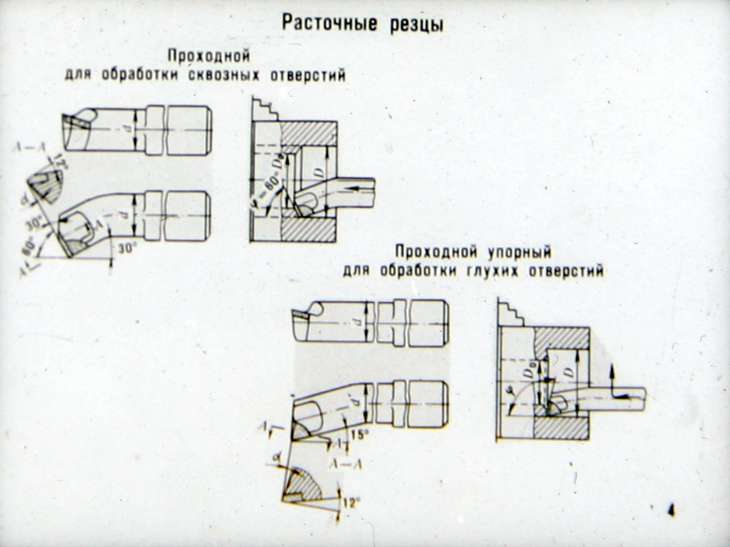

Растачивание отверстий

Получение точных отверстий, ступенчатых отверстий большого диаметра, а также внутренних канавок возможно с помощью операции растачивания. Изделие зажимается в патрон передней бабки, поддерживается люнетом (в случае значительной длины или массы). При этом доступ к торцу, обрабатываемому расточным резцом, остается свободен. Точность расточки на токарном станке с ЧПУ превышает точность сверления, часто обеспечивается технологией обработки, режущим инструментом, опытом токаря, системами уточненной настройки режущего инструмента и техническим состоянием оборудования.

Нарезание внутренней и наружной резьбы

с помощью резцов и инструмента: плашек, метчиков, резьбонарезных головок

Подробно о способах нарезания и видах получаемой резьбы рассказано в статье l.

Специальные возможности токарных станков

С помощью токарных станков с ЧПУ может проводиться обработка шпоночных пазов, отделка поверхностей (полировка, суперфиниширование), доводка (притирка), обкатывание шариками и роликами, накатывание, алмазное выглаживание т.д.

Станки с ЧПУ характеризуются производственной гибкостью, т. е. способностью быстро переналаживаться на обработку различных деталей. Для этого нужно всего лишь заменить управляющую программу и, при необходимости, оснастку и режущий инструмент. А уже проверенная и отработанная программа может быть использована в любой момент и любое число раз. Эти станки обеспечивают более высокую геометрическую точность обработанных деталей, что объясняется уменьшением влияния человеческого фактора, их более высокой статической и динамической жесткостью, а также более высокой точностью позиционирования и повторяемости траектории движения инструмента относительно обрабатываемой заготовки. Станки с ЧПУ обеспечивают более высокую производительность технологических операций за счет применения максимальных скоростей исполнительных органов при выполнении холостых установочных перемещений, а также назначения оптимальных режимов резания.

Станки с ЧПУ обеспечивают более высокую производительность технологических операций за счет применения максимальных скоростей исполнительных органов при выполнении холостых установочных перемещений, а также назначения оптимальных режимов резания.

Металлорежущее оборудование с числовым программным управлением позволяет обрабатывать такие детали, которые невозможно изготовить на обычном универсальном оборудовании. Это детали со сложными пространственными рабочими полостями, которые должны быть изготовлены не только с высокой точностью геометрической формы и размеров, но и с низкой шероховатостью, например штампы, пресс-формы и др.

Ничего не найдено для Wp Content Uploads 2020 07 %25D0%259F%25D0%2597_%25D0%259F%25D0%25A0%25D0%259E%25D0%2593%25D0%25A0%25D0%2590%25D0%259C%25D0%259C%25D0%2590 %25D0%25Bf%25D0%25Be%25D0%25B4%25D0%25B3%25D0%25Be%25D1%2582%25D0%25Be%25D0%25B2%25D0%25Ba%25D0%25B8 %25D0%25A2%25D0%25Be%25D0%25Ba%25D0%25B0%25D1%2580%25D1%258C _2 %25D1%2580%25D0%25B0%25D0%25B7%25D1%2580%25D1%258F%25D0%25B4 Pdf

Ничего не найдено для Wp Content Uploads 2020 07 %25D0%259F%25D0%2597_%25D0%259F%25D0%25A0%25D0%259E%25D0%2593%25D0%25A0%25D0%2590%25D0%259C%25D0%259C%25D0%2590 %25D0%25Bf%25D0%25Be%25D0%25B4%25D0%25B3%25D0%25Be%25D1%2582%25D0%25Be%25D0%25B2%25D0%25Ba%25D0%25B8 %25D0%25A2%25D0%25Be%25D0%25Ba%25D0%25B0%25D1%2580%25D1%258C _2 %25D1%2580%25D0%25B0%25D0%25B7%25D1%2580%25D1%258F%25D0%25B4 Pdf

Новости

Часы историческо памяти «Нюрнбергский процесс – Суд народов».

Подробнее

Цикл встреч с представителями банка «Центр-Инвест»

Подробнее

Демонстрационный экзамен по компетенции «Работы на токарных универсальных станках»

Подробнее

МЕЖДУНАРОДНЫЙ ДЕНЬ ТОЛЕРАНТНОСТИ

Подробнее

«РОССИЯ – СТРАНА СО ЗНАКОМ КАЧЕСТВА»

Подробнее

Демонстрационный экзамен для студентов ГБПОУ РО «Каргинский аграрно-технологический техникум» им. В.Е. Теплухина»

Подробнее

Cоревнования по шахматам и дартсу в рамках Спартакиады среди студентов СПО и ВО 2022 — 2023 учебного года

Подробнее

Конкурс чтецов «Россия, у нас ты одна» среди студентов 1-х курсов

Подробнее

Календарь мероприятий

Образовательные программы

15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)подробнее

13.01.10 Электромонтер по ремонту и обслуживанию электрооборудования (по отраслям)подробнее

08.01.09 Слесарь по строительно-монтажным работамподробнее

15.02.08 Технология машиностроенияподробнее

Фотогалерея

Достижения

Педагоги

Студенты

Полезные ссылки

Документ подписан электронной цифровой подписью

Владелец электронной подписи:

Смольянинова Наталья Викторовна

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ РОСТОВСКОЙ ОБЛАСТИ «ВОЛГОДОНСКИЙ ТЕХНИКУМ МЕТАЛЛООБРАБОТКИ И МАШИНОСТРОЕНИЯ»

Волгодонск, Ростовская область

СНИЛС 02967175084

ИНН 614300950500

Срок действия сертификата:

9 февраля 2021 г. 10:41:56

10:41:56

9 мая 2022 г. 10:41:56

Организация, выдавшая ЭЦП: Федеральное казначейство:

Большой Златоустинский переулок, д. 6, строение 1v

ОГРН 1047797019830

ИНН 007710568760

г. Москва

[email protected]

Открытый ключ:

04 40 e7 17 e4 0b f4 1d b3 7b 0d f1 34 6d ac 74 ef f2 c5 ba 4b 5a 70 6c 10 8a 50

e6 38 a1 60 49 44 13 8b 2c 33 b3 0c 44 a8 91 18 89 53 d6 58 4e 54 eb 27 ba a2 a7

e9 95 65 70 f2 84 a8 45 8f d6 46 bc

10 токарных операций, которые необходимо знать — специалисты Swiss-Turning

На токарных станках изготавливаются сложные детали для медицинских, военных, электронных, автомобильных и аэрокосмических приложений. Читайте дальше, чтобы узнать 10 основных операций обработки, выполняемых на токарном станке.

Токарный станок способен выполнять множество операций механической обработки для изготовления деталей с желаемыми характеристиками. Токарная обработка – это популярное название обработки на токарном станке. Тем не менее, токарная обработка — это всего лишь один из видов токарной обработки.

Токарная обработка – это популярное название обработки на токарном станке. Тем не менее, токарная обработка — это всего лишь один из видов токарной обработки.

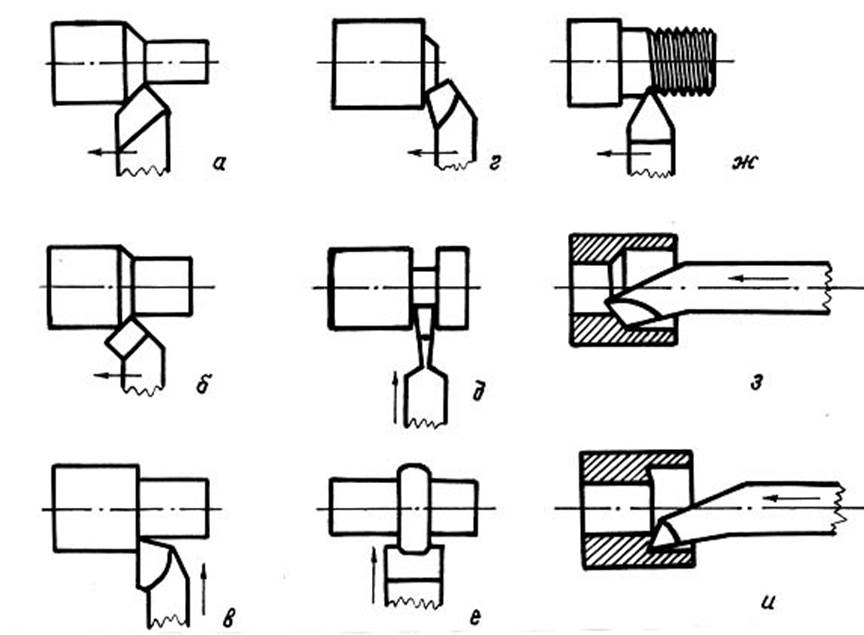

Изменение концов инструмента и кинематическая связь между инструментом и заготовкой приводят к различным операциям на токарном станке. Наиболее распространенными токарными операциями являются токарная обработка, торцевание, нарезание канавок, отрезка, нарезание резьбы, сверление, расточка, накатка и нарезание резьбы.

Токарная обработка является наиболее распространенной операцией токарной обработки. В процессе токарной обработки режущий инструмент удаляет материал с внешнего диаметра вращающейся заготовки. Основной целью токарной обработки является уменьшение диаметра заготовки до желаемого размера. Существует два вида токарной обработки: черновая и чистовая.

Операция черновой токарной обработки направлена на обработку детали до заданной толщины путем удаления максимального количества материала в кратчайшие сроки без учета точности и чистоты поверхности. Чистовая токарная обработка обеспечивает гладкую поверхность и получение заготовки с окончательными точными размерами.

Чистовая токарная обработка обеспечивает гладкую поверхность и получение заготовки с окончательными точными размерами.

Различные сечения точеных деталей могут иметь разные наружные размеры. Переход между поверхностями с двумя разными диаметрами может иметь несколько топологических признаков, а именно ступеньку, конусность, фаску и контур. Для создания этих элементов может потребоваться несколько проходов при малой радиальной глубине резания.

Ступенчатая токарная обработка

Ступенчатая токарная обработка создает две поверхности с резким изменением диаметра между ними. Последняя особенность напоминает ступеньку.

Коническое точение

Коническое точение создает наклонный переход между двумя поверхностями с разными диаметрами из-за углового движения между заготовкой и режущим инструментом.

Токарная обработка фаски

Подобно ступенчатой токарной обработке, токарная обработка фаски создает угловой переход в остальном квадратной кромки между двумя поверхностями с разными диаметрами токарной обработки.

Точение по контуру

При точении по контуру режущий инструмент в осевом направлении следует траектории с заданной геометрией. Для создания желаемых контуров на заготовке необходимо несколько проходов контурного инструмента. Однако инструменты формы могут создавать ту же форму контура за один проход.

Во время обработки длина заготовок немного больше, чем должна быть конечная деталь. Торцевание — это операция обработки торца заготовки, перпендикулярного оси вращения. Во время торцевания инструмент перемещается по радиусу заготовки, чтобы получить нужную длину детали и гладкую поверхность торца за счет удаления тонкого слоя материала.

Нарезание канавок — это токарная операция, при которой на заготовке создается узкий разрез, «канавка». Размер реза зависит от ширины режущего инструмента. Для обработки более широких канавок необходимо несколько проходов инструмента. Существует два типа операций по нарезке канавок: наружная и торцевая. При обработке наружных канавок инструмент перемещается радиально в сторону заготовки и удаляет материал вдоль направления резания. При нарезании торцевых канавок инструмент обрабатывает канавку на лицевой стороне заготовки.

При обработке наружных канавок инструмент перемещается радиально в сторону заготовки и удаляет материал вдоль направления резания. При нарезании торцевых канавок инструмент обрабатывает канавку на лицевой стороне заготовки.

Отрезка — это операция механической обработки, которая приводит к отрезанию детали в конце цикла обработки. В этом процессе используется инструмент определенной формы, который входит в заготовку перпендикулярно оси вращения и выполняет поступательный рез во время вращения заготовки. После того, как край режущего инструмента достигает центра заготовки, заготовка падает. Улавливатель деталей часто используется для захвата снятой детали.

Нарезание резьбы — это токарная операция, при которой инструмент перемещается вдоль боковой поверхности заготовки, нарезая резьбу на наружной поверхности. Резьба представляет собой равномерную винтовую канавку заданной длины и шага. Более глубокие резьбы требуют нескольких проходов инструмента.

Операция накатки создает зазубренные узоры на поверхности детали. Накатка увеличивает трение захвата и внешний вид обрабатываемой детали. В этом процессе обработки используется уникальный инструмент, состоящий из одного или нескольких цилиндрических колес (накаток), которые могут вращаться внутри держателей инструмента. Накатка содержит зубья, которые прокатываются по поверхности заготовки, образуя зазубренные узоры. Наиболее распространенная накатка пясти представляет собой ромбовидный узор.

Накатка увеличивает трение захвата и внешний вид обрабатываемой детали. В этом процессе обработки используется уникальный инструмент, состоящий из одного или нескольких цилиндрических колес (накаток), которые могут вращаться внутри держателей инструмента. Накатка содержит зубья, которые прокатываются по поверхности заготовки, образуя зазубренные узоры. Наиболее распространенная накатка пясти представляет собой ромбовидный узор.

Операция сверления удаляет материал изнутри заготовки. В результате сверления получается отверстие диаметром, равным размеру используемого сверла. Сверла обычно располагаются либо на задней бабке, либо на держателе инструмента токарного станка.

Развёртывание — это размерная операция, которая увеличивает отверстие в заготовке. При развертывании развертка входит в заготовку в осевом направлении через конец и расширяет существующее отверстие до диаметра инструмента. Расширение удаляет минимальное количество материала и часто выполняется после сверления, чтобы получить как более точный диаметр, так и более гладкую внутреннюю поверхность.

При растачивании инструмент входит в заготовку в осевом направлении и удаляет материал вдоль внутренней поверхности, чтобы либо создать другую форму, либо увеличить существующее отверстие.

Нарезание резьбы — это процесс, при котором инструмент для нарезания резьбы входит в заготовку в осевом направлении и нарезает резьбу в существующем отверстии. Отверстие соответствует соответствующему размеру биты, которая может вместить нужный инструмент для нарезания резьбы. Нарезание резьбы также используется для нарезания резьбы на гайках.

Токарные станки могут обрабатывать детали сложной формы. Конечные элементы детали получаются за счет использования различных инструментов и изменения кинематической связи между фрезой и заготовкой. В этой статье мы объяснили десять различных операций токарного станка.

Компания Turntech Precision поставляет детали высочайшего качества, изготовленные на токарных станках швейцарского типа с использованием операций токарной обработки, торцевания, нарезания канавок, нарезания резьбы, накатки, растачивания и нарезания резьбы.

Мы тесно сотрудничаем с нашими клиентами, чтобы предоставить им наилучшее решение их инженерных проблем в различных отраслях промышленности. Свяжитесь с нами сегодня с вашими запросами.

Что такое токарный станок? Основные части, операции и работа

В этой статье мы изучим, что такое токарный станок — основные части, операции и работу. Почти в каждой отрасли производства используются токарные станки. Он используется для выполнения различных операций, чтобы придать заданию желаемую форму и размер. Если студент-инженер думает о работе в какой-либо производственной отрасли, то он или она должны хорошо разбираться в токарном станке. В этом посте мы обсудим токарный станок, его основные части, принцип работы, операции, преимущества и недостатки со схемой и видеоуроком.

Содержание

Что такое токарный станок?

Токарный станок — это станок, который используется для вращения заготовки для выполнения различных операций, таких как токарная обработка, торцовка, накатка, канавка и т. д., с помощью инструментов, которые применяются к заготовке. Токарные станки бывают разных типов в зависимости от вида выполняемой работы. Сюда входят – скоростной токарный станок, моторный токарный станок, станок для инструментального цеха, токарный станок специального назначения, токарный станок с ЧПУ и т. д.

д., с помощью инструментов, которые применяются к заготовке. Токарные станки бывают разных типов в зависимости от вида выполняемой работы. Сюда входят – скоростной токарный станок, моторный токарный станок, станок для инструментального цеха, токарный станок специального назначения, токарный станок с ЧПУ и т. д.

Принцип работы токарного станка

Токарный станок предназначен для удаления металла с детали, чтобы придать ей желаемую форму и размер. В токарном станке заготовка вращается против инструмента. Инструмент используется для удаления материала с заготовки. Направление движения инструмента называется подачей.

Основные части токарного станка

Различные основные части токарного станка:

1. Передняя бабка

Присутствует на левой стороне станка. Он содержит зубчатую передачу, главный шпиндель, патрон, рычаги управления скоростью передачи и контроллеры подачи. Он совмещен с задней бабкой. Головка изготовлена из чугуна.

Головка изготовлена из чугуна.

(i) Патрон

Это часть токарного станка, которая используется для удержания заготовки. Он крепится к главному шпинделю передней бабки. Он вращается вместе со шпинделем, а также вращает заготовку. В токарном станке мы обычно используем трехкулачковую или четырехкулачковую проверку. Три кулачка трехкулачкового патрона перемещаются одновременно, а кулачки четырехкулачкового патрона перемещаются независимо друг от друга.

(ii) Главный шпиндель

Эта часть токарного станка используется для удержания цилиндрической заготовки. Представляет собой полый вал, на котором крепится патрон.

(iii) Переключатель подачи

Используется для выбора направления подачи, т.е. хотим ли мы перемещать инструмент слева направо или справа налево. Селектор подачи присутствует на передней бабке.

2. Задняя бабка

Находится с правой стороны станка. Он используется для поддержки заготовки. Он поддерживает заготовку с одного конца, то есть с правого конца.

3. Станина

Является основной частью станка. Все части токарного станка крепятся к станине болтами. В его состав входят передняя бабка, задняя бабка, направляющие каретки и другие детали. Он изготовлен из чугуна.

Направляющие

Направляющие присутствуют на станине. Как видно из названия, он используется для направления задней бабки и каретки. Задняя бабка и каретка скользят по направляющим. Это перевернутая буква V.

Читайте также:

- 6 типов отверток – это должен знать каждый

- Различные типы головок винтов – которые вы должны знать

- Что такое порошковая металлургия – современный производственный процесс

- Что такое станок с ЧПУ — основные части, работа, блок-схема

- Что такое фрезерный станок — работа, детали и типы.

- Как работает лазерная обработка?

- Солнечная электростанция – основные компоненты, работа, преимущества и недостатки

- Как работает геотермальная электростанция – объяснение?

- Атомная электростанция – принцип работы, преимущества и недостатки со схемой

90827 4. Каретка

Каретка находится между передней и задней бабками. Он несет фартук, седло, составной упор, поперечный суппорт и инструментальный пост.

(i) Стойка для инструмента: Используется для удержания инструмента. Имеет Т-образный паз для удержания инструмента. Инструментальная стойка крепится болтами к каретке.

Имеет Т-образный паз для удержания инструмента. Инструментальная стойка крепится болтами к каретке.

(ii) Составной упор: Используется для установки инструмента под нужным углом для точения конуса и других операций.

(iii) Поперечные салазки: Поперечные салазки используются для перемещения инструмента перпендикулярно оси токарного станка.

(iv) Седло: Верхняя часть каретки называется седлом. Поперечный салазок установлен на седле.

(v) Фартук: Передняя часть каретки называется фартуком. В нем собраны все механизмы перемещения и управления каретки.

5. Ходовой винт

Ходовой винт используется для автоматического перемещения каретки во время нарезания резьбы.

6. Подающий стержень

Используется для перемещения каретки слева направо и наоборот.

7. Поддон для стружки

Поддон для стружки используется для сбора стружки, образующейся во время работы токарного станка. Он присутствует в нижней части токарного станка.

Он присутствует в нижней части токарного станка.

8. Маховик

Это маховик, который приводится в действие вручную для перемещения поперечных салазок, каретки, задней бабки и других частей, имеющих маховик.

Для лучшего понимания основных частей токарного станка посмотрите видео ниже:

Типы токарных станков

Токарные станки обычно делятся на три типа.

1. Токарный станок с двигателем

2. Токарно-револьверный станок

3. Токарный станок специального назначения

Чтобы узнать больше о типах токарных станков, перейдите по ссылке, указанной ниже:

Типы токарных станков – мать всех станков

Операции на токарном станке

Различные операции, которые мы выполняем на токарном станке:

1.

Торцевание

Торцевание

Это первая операция, выполняемая с заготовкой. Это операция механической обработки, которая выполняется для получения плоских поверхностей на концах заготовки. Эта операция выполняется подачей инструмента перпендикулярно оси вращения патрона.

2. Токарная обработка

При токарной обработке лишний материал удаляется с поверхности заготовки для получения цилиндрической поверхности желаемой формы и размера. При точении подача перемещается вдоль оси вращения патрона. Он уменьшает диаметр цилиндрической заготовки.

Читайте также:

3. Растачивание

Процесс удаления материала из отверстия заготовки называется расточкой. Отверстия растачивают с помощью одноточечного режущего инструмента.

4.

Сверление

Сверление

Процесс проделывания отверстий в заготовке с помощью сверл. Сверло удерживается в задней бабке, и операция сверления выполняется путем продвижения сверла в заготовке путем вращения ручки задней бабки.

5. Расширение

Процесс увеличения отверстий до точных размеров называется развертыванием. Расширение всегда выполняется после операции сверления. Это похоже на процесс бурения. Развертка удерживается в задней бабке для выполнения операции развертывания.

6. Зенковка

Процесс растачивания отверстия более чем на один диаметр по одной и той же оси называется зенковкой. Эту операцию выполняют буровым инструментом.

7. Накатка

Процесс создания углублений (углублений или острых углублений) на границе заготовки. Операция накатки выполняется для обеспечения лучшего сцепления с работой. Выполняется накатным инструментом. Инструмент для накатки прижимается к работе, чтобы выполнить операцию накатки.

Читайте также:

8. Снятие фаски

Снятие фаски – это процесс снятия фаски с крайних концов заготовки. Это делается для того, чтобы убрать заусенцы, защитить торец заготовки от повреждения и улучшить внешний вид.

9. Отрезка

Процесс резки заготовки после того, как ей придана требуемая форма и размер.

10. Нарезание канавок

Процесс создания узкой канавки на заготовке называется нарезанием канавок. Он также известен как проточка или сужение

11. Формовка

Это процесс, при котором на заготовке формируется выпуклая, вогнутая или любая неровная поверхность с помощью формовочного инструмента. Формовочный инструмент, имеющий необходимую форму, используется для выполнения операции формования.

12. Токарная обработка конуса

Это процесс, при котором заготовке придается коническая форма. При конусном точении подача устанавливается под углом к заготовке.

13. Нарезание резьбы

Процесс нарезания резьбы на цилиндрической детали называется нарезанием резьбы. Это делается в конце отверстия, у ступенчатого выступа цилиндрической поверхности и в конце резьбового участка в блоте.

14. Эксцентриковая токарная обработка

Это токарная операция, при которой токарная обработка выполняется по другой оси за одну настройку задания. Этот метод токарной обработки обычно используется для изготовления коленчатых и распределительных валов.

Работа токарного станка

Для работы токарного станка необходимо посмотреть видео ниже. Это долго, но очень полезно.