Ventprom com: Производство промышленных вентиляторов и вентиляционных установок

Содержание

Репортаж с Артёмовского машиностроительного завода «Вентпром»

Вам доводилось бывать в уральском городе Артёмовский? Не удивимся, если нет. Его даже правильнее назвать городком: тридцать тысяч жителей, советская застройка, речка Бобровка. В прошлом веке тут добывали антрацит, но вот уже 50 лет, как месторождение законсервировано. Во время войны в г. Артёмовский из города Скопина Рязанской области эвакуировали машзавод, и вот тогда-то и началась история, которая нас так заинтересовала. Созданное тогда производство не только живёт и здравствует по сей день, оно являет собой этакий город в городе.

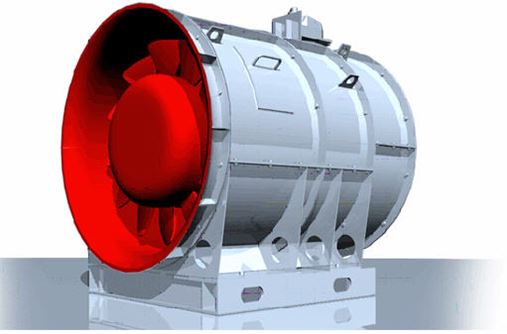

Впрочем, не исключаем, что наши читатели здесь всё же бывали — Артёмовский машиностроительный завод «Вентпром» любит принимать гостей. На самом деле, есть, что показывать. Спортивные площадки и комплексы. Новые концертный и конференц-залы. Выставка работ с конкурса профмастерства. Даже небольшой музей — всё-таки заводу в этом году исполняется 80 лет. И это бонусом к цехам, где производят промышленные вентиляторы. Какие именно? Представьте себе, какие угодно.

Какие именно? Представьте себе, какие угодно.

Сергей Мурашов, коммерческий директор АО «АМЗ «ВЕНТПРОМ»

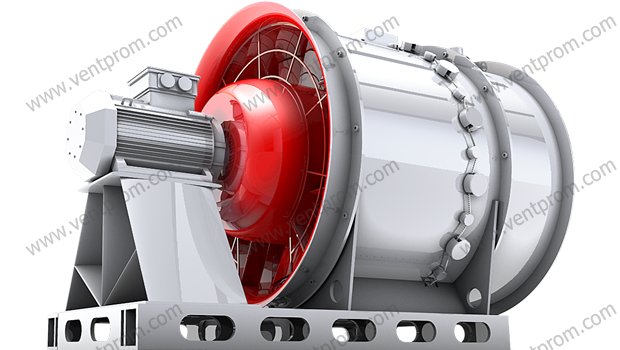

«Пожалуй, можно говорить, что сегодня мы создаёт вентиляторы всех типов, представленных на рынке. Максимальный размер рабочего колеса, с которым мы сейчас работаем, — это 5 метров.

Посмотрите, я сейчас в одно предложение уложил 17 лет нашей работы. Диаметр рабочего колеса — это в нашей отрасли маркер технической готовности. Тот факт, что мы работаем с диаметром 5 м, говорит о том, что мы освоили параметрический ряд: 1.1, 1.2, 1.3 м и так далее, дойдя до 5 м.

Это очень непростой путь, ведь с каждым типоразмером мы должны пройти опытно-промышленные испытания. Вентиляторы всегда работают на ответственных участках, закупка у нового поставщика — это риск для заказчика, а рынок этот очень конкурентен.

Но диаметр рабочего колеса — это только одна из характеристик: в одном диаметре можно сделать десять разных вентиляторов, варьируя профиль лопаток, втулочное отношение и иные параметры, чтобы добиться наилучших показателей для конкретного проекта.

Двух одинаковых проектов нет, и любой вентилятор начинается с детального расчёта специалистов нашего конструкторского бюро», — рассказывает коммерческий директор завода Сергей Мурашов.

И вот так, постепенно, производитель освоил параметрический ряд АВМ, АВР, вентиляторов встречного вращения, оборудования с поворотной лопаткой на ходу, центробежных вентиляторов, где-то даже потеснив крупных игроков, бывших некогда фаворитами рынка.

Предприятия добывающей промышленности, как объясняет Сергей Владимирович, — это ключевые заказчики АО «АМЗ «Вентпром», а их в России и странах СНГ, как известно, предостаточно. Новые шахты у нас, пожалуй, запускают не так часто, но работы всё равно с избытком. Во-первых, в уже существующих шахтах идёт проходка — всё быстрее и быстрее, а без системы вентиляции выработка функционировать не может.

А во-вторых, вырабатывают свой срок службы решения, установленные в советский период. В целом регламентированный срок службы вентиляторов — порядка 30 лет, но на деле они работают и дольше. Так, недавно «Вентпром» поставил новое оборудование в шахту «Чертинская», заменив свой же вентилятор, который проработал 48 лет.

Так, недавно «Вентпром» поставил новое оборудование в шахту «Чертинская», заменив свой же вентилятор, который проработал 48 лет.

«Сегодня в России очень много объектов, где необходимо заменить вентиляторы, обновить советские. Часто заказчик просит поставить оборудование на штатные места, не ломая строительного задания. А вы представляете, как изменились требования к этому оборудованию за 50 лет?

В СССР электроэнергию никто не считал, а сегодня энергоэффективность — это один из ключевых критериев при выборе оборудования. И мы тщательно продумываем конструкцию, выбираем наиболее эффективный вариант. Выходим на КПД, близкий к 90%, — и это в габаритах старой установки, чтобы вписать её в уже существующую конструкцию шахты», — рассказывает Сергей Мурашов.

Работа с металлом

У АМЗ «Вентпром» богатое наследство, что отчасти и открывает перед заводом такие возможности. В первые годы своего существования предприятие выпускало боеприпасы, поскольку время было военное, но с 1950 года основной специализацией завода стало вентиляторостроение. И уже в советский период артёмовские вентиляторы работали на объектах добычи, а также в метрополитенах.

И уже в советский период артёмовские вентиляторы работали на объектах добычи, а также в метрополитенах.

Но сегодня руководство завода говорит, что если бы в начале 2000-х, когда сюда пришла новая команда, предприятие просто поехало по накатанным рельсам, то запала хватило бы на несколько лет — не больше. Нужно было новое оборудование и новая продуктовая линейка. И тогда стартовала большая программа модернизации — поэтапного преобразования предприятия. Её результаты мы наблюдаем, попав на промплощадку.

Олег Шабанов, директор по производству АО «АМЗ «ВЕНТПРОМ»

«Мы последовательно обновляли парк, закупали новые единицы оборудования. Начали с улучшения качества заготовок — и у нас появилась европейская установка плазменной резки. Сначала приобрели одну единицу, потом вторую, третью. Пошли дальше: хорошим заготовкам — качественная механическая обработка, и мы обновили станочный парк, установили машины с ЧПУ. Дальше — сварка, и сегодня мы работаем только с полуавтоматами, ряд работ выполняют сварочные роботы.

После этого приобрели дробеструйную установку, покрасочную камеру. А параллельно работали ещё и с освещением, вентиляцией, промышленными полами. Чтобы создавать продукцию мирового уровня, необходимо современное оборудование и высокая культура производства», — отмечает этапы преобразований директор по производству завода Олег Шабанов, провожая нас по цехам.

Процесс технического оснащения продолжается. В частности, мы видим, как готовят фундамент под новый вальцегибочный центр — он займёт место уже отработавшего свой срок оборудования. Также до конца года предприятие планирует поставить и запустить в эксплуатацию новый фрезерно-обрабатывающий центр и ещё один сварочный робот.

Как мы уже говорили, каждая единица продукции уникальна, следовательно, производство не конвейерное. При этом работы идут непрерывно, и будущий вентилятор (а точнее, вентиляторы, ведь в производстве одновременно несколько изделий) мы наблюдаем в виде комплектующих, с которыми работают токари, сварщики, фрезеровщики и другие специалисты. Олег Викторович демонстрирует нам ключевые единицы оборудования — начинаем мы с одного из упоминавшихся ранее станков плазменной резки.

Олег Викторович демонстрирует нам ключевые единицы оборудования — начинаем мы с одного из упоминавшихся ранее станков плазменной резки.

«Станки плазменной резки мы используем немецкие, например, Messer хорошо себя зарекомендовал на этом рынке. Один из агрегатов выполняет прямой рез, а второй может ещё и фаски снимать. Вообще, плазменная резка — это, конечно, вещь: качество реза отличное, точность высокая.

А скорость как повышается: без этих станков нам пришлось бы деталь сначала разметить, потом вырезать, потом зачистить. Здесь же результат, считай, моментальный, да при том собираются детали без зазоров. Плазмой мы режем металл толщиной до 25 мм», — показывает Олег Шабанов.

Поскольку вентиляторостроение — это целиком и полностью работа с металлом, в цехах мы видим большое количество разного рода металлобрабатывающего оборудования: гильотины, фрезерные, токарные, ленточнопильные станки… Директор по производству «Вентпром» обращает наше внимание на сварочные полуавтоматы — рабочие места разделяют специальные защитные шторки и ширмы. Отдельно нам «представляют» сварочного робота Kawasaki — этот опыт в компании считают очень удачным, и руководство уже присматривается ко второй единице оборудования, чтобы работать и с деталями большего габарита.

Отдельно нам «представляют» сварочного робота Kawasaki — этот опыт в компании считают очень удачным, и руководство уже присматривается ко второй единице оборудования, чтобы работать и с деталями большего габарита.

«С роботом постепенно знакомились. Сначала простые детали с его помощью варили, а сейчас номенклатура уже очень большая. Знаете, этот робот нас заставил на некоторые процессы взглянуть по-другому, он как бы поднял планку. Скажем, сварщик может заварить детали, даже если зазор между ними миллиметра три. А с роботом-то не договоришься: он требует сходимость не более миллиметра. И сегодня мы на производстве требования ужесточили, что качеству итоговой продукции только на пользу», — комментирует Олег Шабанов.

Очень эффектно выглядят обрабатывающие центры — особенно в работе: словно бы станок скрестили с компьютером. Сегодня на заводе два таких центра: итальянский фрезерный обрабатывающий центр в ходу уже несколько лет, корейский карусельный центр более новый. Мы наблюдаем процесс обработки втулки рабочего колеса диаметром 2,2 м. За несколько минут оператор (а по сути, само оборудование) обработал поверхности, просверлил отверстия, выполнил резьбу, сделал градуировку — на выходе мы видим полностью готовую деталь.

Мы наблюдаем процесс обработки втулки рабочего колеса диаметром 2,2 м. За несколько минут оператор (а по сути, само оборудование) обработал поверхности, просверлил отверстия, выполнил резьбу, сделал градуировку — на выходе мы видим полностью готовую деталь.

«Если деталь простая, скажем, обычный фланец, то оператор справится самостоятельно. Если же задача более сложная, то программистам главного технолога необходимо предварительно написать программу и подобрать инструмент. Но это только при первом выполнении операции — дальше информация сохраняется в памяти оборудования», — рассказывает наш провожатый.

Комплектующие для самой нагруженной и ответственной части вентилятора — ротора — производитель приобретает в Европе. Поставлять комплектующие из-за рубежа оказывается для завода выгоднее. Плюс, объясняют специалисты, производитель не может позволить себе рисковать, а работа с проверенными иностранными компаниями — это гарантия поставки качественного товара в срок.

Новая красота

Перемещаясь по цеху, мы отмечаем узнаваемые детали будущих вентиляторов, например, застаём процесс сварки корпуса. Внутри детали свободно размещается сварщик, и мы отмечаем габариты будущего изделия.

Олег Викторович только улыбается: «Это вентилятор маленький, с диаметром рабочего колеса 2,2 м. А большой — пойдёмте, покажу». За разговорами мы проходим в новый цех завода — его запустили в прошлом году. Здесь работает ещё один сборочно-сварочный участок, в новом помещении появилась возможность создать дополнительные рабочие места.

В цехе сразу чувствуется простор: если на прежних промплощадках высота потолков составляла 8,2 м, то здесь уже 11 м. И диффузор будущей вентиляторной установки АВМ 50 здесь смотрится очень гармонично — оборудование готовят для объекта «Донской ГОК» компании АО ТНК «Казхром». И диффузор этот действительно просто огромный.

«Смотришь на элементы этого диффузора, и сразу понятно, зачем мы новый цех запускали», — говорит Олег Викторович.

Вентилятор с пятиметровым диаметром рабочего колеса некоторое время назад был для производителя своеобразным Эверестом. Именно такие вентиляторы руководство завода видело целью инвестпрограммы, созданной около 12 лет назад. И старые помещения просто не были рассчитаны на подобные габариты: в прежние годы монтаж таких установок шёл на улице, а, сами понимаете, работать с железом на свежем воздухе в условиях уральской зимы — удовольствие сомнительное.

«Очень быстро мы цех построили: весной прошлого года только территорию расчищали, а теперь — сами видите, уже функционирующая промплощадка. Мы очень тщательно выбирали подрядчиков, контролировали процесс. Для нас действительно важно было запуститься как можно быстрее, но при этом создать современное удобное, комфортное и безопасное производственное помещение.

Поскольку в цехе идут сварочные работы, много внимания уделили качеству вентиляции.Чтобы тёплый воздух не уходил из помещения, установили тепловую завесу: смотрите, погрузчик выезжает, а она автоматически включается.

Поскольку мы сразу ориентировались на работу с крупными деталями, изначально запланировали установку крана, заказали его у местного производителя. В общем, старались всё предусмотреть», — провожает нас по новому цеху Олег Шабанов.

Поехали!

Выйдя из цеха, мы застаём процесс отгрузки уже готового вентилятора — такого же огромного — пятиметрового. Оборудование оправится в Мурманскую область, на объект АО «Апатит». Наши провожатые отмечают, что доставку компания практически всегда осуществляет именно автотранспортом — это позволяет привезти вентилятор в сборе или хотя бы разобранный по узлам. Такой подход минимизирует ошибки сборки на месте.

«Мы первые, кто заинтересован в том, чтобы наши вентиляторы служили как можно дольше, работали с максимальной эффективностью. Мы даём пятилетнюю гарантию на механическую и электрическую части своего оборудования, хотя мы уже говорили, что эксплуатируются установки значительно дольше. Мы можем взять на себя и повышенные гарантийные обязательства, но при условии, что сервисное обслуживание осуществляют наши специалисты.

Просто мы отлично знаем, что такое человеческий фактор — далеко не все владельцы установок выполняют необходимые мероприятия по обслуживанию. У нас есть история, когда мы вскрыли подшипниковый узел вентиляторной установки, а там масло превратилось в камень. Она, кстати, продолжала работать, но, сами понимаете, это повышенный риск для оборудования.

Сегодня у нас созданы свои бригады, есть сервисные машины — можем выехать в любую точку, в любой регион. И есть обязательное требование: запуск установки происходит только в присутствии нашего шеф-инженера, после чего в течение 72 часов он контролирует работу системы», — рассказывает Сергей Мурашов.

Что дальше?

Павел Вяткин, генеральный директор

АО «АМЗ «ВЕНТПРОМ»

Итак, новый цех запущен, вентиляторы с диаметром рабочего колеса 5 м в работе. Что дальше? Цели достигнуты? «Останавливаться на достигнутом мы точно не планируем — работы ещё много. Если уж на то пошло, самый большой вентилятор в мире 15-метровый, так что есть, к чему стремиться», — с улыбкой говорит генеральный директор завода Павел Вяткин, с которым мы встречаемся в финале нашей экскурсии.

Увеличение габаритов — это только одно из возможных направлений работы вентиляторостроительного завода и, собственно, не самоцель. Упомянутое оборудование с диаметром рабочего колеса 15 м востребовано в количестве нескольких единиц в мире. Да и 5-метровые решения приобретают далеко не все добытчики: на заводе отмечают, что они особенно востребованы в глубоких выработках, где важно подавать в шахту большие объёмы воздуха. Так что подобное оборудование — товар штучный и продукция скорее имиджевая, демонстрирующая технические возможности завода.

«На самом деле, мы в принципе не хотим останавливаться на «железе». Сейчас у нас есть желание и возможности применить научный подход к производству. Мы уже сотрудничаем с Сибирским отделением РАН, изучаем аэродинамику вентиляторов и установок и рассматриваем пути совершенствования в этом направлении. То есть в планах у нас перейти с уровня производителя вентиляторов на уровень эксперта по вентиляции в целом», — подчёркивает Павел Владимирович.

В числе перспективных направлений директор завода называет и развитие сервиса: в современных условиях этот аспект приобретает всё больше значение. Сегодня заказчику всё чаще нужен не просто вентилятор — нужен комплекс, готовое эффективное решение, лучше всего «под ключ».

«Вентпром» готов не только к поставке вентиляторов, но и к полному техническому сопровождению в процессе эксплуатации оборудования, в форме периодического технического обслуживания или в постоянном режиме.

Есть и опыт комплексного подхода: производитель успешно поставил три вентиляторные установки АВМ-36 в Кировский филиал компании АО «Апатит» (группа компаний ФОСАГРО). «Вентпром» выполнил проектно-изыскательные работы, поставил оборудования и осуществит комплекс работ строительно-монтажных. В компании уверены, что за такими комплексными проектами будущее.

«Пока мы работаем, в основном, на рынке стран СНГ, но в перспективе стремимся к присутствию на всех континентах. И мы уже движемся к этому — осуществляем вторую поставку оборудования для шахты во Вьетнаме.

Планов у нас много, есть к чему стремиться, и это радует, — уверен Павел Вяткин.

ventprom.com

[email protected]

Телефон +7 (34363) 58-100

623780, Свердловская область, г. Артёмовский, ул. Садовая, д. 12

На правах рекламы

Артемовский машиностроительный завод

- Главная страница

- Статьи

- Словарь

Ищу спонсора

Для того, чтобы сайт работал, требуются деньги. Ищу спонсора, которому не безразличен сайт о заводах в РФ. Прошу писать на [email protected] или присылайте на яндекс деньги 410011888143003

Подробнее…

Предыдущая | Следующая

| изменить |

Контакты Артемовский машиностроительный завод

Адрес:

Открытое акционерное общество «Артемовский машиностроительный завод «Вентпром» (ОАО «АМЗ «Вентпром»)

623785, Свердловская область, г. Артемовский, ул. Садовая, д. 12

Артемовский, ул. Садовая, д. 12

Юридический адрес:

640027, Курганская область, г. Курган, ул. Химмашевская, дом 6а, корпус литер А2, офис 14.

Реквизиты:

ИНН 6602010624 КПП 660232001

Расчетный счет №40702810332010250636 в ОАО Банк «Северная Казна»

БИК 046551854, корр/счет 30101810100000000854

Телефон: (34363) 58-100

Факс: (34363) 58-158, 58-258

E-mail: [email protected]

Представительство в г. Новокузнецк

Исмагилов Ильнар Наильевич

Мобильный: +7 (913) 136-37-75

E-mail: [email protected]

Аппарат управления

| Должность | Ф.И.О. | Телефон |

|---|---|---|

| Генеральный директор | Обухов Алексей Юрьевич | (34363) 58-101 |

| 1-й Заместитель генерального директора | Кугаевский Александр Дмитриевич | (34363) 58-118 |

| Заместитель генерального директора | Горшков Олег Владимирович | (34363) 58-104 |

| Главный инженер | Чадживеев Андрей Вячеславович | (34363) 58-102 |

| Коммерческий директор | Мурашов Сергей Владимирович | (34363) 58-105 |

| Главный бухгалтер | Тихомирова Наталья Геннадьевна | (34363) 58-103 |

| Юрискосульт | Антропов Юрий Владимирович | (34363) 58-115 |

| Начальник планового отдела | Коноплева Жанна Владимировна | (34363) 58-116 |

| Начальник финансового отдела | Писчикова Любовь Леонидовна | (34363) 58-159 |

| Заместитель главного инженера | Мариев Николай Анатольевич | (34363) 58-109 |

| Главный конструктор | Кутаев Виталий Иванович | (34363) 58-108 |

| Заместитель главного инженера по эксплуатации | Костарев Виктор Григорьевич | (34363) 58-107 |

| Главный механик | Купреев Сергей Владимирович | (34363) 58-111 |

| Главный технолог | Мариев Сергей Николаевич | (34363) 58-117 |

| Начальник отдела сбыта | Бачурин Виктор Николаевич | (34363) 58-112 |

| Начальник отдела снабжения | Акишев Александр Викторович | (34363) 58-110 |

| Секретарь | Столяренко Елена Николаевна | (34363) 58-100 |

Отдел сбыта

| Должность | Ф. И.О. И.О. | Телефон |

|---|---|---|

| Начальник отдела сбыта | Бачурин Виктор Николаевич | (34363) 58-112, 58-279 |

| Менеджер по сбыту вентиляторов и вентиляционного оборудования | Евдокимов Михаил Владимирович | (34363) 58-274 |

| Менеджер по сбыту вентиляторов и вентиляционного оборудования | Писчиков Сергей Александрович | (34363) 58-271 |

| Менеджер по сбыту вентиляторов и вентиляционного оборудования | Белоусова Евгения Николаевна | (34363) 58-270 |

| Менеджер по сбыту электродов и кислорода | Пономарев Андрей Николаевич | (34363) 58-272 |

| Специалист по конвейерному оборудованию | Перминова Юлия Михайловна | (34363) 58-273 |

| Специалист по рекламе и выставкам | Салимзянова Динара Фанавиевна | (34363) 58-276 |

Отдел снабжения

| Должность | Ф. И.О. И.О. | Телефон |

|---|---|---|

| Начальник отдела снабжения | Калашников Юрий Владимирович | (34363) 58-110 |

| Инженер | Акишев Александр Викторович | (34363) 58-151 |

| Инженер | Колядная Татьяна Анатольевна | (34363) 58-149 |

| Инженер | Мишанина Ольга Константиновна | (34363) 58-150 |

| Инженер | Фомина Елена Александровна | (34363) 58-146 |

История завода

Военное время

Завод был создан на базе эвакуированного в декабре 1941 года Скопинского механического завода. В декабре 1941 года завод выдал фронту первую продукцию. Основной продукцией являлись детали для гвардейских минометов и боеприпасы для авиации. Помимо фронтовых заказов завод выпускал горно-шахтное оборудование, запчасти для буровых установок, изделия ширпотреба (ложки, вилки). Во время войны завод неоднократно выходил победителем соцсоревнования среди предприятий Наркомата Углепрома, а в 1945 году занял первое место и получил переходящее Красное Знамя Государственного Комитета Обороны.

Во время войны завод неоднократно выходил победителем соцсоревнования среди предприятий Наркомата Углепрома, а в 1945 году занял первое место и получил переходящее Красное Знамя Государственного Комитета Обороны.

Мирное время

В первой послевоенной пятилетке завод полностью перешел на выпуск горношахтного оборудования. В начале 1960-х г.г. проводится реконструкция завода, строятся новые цеха: кузнечный, электродный, ремонтно-энергетический, механосборочный, инструментальный, компрессорная, кислородная станции и чуть позднее цех по изготовлению бурового инструмента. Все эти мероприятия позволили заводу стать предприятием тяжелого машиностроения.

Начиная с середины 1960-х г.г. АМЗ один из ведущих заводов горного машиностроения. Основной продукцией завода являются вентиляторы главного проветривания шахт, метрополитенов и транспортных тоннелей с диаметром рабочих колес до 3-х метров, вентиляторы местного проветривания, пылеуловители, вентиляционное оборудование для металлургической, целлюлозно-бумажной промышленности, энергетики, шахтные ленточные конвейеры, замки и муфты для буровых установок, сварочные электроды, широкий перечень товаров народного потребления.

В 1980-е годы разаботаны и освоены производством ряд осевых вентиляторов для метрополитенов: ВОМ-16М, ВОМ-18, ВОМ-24, ВОМД-2,4. В настоящее время во всех метрополитенах России и ближнего зарубежья для системы вентиляции применяются эти машины.

В 2000-е годы был создан типоразмерный ряд вентиляторов, преднахначенных для отсасывания метановоздушной смеси из шахтных выработок: ВЦГ-7М, УВЦГ-15, УВЦГ-9. Аналогов данным вентиляторам нет ни в России, ни за рубежом.

Труд работников завода по созданию газоотсасывающих вентиляторов отмечен дипломами и медалями международных выставок: «Экспо-Уголь», «Уголь России и Майнинг».

Терпение и труд артемовских машиностроителей позволили совершить казалось бы невозможное. Сегодня завод успешно работает. Вся выпускаемая заводом продукция сертифицирована в системе ГОСТ Р, сварочные электроды марки ОЗС-4 получили признание Речного регистра РФ, на изготовление и применение шахтных вентиляторов и конвейеров получены разрешения Госгортехнадзора России.

Достигнутые успехи выразились не только в росте показателей экономической эффективности работы. Завод получил благодарственные письма губернаторов Свердловской и Нижегородской областей, 6 дипломов по итогам участия в выставках, свидетельство участника Всероссийской программы-конкурса «100 лучших товаров России», диплом лауреата и медаль Всероссийского конкурса «1000 лучших предприятий и организаций России XXI века».

веб-сайт: http://www.ventprom.com/

машиностроительный завод

Вентпром Archives — International Mining

Угольные технологии, Экология, Шахтная вентиляция, Расходные материалы для горных работ, Горное оборудование, Безопасность горных работ, Горные услуги, Электроснабжение шахт Чертинская-Коксовая, Игорь Сапа, металлургический уголь, Шахтная вентиляция, ММК-Уголь, Россия, Вентпром, WEG, WEG Electric CISДэниел Глисон

ВЭГ Электрик СНГ, дочерняя компания ВЭГ в Санкт-Петербурге, получила контракт на поставку двух взрывозащищенных двигателей для системы первичной вентиляции шахты Чертинская-Коксовая в России.

В партнерстве с Ventprom, производителем подземного вентиляционного оборудования, WEG разработала уникальные взрывозащищенные двигатели для работы в сложных условиях крупномасштабной горнодобывающей промышленности.

Шахта Чертинская-Коксовая в Белово находится в ведении ММК-Уголь, которая производит около 3,4 млн тонн угля в год, из которых 2,8 млн тонн используются для производства стали.

Совместно с «Вентпром» компания WEG разработала новый двигатель, специально предназначенный для работы в таких условиях.

По данным WEG, из-за особенностей среды Чертинской-Коксовой серийных двигателей недостаточно. Чтобы преодолеть это, компания WEG применила свой опыт в области проектирования двигателей для разработки индивидуального решения с увеличенным сроком службы по сравнению с более общими двигателями.

Используя конструкцию с трубчатым охлаждением, компания WEG разработала два взрывозащищенных двигателя, которые могут эффективно работать в полностью закрытом состоянии. В отличие от воздушного охлаждения, двигатели минимизируют нагрев за счет использования охлаждающих трубок внутри корпуса двигателя.

В отличие от воздушного охлаждения, двигатели минимизируют нагрев за счет использования охлаждающих трубок внутри корпуса двигателя.

В рамках заказа компания WEG также разработала уникальный подшипниковый узел, способный выдерживать высокие нагрузки и инерцию применения. Два взрывозащищенных двигателя мощностью 2400 кВт были специально адаптированы для работы в горнодобывающей промышленности.

Два двигателя соответствуют требованиям Таможенного союза, стандарту для стран Содружества Независимых Государств. Двигатели также соответствуют стандартам EACEx, евразийскому сертификату соответствия для взрывозащищенных изделий, согласно WEG.

Они были спроектированы и изготовлены для Чертинской-Коксовой компанией WEG Portugal на одном из европейских заводов компании в г. Майя. Завод является одной из двух производственных площадок в Португалии и специализируется на выпуске взрывозащищенных двигателей.

Игорь Сапа, директор по развитию бизнеса в России и странах СНГ в WEG Portugal, сказал: «Индивидуальные продукты — это не обязательно роскошь, а необходимость в некоторых секторах. Для этого проекта разработка специального двигателя была необходима. В условиях шахты Чертинская-Коксовая двигатели должны были быть пожаробезопасными и грамотно спроектированными.

Для этого проекта разработка специального двигателя была необходима. В условиях шахты Чертинская-Коксовая двигатели должны были быть пожаробезопасными и грамотно спроектированными.

«К счастью, компания WEG Portugal имеет большой опыт в производстве взрывозащищенных решений.

«Ориентированный на клиента подход WEG и внимание, уделяемое индивидуальным потребностям клиентов, доказывает, что WEG готова удовлетворить требования уникальных и сложных проектов, включая подземную добычу и продукты для секретных областей».

Взрывозащищенные двигатели для шахтной вентиляции

ВЭГ

Опубликовано вт, 07 июля 2020 г., 08:20 по восточному поясному времени

РОССИЯ / AGILITYPR.NEWS / 07 июля 2020 г. / WEG разрабатывает двигатели для подземных систем на заказ

WEG Electric CIS , дочерняя компания WEG в Санкт-Петербурге, получила важный контракт на поставку двух взрывозащищенных двигателей для системы первичной вентиляции Чертинская Шахта Коксовая в России. В партнерстве с Ventprom, опытным производителем подземного вентиляционного оборудования, WEG разработала уникальные взрывозащищенные двигатели, отвечающие сложным условиям крупномасштабной горнодобывающей промышленности.

В партнерстве с Ventprom, опытным производителем подземного вентиляционного оборудования, WEG разработала уникальные взрывозащищенные двигатели, отвечающие сложным условиям крупномасштабной горнодобывающей промышленности.

Расположенная в Белово, Россия, шахта Чертинская-Коксовая находится в ведении крупной горнодобывающей организации ММК-Уголь. Компания производит 3,4 млн тонн угля в год, из которых 2,8 млн тонн используются для производства стали. В сотрудничестве с «Вентпром» компания WEG разработала новый двигатель, специально предназначенный для работы в этих условиях.

Вентпром является признанным машиностроительным предприятием в России и производит системы вентиляции для нескольких крупных горнодобывающих компаний. Обладая 70-летним опытом, «Вентпром» специализируется на производстве индивидуальных систем вентиляции для шахт, которые необходимы для удаления опасных газов и отвода тепла и пыли.

Из-за экстремальных природных условий Чертинской-Коксовой серийных моторов будет недостаточно. Чтобы преодолеть это, WEG применила свой опыт в области проектирования двигателей для разработки индивидуального решения с увеличенным сроком службы по сравнению с обычными двигателями.

Чтобы преодолеть это, WEG применила свой опыт в области проектирования двигателей для разработки индивидуального решения с увеличенным сроком службы по сравнению с обычными двигателями.

Используя конструкцию с трубчатым охлаждением, компания WEG разработала два взрывозащищенных двигателя, которые могут эффективно работать в полностью закрытом корпусе. В отличие от воздушного охлаждения, двигатели минимизируют нагрев за счет использования охлаждающих трубок внутри корпуса двигателя.

В рамках заказа компания WEG также разработала уникальную конструкцию подшипников, способную выдерживать высокие нагрузки и инерцию применения. В сочетании с впечатляющими характеристиками — мощностью 2400 киловатт (кВт) — два взрывозащищенных двигателя были адаптированы специально для использования в неблагоприятных условиях горнодобывающей промышленности.

Два двигателя соответствуют сертификации Таможенного союза (ТУ ТС), стандарту для стран Содружества Независимых Государств (СНГ) — России, Армении, Азербайджана, Беларуси, Грузии, Казахстана, Кыргызстана, Молдовы, Таджикистана, Туркменистана, Украины и Узбекистан. Двигатели также соответствуют стандартам EACEx, евразийскому сертификату соответствия взрывозащищенной продукции.

Двигатели также соответствуют стандартам EACEx, евразийскому сертификату соответствия взрывозащищенной продукции.

«Индивидуальные продукты — это не обязательно роскошь, а необходимость в некоторых отраслях», — пояснил Игорь Сапа, специалист по развитию бизнеса в России и странах СНГ в WEG Portugal. «Для этого проекта разработка специального двигателя была необходима. В условиях шахты «Чертинская коксовая» двигатели должны были быть пожаробезопасными и иметь профессиональную конструкцию.

«К счастью, компания WEG Portugal имеет большой опыт в производстве взрывозащищенных решений, — добавил Сапа. сложные проекты, включая подземную добычу и продукцию для секретных областей».

Двигатели, разработанные для шахты Чертинская Коксовая , были спроектированы и изготовлены компанией WEG Portugal на одном из европейских заводов компании в городе Майя, Португалия.Завод является одной из двух производственных площадок в Португалии и специализируется на производстве взрывозащищенные двигатели

Дополнительную информацию о взрывозащищенных двигателях WEG и двигателях для опасных зон можно найти на веб-сайте WEG по адресу www.

Всего комментариев: 0