Виды резцов по металлу для токарного станка и их назначение: Токарные резцы: виды, применение, заточка

Содержание

конструктивные особенности и классификация — РИНКОМ

Токарные резцы по металлу: конструктивные особенности и классификация — РИНКОМ

Главная

Статьи

Токарные резцы по металлу: конструктивные особенности и классификация

Токарные резцы по металлу: конструктивные особенности и классификация

29 августа 2018

Гирин Кирилл

Токарный резец — это основной инструмент, который применяется для обработки заготовок на токарных станках. Именно он контактирует с деталью и придает ей необходимую форму. В этой статье мы максимально подробно расскажем о конструктивных особенностях и классификации резцов. Изучив информацию, вы сможете на практике без проблем подобрать инструмент для той или иной операции.

Содержание

-

Конструктивные особенности токарных резцов -

Геометрия токарных резцов -

Классификация резцов по металлу по форме головок, конструкции, направлению резания и точности операций- Классификация по форме головок

- Классификация по конструкции

- Классификация по направлению резания

- Классификация по точности операций

-

Маркировка токарных резцов, значения цифр и символов -

Классификация токарных резцов по назначению- Прямые проходные токарные резцы и их назначение

- Отогнутые проходные токарные резцы и их назначение

- Проходные упорные токарные резцы и их назначение

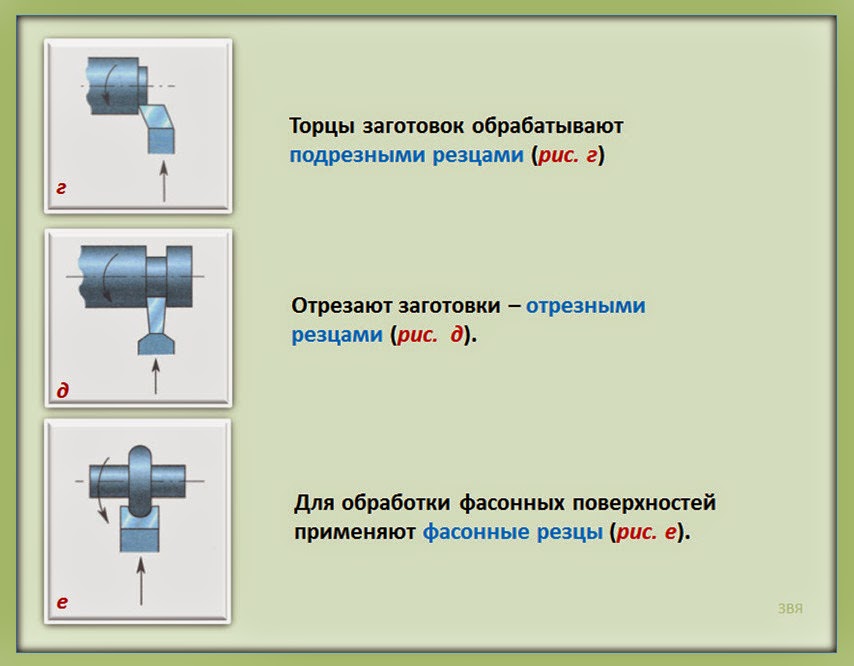

- Отогнутые подрезные токарные резцы и их назначение

- Расточные токарные резцы и их назначение

- Отрезные (канавочные) токарные резцы и их назначение

- Резьбовые токарные резцы и их назначение

- Фасонные токарные резцы и их назначение.

Начнем с конструктивных особенностей резцов.

Конструктивные особенности токарных резцов

Каждый токарный резец состоит из двух частей.

-

Державка. Может быть квадратной или прямоугольной. С ее помощью резец закрепляют в посадочных гнездах станков. ГОСТом установлены следующие стандартные размеры державок.-

Квадратные — 4*4, 6*6, 8*8, 10*10, 12*12, 16*16, 20*20, 25*25, 32*32, 40*40 мм. -

Прямоугольные — 16*10, 20*12, 25*16, 25*20, 50*25, 40*32, 50*32, 50*40, 63*50 мм.

-

-

Головка. Это рабочая часть резца, контактирующая с заготовкой в процесс ее обработки. Головка состоит из заточенных под определенными углами кромок.

Изображение №1: конструкция токарного резца

Геометрия токарных резцов

Изображение №2: геометрия токарного резца

Расскажем об углах резцов и их назначениях.

-

Задний вспомогательный угол (α1). При его уменьшении снижается сила трения между задней плоскостью инструмента и обрабатываемой заготовкой. -

Угол вершины (ε). Формируется между режущей кромкой и задней вспомогательной плоскостью. Чем больше этот угол, тем лучше условия теплоотвода и выше прочность резца. -

Вспомогательный угол в плане (ϕ1). Его размер варьируется в пределах от 10 до 30°. С уменьшением угла улучшается чистота обработки, но возрастает сила трения. -

Главный угол в плане (ϕ). Его размер варьируется в пределах от 20 до 90°. От размеров угла зависят длина и ширина среза. Чем меньше ϕ, тем ниже температура и сила резания. Чистота обработки также улучшается. Но с уменьшением угла возрастают вибрации и радиальная сила резания. -

Угол резания (δ). Формируется между передней поверхностью и плоскостью резания.

Формируется между передней поверхностью и плоскостью резания.

-

Основной передний угол (γ). Его размер варьируется в пределах от -5 до +15°. При увеличении угла облегчается врезание инструмента в металл, улучшается отвод стружки, уменьшаются сила резания, деформация обрабатываемой поверхности и потребляемая мощность. Однако при этом ухудшаются теплоотвод и сокращается срок службы режущей кромки. -

Угол заострения (β). Формируется между передней и главной задней поверхностями. Оказывает влияние на остроту и прочность инструмента. -

Главный задний угол (α). Его размер варьируется в пределах от 6 до 12°. С уменьшением угла снижается сила трения между деталью и задней поверхностью резца. При этом улучшается теплоотвод и продлевается срок службы инструмента, но ухудшается чистота обрабатываемой поверхности. -

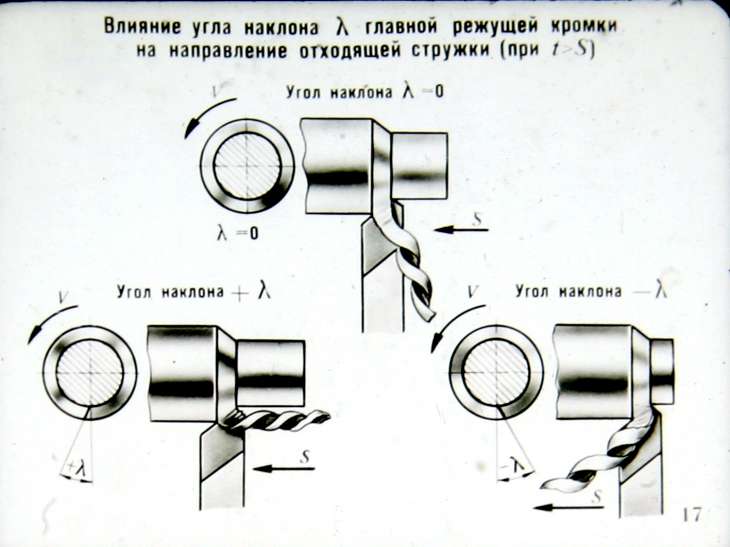

Угол наклона главной режущей кромки (λ). Влияет на направление отвода стружки. При положительных λ и λ = 0° стружка сходит к обрабатываемой поверхности. Резцы с положительными λ (12–15°) применяют при обработке заготовок из жаропрочных и закаленных сталей. У универсальных токарных резцов λ = 0°. Резцы с отрицательными λ применяют для чистовой обработки.

Влияет на направление отвода стружки. При положительных λ и λ = 0° стружка сходит к обрабатываемой поверхности. Резцы с положительными λ (12–15°) применяют при обработке заготовок из жаропрочных и закаленных сталей. У универсальных токарных резцов λ = 0°. Резцы с отрицательными λ применяют для чистовой обработки.

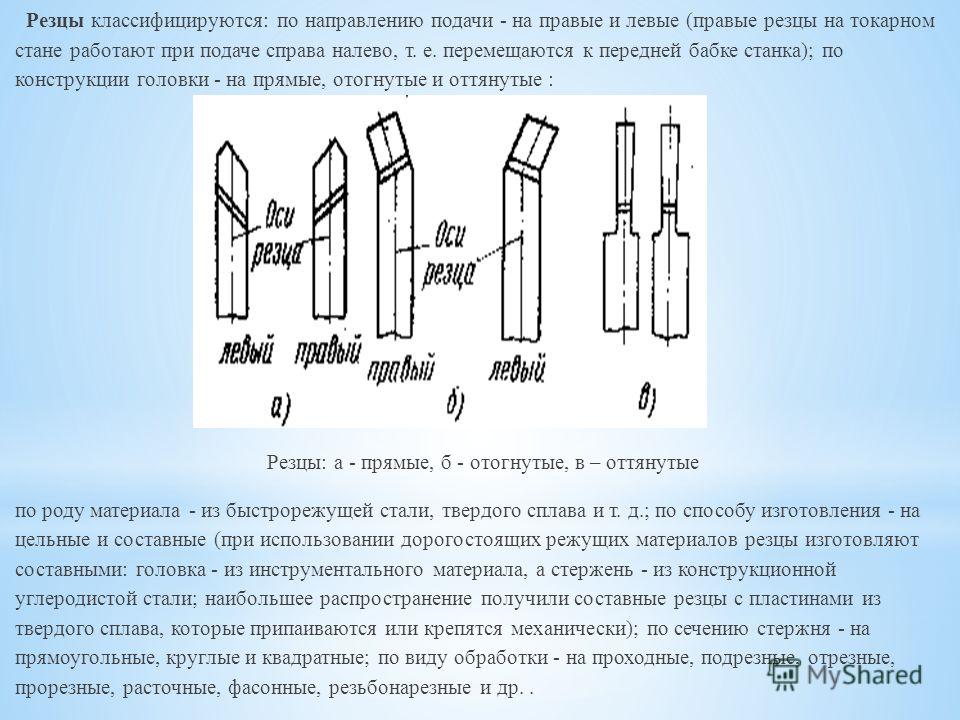

Классификация резцов по металлу по форме головок, конструкции, направлению резания и точности операций

По этим параметрам существуют следующие классификации резцов по металлу.

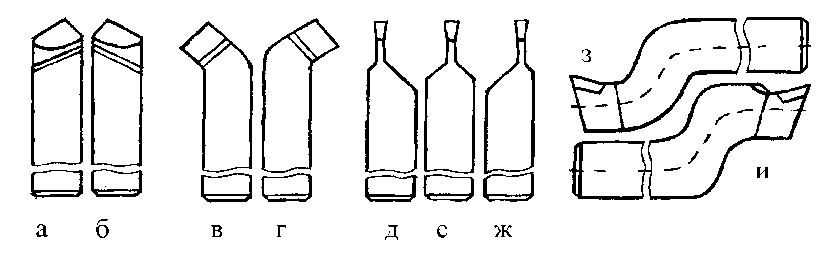

Классификация по форме головок

По этому параметру резцы делят на 4 типа.

-

Прямые. Державка и рабочая головка располагаются либо на одной оси, либо на двух, но параллельных. -

Изогнутые. Державка имеет изогнутую форму. -

Отогнутые. Отгиб головки в сторону заметен невооруженным глазом. -

Оттянутые. Ширина головки меньше ширины державки. Головка может быть оттянута влево или вправо. Существуют и симметричные модели.

Ширина головки меньше ширины державки. Головка может быть оттянута влево или вправо. Существуют и симметричные модели.

Изображение №3: классификация резцов по форме головок

Классификация по конструкции

По конструкции резцы классифицируют на три типа.

-

Цельные. Такие резцы целиком изготовлены из легированной или инструментальной (редко) стали. Стоят недорого, быстро изнашиваются и не подходят для обработки твердых материалов. -

С твердосплавными напайками. Такие резцы сочетают в себе высокую износостойкость и среднюю стоимость. Напайки обычно изготавливают из сталей ВК8, Т5К10 и Т5К6. -

Со сменными твердосплавными пластинами. Стоят дороже аналогов. Максимально удобны. Для смены пластин не нужно снимать режущий инструмент.

Изображение №4: классификация токарных резцов по конструкции

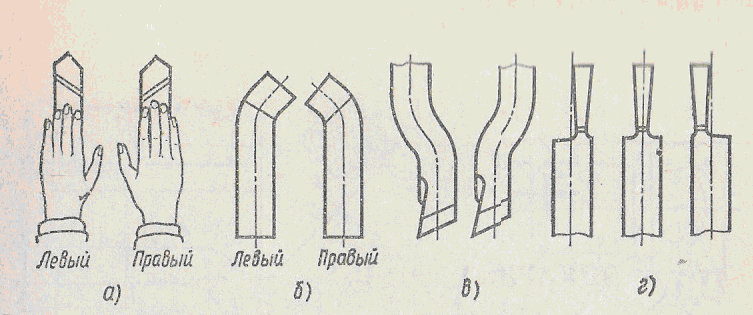

Классификация по направлению резания

Резцы бывают левыми и правыми.

-

Правые. Такие резцы для токарных станков используются чаще всего и в процессе обработки заготовок подаются справа налево. Если положить сверху на такой резец правую руку, то режущая кромка будет располагаться со стороны отогнутого большого пальца. -

Левые. Подаются слева направо. Если положить сверху на такой резец левую руку, то режущая кромка будет располагаться со стороны отогнутого большого пальца.

Изображение №5: левый (а) и правый (б) резцы

Классификация по точности операций

По этому признаку выделяют следующие разновидности резцов.

-

Черновые (обдирочные). Предназначены для грубой обработки заготовок. -

Получистовые. Точность обработки находится на среднем уровне. -

Чистовые. Точность обработки находится на высоком уровне.

Точность обработки находится на высоком уровне.

-

Специальные Предназначены выполнения тонких технологических операций.

Маркировка токарных резцов, значения цифр и символов

По стандарту маркировка токарных резцов может включать в себя 9 или 10 символов.

-

Первый — способ крепления режущей пластины. -

Второй — ее форма. -

Третий — тип резца. -

Четвертый — задний угол режущей пластины. -

Пятый — направление резания.

Изображение №6: возможные значения параметров 1–5

-

Шестой — высота державки. -

Седьмой — ширина ее хвостовой части.

-

Восьмой — общая длина резца. -

Девятый — размер режущей пластины.

Изображение №7: возможные значения параметров 6–9

- Десятый указывается при необходимости. Обозначает точность некоторых параметров резцов.

Изображение №8: возможные значения параметра 10

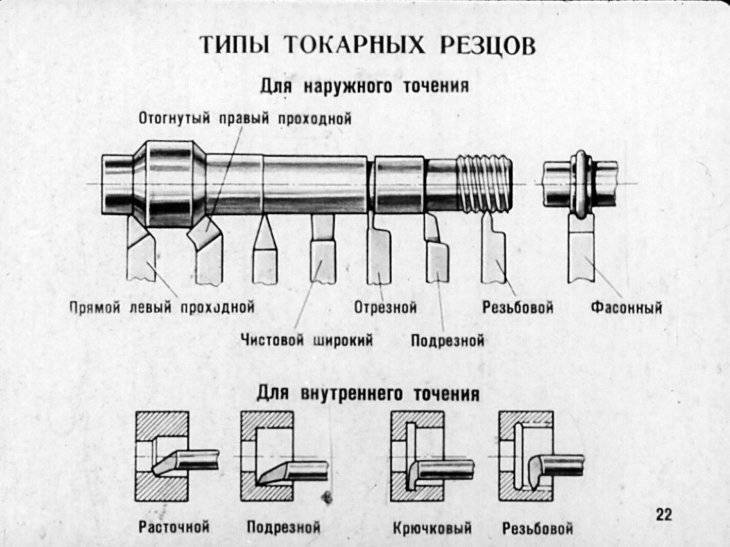

Классификация токарных резцов по назначению

По назначению принята следующая классификация токарных резцов. Всего выделяют 8 чаще всего применяющихся видов.

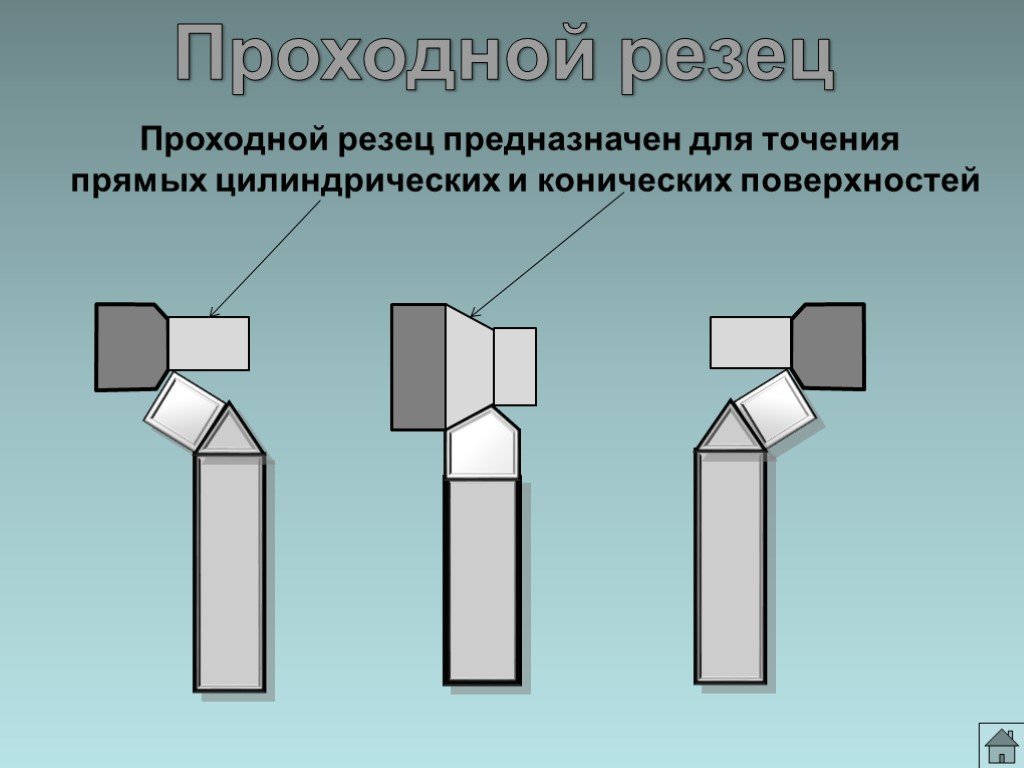

Прямые проходные токарные резцы и их назначение

Их применяют для обработки наружных поверхностей заготовок.

Фотография №1: прямые проходные токарные резцы

Чаще всего используют инструменты с тремя размерами державок.

-

20*20 мм. -

25*16 мм. -

32*20 мм.

Отогнутые проходные токарные резцы и их назначение

Предназначение проходных отогнутых резцов — создание фасок и обработка торцевых поверхностей.

Фотография №2: отогнутые проходные токарные резцы

Наиболее широкое распространение получили инструменты с державками:

-

20*20 мм. -

25*16 мм. -

32*20 мм.

Проходные упорные токарные резцы и их назначение

Их обычно применяют при обработке ступенчатых валиков или иных деталей в случае, если в конце обработки требуется подрезать небольшой уступ.

Фотография №3: проходной упорный резец

Чаще всего используют проходные упорные резцы со следующими размерами державок.

-

16*16 мм. -

25*16 мм. -

32*20 мм. -

40*25 мм.

Отогнутые подрезные токарные резцы и их назначение

Назначение таких токарных резцов — обработка торцевых поверхностей.

Фотография №4: отогнутый подрезной резец

Самые распространенные размеры державок:

-

32*20 мм; -

40*25 мм. -

25*16 мм;

Расточные токарные резцы и их назначение

Их сфера применения — обработка сквозных и глухих отверстий.

- У инструментов первого типа угол равен 60°.

Фотография №5: расточные резцы для обработки сквозных отверстий

- У резцов для обработки глухих отверстий — 95°.

Фотография №6: расточные резцы для обработки глухих отверстий

Самые распространенные размеры державок следующие.

-

16*12 мм. -

16*16 мм. -

20*16 мм. -

20*20 мм. -

25*20 мм. -

25*25 мм.

Отрезные (канавочные) токарные резцы и их назначение

Назначение канавочных токарных резцов — проделывание в деталях и заготовках канавок различной глубины. Головки с твердосплавными напайками имеют тонкие ножки.

Фотография №7: отрезные (канавочные) резцы

Чаще всего используют инструменты с державками:

-

16*10 мм; -

20*12 мм; -

20*16 мм; -

25*16 мм; -

25*20 мм; -

32*20 мм; -

40*25 мм; -

40*32 мм; -

50*32 мм.

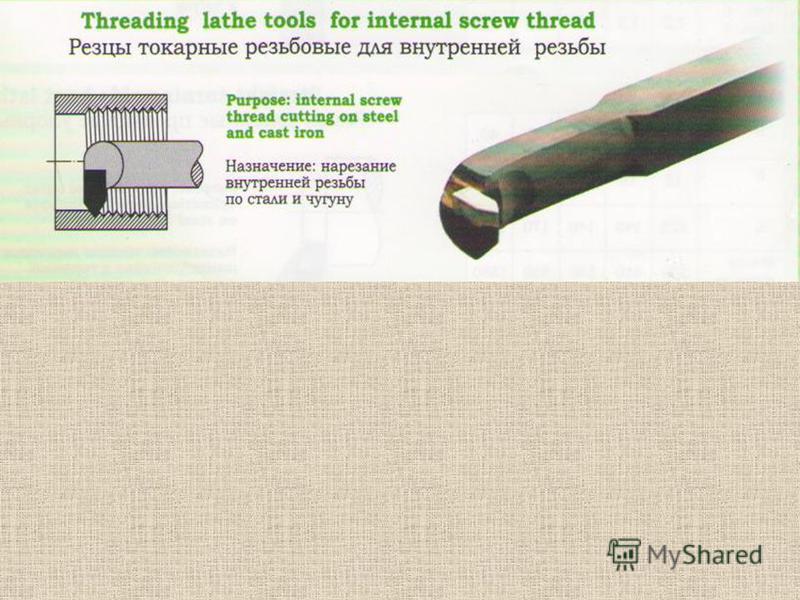

Резьбовые токарные резцы и их назначение

Применяются для нарезания наружных и внутренних резьб. Инструменты первого типа имеют прямую форму. Головки напоминают копья.

Фотография №8: резьбовой резец для нарезания наружной резьбы

Резцы для нарезания внутренних резьб имеют изогнутую форму и похожи на расточные инструменты для обработки глухих отверстий. Но обратите внимание на формы головок. Они разительно отличаются.

Фотография №9: резьбовые резцы для нарезания внутренних резьб

Чаще всего используют инструменты с державками следующих размеров.

-

12*12 мм. -

16*10 мм. -

16*16 мм. -

20*20 мм. -

25*16 мм.

-

25*25 мм. -

32*20 мм.

Фасонные токарные резцы их назначение

Предназначены для обработки различных фасонных поверхностей. Инструменты бывают стержневыми, державочными, призматическими и круглыми.

Изображение №9 виды фасонных резцов

Эти специальные инструменты имеют индивидуальные габариты.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

9 ноября 2022

Как нарезать резьбу клуппом?

11 октября 2022

Токарные патроны

4 октября 2022

Фрезерование уступов и пазов

3 октября 2022

Клупп для нарезания резьбы

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

виды, классификация, маркировка и назначение

Резец — основной инструмент при выполнении токарных работ. За счет срезания лишнего металла деталь обретает заданную форму. Они перемещаются в продольном и поперечном направлениях, изготовлены из разного материала, отличаются типом установки и назначением.

Содержание:

- 1 Общая конструкция обрабатывающего инструменты по металлу

- 2 Классификация

- 2.1 По способу изготовления

- 2.1.1 Цельные

- 2.1.2 С напаянными пластинами из твердосплавного материала

- 2.1.3 Сборные

- 2.2 По направлению

- 2.2.1 Левые

- 2.2.2 Правые

- 2.3 По типу работ

- 2.3.1 Для черновых

- 2.3.2 Для чистовых

- 2.3.3 Для получистовых

- 2.4 По типу назначения

- 2.4.1 Проходные

- 2.

4.2 Отрезные

4.2 Отрезные - 2.4.3 Расточные

- 2.4.4 Упорные

- 2.4.5 Резьбовые

- 2.4.6 Галтельные

- 2.4.7 Фасонные

- 2.4.8 Подрезные

- 2.4.9 Прорезные (канавочные)

- 2.5 По способу установки

- 2.5.1 Радиальные

- 2.5.2 Тангенциальные

- 2.6 По материалу

- 2.6.1 Легированная сталь

- 2.6.2 Инструментальная сталь

- 2.6.3 Твердые сплавы

- 2.6.3.1 Однокарбидные

- 2.6.3.2 Двухкарбидные

- 2.6.3.3 Трехкарбидные

- 2.6.3.4 Металлокерамика

- 2.6.3.5 Алмаз

- 2.1 По способу изготовления

- 3 Как подобрать нужный

- 4 Какие действующие стандарты бывают и расшифровка их маркировки

- 5 Заточка

- 5.1 Когда требуется заточить режущий инструмент

- 5.2 Общие правила выполнения

- 6 Как установить на станке

- 7 Правила эксплуатации

Общая конструкция обрабатывающего инструменты по металлу

Любой резец состоит из двух элементов:

- Державка — выполнена в форме квадрата или прямоугольника.

Служит для фиксации инструмента в резцедержателе.

Служит для фиксации инструмента в резцедержателе. - Рабочая головка — задействована в процессе обработки. Она состоит из нескольких режущих кромок, которые обеспечивают обработку металлов резанием.

Классификация

Токарные резцы классифицируются по многим признакам. Этот способ изготовления, направление, материал, назначение, тип установки.

Читайте также: что такое геометрия токарного резца?

По способу изготовления

Есть три разновидности инструмента. Они изготавливаются по ГОСТу. В каждом производстве применяется тот или иной тип.

Цельные

Резец полностью изготовлен из легированной, реже инструментальной стали. Используются редко ввиду дороговизны материала. Поэтому чаще к обычному резцу припаивают соответствующую пластинку.

С напаянными пластинами из твердосплавного материала

На рабочую головку напаяна твердосплавная пластина, за счет которой происходит резка металла. Состав сплава отличается в зависимости от назначения резца.

Сборные

Считаются универсальными, на них можно устанавливать пластину из любого сплава и разного профиля (в зависимости от вида работы). Их можно использовать в качестве проходного, подрезного, упорного резца. Съемная пластина имеет форму треугольника, квадрата или многогранника. Не подлежит заточке. Когда все углы пластины износились либо сломались, ее выбрасывают.

По направлению

Инструмент подается в двух направлениях. От этого зависит, куда смотрит режущая кромка. Определить направление можно визуально.

Левые

При подаче движение выполняется слева направо. Режущая кромка расположена с правой стороны. Применяются редко.

Правые

Подача осуществляется справа налево. Главная режущая кромка находится с левой стороны.

По типу работ

На токарных станках выполняются три вида работ. Черновая обработка подразумевает быстрое снятие стружки с остатком припусков для последующих операций. Получистовая обеспечивает поверхность среднего качества, для некоторых деталей этого достаточно. Чистовая обработка заключается в доводке детали до нужного класса чистоты.

Чистовая обработка заключается в доводке детали до нужного класса чистоты.

Для черновых

При черновом обтачивании снимается крупная стружка. Работа осуществляется обычно на больших режимах. Резец для черновой обработки устойчив к высокой температуре и ударам. Режущая кромка должна тверже, чем обрабатываемая поверхность. Для черновой работы предусмотрены инструменты из твердосплавных материалов.

Для чистовых

Применяются для финишной обработки готовой детали. Работают на больших оборотах и маленькой подаче. Толщина снимаемой стружки не превышает 1-2 мм. За счет этого обеспечивается чистота обрабатываемой поверхности.

Для получистовых

Универсальные резцы из твердосплавных материалов или быстрорежущей стали используются для получения средней чистоты поверхности. Они часто имеют дополнительную режущую кромку для уменьшения шероховатости поверхности. А на передней поверхности вышлифовывается канавка шириной 8-10 мм для обламывания стружки.

По типу назначения

Все резцы делятся по назначению. Каждый предназначен для выполнения той или иной операции.

Каждый предназначен для выполнения той или иной операции.

Проходные

Встречаются проходной прямой и отогнутый резец. Резец токарный проходной прямой используется для обработки наружной поверхности. Конструкция инструмента позволяет аккуратно снимать фаску после окончания прохода.

Проходной отогнутый — отличается повернутой вправо или влево рабочей частью. Используется для подрезки торца. Отогнутым резцом удобно снимать наружные и внутренние фаски.

Отрезные

Главным отличием является тонкая удлиненная рабочая головка с напаянной пластиной. Используется для отрезки деталей, иногда для прорезания наружной канавки.

Справка! Длина головки должна превышать радиус детали.

Расточные

Предназначены для внутренней обработки внутренней поверхности детали после сверления. Бывают для расточки глухих и сквозных отверстий.

Расточной резец для глухих отверстий имеет треугольную форму. Длина державки у разных инструментов отличается. Она определяет максимальную глубину расточки.

Она определяет максимальную глубину расточки.

У инструмента для сквозных отверстий рабочая часть немного отвернута, напоминает проходной отогнутый резец. Он легко заходит внутрь заготовки, и также покидает ее на выходе. Главное, чтобы хватило длины державки.

Важно!

Расточные резцы бывают разных габаритов. Чем больше диаметр заготовки, тем мощнее должен быть инструмент. Иначе вибрация снизит качество обработки.

Упорные

Самый распространенный тип для наружной обработки заготовки. По назначению схож с проходным, но им неудобно снимать фаски. Конструкция рабочей головки позволяет снимать большую толщину металла за один проход.

Резьбовые

Нарезка резьбы на токарном станке осуществляется либо плашкой либо резцом. По умолчанию они профиль режущей кромки заточен под метрическую резьбу. Для нарезки других видов резьбы необходима самостоятельная заточка с использованием шаблонов. По назначению делятся для нарезания внешней и внутренней резьбы. Наружный резец применяется для нарезки любого размера резьбы.

Наружный резец применяется для нарезки любого размера резьбы.

Внутренний может использоваться только для отверстий большого диаметра. С виду он напоминает расточной, только пластинка имеет форму копья.

Галтельные

Используются для проточки круглых канавок и переходных поверхностей многоступенчатых деталей. Имеют закругленную режущую кромку, что помогает добиться заданного радиуса.

Фасонные

Предназначены для точения сложных нестандартных поверхностей. имеют круглую или призматическую форму. Профиль режущей кромки полностью совпадает с профилем обрабатываемой поверхности. Чаще изготавливаются индивидуально под конкретную деталь. Фасонный резец обеспечивает готовую деталь за одну установку.

Подрезные

Внешне напоминает упорный резец. Но пластина имеет треугольную форму. Используются, когда необходима обработка путем поперечной подачи.

Прорезные (канавочные)

Второе название — канавочные, используются для прорезания наружных и внутренних канавок. Размер режущей кромки подбирается по ширине канавки. Головка инструмента расположена выше режущей кромки, что обеспечивает устойчивость к нагрузкам.

Размер режущей кромки подбирается по ширине канавки. Головка инструмента расположена выше режущей кромки, что обеспечивает устойчивость к нагрузкам.

По способу установки

Резцы устанавливаются двумя способами. Располагаются относительно заготовки перпендикулярно и касательно.

Радиальные

Устанавливаются перпендикулярно заготовке. Используются на станках с ручным управлением и ЧПУ.

Тангенциальные

Устанавливаются касательно оси детали. Это обеспечивает инструменту большее сопротивление и позволяет за один проход снимать крупную стружку. Применяются на автоматах и полуавтоматах.

По материалу

Резцы изготавливаются из разных материалов. От этого зависит их износостойкость, теплоустойчивость и способность выдерживать ударные нагрузки.

Легированная сталь

Материал содержит ванадий, кремний, хром, марганец. Отличается высокой износостойкостью. Предназначен для обработки металла на небольших скоростях. Легированная сталь применяется для изготовления цельных резцов.

Инструментальная сталь

Это высококачественная и дешевая сталь с низкой долей вредных примесей. После закалки материал приобретает высокую твердость. Резцы предназначены для обработки стали, чугуна, цветных металлов.

Инструмент легко затачивается, обеспечивает надлежащее качество обрабатываемой поверхности. Но резцы из инструментальной стали не подходят для работы на высоких скоростях. Уже при 200º С режущая кромка перегревается и утрачивает свойства.

Твердые сплавы

Резцы из твердосплавных материалов обладают более высокой износостойкостью, чем инструментальная и легированная сталь. Используются для черновой и чистовой обработки всех видов поверхностей.

Однокарбидные

Основные составляющие — карбид вольфрама и кобальт. Используются для точения хрупких материалов.

Используются для точения хрупких материалов.

Двухкарбидные

Состоят из карбидов вольфрама и титана, в качестве связывающего вещества идет кобальт. Обладают устойчивостью к нагреванию, окислению, ударным нагрузкам. Материал хорошо сохраняет свойства при высоких скоростях резания.

Трехкарбидные

Содержат карбиды вольфрама, титана и тантала. Отличаются высокой твердостью и стойкостью. Применяются при тяжелых режимах резания.

Металлокерамика

Износостойкий материал, сохраняющий свойства при нагревании до 800-900º С. В зависимости от сплава, резцы делятся на три группы.

Вольфрамовые — основу составляют карбид вольфрама (буква В) и кобальт (буква К). Предназначены для чугуна и цветных металлов. Резцы имеют маркировку ВК2, ВК3М, ВК4, ВК8, ВК8В. Цифра означает содержание кобальта. К примеру, в сплаве ВК8 содержится 8% кобальта, остальные 92% — карбид вольфрама.

Справка! Буква М говорит о мелкозернистом сплаве, буква В означает крупнозернистый сплав.

Титановольфрамовые — универсальные резцы для чистовой и черновой обработки всех видов стали. Самые ходовые маркировки Т5К10 и Т15К6, а также Т30К4. Буква Т означает количество карбида титана, буква К указывает на содержание кобальта. К примеру, в сплаве Т15К6 содержится 15% карбида титана, 6% кобальта, остальные 79% — карбид вольфрама.

Титано-тантало-вольфрамовые — применяются для труднообрабатываемых сталей. Ходовыми сплавами являются ТТ7К12 и ТТ10К8Б. Первая цифра указывает на содержание карбидов титана и тантала (7 и 10%), вторая указывает на наличие кобальта (12 и 8%). Остальное — карбид вольфрама.

Алмаз

Для производства инструмента применяются природные и синтетические алмазы. Предназначены для тонкого точения цветных металлов, а также твердых неметаллических материалов.

Обеспечивают высокую точность и качество обработки. Из-за высокой хрупкости не применяются для обработки черного металла. Резцы бывают как с напаянным алмазом, так и с механическим креплением алмазной пластинки.

Из-за высокой хрупкости не применяются для обработки черного металла. Резцы бывают как с напаянным алмазом, так и с механическим креплением алмазной пластинки.

Как подобрать нужный

Выбор инструмента зависит от многих факторов. Какие моменты нужно учитывать при выборе:

- Обрабатываемый материал (сталь, чугун, цветной металл).

- Тип операции (наружная или внутренняя обработка, резьба, проточка канавок и др.).

- Требуемая чистота и шероховатость поверхности.

- Режимы резания.

- Тип обработки (черновая, получистовая, чистовая).

Какие действующие стандарты бывают и расшифровка их маркировки

Основным стандартом, по которым изготавливают токарные резцы, является ГОСТ:

- Отрезные и канавочные — ГОСТ 18874-73.

- Расточные — ГОСТ 18872-73.

- Проходные — ГОСТ 18871-73.

- Фасонные — ГОСТ 18875-73.

- Резьбовые — ГОСТ 188885-73.

Маркировка по материалу рабочей части:

- Вольфрамовые — ВК8, ВК2.

- Титановольфрамовые — Т5К10, Т15К6, Т30К4.

- Титано-тантало-вольфрамовые — ТТ7К12, ТТ8К6.

- Высокоуглеродистая сталь — У10А, У12А.

- Быстрорежущая сталь нормальной эффективности — Р9, Р12, Р18.

- Быстрорежущая сталь повышенной эффективности — Р18Ф2, Р18Ф4, Р6М3.

Заточка

Первичная заточка выполняется на заводе при изготовлении. Новый резец имеет готовый профиль режущих кромок с соблюдением углов. Но во время работы инструмент изнашивается, и необходимо его затачивать.

Когда требуется заточить режущий инструмент

Износ резца сказывается на скорости, качестве и точности обработки. При ручной подаче отрезного или канавочного резца появляется ощущение, что инструмент идет туго.

При автоматической обработке признаками износа являются:

- Изменение цвета стружки.

- Ухудшение качества поверхности.

- Искры во время точения.

- Свист, вибрация.

- Появление сколов и зазубрин на режущей кромке.

Совет! Не рекомендуется эксплуатировать резец до полного затупления режущей кромки.

Общие правила выполнения

Заточка выполняется на заточном станке. Для твердосплавных материалов предусмотрен круг из электрокорунда. Инструмент из быстрорежущий стали затачивают на круге из зеленого карбида.

Резец кладут на подручник и прижимают к вращающемуся кругу. Для получения ровной поверхности его необходимо перемещать вдоль круга. Режущая кромка должна располагаться по центру круга, в крайнем случае на 10 мм выше. Когда все поверхности готовы, на пересечении главной и вспомогательной режущей кромки делается небольшое скругление.

Важно!

Зазор между подручником и абразивным кругом допускается не более 3 мм.

Чтобы исключить перегрев режущей кромки, необходимо периодически ее охлаждать. Для этой цели возле заточного станка должна быть емкость с водой. Если пренебречь охлаждением, на поверхности кромки образуются микротрещины. Их не видно невооруженным глазом, но стойкость инструмента и качества обработки снижается.

Для повышения стойкости резца и спрямления кромок выполняют доводку. В зависимости от материала инструмента для этого предусмотрены алмазный (для твердосплавных) и эльборовый (для быстрорежущих) доводочные круги. Для контроля углов резца используют специальные шаблоны.

Как установить на станке

Для получения надлежащего качества и точности обработки необходим правильный монтаж резца. Также ошибки при установке способствуют быстрому износу режущей кромки.

Устанавливается инструмент в резцедержатель строго по центру. Для корректировки его по высоте в арсенале токаря должны быть металлические пластины толщиной от 1 до 4-5 мм. Установка ниже центра приводит к выталкиванию детали, что опасно и для инструмента, и для работника. Если режущая кромка завышена, она перегревается и быстро изнашивается.

При установке режущего инструмента нужно придерживаться простых правил:

- Протереть опорную поверхность резцедержателя.

- Фиксировать инструмент минимум двумя болтами.

- Вылет головки не должен превышать 1,5 высоты державки.

- При черновой обработке допускается завышение режущей кромки на 0,3-1 мм.

После установки инструмента нужно снять пробную стружку. Если поверхность получается ровная и гладкая, стружка не наматывается на резец — можно приступать к работе.

Важно!

Не допускается использование более трех прокладок. Также они не должны выступать за пределы резцедержателя.

Правила эксплуатации

Токарные резцы способны долгое время выполнять основную функцию, пока не сточится рабочая поверхность. Но неправильное использование сокращает срок службы инструмента. Чтобы не допустить предварительного износа, нужно соблюдать простые правила эксплуатации:

- Устанавливать по центру.

- Чем больше габариты заготовки, тем крупнее должен быть резец.

- Включать охлаждение при работе на тяжелых режимах.

- Своевременно затачивать.

- Периодически проводить доводку рабочих поверхностей мелкозернистым камушком, не вынимая инструмент из резцедержателя.

- К заготовке подводить инструмент вручную, после касания включать автоматическую подачу.

- При остановке станка сначала вручную отвести инструмент, после выключить агрегат.

- Правильно подбирать режимы резания.

- Не хранить инструмент в куче — это приводит к сколам и трещинам на режущей кромке.

- При работе с отрезным резцом подводить его как можно ближе к патрону.

На токарном станке выполняется много видов работ. Для каждого процесса предусмотрен отдельный резец. Он подбирается исходя из обрабатываемого материала, режимов резания, параметров чистоты и шероховатости. Инструмент нужно своевременно его затачивать, соблюдать правила эксплуатации и хранения.

Объяснение режущих инструментов токарного станка — вопросы токарного станка

Последнее обновление 30 июля 2021 г., Чарльз Уилсон

Работа с токарным станком для начинающих требует от пользователей надлежащего знания инструментов. Это залог качества вашей работы.

Однако мы понимаем, что недостаточно ресурсов, которые могли бы легко объяснить детали и их применение.

Итак, здесь мы должны рассказать вам о режущих инструментах для токарных станков, чтобы вы могли принять эффективное решение о выборе инструментов.

Содержание

Токарные режущие инструменты, используемые для операций

Здесь мы поговорим о токарных режущих инструментах, которые вы можете использовать. Очевидно, их так много, но мы будем говорить о самых основных, но самых важных.

Кстати, если у вас возникли проблемы с настройкой режущего инструмента, эта статья может вам помочь!

А теперь вперед!

Инструмент для торцовки/токарной обработки

Торцовка известна как процесс изготовления плоской поверхности.

Токарная операция означает удаление металла с поверхности цилиндрической заготовки. Вы также можете удалить металл с внешнего диаметра заготовки с помощью этого процесса. Кроме того, он также может уменьшить диаметр.

Существует термин «ступенчатая токарная обработка» , при котором излишки металла удаляются с заготовки для изготовления ступеней разного диаметра.

Если вы планируете выполнять торцовочные и токарные операции на токарном станке, это инструмент. Его основная цель — повернуться лицом к объекту, чтобы у вас была более гладкая поверхность.

Обработка должна выполняться на планшайбе или патроне, а торцевой/токарный инструмент проходит через станину под прямым углом, чтобы получить плоскую поверхность.

Расточная оправка

Означает расширение существующего отверстия за счет удаления металла с внутренних поверхностей металлического предмета. Расточная оправка используется для выполнения операций растачивания, как упоминалось ранее.

Это делается путем установки расточной оправки и держателя с зубьями фрезы на резцедержатель и вращения заготовки. Этот можно использовать и для развёртывания. Процесс увеличения существующего отверстия.

Инструмент для накатки

Накатка — это процесс модификации металла, при котором на поверхности объекта создаются небольшие выступы в качестве захвата, чтобы с ним можно было легко обращаться. Этот конкретный инструмент может сделать небольшой край на поверхности объекта для удобного захвата. Таким образом, вы можете использовать этот инструмент для операций накатки.

Этот конкретный инструмент может сделать небольшой край на поверхности объекта для удобного захвата. Таким образом, вы можете использовать этот инструмент для операций накатки.

Инструмент для снятия фасок

Это процесс удаления заусенцев и острых краев с заготовки, чтобы с ней можно было легко и безопасно обращаться. Как видно из названия, этот инструмент выполняет операции снятия фаски. Снятие фаски является важным инструментом для срезания острых кромок после операции нарезания резьбы.

Инструмент для нарезания резьбы

Нарезание резьбы — это процесс, при котором на поверхности материала формируется спиральный вырез. Этот инструмент может сделать резьбу на вашей заготовке как внутри, так и снаружи.

Если у вас есть предварительно просверленное отверстие, в котором вы хотите сделать резьбу, вы можете сделать это с помощью инструмента для внутренней резьбы. Для изготовления винтов с резьбой можно использовать внешние инструменты.

Нарезание резьбы — это процесс нарезания резьбы внутри отверстия для добавления болтов. Кроме того, он также используется для изготовления резьбы на гайках. Вы также можете использовать инструмент для нарезания резьбы, чтобы сделать резьбу.

Кроме того, он также используется для изготовления резьбы на гайках. Вы также можете использовать инструмент для нарезания резьбы, чтобы сделать резьбу.

Инструмент для разделения

Как это звучит, это процесс отрезания части материала от заготовки. Инструмент делает работу так, как звучит, и может даже больше. Он может канавить, резать заготовки, а также придавать им лучшую отделку.

Инструмент для нарезания канавок

Инструмент для нарезания канавок выполняет операцию нарезания канавок. Он может делать отверстия вокруг заготовки определенной глубины. Нарезание канавок — это процесс изготовления узкого отверстия определенной глубины на заготовке.

Инструмент для сверления

Сверление — это процесс проделывания отверстий в объекте. Этим можно сверлить отверстия быстрее и точнее. Расточные стержни создают неровные края, чтобы сделать отверстие, однако это не так.

Заключение

Есть поговорка, что «человека познают по его делам». Если вы хотите сделать что-то нестандартное, то вы должны хорошо знать, что вы делаете и как вы это делаете.

Если вы хотите сделать что-то нестандартное, то вы должны хорошо знать, что вы делаете и как вы это делаете.

Если вы работаете на токарном станке и хотите делать качественные вещи, вы должны знать о своих инструментах.

Мы приложили все усилия, чтобы охватить все, что связано с токарными инструментами.

Мы надеемся, что это может помочь вам, и все же, если у вас есть что-то знать, просто не стесняйтесь комментировать ниже.

10 Типы режущих инструментов для токарных станков

Классификация по назначению

Существует много видов токарных инструментов, которые можно разделить на:

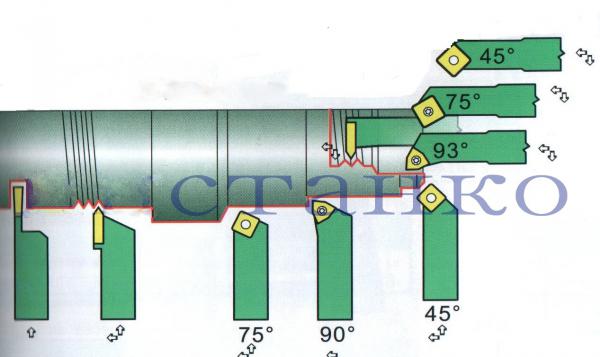

Цилиндрический токарный инструмент:

градусы (для получистовой и чистовой обработки наружного круга и торца), 45 градусов (для наружного круга и торца, в основном для черновой обработки), 75 градусов (в основном для черновой обработки наружной окружности), 93 градуса (в основном для профилирования) и 90 градусов (для чернового и чистового точения внешнего круга).

Инструмент для нарезания канавок:

Токарный инструмент для нарезания наружных канавок в основном используется для нарезания и нарезания канавок по внешней окружности, а токарные инструменты для нарезания внутренних канавок в основном используются для обработки внутренних канавок инструменты в основном включают инструменты для токарной обработки наружной резьбы и инструменты для токарной обработки внутренней резьбы, из которых инструменты для токарной обработки внешней резьбы в основном используются для обработки наружной резьбы, а инструменты для токарной обработки внутренней резьбы в основном используются для обработки внутренней резьбы.

Инструмент для точения наружной резьбы

Инструмент для точения внутренней резьбы

Инструмент для токарной обработки внутренних отверстий:

В основном используется для обработки внутренних отверстий основной корпус инструмента выполнен из одной заготовки, которая не разделена и легко затачивается на острые режущие кромки. Инструмент имеет хорошую жесткость.

Инструмент имеет хорошую жесткость.

Подходит для небольших токарных инструментов и инструментов для токарной обработки цветных металлов.

Связанное чтение: Черные и цветные металлы

Тип сварки: соединен методом сварки и разделен на головку инструмента и стержень инструмента.

Имеет компактную конструкцию и удобное изготовление.

Подходит для всех видов токарных инструментов, особенно для небольших инструментов.

Тип станочного зажима: лезвие фиксируется на инструментальной балке с помощью механического держателя. Лезвие можно заменить после затупления.

Широко используемый инструмент для токарных станков с ЧПУ. Панель инструментов используется повторно.

Специальный тип: , например, составной резец, демпфирующий резец и т. д.

Инструмент из быстрорежущей стали:

Он изготовлен из быстрорежущей стали и может непрерывно полироваться. Это универсальный инструмент для черновой и получистовой обработки.

Это универсальный инструмент для черновой и получистовой обработки.

Режущий инструмент из цементированного карбида:

Лезвие изготовлено из цементированного карбида и используется для резки чугуна, цветных металлов, пластика, химического волокна, графита, стекла, камня и обычной стали. Его также можно использовать для резки огнеупорной стали, нержавеющей стали, высокопрочной стали, инструментальной стали и других сложных материалов.

Алмаз:

Лезвие инкрустировано алмазом.

Обладает такими преимуществами, как высокая твердость и износостойкость, низкий коэффициент трения, высокий модуль упругости, высокая теплопроводность, низкий коэффициент теплового расширения и низкое сродство с цветными металлами.

Может использоваться для прецизионной обработки неметаллических хрупких и твердых материалов, таких как графит, материалы с высокой износостойкостью, композиты, алюминиевый сплав с высоким содержанием кремния и другие пластичные материалы из цветных металлов.

Другие материалы :

Такие, как режущие инструменты из кубического нитрида бора и керамические режущие инструменты, развиваются в направлении черновой обработки и прерывистой обработки высокопрочного легированного чугуна.

Требования к монтажу четырехстанционного упора для инструмента

1. Вершина токарного резца должна находиться на той же высоте, что и центр вращения заготовки.

Распространенные способы установки вершины инструмента на центральную высоту: на первом этапе при установке токарного резца сделайте вершину инструмента равной вершине задней бабки;

Второй этап – пробная резка торца.

2. Длина токарного резца, выступающего из резцедержателя, должна быть соответствующей.

Токарный резец устанавливается на резцедержатель.

Как правило, длина от держателя инструмента в 1–1,5 раза превышает толщину инструментальной планки. Оно не должно быть слишком длинным.

Всего комментариев: 0