Виды заготовительных операций: Заготовительные операции

Содержание

Заготовительные операции

Заготовительные операции

Завод Резервуарных Конструкций

СтройТехМаш

Изготовление

резервуаров

и емкостного оборудования

Москва

Волоколамское

шоссе 116

Оставить заявку

Изготовление металлоконструкций и резервуарного оборудования

Для пищевой, химической, нефтегазовой и нефтеперерабатывающей промышленности.

Производство контейнерных АЗС различного типа и исполнения

Ведомственные и коммерческие автозаправочные станции.

Производство контейнерных АЗС различного типа и исполнения

Ведомственные и коммерческие автозаправочные станции.

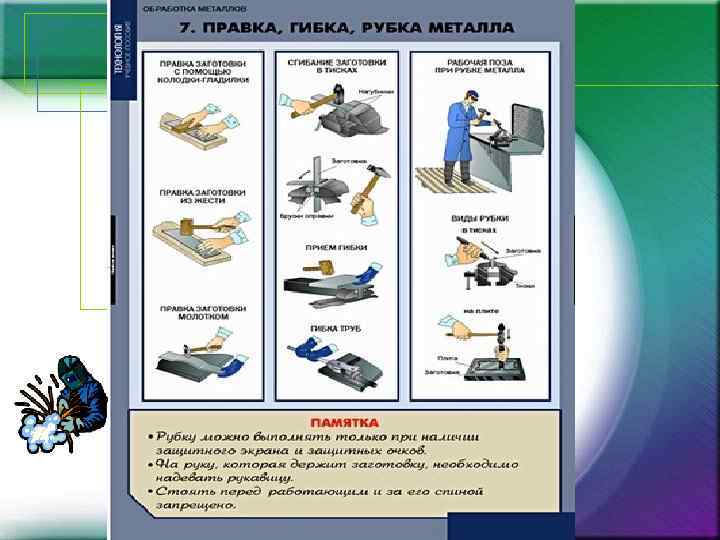

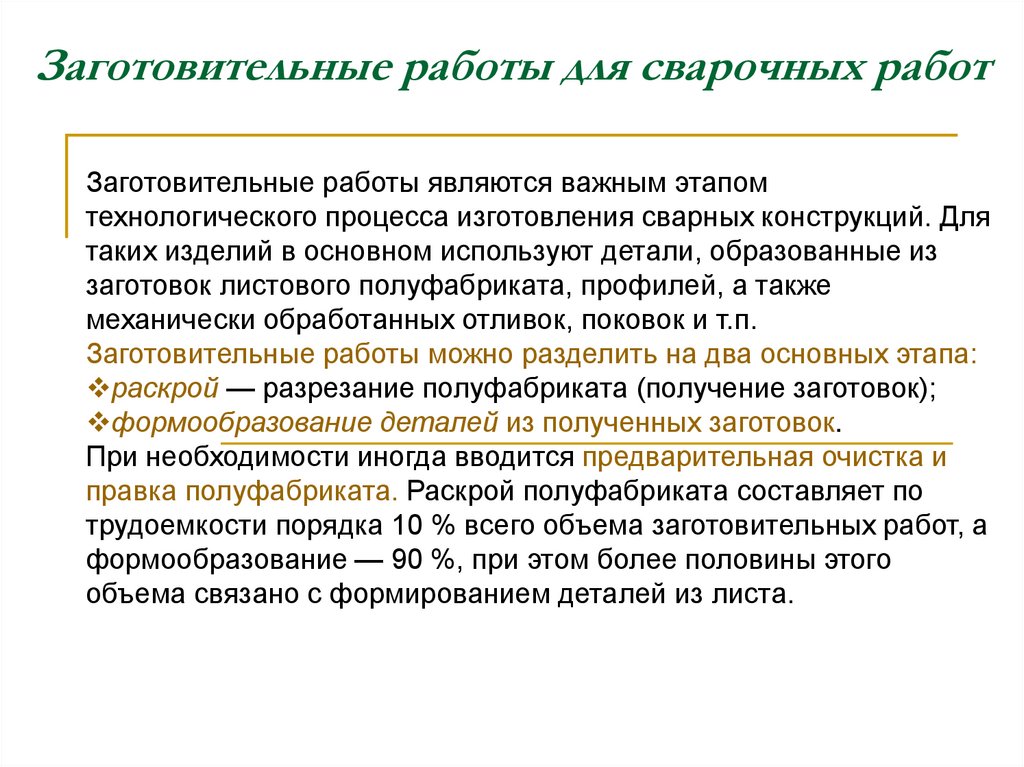

Все заготовительные операции — правка, разметка, резка, вальцовка, снятие кромок под сварку — производятся, как правило, на металлообрабатывающих заводах и лишь в исключительных случаях на строительных площадках при необходимости обработать небольшие количества металла (до 200 т). Выправленный, тщательно очищенный от ржавчины и окалины металл должен быть гладким, без волн и хлопунов. При прикладывании к поверхности выправленных листов шаблона длиной 2 м не должны образовываться зазоры более 2 мм; в противном случае металл подлежит повторной правке. Правят профильный металл в холодном состоянии на гибочных вальцах и прессах.

Выправленный, тщательно очищенный от ржавчины и окалины металл должен быть гладким, без волн и хлопунов. При прикладывании к поверхности выправленных листов шаблона длиной 2 м не должны образовываться зазоры более 2 мм; в противном случае металл подлежит повторной правке. Правят профильный металл в холодном состоянии на гибочных вальцах и прессах.

После разметки листов по шаблонам согласно рабочим чертежам они поступают для резки на гильотинных ножницах или с помощью газовых резаков ручным или полуавтоматическим способом. Листы сегментного кольца, как правило, режут газом, а профильный металл — на дисковых пилах. Кромки листов, подлежащих стыкованию, обрабатывают согласно чертежам на строгальных станках. При небольших объемах работ допускается снятие фасок зубилом; эта операция поручается высококвалифицированным рабочим. Качество обработки металла проверяют с помощью шаблонов. Кромки свариваемых листов должны быть прямолинейными; для стыковых элементов допускаются отклонения ±1 мм от проектных размеров, а для элементов, соединяемых внахлестку, ±5 мм. Перед сваркой кромки зачищают до металлического блеска.

Перед сваркой кромки зачищают до металлического блеска.

Гибка листов и профильного металла производится в холодном состоянии на вальцах и прессах. При небольшом объеме работ листы можно гнуть на плите молотом через прокладку, а профильный металл — с подогревом до вишнево-красного каления. Правильно согнутый профильный металл при прикладывании 2-м шаблона не должен иметь зазор более 1,5 мм.

Металл, прошедший заготовительные операции, не должен иметь трещин, рванин, вмятин и других дефектов.

Нам доверяют:

TOP

Ваше имя

Ваш номер телефона *

E-mail *

Комментарий

Согласен(-на) на обработку персональных данных

Чтобы пользоваться нашим сайтом было удобно, мы используем файлы

cookies.

OK

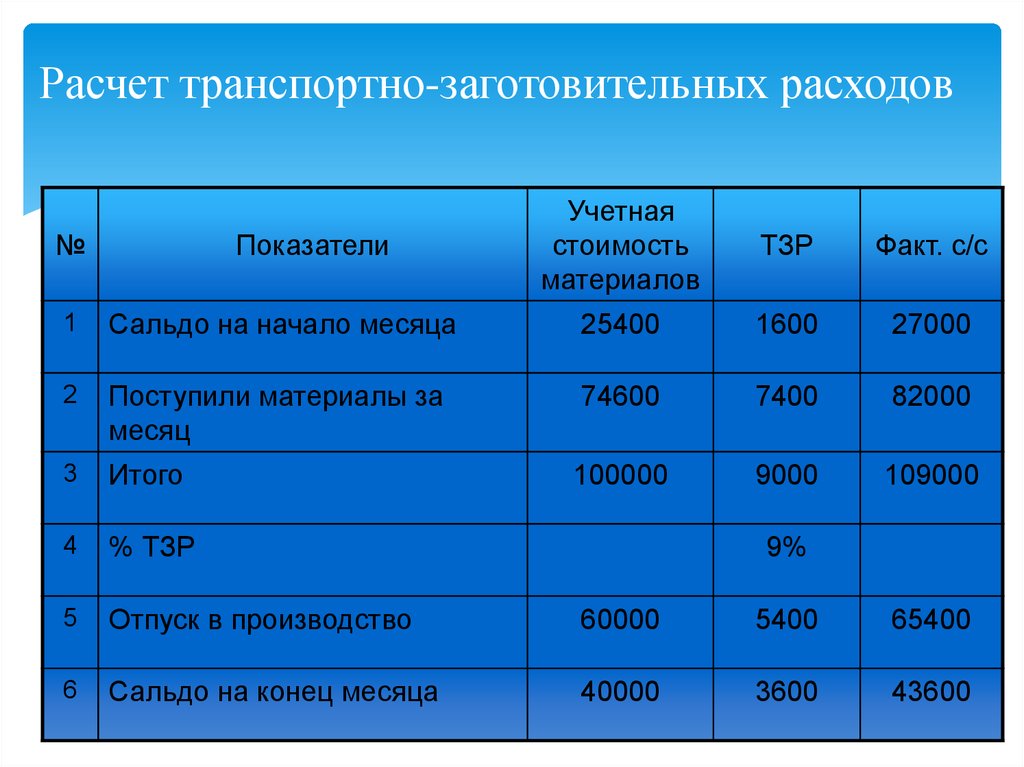

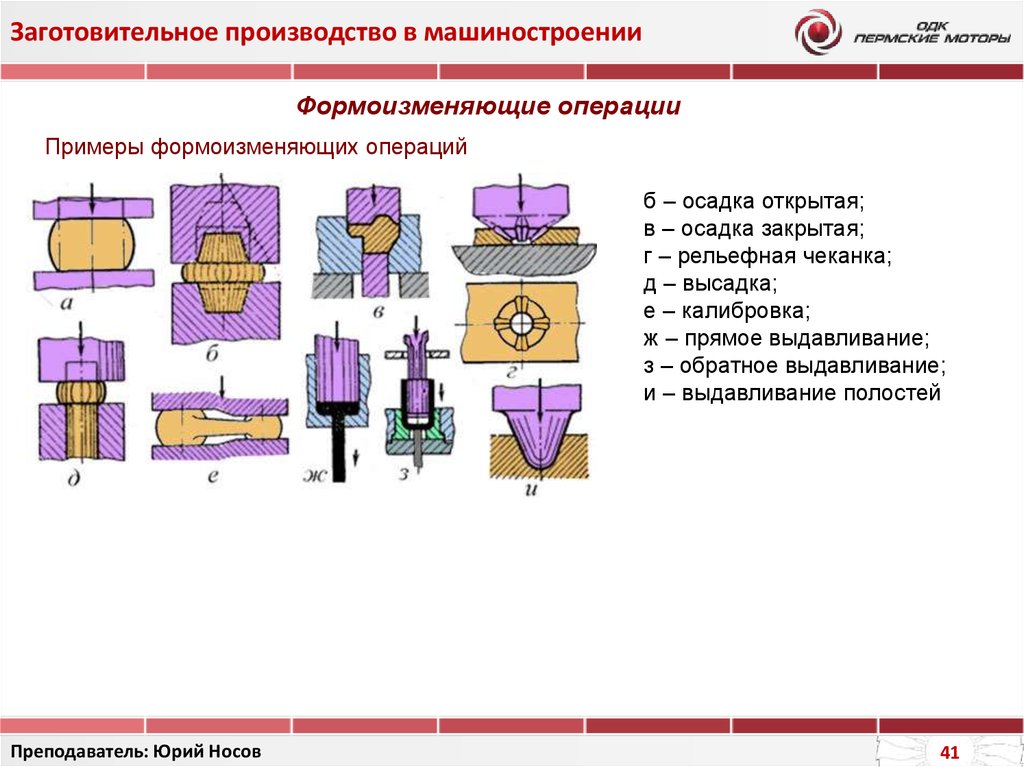

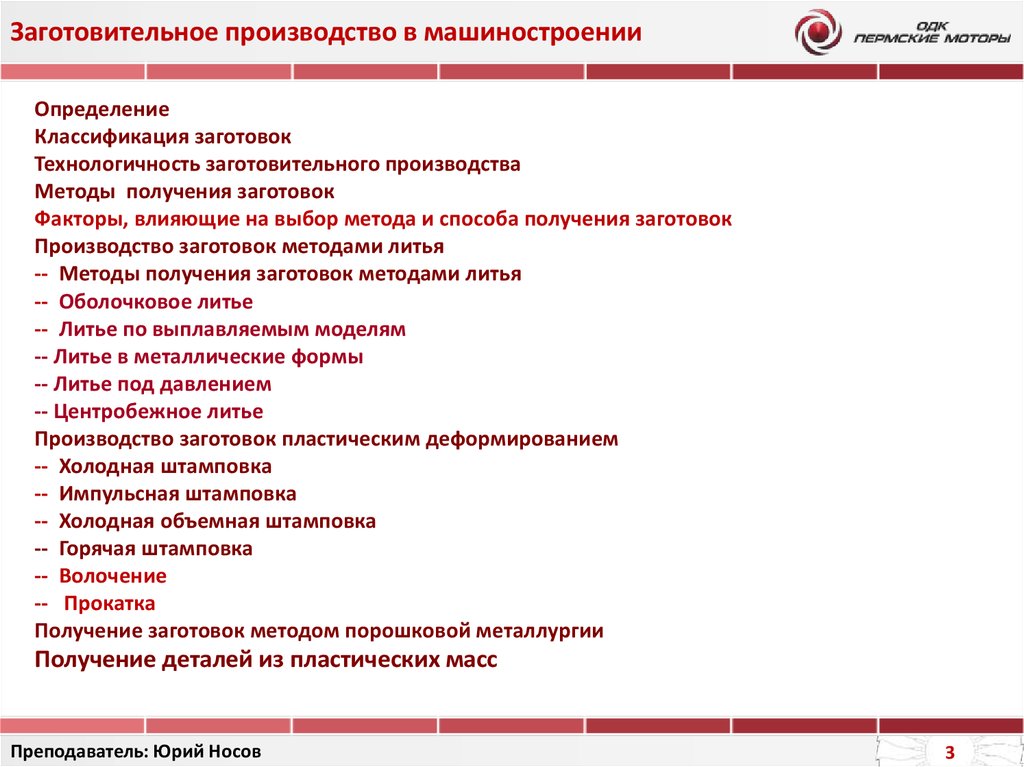

4.Заготовительные операции и оборудование.

Заготовительные

операции относят к основным технологическим

процессам, и на их долю приходится до

25% длительности технологического

процесса. К заготовительным операциям

относятся правка, очистка, разметка,

наметка, резка, гибка (подгибка кромок),

очистка кромок под сварку.

Входной

контроль — контроль продукции поставщика,

поступившей к потребителю, предназначенной

для использования при изготовлении,

ремонте или эксплуатации продукции.

Основными

показателями качества металла являются:

химический состав; микро- и макроструктура;

основные и технологические свойства;

размеры, геометрия и качество поверхности

металлопродукции. Требования к качеству

металла и продукции из него оговорены

в национальных стандартах, технических

условиях фирм (предприятий) или отдельных

соглашениях между потребителем и

поставщиком. Качество металла и надежные

методы определения его основных

показателей являются главными в

технологической цепи производства.

Качество металлопродукции, поступающей

на предприятие, определяется при входном

контроле (ВК).

Поставляемый

материал-сталь 08Х18Г8Н2Т. Сталь поставляется

из листов толщиной 2мм, 16мм.

Для

изготовления одной металлоконструкции

требуется:

1.Лист

толщиной 2 мм.

2.Лист

толщиной 16 мм.

При

получении металл подлежит ВИК.

При

обнаружении дефектов таких как трещины

или серповидность- металл бракуется

(серповидность не должна превышать

2мм). Изломы, вмятины, загибы устраняют

с помощью правки.

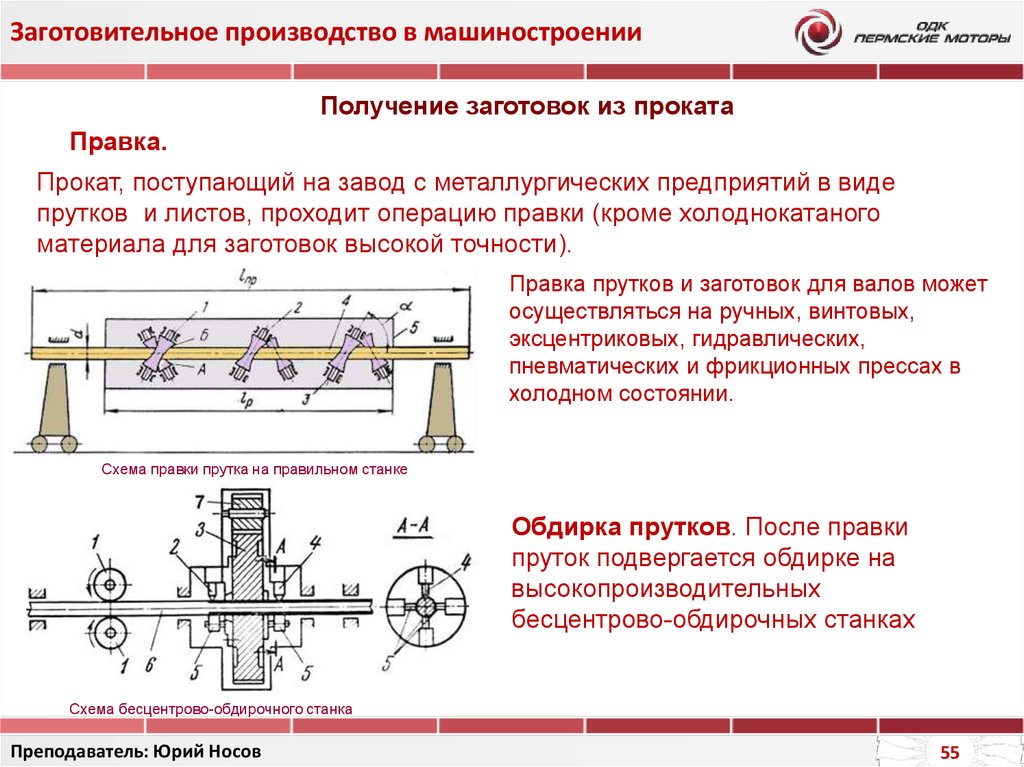

Правка

— это операция, заключается в устранении

поверхностных дефектов листового и

профильного проката. Дефекты возникают

в процессе транспортировки. Правка

может осуществляться одним или несколькими

методами. Правка может осуществляться

на лист-правильных или сорт-правильных

машинах в результате одно или много-

кратной пластической деформации. Правка

может осуществляться на прессах ( металл

большой толщины).Также применяется

правка растяжением для тонко-листового

металла и правка местной пластической

деформации.

Правка

для листов осуществляется на лист-правильной

машине с параллельным расположением

волков. Количество волков 9 ( 4 в верхнем

Количество волков 9 ( 4 в верхнем

ряду и 5 в нижнем). Количество проходов

– 1 для листа толщиной 2мм, 3 для листа

толщиной 16мм.

Далее

происходит процедура очистки.

Очистка

заключается в удалении с поверхности

исходного материала(листового или

профильного) различных масляных, оксидных

и т.д. пленок. Очистка осуществляется

механическими или химическими способами.

Механический

способ заключается в удалении пленок

за счет механического воздействия

образивного материала (песок, дробь,

оксиды различных металлов).

Химические

способы очистки заключаются в

взаимодействии с различными кислотами,

щелочами, в результате чего оксидные

пленки разрушаются и удаляются с

поверхности.

Следом

за чисткой, идет разметка.

Разметка,

наметка — операции нанесения на поверхность

листа контура детали, контура пазов,

отверстий и т.д., а также нанесения линий

базирования. Разметка и наметка

осуществляются вручную, при помощи

набора разметчика, линеек, чертилок. В

условиях серийного и массового

производства используется автоматический

раскрой, в этом случае на ЭВМ составляется

карта раскроя исходной заготовки в

масштабе 1:1, с учетом комплектности,

конфигурации.

Карту

раскроя вносим в ЧПУ машины

Ermaksan.Учитываются

припуски на механическую обработку

детали после резки, а также усадку от

сварки.

Следующая

операция резка.

Эта

операция связана с разделением исходного

материала и получением деталей с

заданными размерами и точностью. Это

первая операция связанная с безвозвратной

потерей металла в виде отходов. Все

способы резки можно разделить на два

вида:

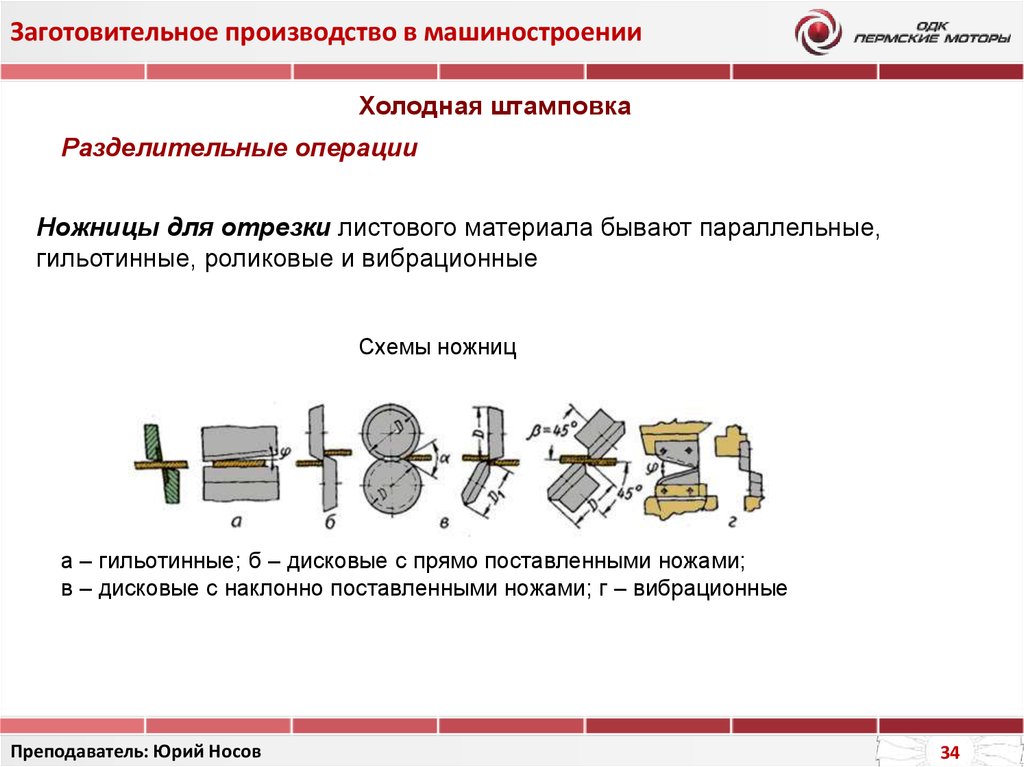

1.Механическая

2.Термическая

Механические

способы резки осуществляются на следующем

оборудовании:

Гильотинные

ножницыДисковые

ножницыНожницы

для резки профильного прокатаПресс

– ножницы (просечные, отсечные)Ручные

ножницыМетоды

листовой штамповки; механические

отрезные станки (ленточные, дисковые,

ножевые)Ручной

инструментК

термическим способам резки относятся:Плазменная

Лазерная

Газовая

Гидро-

абразивная

Резку

производим термическим способом, с

помощью машины для плазменной резки

ERMAK.

Металл поставляется в рулонах ( для

металла толщиной 2мм) и листами ( металл

толщиной 16мм).

Размеры

листа толщиной 2мм- 1100мм ширина и 2000мм

длинна.

Предельные

отклонения 0,16Разнотолщинность

проката в одном поперечном сечении не

должна превышать половины суммы

предельных отклонений по толщине.Предельные

отклонения по ширине проката с необрезной

кромкой должны быть не более + 20 мм.

Таблица

7

Предельные

отклонения по длине листов

Ширина | Предельные | ||

высокой | повышенной | нормальной | |

До | +2 | +5 | +15 |

Св. | +3 | +10 | +20 |

Св. | +3 | +20 | +25 |

Таблица

8

Предельные

отклонения от плоскостности листов.

Виды | Отклонения | ||

до | св. | св. | |

Особо | 4 | 5 | 6 |

Высокая | 8 | 8 | 10 |

Улучшенная | 10 | 12 | 15 |

Нормальная | 12 | 15 | 18 |

Таблица

9

Телескопичность

рулонного проката

Толщина | Ширина | Телескопичность |

До | До | 40 |

Св. | 60 | |

Св. | До | 30 |

Св. | 50 |

Размеры

листа толщиной 16 мм — 1000 мм ширина и 2500

мм длинна.

Предельные

отклонения по толщине проката,

изготовляемого в листах и рулонах, в

любой точке измерения не должны превышать

+0,2;

-0,8 мм.Предельные

отклонения по ширине проката не должны

превышать +25

мм.Предельные

отклонения по длине проката, прокатанного

полистно, не должны превышать +25

мм.Серповидность

проката не должна превышать 2мм на 1 м

длины.Резка

листов должна проводиться под прямым

углом. Косина реза и серповидность не

Косина реза и серповидность не

должны выводить листы за номинальные

размеры по ширине и длине.При

изготовлении проката, надрывы и другие

дефекты (если они имеются на кромках)

не должны превышать половины предельных

отклонений по ширине и выводить листы

за номинальный размер по ширине,

указанной в заказе.Измерение

ширины проката проводят на расстоянии

не менее 100 мм от торцов и не менее 40 мм

от кромок.

4.2.

Выбор заготовительного оборудования

и его технические характеристики.

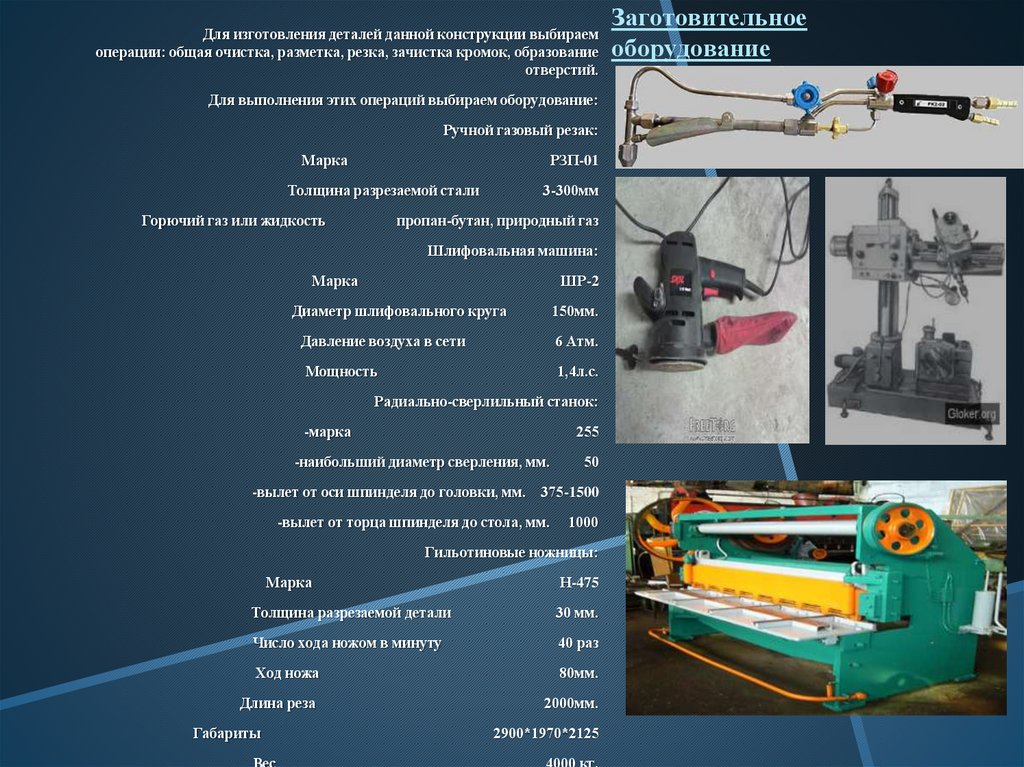

Для

правки используется листоправильная

машина МЛЧ 1725.

Для

изготовления обечайки используются

трехволковые листогибочные вальцы

SIGMA.

Для

резки используется установка

плазменной резки ERMAK.

Для

резки полос из тонкого металла используются

гильотинные ножницы DEKA.

Для

сверления и нарезания резьбы используется

радиально-сверлильный

станок Z3050.

Для

обработки деталей и достижения нужных

размеров используется обрабатывающий

центр Victor.

Внешний

вид и технические характеристики

оборудования смотри в приложении.

Методы сбора фруктов и овощей

Существует множество различных способов сбора фруктов и овощей. Способ сбора урожая зависит от урожая, способа его выращивания и доступных ресурсов. Например, если речь идет о культуре, для сбора которой имеется техника или помощь в сборе урожая, эти методы можно использовать только в том случае, если производитель или компания, занимающаяся сбором урожая, может позволить себе использовать эту технику для сбора урожая. Ниже я описал распространенные методы сбора фруктов и овощей и включил примеры, основанные на кадрах, которые мне удалось собрать при разных урожаях.

Содержание

Методы сбора урожая

В целом, при сборе фруктов и овощей используются три различных метода сбора урожая:

- Ручной сбор

- Сбор с помощью ручных инструментов

- Сбор с помощью машин 9001 , важно отметить, что трудно классифицировать различные типы сбора урожая, поскольку они могут частично совпадать.

__klassifikaciya_tlp_images/l.4.1.(5)__klassifikaciya_tlp_4.jpg)

1. Ручной сбор

Ручной сбор урожая: урожай собирается вручную, без использования каких-либо инструментов. При ручном сборе урожая обычно используется тележка для сбора или какой-либо контейнер. Типичным примером ручного сбора урожая с помощью тележки для сбора урожая является сбор клубники. В то время как примером ручного сбора урожая с использованием контейнеров является операция по сбору моркови вручную, которую вы видели ранее в блоге. (Существует два разных типа сбора моркови: ручной сбор для свежего рынка или машинный сбор для моркови, которая затем перерабатывается в детскую морковь или что-то в этом роде.)

2. Сбор урожая с помощью ручных инструментов

Этот метод сбора урожая обычно применяется при сборе плодов с дерева, когда для снятия плодов с дерева используется какая-либо машинка для стрижки (обычно специализированная для данного типа собираемой продукции), а затем плоды помещают в контейнеры для сбора урожая. Как только контейнеры для сбора урожая заполнены, собранный продукт переносится в более крупные бункеры в поле, из которых они затем транспортируются на объект.

Некоторые примеры включают сбор свежего инжира, персиков и милашек. Хотя это очень распространено при сборе плодов деревьев, это также происходит и с другими продуктами, такими как лук (немеханизированная операция по сбору урожая), чеснок и пропашные культуры.

Некоторые примеры включают сбор свежего инжира, персиков и милашек. Хотя это очень распространено при сборе плодов деревьев, это также происходит и с другими продуктами, такими как лук (немеханизированная операция по сбору урожая), чеснок и пропашные культуры.3. Сбор урожая с помощью техники

В эту категорию входит множество различных видов сбора урожая. Существуют операции, при которых сбор урожая осуществляется вручную и с помощью ручных инструментов, в которых также используется уборочная техника (например, уборочная установка), чтобы облегчить общий процесс сбора и упаковки. Но есть также операции по сбору урожая, при которых уборочные машины используются для дальнейшей «полуобработки» или послеуборочной промывки. Далее идут уборочные косилки и комбайны. Все эти типы сбора урожая служат определенной цели, в зависимости от типа собираемой продукции, и, учитывая объем инвестиций, вложенных в оборудование, это должно иметь смысл.

- Сбор урожая с помощью уборочной установки – Обычно продукты собирают либо вручную, либо с помощью инструментов, а затем передают рабочим, работающим на уборочных машинах, где продукт может быть упакован; вымыто и упаковано; обрезано, вымыто и упаковано; и т.

д. Уборочные машины помогают в процессе упаковки, а затем, когда продукт упакован или подготовлен для переработки, он транспортируется (обычно с помощью ленточного конвейера) к соседнему прицепу, который отвечает за транспортировку продукта. поля. Некоторые примеры этого включают сбор цветной капусты, дыни и сердцевины романо (это пример полуфабрикатов в полевых условиях).

д. Уборочные машины помогают в процессе упаковки, а затем, когда продукт упакован или подготовлен для переработки, он транспортируется (обычно с помощью ленточного конвейера) к соседнему прицепу, который отвечает за транспортировку продукта. поля. Некоторые примеры этого включают сбор цветной капусты, дыни и сердцевины романо (это пример полуфабрикатов в полевых условиях).

- Сбор урожая с помощью косилки – Уборка урожая косилкой была усовершенствована, чтобы в большей степени полагаться на косилку, а не на настоящих рабочих. Есть косилка с несколькими рабочими на ней или по крайней мере один за рулем, а затем соседний прицеп для захвата собранного продукта. Некоторые примеры включают сбор весенней смеси и базилика. Другая форма косилки, которую вы видели, является частью трехэтапного процесса сбора миндаля (который также включает подметальную и встряхивающую машину).

- Сбор урожая с помощью комбайна — Комбайны используются для уборки зерновых культур.

Они проходят через поля и скашивают зерновые культуры и убирают нужную часть в машину, а остальное выплевывают обратно. Примером этого является кукурузный комбайн, который используется для уборки кукурузы, которая собирается для использования в продуктах переработки (например, кукурузных чипсах, кукурузных лепешках и т. д.).

Они проходят через поля и скашивают зерновые культуры и убирают нужную часть в машину, а остальное выплевывают обратно. Примером этого является кукурузный комбайн, который используется для уборки кукурузы, которая собирается для использования в продуктах переработки (например, кукурузных чипсах, кукурузных лепешках и т. д.).

Методы сбора урожая – согласно аудиту PrimusGFS

Если вы знакомы с аудитом безопасности пищевых продуктов PrimusGFS, я описал типы сбора урожая, которым нужно следовать, и то, как они различаются в аудите, а также соответствующие видео-примеры (все ссылки кликабельны). Всю видеотеку различных процессов заготовки можно посмотреть ЗДЕСЬ .

4.06.10: Сортировочные и упаковочные столы

- Сбор и упаковка клубники (как сборочная тележка, так и сортировочные/упаковочные столы)

4.06.11: повторно используемые контейнеры

- Сбор редьки

- Свежий фиг.

- Сбор и упаковка салата Эскарол

- Способы сбора и упаковки чеснока

4.06.13: Уборочная техника

- Как собирают помидоры. 4.06.14: Вода, контактирующая с продуктом

- Сбор и упаковка салата-эндивия

- Сбор урожая салата ромэн

4.06.15: обработанные/полупроцессованные

- Ромена Сбор Сердца

4.06.16: Транспортные машины

- Вы можете увидеть транспортные средства

- . видеоролики о сборе урожая на YouTube-канале The Produce Nerd , будь то соседний прицеп, движущийся рядом с уборочными машинами, или грузовики, которые постоянно приезжают, чтобы забрать собранные поддоны, доставить их в холодильник и вернуть.

Существует множество различных типов процессов сбора урожая, которые были обобщены для целей этого поста, но все операции по сбору урожая служат определенной цели, чтобы поддерживать высочайшее качество продукции при сохранении максимально возможного эффективного процесса сбора урожая.

Если вы хотите увидеть больше, вы можете просмотреть видеоролики о сборе урожая, которые я разместил на YouTube , или вы можете просмотреть сообщения Behind the Scenes в блоге.

Если вы хотите увидеть больше, вы можете просмотреть видеоролики о сборе урожая, которые я разместил на YouTube , или вы можете просмотреть сообщения Behind the Scenes в блоге.Лесозаготовительные работы

Сбор сельскохозяйственных культур после их созревания или практика сбора урожая сигнализирует об окончании производственного цикла перед хранением и переработкой. Размер и качество урожая, собранного с поля, сада или виноградника, представляет собой наиболее важный показатель продуктивности и успеха фермера. Значение, придаваемое результатам сбора урожая, отражается в терминах, почти повсеместно используемых для измерения и сравнения сельскохозяйственной производительности, таких как килограммы на гектар (кг/га), тюки на гектар, бушели на акр (бушели на акр). и тонн на акр или гектар. С агрономической точки зрения урожайность определяется именно затратами; однако именно урожай становится основным фактором, определяющим, будет ли достаточно семян и ресурсов для обеспечения устойчивости фермы и тех, кого она поддерживает.

Из-за важности сбора урожая и всех связанных с ним действий эта часть сельскохозяйственного цикла приобрела почти духовную роль в жизни фермеров во всем мире.

Из-за важности сбора урожая и всех связанных с ним действий эта часть сельскохозяйственного цикла приобрела почти духовную роль в жизни фермеров во всем мире.Немногие методы ведения сельского хозяйства более четко иллюстрируют масштабы и разнообразие опасностей, связанных с технологиями и работой, встречающихся в сельскохозяйственном производстве, чем сбор урожая. Уборка урожая проводится в самых разнообразных условиях, на разных типах местности, с использованием машин от простых до сложных, которые должны обрабатывать самые разные культуры; это требует от фермера значительных физических усилий (Snyder and Bobick, 1995). По этим причинам любая попытка кратко обобщить характеристики или характер методов сбора урожая и опасностей, связанных с урожаем, чрезвычайно сложна. Мелкозерновые (рис, пшеница, ячмень, овес и т. д.), например, которые преобладают на большей части посевных площадей в мире, представляют собой не только некоторые из наиболее высокомеханизированных культур, но и в крупных регионах Африки и Азии собирают урожай.

способом, который был бы знаком фермерам 2500 лет назад. Использование ручных серпов для уборки нескольких стеблей за один раз, уплотненные глиняные гумна и простые молотильные устройства остаются основными инструментами сбора урожая для слишком многих производителей.

способом, который был бы знаком фермерам 2500 лет назад. Использование ручных серпов для уборки нескольких стеблей за один раз, уплотненные глиняные гумна и простые молотильные устройства остаются основными инструментами сбора урожая для слишком многих производителей.Основные опасности, связанные с более трудоемкими методами лесозаготовки, мало изменились со временем и часто затмеваются воспринимаемыми повышенными рисками, связанными с большей механизацией. Долгие часы нахождения в непогоде, физические нагрузки, возникающие в результате подъема тяжестей, повторяющихся движений и неловкой или сутулой позы, наряду с природными опасностями, такими как ядовитые насекомые и змеи, исторически наносили и продолжают наносить значительный урон (см. фигура 1). Сбор урожая зерна или сахарного тростника с помощью серпа или мачете, сбор фруктов или овощей вручную и ручное удаление арахиса с лозы — грязные, неудобные и утомительные задачи, которые во многих общинах часто выполняются большим количеством детей и женщин.

Одной из самых сильных мотивирующих сил, сформировавших современные методы сбора урожая, было желание избавиться от тяжелой физической работы, связанной с ручным сбором урожая.

Одной из самых сильных мотивирующих сил, сформировавших современные методы сбора урожая, было желание избавиться от тяжелой физической работы, связанной с ручным сбором урожая.Рисунок 1. Ручной сбор проса

Даже если бы ресурсы были доступны для механизации сбора урожая и снижения его рисков (а для многих мелких фермеров во многих регионах мира они отсутствуют), инвестиции для повышения безопасности и связанные со здоровьем аспекты сбора урожая, вероятно, принесут меньшую отдачу, чем сопоставимые инвестиции в улучшение жилищных условий, качества воды или здравоохранения. Это особенно верно, если фермеры имеют доступ к большому количеству безработных или частично занятых работников. Высокий уровень безработицы и ограниченные возможности трудоустройства, например, подвергают большое количество молодых рабочих риску получения травм во время сбора урожая, поскольку они дешевле в использовании, чем машины. Даже во многих странах с высокомеханизированным сельским хозяйством законы о детском труде часто освобождают детей от сельскохозяйственной деятельности.

Например, специальные положения законов Министерства труда США о детском труде по-прежнему освобождают детей в возрасте до 16 лет от сбора урожая и позволяют им при определенных условиях использовать сельскохозяйственное оборудование (DOL 19).68).

Например, специальные положения законов Министерства труда США о детском труде по-прежнему освобождают детей в возрасте до 16 лет от сбора урожая и позволяют им при определенных условиях использовать сельскохозяйственное оборудование (DOL 19).68).Вопреки распространенному мнению о том, что усиление механизации сельского хозяйства увеличило риски, связанные с сельскохозяйственным производством, в отношении сбора урожая нет ничего более далекого от истины. Благодаря внедрению интенсивной механизации в основных зерновых и фуражных регионах количество времени, необходимое, например, для производства бушеля зерна, сократилось с более часа до менее минуты (Griffin 1973). Это достижение, хотя и в значительной степени зависящее от ископаемого топлива, освободило десятки миллионов людей от тяжелой работы и небезопасных условий труда, связанных с ручным сбором урожая. Механизация привела не только к значительному повышению производительности и урожайности, но и почти к устранению наиболее исторически значимых травм, связанных с уборкой урожая, например, связанных с домашним скотом.

Интенсивная механизация процесса сбора урожая, однако, привела к появлению новых опасностей, которые потребовали периодов переналадки и, в некоторых случаях, замены машин на более совершенные методы и конструкции, которые были либо более производительными, либо менее опасными. Примером такой технологической эволюции стал переход на сбор урожая кукурузы в Северной Америке между 1930-ми и 1970-ми годами. Вплоть до 1930-х годов урожай кукурузы почти полностью собирали вручную и перевозили на склады на фермах в повозках, запряженных лошадьми. Основная причина травм, связанных с уборкой урожая, связана с работой с лошадьми (NSC 1942). С появлением и широким использованием механических сборщиков кукурузы, приводимых в действие трактором, в 1940-х годах количество смертей и травм, связанных с лошадьми и домашним скотом, быстро снизилось в период сбора урожая, и соответственно увеличилось количество травм, связанных с сборщиками кукурузы. . Это произошло не потому, что сборщики кукурузы были по своей природе более опасны, а потому, что травмы отражали быстрый переход к новой практике, которая не была полностью усовершенствована и с которой фермеры не были знакомы.

По мере того, как фермеры приспосабливались к технологии, а производители улучшали производительность кукурузоуборочных комбайнов, а также по мере того, как высаживались более однородные сорта кукурузы, которые лучше подходили для машинной уборки, число смертей и травм быстро снижалось. Другими словами, внедрение кукурузоуборочной машины в конечном итоге привело к снижению травм, связанных с уборкой урожая, из-за воздействия традиционных опасностей.

По мере того, как фермеры приспосабливались к технологии, а производители улучшали производительность кукурузоуборочных комбайнов, а также по мере того, как высаживались более однородные сорта кукурузы, которые лучше подходили для машинной уборки, число смертей и травм быстро снижалось. Другими словами, внедрение кукурузоуборочной машины в конечном итоге привело к снижению травм, связанных с уборкой урожая, из-за воздействия традиционных опасностей.С появлением в 1960-х годах самоходных комбайнов, которые могли собирать высокоурожайные сорта кукурузы в десять и более раз быстрее, чем кукурузоуборочная машина, травмы при сборке кукурузы практически исчезли. Но, опять же, как и в случае с кукурузоуборочным комбайном, в комбайне появился новый набор опасностей, которые требовали периода адаптации. Например, возможность собирать, срезать, отделять и очищать зерно в поле с помощью одной машины изменила процесс обработки зерна, превратив его из кускового потока в виде початков кукурузы в очищенную кукурузу, которая была почти жидкой.

Следовательно, в 19В 70-х годах произошло резкое увеличение числа травм, связанных со шнеком, а также случаев захлестывания и удушения сыпучим зерном, которые имели место в хранилищах и транспортных средствах для перевозки зерна (Kelley 1996). Кроме того, сообщалось о новых категориях травм, связанных с размером и весом комбайна, таких как падение с платформы оператора и лестницы, из-за которых оператор может отрываться от земли на высоте до 4 м, а операторы раздавливается под многорядным подборщиком.

Следовательно, в 19В 70-х годах произошло резкое увеличение числа травм, связанных со шнеком, а также случаев захлестывания и удушения сыпучим зерном, которые имели место в хранилищах и транспортных средствах для перевозки зерна (Kelley 1996). Кроме того, сообщалось о новых категориях травм, связанных с размером и весом комбайна, таких как падение с платформы оператора и лестницы, из-за которых оператор может отрываться от земли на высоте до 4 м, а операторы раздавливается под многорядным подборщиком.Механизация уборки кукурузы напрямую способствовала одному из самых резких изменений в численности сельского населения, когда-либо имевших место в Северной Америке. Население фермы менее чем за 75 лет после внедрения гибридных сортов кукурузы и механической кукурузоуборочной машины сократилось с более чем 50% до менее 5% от общей численности населения. В течение этого периода повышенной производительности и значительного сокращения потребности в рабочей силе общая подверженность сельскохозяйственным опасностям на рабочем месте была существенно снижена, что способствовало снижению числа зарегистрированных смертей, связанных с фермой, с более чем 14 000 в 19от 42 до менее 900 в 1995 г.

(NSC 1995).

(NSC 1995).Травмы, связанные с современными уборочными работами, обычно связаны с тракторами, машинами, оборудованием для обработки зерна и сооружениями для хранения зерна. С 1950-х годов тракторы стали причиной примерно половины всех несчастных случаев на фермах, при этом опрокидывания были единственным наиболее важным фактором. Использование защитных конструкций при опрокидывании (ROPS) оказалось единственной наиболее важной стратегией вмешательства, позволяющей снизить количество смертельных случаев, связанных с трактором (Deere & Co. 19).94). Другие конструктивные особенности, которые повысили безопасность и здоровье операторов трактора, включали более широкую колесную базу и конструкции с пониженным центром тяжести для повышения устойчивости, всепогодные ограждения оператора для уменьшения воздействия непогоды и пыли, эргономичные сиденья и органы управления, а также снижение шума. уровни.

Однако проблема тракторных травм остается серьезной и вызывает растущую озабоченность в быстро механизируемых областях, таких как Китай и Индия.

Во многих регионах мира трактор с большей вероятностью будет использоваться в качестве транспортного средства для шоссе или стационарного источника энергии, чем в поле для выращивания сельскохозяйственных культур, для чего он был разработан. В этих областях тракторы обычно вводятся с минимальной подготовкой операторов и широко используются в качестве средства перевозки нескольких пассажиров, что является еще одним применением, для которого трактор не предназначен. В результате наезды дополнительных водителей, упавших с тракторов во время работы, стали второй по значимости причиной смертельных случаев, связанных с тракторами. Если тенденция к более широкому использованию ROPS сохранится, наезды могут в конечном итоге стать основной причиной несчастных случаев с участием тракторов во всем мире.

Во многих регионах мира трактор с большей вероятностью будет использоваться в качестве транспортного средства для шоссе или стационарного источника энергии, чем в поле для выращивания сельскохозяйственных культур, для чего он был разработан. В этих областях тракторы обычно вводятся с минимальной подготовкой операторов и широко используются в качестве средства перевозки нескольких пассажиров, что является еще одним применением, для которого трактор не предназначен. В результате наезды дополнительных водителей, упавших с тракторов во время работы, стали второй по значимости причиной смертельных случаев, связанных с тракторами. Если тенденция к более широкому использованию ROPS сохранится, наезды могут в конечном итоге стать основной причиной несчастных случаев с участием тракторов во всем мире.Несмотря на то, что уборочная техника, такая как комбайны, в течение года используется меньше часов, чем тракторы, на 1000 машин приходится примерно в два раза больше травм (Etherton et al.

1991). Эти травмы часто происходят во время обслуживания, ремонта или регулировки машины, когда питание компонентов машины все еще включено (NSC 1986). Недавно были внесены изменения в конструкцию, чтобы включить более пассивные и активные предупреждения оператора и блокировки, такие как предохранительные выключатели на сиденье оператора, чтобы предотвратить работу машины, когда на сиденье никого нет, а также уменьшить количество точек обслуживания, чтобы уменьшить воздействие на оператора действующая техника. Однако многие из этих конструктивных решений остаются добровольными, оператор часто игнорирует их и не всегда можно найти на всех уборочных машинах.

1991). Эти травмы часто происходят во время обслуживания, ремонта или регулировки машины, когда питание компонентов машины все еще включено (NSC 1986). Недавно были внесены изменения в конструкцию, чтобы включить более пассивные и активные предупреждения оператора и блокировки, такие как предохранительные выключатели на сиденье оператора, чтобы предотвратить работу машины, когда на сиденье никого нет, а также уменьшить количество точек обслуживания, чтобы уменьшить воздействие на оператора действующая техника. Однако многие из этих конструктивных решений остаются добровольными, оператор часто игнорирует их и не всегда можно найти на всех уборочных машинах.Оборудование для уборки сена и кормов подвергает рабочих опасностям, подобным тем, которые возникают при работе с комбайнами. Это оборудование содержит компоненты, которые режут, дробят, измельчают, измельчают и выдувают растительную массу на высокой скорости, практически не оставляя возможности для человеческой ошибки. Как и при уборке зерновых, заготовка сена и кормов должна проводиться своевременно, чтобы предотвратить повреждение урожая от непогоды.

Это дополнительный стресс для быстрого выполнения задач в сочетании с опасностями, связанными с машинами, часто приводит к травмам (Мерфи и Уильямс 19).83).

Это дополнительный стресс для быстрого выполнения задач в сочетании с опасностями, связанными с машинами, часто приводит к травмам (Мерфи и Уильямс 19).83).Традиционно пресс-подборщик сена считается частым источником серьезных травм. Эти машины используются в самых суровых условиях при уборке урожая любого типа. Высокая температура, пересеченная местность, пыльные условия и необходимость частых регулировок способствуют высокому уровню травматизма. Переход на большие пакеты или тюки сена и механические системы обработки повысили безопасность, за некоторыми исключениями, как это было в случае с введением первых конструкций рулонных пресс-подборщиков. Агрессивные компрессионные ролики на передней части этих машин привели к большому количеству ампутаций кистей и предплечий. Позже эта конструкция была заменена менее агрессивным сборщиком, что почти устранило проблему.

Пожар является потенциальной проблемой для многих видов лесозаготовительных работ. Культуры, которые должны быть высушены до содержания влаги менее 15% для надлежащего хранения, являются отличным топливом при возгорании.

Комбайны и хлопкоуборочные комбайны особенно уязвимы для пожаров во время полевых работ. Было показано, что конструктивные особенности, такие как использование дизельных двигателей и защищенных электрических систем, надлежащее техническое обслуживание оборудования и доступ оператора к огнетушителям, снижают риск ущерба или травм, связанных с пожаром (Shutske et al. 19).91).

Комбайны и хлопкоуборочные комбайны особенно уязвимы для пожаров во время полевых работ. Было показано, что конструктивные особенности, такие как использование дизельных двигателей и защищенных электрических систем, надлежащее техническое обслуживание оборудования и доступ оператора к огнетушителям, снижают риск ущерба или травм, связанных с пожаром (Shutske et al. 19).91).Шум и пыль — две другие опасности, которые обычно присущи лесозаготовительным работам. Оба представляют серьезный долгосрочный риск для здоровья оператора лесозаготовительного оборудования. Включение в конструкцию современного лесозаготовительного оборудования экологически чистых кабинок оператора во многом помогло снизить воздействие на оператора чрезмерного шумового давления и уровня запыленности. Однако большинству фермеров еще предстоит воспользоваться этой функцией безопасности. Использование средств индивидуальной защиты, таких как беруши и одноразовые противопылевые маски, является альтернативным, но менее эффективным средством защиты от этих опасностей.

- Сбор урожая с помощью уборочной установки – Обычно продукты собирают либо вручную, либо с помощью инструментов, а затем передают рабочим, работающим на уборочных машинах, где продукт может быть упакован; вымыто и упаковано; обрезано, вымыто и упаковано; и т.

Всего комментариев: 0