Высота слоя: Высота слоя 3D печати: насколько это важно?

Содержание

Высота слоя 3D печати: насколько это важно?

3DPrintStory

Процесс 3D печати

Высота слоя 3D печати: насколько это важно?

Высота слоя — это, собственно, высота каждого слоя пластика, экструдированного, вулканизированного или спеченного на 3D принтере. Этот параметр настраивается с помощью вашего слайсера и оказывает гораздо большее влияние на окончательную напечатанную 3D модель, чем может показаться на первый взгляд. При правильном использовании этот параметр увеличит скорость, разрешение и качество 3D печати в целом.

Высота слоя 3D печати обычно измеряется в микронах. Один микрон эквивалентен 0,001 мм.

На что следует обратить внимание, играя с высотой слоя на принтерах FDM: более тонкий вертикальный слой приводит к более толстой горизонтальной линии, а более толстый вертикальный слой приводит к более тонкой горизонтальной линии. Это может снизить точность в горизонтальной плоскости, особенно в небольших движущихся деталях.

Это может снизить точность в горизонтальной плоскости, особенно в небольших движущихся деталях.

Различные принтеры имеют разное максимальное разрешение высоты слоя. Стандартная минимальная высота обычно составляет от 50 до 100 микрон (от 0,05 до 0,1 мм). Более дешевые 3D принтеры обычно не обладают такой высокой точностью. В таких принтерах, как, например, Anet A8, минимальная высота слоя составляет 100 микрон (0,1 мм). Поэтому при покупке 3D принтера следует учитывать минимальную высоту слоя.

SLA и лазерные 3D принтеры обычно имеют гораздо меньший минимум по сравнению с принтерами FDM, что объясняет безумно детализированные модели, которые можно на них напечатать.

Оптимизируем скорость 3D печати

Одна из наиболее распространенных причин изменения настроек высоты слоя 3D принтера — увеличение скорости 3D печати. Большая высота слоя означает, что принтеру не нужно печатать большое слоев для достижения одинаковой общей высоты, что приводит к гораздо более быстрой 3D печати.

Как правило, увеличение высоты слоя снижает разрешение и качество печати. Таким образом, этот «прием» лучше подходит для больших 3D моделей, где детали крупного плана будут либо проигнорированы, либо исправлены во время любой постобработки.

Высота слоя может быть оптимизирована для каждой модели отдельно, чтобы достичь максимальной скорости печати при сохранении определенного разрешения. Тем не менее, это то, что следует оценивать индивидуально для каждого 3D принтера, поскольку для эффективной 3D печати придется поиграться с настройками.

Увеличиваем разрешение

Малоизвестный факт в сообществе 3D печати: большинство 3D принтеров имеют более высокое разрешение по вертикали, чем по горизонтали. Почему? Ходовые винты обеспечивают вашему 3D принтеру гораздо более точное вертикальное положение, чем приводные ремни, используемые для других осей. Таким образом, принтер может создавать более четкие модели в вертикальной плоскости, чем в горизонтальной.

Это одна из причин, почему что модель «Fillenium Malcon» от aaskedall так популярен (среди энтузиастов «Звездных войн»). Именно из-за наличия таких удивительных деталей, которые можно реализовать на огромном количестве 3D принтеров.

Именно из-за наличия таких удивительных деталей, которые можно реализовать на огромном количестве 3D принтеров.

Более низкая высота слоя на вашем 3D принтере, конечно, замедлит печать, но принтер будет наносить больше слоев для данной высоты, что позволяет получить гораздо более высокую детализацию.

Сглаживаем поверхность

Еще одно использование экстремальной детализации, доступной при меньшей высоте слоя, — это сглаживание 3D моделей. При меньшей высоте слоя они становятся менее заметными, а детали становятся более гладкими. При увеличении высоты слоя поверхность модели становится шероховатой, а слои отчетливо видны.

Обладая этими знаниями, вы можете гарантировать, что детали, требующие очень гладкой отделки (например, оси или валы) будут максимально гладкими за счет уменьшения высоты слоя 3D печати. Как вы, наверное, догадались, это увеличивает детализацию, но снижает скорость 3D печати, поэтому учитывайте это при печати больших 3D моделей.

Разработчики слайсеров заметили этот момент, и программное обеспечение PrusaSlicer даже добавило настройку для увеличения гладкости печати за счет изменения высоты слоя. Ну а для получения дополнительной информации о том, как сглаживать модели, можете ознакомится с этим руководством по сглаживанию PLA.

Ну а для получения дополнительной информации о том, как сглаживать модели, можете ознакомится с этим руководством по сглаживанию PLA.

Тонкости 3D-печати. Часть 2. Теория и практика.

Продолжаю серию статей начатую частью, посвященной полимерам.

Данная часть будет посвящена теории и практике 3D печати, и я постараюсь раскрыть те вопросы, которые возникают, когда на практике получается не совсем то, о чем, казалось бы, теоретически известно.

Для начала немного вроде бы известной всем и каждому элементарной теории FDM печати 🙂

Казалось бы, что может быть проще? Есть пруток на катушке, который поступает в волшебный хотэнд, где плавится и понемногу, как зубная паста из тюбика намазывается слоями. В ходе этого процесса и растет наша распечатка. Вроде все просто, да не совсем.

Дело в том, что как только пластиковый пруток начинает нагрев в канале хотэнда, он начинает расширяться. Возникает странная картина: входит в хотэнд печатающей головки, допустим, 1 кубический сантиметр пластика, а выходит уже несколько большее его количество! И ладно бы оно таким и оставалось впоследствии, — мы бы смирились с этой странной, нарушающей законы сохранения энергии математикой. Но, вот незадача, как только пластик покидает печатающую головку через сопло, и начинает остывать, он начинает стремиться вернуть свой первоначальный объем.

Возникает странная картина: входит в хотэнд печатающей головки, допустим, 1 кубический сантиметр пластика, а выходит уже несколько большее его количество! И ладно бы оно таким и оставалось впоследствии, — мы бы смирились с этой странной, нарушающей законы сохранения энергии математикой. Но, вот незадача, как только пластик покидает печатающую головку через сопло, и начинает остывать, он начинает стремиться вернуть свой первоначальный объем.

В конце первой части статьи ‘Полимеры’, я уже рассматривал этот вопрос и дал общий совет: не греть пластик сверх необходимой для достижения хорошей адгезии между слоями температуры, так как усадка нагретого пластика тем сильнее, чем выше температура печати. Для каждого из пластиков, используемых в 3D печати эта температура конечно же своя и находится экспериментальным путем в том температурном диапазоне, который указан производителем прутка на упаковке.

Почему бы производителю не указать конкретную идеальную температуру?

Дело в том, что мы все используем печать для самых разных, порой, очень причудливых целей! Кому-то нужна высочайшая детализация при печати небольших объектов, а кто-то печатает конечные изделия весьма приличных размеров. Кому-то нужен лишь внешний вид прототипа, а кому-то важна механическая прочность полученной распечатки.

Кому-то нужен лишь внешний вид прототипа, а кому-то важна механическая прочность полученной распечатки.

И очень важно понять для себя, что же ты хочешь получить, так как полный набор этих свойств получить бывает довольно проблематично. Не все печатают для себя и для своих целей, многие печатают и под заказ, и вот тут следует очень хорошо владеть и теорией и практикой печати, и даже быть в некоторой степени материаловедом, чтобы предложить заказчику тот материал, модель и способ печати, который максимально его устроит в виде готового результата.

В целом, чем меньше температура печати конкретным пластиком, тем выше детализация, которую можно получить, но тем меньше механическая прочность распечатки.

Как увеличить прочность распечатки не прибегая к повышению температуры печати?

Для того, чтобы получить ответ на этот вопрос можно зарыться в математические дебри, опять вспомнить о силах Ван-Дер-Ваальса… но можно и просто привести наглядные примеры из окружающей нас жизни.

Вы пробовали когда-нибудь разделить 2 ровных стекла, лежащих друг на друге? Чем больше их площадь и чем они ровнее, тем больше поверхность их соприкосновения и тем сложнее их разделить.

Вот и с 3D печатью прослеживается такая же зависимость. Чем больше поверхность соприкосновения последующего слоя распечатки с предыдущим, тем лучше между ними адгезия.

Что же влияет на размер этой площади, кроме непосредственно площади самого слоя распечатки?

Наибольшее влияние на площадь соприкосновения между слоями оказывают размер сопла и температура печати. Чем выше температура, тем менее вязким выходит пластик из хотэнда, соответственно он лучше ‘смачивает’ поверхность предыдущего слоя.

* Что интересно, так это то, что теоретически, чем более шероховатой получилась поверхность предыдущего слоя распечатки, тем лучше будет ее сцепление с последующим слоем, при должной температуре печати!

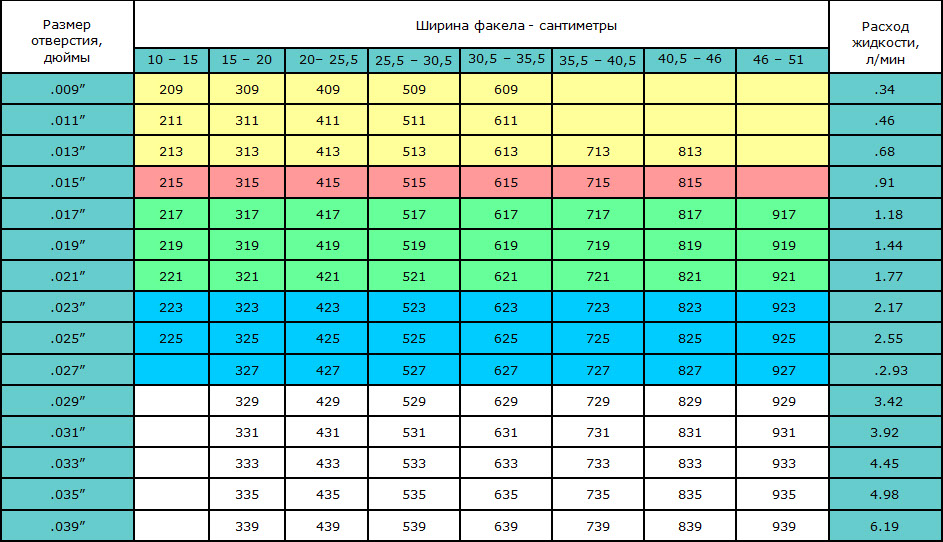

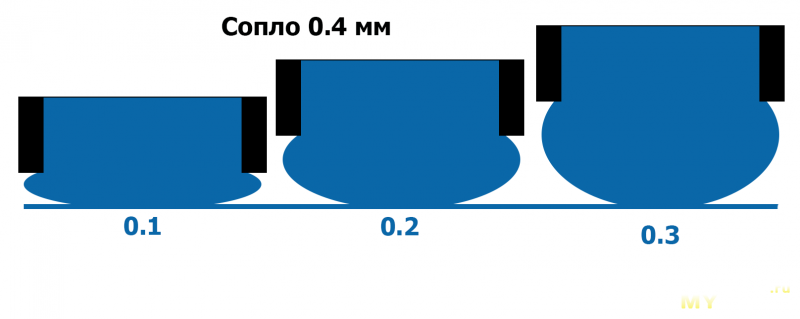

На иллюстрации показаны 3 варианта разрезов слоев. 1 — типичный результат слишком низкой температуры печати; 2 — идеальный вариант, когда текучесть пластика достаточная для заполнения неровностей предыдущего слоя; 3 — воображаемый сверх идеальный вариант увеличенной площади склейки за счет неровной поверхности предыдущего слоя.

1 — типичный результат слишком низкой температуры печати; 2 — идеальный вариант, когда текучесть пластика достаточная для заполнения неровностей предыдущего слоя; 3 — воображаемый сверх идеальный вариант увеличенной площади склейки за счет неровной поверхности предыдущего слоя.

Чисто визуально разница между вариантами 1 и 2 видна на распечатке из прозрачного пластика. Распечатка начинает блестеть по всей толщине, будто вся пронизана тонкими серебристыми нитями. В сущности так и есть — серебристые нити это воздух, оставшийся между слоями.

Больше всего воздуха остается в месте стыка периметров, за счет того, что ‘колбаска’ выдавливаемого из сопла пластика в поперечном разрезе представляет из себя не прямоугольник, а прямоугольник с полностью скругленными краями. Вот в местах боковых стыков этих ‘колбасок’ как раз и кроется воздух, уменьшающий прочность распечатки.

Уменьшить количество стыков можно уменьшением количества элементов, образующих стык!

Конечно, идеальным вариантом пластикового изделия со свойствами гомогенными по всей его толщине, является отливка — один элемент на изделие. Но мы говорим о 3D печати.

Но мы говорим о 3D печати.

Соответственно, для получения максимально прочной распечатки нужно максимально увеличить диаметр используемого сопла и толщину слоя, таким образом уменьшив количество элементов!

Толщину слоя нельзя увеличивать чрезмерно, равно как и диаметр сопла. Но если с диаметром все понятно — чем он меньше, тем выше возможная детализация, то с толщиной слоя не всё так прозрачно, так как она не так влияет на детализацию за счет того, что она меньше диаметра сопла. И вопрос — насколько меньше?

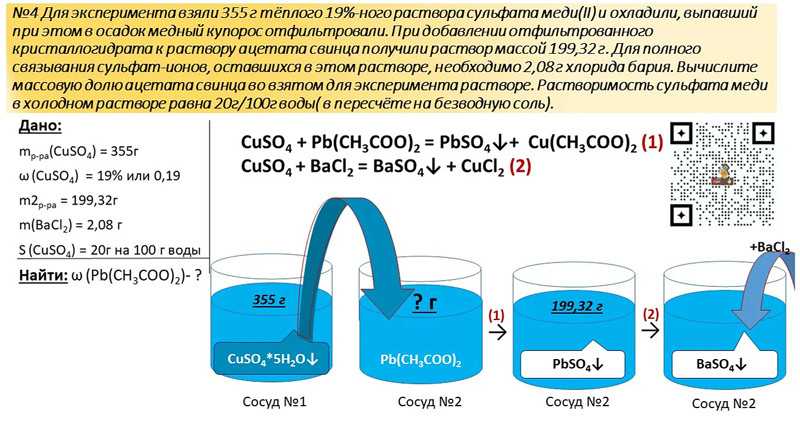

Что такое диаметр сопла и высота слоя с точки зрения математики слайсера?

Слайсер не видит, какое у вас стоит сопло в принтере. И он даже не сможет проверить, если вы его обманете 🙂 И вот почему: для программы управления принтером, а так же для слайсера, который готовит код для программы управления, диаметр сопла и высота слоя есть не более чем 2 переменные на основе которых высчитывается количество пластика, которое нужно продавить через хотэнд за то время, пока он перемещается на расстояние в 1 см. Всё!

Всё!

Соответственно, если вы уверены, что через сопло, установленное на принтере, заведомо пролезет и больше пластика, — смело выставляйте диаметр сопла больше физического. Меньший размер тоже можно выставлять. Но тут, как и везде, есть свои пределы. И если с программным увеличением диаметра все понятно, то программное уменьшение диаметра сопла может дать нестабильность потока пластика и его срыв с сопла. Особенно это заметно на заполнении. Так что если у вас постоянно рвет сетку заполнения — просто выставьте диаметр сопла больше.

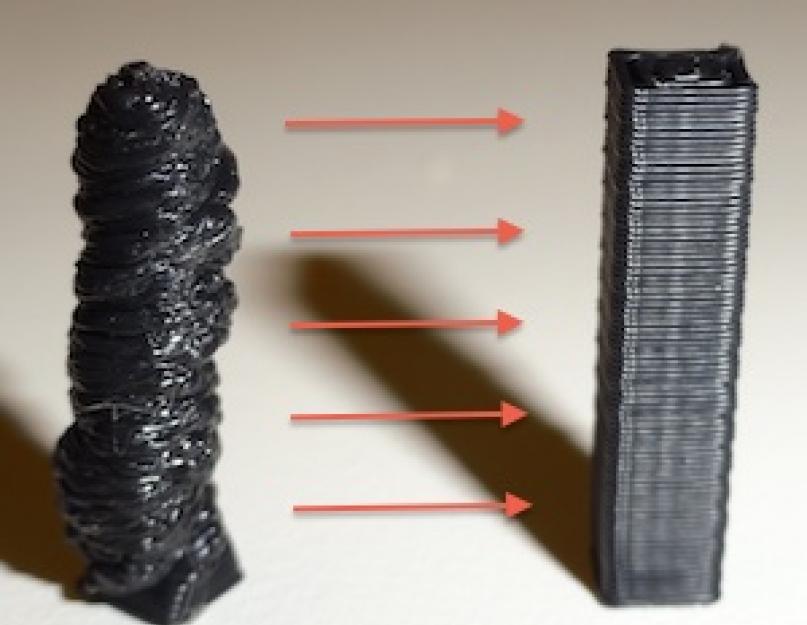

*На фото результаты распечаток сделанных соплом 1.2мм. В параметрах слайсера выставлены последовательно сопла 2, 1.5, 1.3, 1, 0.8, 0.5 мм.

Вовсе не обязательно ставить для всех операций печати сопло одного диаметра! Спросите как? Значит вы ни разу не залезали на вкладку Advanced в настройках Slic3r.

Вполне можно выставить для заполнения программный диаметр сопла в 2мм, а для периметров и сплошного заполнения оставить 1мм. Или наоборот.

Или наоборот.

*На фото показаны результаты для двух этих вариантов.

Правильное отношение диаметра сопла к толщине слоя.

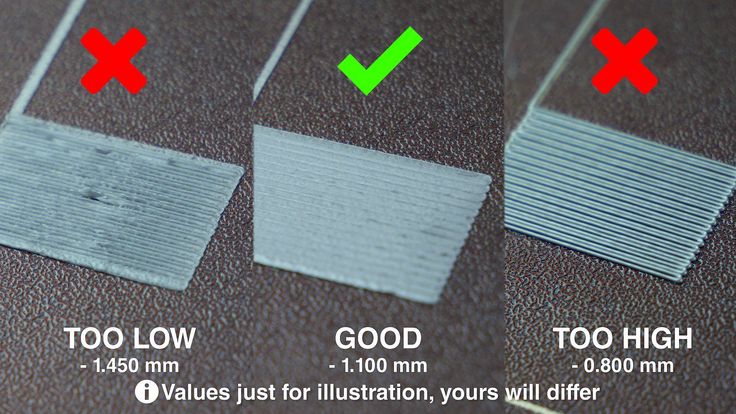

Должно быть всем понятно, что если толщина слоя будет равна диаметру сопла, то распечатка будет представлять из себя ни что иное, как пучок слабо склеенных прутков равных соплу по диаметру! Такой вариант как раз можно увидеть на иллюстрации в правом верхнем углу.

* На иллюстрации изображена табличка наиболее подходящих отношений диаметра сопла к высоте слоя. В целом, чем меньше высота слоя, тем меньше нужно выбирать сопло для печати. Соотношение диаметра сопла к высоте слоя примерно 2-4 к 1.

Но, казалось бы, чем плохо выставить высоту слоя значительно меньше, чем диаметр сопла? До какого-то предела высоту слоя конечно можно уменьшать, но не бесконечно, так как со временем начинают накапливаться ошибки и на поверхности (внешнем периметре) распечатки образуются артефакты. Происходит это скорее всего потому, что поток пластика вынужден растекаться по не идеально ровной поверхности предыдущего слоя, таким образом увеличивая погрешность от слоя к слою или повторяя ее с небольшим смещением.

Если же высоту слоя увеличить, то ошибки скрадываются и с каждым новым слоем становятся менее заметными.

* На фото распечатки сделанные соплом 1.2мм (в настройках слайсера выставлен размер сопла 2мм) с высотой слоя от 0.4, 0.3, 0.2, 0.15, 0.1мм. Легко заметить, что на распечатке со слоем 0.1мм появились артефакты поверхности.

Исходя из вышеприведенных доводов, можно сделать вывод, что следует соблюдать правильное соотношение диаметра сопла к высоте слоя для получения наиболее качественных распечаток.

Что такое скорость печати с точки зрения математики и физики?

Максимально упростив схему для ясности мы получим явную картину того, что: скорость печати прежде всего отражается на объеме пластика, который необходимо нагреть и продавить сквозь сопло определенного диаметра.

Не будем рассматривать такие ограничители скорости, как конструкция принтера и его кинематика, так как это выходит за рамки обсуждающихся в статье вопросов.

То есть фактически, наиболее существенными ограничителями скорости печати являются 2 параметра:

— мощность хотэнда (он должен успевать расплавить максимальное количество пластика в секунду)

— диаметр сопла (через него должно пройти максимальное количество расплавленного пластика в секунду)

Все мы наверное еще помним задачку из школьного курса алгебры: рассчитайте насколько нужно увеличить диаметр трубы, чтобы вода из бассейна вылилась в 2 раза быстрее 😉

Вот и получается, что если у нас дома или на работе стоит конкретный принтер, то увеличить скорость его печати можно лишь увеличив температуру расплава (увеличив мощность, подаваемую на хотэнд) и увеличив диаметр сопла.

Причём, чтобы увеличить скорость печати в 2 раза, нужно увеличить диаметр сопла примерно в 1.4 раза 🙂

Охлаждение.

Итак, мы увеличили скорость печати в 2 или даже 3 раза. Ок! Здорово. Но вот незадача, по закону сохранения энергии, если мы начали греть пластик в 2-3 раза быстрее, то и остужать его нужно настолько же быстрее. Иначе возможны совершенно незапланированные сбои, вызванные оплыванием пластика, особенно, если вы печатаете пластиками с низкой температурой стеклования (попросту — долго застывающими). К таким пластикам относятся PLA и его смеси, а так же большинство ударо- и морозостойких пластиков — термоэластопластов, в том числе и пластик Filamentarno! Prototyper нашего производства.

*На фото типичный результат недостаточного обдува распечатки.

Обдув — один из самых тонких и трудно осваиваемых инструментов в 3D печати. И он настолько же полезен, насколько и сложен в освоении.

Печать мостов, нависаний, мелких деталей, маленьких моделей — все это практически невозможно ускорить без использования обдува распечатки.

Мощность обдува следует рассматривать, как параметр взаимосвязанный со скоростью печати — чем она выше, тем мощнее должен быть обдув.

Эпилог.

Коротко все тезисы статьи можно свести к следующему:

Не повышать температуру печати сверх необходимой для достижения достаточной адгезии между слоями

***

Экспериментировать со всеми доступными на рынке материалами — это поможет понять диапазон доступных Вам возможностей

***

Использовать сопла сообразного целям размера; обязательно иметь их несколько от 0.2 до 1.2мм

***

Не стесняться использовать программную подгонку диаметра сопла, использовать различную ширину экструзии для разных типов заполнения

***

Подбирать высоту слоя сообразно диаметру сопла

***

Подбирать температуру печати сообразно как размеру распечатки, так и диаметру сопла

***

Обязательно использовать охлаждение при повышении скорости печати и печати сложных объектов

***

Выбирать мощность обдува сообразно скорости печати

На этом пока всё!

Следующая статья этой серии скорее всего будет посвящена моделированию для печати.

Стоит помнить, что печать на FDM принтере пластиком это процесс схожий с литьем. Соответственно и требования, предъявляемые к модели должны быть такими же, как и требования, предъявляемые к мастермодели для отливки из пластика.

С уважением, команда Filamentarno!

Производитель уникальных материалов для 3D печати.

www.filamentarno.ru

Почему высота слоя 3D-печати имеет значение?

В процессе 3D-печати методом наплавления (FDM) 3D-принтер считывает цифровой файл, делит объект на части и выдавливает расплавленный пластик через сопло слой за слоем, формируя конечную деталь. Процесс кажется простым, но есть много факторов, которые могут повлиять на качество вашего окончательного отпечатка, от выбранного вами материала до особенностей вашего дизайна. Высота каждого отдельного слоя в вашей детали также может иметь огромное влияние на конечный продукт. Давайте рассмотрим это более подробно.

Высота слоя 3D-принтера 101

Высота слоя — это показатель того, сколько материала сопло принтера выдавливает для каждого слоя вашей детали. Он измеряется в микронах или миллиметрах, может быть отрегулирован с помощью программы слайсера и варьируется от проекта к проекту.

Он измеряется в микронах или миллиметрах, может быть отрегулирован с помощью программы слайсера и варьируется от проекта к проекту.

Точно так же, как количество пикселей определяет разрешение телевизора, высота слоя отпечатка определяет его разрешение. При меньшей высоте слоя требуется больше слоев для достижения той же высоты, что повышает качество и гладкость детали. К сожалению, это также увеличивает время печати, что коррелирует с увеличением стоимости. Более высокие слои 3D-печати требуют меньше времени для печати, что снижает стоимость печати вашей детали, но компромисс заключается в том, что детали будут иметь более низкое разрешение.

Если ваш дизайн художественный, очень подробный или должен быть невероятно точным, выберите более низкую высоту слоя. Точно так же выберите меньшую высоту слоя, если ваша деталь имеет отверстия, углы или криволинейные поверхности — в противном случае из-за многослойной природы 3D-печати на ней могут появиться заметные ступеньки. 3D-печать с меньшей высотой слоя также может помочь, если ваш дизайн имеет выступы, так как слои будут больше перекрываться. Однако будьте осторожны с использованием тонких слоев толщиной менее 0,1 мм, так как это увеличивает время печати и вероятность появления дефектов, а также снижает отдачу в отношении видимого качества вашей детали.

3D-печать с меньшей высотой слоя также может помочь, если ваш дизайн имеет выступы, так как слои будут больше перекрываться. Однако будьте осторожны с использованием тонких слоев толщиной менее 0,1 мм, так как это увеличивает время печати и вероятность появления дефектов, а также снижает отдачу в отношении видимого качества вашей детали.

С другой стороны, если вам нужно быстро напечатать деталь, снизить расходы или отдать предпочтение функциональности, а не эстетике, вам следует использовать сопло большего размера и большую высоту слоя. Более высокая высота слоя означает, что ваш принтер будет печатать меньше слоев для достижения того же объема, что ускоряет процесс печати и дает вам полнофункциональный продукт по более низкой цене. Однако ваша часть также будет иметь меньше деталей и более низкое качество. Хорошая новость заключается в том, что вы всегда можете отшлифовать, покрасить или окунуть изделие в ванну с ацетоном, чтобы улучшить его внешний вид.

Помимо рассмотрения желаемого баланса между функциональностью и эстетикой, вам необходимо будет принять во внимание тип 3D-принтера FDM, на котором производится ваша деталь, при принятии решения о том, какую высоту слоя использовать. Если высота слоя слишком мала для диаметра сопла принтера, он будет с трудом выталкивать нить, но если она слишком высока, слои не будут слипаться. Хорошее эмпирическое правило — поддерживать высоту слоя между 25% и 75% диаметра сопла принтера.

Если высота слоя слишком мала для диаметра сопла принтера, он будет с трудом выталкивать нить, но если она слишком высока, слои не будут слипаться. Хорошее эмпирическое правило — поддерживать высоту слоя между 25% и 75% диаметра сопла принтера.

Ключевые соображения относительно высоты слоя 3D-принтера

При выборе высоты слоя вам следует подумать о конкретном процессе 3D-печати, который вы используете, поскольку некоторые принтеры имеют меньшую минимальную высоту слоя. При печати детали с помощью FDM высота слоя обычно составляет от 0,05 мм до 0,4 мм, наиболее распространенной является 0,2 мм.

Как вы решаете, следует ли печатать на верхней или нижней границе допустимого диапазона? Ответ зависит от конструкции и назначения вашей детали. Вы захотите спросить себя:

- Насколько подробным является мой компонент и насколько точным он должен быть?

- Есть ли в моей детали отверстия, кривые или наклонные поверхности?

- Насколько быстрым должно быть время печати?

- Насколько сильным должен быть мой компонент?

- Имеет ли значение гладкая поверхность?

- Буду ли я выполнять постобработку этого компонента?

- Что важнее: эстетика или функциональность моей детали?

- Какова моя целевая цена за деталь?

После того, как вы ответили на эти вопросы, вы можете найти высоту слоя, которая предлагает баланс разрешения и скорости, которые требуются для вашей детали.

Достигните новых высот с Fast Radius

Высота слоя может повлиять на время печати, качество, стоимость, прочность и многое другое, поэтому очень важно выбрать соответствующую высоту слоя. Если вы не уверены, какая высота слоя лучше всего подходит для вашего проекта, рассмотрите возможность сотрудничества с надежным партнером-производителем.

Когда вы работаете с Fast Radius, вы получаете доступ к опытной команде, которая может помочь вам выбрать правильную высоту слоя для вашего проекта, чтобы обеспечить быструю и качественную печать. Вы также можете получить ценную информацию и сократить расходы с помощью нашей облачной производственной платформы. Свяжитесь с нами сегодня, чтобы начать работу над вашим следующим проектом.

Посетите наш ресурсный центр, чтобы узнать больше о стоимости 3D-печати, выборе правильной технологии 3D-печати и многом другом.

Готовы создавать детали с помощью Fast Radius?

Начать расценки

Насколько важна высота слоя для 3D-печати? 3D-печать более качественных деталей с правильной толщиной слоя

Насколько важна высота слоя для 3D-печати и какое влияние она оказывает на ваши нестандартные детали? Оказывается, высота слоя может иметь большое значение. В этой статье вы узнаете о важности высоты слоя и о том, как она влияет на качество, внешний вид и прочность деталей, напечатанных на 3D-принтере.

В этой статье вы узнаете о важности высоты слоя и о том, как она влияет на качество, внешний вид и прочность деталей, напечатанных на 3D-принтере.

Все

Процессы 3D-печати

строить детали слой за слоем. Из-за

аддитивный характер 3D-печати, толщина каждого слоя определяет разрешение отпечатка аналогично тому, как количество пикселей определяет разрешение телевизионного или компьютерного монитора.,

Высота нижнего слоя обычно приводит к более гладким поверхностям деталей. Недостатком является то, что чем ниже высота слоя, тем больше времени требуется для завершения печати.

Дизайнеру важно определить, что важнее: эстетика (более гладкая поверхность) или экономия времени (и затрат). В этой статье мы обсудим преимущества и ограничения использования различной высоты слоя в

3D печать

.

Почему важна высота слоя для деталей, напечатанных на 3D-принтере?

Для некоторых процессов печати (таких как

SLS

и

SLM/DMLS

) определение конкретной высоты слоя не очень важно, так как их разрешение по умолчанию уже подходит для большинства приложений. Или, в некоторых случаях, высота слоя уже задана производителем.

Или, в некоторых случаях, высота слоя уже задана производителем.

Для других процессов (таких как

FDM

и

Соглашение об уровне обслуживания

), выбор высоты слоя является важным параметром дизайна, который влияет на время печати, стоимость, внешний вид и физические свойства печатной детали.

Часто визуальная разница между деталями, напечатанными с толщиной 100 и 200 мкм, очень мала. Однако для печати детали размером 100 мкм потребуется в два раза больше времени (3D-принтер должен будет проследить в два раза больше поперечных сечений), и это повлияет на стоимость.

Сравните 3 детали FDM, напечатанные с толщиной слоя 50, 200 и 300 микрон (слева направо)

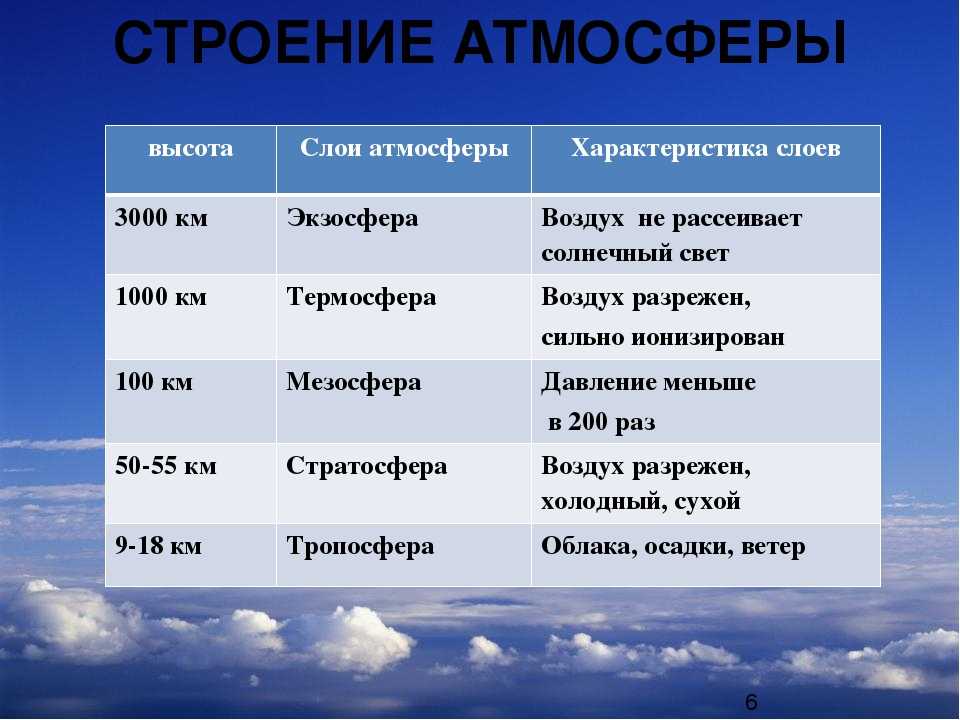

Какова типичная высота слоя для разных 3D-принтеров?

В таблице ниже приведены типичные или стандартные значения высоты слоя для каждого из наиболее распространенных процессов 3D-печати:

| Типичная высота слоя | |

|---|---|

| ФДМ | 50–400 мкм (чаще всего: 200 мкм) |

| Соглашение об уровне обслуживания | 25–100 мкм (чаще всего: 50 мкм) |

| СЛС | 80–120 мкм (чаще всего: 100 мкм) |

| МДФ | 80 мкм |

| DMLS/SLM | 30–50 мкм |

Макро отпечатки FDM (50, 200 и 300 микрон слева направо) показаны в том же масштабе для сравнения.

Как узнать правильную высоту слоя для приложения 3D-печати?

Перед выбором высоты слоя необходимо ответить на следующие вопросы:

В вашей 3D-модели есть криволинейные поверхности или отверстия?

Является ли функциональность или внешний вид основным соображением при проектировании?

Будет ли деталь готова после 3D-печати и перед использованием? Потребуется ли дополнительная постобработка?

Как высота слоя влияет на детали с кривыми и углами?

Влияние высоты слоя более заметно на кривых и углах и менее заметно на прямых вертикальных стенах из-за послойного характера 3D-печати.

Например, чтобы напечатать отверстие вдоль горизонтальной оси, программное обеспечение принтера должно разрезать круглое отверстие на несколько слоев, а затем наложить их друг на друга, создавая негладкий край, похожий на лестницу. Это называется ступенчатым эффектом и становится более заметным на поверхностях с большей кривизной.

Это называется ступенчатым эффектом и становится более заметным на поверхностях с большей кривизной.

Если конструкция включает значительное количество кривых, углов или отверстий, использование меньшей высоты слоя приведет к получению более точной детали.

Эффект ступенчатости становится более распространенным в областях большей кривизны.

Как высота слоя влияет на качество и функциональность внешнего вида?

Высота слоя влияет на вертикальное разрешение детали, влияя на ее гладкость. Если внешний вид является вашей главной заботой, то выбор более низкой высоты слоя идеален, так как это приведет к более гладкой поверхности.

С другой стороны, при 3D-печати функциональной детали предпочтительнее использовать более высокую высоту слоя, поскольку это приведет к экономии времени и средств и улучшению механических характеристик. Например, детали FDM, напечатанные из PLA с высотой слоя 300 мкм, имеют прочность примерно на 20 % выше, чем детали, напечатанные толщиной 100 мкм.

Всего комментариев: 0