Язык для чпу: Языки для программирования обработки

Содержание

Программирование обработки деталей на станках с ЧПУ

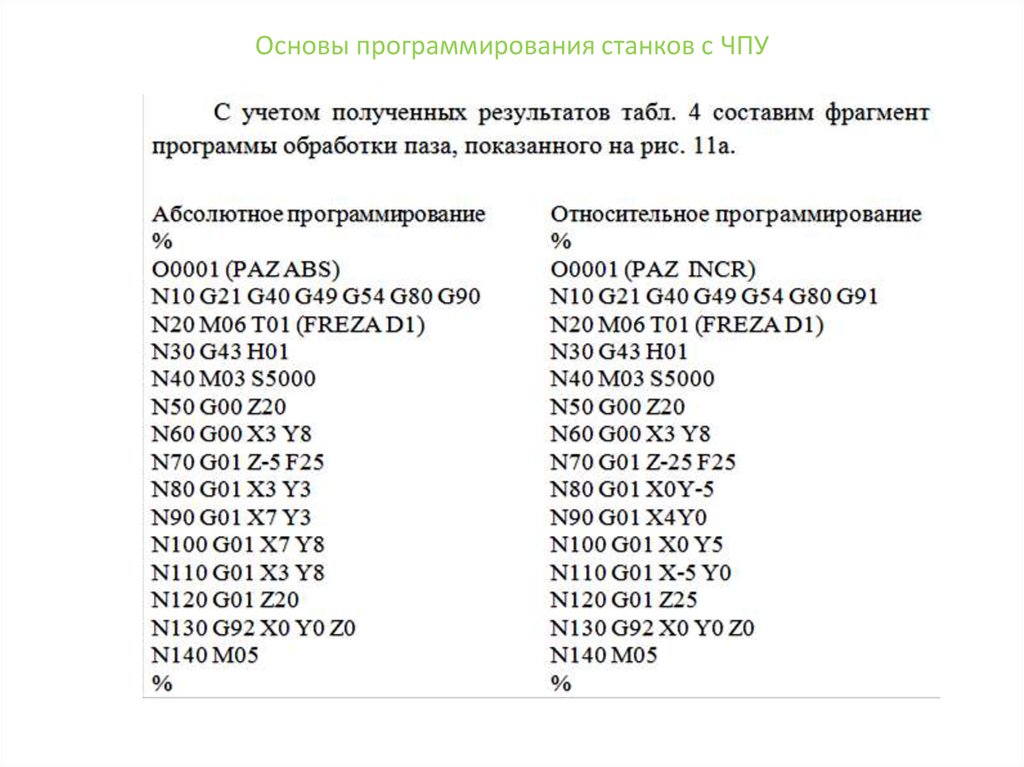

В очередном выпуске публикаций материалов из книги Ловыгина А.А., Васильева А.В. и Кривцова С.Ю. освещаем основы программирования обработки деталей на станках с ЧПУ.

Методы программирования

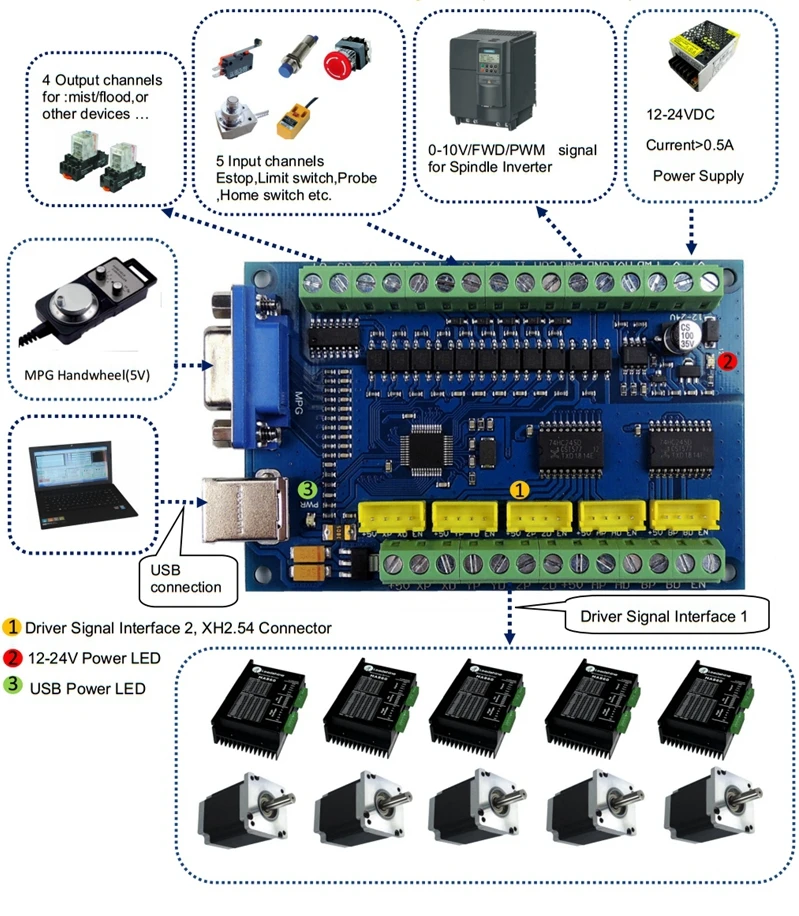

Существует три метода программирования обработки для станков с ЧПУ:

• ручное программирование

• программирование на пульте УЧПУ

• программирование при помощи CAD/CAM системы.

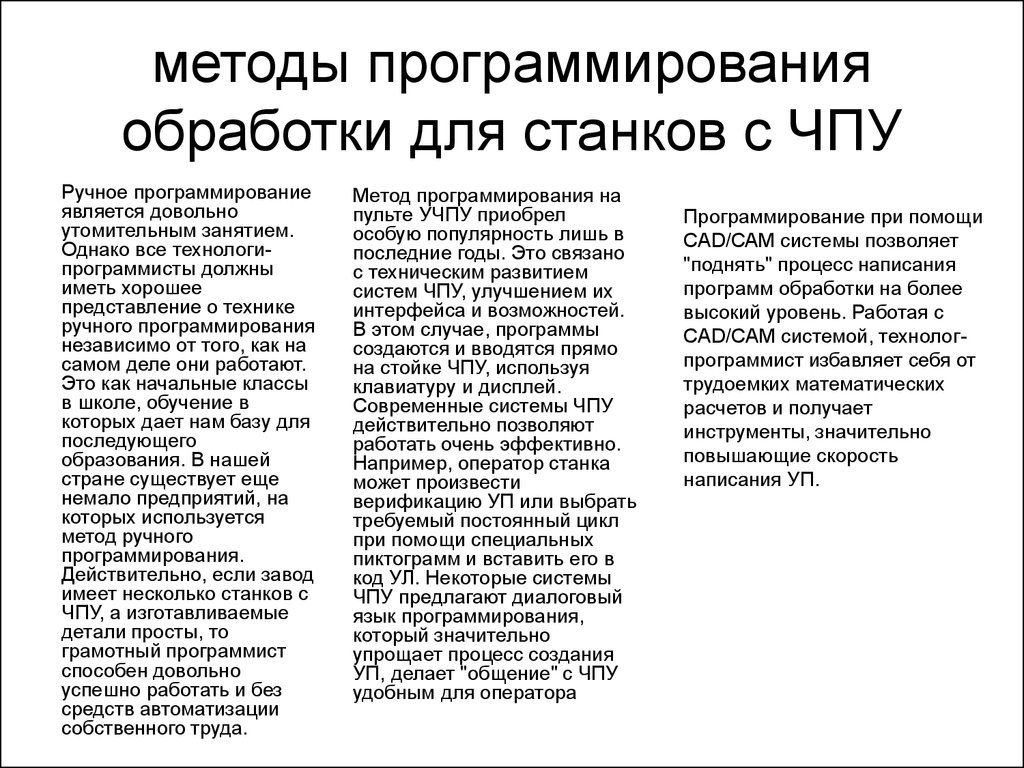

Прочитав предыдущие главы, вы, наверное, заметили, что ручное программирование является довольно утомительным занятием. Однако все технологи-программисты должны иметь хорошее представление о технике ручного программирования независимо от того, как на самом деле они работают. Это как начальные классы в школе, обучение в которых дает нам базу для последующего образования. В нашей стране существует еще немало предприятий. на которых используется метод ручного программирования. Действительно. если завод имеет несколько станков с ЧПУ, а изготавливаемые детали просты, то грамотный программист способен довольно успешно работать и без средств автоматизации собственного труда.

если завод имеет несколько станков с ЧПУ, а изготавливаемые детали просты, то грамотный программист способен довольно успешно работать и без средств автоматизации собственного труда.

Метод программирования на пульте УЧПУ приобрел особую популярность лишь в последние годы. Это связано с техническим развитием систем ЧПУ, улучшением их интерфейса и возможностей. В этом случае, программы создаются и вводятся прямо на стойке ЧПУ, используя клавиатуру и дисплей. Современные системы ЧПУ действительно позволяют работать очень эффективно. Например, оператор станка может произвести верификацию УП или выбрать требуемый постоянный цикл при помощи специальных пиктограмм и вставить его в код УП. Некоторые системы ЧПУ предлагают диалоговый язык программирования, который значительно упрощает процесс создания УП, делает “общение” с ЧПУ удобным для оператора

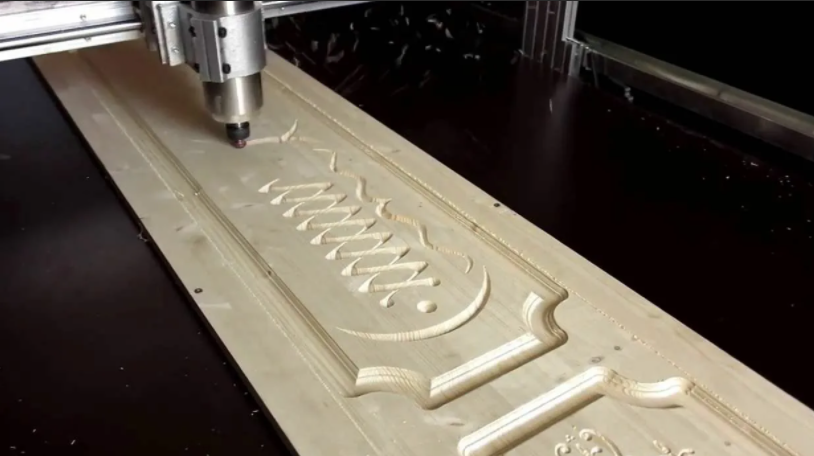

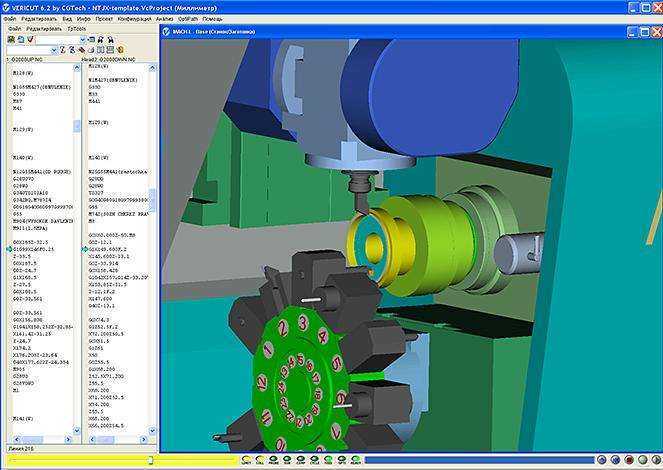

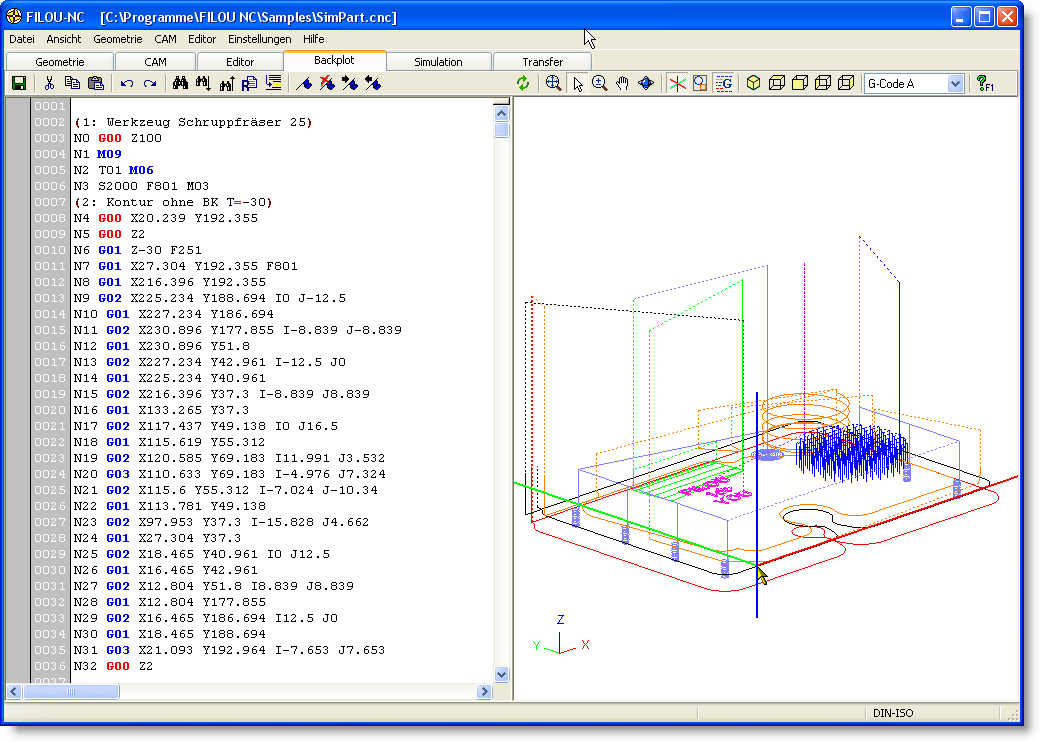

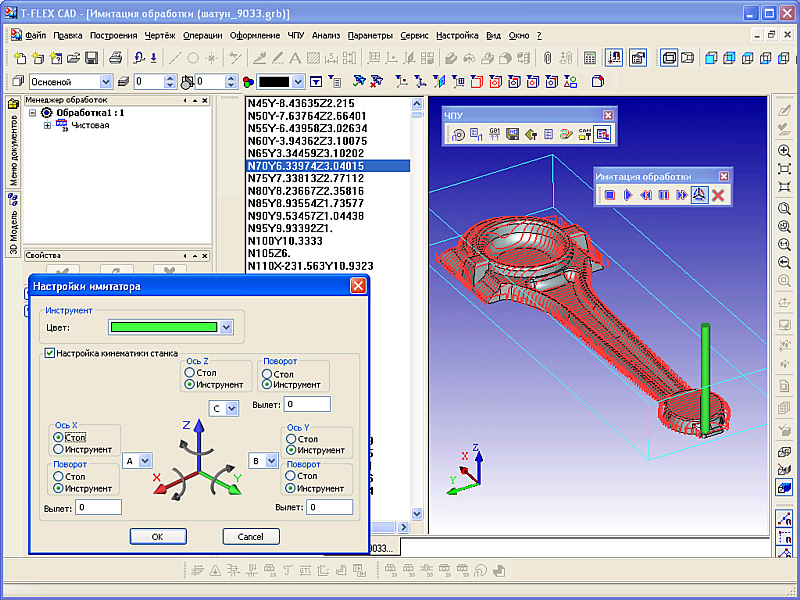

Третий метод — программирование при помощи CAD/CAM системы позволяет “поднять” процесс написания программ обработки на более высокий уровень. Работая с CAD/CAM системой, технолог-программист избавляет себя от трудоемких математических расчетов и получает инструменты, значительно повышающие скорость написания УП.

Работая с CAD/CAM системой, технолог-программист избавляет себя от трудоемких математических расчетов и получает инструменты, значительно повышающие скорость написания УП.

Несмотря на то, что сегодня существует не один десяток САМ систем, и все они отличаются интерфейсом и возможностями, порядок работы с ними примерно одинаков.

Выбор геометрии

Самым первым действием технолога-программиста является выбор геометрических элементов, подлежащих обработке. Такие геометрические элементы называются рабочими или обрабатываемыми. Это могут быть линии, поверхности, грани и ребра 3D моделей и т.д.

Современные САМ системы позволяют контролировать перемещение инструмента не только относительно рабочих элементов, но и относительно других геометрических элементов. Можно выбрать контролируемые элементы, которых инструмент не должен касаться ни при каких условиях.

Некоторые САМ системы требуют определения геометрии заготовки уже на начальном этапе проектирования обработки. Это означает, что система “видит” заготовку и рассчитывает траектории исходя из действительного припуска. Заготовка может быть определена несколькими способа¬ми:

Это означает, что система “видит” заготовку и рассчитывает траектории исходя из действительного припуска. Заготовка может быть определена несколькими способа¬ми:

• в виде цилиндра

• в виде параллелепипеда

• произвольной формы

Рис. 12.11. Цилиндрическая заготовка.

Рис. 12.12. Заготовка в форме параллелепипеда.

Рис. 12.13. Для построения заготовок сложных форм, имитирующих отливки и поковки САМ система может создавать модели заготовок, смещая внешние границы 3D модели детали на указанное расстояние. Большинство современных CAD/CAM систем позволяет импортировать 3D модель заготовки, которая была создана в другой или в этой же системе.

Существуют системы, которые не требуют определения геометрии заготовки на этом этапе. Заготовка назначается и используется только на этапе верификации и не участвует в процессе расчета траекторий. Такое решение является недостаточно эффективным, так как при расчетах система всегда исходит из заготовки правильной формы — параллелепипеда или цилиндра. Если же на самом деле заготовка имеет неправильную форму, то система может сформировать довольно много холостых ходов.

Если же на самом деле заготовка имеет неправильную форму, то система может сформировать довольно много холостых ходов.

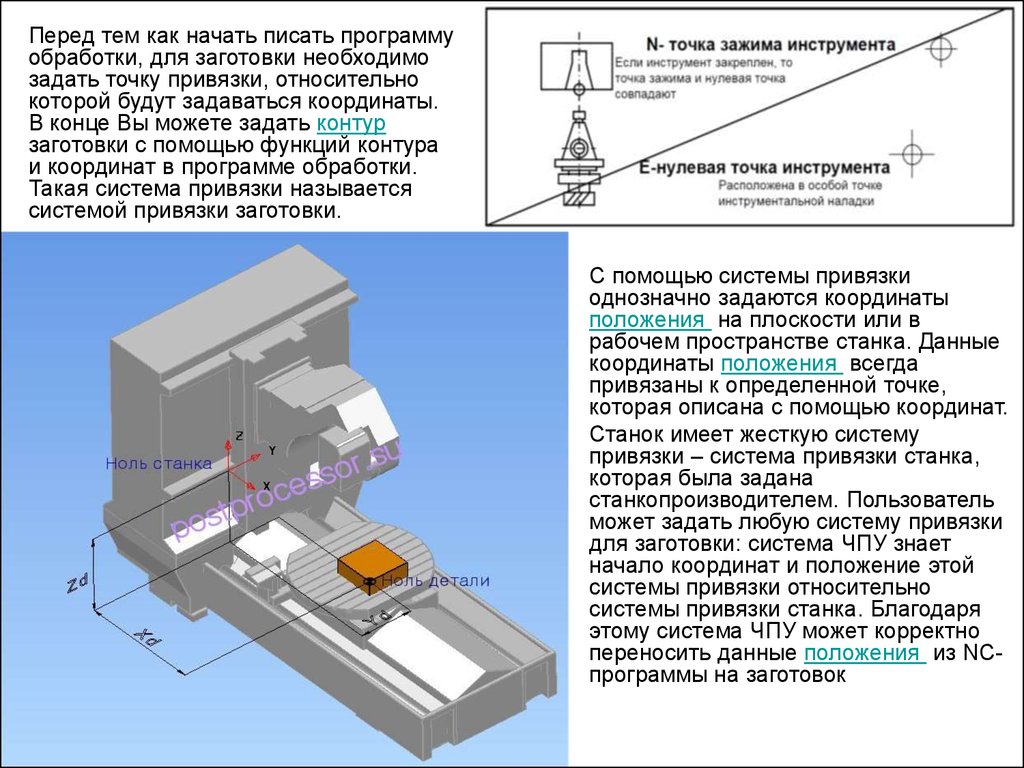

Выбирая геометрические элементы, подлежащие обработке технолог- программист должен учитывать положение детали и заготовки относительно нулевой точки. Здесь есть два пути. Во-первых, можно сместить 3D модель детали относительно нулевой точки, таким образом, чтобы выбранный элемент совпал с ней. Во-вторых, можно смещать нулевую точку относительно модели, “привязывая” ее к определенному геометрическому элементу. Однако это не означает, что первоначальный выбор нулевой точки является окончательным. Система позволяет изменять любые параметры, в том числе и положение нулевой точки детали, в любой момент и на любом этапе проектирования обработки.

Выбор стратегии и инструмента обработки

На втором этапе работы с САМ системой технолог-программист выбирает стратегию и параметры обработки, назначает инструмент и режимы резания. Современная система обычно имеет солидный набор стратегий и позволяет выполнить обработку одной и той же детали разными способами.

Современная система обычно имеет солидный набор стратегий и позволяет выполнить обработку одной и той же детали разными способами.

Условно все стратегии можно разделить на черновые и чистовые, стратегии плоской и объемной обработки. Рассмотрим стратегии, характерные для большинства современных САМ систем.

Плоская обработка

Стратегии плоской обработки применяются при работе с 2D геометрией. В этом случае не требуется большого разнообразия — вся обработка сводится к фрезерованию контура или плоскости, выборке кармана и обработке отверстий (рис. 12.14-12.17).

Рис. 12.14. Контурная стратегия (Contour). Для чернового фрезерования указывается количество проходов и шаг между ними (перекрытие).

Рис. 12.15. Обработка кармана (Pocket). Эта стратегия предназначена для выборки замкнутых областей. Основными параметрами являются: шаг между проходами фрезы и тип траектории (параллельная, спиральная, зигзаг и др).

Рис. 12.16. Обработка плоскости (Face). Основными параметрами для этой стратегии являются: шаг между проходами фрезы и угол обработки (45 градусов в данном примере).

12.16. Обработка плоскости (Face). Основными параметрами для этой стратегии являются: шаг между проходами фрезы и угол обработки (45 градусов в данном примере).

Рис. 12.17. Обработка отверстий — сверление (Drill), нарезание резьбы (Threading), растачивание (Boring). Основные параметры — тип операции и глубина обработки.

Объемная обработка

Стратегии объемной обработки предназначены для работы с 3D моделями. Эти стратегии отличаются большим разнообразием, однако все они условно могут быть разделены на черновые и чистовые.

Стратегии объемной черновой обработки предназначены для быстрой послойной выборки большого объема материала и подготовки детали к последующей чистовой обработке. Стратегии объемной чистовой обработки используются для окончательного фрезерования поверхностей с требуемым качеством. Зачастую при объемном чистовом фрезеровании управление перемещением режущего инструмента осуществляется одновременно минимум по трем координатам. Как правило, при объемной обработке используют сферические фрезы. В этом случае произвести расчет перемещения инструмента самостоятельно, без использования CAD/CAM системы чрезвычайно трудно.

Как правило, при объемной обработке используют сферические фрезы. В этом случае произвести расчет перемещения инструмента самостоятельно, без использования CAD/CAM системы чрезвычайно трудно.

В качестве примеров, рассмотрим некоторые стратегии объемной об¬работки более подробно.

Обработка кармана — стратегия, предназначенная для эффективного удаления материала из закрытых или открытых карманов. Существует множество схем карманной обработки: зигзаг, в одном направлении, параллельная и круговая спираль. Современная CAD/CAM система выбирает оптимальную схему фрезерования, обеспечивая максимальную производительность и минимальное число холостых ходов. Как правило, эта стратегия заключается в последовательной послойной выборке материала и выполнении заключительного чистового обхода контура на окончательной глубине. При зигзагообразной схеме обработки кармана происходит изменение вида фрезерования — с встречного на попутное или наоборот.

Стратегия радиальной обработки обычно применяется для черновой или чистовой обработки деталей круглой формы. Перемещение инструмента в этой стратегии производится от центра детали к ее внешним границам (или наоборот) с постепенным изменением угла в плоскости обработки.

Перемещение инструмента в этой стратегии производится от центра детали к ее внешним границам (или наоборот) с постепенным изменением угла в плоскости обработки.

Рис. 12.18. Послойная обработка кармана.

Рис. 12.19. Черновая радиальная обработка.

С помощью черновой вертикальной выборки можно быстро обработать деталь, используя движения аналогичные сверлению. Производства использующие такую стратегию, приобретают специальные плунжерные фрезы, позволяющие быстро выбрать материал и имеющие подвод охлаждающей жидкости через ось инструмента. Стратегия черновой вертикальной выборки отлично подходит для обработки глубоких впадин и карманов.

Рис. 12.20. Результат применения стратегии черновой вертикальной выборки.

Стратегия фрезерования остатков (дообработка) позволяет автоматически удалить материал, оставшийся от предыдущей операции. Для увеличения производительности обработки принято выбирать материал сначала инструментом большого диаметра, а уже затем производить фрезерование в труднодоступных местах инструментом меньшего диаметра Система, анализируя объем снятого и оставшегося материала, автоматически генерирует траекторию для выборки материала, который не был удален в предыдущей операции обработки.

Стратегия контурной обработки используется для черновой или чистовой контурной обработки деталей произвольной формы. Суть стратегии заключается в удалении припуска за счет проходов фрезы по контурам, созданным путем “смещения ” границ текущего слоя по Z.

Стратегию обработки по потоковым линиям применяют для чистовой обработки любых поверхностей. Система создает траектории с учетом формы и направления поверхностей.

Карандашная стратегия предназначена для окончательной обработки углов и стыков между поверхностями.

Рис. 12.21. Стратегия дообработки меньшим инструментом.

Рис. 12.22. Объемная контурная обработка.

Рис. 12.23. Обработка по потоковым линиям

Рис. 12.24. Карандашная обработка.

Стратегия проекционной обработки позволяет наложить на любой участок обрабатываемой поверхности своеобразный шаблон траектории движения инструмента или спроецировать плоскую траекторию на 3D модель.

Рис. 12.25. Сначала была создана траектория для обработки плоского эскиза “Волк”. А уже затем траектория была спроецирована на сферическую поверхность.

После выбора стратегии и определения основных параметров обработки необходимо назначить режущий инструмент, либо выбрать его из библиотеки инструментов. На этом же этапе определяются режимы резания: скорость рабочей подачи, обороты шпинделя и программируется включение или выключение СОЖ. Результатом второго этапа является сформированная траектория. В дереве операций САМ системы должна появиться новая техно¬логическая операция.

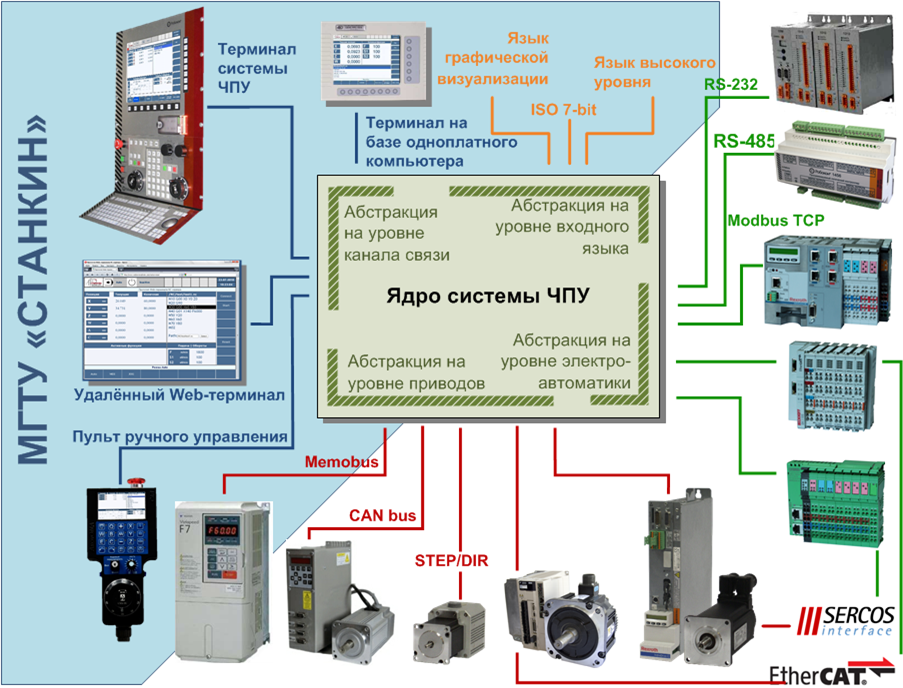

Языки для программирования обработки на ЧПУ

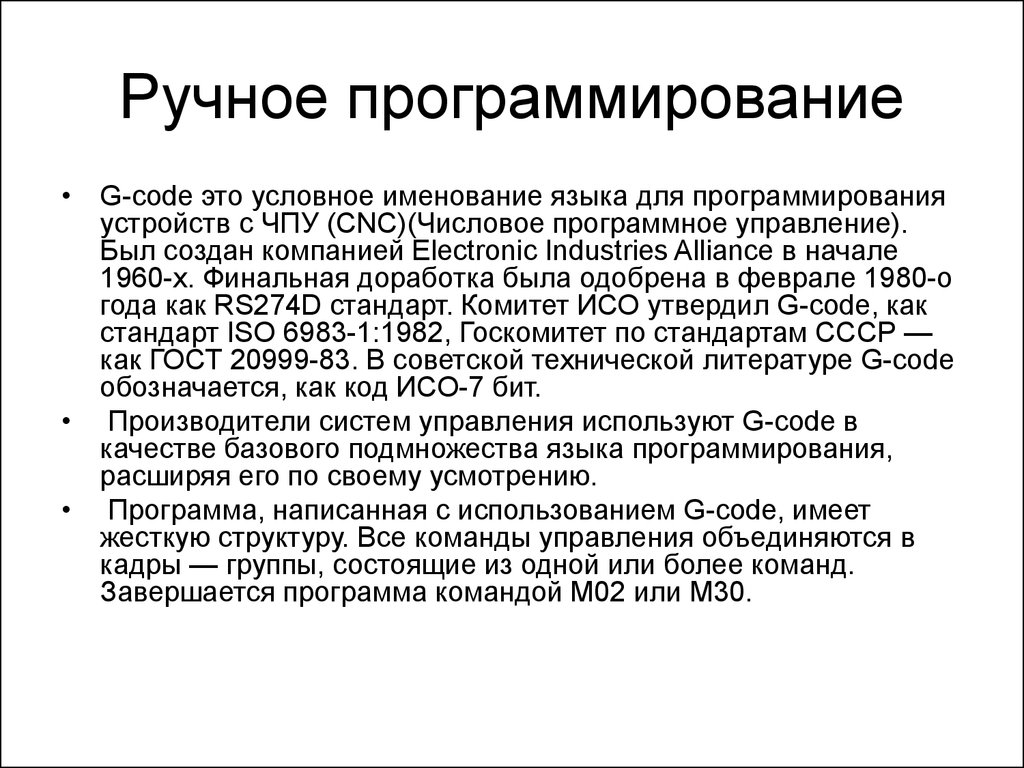

С момента появления первых станков с ЧПУ до внедрения новейших обрабатывающих центров появились различные языки для программирования обработки. Сегодня программирование в G и М кодах является наиболее популярным. Язык G и М кодов основывается на положениях Международной организации по стандартизации (ISO) и Ассоциации электронной промышленности (EIA). Официально этот язык считается стандартом для американских и европейских производителей оборудования с ЧПУ, и иногда его называют “ИСО 7 бит”. Однако производители систем ЧПУ хоть и придерживаются этих стандартов для описания основных функций, но допускают вольности и отступления от правил, когда речь заходит о каких-либо специальных возможностях своих систем.

Официально этот язык считается стандартом для американских и европейских производителей оборудования с ЧПУ, и иногда его называют “ИСО 7 бит”. Однако производители систем ЧПУ хоть и придерживаются этих стандартов для описания основных функций, но допускают вольности и отступления от правил, когда речь заходит о каких-либо специальных возможностях своих систем.

Системы ЧПУ Fanuc (Япония) были одними из первых, адаптированных под работу с G и М кодами ISO и использующими этот стандарт наиболее полно. В настоящее время стойки Fanuc являются очень популярными и наиболее распространенными как за рубежом, так и в России. Поэтому в этой книге основой для описания программирования в G и М кодах будет именно стиль СЧПУ Fanuc.

Стойки ЧПУ других известных производителей, например Heidenhain и Sinumerik (Siemens), также имеют возможности по работе с G и М кодами, однако некоторые коды все же могут отличаться. Но не стоит этого пугаться. Нет никакой необходимости знать все коды всех систем ЧПУ. Достаточно знать набор основных G и М кодов, а о возникшей разнице в программировании специфических функций можно узнать из документации к конкретной системе. Освоив стиль программирования Fanuc, скорее всего, вы сможете работать на любом другом оборудовании с ЧПУ.

Достаточно знать набор основных G и М кодов, а о возникшей разнице в программировании специфических функций можно узнать из документации к конкретной системе. Освоив стиль программирования Fanuc, скорее всего, вы сможете работать на любом другом оборудовании с ЧПУ.

Некоторые производители систем ЧПУ предлагают диалоговый язык программирования Этот язык упрощает общение с системой, особенно для новых операторов, так как основой для него служат англоязычные предложения, сокращения, вопросы и графические элементы, которые вводятся опера¬тором станка в интерактивном режиме.

Программирование. Язык программирования и базовые команды — Национальная сборная Worldskills Россия

“

Поговорим о программировании. Разберем, что собой представляет управляющая программа, для чего она используется, а также изучим базовые команды языка программирования. Рассматриваться будет трехосевая обработка.

Глоссарий

Для успешного освоения материала рекомендуем вам изучить следующие понятия:

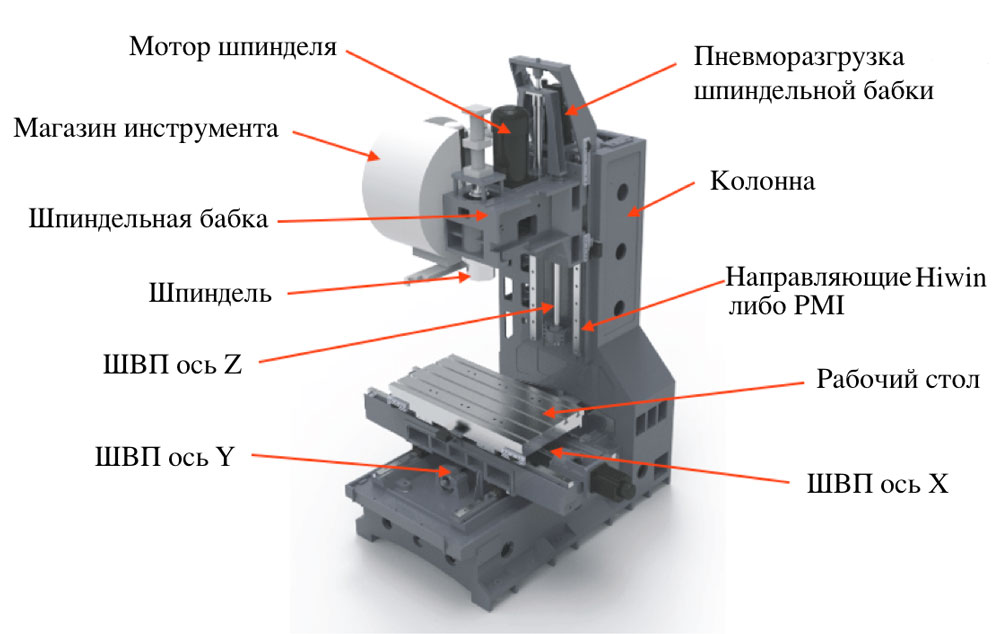

Процесс работы фрезерных и токарных станков с ЧПУ, позволяющий перемещать режущий инструмент по трем линейным осям относительно заготовки: это ось Z (перемещение вверх-вниз), ось X (перемещение влево-вправо) и ось Y (перемещение вперед-назад)

Условное именование языка программирования устройств с числовым программным управлением

Согласованное движение механизмов по круговой траектории относительно двух осей

Рабочее перемещение подвижных частей станка, на одних из которых крепятся режущие инструменты, а на других — заготовки, подвергаемые обработке. Подача является одной из основных характеристик режима резания, необходимых при обработке на станках

Подача является одной из основных характеристик режима резания, необходимых при обработке на станках

Вал, имеющий правые и левые обороты вращения, снабженный устройством для закрепления обрабатываемого изделия в зажимном патроне токарного станка либо режущего инструмента на фрезерных, расточных, сверлильных металлорежущих станках с применением инструментального конуса

Число оборотов фрезы, закрепленной в шпинделе, совершаемое за минуту. Этот параметр связан с характеристиками станка и вычисляется на основе рекомендованной скорости резания

Длина пути, пройденного режущей кромкой инструмента относительно обрабатываемой поверхности заготовки за единицу времени, измеряемая в м/мин

Система, при которой отсчет производится от начальной нулевой точки (X0; Y0), относительно которой и происходят все построения

Система, при которой отсчет производится от последней точки перемещения, а не от начальной

Видеолекция

Конспект

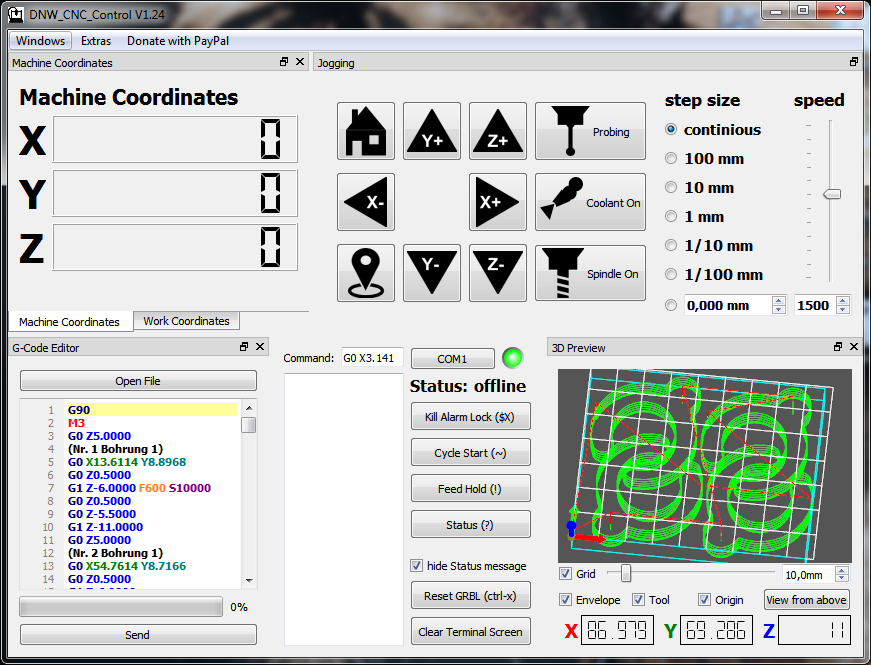

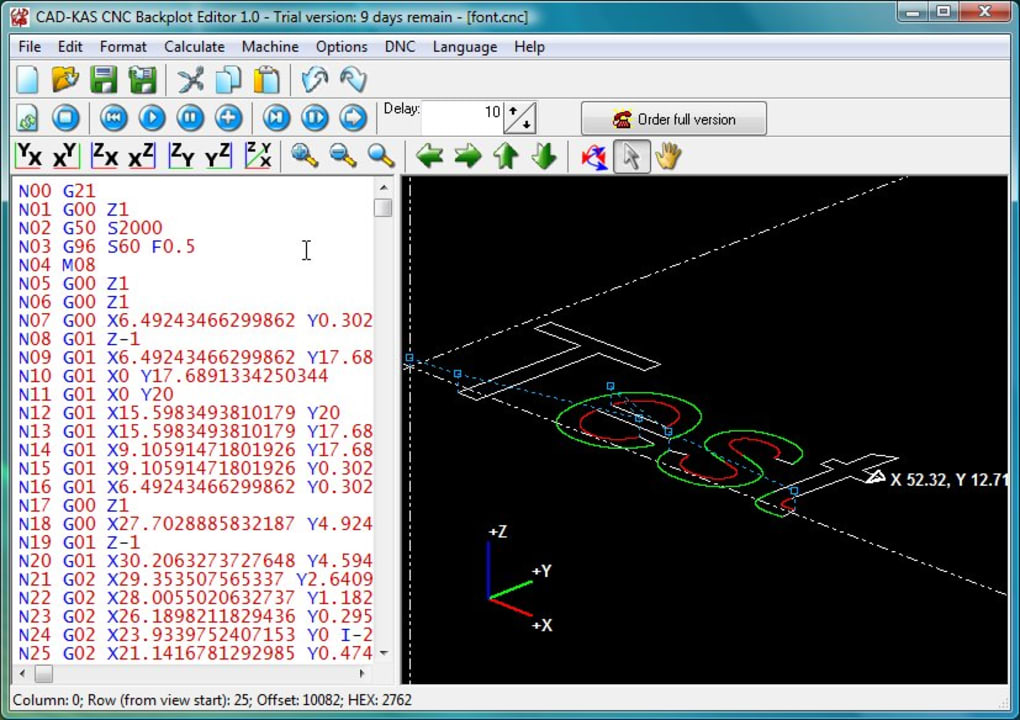

Управляющая программа представляет собой файл определенного расширения, зависящий от системы ЧПУ, которая будет использовать данный файл. Например, программа для ЧПУ Siemens имеет расширение MPF.

Например, программа для ЧПУ Siemens имеет расширение MPF.

Программа состоит из строк, или кадров, которые содержат команды, вспомогательные функции, координаты перемещения, циклы и вызовы подпрограмм. Переход к выполнению следующего кадра происходит только после завершения предыдущего. Кадры могут иметь нумерацию (№ 1, № 2 и т. д.), но это не обязательно.

G-коды и М-функции

1.G

- G0 — ускоренное перемещение.

- G1 — линейная интерполяция со скоростью подачи.

- G2 — круговая интерполяция по часовой стрелке со скоростью подачи.

- G3 — круговая интерполяция против часовой стрелки со скоростью подачи.

- G4 — выдержка/пауза.

- G17/G18/G19 — определяет плоскость XY/YZ/XZ как основную плоскость обработки.

- G20 и G21 — задание перемещений в дюймах и миллиметрах соответственно.

- G40/G41/G42 — работа с компенсацией на радиус инструмента: отмена компенсации / компенсация слева / компенсация справа.

- G53/G153/SUPA — отмена смещения машинной системы координат разного уровня.

- G54-G599 — смещения машинной системы координат.

- G90 и G91 — работа с абсолютным и относительным заданием координат к текущему положению.

- G94 и G95 — задание скорости подачи в мм/мин и мм/об соответственно.

2.М

- M2 — конец программы без возврата в начало.

- M3 — задание вращения шпинделя по часовой стрелке.

- M4 — задание вращения шпинделя против часовой стрелки.

- M5 — остановка вращения шпинделя.

- M6 — смена инструмента.

- M8 — включение внешнего подвода СОЖ.

- M9 — выключение внешнего подвода СОЖ.

- M30 — конец программы с возвратом в начало.

Другие

- T — выбор инструмента.

- S — задание частоты вращения шпинделя в об/мин.

- F — задание значения подачи в выбранных единицах.

- D — выбор коррекции на длину и радиус инструмента.

- I — задание координаты центра дуги по оси X.

- J — задание координаты центра дуги по оси Y.

- K — задание координаты центра дуги по оси Z.

- CR — задание радиуса дуги.

- X — переменная координаты по оси X.

- Y — переменная координаты по оси Y.

- Z — переменная координаты по оси Z.

Части программы

1.Начало программы, или «шапка»

Здесь обычно указывается номер или название программы, а также при необходимости дополнительная информация о режущем инструменте, который будет использоваться, размерах заготовки и т. д. Эта информация указывается в виде комментария, который игнорируется системой ЧПУ. В нашем случаем все комментарии указываются после знака точка с запятой.

Важно

Синтаксис присущ конкретной системе ЧПУ. Например, комментарии для ЧПУ FANUC указываются в скобках

2. Коды, задающие общие параметры

- G40 G17 G94 G90

В кадре отключается компенсация на радиус инструмента, плоскость XY выбирается как основная, в качестве единиц измерения скорости подачи задаются мм/мин, перемещения по координатам осуществляются в абсолютной системе координат от нулевой точки заготовки.

- G0 G90 G153 D0 Z−1

Включается ускоренное перемещение, отменяется смещение машинной системы координат, отключается коррекция на длину и радиус инструмента, происходит перемещение по оси Z к координате, близкой к верхнему пределу рабочей зоны станка.

3. Основная часть программы

Эта часть содержит последовательную смену инструмента, задание частоты вращения и направления вращения шпинделя, задание скорости подачи, чередование вспомогательных перемещений на ускоренной подаче с интерполяцией на рабочей подаче при резании. Большая часть текста обычно состоит из перемещений.

Большая часть текста обычно состоит из перемещений.

Разбор примера

Рассмотрим пример программы для гравера, задача которого — гравировка контура на заготовке.

1. Перед нами эскиз. Будем работать в прямоугольной (декартовой) системе координат.

Важно

Стоит помнить, что в определенных случаях для удобства программирования могут быть использованы и другие системы координат, такие как полярная, цилиндрическая, сферическая

2. Резание будет происходить в плоскости XY, а перемещения по оси Z будут вспомогательными и определяющими глубину гравирования — 0,2 мм.

3. Выберем наиболее удобное расположение нулевой точки в плоскости XY. Будем отталкиваться от расположения размеров на чертеже. В нашем примере размеры указаны преимущественно от одной точки, которую примем за начало отсчета системы координат.

4. Для наглядности наложим оси системы координат на эскиз и определим последовательность задания траектории перемещения номерами точек на нем. Контур замкнут, поэтому начальная точка номер 1 будет совпадать с конечной.

Контур замкнут, поэтому начальная точка номер 1 будет совпадать с конечной.

После отработки стандартной части начала программы шпиндель находится на безопасном расстоянии от заготовки.

Основная часть

- T =»GRAVER» (вызываем инструмент по имени).

- M6 (производим смену инструмента).

- G54 (активируем систему координат заготовки, записанную в строку G54 установок станка).

- D1 (выбираем коррекцию на длину и радиус инструмента, записанную в соответствующую строку данных инструмента в установках станка).

- S12000 M3 (задаем частоту вращения шпинделя и направление по часовой стрелке).

- G0 X8 Y9 (позиционируем инструмент на ускоренном ходу в соответствующую координату первой точки контура).

- M8 (включаем внешний подвод СОЖ).

- G0 Z5 (позиционируем инструмент предварительно на ускоренном ходу).

- G1 Z−0.

2 F50 (врезание инструмента по оси Z на глубину 0,2 мм с подачей 50 мм/мин).

2 F50 (врезание инструмента по оси Z на глубину 0,2 мм с подачей 50 мм/мин). - G1 Y37 F200 (линейная интерполяция в точку Y37 с подачей 200 мм/мин, далее подача изменяться не будет, поэтому можно ее больше не указывать. Положение по остальным осям в данном перемещении также не меняется).

- G3 X10 Y83 CR23 (круговая интерполяция против часовой стрелки в координату X10; Y83 с радиусом дуги 23 мм).

Программирование по аналогии

- Четвертая точка: G1 Y116.94

- Пятая точка: G1 X22.85 Y143

- G1 X72

- G1 Y110

- G3 X108 Y110 CR18

- G1 Y143

- G1 X142

- G1 Y35

- G2 X117 Y10 CR25 (круговая интерполяция по часовой стрелке в координату X117, Y10 с радиусом дуги 25 мм)

- G1 X8 (замыкаем контур, возвращаясь в первую точку)

- G0 Z10 (отводим инструмент на ускоренной подаче)

Конец программы

Эта часть подразумевает отвод на безопасную высоту и — при многоинструментальной обработке — смену инструмента на первый, участвующий в обработке.

Например:

- G0 G90 G153 D0 Z−1 (ускоренное перемещение по оси Z к верхней границе рабочей зоны без учета длины инструмента).

- T =»ИМЯ ИНСТРУМЕНТА» (выбор инструмента по имени).

- M6 (смена инструмента).

- M30 (конец программы с возвратом в начало).

Можно добавить отвод шпинделя в плоскости XY от детали в машинной системе координат для удобства смены заготовки. Для этого необходимо понимать расположение машинного нуля и границ рабочей зоны. Пример кадра отвода для нашего случая: G0 G153 X−499 Y−1.

“

Сегодня мы узнали структуру управляющей программы, ряд G-кодов и M-функций, а также создали короткую программу для гравирования контура по эскизу. Давайте перейдем к заданиям!

Интерактивное задание

Для закрепления полученных знаний пройдите тест

| Стартуем! |

Отключение подачи СОЖ

Вызов смещения машинной системы координат

Вращение шпинделя по часовой стрелке

Остановка вращения шпинделя

| Дальше |

| Проверить |

| Узнать результат |

| Дальше |

| Проверить |

| Узнать результат |

T=»ИМЯ ИНСТРУМЕНТА» + M3

T=»ИМЯ ИНСТРУМЕНТА»

T=»ИМЯ ИНСТРУМЕНТА» + M6

T=»ИМЯ ИНСТРУМЕНТА» + M8

| Дальше |

| Проверить |

| Узнать результат |

К сожалению, вы ответили неправильно на все вопросы

Прочитайте лекцию и посмотрите видео еще раз

| Пройти еще раз |

К сожалению, вы ответили неправильно на большинство вопросов

Прочитайте лекцию и посмотрите видео еще раз

| Пройти еще раз |

Неплохо!

Но можно лучше. Прочитайте лекцию и посмотрите видео еще раз

Прочитайте лекцию и посмотрите видео еще раз

| Пройти еще раз |

Отлично!

Вы отлично справились. Теперь можете ознакомиться с другими компетенциями

| Пройти еще раз |

Введение в программирование станков с ЧПУ | Ресурсы

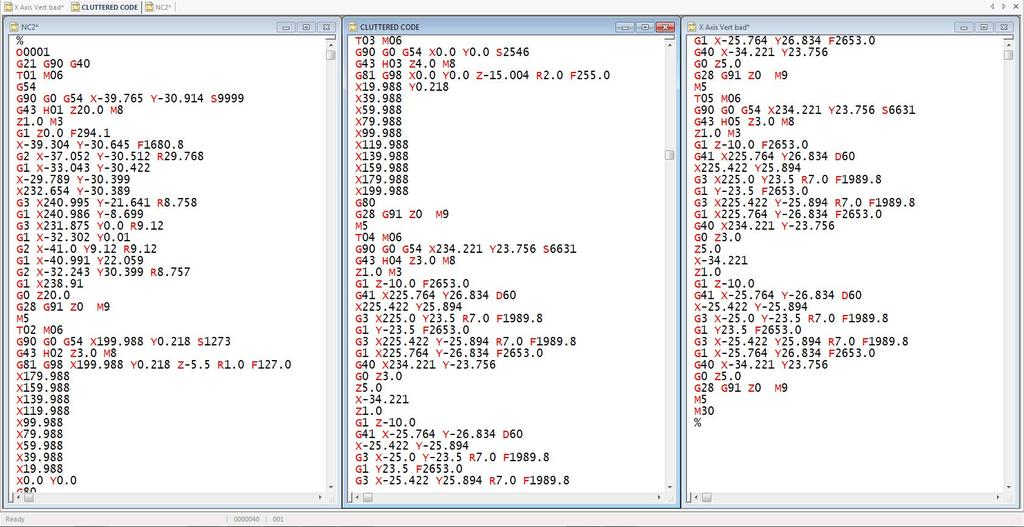

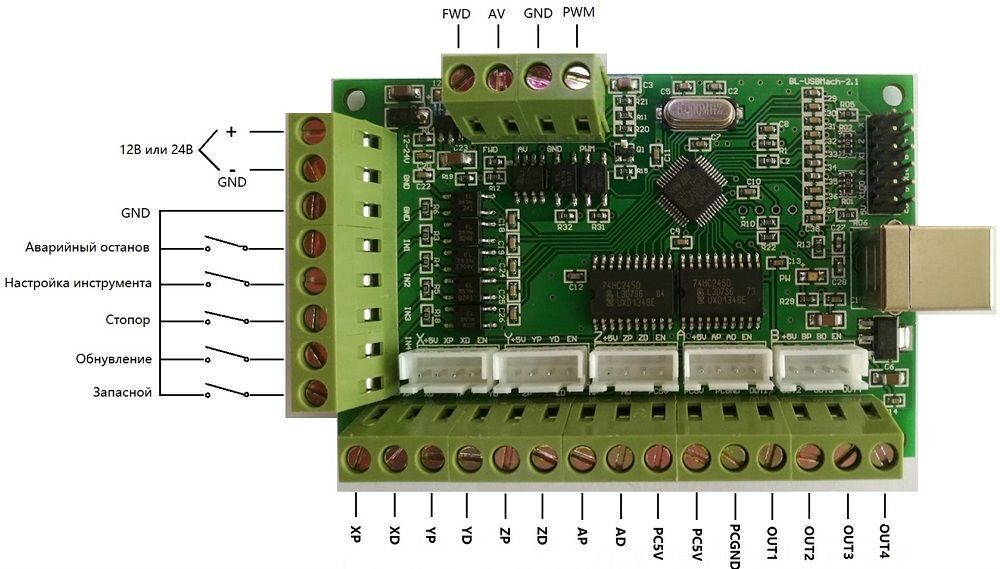

CNC-обработка — это традиционный производственный процесс, в котором используются режущие инструменты и сверла для систематического удаления материала с заготовки для создания готовой детали. Станок получает траектории инструмента для резки детали, обычно в G-коде. Код для машины может быть либо написан вручную, либо записан в диалоговом режиме на машине, либо выведен постпроцессором из программного обеспечения автоматизированного производства (CAM). Этот процесс является быстрым, универсальным, воспроизводимым и очень надежным благодаря автоматизации, которую обеспечивает компьютерное числовое управление (ЧПУ).

Поскольку компьютерное программное обеспечение управляет станком с ЧПУ и конечным результатом изготовления детали, необходимо правильное программирование станка с ЧПУ. Плохое программирование может привести к проблемам с допусками, плохому качеству поверхности, преждевременной поломке инструмента и множеству других проблем. Чтобы каждый раз получать стабильные результаты, операторы и программисты должны сначала усвоить основы.

Плохое программирование может привести к проблемам с допусками, плохому качеству поверхности, преждевременной поломке инструмента и множеству других проблем. Чтобы каждый раз получать стабильные результаты, операторы и программисты должны сначала усвоить основы.

Основы программирования станков с ЧПУ

Существует три основных метода программирования станков с ЧПУ — ручное, диалоговое и системное программирование CAM. При ручном программировании оператор вводит код вручную, что может занять много времени и несколько утомительно. Это также требует глубокого знания языка программирования. Тем не менее, ручное программирование — это ценный базовый набор навыков, который необходимо иметь под рукой, и это эффективный способ быстро вносить изменения в выходные данные CAM и оптимизировать код.

Диалоговое или «цеховое» программирование становится все более популярным методом, использующим графические функции и функции, управляемые меню. Операторы вводят команды непосредственно в станок с ЧПУ, как и при ручном программировании, что устраняет потенциальные проблемы, которые могут возникнуть из-за плохих постпроцессоров в CAM. Системное программирование CAM похоже на разговорный метод, но более продвинутый. В системе CAM программное обеспечение предоставляет расширенный графический интерфейс со стратегиями траектории движения инструмента, чтобы помочь оператору подготовить и сгенерировать программу, устраняя необходимость в ручном программировании, и передать ее непосредственно на станок с ЧПУ.

Системное программирование CAM похоже на разговорный метод, но более продвинутый. В системе CAM программное обеспечение предоставляет расширенный графический интерфейс со стратегиями траектории движения инструмента, чтобы помочь оператору подготовить и сгенерировать программу, устраняя необходимость в ручном программировании, и передать ее непосредственно на станок с ЧПУ.

Все эти методы программирования станков с ЧПУ включают G-код и M-код. G-код — это язык программирования, который указывает станку с ЧПУ, что делать, облегчая изготовление точных и воспроизводимых деталей. M-код управляет всеми различными функциями станка с ЧПУ, такими как запуск и остановка вращения шпинделя. М-коды настраиваются и зависят от станка, поэтому операторы и программисты должны перепроверить, правильно ли они вводят функции, прежде чем приступить к обработке.

Вот четыре совета по программированию станков с ЧПУ, которые должны знать операторы:

4 важных совета по программированию станков с ЧПУ

1.

Найдите время, чтобы вернуться к основам

Найдите время, чтобы вернуться к основам

Лучшие программисты, операторы и операторы станков с ЧПУ гарантируют, что они овладели основами, прежде чем приступить к любому проекту. Для ручного и диалогового программирования операторы должны проверить свои математические расчеты, чтобы убедиться, что они программируют правильные характеристики в станок с ЧПУ.

Программистам, как и плотникам, лучше всего «дважды отмерить и один раз отрезать».

На этом предварительном этапе программисты также должны помнить, что программное обеспечение ЧПУ не является безошибочным. Например, большинство программ станков с ЧПУ изображают кривые и окружности в виде серии хорд, а не действительно изогнутой поверхности, которая может повлиять на любые изогнутые линии в эталонном шаблоне. Точность программы станка с ЧПУ зависит от лежащей в ее основе математики, и никогда не помешает перепроверить свою работу.

2. Настройка скорости подачи станка с ЧПУ

В любом крупномасштабном проекте ЧПУ операторы тратят много времени на настройку программы, чтобы убедиться, что она работает гладко, эффективно и последовательно. Как только это будет выполнено и программа будет заблокирована, операторы могут «установить ее и забыть». Однако настройка определенных аспектов программирования станков с ЧПУ может оптимизировать производство.

Как только это будет выполнено и программа будет заблокирована, операторы могут «установить ее и забыть». Однако настройка определенных аспектов программирования станков с ЧПУ может оптимизировать производство.

Например, каждая отдельная строка кода, которую выполняет станок с ЧПУ, вызывает скорость и подачу. Если оператор подает команду на включение шпинделя без соответствующей команды скорости, станок вернется к своим последним оборотам в минуту. Тот же принцип применим и к скорости подачи. На ранних стадиях любого проекта операторы должны быть готовы корректировать время подачи в зависимости от того, насколько качественным получается готовый продукт, и любых других соответствующих данных.

3. Понимание типов компенсации станков с ЧПУ

Компенсация просто допускает возникновение непредсказуемых изменений и учитывает их. Оператор может точно ввести программные коды своего фрезерного станка с ЧПУ или рассчитать, какие значения должны дать идеальную деталь, но он не сможет подтвердить точность и точность своего программирования, пока обработка не будет завершена. Существует ряд переменных, которые трудно учесть и которые могут повлиять на результаты. Давление инструмента, например, может повлиять на конечный продукт, даже если все другие начальные настройки и расчеты верны.

Существует ряд переменных, которые трудно учесть и которые могут повлиять на результаты. Давление инструмента, например, может повлиять на конечный продукт, даже если все другие начальные настройки и расчеты верны.

Операторы должны знать о наиболее распространенных типах компенсации и учитывать их при программировании. Компенсации можно вводить вручную или запрограммировать с помощью автоматических инструментов предварительной настройки на станке с ЧПУ. Типы компенсаций обработки включают компенсацию длины инструмента, компенсацию радиуса фрезы, износ инструмента и смещения приспособления. С каждой корректировкой и компенсацией обработка становится более точной.

4. Используйте возможности для упрощения программирования станков с ЧПУ

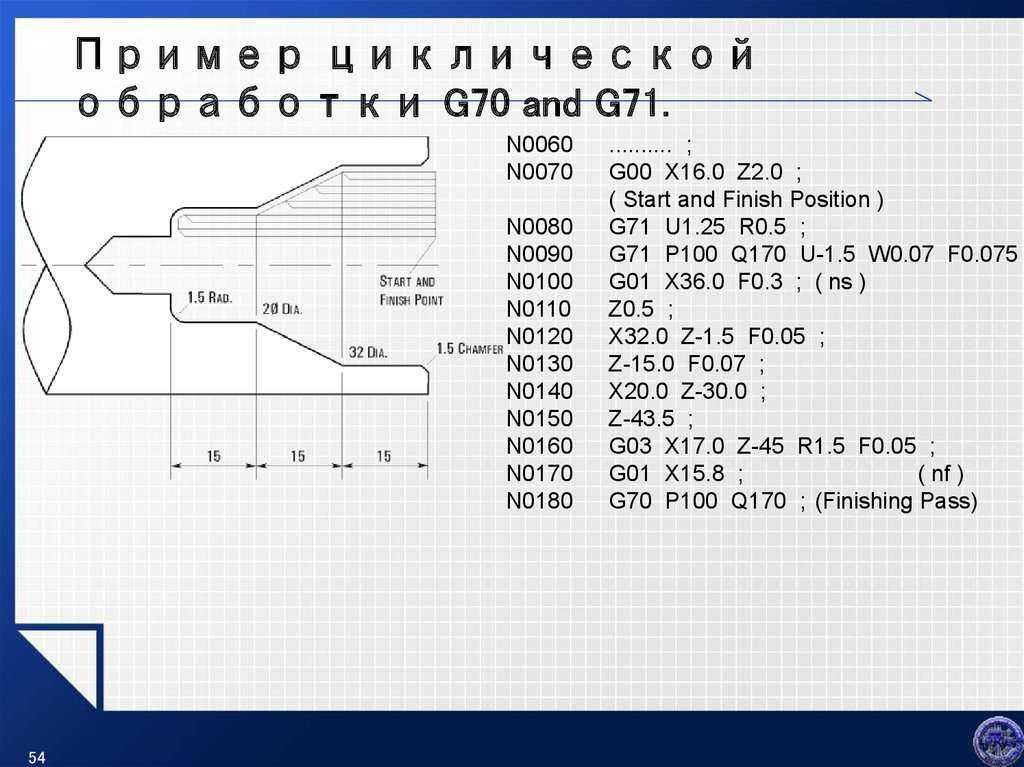

G-коды являются стандартными почти для всех программ обработки с ЧПУ; однако на программирование операций одну за другой может уйти много времени. Операторы могут значительно сократить программирование операций обработки отверстий, используя постоянные циклы.

Постоянные циклы требуют только одного блока на отверстие, независимо от стиля обработки, и как только оператор вводит постоянный цикл, он может обрабатывать дополнительные отверстия, перепрограммируя только координаты отверстия. Такие коды, как G83, экономят время, уменьшают количество ошибок и упрощают программирование станков с ЧПУ.

Опытный партнер-производитель для лучших результатов

Эти важные советы обеспечивают отличную основу для создания чистых и функциональных деталей с ЧПУ, но они представляют собой лишь часть того, что влечет за собой качественное производство. Для производителей, которые только начинают заниматься обработкой с ЧПУ, согласование кодов программирования фрезерных станков с ЧПУ и освоение передовых методов программирования станков может показаться непосильной задачей.

Опытный партнер-производитель, такой как Fast Radius, может облегчить эту задачу. Наша команда опытных дизайнеров, инженеров, производителей и технологов имеет многолетний опыт проектирования, создания прототипов и производства превосходных деталей с ЧПУ. Имея собственный парк станков, мы являемся опытными программистами станков с ЧПУ. Наша команда готова производить детали, обработанные на станках с ЧПУ, по требованию в кратчайшие сроки и по меньшей цене, чем у других поставщиков. Свяжитесь с нами сегодня — давайте сделаем новые вещи возможными.

Имея собственный парк станков, мы являемся опытными программистами станков с ЧПУ. Наша команда готова производить детали, обработанные на станках с ЧПУ, по требованию в кратчайшие сроки и по меньшей цене, чем у других поставщиков. Свяжитесь с нами сегодня — давайте сделаем новые вещи возможными.

Для получения дополнительной информации обо всех аспектах обработки с ЧПУ, включая руководства по выбору материалов и советы по экономии средств, ознакомьтесь с соответствующими статьями в учебном центре Fast Radius.

Готовы создавать свои детали с помощью Fast Radius?

Начать расчет

Что такое G-код? Что такое М-код? Что они означают в обработке с ЧПУ?

Как следует из названия, ЧПУ (числовое компьютерное управление) представляет собой автоматизированное управление обрабатывающими инструментами с помощью компьютера. Тем не менее, это происходит не просто так; для этого требуется правильно закодированная запрограммированная инструкция.

Итак, что такое G-код? Что такое М-код? И как на самом деле работает программирование G-кода и М-кода? В этой статье объясняется каждый из них, но сначала давайте коснемся того, что такое программирование на самом деле.

Программа представляет собой последовательность кодов и данных, которая сообщает станку с ЧПУ, что делать. Запрограммированные коды вместе с правильными инструментами в обрабатывающем центре с ЧПУ обеспечивают правильное и воспроизводимое производство деталей.

Если вас интересует процесс программирования, прочтите эту статью.

Во время работы станка с ЧПУ код отображается на мониторе оператора и прокручивается, считывается и обрабатывается станком.

Что такое G-код — мастер действий

Проще говоря, G-код — это язык программирования, используемый для управления станком с ЧПУ. И даже при сложной обработке с ЧПУ G-код пишется простым и логичным образом.

За буквой «G» следует число, которое является командой для изменения геометрии. Например, «G00» — это команда для быстрого перемещения. Он перемещает инструмент к геометрии детали с максимальной скоростью и обычно используется для перемещения инструмента и детали от ближнего к дальнему или наоборот.

Вот несколько примеров G-кода:

- G00: Быстрое перемещение в определенную координатную позицию

- G01: перемещение линейной подачи

- G02/G03: Подача по часовой/против часовой стрелки

За этими кодами, такими как G00, следует геометрическое положение. Геометрия передается с координатами на осях, поэтому координата «X» и координата «Y» на плоскости.

Разберем «G00G58X-120.Y-5». Вы знаете, что «G00» означает быстрое движение. «G58» задает рабочие координаты, изменяя геометрию относительно рабочих смещений, таких как начало координат детали. «Х-120». означает перейти к «-120 мм» по оси X и «Y-5». означает перейти к «-5 мм» по оси Y.

G-код может бесконечно повторять действие, пока оно не будет остановлено. Например, G01, за которой следует последовательность позиций X, Y или Z, означает, что все линейные перемещения подачи происходят в G01. Типичным примером обработки является торцевое фрезерование, при котором последовательность позиций используется для обработки контура торца детали.

Все эти координаты в G-коде позволяют станку с ЧПУ стабильно работать, а также быть достаточно гибким для производства различных деталей.

Оси X и Y точно позиционируют шпиндель для выполнения резки или другой функции.

Что такое М-код — организатор функций

М-код управляет различными функциями, и обычно их можно рассматривать как негеометрические машинные функции. Примеры включают запуск и останов вращения шпинделя, включение и выключение СОЖ, смену паллет и т. д. Некоторые из этих функций могут различаться в зависимости от конкретного станка.

Вот несколько примеров M-кода:

- M00: остановить любую функцию, которую программа выполняет в данный момент

- M03: Вращение шпинделя по часовой стрелке

- M08/M09: Подача СОЖ вкл/выкл

Подобно G-коду, М-код состоит из буквы «М» и числа. Однако, в отличие от G-кода, М-код может быть более специфичным для разных машин и более настраиваемым. Оба типа необходимы, чтобы станок с ЧПУ выполнял свои функции.

Оба типа необходимы, чтобы станок с ЧПУ выполнял свои функции.

Как и любой язык, ЧПУ имеет много других аспектов. Эта диаграмма является лишь выборкой всех программных строк, которые могут быть включены в код.

| Строка программы | Пояснение |

| Н102М6Т2 | Номер блока 102, Смена инструмента на инструмент 2 |

| (3″ ТОРЦЕВАЯ ФРЕЗА) | Комментарий — не считывается машиной, но сообщает оператору, что инструмент 2 представляет собой торцевую фрезу диаметром 3 дюйма |

| М82 | Поддон А Чек |

| ЕСЛИ[#10002+#11002LT150.]GOTO2001 | Проверка минимальной высоты инструмента |

| ЕСЛИ[#10002+#11002GT154.]GOTO2002 | Проверка максимальной высоты инструмента |

| G00G90B267. | Быстрое, абсолютное позиционирование, поддон поворачивается на B 267 (градусов) |

| М08 | Охлаждающая жидкость на |

| (ЧАСТЬ Б) | Комментарий |

Некоторые примеры строк кода и их значение. Ничего в скобках машина не читает. Это комментарии для программиста и оператора.

Ничего в скобках машина не читает. Это комментарии для программиста и оператора.

Прочие команды. Другие машины.

В дополнение к G-кодам, M-кодам и позиционированию осей X/Y/Z в обработке с ЧПУ используются другие команды. Для команды запуска вращения шпинделя M03 требуется команда «S», которая управляет скоростью вращения шпинделя в об/мин.

Вот как это добавляется в наш текущий пример кода: G00G58X-120.Y-5.M03S3820.

«S3820» указывает скорость вращения шпинделя 3820 об/мин. Пока программа установила геометрию и скорость вращения шпинделя.

Другие возможные функции:

- F: Подача

- T: Номер инструмента

- H: вызов смещения длины инструмента

В зависимости от возможностей станка с ЧПУ могут использоваться многие другие буквенно-цифровые обозначения.

Имейте в виду, что конкретные примеры G-кода и М-кода, которые мы рассмотрели, основаны на программах горизонтального и вертикального обрабатывающих центров. Токарные станки с ЧПУ также используют G-код и M-код, но вы можете ожидать несколько разных команд и последовательностей для токарной обработки.

Токарные станки с ЧПУ также используют G-код и M-код, но вы можете ожидать несколько разных команд и последовательностей для токарной обработки.

Сила программного обеспечения

В то время как станки часто программируются непосредственно с помощью G-кода, программист ЧПУ часто использует инструмент программирования автоматизированного производства высокого уровня (CAM).

Mastercam — это программное обеспечение для создания кода, которое помогает программистам создавать правильный код для проекта. Стандартный в индустрии ЧПУ, Mastercam принимает данные от программиста (все, что ему нужно) и производит правильный G-код и М-код.

Вот упрощенный пример того, как работает Mastercam. Программист импортирует модель станка и приспособление для обработки. Затем программист выбирает инструменты и траектории перемещения шпинделя, а код создается программным обеспечением. Программист работает с моделями САПР, но обращается к распечатке для получения точных спецификаций и допусков.

Каким бы мощным ни был Mastercam, ему может потребоваться две недели программирования, если деталь сложная (большой размер и требуется много инструментов), в то время как для простой детали может потребоваться всего два часа. Очевидно, что работа с 3 инструментами проще, чем работа со 100 инструментами.

Программное обеспечение Mastercam показывает визуализацию всего проекта; слева находятся папки, содержащие код, необходимый для выполнения различных функций.

Кому необходимо знать G-код и М-код?

В зависимости от ваших должностных обязанностей, возможно, чтение этой статьи — это все, что вам нужно знать о программировании ЧПУ с использованием G-кода и М-кода. Или вам может потребоваться копнуть глубже, чтобы правильно выполнять свои повседневные обязанности.

В цехе станков с ЧПУ знание кода полезно для многих должностей. Магазины с хорошей внутренней программой обучения объяснят основы программирования новым сотрудникам в процессе адаптации. Другие могут включать его как часть обучения операторов на месте.

Другие могут включать его как часть обучения операторов на месте.

В зависимости от детали и процесса обрабатывающий центр с ЧПУ и программа запускаются многократно с ограниченным взаимодействием. Оператор загружает, выгружает, проверяет, удаляет заусенцы и упаковывает детали.

В идеальном мире, как только правильный код ЧПУ запрограммирован, все готово, и никаких правок на полу не требуется. Однако многие проекты требуют небольших корректировок, таких как корректировка рабочих смещений и износа инструмента.

Элементы управления станком заблокированы для предотвращения случайных изменений. Редактирование возможно в цеху, но для его включения требуется ключ. Редактирование в основном предназначено для опытных инженеров, специалистов по настройке и супервайзеров.

Итак, вы взломали код! Ну, по крайней мере, вы знаете, что такое G-код и М-код, и вы знаете некоторые другие связанные с ними команды. Возможно, теперь вы рассматриваете возможность использования опыта мастерской с ЧПУ.

Всего комментариев: 0