Язык для чпу: Языки для программирования обработки

Содержание

Программирование обработки деталей на станках с ЧПУ

В очередном выпуске публикаций материалов из книги Ловыгина А.А., Васильева А.В. и Кривцова С.Ю. освещаем основы программирования обработки деталей на станках с ЧПУ.

Методы программирования

Существует три метода программирования обработки для станков с ЧПУ:

• ручное программирование

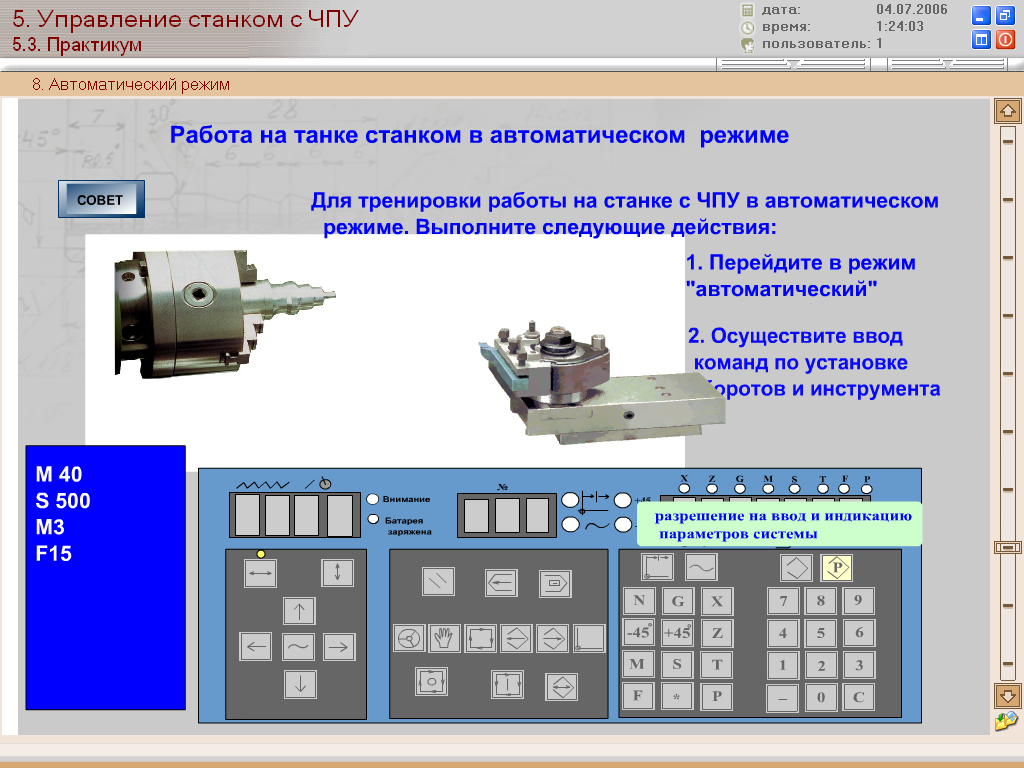

• программирование на пульте УЧПУ

• программирование при помощи CAD/CAM системы.

Прочитав предыдущие главы, вы, наверное, заметили, что ручное программирование является довольно утомительным занятием. Однако все технологи-программисты должны иметь хорошее представление о технике ручного программирования независимо от того, как на самом деле они работают. Это как начальные классы в школе, обучение в которых дает нам базу для последующего образования. В нашей стране существует еще немало предприятий. на которых используется метод ручного программирования. Действительно. если завод имеет несколько станков с ЧПУ, а изготавливаемые детали просты, то грамотный программист способен довольно успешно работать и без средств автоматизации собственного труда.

если завод имеет несколько станков с ЧПУ, а изготавливаемые детали просты, то грамотный программист способен довольно успешно работать и без средств автоматизации собственного труда.

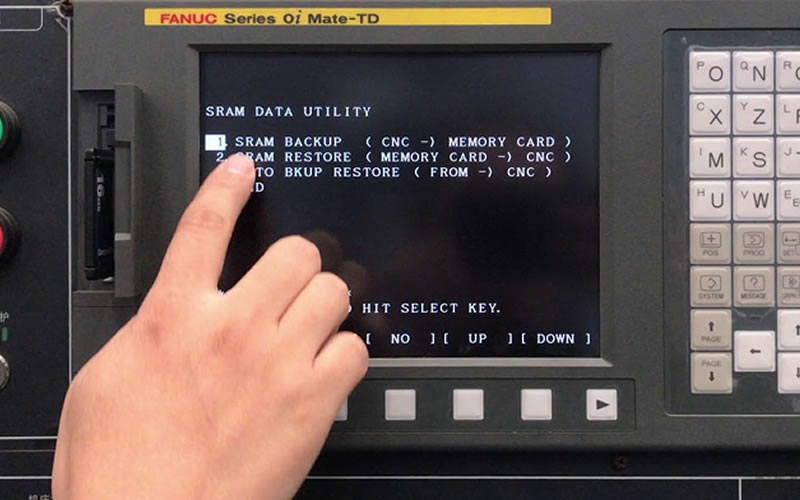

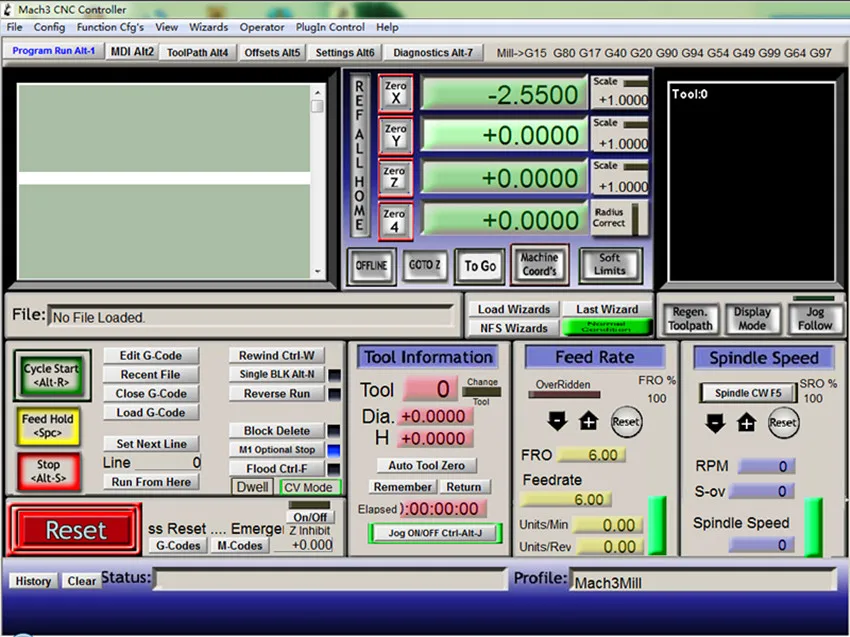

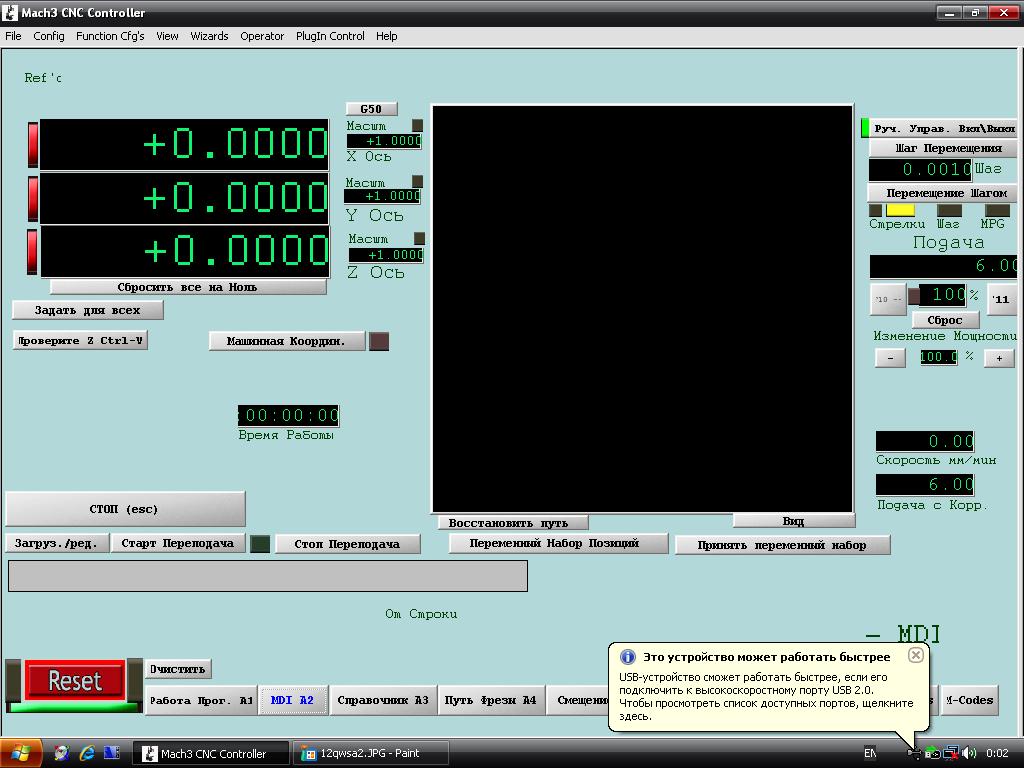

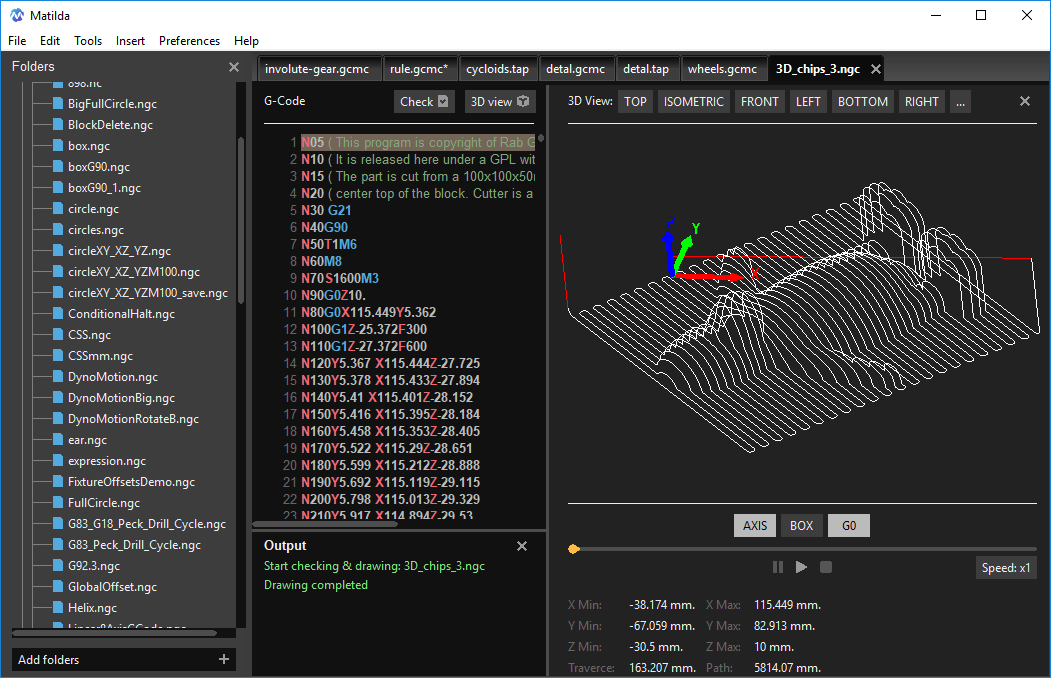

Метод программирования на пульте УЧПУ приобрел особую популярность лишь в последние годы. Это связано с техническим развитием систем ЧПУ, улучшением их интерфейса и возможностей. В этом случае, программы создаются и вводятся прямо на стойке ЧПУ, используя клавиатуру и дисплей. Современные системы ЧПУ действительно позволяют работать очень эффективно. Например, оператор станка может произвести верификацию УП или выбрать требуемый постоянный цикл при помощи специальных пиктограмм и вставить его в код УП. Некоторые системы ЧПУ предлагают диалоговый язык программирования, который значительно упрощает процесс создания УП, делает “общение” с ЧПУ удобным для оператора

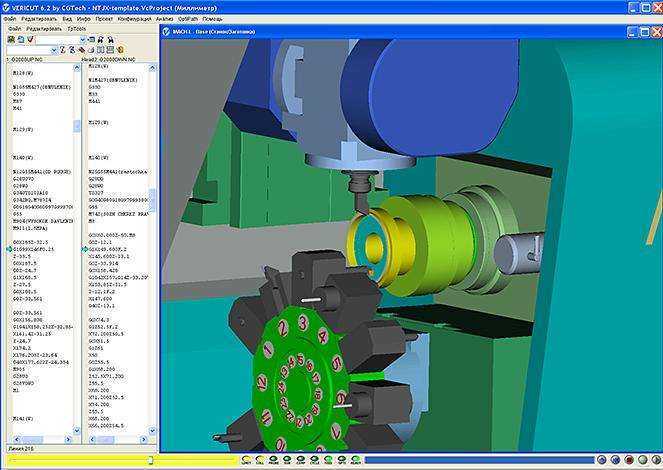

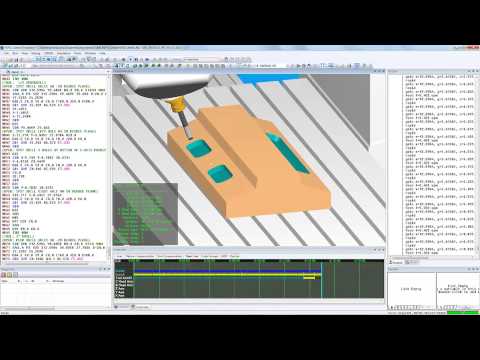

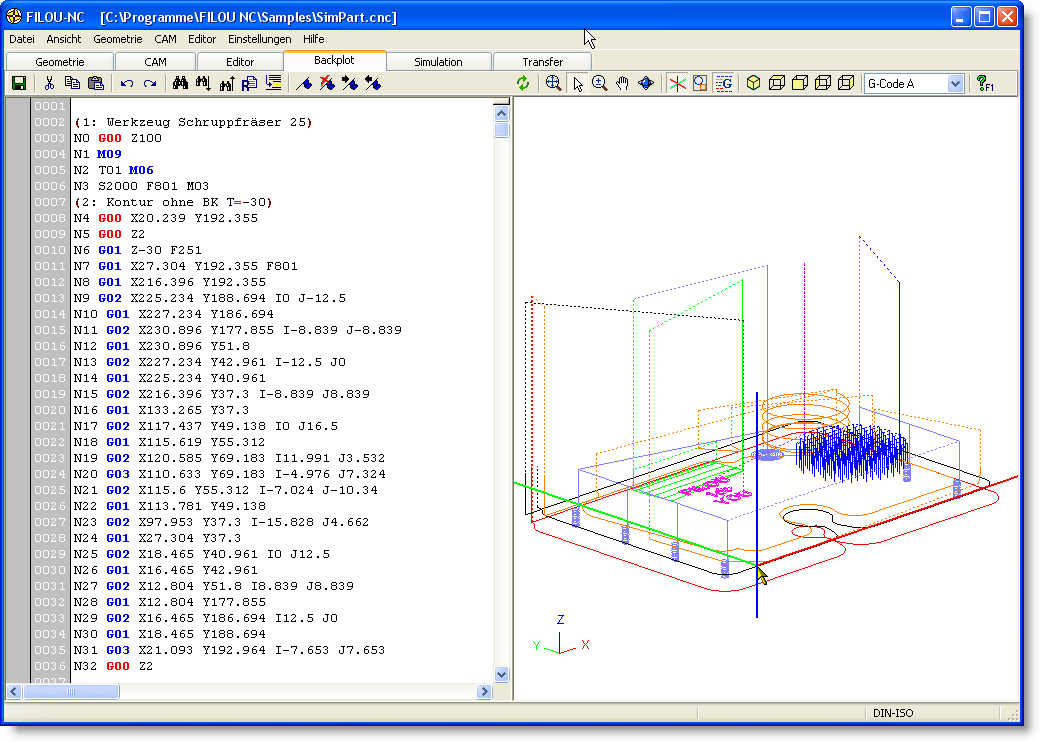

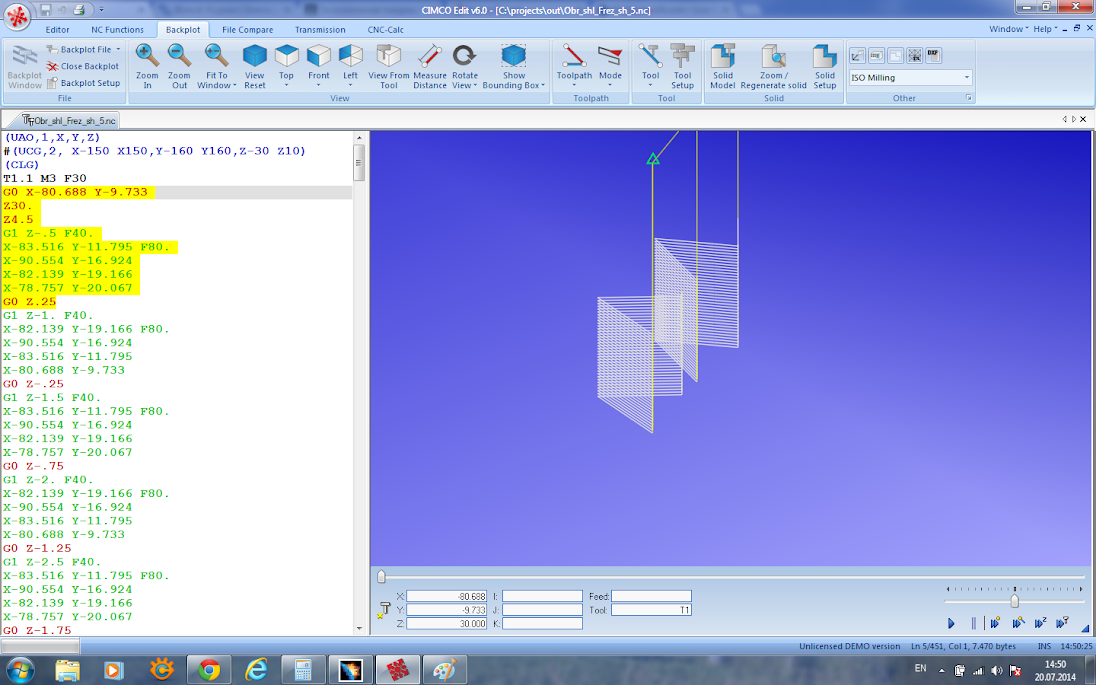

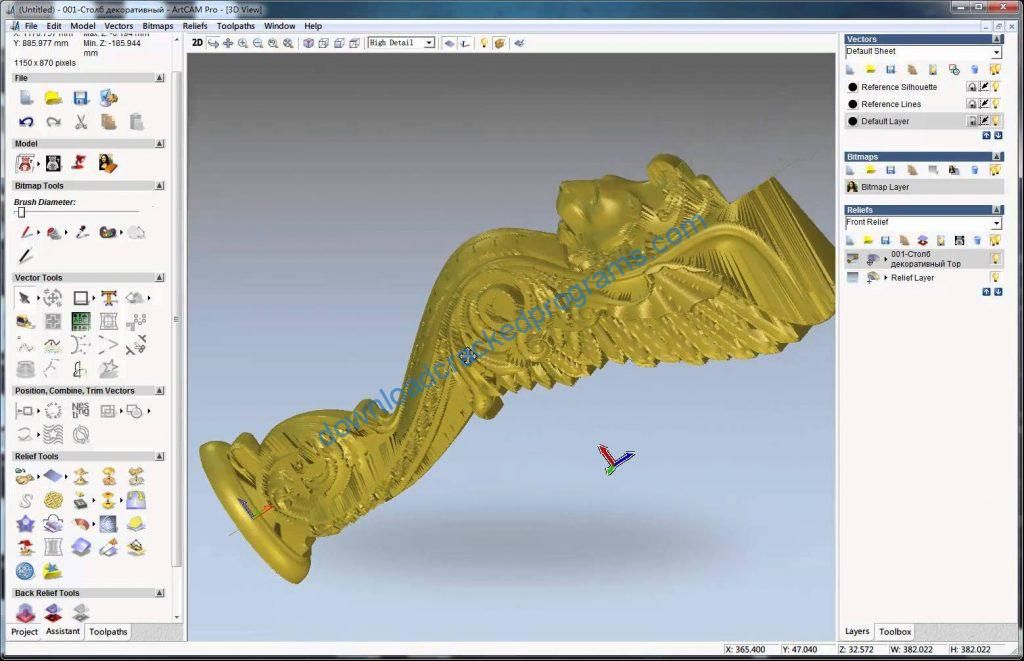

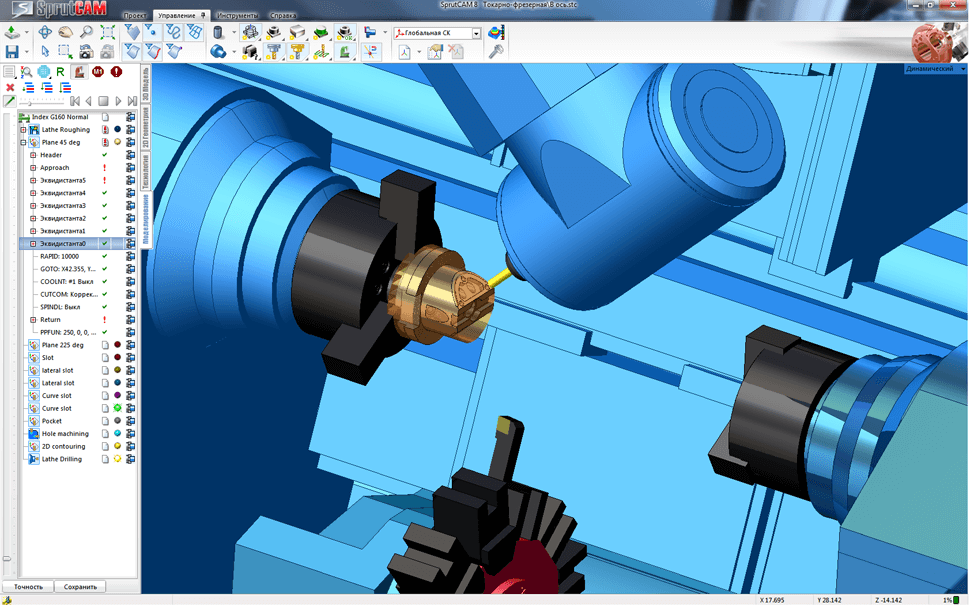

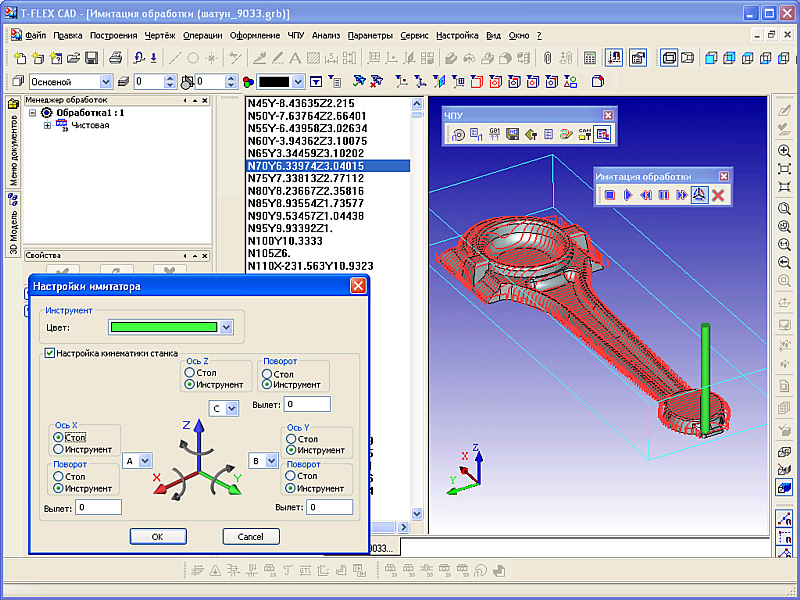

Третий метод — программирование при помощи CAD/CAM системы позволяет “поднять” процесс написания программ обработки на более высокий уровень. Работая с CAD/CAM системой, технолог-программист избавляет себя от трудоемких математических расчетов и получает инструменты, значительно повышающие скорость написания УП.

Работая с CAD/CAM системой, технолог-программист избавляет себя от трудоемких математических расчетов и получает инструменты, значительно повышающие скорость написания УП.

Несмотря на то, что сегодня существует не один десяток САМ систем, и все они отличаются интерфейсом и возможностями, порядок работы с ними примерно одинаков.

Выбор геометрии

Самым первым действием технолога-программиста является выбор геометрических элементов, подлежащих обработке. Такие геометрические элементы называются рабочими или обрабатываемыми. Это могут быть линии, поверхности, грани и ребра 3D моделей и т.д.

Современные САМ системы позволяют контролировать перемещение инструмента не только относительно рабочих элементов, но и относительно других геометрических элементов. Можно выбрать контролируемые элементы, которых инструмент не должен касаться ни при каких условиях.

Некоторые САМ системы требуют определения геометрии заготовки уже на начальном этапе проектирования обработки. Это означает, что система “видит” заготовку и рассчитывает траектории исходя из действительного припуска. Заготовка может быть определена несколькими способа¬ми:

Это означает, что система “видит” заготовку и рассчитывает траектории исходя из действительного припуска. Заготовка может быть определена несколькими способа¬ми:

• в виде цилиндра

• в виде параллелепипеда

• произвольной формы

Рис. 12.11. Цилиндрическая заготовка.

Рис. 12.12. Заготовка в форме параллелепипеда.

Рис. 12.13. Для построения заготовок сложных форм, имитирующих отливки и поковки САМ система может создавать модели заготовок, смещая внешние границы 3D модели детали на указанное расстояние. Большинство современных CAD/CAM систем позволяет импортировать 3D модель заготовки, которая была создана в другой или в этой же системе.

Существуют системы, которые не требуют определения геометрии заготовки на этом этапе. Заготовка назначается и используется только на этапе верификации и не участвует в процессе расчета траекторий. Такое решение является недостаточно эффективным, так как при расчетах система всегда исходит из заготовки правильной формы — параллелепипеда или цилиндра. Если же на самом деле заготовка имеет неправильную форму, то система может сформировать довольно много холостых ходов.

Если же на самом деле заготовка имеет неправильную форму, то система может сформировать довольно много холостых ходов.

Выбирая геометрические элементы, подлежащие обработке технолог- программист должен учитывать положение детали и заготовки относительно нулевой точки. Здесь есть два пути. Во-первых, можно сместить 3D модель детали относительно нулевой точки, таким образом, чтобы выбранный элемент совпал с ней. Во-вторых, можно смещать нулевую точку относительно модели, “привязывая” ее к определенному геометрическому элементу. Однако это не означает, что первоначальный выбор нулевой точки является окончательным. Система позволяет изменять любые параметры, в том числе и положение нулевой точки детали, в любой момент и на любом этапе проектирования обработки.

Выбор стратегии и инструмента обработки

На втором этапе работы с САМ системой технолог-программист выбирает стратегию и параметры обработки, назначает инструмент и режимы резания. Современная система обычно имеет солидный набор стратегий и позволяет выполнить обработку одной и той же детали разными способами.

Современная система обычно имеет солидный набор стратегий и позволяет выполнить обработку одной и той же детали разными способами.

Условно все стратегии можно разделить на черновые и чистовые, стратегии плоской и объемной обработки. Рассмотрим стратегии, характерные для большинства современных САМ систем.

Плоская обработка

Стратегии плоской обработки применяются при работе с 2D геометрией. В этом случае не требуется большого разнообразия — вся обработка сводится к фрезерованию контура или плоскости, выборке кармана и обработке отверстий (рис. 12.14-12.17).

Рис. 12.14. Контурная стратегия (Contour). Для чернового фрезерования указывается количество проходов и шаг между ними (перекрытие).

Рис. 12.15. Обработка кармана (Pocket). Эта стратегия предназначена для выборки замкнутых областей. Основными параметрами являются: шаг между проходами фрезы и тип траектории (параллельная, спиральная, зигзаг и др).

Рис. 12.16. Обработка плоскости (Face). Основными параметрами для этой стратегии являются: шаг между проходами фрезы и угол обработки (45 градусов в данном примере).

12.16. Обработка плоскости (Face). Основными параметрами для этой стратегии являются: шаг между проходами фрезы и угол обработки (45 градусов в данном примере).

Рис. 12.17. Обработка отверстий — сверление (Drill), нарезание резьбы (Threading), растачивание (Boring). Основные параметры — тип операции и глубина обработки.

Объемная обработка

Стратегии объемной обработки предназначены для работы с 3D моделями. Эти стратегии отличаются большим разнообразием, однако все они условно могут быть разделены на черновые и чистовые.

Стратегии объемной черновой обработки предназначены для быстрой послойной выборки большого объема материала и подготовки детали к последующей чистовой обработке. Стратегии объемной чистовой обработки используются для окончательного фрезерования поверхностей с требуемым качеством. Зачастую при объемном чистовом фрезеровании управление перемещением режущего инструмента осуществляется одновременно минимум по трем координатам. Как правило, при объемной обработке используют сферические фрезы. В этом случае произвести расчет перемещения инструмента самостоятельно, без использования CAD/CAM системы чрезвычайно трудно.

Как правило, при объемной обработке используют сферические фрезы. В этом случае произвести расчет перемещения инструмента самостоятельно, без использования CAD/CAM системы чрезвычайно трудно.

В качестве примеров, рассмотрим некоторые стратегии объемной об¬работки более подробно.

Обработка кармана — стратегия, предназначенная для эффективного удаления материала из закрытых или открытых карманов. Существует множество схем карманной обработки: зигзаг, в одном направлении, параллельная и круговая спираль. Современная CAD/CAM система выбирает оптимальную схему фрезерования, обеспечивая максимальную производительность и минимальное число холостых ходов. Как правило, эта стратегия заключается в последовательной послойной выборке материала и выполнении заключительного чистового обхода контура на окончательной глубине. При зигзагообразной схеме обработки кармана происходит изменение вида фрезерования — с встречного на попутное или наоборот.

Стратегия радиальной обработки обычно применяется для черновой или чистовой обработки деталей круглой формы. Перемещение инструмента в этой стратегии производится от центра детали к ее внешним границам (или наоборот) с постепенным изменением угла в плоскости обработки.

Перемещение инструмента в этой стратегии производится от центра детали к ее внешним границам (или наоборот) с постепенным изменением угла в плоскости обработки.

Рис. 12.18. Послойная обработка кармана.

Рис. 12.19. Черновая радиальная обработка.

С помощью черновой вертикальной выборки можно быстро обработать деталь, используя движения аналогичные сверлению. Производства использующие такую стратегию, приобретают специальные плунжерные фрезы, позволяющие быстро выбрать материал и имеющие подвод охлаждающей жидкости через ось инструмента. Стратегия черновой вертикальной выборки отлично подходит для обработки глубоких впадин и карманов.

Рис. 12.20. Результат применения стратегии черновой вертикальной выборки.

Стратегия фрезерования остатков (дообработка) позволяет автоматически удалить материал, оставшийся от предыдущей операции. Для увеличения производительности обработки принято выбирать материал сначала инструментом большого диаметра, а уже затем производить фрезерование в труднодоступных местах инструментом меньшего диаметра Система, анализируя объем снятого и оставшегося материала, автоматически генерирует траекторию для выборки материала, который не был удален в предыдущей операции обработки.

Стратегия контурной обработки используется для черновой или чистовой контурной обработки деталей произвольной формы. Суть стратегии заключается в удалении припуска за счет проходов фрезы по контурам, созданным путем “смещения ” границ текущего слоя по Z.

Стратегию обработки по потоковым линиям применяют для чистовой обработки любых поверхностей. Система создает траектории с учетом формы и направления поверхностей.

Карандашная стратегия предназначена для окончательной обработки углов и стыков между поверхностями.

Рис. 12.21. Стратегия дообработки меньшим инструментом.

Рис. 12.22. Объемная контурная обработка.

Рис. 12.23. Обработка по потоковым линиям

Рис. 12.24. Карандашная обработка.

Стратегия проекционной обработки позволяет наложить на любой участок обрабатываемой поверхности своеобразный шаблон траектории движения инструмента или спроецировать плоскую траекторию на 3D модель.

Рис. 12.25. Сначала была создана траектория для обработки плоского эскиза “Волк”. А уже затем траектория была спроецирована на сферическую поверхность.

После выбора стратегии и определения основных параметров обработки необходимо назначить режущий инструмент, либо выбрать его из библиотеки инструментов. На этом же этапе определяются режимы резания: скорость рабочей подачи, обороты шпинделя и программируется включение или выключение СОЖ. Результатом второго этапа является сформированная траектория. В дереве операций САМ системы должна появиться новая техно¬логическая операция.

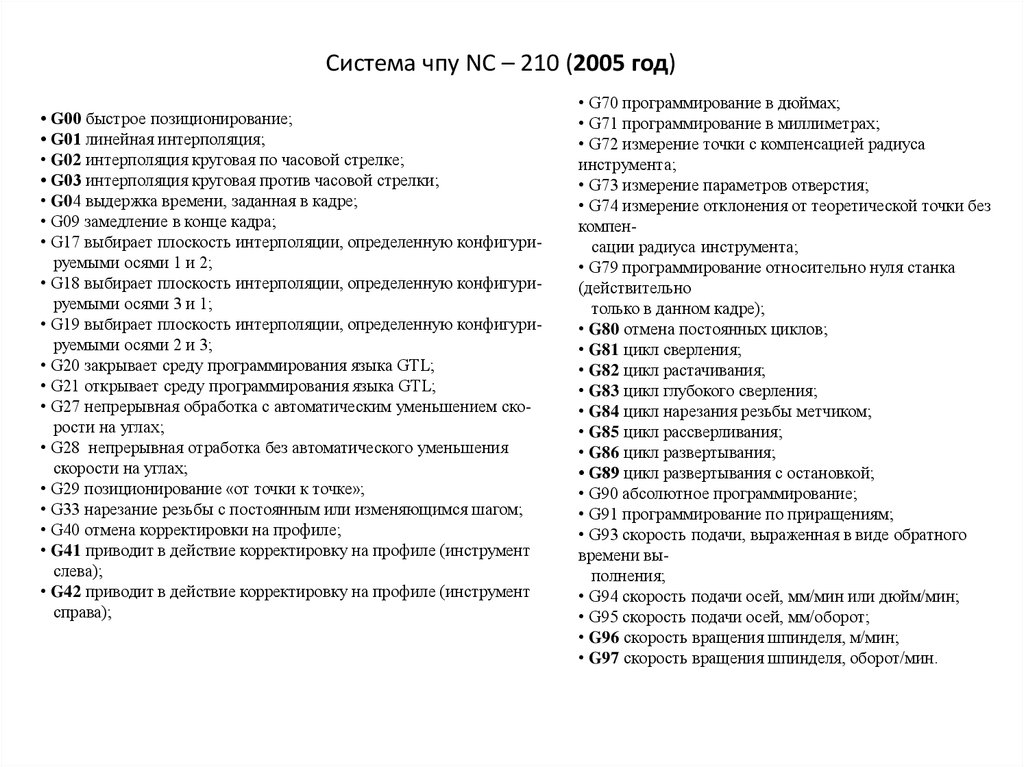

Языки для программирования обработки на ЧПУ

С момента появления первых станков с ЧПУ до внедрения новейших обрабатывающих центров появились различные языки для программирования обработки. Сегодня программирование в G и М кодах является наиболее популярным. Язык G и М кодов основывается на положениях Международной организации по стандартизации (ISO) и Ассоциации электронной промышленности (EIA). Официально этот язык считается стандартом для американских и европейских производителей оборудования с ЧПУ, и иногда его называют “ИСО 7 бит”. Однако производители систем ЧПУ хоть и придерживаются этих стандартов для описания основных функций, но допускают вольности и отступления от правил, когда речь заходит о каких-либо специальных возможностях своих систем.

Официально этот язык считается стандартом для американских и европейских производителей оборудования с ЧПУ, и иногда его называют “ИСО 7 бит”. Однако производители систем ЧПУ хоть и придерживаются этих стандартов для описания основных функций, но допускают вольности и отступления от правил, когда речь заходит о каких-либо специальных возможностях своих систем.

Системы ЧПУ Fanuc (Япония) были одними из первых, адаптированных под работу с G и М кодами ISO и использующими этот стандарт наиболее полно. В настоящее время стойки Fanuc являются очень популярными и наиболее распространенными как за рубежом, так и в России. Поэтому в этой книге основой для описания программирования в G и М кодах будет именно стиль СЧПУ Fanuc.

Стойки ЧПУ других известных производителей, например Heidenhain и Sinumerik (Siemens), также имеют возможности по работе с G и М кодами, однако некоторые коды все же могут отличаться. Но не стоит этого пугаться. Нет никакой необходимости знать все коды всех систем ЧПУ. Достаточно знать набор основных G и М кодов, а о возникшей разнице в программировании специфических функций можно узнать из документации к конкретной системе. Освоив стиль программирования Fanuc, скорее всего, вы сможете работать на любом другом оборудовании с ЧПУ.

Достаточно знать набор основных G и М кодов, а о возникшей разнице в программировании специфических функций можно узнать из документации к конкретной системе. Освоив стиль программирования Fanuc, скорее всего, вы сможете работать на любом другом оборудовании с ЧПУ.

Некоторые производители систем ЧПУ предлагают диалоговый язык программирования Этот язык упрощает общение с системой, особенно для новых операторов, так как основой для него служат англоязычные предложения, сокращения, вопросы и графические элементы, которые вводятся опера¬тором станка в интерактивном режиме.

Программирование. Язык программирования и базовые команды — Национальная сборная Worldskills Россия

“

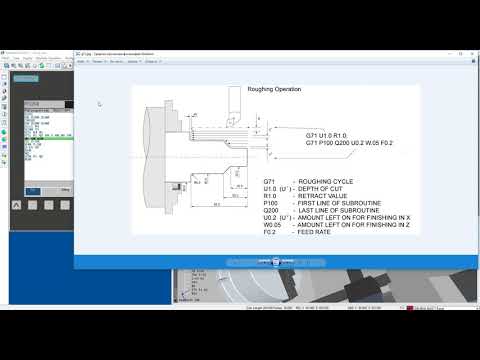

Поговорим о программировании. Разберем, что собой представляет управляющая программа, для чего она используется, а также изучим базовые команды языка программирования. Рассматриваться будет трехосевая обработка.

Глоссарий

Для успешного освоения материала рекомендуем вам изучить следующие понятия:

Процесс работы фрезерных и токарных станков с ЧПУ, позволяющий перемещать режущий инструмент по трем линейным осям относительно заготовки: это ось Z (перемещение вверх-вниз), ось X (перемещение влево-вправо) и ось Y (перемещение вперед-назад)

Условное именование языка программирования устройств с числовым программным управлением

Согласованное движение механизмов по круговой траектории относительно двух осей

Рабочее перемещение подвижных частей станка, на одних из которых крепятся режущие инструменты, а на других — заготовки, подвергаемые обработке. Подача является одной из основных характеристик режима резания, необходимых при обработке на станках

Подача является одной из основных характеристик режима резания, необходимых при обработке на станках

Вал, имеющий правые и левые обороты вращения, снабженный устройством для закрепления обрабатываемого изделия в зажимном патроне токарного станка либо режущего инструмента на фрезерных, расточных, сверлильных металлорежущих станках с применением инструментального конуса

Число оборотов фрезы, закрепленной в шпинделе, совершаемое за минуту. Этот параметр связан с характеристиками станка и вычисляется на основе рекомендованной скорости резания

Длина пути, пройденного режущей кромкой инструмента относительно обрабатываемой поверхности заготовки за единицу времени, измеряемая в м/мин

Система, при которой отсчет производится от начальной нулевой точки (X0; Y0), относительно которой и происходят все построения

Система, при которой отсчет производится от последней точки перемещения, а не от начальной

Видеолекция

Конспект

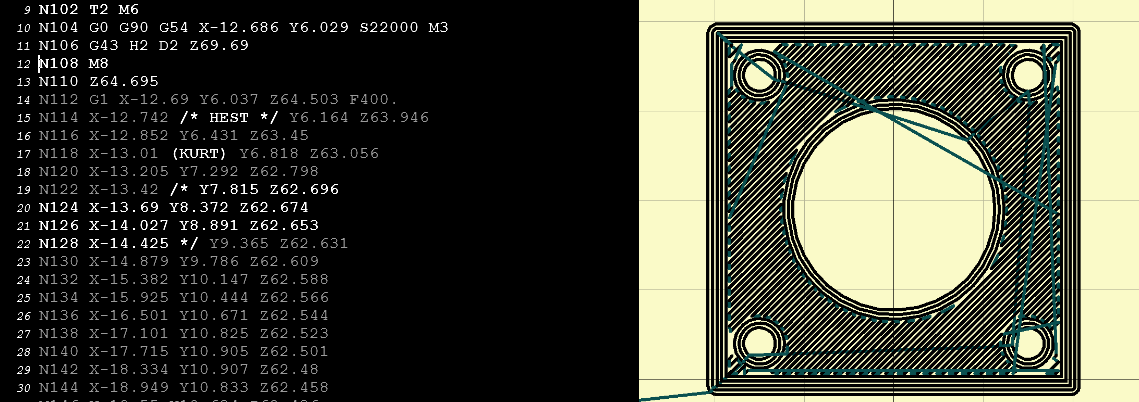

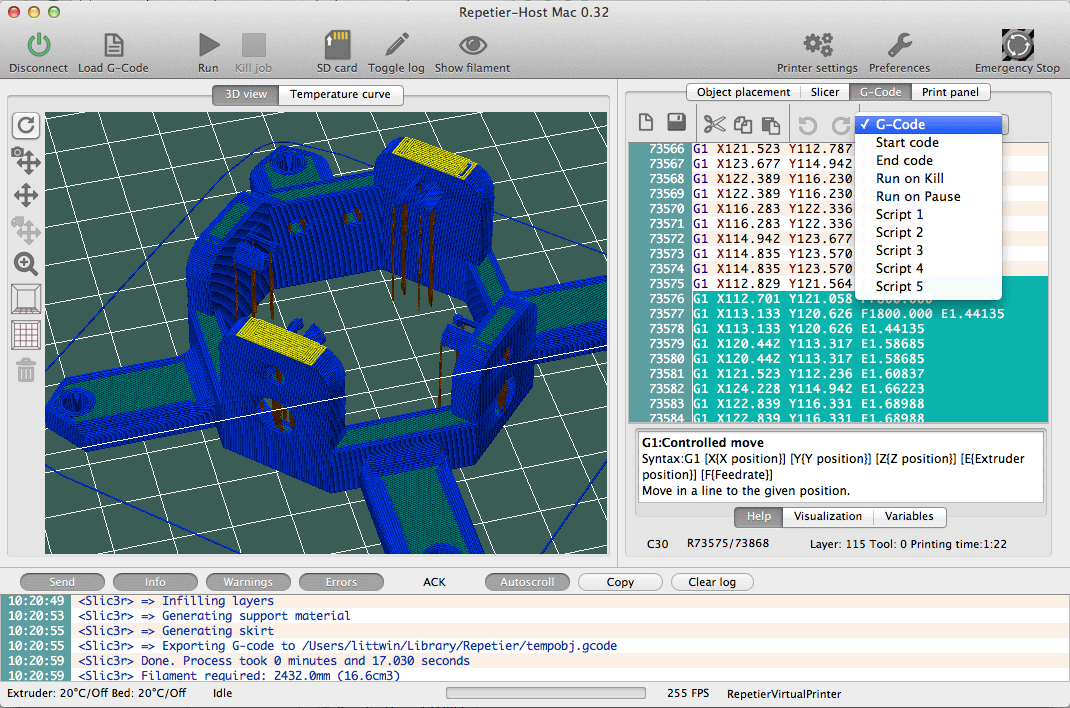

Управляющая программа представляет собой файл определенного расширения, зависящий от системы ЧПУ, которая будет использовать данный файл. Например, программа для ЧПУ Siemens имеет расширение MPF.

Например, программа для ЧПУ Siemens имеет расширение MPF.

Программа состоит из строк, или кадров, которые содержат команды, вспомогательные функции, координаты перемещения, циклы и вызовы подпрограмм. Переход к выполнению следующего кадра происходит только после завершения предыдущего. Кадры могут иметь нумерацию (№ 1, № 2 и т. д.), но это не обязательно.

G-коды и М-функции

1.G

- G0 — ускоренное перемещение.

- G1 — линейная интерполяция со скоростью подачи.

- G2 — круговая интерполяция по часовой стрелке со скоростью подачи.

- G3 — круговая интерполяция против часовой стрелки со скоростью подачи.

- G4 — выдержка/пауза.

- G17/G18/G19 — определяет плоскость XY/YZ/XZ как основную плоскость обработки.

- G20 и G21 — задание перемещений в дюймах и миллиметрах соответственно.

- G40/G41/G42 — работа с компенсацией на радиус инструмента: отмена компенсации / компенсация слева / компенсация справа.

- G53/G153/SUPA — отмена смещения машинной системы координат разного уровня.

- G54-G599 — смещения машинной системы координат.

- G90 и G91 — работа с абсолютным и относительным заданием координат к текущему положению.

- G94 и G95 — задание скорости подачи в мм/мин и мм/об соответственно.

2.М

- M2 — конец программы без возврата в начало.

- M3 — задание вращения шпинделя по часовой стрелке.

- M4 — задание вращения шпинделя против часовой стрелки.

- M5 — остановка вращения шпинделя.

- M6 — смена инструмента.

- M8 — включение внешнего подвода СОЖ.

- M9 — выключение внешнего подвода СОЖ.

- M30 — конец программы с возвратом в начало.

Другие

- T — выбор инструмента.

- S — задание частоты вращения шпинделя в об/мин.

- F — задание значения подачи в выбранных единицах.

- D — выбор коррекции на длину и радиус инструмента.

- I — задание координаты центра дуги по оси X.

- J — задание координаты центра дуги по оси Y.

- K — задание координаты центра дуги по оси Z.

- CR — задание радиуса дуги.

- X — переменная координаты по оси X.

- Y — переменная координаты по оси Y.

- Z — переменная координаты по оси Z.

Части программы

1.Начало программы, или «шапка»

Здесь обычно указывается номер или название программы, а также при необходимости дополнительная информация о режущем инструменте, который будет использоваться, размерах заготовки и т. д. Эта информация указывается в виде комментария, который игнорируется системой ЧПУ. В нашем случаем все комментарии указываются после знака точка с запятой.

Важно

Синтаксис присущ конкретной системе ЧПУ. Например, комментарии для ЧПУ FANUC указываются в скобках

2. Коды, задающие общие параметры

- G40 G17 G94 G90

В кадре отключается компенсация на радиус инструмента, плоскость XY выбирается как основная, в качестве единиц измерения скорости подачи задаются мм/мин, перемещения по координатам осуществляются в абсолютной системе координат от нулевой точки заготовки.

- G0 G90 G153 D0 Z−1

Включается ускоренное перемещение, отменяется смещение машинной системы координат, отключается коррекция на длину и радиус инструмента, происходит перемещение по оси Z к координате, близкой к верхнему пределу рабочей зоны станка.

3. Основная часть программы

Эта часть содержит последовательную смену инструмента, задание частоты вращения и направления вращения шпинделя, задание скорости подачи, чередование вспомогательных перемещений на ускоренной подаче с интерполяцией на рабочей подаче при резании. Большая часть текста обычно состоит из перемещений.

Большая часть текста обычно состоит из перемещений.

Разбор примера

Рассмотрим пример программы для гравера, задача которого — гравировка контура на заготовке.

1. Перед нами эскиз. Будем работать в прямоугольной (декартовой) системе координат.

Важно

Стоит помнить, что в определенных случаях для удобства программирования могут быть использованы и другие системы координат, такие как полярная, цилиндрическая, сферическая

2. Резание будет происходить в плоскости XY, а перемещения по оси Z будут вспомогательными и определяющими глубину гравирования — 0,2 мм.

3. Выберем наиболее удобное расположение нулевой точки в плоскости XY. Будем отталкиваться от расположения размеров на чертеже. В нашем примере размеры указаны преимущественно от одной точки, которую примем за начало отсчета системы координат.

4. Для наглядности наложим оси системы координат на эскиз и определим последовательность задания траектории перемещения номерами точек на нем. Контур замкнут, поэтому начальная точка номер 1 будет совпадать с конечной.

Контур замкнут, поэтому начальная точка номер 1 будет совпадать с конечной.

После отработки стандартной части начала программы шпиндель находится на безопасном расстоянии от заготовки.

Основная часть

- T =»GRAVER» (вызываем инструмент по имени).

- M6 (производим смену инструмента).

- G54 (активируем систему координат заготовки, записанную в строку G54 установок станка).

- D1 (выбираем коррекцию на длину и радиус инструмента, записанную в соответствующую строку данных инструмента в установках станка).

- S12000 M3 (задаем частоту вращения шпинделя и направление по часовой стрелке).

- G0 X8 Y9 (позиционируем инструмент на ускоренном ходу в соответствующую координату первой точки контура).

- M8 (включаем внешний подвод СОЖ).

- G0 Z5 (позиционируем инструмент предварительно на ускоренном ходу).

- G1 Z−0.

2 F50 (врезание инструмента по оси Z на глубину 0,2 мм с подачей 50 мм/мин).

2 F50 (врезание инструмента по оси Z на глубину 0,2 мм с подачей 50 мм/мин). - G1 Y37 F200 (линейная интерполяция в точку Y37 с подачей 200 мм/мин, далее подача изменяться не будет, поэтому можно ее больше не указывать. Положение по остальным осям в данном перемещении также не меняется).

- G3 X10 Y83 CR23 (круговая интерполяция против часовой стрелки в координату X10; Y83 с радиусом дуги 23 мм).

Программирование по аналогии

- Четвертая точка: G1 Y116.94

- Пятая точка: G1 X22.85 Y143

- G1 X72

- G1 Y110

- G3 X108 Y110 CR18

- G1 Y143

- G1 X142

- G1 Y35

- G2 X117 Y10 CR25 (круговая интерполяция по часовой стрелке в координату X117, Y10 с радиусом дуги 25 мм)

- G1 X8 (замыкаем контур, возвращаясь в первую точку)

- G0 Z10 (отводим инструмент на ускоренной подаче)

Конец программы

Эта часть подразумевает отвод на безопасную высоту и — при многоинструментальной обработке — смену инструмента на первый, участвующий в обработке.

Например:

- G0 G90 G153 D0 Z−1 (ускоренное перемещение по оси Z к верхней границе рабочей зоны без учета длины инструмента).

- T =»ИМЯ ИНСТРУМЕНТА» (выбор инструмента по имени).

- M6 (смена инструмента).

- M30 (конец программы с возвратом в начало).

Можно добавить отвод шпинделя в плоскости XY от детали в машинной системе координат для удобства смены заготовки. Для этого необходимо понимать расположение машинного нуля и границ рабочей зоны. Пример кадра отвода для нашего случая: G0 G153 X−499 Y−1.

“

Сегодня мы узнали структуру управляющей программы, ряд G-кодов и M-функций, а также создали короткую программу для гравирования контура по эскизу. Давайте перейдем к заданиям!

Интерактивное задание

Для закрепления полученных знаний пройдите тест

| Стартуем! |

Отключение подачи СОЖ

Вызов смещения машинной системы координат

Вращение шпинделя по часовой стрелке

Остановка вращения шпинделя

| Дальше |

| Проверить |

| Узнать результат |

| Дальше |

| Проверить |

| Узнать результат |

T=»ИМЯ ИНСТРУМЕНТА» + M3

T=»ИМЯ ИНСТРУМЕНТА»

T=»ИМЯ ИНСТРУМЕНТА» + M6

T=»ИМЯ ИНСТРУМЕНТА» + M8

| Дальше |

| Проверить |

| Узнать результат |

К сожалению, вы ответили неправильно на все вопросы

Прочитайте лекцию и посмотрите видео еще раз

| Пройти еще раз |

К сожалению, вы ответили неправильно на большинство вопросов

Прочитайте лекцию и посмотрите видео еще раз

| Пройти еще раз |

Неплохо!

Но можно лучше. Прочитайте лекцию и посмотрите видео еще раз

Прочитайте лекцию и посмотрите видео еще раз

| Пройти еще раз |

Отлично!

Вы отлично справились. Теперь можете ознакомиться с другими компетенциями

| Пройти еще раз |

Язык и структура ЧПУ – Производственные процессы 4-5

После завершения этого модуля вы должны быть в состоянии:

- Определить инструкции списка программ.

- Понимание формата программы

- Коды команд описания буквенного адреса

- Опишите определения кодов специальных символов.

- Понимание кодов G и M.

Программы ЧПУ перечисляют инструкции, которые должны выполняться, в том порядке, в котором они написаны. Они читаются как книга, слева направо и сверху вниз. Каждое предложение в программе ЧПУ записывается в отдельной строке, называемой aBlock. Блоки располагаются в определенной последовательности, что способствует безопасности, предсказуемости и удобочитаемости, поэтому важно придерживаться стандартной структуры программы.

Блоки расположены в следующем порядке:

- Запуск программы

- Инструмент загрузки

- Шпиндель на

- Охлаждающая жидкость на

- Rapid для установки над деталью

- Операция механической обработки

- Отключение охлаждающей жидкости

- Шпиндель выключен

- Переместиться в безопасное положение

- Конец программы

Перечисленные выше шаги представляют простейший тип программы ЧПУ, в которой используется только один инструмент и выполняется одна операция. Программы, использующие несколько инструментов, повторяют шаги со второго по девятый для каждого.

Таблица 3 и Таблица 4 в разделе Коды G и M показывают наиболее распространенные коды G и M, которые следует запомнить, если это возможно.

Как и любой язык, язык G-кода имеет правила. Например, некоторые коды являются модальными, то есть их не нужно повторять, если они не меняются между блоками. Некоторые коды имеют разные значения в зависимости от того, как и где они используются.

Некоторые коды имеют разные значения в зависимости от того, как и где они используются.

Хотя эти правила описаны в этой главе, не утруждайте себя изучением всех нюансов языка. Это работа программного обеспечения CAD / CAM, постпроцессор, чтобы правильно отформатировать и написать программу ЧПУ.

Программа в таблице 1: ниже обрабатывает квадратный контур и просверливает отверстие.

Описание | Назначение | |

% O1234 (T1 0,25 КОНЦЕВАЯ ФРЕЗА) G17 G20 G40 G49 G80 G90 | Запуск программы. Номер программы (имя программы). Описание инструмента для оператора. Защитный блок для обеспечения безопасного режима работы машины. | Старт программы |

T1 M6 S9200 M3 | Инструмент загрузки №1. Скорость вращения шпинделя 9200 об/мин, по часовой стрелке. | Инструмент смены |

G54 M8 G00 X-0,025 Y-0,275 G43 Z1.h2 Z0.1 G01 Z-0,1 F18. | Использовать смещение фиксатора №1. СОЖ вкл. Рапид выше части. Быстро до безопасной плоскости, используйте коррекцию длины инструмента #1. Быстрая подача плоскости. Перемещение линии на глубину резания на 18 дюймов в минуту. | Переместить на позицию |

G41 Y0.1 D1 F36. Y2.025 X2.025 Y-0.025 X-0.025 G40 X-0.4 G00 Z1. | CDC левый, ведущий в линию, диам. Смещение №1, 36 дюймов в минуту. Линейное перемещение. Перемещение строки. Линейное перемещение. Линейное перемещение. Выключить CDC с выводом. Быстрый к безопасному самолету. | Контур машины |

M5 M9 (T2 0,25 СВЕРЛО) T2 M6 S3820 M3 | Шпиндель выключен. СОЖ Выкл. Описание инструмента для оператора. Инструмент загрузки №2. Скорость вращения шпинделя 3820 об/мин, по часовой стрелке. | Инструмент смены |

M8 X1. Y1. G43 Z1.h3 Z0.25 | Охлаждающая жидкость включена. Рапид над отверстием. Ускорение до безопасной плоскости, используйте Смещение длины инструмента 2. Ускорение до плоскости подачи. | Переместить на позицию |

G98 G81 Z-0,325 R0,1 F12. G80 Z1. | Цикл сверления отверстий (постоянный), Глубина Z-0,325, F12. Отмена цикла сверления. Быстрый к безопасному самолету. | Отверстие |

M5 M9 G91 G28 Z0 G91 G28 X0 Y0 G90 M30 % | Шпиндель выключен. СОЖ Выкл. Возврат в исходное положение станка по Z. Возврат в исходное положение станка по XY. Сброс в режим абсолютного позиционирования (для безопасности). Сбросить программу на начало. Конец программы. | Завершить программу |

Командный блок управляет станком с помощью команд с буквенным адресом. Некоторые из них используются более одного раза, и их значение меняется в зависимости от того, какой G-код появляется в одном и том же блоке.

Коды могут быть либо модальными, что означает, что они остаются в силе до отмены или изменения, либо покадровыми, что означает, что они действуют только в текущем блоке. Как видите, многие буквенные адреса выбраны логично (T для инструмента, S для шпинделя, F для скорости подачи и т. д.).

В таблице ниже перечислены наиболее распространенные коды буквенных адресов.

Таблица 2: Буквенный адрес Коды команд

Переменная | Описание | Определения |

Абсолютное или инкрементальное положение оси A (ось вращения вокруг оси X) | A,B,C – Вращательное движение по 4-й/5-й осям Вращение вокруг осей X, Y или Z соответственно. | |

Абсолютное или инкрементальное положение оси B (ось вращения вокруг оси Y) | То же, что и А | |

Абсолютное или инкрементальное положение оси C (ось вращения вокруг оси Z) | То же, что и B | |

Определяет диаметр или радиальное смещение, используемое для компенсации режущего инструмента | Используется для компенсации износа и отклонения диаметра инструмента. D сопровождается целым числом, совпадающим с номером инструмента (T5 использует D5 и т. д.). Десятичная точка не используется. Он всегда используется в сочетании с G41 или G42 и перемещением по осям XY (но не по дуге). При вызове система управления считывает регистр и смещает траекторию инструмента влево (G41) или вправо (G42) на значение в регистре. | |

Прецизионная подача для нарезания резьбы на токарных станках | ||

Определяет скорость подачи | Устанавливает скорость подачи при обработке линий, дуг или циклов сверления. Скорость подачи может быть в дюймах в минуту (режим G94) или в обратном времени (режим G93). Скорость подачи может быть с точностью до трех знаков после запятой (для циклов нарезания резьбы) и требует десятичной точки. | |

Адрес для подготовительных команд | G-команды часто сообщают системе управления, какой тип движения требуется (например, быстрое позиционирование, линейная подача, круговая подача, фиксированный цикл) или какое значение смещения использовать. G02 X2.Y2.I.50J0. | |

Определяет смещение длины инструмента; Инкрементальная ось, соответствующая оси C (например, на токарно-фрезерном станке) | Этот код вызывает регистр смещения длины инструмента (TLO) в системе управления. | |

Определяет размер дуги по оси X для команд дуги G02 или G03. Также используется как параметр в некоторых фиксированных циклах. | Для дуговых перемещений (G2/G3) это инкрементальное расстояние по оси X от начальной точки дуги до центра дуги. Некоторые циклы сверления также используют I как необязательный параметр.

| |

Определяет размер дуги по оси Y для команд дуги G02 или G03. Также используется как параметр в некоторых фиксированных циклах. | Для дуговых перемещений (G2/G3) это инкрементальное расстояние по оси Y от начальной точки дуги до центра дуги. Некоторые циклы сверления также используют J в качестве дополнительного параметра.

| |

Определяет размер дуги по оси Z для команд дуги G02 или G03. Также используется как параметр в некоторых фиксированных циклах, равный адресу L. | Для anarcmove (G2/G3) это инкрементальное расстояние по оси Z от начальной точки дуги до центра дуги. В плоскости G17 это инкрементальное расстояние по оси Z для винтовых перемещений. Некоторые циклы сверления также используют J в качестве дополнительного параметра.

| |

Количество циклов фиксированного цикла; Указание того, какой регистр редактировать с помощью G10 | Счетчик циклов фиксированного цикла: определяет количество повторений («циклов») фиксированного цикла в каждой позиции. Предполагается равным 1, если не запрограммировано другое целое число. Иногда адрес K используется вместо L. С инкрементным позиционированием (G91), ряд одинаково расположенных отверстий может быть запрограммирован как цикл, а не как отдельные позиции. | |

Дополнительные функции | Всегда сопровождается целым числом, определяющим его значение. В каждом блоке кода допускается только один M-код. Расширенные определения М-кодов приведены далее в этой главе. | |

Номер строки (блока) в программе; Номер системного параметра, который нужно изменить с помощью G10 | Номера кадров могут облегчить чтение программы ЧПУ. Они редко требуются для программ, созданных с помощью CAD/CAM без подпрограмм. Поскольку они берут на себя управление памятью, большинство 3D-программ не используют номера блоков. Номера блоков — это целые числа длиной до пяти символов без десятичной точки. Они не могут появляться перед символом начала/конца ленты (%) и обычно не появляются перед блоком только комментариев. | |

Имя программы | Программы сохраняются в системе управления по номеру программы. Это целое число, которому предшествует буква O и которое не имеет десятичных знаков.

| |

Служит адресом параметра для различных кодов G и M | Выдержка (задержка) в секундах. Сопровождается G4, если не используется в определенных циклах сверления.

| |

Шаг шага в постоянных циклах | Инкрементальное расстояние подачи за проход в цикле сверления с выводом сверла.

| |

Определяет размер радиуса дуги или определяет высоту втягивания в постоянных циклах | Дуги могут быть определены с помощью радиуса дуги R или векторов I,J,K.

| |

Определяет скорость, либо скорость шпинделя, либо скорость поверхности в зависимости от режима | Скорость шпинделя в оборотах в минуту (об/мин). Это целое число без десятичных знаков, которое всегда используется в сочетании с M03 (шпиндель по часовой стрелке) или M04 (шпиндель против часовой стрелки).

| |

Выбор инструмента | Выбирает инструмент. Это целочисленное значение, всегда сопровождаемое M6 (код смены инструмента). | |

Инкрементальная ось, соответствующая оси X (обычно только элементы управления токарными станками группы А) Также определяет время ожидания на некоторых станках. | В этих элементах управления X и U заменяют G90 и G91 соответственно. На этих токарных станках G90 вместо этого является фиксированным адресом цикла для черновой обработки. | |

Инкрементальная ось, соответствующая оси Y | До 2000-х адрес V использовался очень редко, потому что большинство токарных станков, которые использовали U и W, не имели оси Y, поэтому они не использовали V. (Green et al 1996 даже не указывали V в своей таблице адресов. .) Это все еще часто имеет место, хотя распространение инструментов токарного станка и токарно-фрезерной обработки сделало использование V-адреса менее редким, чем раньше (Smid2008 показывает пример). | |

Инкрементальная ось, соответствующая оси Z (как правило, только токарные станки группы А) | В этих элементах управления Z и W заменяют G90 и G91 соответственно. На этих токарных станках G90 вместо этого является фиксированным адресом цикла для черновой обработки. | |

Абсолютное или инкрементальное положение оси X. | Данные координат для оси X. Допускается до четырех знаков после запятой, а конечные нули не используются. Координаты модальные, поэтому нет необходимости повторять их в последующих блоках, если они не меняются. | |

Абсолютное или инкрементальное положение оси Y | Данные координат для оси Y. G01 Y2.250 F20. | |

Абсолютное или инкрементальное положение оси Z | Данные координат для оси Z. |

Ниже приведен список часто используемых специальных символов, их значение, использование и ограничения.

% — начало или конец программы

Все программы начинаются и заканчиваются символом % в отдельном кадре. Этот код называется символом перемотки ленты (пережиток тех дней, когда программы загружались с бумажных лент).

( ) – Комментарии

Комментарии к оператору должны быть написаны прописными буквами и заключены в квадратные скобки. Максимальная длина комментария составляет 40 символов, все символы пишутся с заглавной буквы.

(T02: КОНЦЕВАЯ ФРЕЗА 5/8)

/ – Удаление блока

Коды после этого символа игнорируются, если переключатель удаления блока на системе управления включен.

/М00

; – End of Block

Этот символ невидим, когда программа ЧПУ читается в текстовом редакторе (возврат каретки), но появляется в конце каждого блока кода, когда программа отображается на панели управления станком.

N8 Z0.750 ;

Коды G&M составляют большую часть содержимого программы ЧПУ. Далее рассматриваются определение каждого класса кода и конкретные значения наиболее важных кодов.

G-коды

Коды, начинающиеся с буквы G, называются подготовительными словами, поскольку они подготавливают машину к определенному типу движения.

Таблица 3: G-код

Описание | |

Быстрое перемещение. | |

Линейное перемещение с заданной скоростью подачи. | |

Дуга по часовой стрелке. | |

Дуга против часовой стрелки. | |

Задержитесь. | |

Возврат в исходное положение станка. | |

Компенсация диаметра фрезы (CDC) отключена. | |

Компенсация диаметра фрезы (CDC) слева. | |

Компенсация диаметра фрезы (CDC) справа. | |

Коррекция длины инструмента (TLO). | |

Смещение приспособления №1. | |

Смещение приспособления #2. | |

Смещение приспособления №3. | |

Смещение приспособления #4. | |

Смещение приспособления #5. | |

Смещение приспособления #6. | |

Отмена цикла сверления. | |

Простой цикл сверления. | |

Простой цикл сверления с выдержкой. | |

Цикл сверления Peck. | |

Цикл настукивания. | |

Режим программирования абсолютных координат. | |

Режим программирования инкрементальных координат. | |

Цикл сверления возвращается в исходную точку (R). | |

Возврат цикла сверления к опорной плоскости (последняя высота Z) |

Коды, начинающиеся с буквы М, называются разными словами. Они контролируют дополнительные параметры станка, такие как подача СОЖ и направление шпинделя. В каждом блоке кода может быть только один М-код.

Они контролируют дополнительные параметры станка, такие как подача СОЖ и направление шпинделя. В каждом блоке кода может быть только один М-код.

Таблица 4: М-коды

Описание | |

Останов программы. Нажмите кнопку запуска цикла, чтобы продолжить. | |

Дополнительный упор. | |

Конец программы. | |

Шпиндель по часовой стрелке. | |

Шпиндель против часовой стрелки. | |

Останов шпинделя. | |

Сменить инструмент. | |

Охлаждающая жидкость включена. | |

Охлаждающая жидкость отключена. | |

Завершите программу и нажмите Cycle Start, чтобы запустить ее снова. |

Выберите определения G-кода (расширенные)

G00 — Быстрое перемещение

Этот код дает команду машине двигаться как можно быстрее в указанную точку. Он всегда используется с координатной позицией и является модальным. В отличие от G01, G00 не координирует оси для движения по прямой. Скорее, каждая ось движется с максимальной скоростью, пока не будет удовлетворена. Это приводит к движению, как показано на рис. 18 ниже.

G00 X0. Y0.

Рисунок 1. Движение G00

Осторожно. Быстрая скорость некоторых машин может превышать 1. Неправильное смещение или перемещение по координате может привести к поломке машины быстрее, чем оператор успеет нажать кнопку аварийной остановки. Используйте блокировку быстрой подачи на станке при первом запуске программы.

Линейное движение — это прямолинейное движение:

G-код описывает движение, и наиболее распространенным типом движения, используемым в программах обработки деталей, является прямолинейное или линейное движение. Движение — еще одна модальная вещь в G-коде. Вы сообщаете контроллеру, какое движение вы хотите с помощью G-кода, и он запоминает всегда делать это движение, пока вы не скажете ему изменить его с помощью другого G-кода.

Движение — еще одна модальная вещь в G-коде. Вы сообщаете контроллеру, какое движение вы хотите с помощью G-кода, и он запоминает всегда делать это движение, пока вы не скажете ему изменить его с помощью другого G-кода.

G00 для быстрого позиционирования; Rapids Motion настолько быстро, насколько позволяет ваша машина. Используется для перемещения резака по воздуху в следующее положение, в котором он будет резать.

G01 для более медленного резания; Подача Движение медленнее, для резки. Скорость подачи устанавливается G-кодом «F».

F-слово = «F», как в «Скорость подачи».

S-слово = «S», как в «Скорость шпинделя», адрес — об/мин.

Задание линейного движения с помощью X, Y и Z:

Задание G00 или G01 не вызывает никакого движения — они просто сообщают контроллеру, какой тип движения ожидается, когда вы, наконец, указываете ему, куда двигаться. Для фактического движения вам необходимо указать пункт назначения с помощью слов X, Y и Z. Чтобы перейти к нулевой части, мы можем ввести такую команду:

G00 X0 Y0 Z0 Или используйте G01, если вы хотите двигаться медленнее G01 X0 Y0 Z0 F40.

Интерполированное движение или интерполированное перемещение. Когда мы указываем несколько координат на линии, это означает, что одновременно перемещается более одной оси машины. На самом деле, контроллер будет перемещать их все точно с нужной скоростью относительно друг друга, чтобы фреза следовала по прямой линии к месту назначения и двигалась со скоростью подачи.

Если указать один и тот же пункт назначения, но разнести координаты по нескольким строкам, каждая строка будет отдельным ходом:

G00 X0 Y0 (Перейти к X0 Y0 одним движением, сохраняя Z постоянным)

Z0 (Перейти к Z0 одним движением, сохраняя X и Y постоянными)

G00 и G01 являются модальными, поэтому нам нужно только указать их когда мы хотим изменить режимы.

Ось Z:

Концепция интерполированных перемещений поднимает интересную проблему для оси Z. Часто рекомендуется перемещать ось глубины резания отдельно, а не скоординировано с другими осями (X и Y). Будут ли у вас проблемы (столкновения) при приближении фрезы к заготовке и крепежу. Сначала двигаясь по осям X и Y, а затем двигаясь по Z, гораздо легче определить, произойдет ли случайное столкновение. У вас также гораздо меньше шансов ударить какой-нибудь случайный торчащий предмет, например зажим, если вы держите резак высоко, пока не окажетесь прямо над тем местом, где хотите начать резку.

Будут ли у вас проблемы (столкновения) при приближении фрезы к заготовке и крепежу. Сначала двигаясь по осям X и Y, а затем двигаясь по Z, гораздо легче определить, произойдет ли случайное столкновение. У вас также гораздо меньше шансов ударить какой-нибудь случайный торчащий предмет, например зажим, если вы держите резак высоко, пока не окажетесь прямо над тем местом, где хотите начать резку.

G02 и G03 Круговое движение — это режим Инициированный:

G02 устанавливает режим для дуг окружности по часовой стрелке.

G03 устанавливает режим для дуг окружности против часовой стрелки.

Устанавливается режим G02 или G03, дуги определяются в G-коде путем определения их 2 конечных точек и центра, который должен быть равноудален от каждой конечной точки. Конечные точки просты. Текущая контрольная точка или местоположение в начале блока устанавливает одну конечную точку. Другой может быть установлен координатами XYZ. Центр чаще всего определяется с помощью I, J или K для установления относительных смещений от начальной точки дуги до центра.

ПРИМЕР ДУГИ ПО ЧАСОВОЙ СТРЕЛКЕ:

Рис. 2. Центр дуги с IJK

Эта дуга начинается с X0Y2. и заканчивается на X2.Y0. Его центр находится в точке X0Y0. Мы могли бы указать это в G-коде так:

G02 (Настройка режима дуги по часовой стрелке)

X2Y0 I0J-2.0

Центр с использованием радиуса «R».

Центр просто указав радиус окружности. Круг имеет радиус 2, поэтому G-код может быть просто:

.

G02 X2Y0 R2

G17/G18/G19 — обозначение плоскости

Дуги должны существовать на плоскости, обозначенной командой G17 (XY), G18 (XZ) или G19 (YZ). G17 является значением по умолчанию для машины.

Рисунок 3. Обозначение плоскости

G40/G41/G42 – компенсация диаметра фрезы (CDC)

CDC является ключом к прецизионной обработке с ЧПУ, позволяя оператору компенсировать износ и отклонение инструмента, давая команду станку отклониться влево (G41) или вправо (G42) от запрограммированной траектории. G40 отменяет компенсацию на режущий инструмент. Величина смещения вводится в D-регистр управления ЧПУ. Регистр износа можно представить как таблицу, к которой система управления обращается при каждом перемещении.

G40 отменяет компенсацию на режущий инструмент. Величина смещения вводится в D-регистр управления ЧПУ. Регистр износа можно представить как таблицу, к которой система управления обращается при каждом перемещении.

Таблица 5: Регистр смещения диаметра

Смещение диаметра инструмента | |

0,0125 | |

0,0000 | |

0,0000 | |

0,0000 | |

0,0000 | |

0,0000 |

Значение в регистре D рассчитывается оператором станка, который отслеживает конечный размер элементов детали, сравнивает их с отпечатком и вводит разницу в регистре по мере необходимости, чтобы деталь соответствовала спецификациям. Если отклонения нет, регистр обнуляется.

G01 G41 D1 X1. 0 Y.25 F40.

0 Y.25 F40.

G43 – Компенсация длины инструмента

G43 активирует компенсацию длины инструмента. Он всегда сопровождается H-кодом и Z-перемещением, где H — регистр коррекции длины инструмента (TLO), который нужно прочитать, а Z — высота, на которую следует перейти относительно нулевой точки детали.

(TLO) можно рассматривать как таблицу в системе управления:

Таблица 6: Смещения работы

Ограничитель длины инструмента | |

10.236 | |

4.7510 | |

6,9652 | |

7,6841 | |

12.4483 | |

8.2250 |

TLO сочетается с активным смещением приспособления в системе управления, поэтому станок знает, где находится кончик инструмента по отношению к нулевой точке детали.

G43 h2 Z1.

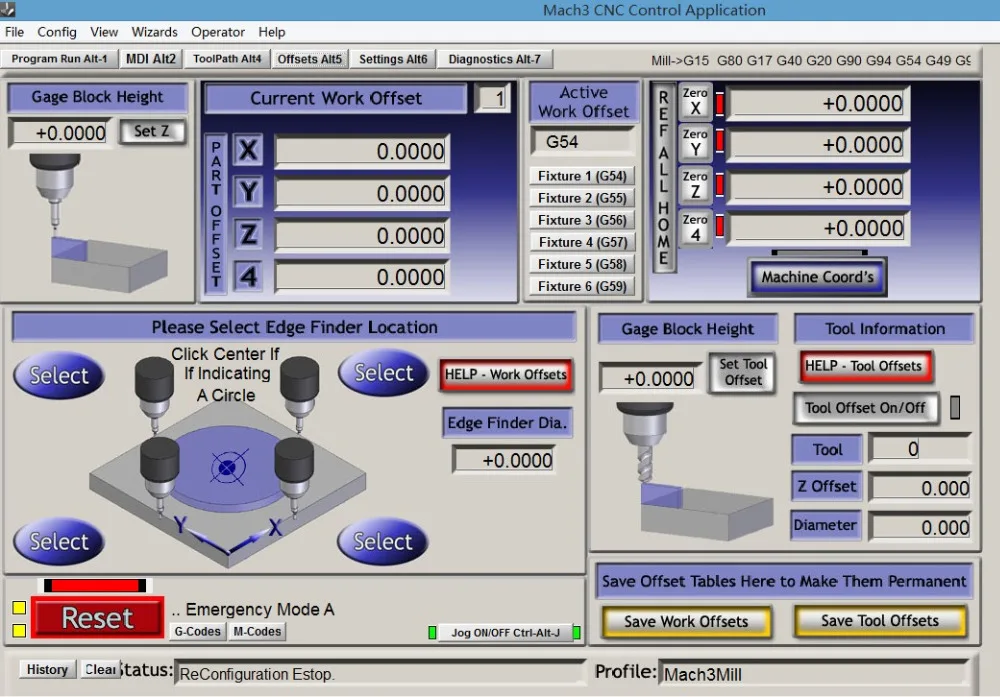

G54 — Рабочее смещение

Рабочее смещение — это регистры данных в системе ЧПУ, которые содержат расстояние от исходной позиции станка X, Y, Z до нулевой точки детали. Эти смещения можно рассматривать как таблицу на элементе управления:

Таблица 7: Рабочее смещение

Рабочее смещение | |||

14.2567 | 6.6597 | 0,0000 | |

0,0000 | 0,0000 | 0,0000 | |

0,0000 | 0,0000 | 0,0000 | |

0,0000 | 0,0000 | 0,0000 | |

0,0000 | 0,0000 | 0,0000 | |

0,0000 | 0,0000 | 0,0000 |

Совет: G54 обычно используется для первой настройки обработки. Дополнительные смещения используются для обработки других сторон детали.

Дополнительные смещения используются для обработки других сторон детали.

Значения X и Y представляют собой расстояние от исходной точки станка до опорной точки детали XY. Значение Z — это расстояние от контрольной точки инструмента (например, верхней части блока 1-2-3) и нулевой точки Z детали.

G54 Х0. Y0.

1. Пожалуйста, опишите инструкцию списка программ ЧПУ.

2. Чем начинаются и заканчиваются все программы ЧПУ?

3. Описать буквенный адрес Коды команд.

4. Укажите три кода специальных символов.

5. Опишите коды G и M.

6. Пожалуйста, опишите G00 G90 G54 X0 Y0.

7. Пожалуйста, опишите G00 G90 G43 h2 Z1.

8. В чем разница между G00 и G01?

9. Объясните разницу между G02 и G03.

10. Пожалуйста, опишите слова F и S.

Сколько существует языков программирования ЧПУ?

Станки с ЧПУ — один из лучших способов точного и быстрого изготовления деталей. Но знаете ли вы, что есть способ сделать производственный процесс еще более эффективным?

В этой статье мы обсудим языки программирования, используемые для управления станками с ЧПУ, и значение G-кода.

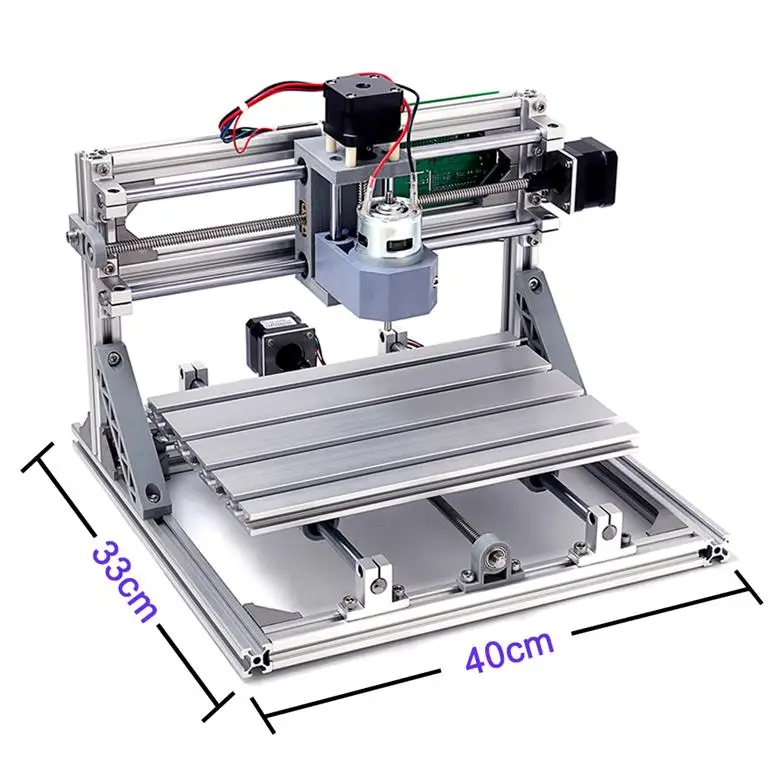

Что такое станок с ЧПУ и для чего он нужен?

Станки с ЧПУ представляют собой прецизионные электроинструменты с компьютерным управлением, которые обрабатывают металлические, деревянные или пластиковые заготовки в автоматизированном процессе. Они используются в производстве деталей, чтобы сделать их более эффективными для продуктов, начиная от автомобилей, железнодорожных крытых вагонов и заканчивая каркасами безопасности гоночных автомобилей. CNC расшифровывается как Computer Numerical Control, что означает, что он автоматически управляется компьютером.

Сколько языков программирования существует для станков с ЧПУ?

Существует два стандартных языка программирования ЧПУ. Один из них называется G-code и был разработан Массачусетским технологическим институтом и General Motors в 1966 году. Другой называется RS-274 и был разработан совместно ВВС и IBM. Оба до сих пор широко используются из-за их широкого использования, так как они были разработаны много лет назад. Эти два языка имеют большие библиотеки программирования, которые поддерживают широкий спектр функций.

Эти два языка имеют большие библиотеки программирования, которые поддерживают широкий спектр функций.

Значение G-кода:

G-коды являются стандартным языком программирования для станков с ЧПУ. Язык был разработан в 1966 году MIT/General Motors и первоначально предназначался для станков с числовым программным управлением (ЧПУ), таких как токарные или фрезерные станки.

Существуют ли другие языки программирования?

Если вы посмотрите на код языка ЧПУ, вы увидите цифры и буквы, написанные заглавными буквами. Он очень похож на коды языка Basic или Pascal, которые являются распространенными компьютерными языками, используемыми для программирования компьютеров. Это тесно связано с написанием кода ЧПУ, но фактический язык, используемый для программирования этих машин, сильно отличается от языков компьютерного программирования. На самом деле существует гораздо больше типов машинных кодов, специфичных для каждого типа машин.

Несколько примеров других языков машинного кода включают:

3-осевой фрезерный контроллер

5-осевой язык обработки (AML)

AFCAM: сложный язык для 5-осевой Станки швейцарского и портального типа.

Хотя некоторые станки с ЧПУ можно программировать с помощью таких языков программирования, как Basic или Pascal, существует множество других языков программирования, специфичных только для одного типа станков. Поэтому, когда вы хотите приобрести новый станок с ЧПУ или обновить старый, проверьте, какие программные пакеты доступны на вашем языке программирования.

Какие из них чаще всего используют люди?

Наиболее распространенными языками программирования ЧПУ являются коды G и M. Хотя оба эти типа кода можно использовать для программирования любого типа станков, они обычно используются на 5-осевых фрезерных станках, таких как Mori Seiki MV100 (показан ниже).

Есть ли между ними существенные различия?

G-код лучше всего подходит для 2,5D-фрезерования, при котором вырезаются формы без необходимости сильно перемещать стол станка. Вот почему он обычно используется на небольших станках, которые могут резать только по осям X и Y. Программирование G-кода легче читать из-за его простой языковой структуры.

М-код лучше всего подходит для 5-осевого фрезерования с большим количеством 3D-движений, поэтому он обычно используется на больших фрезерных станках с ЧПУ. Программирование М-кода труднее читать из-за его сложной языковой структуры.

Что вам нужно, чтобы самостоятельно выучить один из этих языков?

В Интернете можно найти бесплатное программное обеспечение для программирования G-кода. Для M-кода вам, очевидно, понадобится полное CAM-решение, которое вы можете купить, например, в Autodesk или HSMWorks.

Сложно ли их выучить?

Программирование с помощью G-кода легче освоить, но M-код предлагает больше возможностей фрезерования.

Какие языки обработки ЧПУ самые популярные?

С помощью G-кода вы можете выполнять фрезерование только 2,5D (XY), поэтому вы ограничены плоскими поверхностями без глубины 3D. Преимущество этой простой языковой структуры в том, что вы можете быстро запрограммировать свою машину.

С помощью M-кода вы можете выполнять 3D-фрезерование (XYZ) и использовать все расширенные функции, такие как траектории движения инструмента для обработки крутых склонов или карманов.

Угол указывается в градусах с точностью до трех знаков после запятой.

Угол указывается в градусах с точностью до трех знаков после запятой.  Д1

Д1 Элемент управления объединяет значения TLO и смещения приспособления Z, чтобы узнать, где находится инструмент относительно базы детали. Он всегда сопровождается целым числом (h2, h3 и т. д.), G43 и координатой Z.

Элемент управления объединяет значения TLO и смещения приспособления Z, чтобы узнать, где находится инструмент относительно базы детали. Он всегда сопровождается целым числом (h2, h3 и т. д.), G43 и координатой Z.

Использование G10: указание регистра для редактирования (рабочие смещения, смещения радиуса инструмента, смещения длины инструмента и т. д.).

Использование G10: указание регистра для редактирования (рабочие смещения, смещения радиуса инструмента, смещения длины инструмента и т. д.). IJK более надежны, чем R, поэтому вместо них рекомендуется использовать их. Ri также используется в циклах сверления как значение Z плоскости возврата.

IJK более надежны, чем R, поэтому вместо них рекомендуется использовать их. Ri также используется в циклах сверления как значение Z плоскости возврата.

Используется для позиционирования станка для нефрезерных перемещений.

Используется для позиционирования станка для нефрезерных перемещений.

Всего комментариев: 0