Задний центр токарного станка гост: ГОСТ 13214-79 Центры упорные. Конструкция / 13214 79

|

|

ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ СОЮЗА

ЦЕНТРЫ И ПОЛУЦЕНТРЫ УПОРНЫЕ ГОСТ 13214-79 Москва ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА

Постановлением Государственного комитета СССР по

с 01.07.80 1. Настоящий стандарт распространяется на

Стандарт полностью соответствует

Требования настоящего стандарта являются

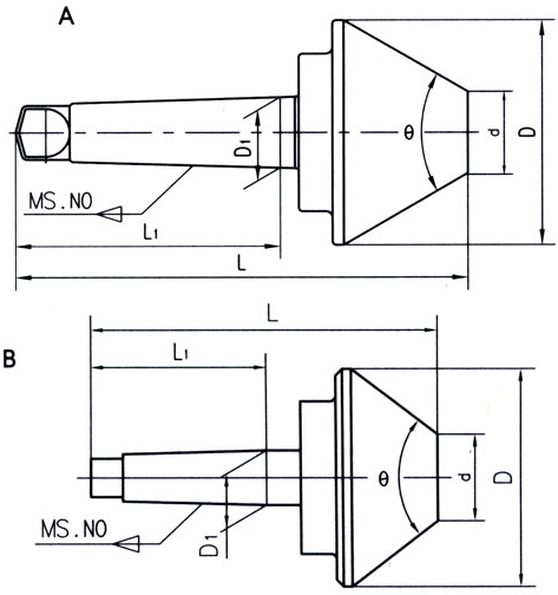

(Измененная редакция, Изм. № 2). 2. Центры должны изготавливаться двух

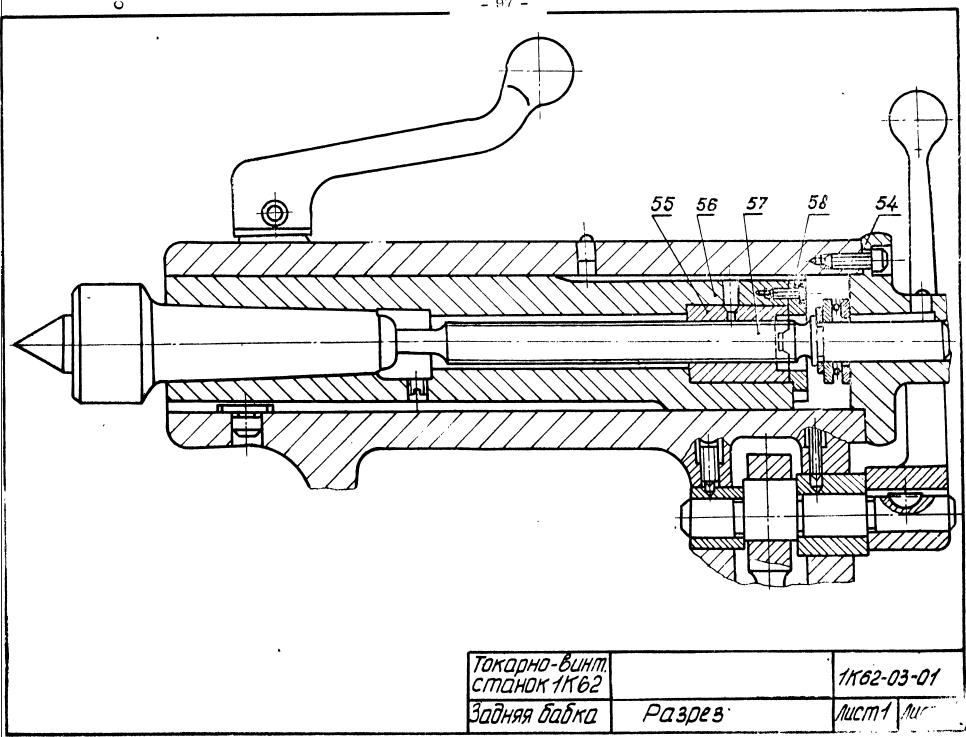

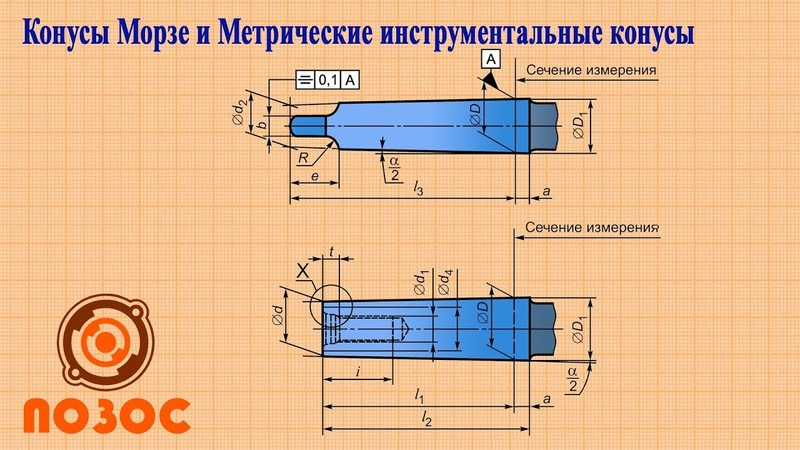

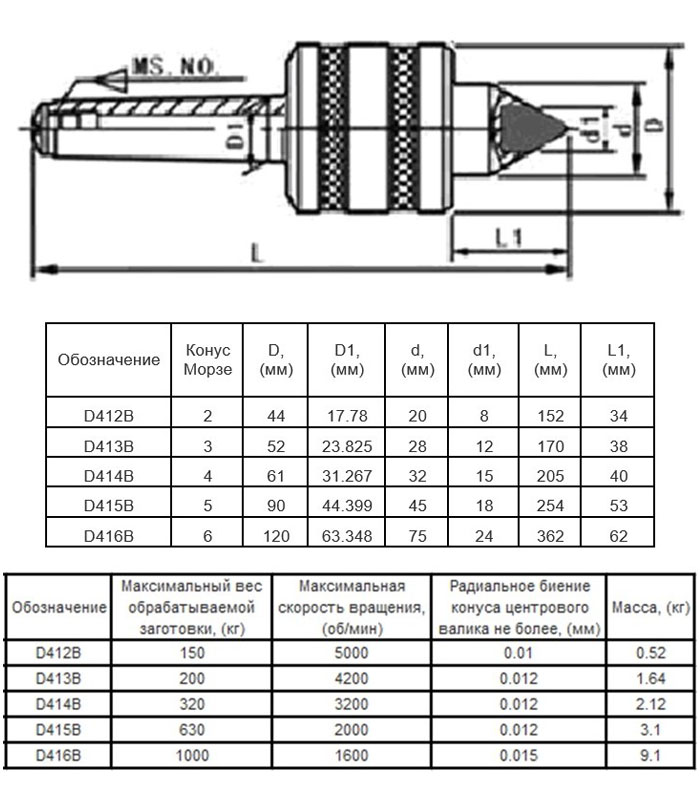

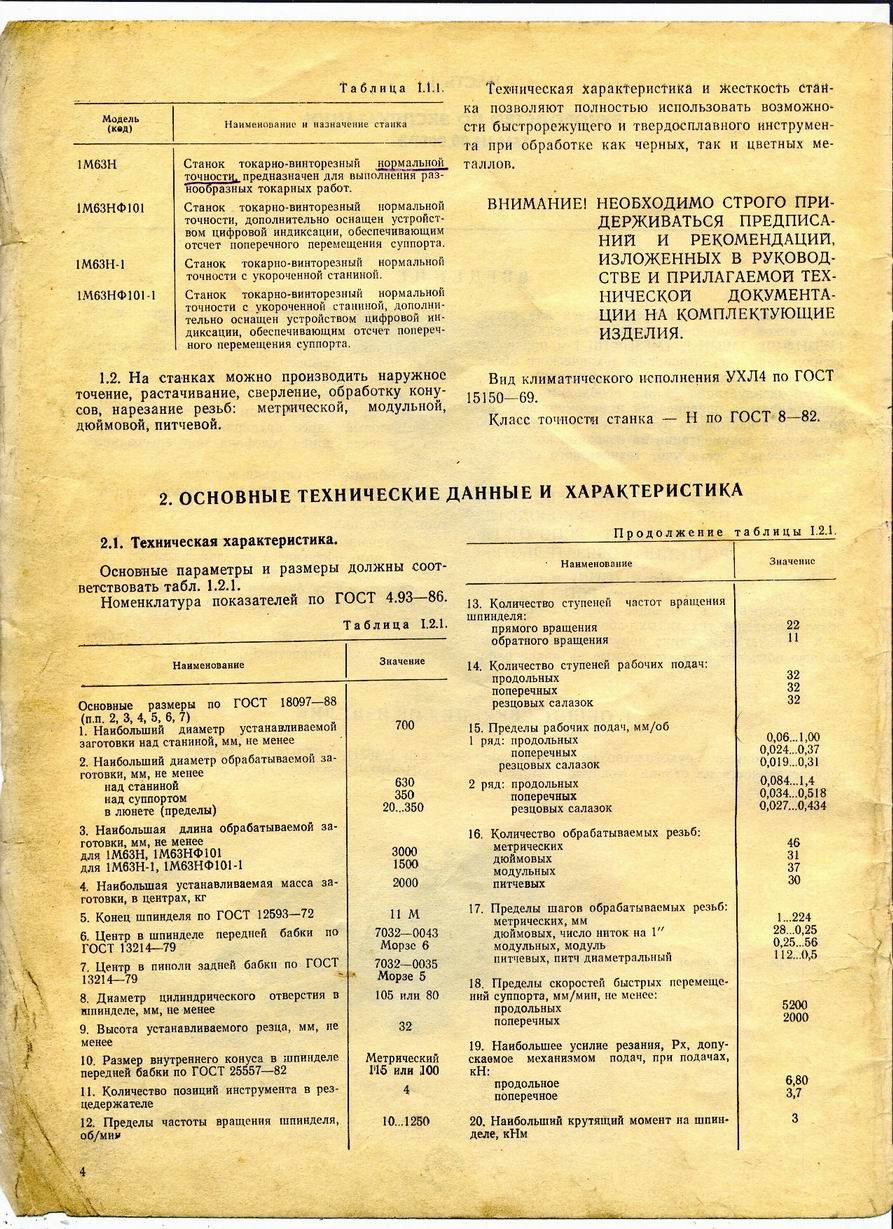

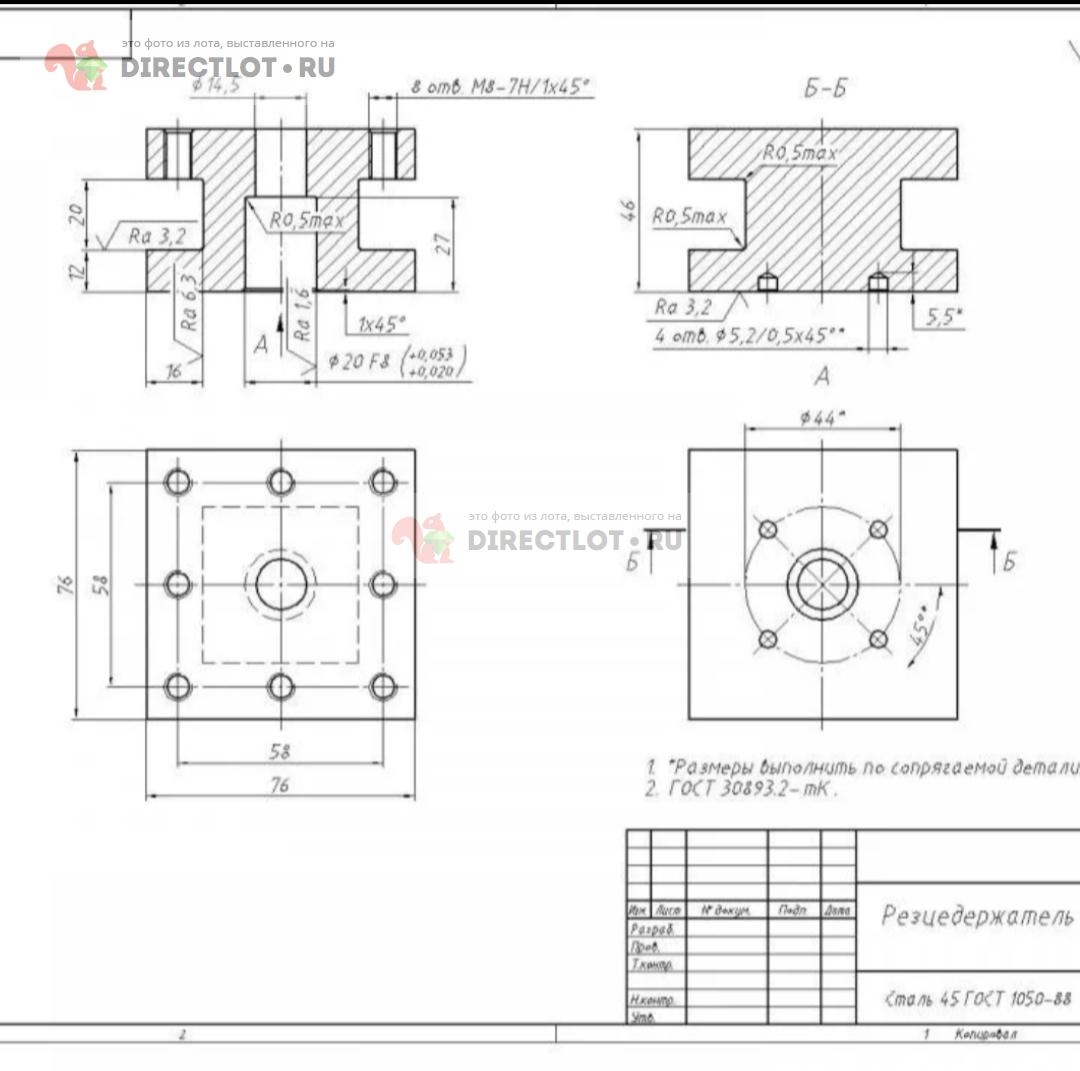

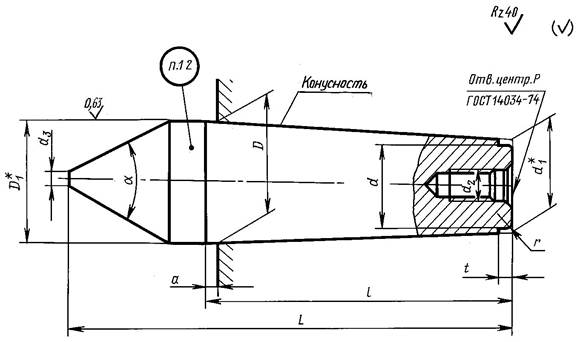

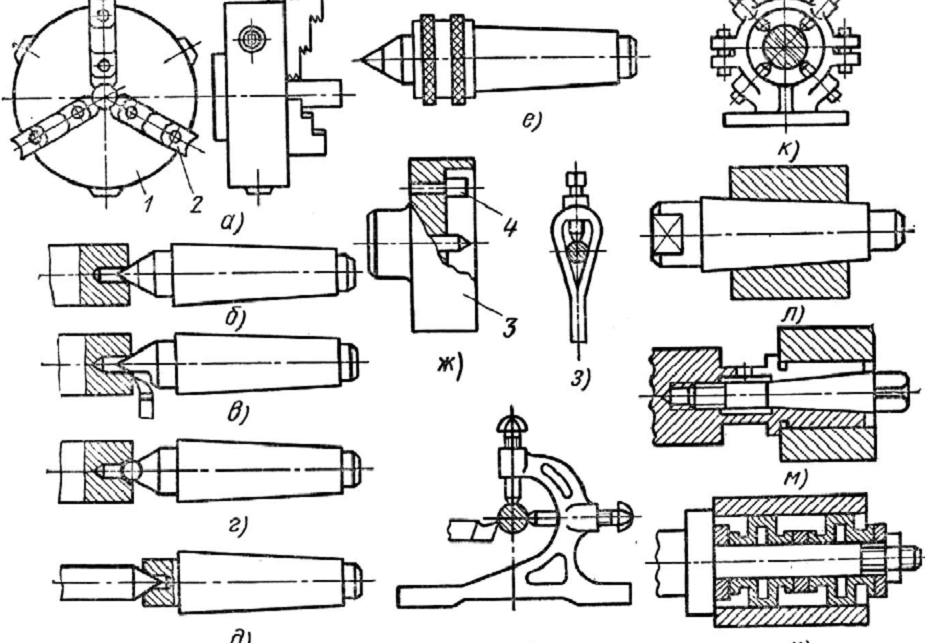

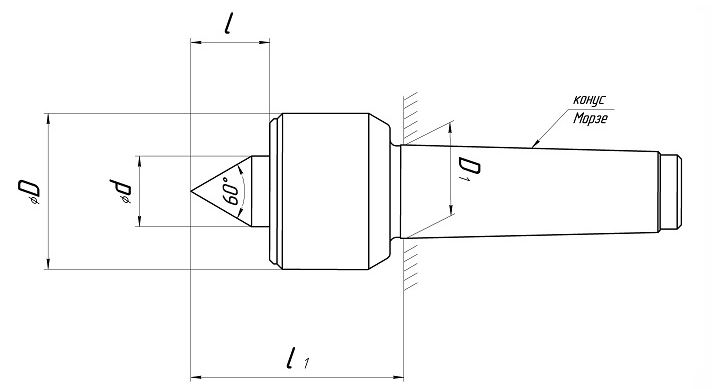

1 — с закаленным рабочим конусом; 2 — с рабочим конусом из твердого сплава. 3. Конструкция и

4. Рабочие конусы центров 60°

Толщина наплавленного слоя не должна

5. Технические

3 — 5. ______________ * Размер для справок. ** Шероховатость рабочего конуса и конуса хвостовика

Размеры, мм

______________ * Данные центры полностью соответствуют ИСО 298-73,

Пример условного

Центр 7032-0029 Морзе 4 ГОСТ 13214-79 То же, повышенной точности: Центр 7032-0029 Морзе 4 ПТ

Пример условного обозначения упорного центра исполнения 2 повышенной точности с

Центр 7032-0030 Морзе 4 ПТ

Справочное

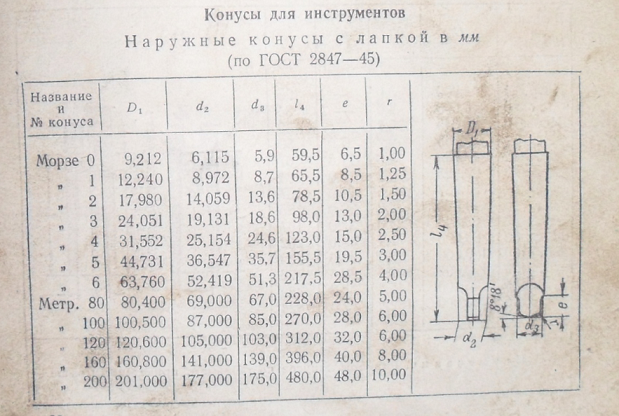

Центры токарных станков с конусом Морзе № 0 — 6 или

Размеры, мм

(Введено дополнительно, Изм. ИНФОРМАЦИОННЫЕ ДАННЫЕ 1. РАЗРАБОТАН И ВНЕСЕН Государственным

РАЗРАБОТЧИКИ Л.К. Гирин,

2. УТВЕРЖДЕН И ВВЕДЕН В

3. Срок проверки — 1996 г.,

4. Настоящий стандарт

5. ВЗАМЕН ГОСТ 13214-67 6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

7.

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

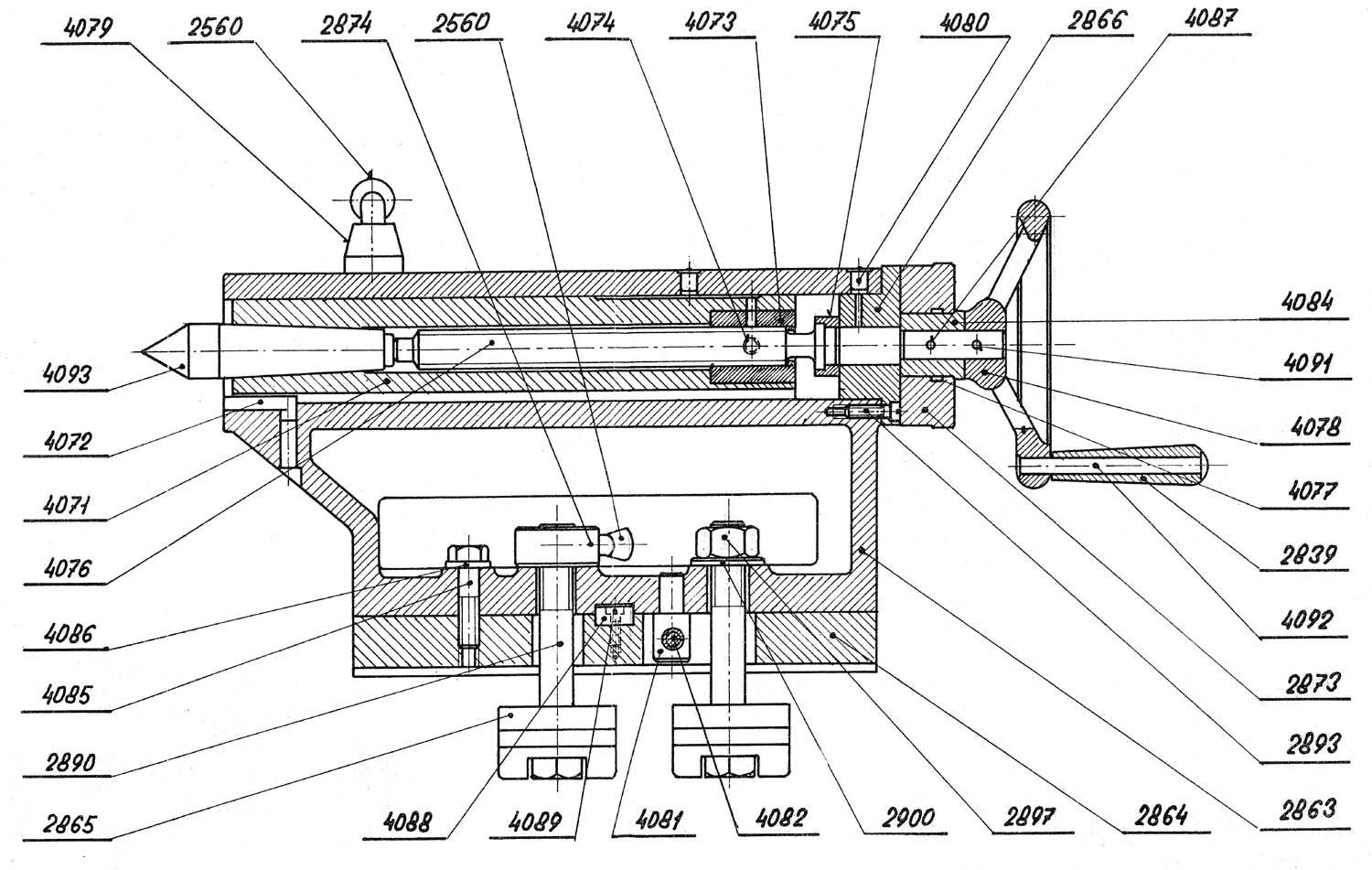

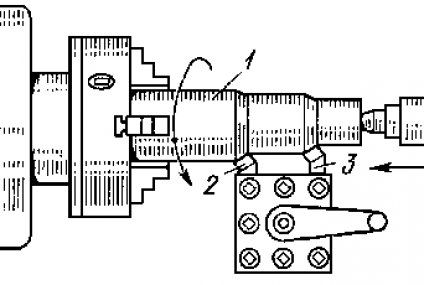

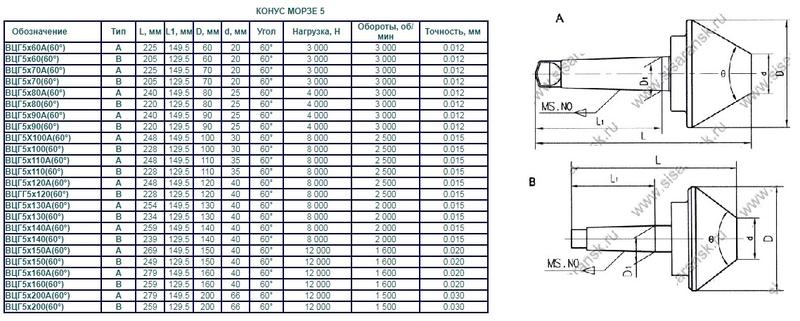

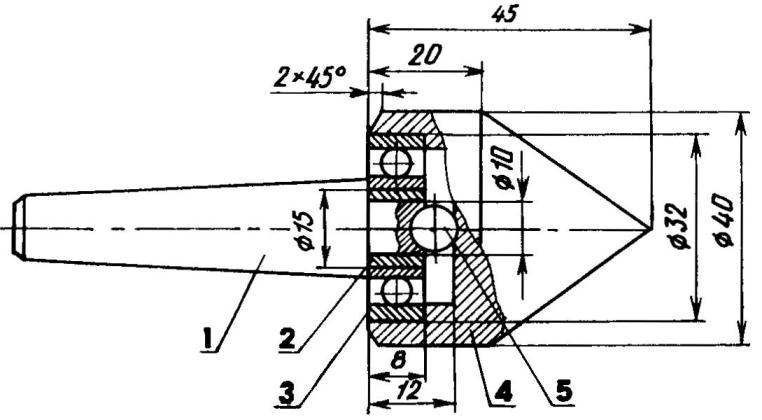

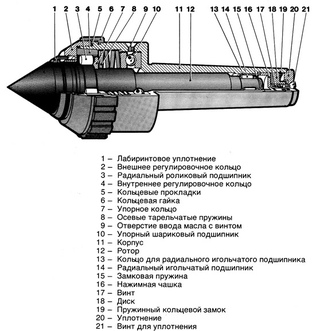

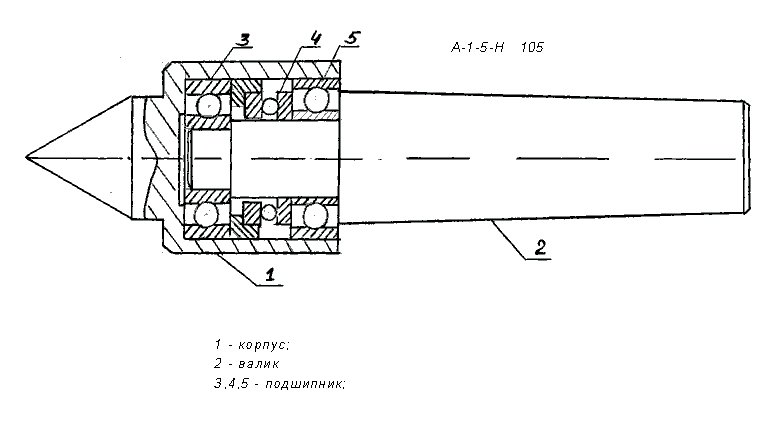

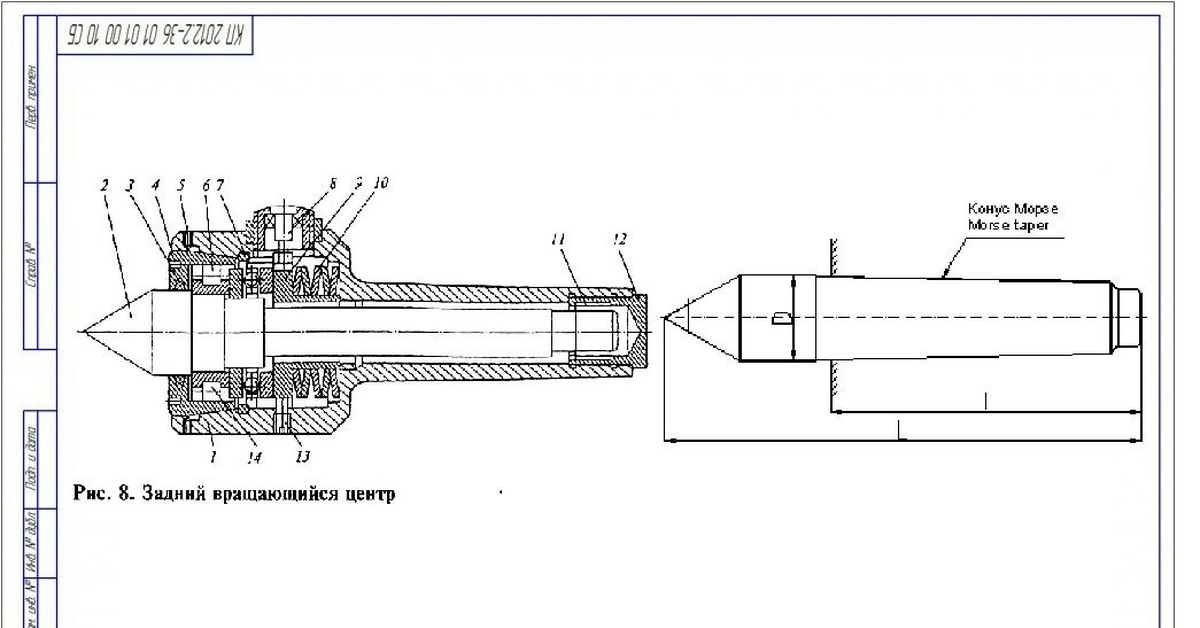

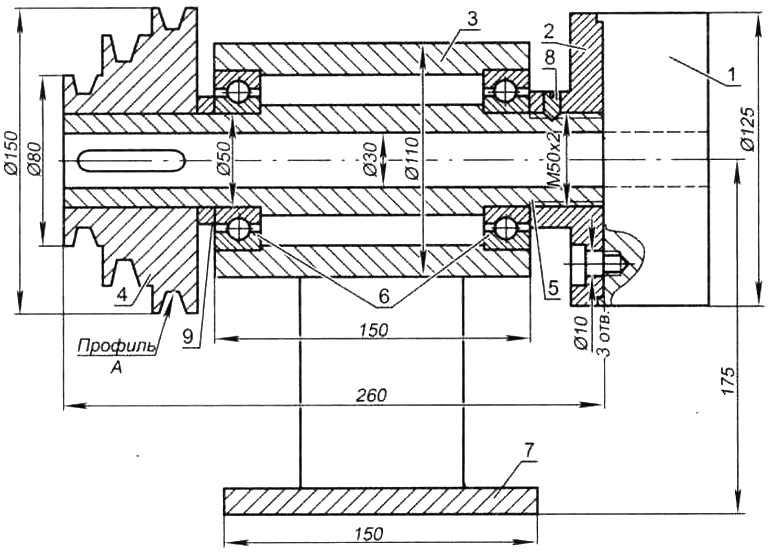

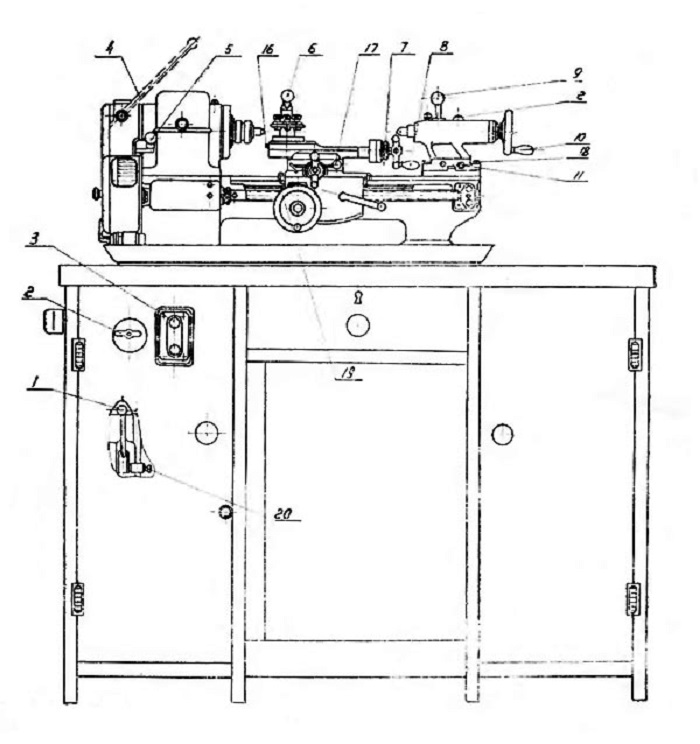

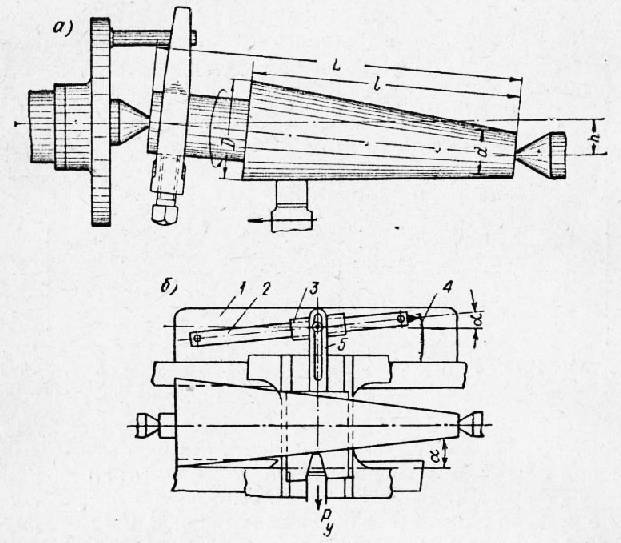

| Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru Оглавление книги Предыдущая Следующая Для установки и закрепления на станке заготовок валов, длина которых превышает диаметр в 5 и более раз, обычно используют токарные центры. Торцы валов для установки их в центрах должны иметь центровые отверстия. Конструкции токарных центров показаны на рис. 46. Жесткий опорный центр (рис. 46, а) имеет рабочую часть 1 с углом 60° при вершине. Хвостовая часть 2 имеет малую конусность (конус Морзе от 1 до 6). Хвостовик 3 центра имеет диаметр меньше наименьшего диаметра конуса хвостовой части, что устраняет заклинивание конуса при выбивании центра из гнезда. Центр, показанный на рис. 46, б, служит для установки заготовок малого диаметра — до 4 мм. У таких заготовок вместо центровых отверстий делаются наружные конические поверхности с углом в 60°, которыми они устанавливаются в отверстие 1 центра. Такие центры называют обратными. Полуцентр, вырез 1 которого дает возможность полностью обрабатывать торец заготовки, изображен на рис. 46, в. Устанавливают полуцентр только в заднюю бабку. Центр со сферической рабочей частью 1 показан на рис. 46, г. Центр дает возможность устанавливать заготовки с некоторым перекосом оси заготовки к оси центров станка. Рифленая рабочая поверхность центра, показанного на рис. 46, д, дает возможность обрабатывать заготовки с большим центровым отверстием без поводкового патрона. Рис. 46. Токарные центры Обычный, или жесткий, опорный центр применяют при сравнительно невысокой частоте вращения шпинделя (до 120 об/мин), так как между заготовкой и рабочим конусом центра возникает трение, что может привести к быстрому нагреву и износу центра. Работа с повышенной частотой вращения шпинделя ведется на износостойких центрах, у которых на рабочий конус наплавлен слой твердого сплава или впаян твердосплавный наконечник (рис. 46, е). Работа с высокой частотой вращения вызывает необходимость в установке вращающегося заднего центра (рис. 46, ж). Шпиндель 1 центра установлен в подшипниках 2, 3, 5, расположенных в корпусе 4. Для уменьшения трения между заготовкой и задним центром применяют центр с постоянной смазкой (рис. 46, з). При установке вала коническая поверхность его центрового отверстия нажимает на несколько выступающий конец плунжера 2 с пружиной 3 и масло из масленки 1 через канал 6 корпуса 4 и канавку 5 поступает к трущимся поверхностям. Наружные поверхности с большим центральным отверстием можно обрабатывать, используя передний центр с рифленой поверхностью рабочего корпуса. Перейти вверх к навигации |

Техническое обслуживание токарного станка

Уход и техническое обслуживание токарного станка Cowells 90 CW

Техническое обслуживание токарного станка Cowells 90 довольно просто, и я подумал, что читатели, возможно, захотят увидеть некоторые из различных компонентов токарного станка в разобранном виде, поскольку эта информация не может быть нашел в другом месте, что я знаю.

Cowells поставляет набор шестигранных ключей для различных крепежных деталей на токарном станке. Необходим набор метрических ключей, а набор метрических шестигранных отверток и торцевых отверток также может немного упростить задачу.

По завершении проекта механической обработки я подметаю металлическую стружку и металлическую стружку щеткой. Я нашел изготовленную в Германии ювелирную щетку из козьего волоса, размер которой удобен для работы с Коуэллами. Маленькая малярная кисть и одноразовые флюсовые щетки пригодятся при выполнении мелких работ и при сметании стружки в узких шейках.

Я всегда смазываю движущиеся части перед началом любой работы, протираю машину и повторно смазываю после использования. Я периодически смазываю машину легким маслом (Nye Oil) на всех открытых стальных/железных поверхностях, чтобы предотвратить ржавчину. Если я знаю, что пройдет некоторое время, прежде чем станок снова будет использоваться, я обычно накрываю станок тонкой хлопчатобумажной тканью. Хлопок впитывает масло, но ненадолго. Он помогает удерживать пыль и мусор.

Хлопок впитывает масло, но ненадолго. Он помогает удерживать пыль и мусор.

Большая часть приведенного ниже текста взята из инструкций, прилагаемых к токарному станку.

Общие правила технического обслуживания

1. Всегда обращайте внимание на смазку.

2. По возможности следите за тем, чтобы на рабочие поверхности не попадала стружка. Стружка является абразивной и в некоторых случаях может поглощать масло, что приводит к «высыханию» предварительно смазанной поверхности.

3. Всегда очищайте станок, повторно смазывайте его маслом после использования, особенно если в качестве смазочно-охлаждающих материалов использовались водорастворимые масла или парафин. Эти продукты могут вызвать ржавчину.

4. Не используйте абразивные жидкости (полироль для металла и т.п.) для очистки машины. Удалите стружку мягкой щеткой – протрите чистой сухой тканью и снова смажьте маслом.

5. Никогда не оставляйте машину без использования на длительное время с натянутыми ремнями. Всегда ослабляйте натяжение ремня в конце рабочего периода.

Всегда ослабляйте натяжение ремня в конце рабочего периода.

ПРИМЕЧАНИЕ. Эти правила также должны применяться к принадлежностям машины.

Общие указания по смазке

Точки смазки предусмотрены для подшипников передней бабки и ходового винта. Все другие рабочие поверхности, такие как направляющие, ходовые винты и т. д., смазываются путем нанесения масла непосредственно на поверхность. Используйте высококачественное машинное масло класса SAE 20 или 30, такое как Myford NUTO, для всех видов смазки. Не используйте масла типа «швейная машина» типа 3 в 1. Они предназначены только для легких условий эксплуатации и не подходят для машины Cowells. Я купил Esso NUTO h42 (соответствует Myford Nuto) для шпинделя передней бабки и использовал NyOil (легкое минеральное масло высокой степени очистки) для общей смазки.

Частота смазки зависит от режима работы машины, но:

(a) Всегда смазывайте перед использованием и после очистки.

(b) При длительных операциях механической обработки регулярно смазывайте, обращая особое внимание на масляные манжеты передней бабки. Обычно я доливаю масло в бачки передней бабки примерно раз в час при длительной работе.

Обычно я доливаю масло в бачки передней бабки примерно раз в час при длительной работе.

Разборка

Сначала снимается составной ползун, чтобы снять узел составного ползуна, открутите два винта, чтобы угловые штифты могли двигаться наружу. Затем поверните устройство вперед и назад, потянув вверх, чтобы вытолкнуть штифты. Обратите внимание, что узел плотно прилегает, и для его снятия требуется некоторое усилие.

Стрелка указывает на один из установочных винтов, удаляемый с помощью шестигранной отвертки

Составной ползун имеет постоянный крепежный болт для крепления стоек инструмента и т. д., а ползун крепится к креплению в форме ласточкина хвоста (с планкой) который поворачивается в поперечном направлении.

Чтобы снять поперечную каретку с станины станка, сначала необходимо снять маховик ходового винта, поскольку он мешает. Узел маховика и барабана снимается с оправки ходового винта после ослабления установочного винта и удаления винта со шлицем, который крепит маховик к ходовому винту.

Вы можете видеть, что на опоре маховика установлен подшипник Oilite, который также действует как указатель для наперстка циферблата. Компания Cowells использует подшипники Oilite в различных местах токарного станка. Они сделаны в Ипсвиче, Англия (в соответствии с философией Коуэлла «Сделано в Англии») и теоретически не требуют смазки, однако мне удобнее добавлять каплю масла и в эти контактные точки. Также на фотографии ниже вы можете увидеть масляный порт на кронштейне станины станка, который удерживает ходовой винт на месте. Сюда периодически добавляется одна или две капли легкого масла, чтобы поддерживать смазку подшипника ходового винта. Я использую NyOil в качестве универсальной смазки для станины, направляющих и маховиков, винтов и т. д. (всего, кроме шпинделя передней бабки).

Чтобы отсоединить каретку поперечных салазок от ходового винта, необходимо снять фартук. Это прикручено к седлу.

Вот пара фотографий самого фартука, он соединяется с латунно-бронзовым толкателем, который навинчен на ходовой винт и имеет регулировочный винт. Это тот же фартук, что и на токарном станке 90ME, поэтому он имеет фрезерованный паз и резьбовое отверстие для крепления упора автоматического перемещения.

Это тот же фартук, что и на токарном станке 90ME, поэтому он имеет фрезерованный паз и резьбовое отверстие для крепления упора автоматического перемещения.

Гайка толкателя ходового винта

После этого поперечные салазки и суппорт можно снять со станины станка.

Вот поперечная направляющая, отдельно, рядом с ней лежит клиновая планка. Я просто смахиваю стружку и протираю ее промасленной хлопчатобумажной тряпкой. Винт получает дополнительное внимание, чтобы удалить нарост, который собирается на всех винтах.

Все обильно покрыто маслом NyOil, а регулировочная планка установлена на место.

Вот седло поперечного скольжения. Это часть, которая движется вдоль станины станка и соединяется с основным ходовым винтом. На фотографии вы можете видеть верхнюю часть седла, включая ласточкин хвост, который сопрягается с поперечным суппортом, фрезерованный паз, который позволяет проходить гайкам регулировочного винта поперечного суппорта, и три резьбовых отверстия. Два отверстия вверху предназначены для крепления фартука ходового винта, а отверстие с резьбой справа предназначено для установки различных насадок, таких как подставка для роликов или люнет.

Два отверстия вверху предназначены для крепления фартука ходового винта, а отверстие с резьбой справа предназначено для установки различных насадок, таких как подставка для роликов или люнет.

Поперечный салазок установлен на седло, на следующих фотографиях вы можете увидеть нижнюю часть седла. Эта сторона крепится к станине токарного станка и, следовательно, имеет собственную стрелу и регулировочные винты.

Общие замечания по регулировке

Регулировка ремня

Натяжение приводного ремня передней бабки можно отрегулировать, перемещая двигатель. Двигатель установлен на 4 резиновых ножках (для минимизации вибрации) и закреплен 2 винтами (спереди и сзади двигателя). Эти два винта ослабляются, и двигатель перемещается для регулировки натяжения ремня.

Распорные планки

Распорные планки представляют собой стальные вставки, устанавливаемые между поверхностями скользящих деталей для обеспечения точного контроля посадки деталей, тем самым обеспечивая начальную настройку и компенсацию износа. Они устанавливаются и закрепляются с помощью винтов и контргаек и используются на составных салазках, поперечных салазках и седлах. Чтобы отрегулировать любую планку, ослабьте соответствующие контргайки, а затем отрегулируйте каждый винт по очереди, чтобы добиться хорошего скольжения, без бокового люфта и чрезмерной нагрузки на подающий винт. Затягивайте контргайку по мере установки каждого винта, чтобы убедиться, что при проверке эффекта настройки не будет дальнейшего движения. При необходимости отрегулируйте каждый винт, чтобы добиться хорошего скольжения на всем протяжении хода.

Они устанавливаются и закрепляются с помощью винтов и контргаек и используются на составных салазках, поперечных салазках и седлах. Чтобы отрегулировать любую планку, ослабьте соответствующие контргайки, а затем отрегулируйте каждый винт по очереди, чтобы добиться хорошего скольжения, без бокового люфта и чрезмерной нагрузки на подающий винт. Затягивайте контргайку по мере установки каждого винта, чтобы убедиться, что при проверке эффекта настройки не будет дальнейшего движения. При необходимости отрегулируйте каждый винт, чтобы добиться хорошего скольжения на всем протяжении хода.

Размеры регулировочных винтов и гаек следующие:

Установочные винты верхних салазок: 1,5 мм

Стопорные гайки верхних салазок: 5,5 мм

Установочные винты с поперечными салазками: 2,0 мм

Стопорные гайки с поперечными салазками: 7,0 мм Винт : 2,0 мм

Стопорная гайка толкателя ходового винта : 7,0 мм

Люфт ходового винта

Люфт ходового винта регулируется положением маховика на удлинителе ходового винта. Для регулировки ослабьте винт сбоку маховика, а затем поверните винт со шлицем в передней части маховика по часовой стрелке до тех пор, пока люфт не составит 5 делений или меньше деления шкалы. Затяните винт сбоку маховика. Обратите внимание, что полностью устранить люфт невозможно и что любой люфт всегда учитывается при выполнении операций механической обработки.

Для регулировки ослабьте винт сбоку маховика, а затем поверните винт со шлицем в передней части маховика по часовой стрелке до тех пор, пока люфт не составит 5 делений или меньше деления шкалы. Затяните винт сбоку маховика. Обратите внимание, что полностью устранить люфт невозможно и что любой люфт всегда учитывается при выполнении операций механической обработки.

Подшипники шпинделя передней бабки

Токарный станок CW имеет конические конические подшипники. Регулировка осуществляется на заднем стальном конусе регулировкой разрезной регулировочной гайки. Это легко сделать с помощью небольшой отвертки, чтобы развернуть гайку и затянуть или ослабить ее по мере необходимости.

Снимите алюминиевый пылезащитный колпачок

Я всегда использовал ближайшую отвертку, чтобы отвернуть регулируемую разрезную гайку для затягивания/ослабления или снятия для крепления разделительной пластины. Для установки разрезной гайки был изготовлен специальный инструмент. Он был начат с короткого отрезка 1/4-дюймовой буровой штанги для закалки в масле. Один конец был превращен в конус, а другой конец отфрезерован с помощью 3/8-дюймовой шаровой концевой фрезы. Он был закален и закален до темно-синего цвета, а затем повторно отполирован. Рукоятка была сделана из короткого отрезка вишневой «заготовки для ручки» диаметром 3/4 дюйма. Она была закруглена и скошена, а обратный конец был повернут, чтобы соответствовать латунной трубке 1/2 дюйма, а затем конусу на 10 градусов. После забивания хомута трубки его обточили, чтобы он подходил к дереву. Рукоятка была просверлена на 3/16 дюйма, чтобы соответствовать диаметру сверла примерно на половине конусности). Наконец, сверло было зажато в тисках, ручка забита молотком, а дерево натерто минеральным маслом.

Он был начат с короткого отрезка 1/4-дюймовой буровой штанги для закалки в масле. Один конец был превращен в конус, а другой конец отфрезерован с помощью 3/8-дюймовой шаровой концевой фрезы. Он был закален и закален до темно-синего цвета, а затем повторно отполирован. Рукоятка была сделана из короткого отрезка вишневой «заготовки для ручки» диаметром 3/4 дюйма. Она была закруглена и скошена, а обратный конец был повернут, чтобы соответствовать латунной трубке 1/2 дюйма, а затем конусу на 10 градусов. После забивания хомута трубки его обточили, чтобы он подходил к дереву. Рукоятка была просверлена на 3/16 дюйма, чтобы соответствовать диаметру сверла примерно на половине конусности). Наконец, сверло было зажато в тисках, ручка забита молотком, а дерево натерто минеральным маслом.

Шкив ослабляется установочным винтом, и шпиндель передней бабки можно вытащить через переднюю часть.

Различные компоненты

Вы можете увидеть конические подшипники из фосфористой бронзы

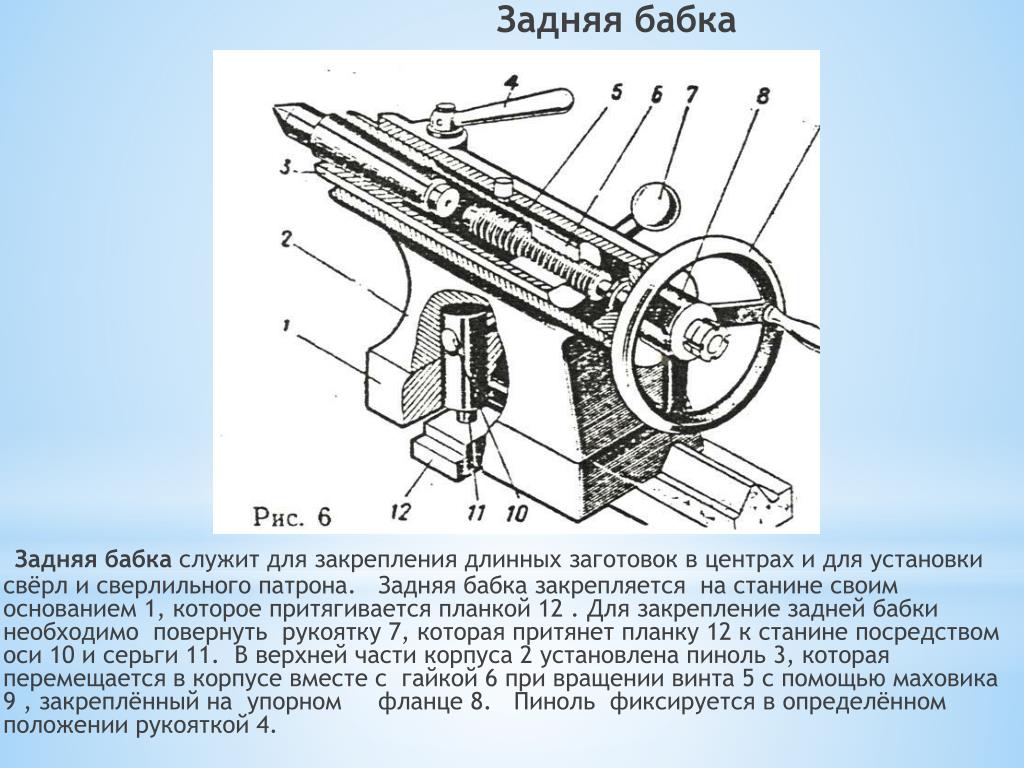

Выравнивание задней бабки или Комплект задней бабки.

Центр задней бабки может быть смещен относительно центральной линии токарного станка, чтобы можно было выполнять конусное точение. Общее перемещение ограничено 6 мм, и этот метод конусной токарной обработки обычно ограничивается очень маленькими углами. Чтобы установить заднюю бабку: a) Освободите зажимной рычаг в задней части корпуса задней бабки. b) Используя два винта (один спереди и один сзади корпуса задней бабки), сдвиньте корпус в сторону на его основании, попеременно ослабляя один винт и затягивая другой, пока не будет установлена необходимая величина в нужном направлении. получается. После этого заднюю бабку можно использовать обычным способом, за исключением того, что токарные детали будут иметь конусность в диаметре, равную удвоенному значению разводки. Чтобы установить заднюю бабку обратно в ее центральное положение, повторите операции (a) и (b), но в обратном направлении, используя тестовую планку и циферблатный тестовый индикатор, чтобы получить точное выравнивание. В качестве альтернативы выравнивание можно установить, повернув концы стержня между центрами, чтобы проверить настройку. Настройка правильная, когда диаметр, полученный на каждом конце стержня, одинаков ПРИ ОДИНАКОВОЙ НАСТРОЙКЕ ИНСТРУМЕНТА.

В качестве альтернативы выравнивание можно установить, повернув концы стержня между центрами, чтобы проверить настройку. Настройка правильная, когда диаметр, полученный на каждом конце стержня, одинаков ПРИ ОДИНАКОВОЙ НАСТРОЙКЕ ИНСТРУМЕНТА.

Другой метод проверки выравнивания задней бабки, описанный в руководствах для машинистов, заключается в использовании контрольной планки. Тестовая полоса довольно проста, и ее можно использовать повторно (преимущество метода, описанного выше). Он сделан из отрезка буровой штанги, которая закручена между центрами на одном конце. Этот выточенный участок измеряется циферблатным индикатором, установленным на поперечных салазках. Брусок переворачивают, и снова снимают мерку на другом конце, они должны совпадать, любые несоответствия исправляются регулировкой задней бабки.

Изготовление и использование испытательного стержня

Испытательный стержень изготовлен из буровой штанги О-1 диаметром 7/16 дюйма, диаметр не имеет значения, полагаю, чем больше, тем лучше. на токарном станке между центрами, в данном случае около 120 мм. Пруток устанавливается в 3-кулачковый патрон и поддерживается люнетом на противоположном конце. Затем прут можно обтачивать и центрировать на каждом конце. Примечание: это был мой первый использование люнета, и хотя я подозреваю, что это не имеет значения, я установил его задом наперед!0008

на токарном станке между центрами, в данном случае около 120 мм. Пруток устанавливается в 3-кулачковый патрон и поддерживается люнетом на противоположном конце. Затем прут можно обтачивать и центрировать на каждом конце. Примечание: это был мой первый использование люнета, и хотя я подозреваю, что это не имеет значения, я установил его задом наперед!0008

Каждый конец с правым ножом.

Затем каждый конец просверливается по центру.

Затем я установил планшайбу и конус с нулевым конусом Морзе, охватываемый центр в адаптер патрона и установил вращающийся охватываемый центр на заднюю бабку. На испытательный стержень устанавливается приводная собачка, а собачка вставляется в один из пазов планшайбы. Теперь, когда стержень установлен между центрами, часть конца задней бабки можно повернуть вниз, пока она не станет гладкой и ровной.

Индикатор часового типа плунжерного типа установлен на поперечных салазках. Я также снял переходник патрона, планшайбу и центр и заменил их закаленным центром цангового хвостовика. Другой может быть таким же точным, но я выбрал этот вариант, так как он показался мне более простым.

Другой может быть таким же точным, но я выбрал этот вариант, так как он показался мне более простым.

Я использую метрический индикатор Starrett 25-281 (2,5 мм x 0,01 мм). Манометр имеет монтажный фланец 1/4 дюйма на задней части.

Монтажный инструмент был изготовлен из латунного шестигранного стержня. подходят к простой инструментальной стойке. Индикатор крепился с помощью штока из нержавеющей стали с накатанной головкой.

Измерение проводится либо на конце передней бабки, либо на конце задней бабки, перевернутый стержень и измерение на другом конце (конечно, на повернутой части стержня). Эти измерения должны совпадать, в противном случае задняя бабка корректируется, чтобы исправить отклонение.

Корректировка выполняется путем поочередной регулировки установочных винтов в основании задней бабки, чтобы переместить ее в направлении, необходимом для ее центрирования. Между прочим, я сделал это примерно через год или около того после использования токарного станка, и он был смещен примерно на 0,10 мм от центра, поэтому частые проверки могут быть хорошей идеей.

Очиститель Т-образных пазов: я сделал простое приспособление для очистки Т-образных пазов поперечного суппорта и станины станка. Она изготовлена из латунной пластины толщиной 1/16 дюйма и была просто вырезана, распилена и отшлифована для придания нужной формы. Прорези поперечных салазок имеют ширину 12 мм и глубину 2 мм, а ширина по центру составляет 6 мм. Т-образный паз станины имеет ширину 9 мм в снизу и 3,5 мм до Т-образного паза шириной 16 мм и глубиной 3 мм.

Новый ходовой винт и гайка ведомого винта

Мне каким-то образом удалось искривить резьбу в гайке ведомого винта. Я начал испытывает значительный люфт в маховике ходового винта, и я подозреваю, что мои попытки исправить люфт были предприняты слишком неправильно. Незнание точно, как и когда произошло повреждение, пожалуй, самый тревожный аспект. В середине проекта, ходовой винт начал фактически проскальзывать, поскольку маховик вращал винт, но каретка не двигалась или перемещалась не на правильное расстояние. При осмотре резьба в следящем блоке была явно повреждена.

При осмотре резьба в следящем блоке была явно повреждена.

Поврежденная гайка

Компания Cowells отправила запасную гайку ходового винта с оговоркой, что ее посадка может быть не идеальной. При сборке машин выбирается гайка, максимально подходящая к ходовому винту. Запасная гайка подходила очень туго, и в конечном итоге было решено вернуть ходовой винт в Cowells, чтобы установить новую гайку по индивидуальному заказу. Несмотря на то, что неудобно перевозить детали по всему миру туда и обратно, посадка этой гайки на ходовой винт напрямую связана с чувствительностью подачи, люфта и т. д. в маховике.

В будущем я постараюсь быть более снисходительным к затяжке стрелы и регулировочного винта гайки, который, как я подозреваю, был конечной причиной повреждения. Г-н Чайлдс (в Cowells) подозревал, что некоторая стружка могла попасть в резьбу и вызвать повреждение, поэтому я также буду более усердно следить за чистотой ходового винта.

Находясь там, мне сообщили, что ходовые винты, устанавливаемые в настоящее время на их машины, были улучшены с тех пор, как была построена моя машина. Текущая конструкция состоит из ходового винта из закаленной стали со шлифованной резьбой и гайки толкателя из фосфористой бронзы. Мой предыдущий ходовой винт не был закален чем-то вроде латунной гайки. Я решил, что это подходящий момент для обновления до этой новой версии.

Текущая конструкция состоит из ходового винта из закаленной стали со шлифованной резьбой и гайки толкателя из фосфористой бронзы. Мой предыдущий ходовой винт не был закален чем-то вроде латунной гайки. Я решил, что это подходящий момент для обновления до этой новой версии.

Размер новой гайки немного увеличен, и ее слегка обрабатывают наждачной бумагой до плотного прилегания к фартуку каретки.

Новая гайка

Старая (слева) и новая (справа)

Обернута бумагой, чтобы соответствовать фартуку

Введение – Mini-lathe.com

Если вы новичок в металлообрабатывающих станках и токарных работах, эта страница поможет вам понять некоторые основные понятия, терминологию и возможности. По сути, токарный станок, будь то деревообработка или металлообработка, вращает цилиндрическую заготовку вдоль своей оси и удаляет материал из заготовки, чтобы придать ей определенную форму.

На токарном станке по дереву режущие инструменты обычно прижимают к опоре и вручную перемещают туда-сюда и вперед-назад вдоль поверхности изделия, чтобы сформировать форму, например ножку стола.

На токарных станках по металлу режущие инструменты жестко удерживаются в резцедержателе, установленном на подвижной платформе, называемой кареткой. Инструмент перемещается внутрь и наружу с помощью маховиков и вперед и назад либо путем вращения маховика, либо под действием тока от токарного станка. В результате материал может быть удален с заготовки под очень точным контролем для получения действительно прецизионных форм.

Точность размеров составляет одну тысячную дюйма (0,001″) или одну десятую миллиметра. Из-за присущей токарному станку вращательной природы подавляющее большинство производимых на нем работ имеют в основном цилиндрическую форму. Несмотря на это, токарный станок является чрезвычайно универсальной машиной, способной производить удивительное разнообразие предметов, используемых в основном в качестве составных частей механических систем.

Изучив базовую терминологию токарного станка, ознакомьтесь с дополнительными сведениями на страницах возможностей и функций.

Терминология

Чтобы получить хорошее представление о токарном станке, вам необходимо знать названия различных компонентов, как показано ниже.

Каретка, в обведенной области, состоит из фартука, вертикальной отливки, на которой установлен маховик каретки, и седла (не показан), Н-образной отливки, которая перемещается по направляющим, к которым крепится фартук .

Размеры токарного станка

Как работает токарный станок по дереву – Ульти…

Включите JavaScript

Как работает токарный станок по дереву Works — полное руководство для начинающих

При сравнении размера и работы мощности токарных станков по металлу необходимо учитывать несколько основных размеров:

Поворот над станиной: Диаметр наибольшей заготовки, которую можно вращать на шпинделе, не ударяя по станине. Это первое из двух чисел, используемых для описания размера токарного станка по металлу. В случае токарных станков 7×10 или 7×12 это 7″.

Это первое из двух чисел, используемых для описания размера токарного станка по металлу. В случае токарных станков 7×10 или 7×12 это 7″.

Расстояние между центрами: Самая длинная деталь, удерживаемая между центром передней бабки и центром задней бабки. (дополнительную информацию см. в глоссарии ниже). Это второе из двух чисел, используемых для описания размера станка. Исходя из этого, можно ожидать, что 7×10 вместит 10 дюймов между центрами, 7×12 — 12 дюймов и 7×14 — 14 дюймов. На самом деле, из-за желаемого маркетинга, 7×10 на самом деле всего лишь 7×8. 7×12 и 7×14 — это то, что вы от них ожидаете.

Качание над кареткой: Диаметр наибольшей заготовки, которая может вращаться над кареткой, не задев ее. На токарных станках 7x это около 4″

Диаметр сквозного отверстия шпинделя: Диаметр отверстия, проходящего через шпиндель. На токарных станках 7x (или на любом токарном станке со шпинделем с конусом Морзе № 3) он составляет около 3/4″. При обработке относительно длинной заготовки свободный конец заготовки может проходить через шпиндель, если его диаметр не больше диаметра сквозного отверстия.

При обработке относительно длинной заготовки свободный конец заготовки может проходить через шпиндель, если его диаметр не больше диаметра сквозного отверстия.

Вот таблица, в которой приведены некоторые размеры токарных станков 7×12 и 9×20:

| 7×12 | 9×20 | |

|---|---|---|

| Качели над кроватью | 7″ | 9″ |

| Расстояние между центрами | 12″ | 20″ |

| Поворотная тележка | 4″ | 5″ |

| Конус шпинделя | #3МТ | #3МТ |

| Диаметр сквозного отверстия шпинделя | 3/4″ | 3/4″ |

| Конус задней бабки | #2МТ | #2МТ |

Глоссарий терминов для токарных и фрезерных станков

Фартук: Передняя часть узла каретки, на которой установлен маховик каретки.

Станина: Основная опорная отливка по всей длине станка.

Между центрами: 1. Способ удержания заготовки путем установки ее между центром в шпинделе передней бабки и центром в шпинделе задней бабки (см. Центр). Заготовка захватывается и приводится в движение собакой.

2. Размер, представляющий максимальную длину заготовки, которую можно обточить между центрами. Токарный станок 7 × 10 имеет расстояние между центрами 10 дюймов; у токарного станка 7 × 12 расстояние между центрами составляет 12 дюймов. Поскольку чем дольше, тем лучше, производители токарных станков иногда завышают это число.

Бит: Заостренный режущий инструмент, такой как сверло или токарное сверло, используемый для удаления металла или другого материала с заготовки.

Твердый сплав: Чрезвычайно твердый, термостойкий и износостойкий материал, используемый для изготовления режущих инструментов. В контексте станков обычно относится к карбиду вольфрама. Несмотря на то, что он очень твердый, он хрупкий и может трескаться при ударе.

Несмотря на то, что он очень твердый, он хрупкий и может трескаться при ударе.

Каретка: Узел, который перемещает резцедержатель и режущий инструмент по направляющим.

Маховик каретки: Колесо с ручкой, используемое для перемещения каретки вручную с помощью реечной передачи.

Замок каретки: Механизм для фиксации каретки на направляющих, чтобы седло не перемещалось по направляющим во время операций торцевания. Стандартная функция для большинства больших токарных станков, но не для мини-токарных станков. Хотя легко добавить.

Литье: Металлический компонент, которому придают определенную форму путем заливки расплавленного металла в полую форму желаемой формы. После того, как металл остынет и затвердеет, фасонная отливка вынимается из формы и удаляется лишний металл, известный как оплавление.

Форма обычно изготавливается из специальной смеси песка и вяжущего и делится на две половины, которые отделяются для удаления готовой отливки. Может также относиться к процессу изготовления отливки.

Может также относиться к процессу изготовления отливки.

Процесс литья используется для изготовления большинства крупных металлических компонентов станков. Необработанные отлитые компоненты обрабатываются станками для формирования прецизионных сопрягаемых поверхностей, таких как направляющие токарного станка или стол фрезерного станка.

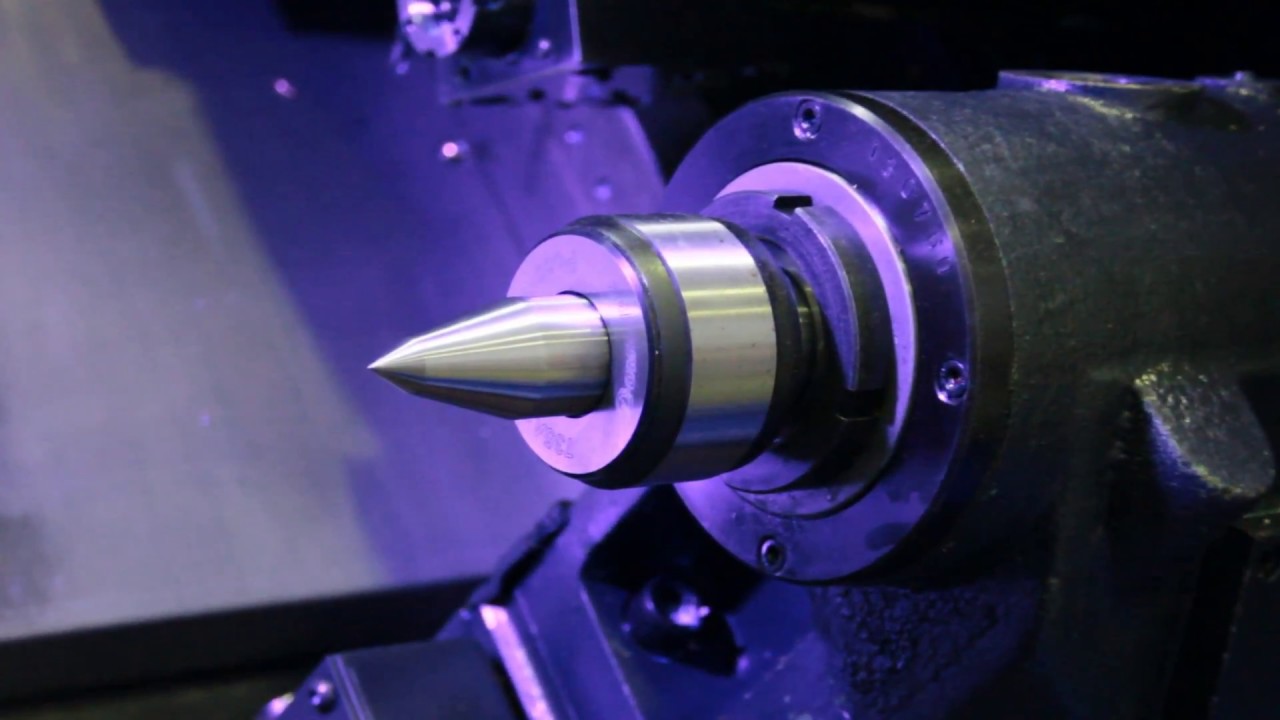

Центр: Прецизионно отшлифованный конический цилиндр с заостренным концом под углом 60º и стержнем с конусом Морзе. Удерживается в задней бабке токарного станка для поддержки конца длинной заготовки. Может также использоваться в шпинделе передней бабки для поддержки работы между центрами на обоих концах. Также процесс точного позиционирования заготовки на одной линии с дрелью или фрезой.

Подвижный центр — это центр со встроенными подшипниками для уменьшения трения; мертвая точка не имеет подшипников, поэтому наконечник необходимо смазывать, чтобы центр и заготовка не перегревались из-за трения.

Глагол. Точно расположить заготовку так, чтобы центр заготовки или центр детали, такой как отверстие, был концентричен с осевой линией токарного станка или шпинделем фрезерного станка. Может также применяться для центрирования поворотного стола или другого приспособления, удерживающего заготовку, концентрично со шпинделем фрезерного станка.

Точно расположить заготовку так, чтобы центр заготовки или центр детали, такой как отверстие, был концентричен с осевой линией токарного станка или шпинделем фрезерного станка. Может также применяться для центрирования поворотного стола или другого приспособления, удерживающего заготовку, концентрично со шпинделем фрезерного станка.

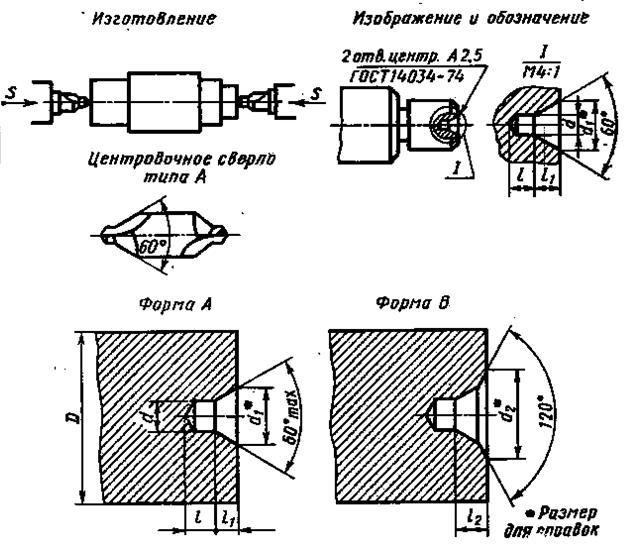

Центровочное сверло: 1. Короткое укороченное сверло, используемое для формирования направляющего отверстия для сверления и неглубокого потайного отверстия для крепления конца заготовки к центру.

2. Процесс сверления заготовки центрирующим сверлом

Осевая линия: Воображаемая линия, проходящая от центра шпинделя через центр ползуна задней бабки и представляющая собой центральную ось токарного станка, вокруг которой вращается заготовка.

Патрон: Зажимное устройство для закрепления заготовки на токарном станке или для удержания сверла в задней бабке. Сверлильные патроны иногда называют патронами Jacobs Chucks, торговой маркой, которая популяризировала этот тип патронов.

Соединение: Подвижная платформа, на которой устанавливается инструментальный пост; можно установить под углом к заготовке. Также известен как составной слайд и составной отдых.

Составной маховик: Колесо с ручкой, используемое для перемещения составного ползуна внутрь и наружу. Также известен как комбикорм.

Зенковка: 1. Для сверления неглубокого плоскодонного отверстия, немного большего размера и концентрического с ранее просверленным отверстием, чтобы головка винта могла быть утоплена под поверхностью заготовки. С помощью специальной зенковки или концевой фрезы просверливают отверстие так, чтобы дно было ровным.

2. Отверстие, просверленное этим процессом.

Зенковка: 1. Для формирования неглубокого конусообразного отверстия вокруг просверленного отверстия меньшего диаметра. Зенковка часто используется, чтобы головка винта с плоской головкой была на одном уровне или немного ниже поверхности, в которой используется винт.

2. Режущий инструмент, похожий на сверло, с конусообразным наконечником, используемый для прорезания зенкерного отверстия. Часто сочетается с коротким наконечником сверла как «комбинированное сверло и зенкер» или центрирующее сверло.

Поперечная подача: Маховик или кривошип, который перемещает поперечные салазки за счет вращения винта. Также действие по перемещению поперечного суппорта с помощью маховика поперечной подачи.

Поперечный суппорт: Платформа, которая перемещается перпендикулярно оси станка под управлением маховика поперечного суппорта.

Маховик для поперечных салазок: Колесо с рукояткой, используемое для перемещения поперечных салазок внутрь и наружу. Также известен как поперечная подача.

Режущий инструмент: Инструмент для резки или удаления металла или другого материала. Может относиться к любому типу режущего инструмента, такого как сверло, развертка или токарное долото. Токарное долото обычно имеет квадратное сечение с заостренным концом на одном конце. Он изготовлен из очень твердого и термостойкого материала, такого как быстрорежущая сталь или разновидность карбида.

Токарное долото обычно имеет квадратное сечение с заостренным концом на одном конце. Он изготовлен из очень твердого и термостойкого материала, такого как быстрорежущая сталь или разновидность карбида.

Мертвая точка: Токарный центр, изготовленный из цельного куска стали без подшипников, обычно используемый для поддержки конца задней бабки относительно длинной гибкой заготовки. Поскольку подшипников нет, наконечник необходимо хорошо смазать, чтобы он не нагревался из-за трения. См. также: Живой центр.

Собака: Также известна как Токарная собака или Dogleg. Г-образный переходник, обычно изготовленный из чугуна, с отверстием для заготовки и стопорным винтом для фиксации заготовки. Используется для зажима заготовки и приложения к ней вращательного усилия, когда заготовка установлена между центрами вместе с планшайбой.

Собачка входит в отверстие в планшайбе, чтобы приложить усилие к заготовке. Используется вместо патрона, особенно в работе до 1940-х годов, и/или при нарезании конусов путем смещения задней бабки.

Ласточкин хвост или суппорт типа «ласточкин хвост»: Поверхность скольжения между двумя близко подходящими компонентами на станке, таком как поперечный салазок токарного станка. Ласточкин хвост гарантирует, что два компонента могут двигаться точно линейно с очень небольшим движением из стороны в сторону.

Назван так потому, что при виде с торца он напоминает форму голубиного хвоста. Также распространенный тип соединения, используемый в деревообработке и названный так по той же причине.

Лицевая пластина: Металлическая пластина с плоской поверхностью, которая устанавливается на шпиндель токарного станка для удержания деталей неправильной формы.

Торцевание: Токарная операция, при которой металл удаляется с конца заготовки для создания гладкой перпендикулярной поверхности или торца. Режущий инструмент перемещается по направляющим, поворачивая маховик с поперечными салазками, также известный как поперечная подача.

Штифт: Отрезок из стали или латуни с ромбовидным поперечным сечением, который входит в зацепление с одной стороной ласточкиного хвоста и может регулироваться с помощью винтов, чтобы компенсировать любой провис в ползунке ласточкина хвоста. Используется для регулировки ласточкиного хвоста для оптимальной герметичности и компенсации износа.

Полугайка или полугайка: Гайка, состоящая из двух половинок, которые зажимают ходовой винт под управлением рычага полугайки для перемещения каретки под действием силы, приводимой от ходового винта. Полугайка обычно имеет длину 6-10 полных витков резьбы для распределения движущей силы по большей площади.

Полугайка: Рычаг Рычаг для сцепления каретки с ходовым винтом для перемещения каретки под действием силы.

Маховик: Колесо, поворачиваемое вручную для перемещения компонента токарного станка или другого станка. Часто будет иметь ручку, отходящую от передней поверхности. Рукоятка облегчает быстрое вращение маховика.

Рукоятка облегчает быстрое вращение маховика.

Запас: Расстояние между вершиной шпинделя (или патрона) и столом фрезерного станка или сверлильного станка.

Передняя бабка: Основная отливка установлена на левом конце станины, в которой установлен шпиндель. В нем размещены шестерни переключения скорости вращения шпинделя.

Быстрорежущая сталь (HSS): Сплав стали, используемый для режущих инструментов, таких как токарные долота и сверла. HSS обладает высокой устойчивостью к потере твердости из-за нагрева от трения. При использовании для токарных станков заготовка из быстрорежущей стали шлифуется до нужной формы на настольном шлифовальном станке.

Прерванная резка: Операция резания на токарном или фрезерном станке, при которой поверхность, вдоль которой движется режущий инструмент, имеет зазоры или отверстия. Таким образом, режущее действие инструмента «прерывается» каждый раз, когда он проходит через такое отверстие.

Из-за вибрации, вызванной этим процессом, необходимо соблюдать особую осторожность, чтобы убедиться, что режущий инструмент и заготовка надежно закреплены, чтобы они не болтались. На фрезерном станке головка должна быть надежно зафиксирована, чтобы она не соскальзывала.

Патрон Jacobs: Обычный сверлильный патрон, в котором используется внешнее кольцо с зубчатым зацеплением и шпонка патрона, которая входит в зацепление с кольцом с зубчатым зацеплением, чтобы очень плотно удерживать сверло. До появления «бесключевых» патронов они повсеместно использовались на ручных дрелях и сверлильных станках. Jacobs — торговая марка, которая часто используется как общее название для патронов этого типа.

Конус Jacobs: Одна из нескольких стандартных спецификаций для конических хвостовиков инструментов. Конические валы на инструментах входят в зацепление с соответствующим конусом в токарном станке, сверлильном станке, шпинделе фрезерного станка или на поворотном столе или подобных инструментах.

Конусы прецизионно обработаны, и при правильном сопряжении и отсутствии масла и песка инструмент плотно и соосно удерживает шпиндель станка. После сопряжения инструменты, удерживаемые конусом, необходимо удалить, высвободив их путем вбивания мягкого стержня с задней части инструмента с помощью молотка или винта для приложения усилия.

Ходовой винт: Прецизионный винт, проходящий по всей длине станины. Используется для привода каретки под действием силы при точении и нарезании резьбы. Меньшие ходовые винты используются внутри поперечного суппорта и компаунда для точного перемещения этих частей.

Промышленные токарные станки имеют отдельный привод для механической подачи и резервный ходовой винт для нарезания резьбы, чтобы уменьшить ненужный износ ходового винта.

Подвижный центр: Токарный центр со встроенными шарикоподшипниками, которые позволяют наконечнику вращаться независимо от конического конца, чтобы уменьшить трение при использовании центра для поддержки конца заготовки. См. Мертвая точка.

См. Мертвая точка.

Длинный конус: Конус, вырезанный на токарном станке, который обычно слишком длинный, чтобы его можно было вырезать из-за смещения компаунда. На многих токарных станках задняя бабка состоит из двух компонентов, верхняя часть которых может быть смещена относительно оси станка.

Заготовка просверлена по центру на обоих концах и поддерживается между центрами с помощью собачки для перемещения заготовки. Задняя бабка смещена на нужный угол конусности. При перемещении каретки по направляющим режущий инструмент остается параллельным оси токарного станка, но заготовка обрезается по конусу, поскольку он смещен.

Токарные станки промышленного класса иногда имеют конусную насадку, позволяющую нарезать длинные конусы без смещения задней бабки. По мере того, как каретка перемещается по направляющим, конусное приспособление перемещает поперечные салазки внутрь или наружу с постоянной скоростью, что приводит к конусообразному разрезу.

Станок: Станок, такой как токарный станок, сверлильный станок или фрезерный станок, предназначенный для придания формы металлу и другим материалам с высокой степенью точности. Типичная размерная точность составляет порядка тысячных долей дюйма или сотых долей миллиметра. Станки могут варьироваться от размера настольного компьютера до огромных машин весом в несколько тонн, используемых для промышленных работ.

Типичная размерная точность составляет порядка тысячных долей дюйма или сотых долей миллиметра. Станки могут варьироваться от размера настольного компьютера до огромных машин весом в несколько тонн, используемых для промышленных работ.

Механическая обработка: Процесс придания формы металлу или другому материалу с использованием станков, таких как токарный станок или фрезерный станок. Большинство операций механической обработки, таких как сверление или токарная обработка, отрезают лишний материал, оставляя желаемую форму и размеры.

Конус Морзе: Конус определенных размеров, используемый для сопряжения соответствующих охватываемых и охватывающих деталей таким образом, чтобы они плотно и концентрически сцеплялись друг с другом. Конусы бывают разных размеров, например № 0, № 1, № 2, № 3 и т. д., причем большее число соответствует большему размеру. Шпиндель мини-токарного станка имеет конус Морзе № 3, а цилиндр задней бабки имеет конус Морзе № 2.

Пилотное отверстие: Неглубокое отверстие, обычно конусообразное, просверливаемое в качестве начального отверстия перед тем, как просверлить более глубокое отверстие. Направляющее отверстие помогает гарантировать, что буровое долото входит в материал в нужном месте и не смещается и не смещается, когда долото начинает врезаться в просверливаемый материал.

Перо: Часть сверлильного станка, фрезерного станка, задней бабки токарного станка или другого станка, которая выдвигается и втягивается в часть станка под управлением ручного рычага или маховика. Как правило, пиноль имеет стандартный конус для удержания патрона или другого приспособления для крепления инструмента.

Конус R8: Стандартный конус, наиболее часто используемый для отверстия шпинделя и инструментальных хвостовиков фрезерных станков среднего размера. Конические хвостовики обеспечивают точную концентричность станков со шпинделем и противостоят боковым силам, возникающим при фрезеровании.

Конусы R8 считаются «саморазъединяющимися», т.е. для их отрыва от шпинделя при смене инструмента требуется небольшое усилие или вообще не требуется никакого усилия.

Зубчатая рейка и шестерня: Зубчатая передача для перемещения линейной шестерни (рейки) путем поворота круглой шестерни (шестерни). Используется для преобразования вращательного движения, обычно маховика, в управляемое линейное движение. Типичным примером является механизм фокусировки микроскопа.

Седло: Отливка, часто имеющая форму буквы «Н», если смотреть сверху, которая едет по дорогам. Наряду с фартуком он является одним из двух основных узлов, из которых состоит вагон.

Короткий конус: Конус, вырезанный на токарном станке, достаточно короткий по длине, чтобы его можно было вырезать, сместив компаунд под желаемым углом конуса.

Уступ: Точка, в которой заготовка резко меняется от одного диаметра к другому.

Шпиндель: Основной вращающийся вал, на котором установлен патрон или другое удерживающее устройство. Он установлен в прецизионных подшипниках и проходит через переднюю бабку. В более общем смысле основная вращающаяся часть станка.

Сквозное отверстие шпинделя: Размер, указывающий минимальный диаметр отверстия, проходящего через шпиндель. Заготовка меньшего диаметра может проходить через шпиндель, что облегчает работу с длинными заготовками.

На мини-токарном станке это 3/4″, но его можно безопасно развернуть до 13/16″. Обратите внимание, что рядом с передней частью шпинделя отверстие сужается для удержания конического инструмента и больше 3/4″, если смотреть на шпиндель.

В наличии: 1. Кусок металла или другого материала, обрабатываемый на токарном станке

2. Исходный материал, такой как металлический стержень, который будет обрезан до обрабатываемого размера и обработан

Поворот: Размер, представляющий заготовку наибольшего диаметра, обрабатываемую на токарном станке может вращаться. Все мини-токарные станки 7×10, 7×12 и 7×14 имеют 7-дюймовый поворот, а это означает, что максимальный размер заготовки, которая может вращаться без удара о станину, составляет 7 дюймов в диаметре.

Все мини-токарные станки 7×10, 7×12 и 7×14 имеют 7-дюймовый поворот, а это означает, что максимальный размер заготовки, которая может вращаться без удара о станину, составляет 7 дюймов в диаметре.

Связанный размер, Поворот над кареткой или Поворот над поперечными салазками, представляет собой заготовку максимального диаметра, которая может вращаться на поперечных салазках. Это около 4 дюймов на токарных станках 7x, поэтому любая заготовка длиннее примерно 3 дюймов не может быть больше 4 дюймов в диаметре.

Задняя бабка: Чугунный узел на правом конце токарного станка, который может скользить по направляющим и фиксироваться на месте. Используется для удержания длинных изделий на месте или для установки сверлильного патрона для сверления в конце изделия.

Маховик задней бабки: Колесо с рукояткой, используемое для перемещения штока задней бабки внутрь и наружу отливки задней бабки.

Поршень задней бабки: Поршневой вал, который можно перемещать внутрь и наружу задней бабки, поворачивая маховик задней бабки. Также известен как перо. Имеет коническое внутреннее отверстие для хвостовика с конусом Морзе.

Также известен как перо. Имеет коническое внутреннее отверстие для хвостовика с конусом Морзе.

Вал или плунжер выдвигается или отводится вращением маховика задней бабки, расположенного на правом конце задней бабки. Шток обычно имеет маркировку в дюймах и/или миллиметрах и может быть заблокирован в определенной точке с помощью стопорного рычага.

Конусность: 1. Равномерное постепенное изменение диаметра заготовки.

2. Процесс резки заготовки для получения конического диаметра.

3. Коническая часть заготовки, вырезанная на токарном станке.

4. Конический конец инструмента или шпинделя, соответствующий стандартному шаблону, такому как конус Морзе, конус Джейкобса или конус R8.

Сквозное отверстие: Отверстие, проходящее через шпиндель. Стержни меньшего диаметра, чем сквозное отверстие, могут проходить через отверстие, что позволяет обрабатывать концы стержня, которые в противном случае были бы слишком длинными для токарного станка.

№ 2330 срок введения установлен

№ 2330 срок введения установлен (Измененная редакция, Изм. №

(Измененная редакция, Изм. №

№ 2).

№ 2). ПЕРЕИЗДАНИЕ (апрель 1996 г.) с ИЗМЕНЕНИЯМИ №

ПЕРЕИЗДАНИЕ (апрель 1996 г.) с ИЗМЕНЕНИЯМИ №

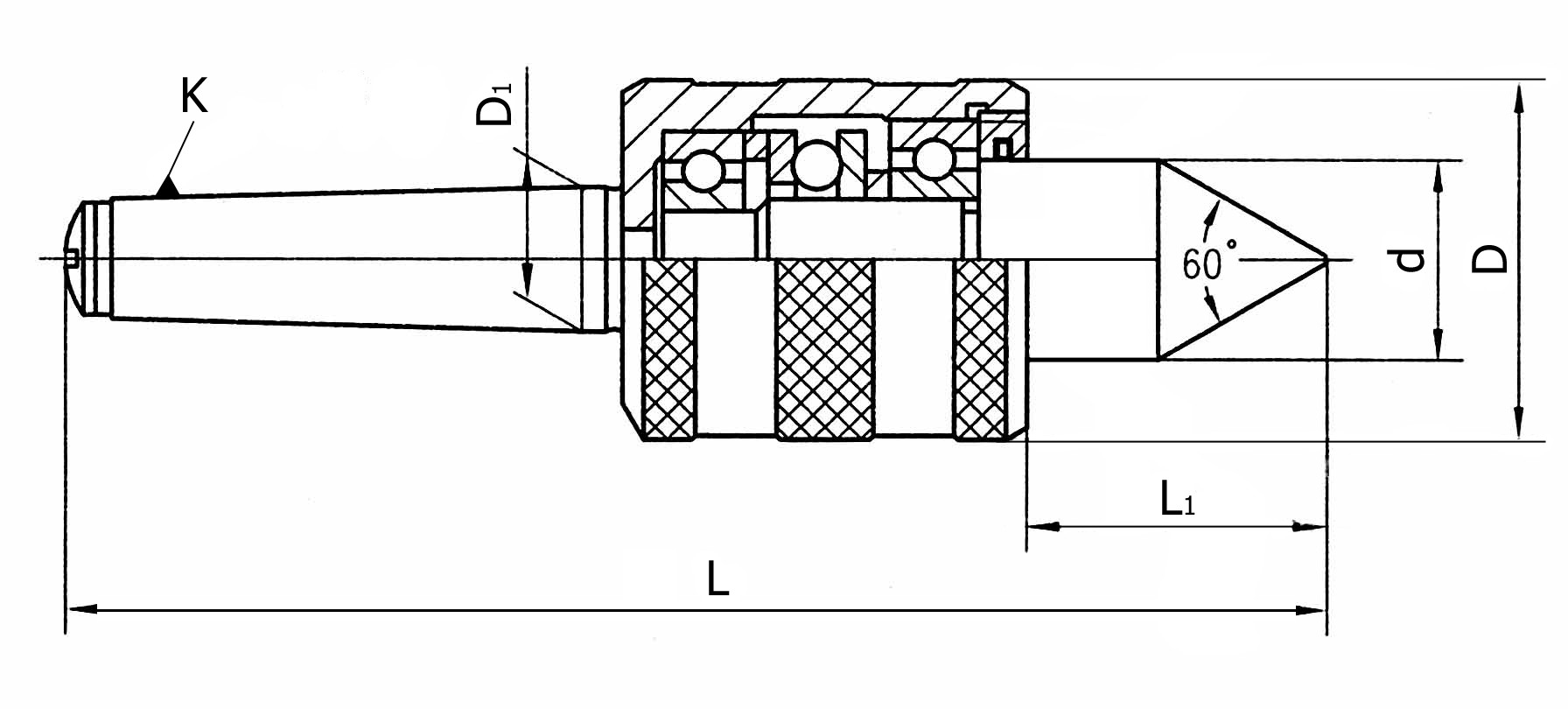

Наконечник изготавливается из твердого сплава или закаленной стали.

Наконечник изготавливается из твердого сплава или закаленной стали.

В противном случае вращения будут происходить с биением.

В противном случае вращения будут происходить с биением.

Подобная оснастка может быть разная: грибковый или упорный центр также имеют подшипник. Большой выбор токарных центров представлен на сайте https://meatec.ru/catalog/tokarny-centry/.

Подобная оснастка может быть разная: грибковый или упорный центр также имеют подшипник. Большой выбор токарных центров представлен на сайте https://meatec.ru/catalog/tokarny-centry/.

д. Патроны могут цилиндрическую или коническую посадку. В первом случае требуется дополнительный фланец для фиксации на шпинделе, патроны с конической посадкой фиксируются без дополнительных приспособлений. Наилучшим вариантом будет выбор оснастки предназначенной для конкретной модели токарного станка, таким образом Вы гарантируете точное совпадение размера и конфигурации. От количества кулачков в токарном патроне зависит точность и конфигурация обрабатываемых деталей. Двух достаточно для удержания фасонных отливок, трех – для шестигранных и круглых деталей, 4-кулачкового – для деталей прямоугольного и квадратного профиля, а также заготовок несимметричной формы.

д. Патроны могут цилиндрическую или коническую посадку. В первом случае требуется дополнительный фланец для фиксации на шпинделе, патроны с конической посадкой фиксируются без дополнительных приспособлений. Наилучшим вариантом будет выбор оснастки предназначенной для конкретной модели токарного станка, таким образом Вы гарантируете точное совпадение размера и конфигурации. От количества кулачков в токарном патроне зависит точность и конфигурация обрабатываемых деталей. Двух достаточно для удержания фасонных отливок, трех – для шестигранных и круглых деталей, 4-кулачкового – для деталей прямоугольного и квадратного профиля, а также заготовок несимметричной формы. Имеют массу разновидностей.

Имеют массу разновидностей.

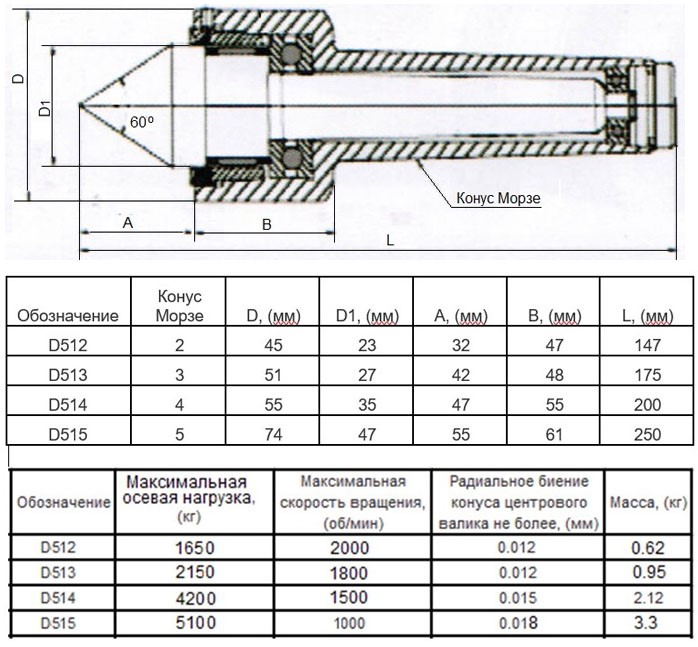

Форма и размеры зажимной части оптимизируются с целью облегчения подхода металлорежущего инструмента к обрабатываемой заготовке. Это важно при обработке фасонных изделий сложной конфигурации. Стандартом и техническими условиями детально регламентируются конструкция и размеры вращающихся токарных центров. Требуемые модификации этих приспособлений подбирают, исходя из потребностей и особенностей конкретного производства.

Форма и размеры зажимной части оптимизируются с целью облегчения подхода металлорежущего инструмента к обрабатываемой заготовке. Это важно при обработке фасонных изделий сложной конфигурации. Стандартом и техническими условиями детально регламентируются конструкция и размеры вращающихся токарных центров. Требуемые модификации этих приспособлений подбирают, исходя из потребностей и особенностей конкретного производства. При использовании центра на оборудовании токарного типа прижим должен дозироваться, чтобы обеспечить легкое проворачивание заготовки вместе с отсутствием радиального люфта.

При использовании центра на оборудовании токарного типа прижим должен дозироваться, чтобы обеспечить легкое проворачивание заготовки вместе с отсутствием радиального люфта. Таким образом заготовка фиксируется передней и задней бабкой станка – по двум противоположным сторонам, что позволяет очень прочно закрепить деталь и эффективно с ней работать.

Таким образом заготовка фиксируется передней и задней бабкой станка – по двум противоположным сторонам, что позволяет очень прочно закрепить деталь и эффективно с ней работать. В такой ситуации использование упорного центра становится невозможным. Напротив, вращающийся центр крутится вместе с обрабатываемой заготовкой за счёт подшипника. Это помогает избежать перегрева в зоне контакта крутящейся детали и оснастки, что позволяет работать на повышенных скоростях, превышающих 70 м/мин.

В такой ситуации использование упорного центра становится невозможным. Напротив, вращающийся центр крутится вместе с обрабатываемой заготовкой за счёт подшипника. Это помогает избежать перегрева в зоне контакта крутящейся детали и оснастки, что позволяет работать на повышенных скоростях, превышающих 70 м/мин. Он герметичен и защищен от попадания СОЖ в подшипник.

Он герметичен и защищен от попадания СОЖ в подшипник.

Всего комментариев: 0