Задний центр токарного станка гост: ГОСТ 13214-79 Центры упорные. Конструкция / 13214 79

|

|

ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ СОЮЗА

ЦЕНТРЫ И ПОЛУЦЕНТРЫ УПОРНЫЕ ГОСТ 13214-79 Москва ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА

Постановлением Государственного комитета СССР по

с 01.07.80 1. Настоящий стандарт распространяется на

Стандарт полностью соответствует

Требования настоящего стандарта являются

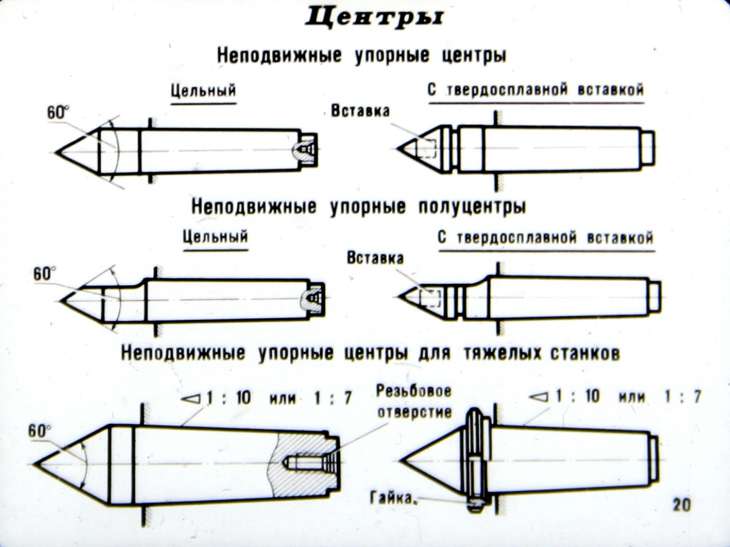

(Измененная редакция, Изм. № 2). 2. Центры должны изготавливаться двух

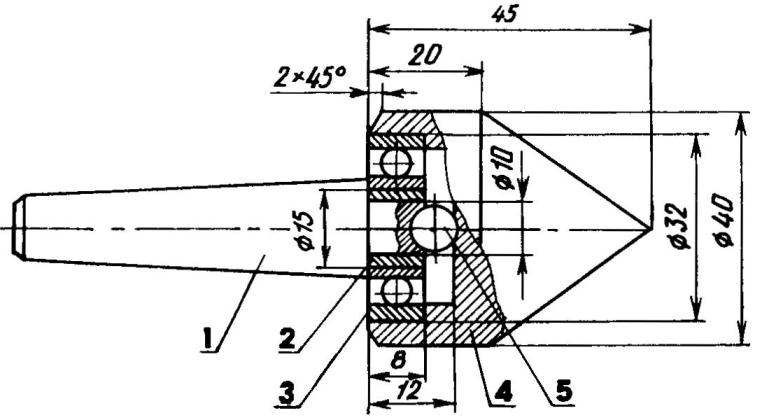

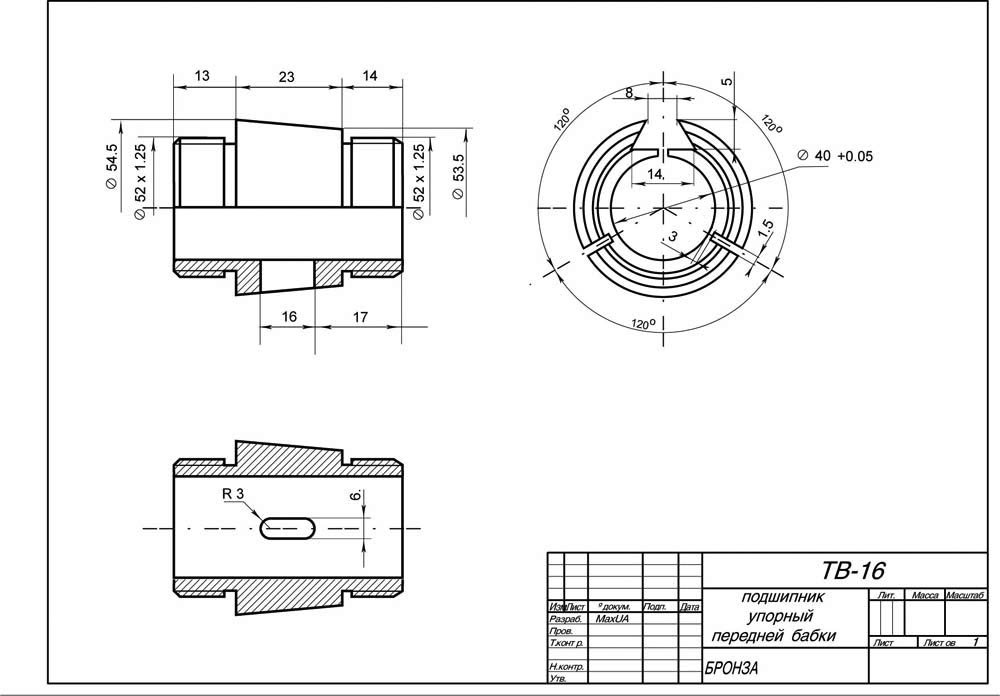

1 — с закаленным рабочим конусом; 2 — с рабочим конусом из твердого сплава. 3. Конструкция и

4. Рабочие конусы центров 60°

Толщина наплавленного слоя не должна

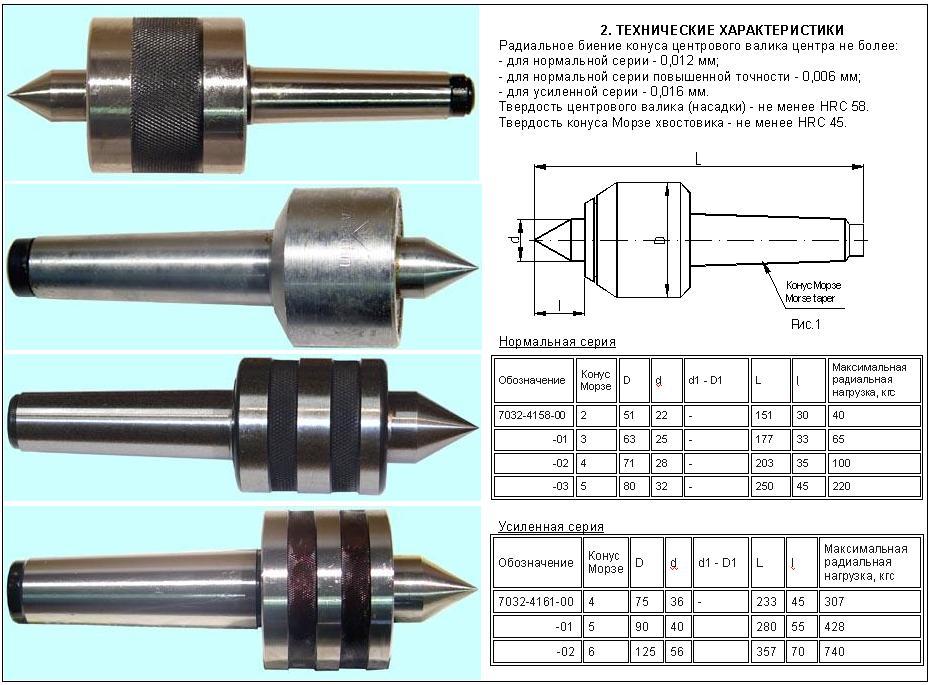

5. Технические

3 — 5. ______________ * Размер для справок. ** Шероховатость рабочего конуса и конуса хвостовика

Размеры, мм

______________ * Данные центры полностью соответствуют ИСО 298-73,

Пример условного

Центр 7032-0029 Морзе 4 ГОСТ 13214-79 То же, повышенной точности: Центр 7032-0029 Морзе 4 ПТ

Пример условного обозначения упорного центра исполнения 2 повышенной точности с

Центр 7032-0030 Морзе 4 ПТ

Справочное

Центры токарных станков с конусом Морзе № 0 — 6 или

Размеры, мм

(Введено дополнительно, Изм. ИНФОРМАЦИОННЫЕ ДАННЫЕ 1. РАЗРАБОТАН И ВНЕСЕН Государственным

РАЗРАБОТЧИКИ Л.К. Гирин,

2. УТВЕРЖДЕН И ВВЕДЕН В

3. Срок проверки — 1996 г.,

4. Настоящий стандарт

5. ВЗАМЕН ГОСТ 13214-67 6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

7.

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

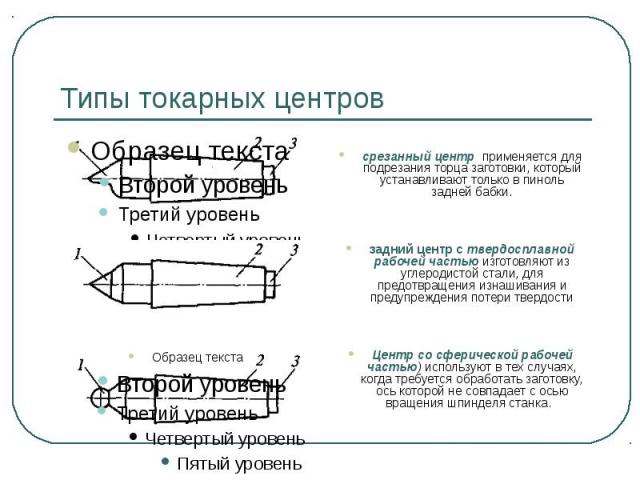

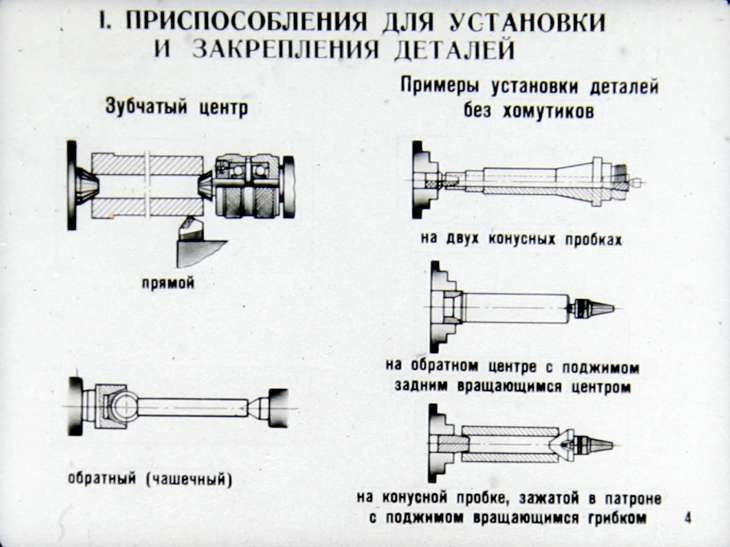

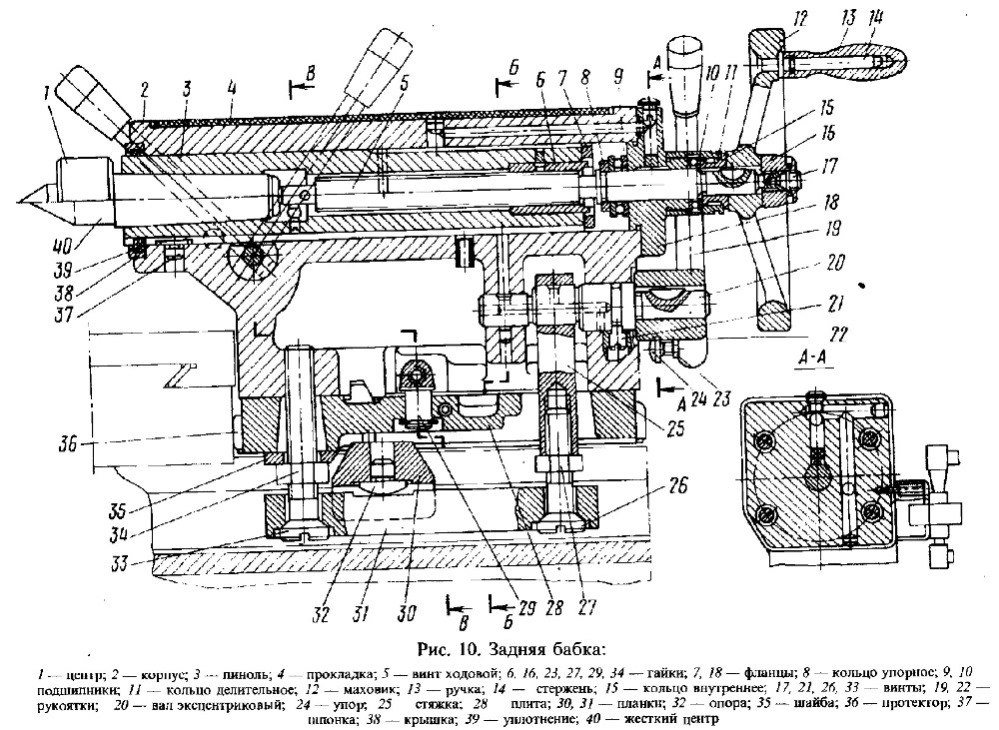

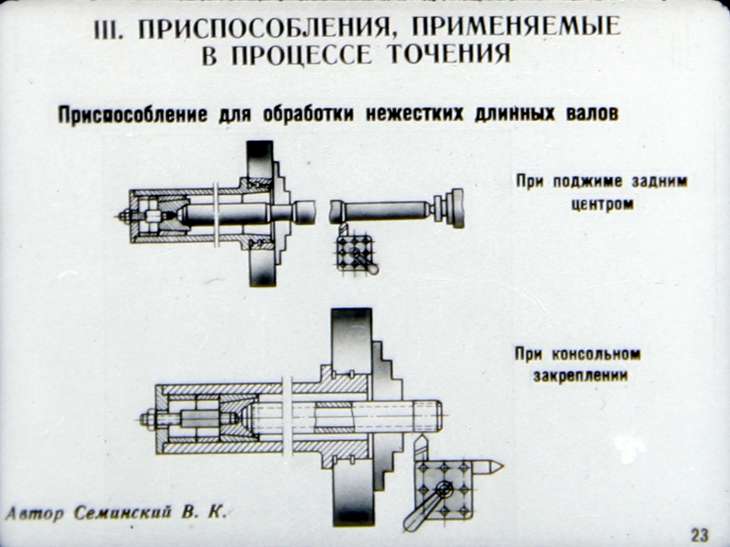

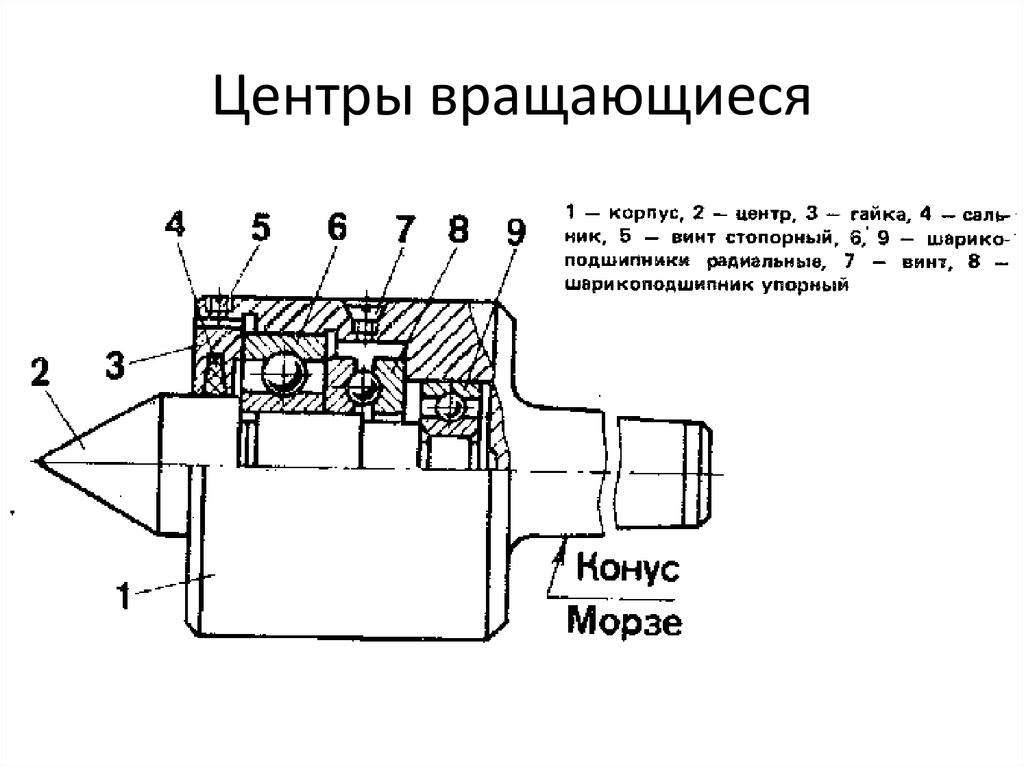

| Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru Оглавление книги Предыдущая Следующая Для установки и закрепления на станке заготовок валов, длина которых превышает диаметр в 5 и более раз, обычно используют токарные центры. Торцы валов для установки их в центрах должны иметь центровые отверстия. Конструкции токарных центров показаны на рис. 46. Жесткий опорный центр (рис. 46, а) имеет рабочую часть 1 с углом 60° при вершине. Хвостовая часть 2 имеет малую конусность (конус Морзе от 1 до 6). Хвостовик 3 центра имеет диаметр меньше наименьшего диаметра конуса хвостовой части, что устраняет заклинивание конуса при выбивании центра из гнезда. Центр, показанный на рис. 46, б, служит для установки заготовок малого диаметра — до 4 мм. У таких заготовок вместо центровых отверстий делаются наружные конические поверхности с углом в 60°, которыми они устанавливаются в отверстие 1 центра. Такие центры называют обратными. Полуцентр, вырез 1 которого дает возможность полностью обрабатывать торец заготовки, изображен на рис. 46, в. Устанавливают полуцентр только в заднюю бабку. Центр со сферической рабочей частью 1 показан на рис. 46, г. Центр дает возможность устанавливать заготовки с некоторым перекосом оси заготовки к оси центров станка. Рифленая рабочая поверхность центра, показанного на рис. 46, д, дает возможность обрабатывать заготовки с большим центровым отверстием без поводкового патрона. Рис. 46. Токарные центры Обычный, или жесткий, опорный центр применяют при сравнительно невысокой частоте вращения шпинделя (до 120 об/мин), так как между заготовкой и рабочим конусом центра возникает трение, что может привести к быстрому нагреву и износу центра. Работа с повышенной частотой вращения шпинделя ведется на износостойких центрах, у которых на рабочий конус наплавлен слой твердого сплава или впаян твердосплавный наконечник (рис. 46, е). Работа с высокой частотой вращения вызывает необходимость в установке вращающегося заднего центра (рис. 46, ж). Шпиндель 1 центра установлен в подшипниках 2, 3, 5, расположенных в корпусе 4. Для уменьшения трения между заготовкой и задним центром применяют центр с постоянной смазкой (рис. 46, з). При установке вала коническая поверхность его центрового отверстия нажимает на несколько выступающий конец плунжера 2 с пружиной 3 и масло из масленки 1 через канал 6 корпуса 4 и канавку 5 поступает к трущимся поверхностям. Наружные поверхности с большим центральным отверстием можно обрабатывать, используя передний центр с рифленой поверхностью рабочего корпуса. Перейти вверх к навигации |

USC 27 Токарный станок с центральным приводом для нарезания резьбы

Здравствуйте, чем я могу вам помочь?

- Вертикальные поворотные машины

- Вертикальный поворот

- Лазерная сварка

- шлифовальные машины

- Технология ECM

Вы здесь:

Обрабатывание сцепления. / 380 мм | 11,5 / 15 дюймов

/ 380 мм | 11,5 / 15 дюймов

Горизонтальный обрабатывающий центр USC 27 для обработки муфт и бурильных замков с номинальным диаметром 4 1/2 — 13 3/8 дюйма. Токарный станок с центральным приводом USC 27 означает эффективность.Он впечатляет своей способностью одновременно обрабатывать обе стороны муфтовых втулок и бурильных замков с международной резьбой, такой как API и ГОСТ, или резьбой собственного стандарта.Основание станка выполнено из высококачественного полимербетона MINERALIT®, материала с выдающимися демпфирующими свойствами.

Плоские револьверные головки EMAG с 4 станциями устанавливаются на составных салазках справа и слева от центральной приводной бабки. Высокая скорость быстрого перемещения составных суппортов и автоматическая система обработки сводят к минимуму время простоя. Быстродействующие, частотно-регулируемые, не требующие обслуживания двигатели переменного тока и высокоточные шлифованные шарико-винтовые пары управляют движением салазок по их линейным направляющим.

Преимущества USC 27

- Идеальная платформа для многофункциональных производственных решений – от одно- и многошпиндельных – до полностью автоматизированных производственных систем

- Очень прочное, виброустойчивое основание станка из высококачественного полимербетона MINERALIT®

- Мощные шпиндельные двигатели с прямым приводом

- Инструментальные системы с прямым индексированием

- Высокоточные предварительно нагруженные линейные роликовые направляющие для максимальной точности и высокой динамики

- Системы абсолютной обратной связи по положению для постоянного поддержания точности

- Основные узлы с жидкостным охлаждением и регулируемой температурой, включая двигатель шпинделя, инструментальные системы и электрический шкаф, составляют основу для высококачественных заготовок

- Безопасная, износостойкая, необслуживаемая зона обработки

- Идеальные условия схода стружки, когда стружка беспрепятственно падает на дно, не вызывая повреждений

Технические данные

Диаметр шпинделя, макс. | мм в | 290 /380 11,5 / 15 |

| Номинальный диаметр | дюйма | 4 ½-13 ⅜ |

| XAXIS.0071 | 300 12 | |

| Перемещение по оси Z | мм дюймов | 800 31,5 |

| Длина заготовки, макс. | mm in | 350 14 |

| Center height | mm in | 1,168 46 |

| Chuck dia., max. | мм в дюймах | 380 / 450 15 / 17,5 |

| Главный шпиндель: Скорость, макс. | об/мин | 500 / 800 |

| Крутящий момент, макс. | Нм ft-lb | 4 500 / 7 400 3 319 / 5 458 |

Загрузки

У нас есть подходящее решение для вас!

Оцифровка@EMAG

Мы делаем жизнь наших клиентов проще

Дополнительная информация

Подробнее о EMAG Group

Обслуживание токарных станков

Уход и обслуживание токарного станка Cowells 90 CW

Техническое обслуживание токарного станка Cowells 90 довольно просто, и я подумал, что читатели могут захотеть увидеть некоторые из различных компонентов токарного станка в разобранном виде, поскольку эту информацию нельзя найти где-либо еще, поэтому я я в курсе.

Cowells поставляет набор шестигранных ключей для различных крепежных деталей на токарном станке. Необходим набор метрических ключей, а набор метрических шестигранных отверток и торцевых отверток также может немного упростить задачу.

По завершении проекта механической обработки я подметаю металлическую стружку и металлическую стружку щеткой. Я нашел изготовленную в Германии ювелирную щетку из козьего волоса, размер которой удобен для работы с Коуэллами. Маленькая малярная кисть и одноразовые флюсовые щетки пригодятся при выполнении мелких работ и при сметании стружки в узких шейках.

Я всегда смазываю движущиеся части перед началом любой работы, протираю машину и снова смазываю маслом после использования. Я периодически смазываю машину легким маслом (Nye Oil) на всех открытых стальных/железных поверхностях, чтобы предотвратить ржавчину. Если я знаю, что пройдет некоторое время, прежде чем станок снова будет использоваться, я обычно накрываю станок тонкой хлопчатобумажной тканью. Хлопок впитывает масло, но ненадолго. Он помогает удерживать пыль и мусор.

Хлопок впитывает масло, но ненадолго. Он помогает удерживать пыль и мусор.

Большая часть приведенного ниже текста взята из инструкций, прилагаемых к токарному станку.

Общие правила технического обслуживания

1. Всегда обращайте внимание на смазку.

2. По возможности следите за тем, чтобы на рабочие поверхности не попадала стружка. Стружка является абразивной и в некоторых случаях может поглощать масло, что приводит к «высыханию» предварительно смазанной поверхности.

3. Всегда очищайте станок, повторно смазывайте его маслом после использования, особенно если в качестве смазочно-охлаждающих материалов использовались водорастворимые масла или парафин. Эти продукты могут вызвать ржавчину.

4. Не используйте абразивные жидкости (полироль для металла и т.п.) для очистки машины. Удалите стружку мягкой щеткой – протрите чистой сухой тканью и снова смажьте маслом.

5. Никогда не оставляйте машину без использования на длительное время с натянутыми ремнями. Всегда ослабляйте натяжение ремня в конце рабочего периода.

Всегда ослабляйте натяжение ремня в конце рабочего периода.

ПРИМЕЧАНИЕ. Эти правила также должны применяться к принадлежностям машины.

Общие указания по смазке

Точки смазки предусмотрены для подшипников передней бабки и ходового винта. Все другие рабочие поверхности, такие как направляющие, ходовые винты и т. д., смазываются путем нанесения масла непосредственно на поверхность. Используйте высококачественное машинное масло класса SAE 20 или 30, такое как Myford NUTO, для всех видов смазки. Не используйте масла типа «швейная машина» типа 3 в 1. Они предназначены только для легких условий эксплуатации и не подходят для машины Cowells. Я купил Esso NUTO h42 (соответствует Myford Nuto) для шпинделя передней бабки и использовал NyOil (легкое минеральное масло высокой степени очистки) для общей смазки.

Частота смазки зависит от режима работы машины, но:

(a) Всегда смазывайте перед использованием и после очистки.

(b) При длительных операциях механической обработки регулярно смазывайте, обращая особое внимание на масляные манжеты передней бабки. Я обычно доливаю масло в бачки передней бабки примерно раз в час, когда работаю в течение длительного периода времени.

Я обычно доливаю масло в бачки передней бабки примерно раз в час, когда работаю в течение длительного периода времени.

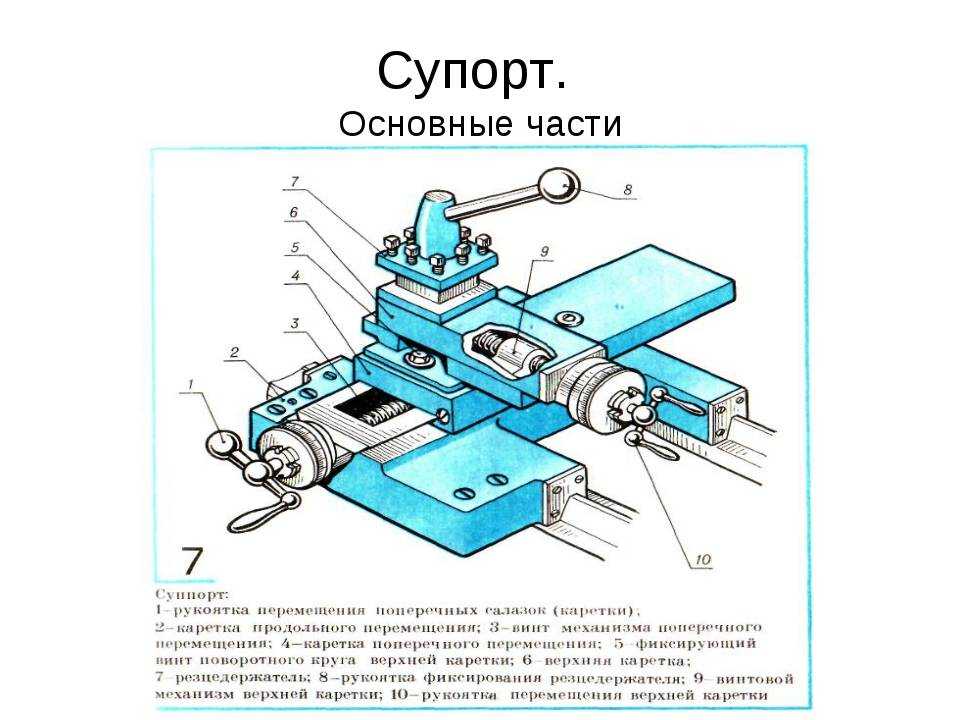

Разборка

Сначала снимается составной ползун, чтобы снять узел составного ползуна, открутите два винта, чтобы угловые штифты могли двигаться наружу. Затем поверните устройство вперед и назад, потянув вверх, чтобы вытолкнуть штифты. Обратите внимание, что узел плотно прилегает, и для его снятия требуется некоторое усилие.

Стрелка указывает на один из установочных винтов, удаляемый с помощью шестигранной отвертки

Составной суппорт имеет постоянный крепежный болт для крепления стоек инструмента и т. д., а суппорт крепится к креплению в форме ласточкиного хвоста (с планкой) который поворачивается в поперечном направлении.

Чтобы снять поперечную каретку с станины станка, сначала необходимо снять маховик ходового винта, поскольку он мешает. Маховик и наперсток в сборе снимаются с оправки ходового винта после ослабления установочного винта и удаления винта со шлицем, который крепит маховик к ходовому винту.

Маховик и наперсток в сборе снимаются с оправки ходового винта после ослабления установочного винта и удаления винта со шлицем, который крепит маховик к ходовому винту.

Вы можете видеть, что маховик имеет подшипник Oilite на его креплении, который также действует как указатель для наперстка циферблата. Компания Cowells использует подшипники Oilite в различных местах токарного станка. Они сделаны в Ипсвиче, Англия (в соответствии с философией Коуэлла «Сделано в Англии») и теоретически не требуют смазки, однако мне удобнее добавлять каплю масла и в эти контактные точки. Также на фотографии ниже вы можете увидеть масляный порт на кронштейне станины станка, который удерживает ходовой винт на месте. Сюда периодически добавляется одна или две капли легкого масла, чтобы поддерживать смазку подшипника ходового винта. Я использую NyOil в качестве универсальной смазки для станины, направляющих и маховиков, винтов и т. д. (всего, кроме шпинделя передней бабки).

Чтобы отсоединить каретку поперечных салазок от ходового винта, необходимо снять фартук. Это прикручено к седлу.

Это прикручено к седлу.

Вот пара фотографий самого фартука, он соединяется с латунно-бронзовым толкателем, который навинчен на ходовой винт и имеет регулировочный винт. Это тот же фартук, что и на токарном станке 90ME, поэтому он имеет фрезерованный паз и резьбовое отверстие для крепления упора автоматического перемещения.

Гайка толкателя ходового винта

После этого поперечные салазки и суппорт можно снять со станины станка.

Вот поперечная направляющая, отдельно, рядом с ней лежит клиновая планка. Я просто смахиваю стружку и протираю ее промасленной хлопчатобумажной тряпкой. Винт получает дополнительное внимание, чтобы удалить нарост, который собирается на всех винтах.

Все обильно покрыто маслом NyOil, а регулировочная планка установлена на место.

Вот седло поперечного скольжения. Это часть, которая проходит вдоль станины станка и соединяется с основным ходовым винтом. На фотографии вы можете видеть верхнюю часть седла, включая ласточкин хвост, который сопрягается с поперечным суппортом, фрезерованный паз, который позволяет проходить гайкам регулировочного винта поперечного суппорта, и три резьбовых отверстия. Два отверстия в верхней части предназначены для крепления фартука ходового винта, а отверстие с резьбой справа предназначено для установки различных насадок, таких как подставка для роликов или люнет.

На фотографии вы можете видеть верхнюю часть седла, включая ласточкин хвост, который сопрягается с поперечным суппортом, фрезерованный паз, который позволяет проходить гайкам регулировочного винта поперечного суппорта, и три резьбовых отверстия. Два отверстия в верхней части предназначены для крепления фартука ходового винта, а отверстие с резьбой справа предназначено для установки различных насадок, таких как подставка для роликов или люнет.

Поперечный салазок установлен на седло, на следующих фотографиях вы можете увидеть нижнюю часть седла. Эта сторона крепится к станине токарного станка и, следовательно, имеет собственную стрелу и регулировочные винты.

Общие замечания по регулировке

Регулировка ремня

Натяжение приводного ремня передней бабки можно отрегулировать, перемещая двигатель. Двигатель установлен на 4 резиновых ножках (для минимизации вибрации) и закреплен 2 винтами (спереди и сзади двигателя). Эти два винта ослабляются, и двигатель перемещается для регулировки натяжения ремня.

Эти два винта ослабляются, и двигатель перемещается для регулировки натяжения ремня.

Распорные планки

Распорные планки представляют собой стальные вставки, устанавливаемые между поверхностями скользящих деталей для обеспечения точного контроля посадки деталей, тем самым обеспечивая начальную настройку и компенсацию износа. Они устанавливаются и закрепляются с помощью винтов и контргаек и используются на составных салазках, поперечных салазках и седлах. Чтобы отрегулировать любую планку, ослабьте соответствующие контргайки, а затем отрегулируйте каждый винт по очереди, чтобы добиться хорошего скольжения, без бокового люфта и чрезмерной нагрузки на подающий винт. Затягивайте контргайку по мере установки каждого винта, чтобы убедиться, что при проверке эффекта настройки не будет дальнейшего движения. При необходимости отрегулируйте каждый винт, чтобы добиться хорошего скольжения на всем протяжении хода.

Размеры регулировочных винтов и гаек следующие:

Установочные винты верхних салазок: 1,5 мм

Стопорные гайки верхних салазок: 5,5 мм

Установочные винты с поперечными салазками: 2,0 мм

Стопорные гайки с поперечными салазками: 7,0 мм : 2,0 мм

Стопорная гайка толкателя ходового винта : 7,0 мм

Люфт ходового винта

Люфт ходового винта регулируется положением маховика на удлинителе ходового винта. Для регулировки ослабьте винт сбоку маховика, а затем поверните винт со шлицем в передней части маховика по часовой стрелке до тех пор, пока люфт не составит 5 делений или менее деления шкалы. Затяните винт сбоку маховика. Обратите внимание, что полностью устранить люфт невозможно и что любой люфт всегда учитывается при выполнении операций механической обработки.

Для регулировки ослабьте винт сбоку маховика, а затем поверните винт со шлицем в передней части маховика по часовой стрелке до тех пор, пока люфт не составит 5 делений или менее деления шкалы. Затяните винт сбоку маховика. Обратите внимание, что полностью устранить люфт невозможно и что любой люфт всегда учитывается при выполнении операций механической обработки.

Подшипники шпинделя передней бабки

Токарный станок CW имеет конические конические подшипники. Регулировка осуществляется на заднем стальном конусе регулировкой разрезной регулировочной гайки. Это легко сделать с помощью небольшой отвертки, чтобы развернуть гайку и затянуть или ослабить ее по мере необходимости.

Снимите алюминиевый пылезащитный колпачок

Я всегда использовал ближайшую отвертку, чтобы отвернуть регулируемую разрезную гайку для затягивания/ослабления или снятия для крепления разделительной пластины. Для установки разрезной гайки был изготовлен специальный инструмент. Он был начат с короткого отрезка 1/4-дюймовой буровой штанги для закалки в масле. Один конец был превращен в конус, а другой конец отфрезерован 3/8-дюймовой шаровой концевой фрезой. Он был закален и закален до темно-синего цвета, а затем повторно отполирован. Рукоятка была сделана из короткого отрезка вишневой «заготовки для ручки» диаметром 3/4 дюйма. Она была закруглена и скошена, а обратный конец был повернут, чтобы соответствовать латунной трубке 1/2 дюйма, а затем конусу на 10 градусов. После забивания хомута трубки его обточили, чтобы он подходил к дереву. Рукоятка была просверлена на 3/16 дюйма, чтобы соответствовать диаметру сверла примерно на половине конуса). Наконец, сверло зажали в тисках, ручку забили молотком, а дерево натерли минеральным маслом.

Он был начат с короткого отрезка 1/4-дюймовой буровой штанги для закалки в масле. Один конец был превращен в конус, а другой конец отфрезерован 3/8-дюймовой шаровой концевой фрезой. Он был закален и закален до темно-синего цвета, а затем повторно отполирован. Рукоятка была сделана из короткого отрезка вишневой «заготовки для ручки» диаметром 3/4 дюйма. Она была закруглена и скошена, а обратный конец был повернут, чтобы соответствовать латунной трубке 1/2 дюйма, а затем конусу на 10 градусов. После забивания хомута трубки его обточили, чтобы он подходил к дереву. Рукоятка была просверлена на 3/16 дюйма, чтобы соответствовать диаметру сверла примерно на половине конуса). Наконец, сверло зажали в тисках, ручку забили молотком, а дерево натерли минеральным маслом.

Шкив ослабляется установочным винтом, и шпиндель передней бабки можно вытащить через переднюю часть.

Различные компоненты

Вы можете увидеть конусные подшипники из фосфористой бронзы

Выравнивание задней бабки или Комплект задней бабки.

Центр задней бабки может быть смещен относительно центральной линии токарного станка, чтобы можно было выполнять конусное точение. Общее перемещение ограничено 6 мм, и этот метод конусной токарной обработки обычно ограничивается очень маленькими углами. Чтобы установить заднюю бабку: a) Освободите зажимной рычаг в задней части корпуса задней бабки. b) Используя два винта (один спереди и один сзади корпуса задней бабки), сдвиньте корпус вбок по основанию, попеременно ослабляя один винт и затягивая другой до тех пор, пока желаемая величина не переместится в нужном направлении, получается. После этого заднюю бабку можно использовать обычным способом, за исключением того, что токарные детали будут иметь конусность в диаметре, равную удвоенному значению разводки. Чтобы установить заднюю бабку обратно в ее центральное положение, повторите операции (a) и (b), но в обратном направлении, используя тестовую планку и циферблатный тестовый индикатор, чтобы получить точное выравнивание. В качестве альтернативы выравнивание можно установить, повернув концы стержня между центрами, чтобы проверить настройку. Настройка правильная, когда диаметр, полученный на каждом конце стержня, одинаков ПРИ ОДИНАКОВОЙ НАСТРОЙКЕ ИНСТРУМЕНТА.

В качестве альтернативы выравнивание можно установить, повернув концы стержня между центрами, чтобы проверить настройку. Настройка правильная, когда диаметр, полученный на каждом конце стержня, одинаков ПРИ ОДИНАКОВОЙ НАСТРОЙКЕ ИНСТРУМЕНТА.

Другой метод проверки выравнивания задней бабки, описанный в руководствах для машинистов, заключается в использовании контрольной планки. Тестовая полоса довольно проста, и ее можно использовать повторно (преимущество метода, описанного выше). Он сделан из отрезка буровой штанги, которая закручена между центрами на одном конце. Этот выточенный участок измеряется циферблатным индикатором, установленным на поперечных салазках. Брусок переворачивают, и снова снимают мерку на другом конце, они должны совпадать, любые несоответствия исправляются регулировкой задней бабки.

Изготовление и использование испытательного стержня

Испытательный стержень изготовлен из буровой штанги О-1 диаметром 7/16 дюйма, диаметр не имеет значения, полагаю, чем больше, тем лучше. на токарном станке между центрами, в данном случае около 120 мм. Пруток устанавливается в 3-кулачковый патрон и поддерживается люнетом на противоположном конце. Затем прут можно обтачивать и центрировать на каждом конце. Примечание: это был мой первый использование люнета, и хотя я подозреваю, что это не имеет значения, я установил его задом наперед!0073

на токарном станке между центрами, в данном случае около 120 мм. Пруток устанавливается в 3-кулачковый патрон и поддерживается люнетом на противоположном конце. Затем прут можно обтачивать и центрировать на каждом конце. Примечание: это был мой первый использование люнета, и хотя я подозреваю, что это не имеет значения, я установил его задом наперед!0073

Каждый конец с правым ножом.

Затем каждый конец просверливается по центру.

Затем я установил планшайбу и конус с нулевым конусом Морзе, охватываемый центр в адаптер патрона и установил вращающийся охватываемый центр на заднюю бабку. На испытательный стержень устанавливается приводная собачка, а собачка вставляется в один из пазов планшайбы. Теперь, когда стержень установлен между центрами, часть конца задней бабки можно повернуть вниз, пока она не станет гладкой и ровной.

Индикатор часового типа плунжерного типа установлен на поперечных салазках. Я также снял переходник патрона, планшайбу и центр и заменил их закаленным центром цангового хвостовика. Другой может быть таким же точным, но я выбрал этот вариант, так как он показался мне более простым.

Другой может быть таким же точным, но я выбрал этот вариант, так как он показался мне более простым.

Я использую метрический индикатор Starrett 25-281 (2,5 мм x 0,01 мм). Манометр имеет монтажный фланец 1/4 дюйма на задней части.

Монтажный инструмент был изготовлен из латунного шестигранного стержня. подходят к простой инструментальной стойке. Индикатор крепился с помощью штока из нержавеющей стали с накатанной головкой.

Измерение проводится либо на конце передней бабки, либо на конце задней бабки, перевернутый стержень, и измерение проводится на другом конце (конечно, на повернутой части стержня). Эти измерения должны совпадать, в противном случае задняя бабка корректируется, чтобы исправить отклонение.

Корректировка выполняется путем поочередной регулировки установочных винтов в основании задней бабки, чтобы переместить ее в направлении, необходимом для ее центрирования. Между прочим, я сделал это примерно через год или около того после использования токарного станка, и он был смещен примерно на 0,10 мм от центра, поэтому частые проверки могут быть хорошей идеей.

Очиститель Т-образных пазов: я сделал простое приспособление для очистки Т-образных пазов поперечного суппорта и станины станка. Она изготовлена из латунной пластины толщиной 1/16 дюйма и была просто вырезана, распилена и отшлифована для придания нужной формы. Прорези поперечных салазок имеют ширину 12 мм и глубину 2 мм, а ширина по центру составляет 6 мм. Т-образный паз станины имеет ширину 9 мм в снизу и 3,5 мм до Т-образного паза шириной 16 мм и глубиной 3 мм.

Новый ходовой винт и гайка толкателя

Мне каким-то образом удалось искривить резьбу в гайке толкателя ходового винта. Я начал испытывает значительный люфт в маховике ходового винта, и я подозреваю, что мои попытки исправить люфт были предприняты слишком неправильно. Незнание точно, как и когда произошло повреждение, пожалуй, самый тревожный аспект. В середине проекта ходовой винт начал фактически проскальзывать, поскольку маховик вращал винт, но каретка не двигалась или перемещалась не на нужное расстояние..jpg) При осмотре резьба в следящем блоке была явно повреждена.

При осмотре резьба в следящем блоке была явно повреждена.

Поврежденная гайка

Компания Cowells отправила запасную гайку ходового винта с оговоркой, что ее посадка может быть не идеальной. При сборке машин выбирается гайка, максимально подходящая к ходовому винту. Запасная гайка подходила очень туго, и в конечном итоге было решено вернуть ходовой винт в Cowells, чтобы установить новую гайку по индивидуальному заказу. Несмотря на то, что неудобно перевозить детали по всему миру туда и обратно, посадка этой гайки на ходовой винт напрямую связана с чувствительностью подачи, люфта и т. д. в маховике.

В будущем я постараюсь быть более снисходительным к затяжке стрелы и регулировочного винта гайки, который, как я подозреваю, был конечной причиной повреждения. Г-н Чайлдс (в Cowells) подозревал, что некоторая стружка могла попасть в резьбу и вызвать повреждение, поэтому я также буду более усердно следить за чистотой ходового винта.

Находясь там, мне сообщили, что ходовые винты, устанавливаемые в настоящее время на их машины, были улучшены с тех пор, как была построена моя машина.

№ 2330 срок введения установлен

№ 2330 срок введения установлен (Измененная редакция, Изм. №

(Измененная редакция, Изм. №

№ 2).

№ 2). ПЕРЕИЗДАНИЕ (апрель 1996 г.) с ИЗМЕНЕНИЯМИ №

ПЕРЕИЗДАНИЕ (апрель 1996 г.) с ИЗМЕНЕНИЯМИ №

Наконечник изготавливается из твердого сплава или закаленной стали.

Наконечник изготавливается из твердого сплава или закаленной стали.

В противном случае вращения будут происходить с биением.

В противном случае вращения будут происходить с биением.

Подобная оснастка может быть разная: грибковый или упорный центр также имеют подшипник. Большой выбор токарных центров представлен на сайте https://meatec.ru/catalog/tokarny-centry/.

Подобная оснастка может быть разная: грибковый или упорный центр также имеют подшипник. Большой выбор токарных центров представлен на сайте https://meatec.ru/catalog/tokarny-centry/.

д. Патроны могут цилиндрическую или коническую посадку. В первом случае требуется дополнительный фланец для фиксации на шпинделе, патроны с конической посадкой фиксируются без дополнительных приспособлений. Наилучшим вариантом будет выбор оснастки предназначенной для конкретной модели токарного станка, таким образом Вы гарантируете точное совпадение размера и конфигурации. От количества кулачков в токарном патроне зависит точность и конфигурация обрабатываемых деталей. Двух достаточно для удержания фасонных отливок, трех – для шестигранных и круглых деталей, 4-кулачкового – для деталей прямоугольного и квадратного профиля, а также заготовок несимметричной формы.

д. Патроны могут цилиндрическую или коническую посадку. В первом случае требуется дополнительный фланец для фиксации на шпинделе, патроны с конической посадкой фиксируются без дополнительных приспособлений. Наилучшим вариантом будет выбор оснастки предназначенной для конкретной модели токарного станка, таким образом Вы гарантируете точное совпадение размера и конфигурации. От количества кулачков в токарном патроне зависит точность и конфигурация обрабатываемых деталей. Двух достаточно для удержания фасонных отливок, трех – для шестигранных и круглых деталей, 4-кулачкового – для деталей прямоугольного и квадратного профиля, а также заготовок несимметричной формы. Имеют массу разновидностей.

Имеют массу разновидностей.

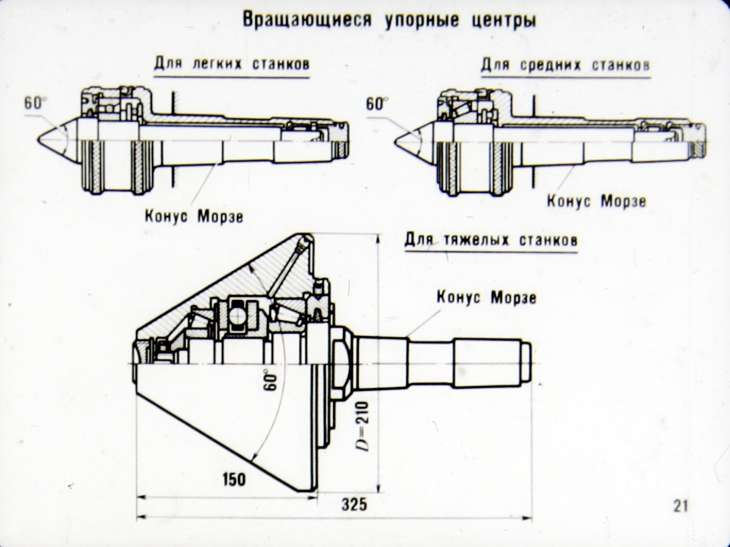

Форма и размеры зажимной части оптимизируются с целью облегчения подхода металлорежущего инструмента к обрабатываемой заготовке. Это важно при обработке фасонных изделий сложной конфигурации. Стандартом и техническими условиями детально регламентируются конструкция и размеры вращающихся токарных центров. Требуемые модификации этих приспособлений подбирают, исходя из потребностей и особенностей конкретного производства.

Форма и размеры зажимной части оптимизируются с целью облегчения подхода металлорежущего инструмента к обрабатываемой заготовке. Это важно при обработке фасонных изделий сложной конфигурации. Стандартом и техническими условиями детально регламентируются конструкция и размеры вращающихся токарных центров. Требуемые модификации этих приспособлений подбирают, исходя из потребностей и особенностей конкретного производства. При использовании центра на оборудовании токарного типа прижим должен дозироваться, чтобы обеспечить легкое проворачивание заготовки вместе с отсутствием радиального люфта.

При использовании центра на оборудовании токарного типа прижим должен дозироваться, чтобы обеспечить легкое проворачивание заготовки вместе с отсутствием радиального люфта. Таким образом заготовка фиксируется передней и задней бабкой станка – по двум противоположным сторонам, что позволяет очень прочно закрепить деталь и эффективно с ней работать.

Таким образом заготовка фиксируется передней и задней бабкой станка – по двум противоположным сторонам, что позволяет очень прочно закрепить деталь и эффективно с ней работать. В такой ситуации использование упорного центра становится невозможным. Напротив, вращающийся центр крутится вместе с обрабатываемой заготовкой за счёт подшипника. Это помогает избежать перегрева в зоне контакта крутящейся детали и оснастки, что позволяет работать на повышенных скоростях, превышающих 70 м/мин.

В такой ситуации использование упорного центра становится невозможным. Напротив, вращающийся центр крутится вместе с обрабатываемой заготовкой за счёт подшипника. Это помогает избежать перегрева в зоне контакта крутящейся детали и оснастки, что позволяет работать на повышенных скоростях, превышающих 70 м/мин. Он герметичен и защищен от попадания СОЖ в подшипник.

Он герметичен и защищен от попадания СОЖ в подшипник.

Всего комментариев: 0