Замена сопла на 3d принтере: Как заменить сопло на 3д принтере ?

Содержание

Устранение 3D-пробки в принтере — aleksandr ● ru

Засорение сопла или образование пластиковых пробок вполне обычное дело для 3D-принтеров. И если первое сильно зависит от качества пластика, то второе больше относится к конкретному принтеру и как он был собран. Примерно через пол года эксплуатации принтера, эти проблемы настигли и меня.

Симптомы

- Пластик плохо выдавливается, податчик срывается и щелкает;

- При загрузки нити, руками давится сначала легко, а потом почти не идет;

- При выгрузке нити конец разбухший и не проходит через податчик;

- Замена сопла и повышение температуры спасает, но не на столько, как ожидалось;

- Печатать получается только при повышенной температуре и пониженной скорости, особенно для заполнения;

- При первичной подаче пластик долго не выходит через сопло, а после прекращения еще долго вытекает;

Причина

Пластиковая пробка образуется при неплотном прилегании трубки подачи к соплу. В моем случае, вероятнее всего, причиной стала замена сопла «на холодную». Так же я грешу на эксперименты с ретрактом после холодной замены сопла и диаметр трубки подачи пластика 2.5 мм. вместо 2.0 мм.

В моем случае, вероятнее всего, причиной стала замена сопла «на холодную». Так же я грешу на эксперименты с ретрактом после холодной замены сопла и диаметр трубки подачи пластика 2.5 мм. вместо 2.0 мм.

Так же на образование пробки может повлиять плохой отвод тепла от горла радиатором. В моем случае разболтался винт фиксации горла в радиаторе, возможно это произошло при замене сопла на холодную. В результате трубка свободно выходила из радиатора.

Лечение

Первым делом, если нет опыта, заказываем новый хотэнд, сопло и трубку, чтоб в случае чего не остаться без принтера.

Далее разогреваем споло до примерно 200 градусов и выкручиваем его, придерживая ключом аллюминиевый блок. Затем не снижая температуры пытаемся вынуть трубку подачи вверх, если она не идет, то это еще один признак пробки. Если так и не удастся ее вынуть, придется откручивать фитинг.

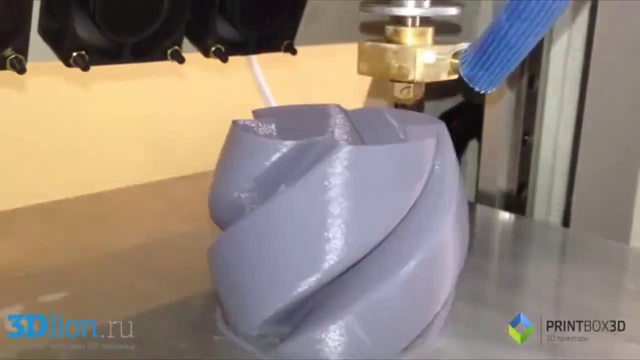

Видео материал, объясняющий ситуацию:

Насмотревишись разного видео на тему и заказав нужные запчасти, мне не терпелось скорее поправить работу своего принтера, и я взялся за дело имея лишь запасное сопло, инструмент и спирт.

Первая проблема снять приклеенную пробкой трубку подачи филамента. Сложность усугублялась тем, что фиксатор трубки на фитинге радиатора отказывался продавливаться, чтоб отпустить трубку. Но, к счастью, после нескольких попыток его расшевелить на холодную (когда можно удобно взяться и не обжечься), фиксатор поддался. В принципе, можно было его просто открутить, но был шанс повредить трубку, а запасной не было.

На всякий случай, пытаться продавить трубку подачи вниз в моем принтере не получится, горло немного завальцовано со стороны резьбы специально, чтоб не пускать трубку вниз.

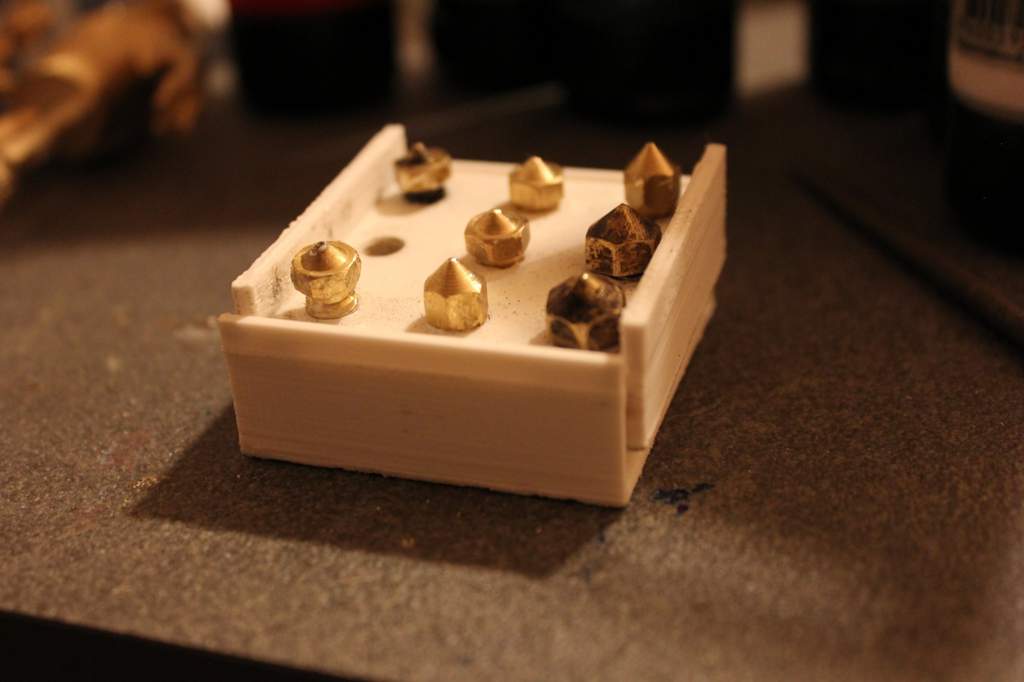

Вынув трубку я ужаснулся количеству вязкой липкой грязи, которое было на ней. Стало понятно, что чистить и разбирать придется все. Сопло, естественно, было тоже забито этой грязью, а никак не пластиком. Сопло на выброс, хорошо что были запасные.

Сопло на выброс, хорошо что были запасные.

Основную загаженность из канала подачи пластика удалось убрать шестигранным ключом, как шомполом, после снятия сопла. Но лучше использовать для это толстую жилу провода, чтоб не мучится с очисткой инструмента от весьма липкой и быстро застывающей грязи.

Трубка прекрасно отчистилась спиртом, а подгоревший и не отчищающийся конец я подрезал обычным канцелярским ножом. Чтоб было ровно использовал строительный уголок, к одной стороне которого прижал трубку, а по другой резал. Никаких специальных резаков не нужно, как максимум можно напечатать себе вот такую штуку, но мне печатать было уже не вариант.

Далее отключаем нагрев и, как остынет, откручиваем радиатор от печатающей головки. Радиатор крепится на двух винтах к нагревательному блоку, поскольку винты смотрят вниз, то один из низ был сильно загрязнен перегретыми остатками пластика. Отвернуть крестовой отверткой было нереально, пришлось греть зажигалкой и расковыривать тоненькой плоской отверткой. Потом этот винт отчищался при помощи нагрева, спирта, канцелярского ножа и отвертки, подходящего размера. Все прошло удачно, винт стал нормально заворачиваться крестовой отверткой.

Потом этот винт отчищался при помощи нагрева, спирта, канцелярского ножа и отвертки, подходящего размера. Все прошло удачно, винт стал нормально заворачиваться крестовой отверткой.

Теперь нужно ослабить шестигранный фиксатор горла на радиаторе и снять его. В моем случае он был разболтан и радиатор просто снялся без усилий. Внутренности радиатора я чистил при помощи ватных палочек, спирта и такой-то матери. Грязи было много, но уже на третьей ватной палочке стало понятно, что отчистилось.

Трубку горла пасатижами выкручиваем из нагревательного блока. Мне повезло, резьба на блоке была достаточно чистой, сопло и горло легко вкручивались. Я решил его не снимать и оставил висеть на принтере, поэтому никакие провода отключать не пришлось.

Чистка горла проходит примерно так же как и радиатора. Только от ватной палочки используется лишь ватка, а для проталкивания — зубочистка. Смачивать спиртом лучше обильно и несколько раз. Я пока чистил радиатор, отправил голо в спиртовую ванну. Дополнительно отскреб канцелярским ножом завальцованный конец, который прижимается к соплу до блеска, ну и, конечно, обильно спиртом. Потемневшую резьбу долго и упорно оттирал салфеткой пропитанной спиртом, до блеска оттереть не удалось. В идеале, горло лучше заменить как сопло, благо его цена сопоставима с соплом, но мои запчасти были еще в пути.

Дополнительно отскреб канцелярским ножом завальцованный конец, который прижимается к соплу до блеска, ну и, конечно, обильно спиртом. Потемневшую резьбу долго и упорно оттирал салфеткой пропитанной спиртом, до блеска оттереть не удалось. В идеале, горло лучше заменить как сопло, благо его цена сопоставима с соплом, но мои запчасти были еще в пути.

Когда все чисто нужно собирать обратно. Важно чтоб трубка максимально плотно прилегала к горлу, чтоб не появилось новой пробки. Предварительно стоит примерить трубку к горлу, чтоб убедиться, что все хорошо. Для обеспечения плотного прилегания я вставил горло в радиатор и зафиксировал винтом. Затем установил фитинг на радиатор и вставил через него трубку. То, что вся конструкция была вне принтера позволило удобно манипулировать и плотно вставить трубку.

Далее вкручиваем голо с радиатором в нагревательный блок на принтере, затягиваем до тех пор, пока радиатор не примет нужное положение, проворачиваясь относительно горла. Вкручиваем винты фиксации радиатора к нагревательному блоку и подтягиваем фиксатор горла к радиатору.

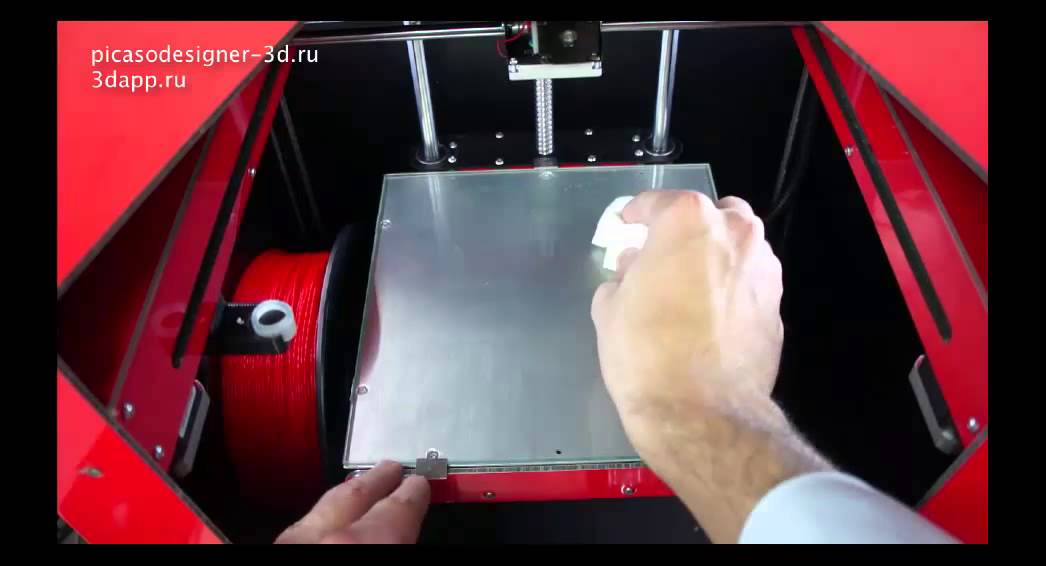

Теперь все просто, прикручиваем собранный хотэнд к площадке печатающей головки, тут нужно следить, чтоб он располагался относительно ровно, на глаз. И устанавливаем крышку с охлаждением. Разогреваем стол и хотэнд до рабочей температуры и калибруем высоту головки относительно стола.

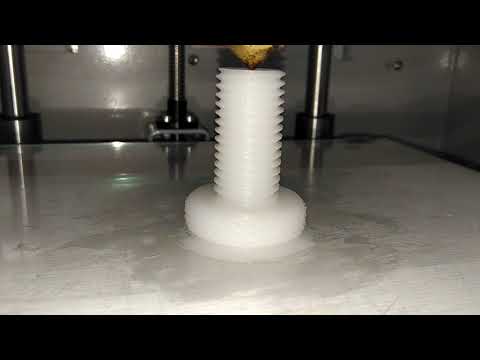

Все, теперь можно загружать пластик и запускать печать. В моем случае загрузка пластика стала легче, а печать стала быстрее, в соответствии с заявленными параметрами пластика. Температуру печати стало возможно снизить на 15 градусов.

Качество и прочность изделий, как мне кажется, тоже улучшились. С первого раза с параметрами по-умолчанию получился открывающийся калибровочный кубик, не сломался при открытии и далее нормально открывается-закрывается. Что ж, вечер пятницы проведен не зря)

REC Wiki » Как чистить сопла FDM 3D-принтеров

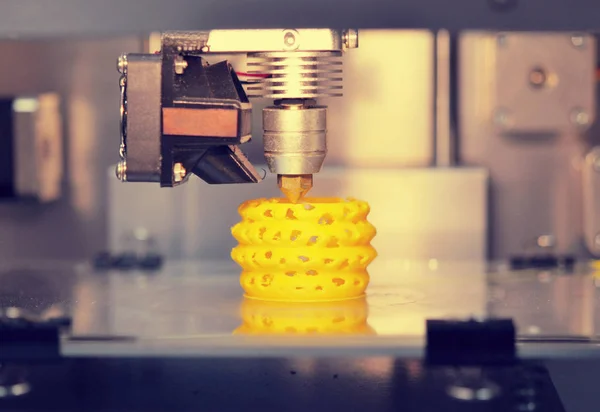

Сопло — одна из самых простых и в то же время самых ответственных деталей FDM 3D-принтера, так как от правильной работы сопла зависит способность оборудования укладывать материал. На самом деле все не так просто: многое зависит от материала, из которого изготовлено сопло, используемых филаментов, рабочей температуры, формы и даже диаметра. К тому же, сопла частенько забиваются. В этой статье разберемся, как правильно выявлять проблемы и ухаживать за маленькой, но ответственной деталью.

На самом деле все не так просто: многое зависит от материала, из которого изготовлено сопло, используемых филаментов, рабочей температуры, формы и даже диаметра. К тому же, сопла частенько забиваются. В этой статье разберемся, как правильно выявлять проблемы и ухаживать за маленькой, но ответственной деталью.

Возможные проблемы

Перед тем как заняться чисткой сопла стоит убедиться, что проблема именно в нем, дабы не делать лишнюю работу. Если 3D-принтер упрямо отказывается печатать, это вовсе не означает, что проблема именно в сопле: могут быть и другие причины, например ошибки в G-коде, неисправность подающего механизма или пробка в хотэнде из-за неправильного температурного режима. Для начала необходимо определиться, в чем именно проблема.

Не печатается первый слой. Если после запуска 3D-печати вы наблюдаете движение головки, но при этом на столик не наносится расплав, проблема может быть в засорении сопла. Но не торопитесь: перед тем как винить сопло убедитесь, что работает механизм подачи, а шестерни надежно цепляют филамент. Если же пластик налипает на наружную поверхность сопла или вовсе не подается, проверьте юстировку столика и правильно ли выставлен «ноль» — дистанция между соплом и поверхностью столика при печати первого слоя.

Если же пластик налипает на наружную поверхность сопла или вовсе не подается, проверьте юстировку столика и правильно ли выставлен «ноль» — дистанция между соплом и поверхностью столика при печати первого слоя.

Грязь к грязи: облепленное нагаром и пластиком сопло будет обрастать мусором по нарастающей

Пробка в хотэнде. Филамент может застревать еще до того, как попадет в сопло, а причин может быть две: либо поврежденная тефлоновая трубка, либо недостаточное охлаждение холодной части хотэнда. Температурный градиент по обе стороны термобарьера, то есть в холодной и горячей зонах, должен быть достаточно резким. Если термобарьер и радиатор не справляются с работой, филамент может нагреваться до попадания в горячую часть: нагревание приводит к тепловому расширению и повышению трения со стенками хотэнда, усилия подающего механизма будет не хватать, отсюда и пробка.

Как может возникнуть пробка в хотэнде

Нестабильная подача расплава или недоэкструзия. Проблема может быть вызвана частично засоренным соплом, но не только. Если экструзия происходит не плавно, а рывками, причина может быть во влажности филамента, перегибах прутка или недостаточной мощности подающего механизма. Убедитесь, что филамент поступает в горло хотэнда по плавной траектории, не сильно изгибаясь и ни за что не цепляясь, а затем проверьте настройки 3D-печати. Если снижение скорости и потока не помогает, убедитесь, что филамент просушен. Насчет хранения и просушки филаментов у нас есть две статьи — здесь и здесь.

Проблема может быть вызвана частично засоренным соплом, но не только. Если экструзия происходит не плавно, а рывками, причина может быть во влажности филамента, перегибах прутка или недостаточной мощности подающего механизма. Убедитесь, что филамент поступает в горло хотэнда по плавной траектории, не сильно изгибаясь и ни за что не цепляясь, а затем проверьте настройки 3D-печати. Если снижение скорости и потока не помогает, убедитесь, что филамент просушен. Насчет хранения и просушки филаментов у нас есть две статьи — здесь и здесь.

Пропуски в слоях — признак недоэкструзии

Неполная печать. Если по окончании 3D-печати вас вместо готовой модели ждут лишь несколько уложенных слоев, проблема может быть как в забившемся сопле, так и бракованном филаменте, перехлесте прутка или поломке механизма подачи. Если механизм работает, обследуйте филамент на наличие наплывов и овальность, так как сильные отклонения от диаметра могут препятствовать проходу прутка в горло хотэнда. Если таковые обнаружатся — это производственный брак.

Если таковые обнаружатся — это производственный брак.

Нестабильный диаметр филамента может привести к застреванию в горле хотэнда или недостаточному сцеплению с шестернями экструдера

Перехлест — отдельная тема, виноватыми в которой зачастую назначаются производители, хотя чаще всего проблема в неаккуратном обращении с катушкой со стороны пользователей. Перехлест филамента при наматывании на производственной линии физически невозможен, однако запутывание может произойти, если пользователь отпустит конец прутка, а тот попадет под другой виток и образует затягивающуюся петлю. Перед тем как заниматься соплом, проверьте, не запутался ли филамент на катушке.

Если вы убедились, что проблема именно в сопле, пора приступать к чистке.

Чистка сопла

Зачастую загрязнение сопла видно невооруженным глазом прямо снаружи в виде нагара и/или наплывов пластика. Запускать проблему не стоит, так как все эти образования рано или поздно начнут мешать. Первым делом попробуйте умыть замарашку тряпочкой, смоченной в воде или спирте. Будьте осторожны и не обожгитесь, так как эту операцию необходимо проводить на предварительно разогретом сопле. Если тряпочка не поможет, попробуйте сковырнуть наплывы иголкой, лезвием или металлической щеткой.

Будьте осторожны и не обожгитесь, так как эту операцию необходимо проводить на предварительно разогретом сопле. Если тряпочка не поможет, попробуйте сковырнуть наплывы иголкой, лезвием или металлической щеткой.

Чтобы наплывы не образовывались в будущем, проверьте юстировку столика, ноль и высоту слоев: налипание пластика обычно происходит из-за того, что сопло зарывается в укладываемый материал.

Непосредственно забивание сопла может быть полным или частичным. И то, и другое способно испортить результат, а потому требует немедленного внимания. Рассмотрим три самых распространенных решения.

Первое и самое простое — проткнуть пробку в разогретом сопле тонкой иглой, а затем прогнать немножко расплава, чтобы мусор вышел наружу. Если этот вариант не помог, пробуем следующий.

Второе решение — прочистка «на холодную». Здесь все немного сложнее:

- Выгрузите старый материал, а затем отсоедините от экструдера трубку, подающую филамент.

- Нагрейте хотэнд до температуры плавления филамента, который будет использоваться в процедуре. Оптимальный вариант для прочистки— нейлон (полиамид), так как у него высокая прочность на разрыв. Для процедуры потребуется отрезок прутка длиной примерно в двадцать сантиметров.

- Вручную подайте филамент в разогретый хотэнд до упора. Если сопло забито частично, то осторожно давите до тех пор, пока пластик не начнет вытекать из сопла.

- Выключите термоблок и дайте хотэнду немного остыть, не снимая усилие с филамента. Это нужно для того, чтобы пластик полностью наполнил сопло и хорошенько схватился с накопившимся внутри мусором.

- Когда хотэнд остынет примерно до 60°C (при прочистке нейлоном), снова включите термоблок, подождите несколько секунд, а затем, не дожидаясь полного плавления пластика, плавным, но сильным движением выдерните филамент из хотэнда. Если все получится, пруток вытянет за собой мусор и нагар.

При необходимости процедуру можно повторить несколько раз.

При необходимости процедуру можно повторить несколько раз.

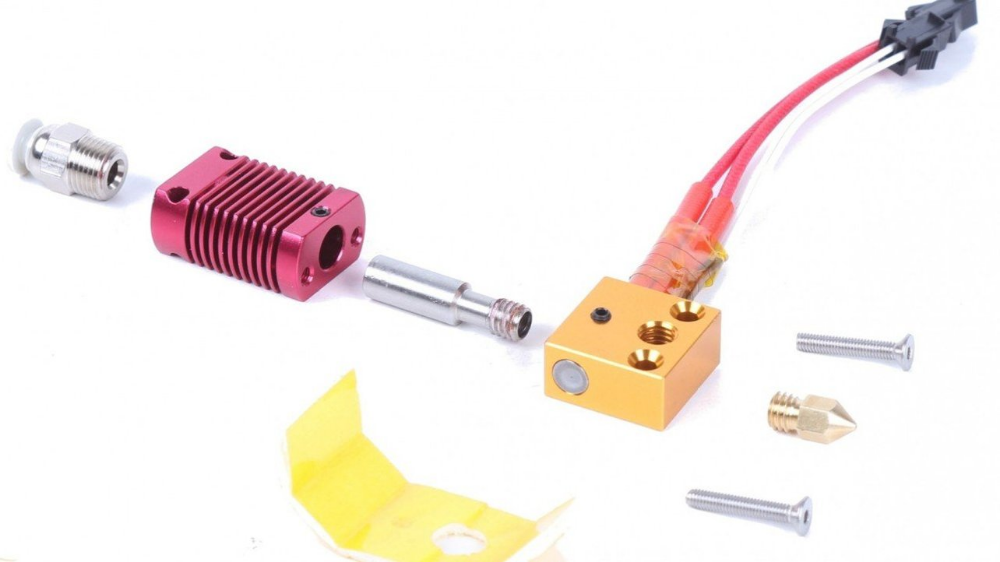

Третье решение — замена сопла. Делать это нужно аккуратно, чтобы не сломать термобарьер. Разогрейте хотэнд, выгрузите пластик, а затем аккуратно отвинтите сопло и замените его новым.

Если после замены выбрасывать старое сопло жалко, его можно попробовать вымочить в подходящем растворителе — в зависимости от используемого пластика. Прокаливать латунные сопла в целом не рекомендуется, так как это чревато потерей прочности, но при желании можно нагреть сопло на газовой горелке, дать остыть на воздухе (горячие латунные сопла принудительно охлаждать в воде категорически не рекомендуется), а затем вымыть золу или продуть компрессором.

Виды сопел

В принципе, сопла — это расходный материал, так что рано или поздно встанет вопрос замены из-за износа. В этой части приведем основную информацию по доступным вариантам.

Сопла могут отличаться диаметром, материалом и даже внутренней формой. Из диаметров при работе с настольными FDM 3D-принтерами наиболее популярны 0,25, 0,4 и 0,6 мм, хотя есть варианты и поменьше, и побольше. С диаметрами все довольно просто: чем выше диаметр, тем выше производительность и прочность, но более заметны слои, и наоборот.

Из диаметров при работе с настольными FDM 3D-принтерами наиболее популярны 0,25, 0,4 и 0,6 мм, хотя есть варианты и поменьше, и побольше. С диаметрами все довольно просто: чем выше диаметр, тем выше производительность и прочность, но более заметны слои, и наоборот.

Стоит также учитывать, что при работе с композиционными материалами, например угле- и стеклонаполненными филаментами линеек X-Line, Clotho и Technika, желательно избегать диаметров ниже 0,4 мм. В противном случае возможно забивание сопла армирующими волокнами, и тогда вам придется заново перечитывать эту статью. К тому же, армирующий наполнитель повышает абразивность, поэтому при работе с композитами необходимо использовать сопла из износостойких материалов, например закаленной стали.

Самые дешевые, доступные и популярные — сопла из латуни. У латуни хорошая теплопроводность, этого сплава вполне хватает для работы с большинством полимеров, например ПЛА, АБС или ПЭТГ.

На втором месте по популярности — сталь. Стальные сопла стоят дороже латунных, зато позволяют работать с более тугоплавкими пластиками и менее уязвимы к износу. Если собираетесь печатать композитами, сразу задумайтесь о замене латунного сопла на стальное.

Стальные сопла стоят дороже латунных, зато позволяют работать с более тугоплавкими пластиками и менее уязвимы к износу. Если собираетесь печатать композитами, сразу задумайтесь о замене латунного сопла на стальное.

Рубиновые и сапфировые сопла — последний писк моды. Конечно, из искусственного камня изготавливаются не сопла целиком, а вставки-наконечники. Делается это вовсе не для красоты, а для еще большего повышения износостойкости. Стоят такие варианты дорого, зато они практически всеядны.

Как заменить сопло 3D-принтера

Замена сопла 3D-принтера выполняется быстро и легко, если вы выполните следующие простые действия.

Опубликовано 25 июля 2018 г.

от

Алек Рихтер

Если вы никогда раньше не меняли насадку, вам может быть интересно, зачем вообще это нужно. Ну, есть пара причин. В то время как большинство стандартных насадок изготовлены из латуни и имеют диаметр 0,4 мм, насадки изготавливаются из самых разных материалов и размеров. Латунные сопла являются стандартными и отлично подходят для нагрева и удержания температуры, но нержавеющая сталь и закаленная сталь изнашиваются не так быстро, как латунь с абразивными материалами, такими как медный наполнитель или NylonX с его углеродным волокном. Существуют сопла 0,25 мм для моделей с высокой детализацией и даже сопла размером 1,2 мм для невероятно прочных конструкционных деталей. Кроме того, очень приятно иметь возможность свести к минимуму время простоя, вынув засорившееся сопло, установив чистое, начав печать, а затем заботясь об уходе за засорившимся соплом. Каждая насадка имеет свое назначение и особенности, но сначала вам нужно знать, как их заменить, так что давайте приступим к делу.

Латунные сопла являются стандартными и отлично подходят для нагрева и удержания температуры, но нержавеющая сталь и закаленная сталь изнашиваются не так быстро, как латунь с абразивными материалами, такими как медный наполнитель или NylonX с его углеродным волокном. Существуют сопла 0,25 мм для моделей с высокой детализацией и даже сопла размером 1,2 мм для невероятно прочных конструкционных деталей. Кроме того, очень приятно иметь возможность свести к минимуму время простоя, вынув засорившееся сопло, установив чистое, начав печать, а затем заботясь об уходе за засорившимся соплом. Каждая насадка имеет свое назначение и особенности, но сначала вам нужно знать, как их заменить, так что давайте приступим к делу.

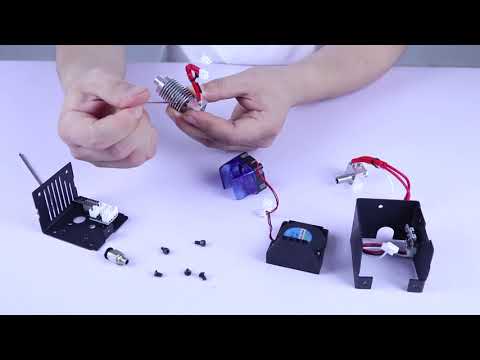

Шаг 1: Соберите инструменты

- В зависимости от вашего 3D-принтера это может незначительно отличаться, но в большинстве случаев вам понадобятся две вещи: ключ для удержания форсунки. Форсунки E3D, форсунки Ultimaker 2+ и многие другие форсунки с резьбой M6 можно зажать с помощью ключа на 7 мм, но не все форсунки одинаковы.

Шаг 2: Нагрейте горячий конец

- Когда блок нагревателя, терморазрыв и сопло нагреваются, металл расширяется ровно настолько, чтобы облегчить ослабление резьбы. Когда они холодные, они плотно сжимаются друг с другом до такой степени, что вы можете сорвать резьбу блока нагревателя или сопла при снятии сопла. Мы видели, как это происходило много раз, и я делал это сам, когда впервые начал 3D-печать. На этом этапе также удалите всю нить из принтера.

Шаг 3: Снимите насадку.

- Когда хотэнд нагреется, используйте замки канала, чтобы захватить блок нагревателя. Вам не нужно крепко сжимать его, достаточно, чтобы он не вращался, пока вы снимаете насадку. Другой рукой возьмитесь за насадку маленьким ключом и начните откручивать ее по часовой стрелке (если вы смотрели на хотэнд сверху). Как только вы ослабите натяжение, оно должно выйти легко, просто продолжайте откручивать его, пока оно не выйдет.

Шаг 4: Установите новую форсунку.

- Поскольку новое сопло не горячее, его будет немного сложнее повернуть, потому что его резьба не расширилась, но вы можете сделать это в основном вручную, чтобы начать с него, так как оно прохладное, а затем закончить с помощью инструмента. . Вы должны быть особенно уверены, что не перетяните сопло и не сорвете резьбу в этот момент. Вы можете распечатать этот динамометрический ключ для сопла, разработанный Андерсом Олссоном, и как только он будет достаточно затянут, ключ щелкнет, и вы больше не сможете его поворачивать. Если у вас есть опыт замены насадок, довольно легко почувствовать, правильно ли они установлены, в противном случае этот инструмент очень удобен; у нас даже есть парочка, плавающая по офису.

Шаг 5: Начните печать!

Менять форсунку действительно очень просто. Теперь идите и установите самое большое сопло, которое вы можете, и напечатайте что-то массивное в кратчайшие сроки. Если у вас есть какие-либо комментарии или вопросы, у нас есть руководство по сравнению сопел, которое может ответить на ваши вопросы, в противном случае не стесняйтесь оставлять комментарии ниже.

Удачной печати!

Метки статей

- 3D-печать

- Прошивка

- 3D-дизайн

- Контроль материи

- Пресс-релизы

- Малый бизнес

- Автомобилестроение

- Э3Д

- Изготовление ювелирных изделий

- Машиностроение

- Индустрия развлечений

- MatterControl Touch

- Антистатические материалы

- НейлонX

- БКН3Д

- Открытый исходный код

- Умелая ручка

- Анатомия цифрового изготовления

- Как

- Оборудование и обновления

- Советы и рекомендации

- Сборки выходного дня

- Первая десятка

- Образование

- Технический сбой

- Женщины в 3D-печати

- Идеи проекта

- Передовые материалы

- Ссылка

- Импульсная двойная экструзия

- Обзор продукта

- Аэрокосмическая отрасль

- Вакансии

- Военные и правительственные

- Многофункциональные станки

- Начало работы

- Здравоохранение

- Как добиться успеха с любым материалом для 3D-печати

- Creality3D

- Архитектура

- Обзоры 3D-принтеров

- Хакер месяца

Сопутствующие товары

Посмотреть все сопутствующие товары

Как заменить сопло 3D-принтера?

Направляющие

3DPrintBeginner4 мая 2020 г.

2

Сегодня я покажу вам, как правильно поменять сопло 3D принтера. Я видел много сообщений в группах 3D-принтеров, где у людей возникали проблемы с утечками после замены сопла 3D-принтера. Кроме того, я только что столкнулся с подобной проблемой, вызванной неправильной заменой форсунки. Думая, что это поможет, я написал простое руководство о том, как заменить сопло 3D-принтера и избежать утечек.

Зачем менять сопло 3D-принтера?

Форсунки заменяются по нескольким причинам. Первая причина, по которой вам нужно менять сопло на вашем 3D-принтере, заключается в том, что старое повреждено . Плохое сопло может привести к плохому качеству отпечатков, проблемам с натяжкой и плохой точности размеров.

Еще одна причина, по которой необходимо заменить сопло 3D-принтера, — это когда вы хотите печатать быстрее . Большое сопло позволяет сократить время печати без необходимости увеличения скорости печати. Наиболее распространенное сопло 0,4 мм, но для более быстрой печати лучше использовать сопло 0,6 мм или 0,8 мм. Это приводит к более широкой экструзии и большей высоте слоя.

Это приводит к более широкой экструзии и большей высоте слоя.

Используя сопло меньшего размера (0,3 мм или 0,2 мм), вы можете повысить качество окончательных отпечатков, используя меньшую высоту слоя. Хотя это может повысить качество, но увеличит время печати.

Замена сопла 3D-принтера и устранение утечек

Замена сопла на принтере может оказаться сложной задачей для новичков или новичков в 3D-печати. Если сопло не затянуто должным образом в терморазрыве, могут возникнуть утечки. Если менять насадки при комнатной температуре, то при нагреве металл хотэнда расширяется и насадка разбалтывается. Это создает некоторое пространство между соплом и терморазрывом, и расплавленная нить может проходить через резьбу. Появятся засоры, и вам нужно будет разобрать все, чтобы очистить.

Если вы будете внимательно следовать руководству, вы узнаете, как правильно заменить сопло 3D-принтера и избежать утечек, вызванных неправильным затягиванием.

Из-за неправильной замены насадки мне удалось повредить терморазрывную резьбу на моем NF Crazy Hotend. Из-за того, что я приложил слишком много усилий при затягивании насадки, резьба была сорвана, и пластик начал вытекать из термоблока.

Из-за того, что я приложил слишком много усилий при затягивании насадки, резьба была сорвана, и пластик начал вытекать из термоблока.

Хотя я могу решить эту проблему с помощью замены терморазрыва, теперь я буду использовать динамометрический ключ при каждой замене сопла 3D-принтера.

Предварительные условия

Чтобы правильно заменить сопла на вашем 3D-принтере, вам нужно подготовить для этого некоторые инструменты.

- Гаечный ключ или плоскогубцы для удерживания теплоблока.

- Трубчатый ключ для сопла.

- Термостойкие перчатки для защиты.

- Динамометрический ключ (дополнительно).

Обратите внимание: если вы следуете этому руководству для замены форсунок, важно соблюдать осторожность. Вы работаете с горячими компонентами и можете получить ожоги. Не прикасайтесь к насадкам и термоблокам при замене насадок, чтобы избежать ожогов и травм. Перед началом прочтите полное руководство.

Динамометрический ключ для замены сопла

Чтобы легко заменить сопла на моем принтере, я напечатал этот динамометрический ключ от Prusa Printers (версия 2 нм) синим EasyPETG от Fiberlogy. Я настоятельно рекомендую использовать динамометрический ключ для достижения хороших результатов.

Я настоятельно рекомендую использовать динамометрический ключ для достижения хороших результатов.

Slice Engineering рекомендует использовать динамометрический ключ на 1,5 нм для затягивания сопла на Mosquito Hotend. E3D рекомендует затягивать сопло ключом на 3 нм.

Я использовал ключ на 2 нм, и он отлично работал для обоих.

Как заменить сопло 3D-принтера?

Чтобы правильно заменить сопла 3D-принтера, выполните следующие действия:

Нагрейте хотэнд до максимальной температуры.

Перед тем, как приступить к замене форсунки, необходимо разогреть хотэнд до максимальной температуры. Когда вы меняете сопло 3D-принтера, важно делать это с нагревательным блоком, установленным на максимальную температуру, разрешенную вашим принтером. Обычно для горячих наконечников из ПТФЭ максимальная температура составляет 270°С.

Хотя любая температура выше 240°C может быстро повредить тефлоновую трубку, это нормально в течение нескольких минут, пока вы не замените сопло.

Если вы используете силиконовый носок, снимите его перед нагревом хотэнда.

Удалите нить накала

Когда температура хотэнда достигнет 130°C для PLA и 150°C для PETG, быстро извлеките нить, чтобы избежать засорения нити. Это не совсем холодная протяжка, но она поможет вам удалить большую часть нити. Это упрощает процесс смены форсунок.

Открутите старую насадку

Теперь, когда хотэнд выставлен на максимальную температуру, можно переходить к замене насадки.

Возьмите гаечный ключ или плоскогубцы и удерживайте нагревательный блок на месте. Осторожно возьмите тепловой блок, избегая картриджа нагревателя и термистора. Другой рукой начните откручивать насадку.

Вкрутите новую насадку в термоблок.

Если вы используете перчатки, вы можете начать закручивать насадку руками, а затем затягивать с помощью трубчатого ключа или динамометрического ключа.

Если вы не используете перчатки, поместите насадку в трубчатый ключ и вкрутите насадку в нагревательный блок.

Всего комментариев: 0