Жидкий полимер для печатей и штампов: Всё для фотополимерной технологии

Содержание

Расходные материалы для изготовления печатей и штампов — 33 ПЕЧАТИ

Главная » Расходные материалы для изготовления печатей и штампов

Расходные материалы для изготовления печатей и штампов по полимерной, лазерной и флэш технологии. Фотополимер и лазерная резина, субстат и пленка, затемнитель тонера и пр. необходимые материалы для изготовления печатей и штампов.

Жидкий фотополимер для изготовления клише печатей и штампов. |

| |||||||||

Жидкий фотополимер для изготовления клише печатей и штампов. |

| |||||||||

Для негативов напечатанных на лазерном принтере, Объем 400 мл |

| |||||||||

Пленка печати негативов на лазерном принтере. |

| |||||||||

Субстрат необходим для придания жесткости полимерному клише. Цена за 20 листов |

| |||||||||

Самоклеющаяся лента для ограничения заливки полимера на негативе. |

| |||||||||

Лазерная резина для гравировки печатей на лазерных гравёрах CO2 |

| |||||||||

Печати

Главная / Новости / Город

«Сделано в Норильске» «Заполярная правда» рассказывает о том, как выпускаются товары местного производства. Сегодня вы узнаете о производстве необходимых для любой организации вещей: печатей и штампов из жидкого фотополимера.

Сегодня вы узнаете о производстве необходимых для любой организации вещей: печатей и штампов из жидкого фотополимера.

Это интересно:

Печати могут служить не только для заверки документов предприятия. Можно сделать факсимиле — печатный оттиск своей подписи. Владельцам личных библиотек пригодится экслибрис — это книжный штамп, свидетельствующий о принадлежности книги хозяину. Наконец, личный штамп может быть отличным подарком, его можно использовать при оформлении чего угодно, от одноразовых стаканчиков до пуговиц.

Изготовление печатей и штампов, как и многого другого в наше время, начинается на компьютере. В графическом редакторе рисуется изображение будущей печати, для каждого клиента макет индивидуален. В агентстве «Нонпарель», которое демонстрирует нам изготовление штампов, используется программа «CorelDRAW». Сначала рисунок выглядит как обычный оттиск, затем его переводят в негатив: белые буквы на черном поле.

Далее «вывернутый» рисунок распечатывается на матовой пленке. Для этого используют только лазерный принтер, у него более четкая, в отличие от струйного принтера, печать. Квадратик с негативом будущего штампа располагается по центру стекла и оклеивается липкой бордюрной лентой. Получилась «форма», куда будет залит жидкий полимер. Чтобы излишкам полимера было куда выливаться, между кусочками бордюрной ленты оставляют небольшие зазоры.

Для этого используют только лазерный принтер, у него более четкая, в отличие от струйного принтера, печать. Квадратик с негативом будущего штампа располагается по центру стекла и оклеивается липкой бордюрной лентой. Получилась «форма», куда будет залит жидкий полимер. Чтобы излишкам полимера было куда выливаться, между кусочками бордюрной ленты оставляют небольшие зазоры.

Но прежде чем заливать форму, негатив будущей печати надо обработать специальным тонером. Это делается, чтобы увеличить оптическую плотность пленки, на которой распечатана «выворотка». Цель — чтобы черные места рисунка абсолютно не пропускали свет. Для проверки нужно посмотреть сквозь негатив на горящую лампочку накаливания, ее не должно быть видно сквозь заливку.

Теперь в форму, ограниченную бордюрной лентой, заливают жидкий фотополимер. По сути это силикон, который затвердевает под ультрафиолетовыми лучами. Поэтому его хранят в темной таре в недоступном для солнечных лучей месте. Наливать полимер нужно плавно и равномерно, чтобы он не захватывал воздух, в противном случае печать будет бракованной. Если пузырьки воздуха все же оказались внутри формы, их надо «выгнать» иголкой. Одного килограмма полимера хватает на изготовление примерно 120 печатей.

Наливать полимер нужно плавно и равномерно, чтобы он не захватывал воздух, в противном случае печать будет бракованной. Если пузырьки воздуха все же оказались внутри формы, их надо «выгнать» иголкой. Одного килограмма полимера хватает на изготовление примерно 120 печатей.

Форма с жидким полимером накрывается кусочком пленки и придавливается вторым прозрачным стеклом. Получившийся «бутерброд» кладут в экспонирующую камеру. Она выглядит как чемоданчик с таймером и ультрафиолетовыми лампами на крышке. В экспонирующей камере жидкий полимер запекается поочередно с обеих сторон. Через белые буквы и линии свет проникает свободно, и там силикон затвердевает полностью, а под темными полями, не пропускающими лучи ультрафиолета, он остается частично жидким.

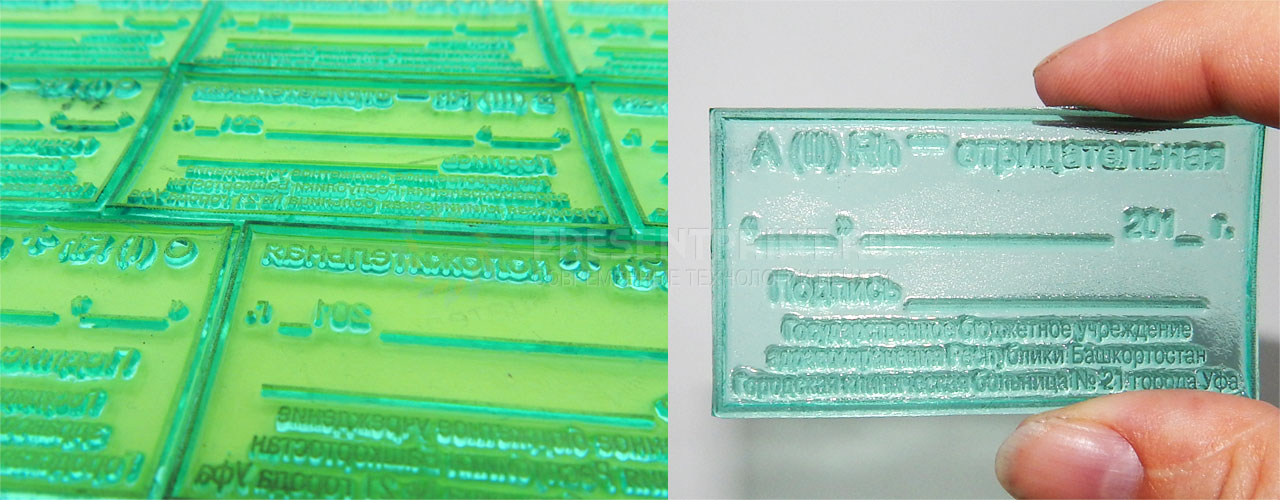

В экспонирующей камере форма запекается с лицевой стороны в течение 25 секунд, а с изнаночной — 42 секунды. Правда, для разных типов полимера подбирается свое время. Незатвердевший полимер смывается водой при помощи зубной щетки и моющего средства. У нас получилась печатная форма с выпуклыми буквами. Она почти готова, ей нужно только придать бОльшую прочность. Для этого форму кладут в ванночку с водой и ставят в камеру еще на три–пять минут.

Незатвердевший полимер смывается водой при помощи зубной щетки и моющего средства. У нас получилась печатная форма с выпуклыми буквами. Она почти готова, ей нужно только придать бОльшую прочность. Для этого форму кладут в ванночку с водой и ставят в камеру еще на три–пять минут.

Затем из готовой формы аккуратно вырезают печатную область. Для вырезания круглых печатей используют специальный вырубной штамп. Теперь нужно наклеить печать на основу и проверить качество оттиска. Кстати, основы для печатей или штампов бывают разными: металлическими или пластиковыми, автоматическими или карманными. Все, печать готова, на ее изготовление у опытного мастера ушло не более 20–30 минут.

С миру по оттиску

* Печати изучает вспомогательная историческая дисциплина — сфрагистика (от греческого «сфрагис» — «печать»). Впервые печати появились в конце IV века в Риме. А на Руси они упоминаются в Х–XI веках, были они тогда «вислыми», то есть подмешанными к свиткам на ремешках или шнурах.

Изготавливались печати из камня, металла или кости, оттиски делались на воске, сургуче или бумаге. Княжескую или царскую печать поначалу хранил один человек — печатник. Но в XVII веке уже возник специальный Печатный приказ. В ХХ веке молодое советское государство отказалось от прежних государственных символов. Проект новой печати неоднократно обсуждался на заседаниях Совета Народных Комиссаров, в 1918 году для нее была выбрана эмблема «Серп и Молот».* После изобретения вулканизации резины в 1839 году начали изготовлять резиновые штампы. Первоначально для печатей применяли стоматологический вулканизатор и резину телесного цвета для зубных протезов. Первые же штемпельные подушки делались из желатина, который в жаркую погоду превращался в студень, чернила имели ужасный запах, и, в дополнение ко всем бедам, такая подушка привлекала насекомых.* Япония и Китай — страны, где личные печати — это древнейшая традиция, а их изготовление — целое искусство. На каждого жителя этой страны приходится по несколько личных печатей, они заменяют подпись человека.

У среднестатистического японца пять личных печатей (ханко) независимо от того, чем он занимается. Но официально зарегистрирован только один ханко, предназначенный для особо важных документов. Согласно оценкам японские чиновники за 25–летнюю карьеру отпечатывают свои ханко на более чем 100 тысячах документов.

Светлана ГУНИНА. Фото Владимира МАКУШКИНА

27 июля 2011г. в 16:45 20250

Сделано в Норильске

| |||||||||||||||||||||||||||||||

Изготовление резиновых штампов из жидкого полимера

Как можно сделать резиновый штамп из жидкости? Вы будете удивлены, узнав, что многие предметы повседневного обихода изначально представляют собой жидкие полимеры. Читайте дальше и узнайте больше об изготовлении штампов из полимеров.

Читайте дальше и узнайте больше об изготовлении штампов из полимеров.

Что такое полимеры?

Крошечные молекулы, связанные длинными повторяющимися цепочками, образуют полимеры. Зачем урок химии? Ну, во-первых, ваше тело сделано из них. ДНК — генетический план, определяющий людей и другие живые существа, — это полимер. Белки и крахмалы в пище, которую мы едим, колеса наших скейтбордов и даже шины наших велосипедов и автомобилей — это полимеры. Фактически, мы окружены полимерами каждый день, куда бы мы ни пошли. Полимеры также являются одним из наших материалов для вторичной переработки, что полезно для окружающей среды.

Отверждение полимера. Как изготавливаются штампы с помощью химии!

В химии полимеров и технологических процессах отверждение относится к приданию жесткости или отверждению полимерного материала путем сшивания полимерных цепей; это вызвано химическими добавками, ультрафиолетовым излучением или теплом. Полимер для резиновых штампов поставляется в виде жидкости и отверждается с помощью ультрафиолетового излучения. Хотя естественный солнечный свет может отверждать полимер, жидкий полимер для штампов требует точного воздействия ультрафиолетового света для изготовления резиновых штампов.

Хотя естественный солнечный свет может отверждать полимер, жидкий полимер для штампов требует точного воздействия ультрафиолетового света для изготовления резиновых штампов.

Полимерные штампы — Создавайте собственные штампы без каких-либо навыков!

Сколько раз это было сказано в прошлом! Производство полимерных штампов всегда привлекало людей, стремящихся быстро заработать на этом процессе. Мы видели, как продавцы продавали машины для изготовления полимерных штампов размером с портфель ничего не подозревающим магазинам канцелярских товаров и владельцам газетных киосков, а в последнее время через Интернет продаются наборы для самостоятельного изготовления, предназначенные для мастеров.

Если вы серьезно относитесь к изготовлению штампов, вам следует с осторожностью относиться к некоторым утверждениям, касающимся изготовления штампов с использованием жидкого полимера.

Полимер в пакете

Самая захватывающая разработка последнего времени — инновация, в которой полимер впрыскивается в плоский прямоугольный герметичный пакет; этот новый продукт позволяет отказаться от подложки, вспененной ленты и покровной пленки, обычно необходимых для производства штампов. При использовании этих новых пакетов время обработки сокращается примерно на 50%; это снижение затрат на рабочую силу сводит на нет дополнительные затраты на продукт в мешках. Мешки доступны в различных размерах, чтобы удовлетворить производственный спрос. Полимер в мешке также устранил проблему пузырьков воздуха во время обработки; это распространенное возражение против изготовления полимерных штампов теперь преодолено.

При использовании этих новых пакетов время обработки сокращается примерно на 50%; это снижение затрат на рабочую силу сводит на нет дополнительные затраты на продукт в мешках. Мешки доступны в различных размерах, чтобы удовлетворить производственный спрос. Полимер в мешке также устранил проблему пузырьков воздуха во время обработки; это распространенное возражение против изготовления полимерных штампов теперь преодолено.

Куда движется индустрия печатей из полимерного каучука

У вас есть два различных рынка резиновых штампов. Первый — это традиционный рынок деловых марок, где марки прикрепляются к ручкам и самокрасящим устройствам. Второй рынок, который быстро растет, — это ремесленная промышленность; эти штампы прикрепляются к деревянным или прозрачным акриловым блокам и используются для изготовления открыток и скрапбукинга. Ремесленные марки, такие как набор марок художника на определенную тему, традиционно изготавливаются с использованием процесса вулканизации, поскольку он больше подходит для массового производства одной и той же марки. В настоящее время производители карт нуждаются в индивидуальном дизайне и четких прозрачных штампах, полимеры которых вносят значительный вклад в этот рынок.

В настоящее время производители карт нуждаются в индивидуальном дизайне и четких прозрачных штампах, полимеры которых вносят значительный вклад в этот рынок.

Еще одна проблема возникла, когда штампы из полимерного желе продаются ремесленным предприятиям. Эти штампы из полимера не имеют структурной основы, позволяющей приклеивать полимерный штамп к акриловому блоку без клея. Теоретически это работает хорошо, проблема в том, что может произойти деформация штампа, а также вероятность того, что штамп может порваться.

К счастью, новый продукт на основе прозрачного силикона под названием InstaGrip решил эту проблему, поэтому полимерный штамп с прочной структурной основой можно приклеивать таким же образом, без клея.

Итак, куда движется отрасль?

Штамповка для бизнеса, кажется, так же сильна, как и всегда, с появлением полимерных пакетов в мешках многие другие производители будут предлагать полимерные штампы из-за преимуществ мешков для экономии труда и более низкой начальной стоимости оборудования для обработки полимеров.

США

США

Всего комментариев: 0