G73 программирование: Циклы сверления G73, G81, G82, G83

Содержание

Циклы сверления G73, G81, G82, G83

ЧПУ Fanuc предлагает возможность использования 4-х циклов сверления: два цикла глубокого сверления и два цикла сверления с однократным проходом. Каждый цикл сверления предлагает определенные возможности. Программист выбирает соответствующий цикл в зависимости от требований к выполняемой операции.

В цикле глубокого сверления ось Z реверсируется с определенными интервалами для обеспечения нужного удаления стружки. Обязанность программиста обеспечить выполнение запрограммированных параметров и последующее достаточное устранение стружки во время операции сверления.

В цикле с однократным проходом сверления ось Z выполняет непрерывное перемещение для сверления заготовки. Программист обязан гарантировать, что запрограммированные параметры обеспечивают выполнение цикла без перегрузки инструмента. Ось Z реверсируется после завершения сверления отверстия.

Способ программирования циклов сверления изменяется в зависимости от того, какое программирование используется – абсолютное (G90) или инкрементное (G91). Все типовые программы в этой главе подразумевают абсолютное программирование. Положение инструмента в конце каждого цикла сверления управляется программой обработки детали с помощью команды G98 или G99.

Все типовые программы в этой главе подразумевают абсолютное программирование. Положение инструмента в конце каждого цикла сверления управляется программой обработки детали с помощью команды G98 или G99.

Команда G98 или G99 может быть активизирована перед выполнением цикла сверления или в том же информационном блоке цикла сверления. G98 подается инструменту для его отвода в начальную точку цикла, когда он завершен. G98 – модальная команда и остается действующей до ее отмены командой G99. G99 подается инструменту для его отвода в точку возврата, когда цикл сверления завершен. G99 – модальная команда и остается действующей до ее отмены командой G98.

Отмена циклов сверления

Циклы сверления ДОЛЖНЫ быть отменены сразу после завершения. Если цикл сверления не отменен и подана команда на перемещение оси, то оси будут перемещаться в новое положение координат и выполнять активный цикл сверления. Запрограммируйте команду G80 отдельно в каждом информационном блоке немедленно после последнего действующего блока. Блок команды G80 появляется сразу после информационного блока, дающего команду на цикл сверления, ЗА ИСКЛЮЧЕНИЕМ сверления нескольких отверстий.

Блок команды G80 появляется сразу после информационного блока, дающего команду на цикл сверления, ЗА ИСКЛЮЧЕНИЕМ сверления нескольких отверстий.

Циклы глубокого сверления

G73 и G83 используют приращения постоянной глубины для расстояния подачи на резку. Цикл G73 называется “высокоскоростным” из-за короткого расстояния отвода после каждого прохода. Для сравнения – Цикл G83 отводит сверло в точку возврата после каждого прохода. Каждый из этих циклов имеет свои преимущества и должен быть выбран в соответствии с требованиями к операции.

Параметры циклов

G73 или G83 X Y Z R Q F К

X, Y = координаты положения отверстия.

Z = расстояние от точки R до дна отверстия.

R = расстояние от точки старта цикла до начальной точки сверления.

Q = шаг сверления по оси Z (глубина резания за проход).

F = скорость рабочей подачи.

К = количество повторных сверлений в случае симметрично расположенных отверстий.

При выполнении цикла G73 мы имеем следующую последовательность перемещений по оси Z рис. 10.

10.

1. Быстрый перевод сверла в начальную точку.

2. Из начальной точки сверло быстро перемещается в точку возврата.

3. Сверло подается в значение “Q”.

4. Сверло быстро поднимается на одно приращение отвода.

5. Сверло подается в значение “Q+ Приращение отвода”.

6. Пункты 4-5 повторяются до последнего прохода. На последнем проходе сверло подается на окончательную глубину отверстия, затем быстро отводится в начальную точку или в точку возврата в зависимости от того, какая команда активна G98 или G99.

Рис. 10. Цикл высокоскоростного сверления с периодическим выводом сверла G73

При выполнении цикла G83 последовательность перемещения оси Z следующая рис. 11.

1. Сверло быстро перемещается в начальную точку.

2. Из начальной точки сверло быстро перемещается в точку возврата.

3. Сверло подается в значение “Q”.

4. Сверло быстро подается в точку возврата.

5. Быстрое перемещение сверла (вниз) в точку “Быстрая подачи”.

6. Сверло подается в “Q+ Быстрая подача”

7. Пункты 4-6 повторяются до последнего прохода. На последнем проходе сверло подается на окончательную глубину отверстия, затем быстро отводиться в начальную точку или точку возврата – в зависимость от того, какая команда активна, G98 или G99.

Рис. 11. Цикл сверления с периодическим выводом сверла G83

Пример:

О0001 (DRILL)

N10 G21 G54;

N20 G40 G49 G80 G90; Активация абсолютного позиционирования

N30 T1 M6; (DRILL D15) Смена инструмента

N40 G43 h2; Активация коррекции на длину инструмента

N50 G00 X5. Y3.; Быстрое перемещение в положение XY

N60 S1500 M3; Включение вращения шпинделя по ЧС со скоростью 1500 об/мин

N70 G00 Z1. M8; Быстрое перемещение в начальное положение Z, выключение охлаждения

N80 G73 или G83G98 Z-2.125 R.1 Q.5 F3.67; Установка режима G98, определение и выполнение цикла G73 или G83.

N90 G80; Отмена цикла

…………

Циклы сверления с однократным проходом

Циклы сверления за один проход, G81 и G82, выполняются примерно одинаково, за исключением запрограммированной остановки в нижней части отверстия в цикле G82. Цикл G81 обычно применяется при полностью сквозном сверлении через заготовку, рис. 12. Цикл G82 обычно применяется для сверления таких глухих отверстий из-за того, что программируемая остановка позволяет более осуществить более качественную очистку в нижней части высверливаемого отверстия рис. 13. Каждый цикл необходимо выбирать в зависимость от требований к операции.

Цикл G81 обычно применяется при полностью сквозном сверлении через заготовку, рис. 12. Цикл G82 обычно применяется для сверления таких глухих отверстий из-за того, что программируемая остановка позволяет более осуществить более качественную очистку в нижней части высверливаемого отверстия рис. 13. Каждый цикл необходимо выбирать в зависимость от требований к операции.

Рис. 12. Цикл сверления за один проход G81

Рис. 13. Цикл сверления за один проход с выдержкой времени G82

Параметры цикла

G81 X Y Z R F К

G82 X Y Z R Р F К

X, Y = координаты положения отверстия.

Z = расстояние от точки R до дна отверстия.

R = расстояние от точки старта цикла до начальной точки сверления.

Р = выдержка времени у дна отверстия.

F = скорость рабочей подачи.

К = количество повторных сверлений в случае симметрично расположенных отверстий.

Пример:

О0001 (DRILL)

N10 G21 G54;

N20 G40 G49 G80 G90; Активация абсолютного позиционирования

N30 T1 M6; (DRILL D15) Смена инструмента

N40 G43 h2; Активация коррекции на длину инструмента

N50 G00 X5. Y3.; Быстрое перемещение в положение XY

Y3.; Быстрое перемещение в положение XY

N60 S1500 M3; Включение вращения шпинделя по ЧС со скоростью 1500 об/мин

N70 G00 Z1. M8; Быстрое перемещение в начальное положение Z, выключение охлаждения

N80 G81G98 Z-2.125 R.1 F3.67; Установка режима G98, определение и выполнение цикла G73 или G83.

или

N80 G82G98 Z-2.125 R.1 Р500 F3.67; Установка режима G98, определение и выполнение цикла G73 или G83.

N90 G80; Отмена цикла

…………

Сверление нескольких отверстий

Все циклы, описанные выше, можно использовать для сверления нескольких отверстий. Цикл сверления остается действующим до отмены командой G80. Когда дана команда на выполнение цикла сверления, остается только запрограммировать положения X и Y в последовательных информационных блоках для того, чтобы дать команду станку выполнить сверление в каждом положении. Команда G80 программируется после завершения сверления всех отверстий для данного инструмента.

Пример:

О0001 (…..)

N10 G21 G54;

N20 G40 G49 G80 G90; Активация абсолютного позиционирования

N30 T1 M6; (DRILL D15) Смена инструмента

N40 G43 h2; Активация коррекции на длину инструмента

N50 S1200 M3; Включение вращения шпинделя по ЧС со скоростью 1200 об/мин

N60 G00 X.5 Y-3.; Быстрое перемещение в положение XY, включение охлаждения

N70 G82 G98 Z-3.265 R.1 P500 F3.67; Установка режима G98, определение и выполнение цикла G82 и сверление отверстия #1.

N80 Y-6. ; Сверление отверстия #2

N90 Y-9. ; Сверление отверстия #3

N100 X6.125 ; Сверление отверстия #4

N110 Y-6. ; Сверление отверстия #5

N120 Y-3. ; Сверление отверстия #6

N130 X10.75 Сверление отверстия #7

N140 Y-6. ; Сверление отверстия #8

N150 Y-9. ; Сверление отверстия #9

N160 G80; Отмена цикла

N170 G91 G28 X0 Y0 Z0;

N180 M9 M5;

N190 М1;

N200 G40 G49 G80 G90 ;

N210 G21 G54;

N220 T2 M6; (DRILL D22) Смена инструмента

N230 G43 h3; Активация коррекции на длину инструмента

N240 S950 M3; Включение вращения шпинделя по ЧС со скоростью 950 об/мин

N250 G00 X4. Y-1.5 М8; Активизирование абсолютного позиционирования, быстрое перемещение в положение XY, включение охлаждения

Y-1.5 М8; Активизирование абсолютного позиционирования, быстрое перемещение в положение XY, включение охлаждения

N260 G81 G99 Z-2.814 R.1 F3.3; Установка режима G99, Определение и выполнение цикла G81 и сверление отверстия #10

N270 Y-6. ; Сверление отверстия #11

N280 Y-10.5 ; Сверление отверстия #12

N290 X8.25 ; Сверление отверстия #13

N300 Y-6. ; Сверление отверстия #14

N310 Y-1.5 ; Сверление отверстия #15

N320 G80 ; Отмена цикла

N330 G91 G28 X0 Y0 Z0;

N340 M9 M5;

N350 М30;

Цикл сверления G73, G74, G76, G80, G81, G82, G83, G84, G85, G86, G87, G88, G89, G98, G99

До этого момента все наши движения выполнялись с помощью G00 / G01 для прямых и G02 / 03 для дуг. В этой главе мы вводим понятие «постоянных циклов», которые допускают более сложные типы движения, направленные на упрощение программирования некоторых общих операций, таких как цикл сверления отверстий.

Постоянные циклы часто являются модальными, как и другие движения. Например, как только мы выбираем цикл высокоскоростного сверления с короткой остановкой с помощью G73, последующие координаты в последующих строках указывают новые местоположения отверстий, в которых будет выполнено дополнительное сверление с короткой остановкой .

Например, как только мы выбираем цикл высокоскоростного сверления с короткой остановкой с помощью G73, последующие координаты в последующих строках указывают новые местоположения отверстий, в которых будет выполнено дополнительное сверление с короткой остановкой .

Что такое «цикл сверления с шагом врезания»?

Вы часто будете слышать термин «шаг врезания». Это практика просверливания небольшого расстояния (шага врезания), отступление на некоторое расстояние, а затем хода вниз, чтобы сделать еще один шаг. Это нужно для того чтобы удалить стружку из отверстия.

Повторное рез стружки всегда плохо сказывается на сроке службы инструмента. Другая цель сверления с шагом врезания — это улучшение отвода стружки. В отверстии достаточно места только для стружки, которая входит в канавки спирального сверла, и чем глубже отверстие, тем сложнее удалить стружку из отверстия. Сверление с шагом врезание или «глубокое сверление» также помогает удалить стружку двумя способами.

Во-первых, даже очень короткий шаг при минимальном втягивании помогает отломать стружку, что приводит к более короткой стружке. Более короткие стружки намного легче удалить.

Во-вторых, если сверло входит в отверстие на значительное расстояние, это помогает уменьшить расстояние, на которое спираль сверла должна нести стружку.

Одна вещь, которую важно избегать при глубоком сверлении, — это позволить охлаждающей жидкости или воздуху / туману смыть стружку обратно в отверстие. По этой причине при оптимальных циклах сверления с кольцевым сверлением спиральное сверло не будет полностью выведено из отверстия.

Еще одна вещь, о которой следует помнить, — большинство производителей не рекомендуют этот цикл сверления для твердосплавных сверл. Это увеличивает склонность к скалыванию хрупкого твердосплава.

Есть несколько практических правил относительно того, когда вам нужно начать использовать цикл сверления по методу сверления, а не просто погружаться прямо вниз. Большинство производителей инструментов предлагают начать, когда глубина отверстия составляет 4 диаметра.

Различные типы стандартных циклов сверления и их использование

Поскольку существует довольно много различных типов стандартных циклов сверления, проще всего их классифицировать в табличной форме:

| Код G | Цель | Шаг врезания | Отвод | Дно отверстия |

|---|---|---|---|---|

| G73 | Высокоскоростное сверление с шагом врезания для неглубоких отверстий | да | Быстрый | |

| G74 | Цикл левостороннего нарезания резьбы | Подача | Задержка -> Вращение против часовой стрелки | |

| G76 | Цикл точного растачивания | Быстрый | Ориентированная остановка | |

| G81 | Цикл сверления для глубины отверстий <= 3 диаметра | Быстрый | ||

| G82 | Цикл точечного сверления | Быстрый | Задержка | |

| G83 | Сверление с шагом врезания для глубоких отверстий | да | Быстрый | |

| G84 | Цикл нарезания | Подача | Задержка -> Вращение против часовой стрелки | |

| G85 | Цикл растачивания | Подача | ||

| G86 | Цикл растачивания | Быстрый | Останов шпинделя | |

| G87 | Цикл обратного растачивания | Быстрый | Вращение против часовой стрелки | |

| G88 | Цикл растачивания | Минимум | Задержка -> Останов шпинделя | |

| G89 | Цикл растачивания | Подача | Задержка |

Цикл сверления G-код

Как видите, циклы можно разделить в зависимости от их назначения — сверление, растачивание или нарезание резьбы, являются ли они циклами с шагом врезания, способом их отвода и чем-либо особенным, что происходит на дне отверстия. Например, задержка помогает обеспечить гладкое дно отверстия и удалить стружку со дна отверстия. Попадание стружки между острием сверла и дном отверстия при спуске сверла для следующего шага значительно увеличивает износ инструмента, особенно с такими материалами, как нержавеющая сталь.

Например, задержка помогает обеспечить гладкое дно отверстия и удалить стружку со дна отверстия. Попадание стружки между острием сверла и дном отверстия при спуске сверла для следующего шага значительно увеличивает износ инструмента, особенно с такими материалами, как нержавеющая сталь.

Базовый цикл сверления: G81

С циклами сверления связано множество параметров и опций, поэтому давайте начнем с относительно простого: G81. G81 не выполняет шаг врезания и не имеет специальной операции на дне отверстия. Он просто снижается со скоростью подачи, а затем возвращается.

Давайте использовать этот пример блока G81:

Z1.0 (По умолчанию Z)

X10Y12 (XY для первого отверстия)

G99 G81 R0.2 Z-0.7

X10Y14 (XY для второго отверстия)

X10Y16 (XY для третьего отверстия)

G80 (отменить постоянный цикл)Вот схема того, как это работает:

Схема работы G81

Следуя схеме:

— Сначала машина ускоряется к координатам X и Y отверстия или к соответствующей паре координат, если выбрана плоскость, отличная от G17. В нашем примере это координаты X10Y12.

В нашем примере это координаты X10Y12.

— Во-вторых, инструмент ускоряется прямо до позиции R, установленной кодом «R» цикла. Мы вошли с Z = 1.0 ″. R составляет 0,2 дюйма, поэтому мы ускоряемся с 1,0 до 0,2 дюйма.

— Затем мы вводим глубину, равное Z а не конкретную координату. Эта глубина измеряется от R. Итак, с R, равным 0,2 ″, и глубиной (Z), равной 0,7 ″, мы опускаемся до Z = -0,5 ″. Не забывайте считать, так как R всегда будет немного выше вершины материала, и вам нужно прибавить его к фактической глубине отверстия, чтобы получить Z.

— Теперь отвод может работать одним из двух способов с помощью G98 и G99.

При использовании кода G98 в постоянном цикле инструмент каждый раз возвращается в исходную плоскость, а при использовании G99 – в плоскость отвода, установленную R-адресом

Изменение отвода с помощью G-кодов G98 и G99

G-коды G98 и G99 используются для изменения режима отвода стандартных циклов сверления. Если действует G98 (заданная перед циклом, например, G99, показанная выше), отвод возвращается к исходной высоте Z. Если действует G99, отвод осуществляется на высоту R. Возможность возврата к исходной высоте Z с помощью G98 предоставляется в случае, если между отверстиями есть препятствия, такие как зажимы или другие элементы детали.

Если действует G98 (заданная перед циклом, например, G99, показанная выше), отвод возвращается к исходной высоте Z. Если действует G99, отвод осуществляется на высоту R. Возможность возврата к исходной высоте Z с помощью G98 предоставляется в случае, если между отверстиями есть препятствия, такие как зажимы или другие элементы детали.

Будьте особенно внимательны при использовании постоянного цикла с G99. Если плоскость отвода (R) установлена неправильно, то может произойти столкновение инструмента с деталью

Множественные отверстия, пока G80 не отменит цикл

Как уже упоминалось, эти циклы сверления являются модальными. Это означает, что вы можете просто изменить несколько координат XY после запуска цикла, и машина с радостью выполнит цикл в каждом месте. Для отмены цикла используйте G80. После выполнения G80 станок возвращается в режим G00.

В приведенном выше примере мы получаем 3 отверстия до того, как G80 отменит постоянный цикл.

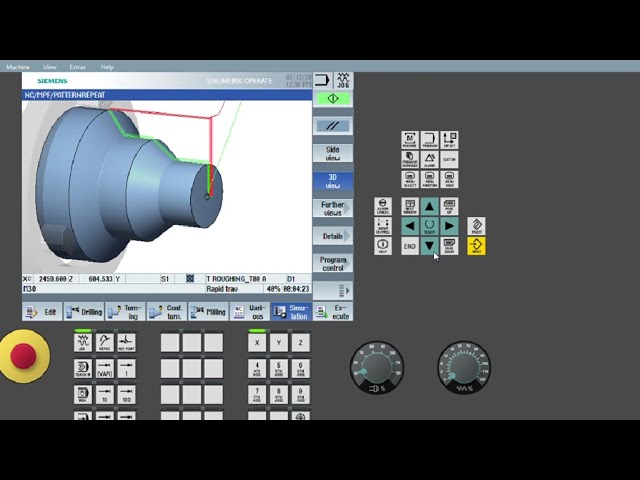

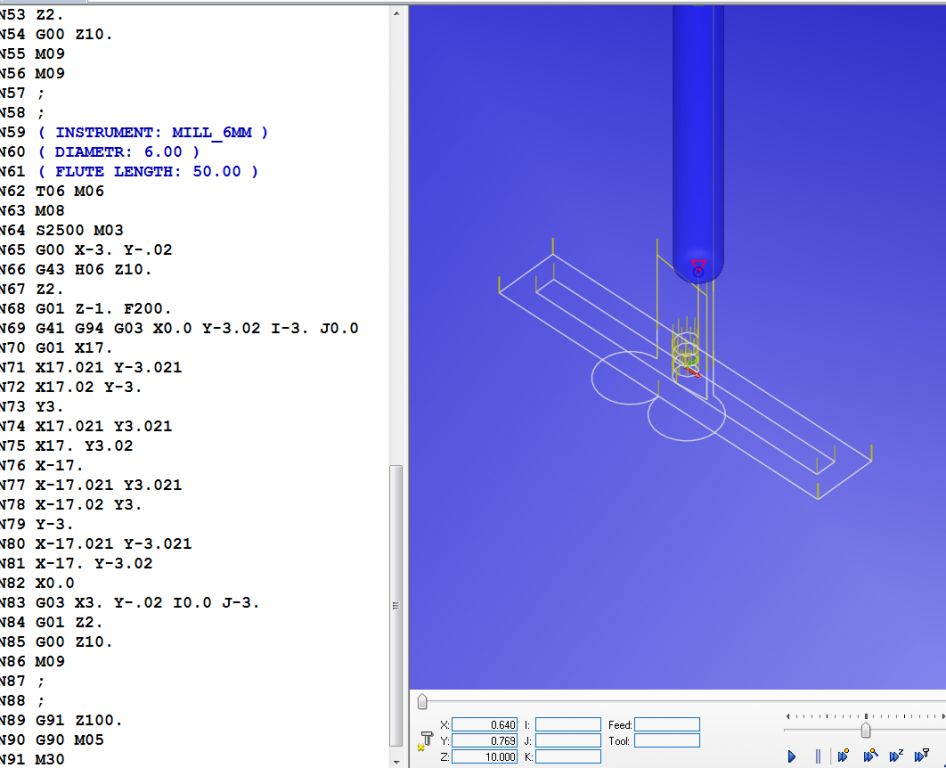

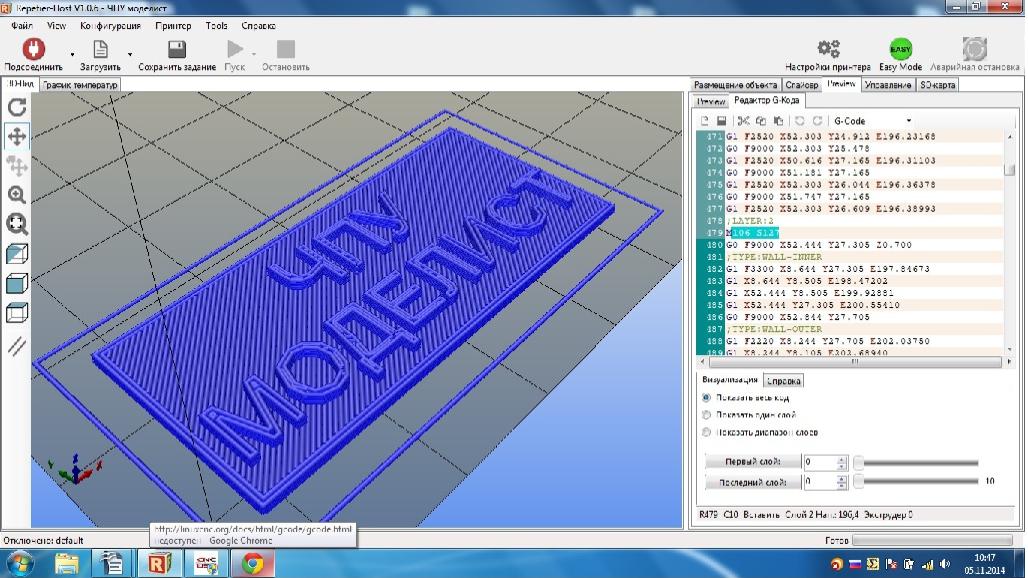

Моделирование для упрощения, понимания и проверки

К настоящему времени вы, вероятно, думаете, что постоянные циклы сложны!

Так будет казаться, пока ты к ним не привыкнешь. Сложность заключается в том, чтобы дать вам все возможности, необходимые для решения множества ситуаций. Тем не менее, есть хорошие новости, независимо от того, пытаетесь ли вы просто учиться или активно разрабатываете и тестируете постоянные циклы в своем g-коде. Вы можете использовать симулятор g-кода или CAM ПО, чтобы упростить их понимание и работу. Это значительно упростит понимание и работу с постоянными циклами.

Сложность заключается в том, чтобы дать вам все возможности, необходимые для решения множества ситуаций. Тем не менее, есть хорошие новости, независимо от того, пытаетесь ли вы просто учиться или активно разрабатываете и тестируете постоянные циклы в своем g-коде. Вы можете использовать симулятор g-кода или CAM ПО, чтобы упростить их понимание и работу. Это значительно упростит понимание и работу с постоянными циклами.

Вот скриншот, на котором показано, что делает машина, а также то, что мы называем «подсказкой», объясняющей постоянный цикл на простом языке:

G98 и G99 в САМ системе PowerMill

PowerMill ясно показывает просверливаемые отверстия. Когда вы пытаетесь работать с постоянными циклами, действительно полезно иметь под рукой такие инструменты.

Относительное против абсолютного и повторений

В приведенном выше примере G81 мы видели, как постоянный цикл является модальным, поэтому мы можем просто продолжать задавать значения XY и просверливать множество отверстий. Существует еще один подход, который можно использовать для нескольких отверстий, предполагая, что они имеют регулярный интервал, и это использование относительных координат и повторов.

Существует еще один подход, который можно использовать для нескольких отверстий, предполагая, что они имеют регулярный интервал, и это использование относительных координат и повторов.

G82 — Цикл сверления

G82 — это цикл сверления с остановкой на дне отверстия. Это увеличивает точность глубины отверстия.

Типичный G82 выглядит так:

G82 XYZ RPFL XY: координаты отверстия. Z: дно отверстия R: позиция отвода по Z. Движения от начальной Z до R выполняются с большой скоростью. От R до дна отверстия выполняется на скорости подачи. P: Время пребывания на дне отверстия. F: Скорость подачи при резке L: количество повторов

Как только сверло достигнет дна отверстия и завершит работу, выход происходит с быстрой скоростью.

G83 G-Code — Цикл сверления глубокого отверстия с шагом врезания

G-код G83 — это цикл сверления, который полностью убирается из отверстия с каждым шагом. Таким образом, он хорошо подходит для более глубоких отверстий, чем может обрабатывать цикл G73. G83 также позволяет останавливаться на дне отверстия. Это увеличивает точность глубины отверстия.

Таким образом, он хорошо подходит для более глубоких отверстий, чем может обрабатывать цикл G73. G83 также позволяет останавливаться на дне отверстия. Это увеличивает точность глубины отверстия.

Типичный G83 выглядит так:

G83 XYZ RPQFL XY: координаты отверстия. Z: дно отверстия R: позиция отвода по Z. Движения от начальной Z до R выполняются с большой скоростью. От R до дна отверстия выполняется на скорости подачи. P: Время пребывания на дне отверстия. В: Глубина увеличивается с каждым шагом. F: Скорость подачи при резке L: количество повторов

Как только сверло достигнет дна отверстия и завершит работу, выход происходит с быстрой скоростью.

G73 G-Code — высокоскоростное сверление мелких отверстий

G84 G-Code — Цикл нарезания резьбы

G74 G-Code — цикл нарезания резьбы в обратном (левом) направлении

G85 G-Code — Цикл растачивания

G86 G-Code — Цикл растачивания

G87 G-Code — Цикл обратного растачивания

G88 G-Code — Цикл растачивания

G89 G-Code — Цикл растачивания

G76 G-Code — Цикл прецизионного растачивания

А как насчет еще более глубоких отверстий?

Глубокое отверстие — это любое отверстие глубиной более 5 диаметров. Чем глубже погружаешься, тем труднее становится. Необходимы различные методы, и циклы сверления с фиксацией — лишь один из них. Вот удобная таблица, которая поможет вам не отставать от различных техник:

Таблица глубины отверстий

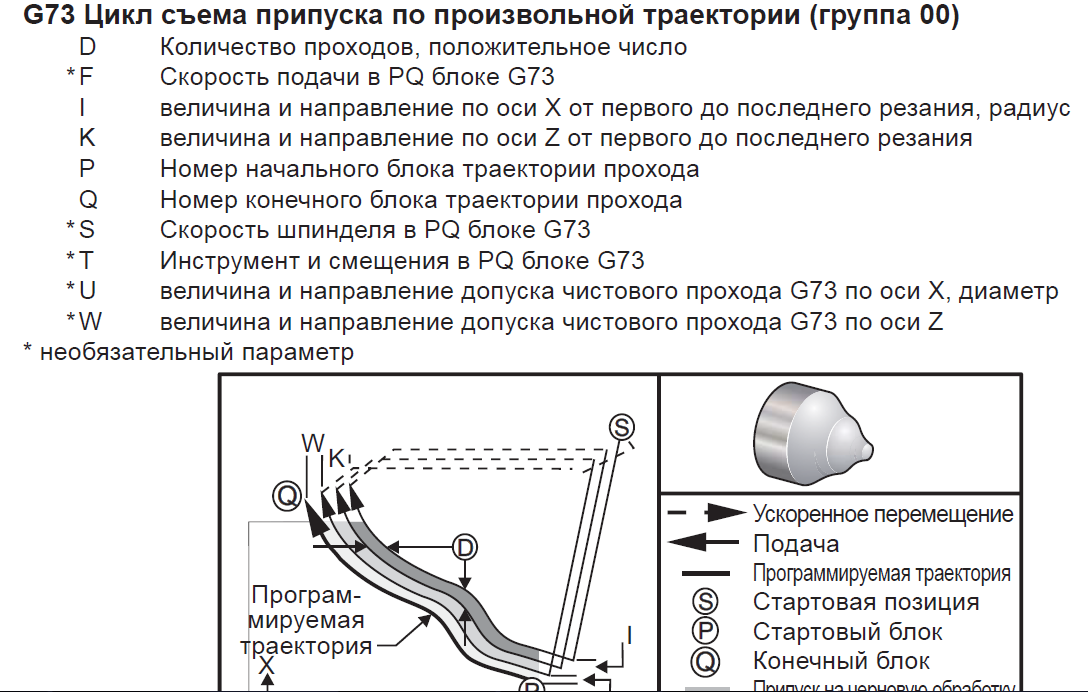

Цикл повторения шаблона G73 — Учебное пособие по G-коду ЧПУ

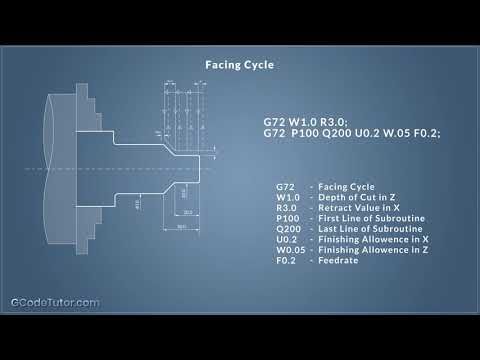

При использовании циклов черновой обработки на токарном станке с ЧПУ у нас есть несколько вариантов. Стандартный цикл G71 выполняет черновую обработку профиля с использованием линейных перемещений по оси Z. Цикл G72 используется для облицовки, а цикл повторения шаблона G73 используется, когда мы обрабатываем уже вырезанный профиль. Например, отливка или предварительно обработанная деталь. Ниже мы рассмотрим этот цикл G73 и то, как он работает.

Ниже мы рассмотрим этот цикл G73 и то, как он работает.

Инструмент будет резать по форме профиля, который мы определили с помощью подпрограммы при использовании G-кода G73.

При использовании на заготовке некоторые траектории инструмента будут резать на свежем воздухе. Вот почему он обычно используется, когда у нас уже есть профиль предварительно вырезанной или отлитой детали.

Инструмент будет вырезать форму профиля детали на каждом проходе, индексируя как X, так и Z на величину, которую мы добавляем к первой строке G73 после каждого прохода, пока не будет достигнут окончательный размер.

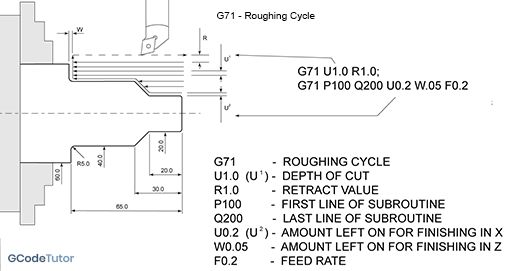

Блок цикла G73 должен выглядеть так, как показано в этом примере.

Каждая часть разбита и объяснена ниже.

G73 U(1) W(1) R;

G73 P Q U(2) W(2) F;

G73 — ПОВТОРЯЮЩИЙСЯ ЦИКЛ ШАБЛОНА

U(1) — ГЛУБИНА РЕЗАНИЯ ПО ОСИ X

W(1) — ГЛУБИНА РЕЗАНИЯ ПО ОСИ Z

R — КОЛИЧЕСТВО ЧЕРНОВЫХ ПРОХОДОВ

P — ПЕРВАЯ СТРОКА ПОДПРОГРАММЫ

Q — ПОСЛЕДНЯЯ СТРОКА ПОДПРОГРАММЫ

U(2) — ОСТАЛОСЬ КОЛИЧЕСТВО ДЛЯ ЧИСТОЙ ОБРАБОТКИ В X

W — ОСТАЛОСЬ КОЛИЧЕСТВО ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ В Z

F — ПОДАЧА

G73 сообщает машине, что мы хотим использовать цикл шаблона

Первое слово «U» определяет глубину резания каждого чернового прохода по оси X. «W» — это количество, которое мы хотим вырезать по оси Z. R — это необходимое количество проходов.

«W» — это количество, которое мы хотим вырезать по оси Z. R — это необходимое количество проходов.

Слова «P» и «Q» сообщают системе управления расположение подпрограммы профиля, который мы используем. Эти значения могут быть

любое значение, если оно соответствует N числам подпрограммы.

Это будет выглядеть как код ниже.

Н150;

ПОДПРОГРАММА ПРОФИЛЯ;

Н250;

В этом примере «P» будет P150, а «Q» будет Q250, поэтому они соответствуют числам «N».

«U» во второй строке G73 — это количество материала, которое мы хотим оставить для чистового прохода по оси X, а «W» — чистовой припуск по оси Z.

‘F’ — это команда, которую мы используем для указания скорости подачи

G73 U1.0 W1.0 R3;

G73 P150 Q250 U0.2 W.05 F0.25;

N150 G00 X22.0;

G01 G42 Z0.0 F0.2;

Х23,0 Z-0,5;

З-23.0;

Х44.0 З-34.0;

З-70.0, Р5.0;

Х70,0;

N250 G40 X80.0 Z6.0 F250;

G73 U1.0 W1.0 R3

Первая строка указывает станку делать 1,0 мм надрезы по оси X (U) и удалять 1,0 мм по оси Z при каждом проходе. R определяет количество проходов, которые мы хотим сделать.

R определяет количество проходов, которые мы хотим сделать.

G73 P150 Q250 U0.2 W.05 F0.25;

Значение «P» должно соответствовать номеру N в начале подпрограммы (N150), которую мы хотим вырезать, а «Q» соответствует номеру N (N250) в конце нашей подпрограммы.

U0.2 — наш припуск на чистовую обработку по оси X, а W0.05 — наш припуск на чистовую обработку по оси Z. Он определяет, сколько материала мы оставляем для того, чтобы наш чистовой инструмент удалил его в последующей операции.

F определяет скорость подачи. F0.2 будет подавать со скоростью 0,2 мм за оборот шпинделя/детали.

N150 G00 X22,0;

‘N’ показывает нашу первую строку подпрограммы, G00 — наш G-код быстрого перемещения, а значение X перемещает инструмент в начало профиля.

G01 G42 Z0.0 F0.2;

G01 — это наш G-код движения линейной подачи, G42 включает компенсацию радиуса вершины инструмента, Z перемещает инструмент в

передняя часть детали (мы предполагаем, что базовая или нулевая точка находится на передней грани задания) и

наконец, мы даем скорость подачи 0,2 мм за оборот. Скорость подачи здесь будет игнорироваться нашим циклом G73, но она будет использоваться для цикла чистовой обработки, для которого мы использовали бы ту же самую подпрограмму.

Скорость подачи здесь будет игнорироваться нашим циклом G73, но она будет использоваться для цикла чистовой обработки, для которого мы использовали бы ту же самую подпрограмму.

Х23,0 З-0,5;

З-23.0;

Х44.0 З-34.0;

З-70.0 ,Р5.0;

Х70,0;

Это наша подпрограмма, она соответствует профилю детали.

N250 G40 X80.0 Z6.0 F250;

Этот блок кода завершается определением числа «N», затем G40 отключает компенсацию на режущий инструмент. Перемещения по осям X и Z перемещают наш инструмент от детали с высокой скоростью подачи.

У нас есть три основных цикла черновой обработки, которые мы можем использовать на токарном станке с ЧПУ.

Цикл черновой обработки G71 является нашим основным, он запускается при удалении материала из стержня. Он выполняет резку вдоль оси Z по прямой линии для формирования профиля пошагово. По завершении он будет следовать контуру детали, чтобы очистить шаги, производимые циклом. Подробнее об этом цикле можно прочитать здесь.

Цикл G72 представляет собой операцию торцевания, которая действует аналогично G71, но удаляет материал линейным образом по оси X. Это прямолинейный цикл черновой обработки, который формирует профиль поэтапно, как это делает G71.

Цикл повторения шаблона G73 перемещает инструмент по форме профиля при резании. Идеально, если у нас уже есть профиль, из которого необходимо удалить материал, прежде чем мы закончим чистовую последовательность G70.

Токарный станок с ЧПУ | Цикл G73 | Повторение шаблона

В этой статье мы описываем, как использовать цикл G73 для повторения шаблона на токарных станках с ЧПУ, со всеми подробностями и примерами.

Цикл G73 Введение

Цикл повторения шаблона также называется замкнутым циклом или циклом копирования профиля. На токарных станках с ЧПУ цикл G73 часто используется для обработки материалов, отлитых для повторения профиля. В этом цикле, начиная с точки фрезы (P), следуя профилю заготовки, он удаляет опилки и возвращается к точке, где начинается цикл фрезы. Его назначение – минимизировать время резки для черновой обработки материала сложной формы и формы, например, поковок и отливок. Цикл G73 в основном используется для обработки деталей с фиксированной долей стружки. Профиль таких деталей может иметь возрастающую или уменьшающуюся геометрию. После цикла G73 транзакция завершается путем использования последнего прохода, оставшегося в цикле G70.

Его назначение – минимизировать время резки для черновой обработки материала сложной формы и формы, например, поковок и отливок. Цикл G73 в основном используется для обработки деталей с фиксированной долей стружки. Профиль таких деталей может иметь возрастающую или уменьшающуюся геометрию. После цикла G73 транзакция завершается путем использования последнего прохода, оставшегося в цикле G70.

G73 Формат цикла

FANUC 6T/10T/11T/15T

Программирование одного блока 111111111111111111111111111111111. 9011 2 2 2 . 11111111111111111111111111111111111. 2 . . 2. . K.. U.. W.. D.. F.. S.. |

Parameters

| P = First block number of finishing contour |

| Q = Номер последнего кадра чистового контура |

| I = Расстояние по оси X и направление затылка – на сторону |

| K = Расстояние по оси Z и направление затылка диаметр оси |

| W = Припуск, оставшийся для чистовой обработки по оси Z |

| D = Количество резцов rev) переопределяет скорость подачи между блоком P и блоком Q |

| S = Скорость шпинделя (FT/MIN или M/MIN) Переопределяет скорости веретена между P Block и Q Block |

FAUNUC 0T/16T/18T/20T/21T 233333333333333333333333333333333333333333333333333333н. Параметры 0 0 Оставшийся припуск для чистовой обработки по оси Z Что нужно знать Для правильной и эффективной работы многократно повторяющихся циклов съема припуска (контурных циклов) очень важно соблюдать правила их использования. Часто небольшая оплошность может привести к длительной задержке. Цикл точения профиля Скорость рабочей подачи D0750 или D750 эквивалентны глубине 0,0750 Примеры циклов G73 Пример программы ЧПУ G73 – 1 – Повторение шаблона Рисунок 35-17 – Цикл повторения шаблона G73 – пример программы O3507 В цикле G73 есть три важных входных параметра – U/W/R (I/KD). Используйте этот цикл с осторожностью – его конструкция предполагает удаление равного количества чернового материала по осям X и Z. Цикл по-прежнему можно использовать с разумной эффективностью, но некоторая «воздушная» резка может быть нежелательным побочным эффектом для деталей необычной формы. Этот цикл подходит для черновой обработки контуров, когда чистовой контур точно соответствует контуру отливки или поковки. Даже если есть некоторая «воздушная» резка, этот цикл может быть более эффективным, чем выбор циклов G71 или G72, где будет иметь место слишком много пустой резки. Программа O3507 показывает черновую и чистовую обработку одним и тем же инструментом (в качестве примера): O3507 ( ЦИКЛ ПОВТОРЕНИЯ ШАБЛОНА G73 ) 111111277777777777777777777777777777777777777777777777777777777777777н. Если вашей системе управления требуется ввод двойного блока для цикла G73, формат программирования:

111111277777777777777777777777777777777777777777777777777777777777777н. Если вашей системе управления требуется ввод двойного блока для цикла G73, формат программирования: G73 U.. W.. R.. G73 P.. Q.. U .. В.. Ф.. С.. Первый блок: U = x Ос. R = Количество резцов Второй кадр: P = Номер первого кадра чистового контура Q = Номер последнего кадра чистового контура U = Припуск для чистовой обработки по оси X диаметр W = F = Скорость рабочей подачи (дюйм/об или мм/об) имеет приоритет над скоростью подачи между P-блоком и Q-блоком и Q блок

В записях двухблочного цикла не путайте адреса в первом блоке, которые повторяются во втором блоке (U и W в примере G73). У них другое значение!

У них другое значение!

… U+ для точения – по оси шпинделя

… U- для растачивания – от оси шпинделя Не рекомендуется токарная обработка профиля путем обработки сырья с нуля.

Не рекомендуется токарная обработка профиля путем обработки сырья с нуля.

Не хватает одного параметра – нет спецификации глубины резания! В цикле G73 это не требуется. Фактическая глубина резания рассчитывается автоматически на основе следующих трех параметров:

Не хватает одного параметра – нет спецификации глубины резания! В цикле G73 это не требуется. Фактическая глубина резания рассчитывается автоматически на основе следующих трех параметров:

В этом примере максимальное ожидаемое количество материала на одну сторону будет выбрано равным 0,200 (U0,2), а максимальное ожидаемое количество материала на грани — 0,300 (W0,3). Количество делений может быть как два, так и три, поэтому программа будет использовать R3. В зависимости от точного состояния и размеров отливки или поковки может потребоваться некоторая модификация системы управления во время фактической настройки или механической обработки.

В зависимости от точного состояния и размеров отливки или поковки может потребоваться некоторая модификация системы управления во время фактической настройки или механической обработки.

Н1 Г20 М42

Н2 Т0100

Н3 Г96 С350 М03

N4 G00 G42 X3.0 Z0.1 T0101 M08

N5 G73 U0.2 W0.3 R3

N6 G73 P7 Q14 U0.06 W0.004 F0.01

N7 G00 X0,35

N8 G01 X1,05 Z-0,25

Н9 З-0,625

N10 X1,55 Z-1,0

Н11 З-1.625 Р0.25

Н12 Х2,45

N13 X2,75 Z-1,95

Н14 У0.

Всего комментариев: 0