Пресс гибочный: Листогиб гидравлический, листогибочный пресс купить

Содержание

Пресс гидравлический гибочный HPB-K 100/2500 IronMac (Китай)

Прессы разработаны для выполнения операций гибки металлических листов.

Листогибочные гидравлические прессы применяется в различных отраслях народного хозяйства: машиностроении, авто-, авиа-, приборостроении и строительстве для производства различных замкнутых и незамкнутых профилей, коробов, коробок а также цилиндров, конусов и т. д.

Основное предназначение листогибочных гидравлических прессов — изготовление различных изделий из листовых материалов.

Конструктивные особенности

Прочная сварная конструкция рамы, прошедшая термический отпуск для снятия сварочных напряжений в конструкции и надежная гидравлика позволяют добиться хороших результатов обработки листа. Синхронизация работы двух гидроцилиндров обеспечивается механической траверсой между ними. Привод перемещения задних упоров электромеханический, управляется с пульта на передней панели. Простота управления данными прессами и их универсальность позволяют найти данному оборудованию широкое применение во всех отраслях промышленности.

Пресс наиболее эффективен при несложных гибах на длину всего рабочего стола, и в случаях, когда не требуется частой смены рабочего инструмента.

Преимущества

- надёжная прочная стальная конструкция из качественной стали Q235;

- точная «геометрия» составных частей станины за счёт раскроя заготовок на станках лазерной и плазменной резки с ЧПУ;

- термообработка станины после сварки для снятия остаточных напряжений со швов;

- окончательная механообработка станины на обрабатывающем центре с ЧПУ;

- станок имеет две скорости работы: холостой (быстрый) и рабочий (медленный) ход;

- синхронизация движения правого и левого гидроцилиндра через торсионный вал;

- после ввода программы управление осуществляется в автоматическом режиме;

- программирование хода заднего упора с точностью до 0,1 мм;

- программирование времени задержки в нижней точке;

- сохранение 40 программ по 25 шагов в каждой;

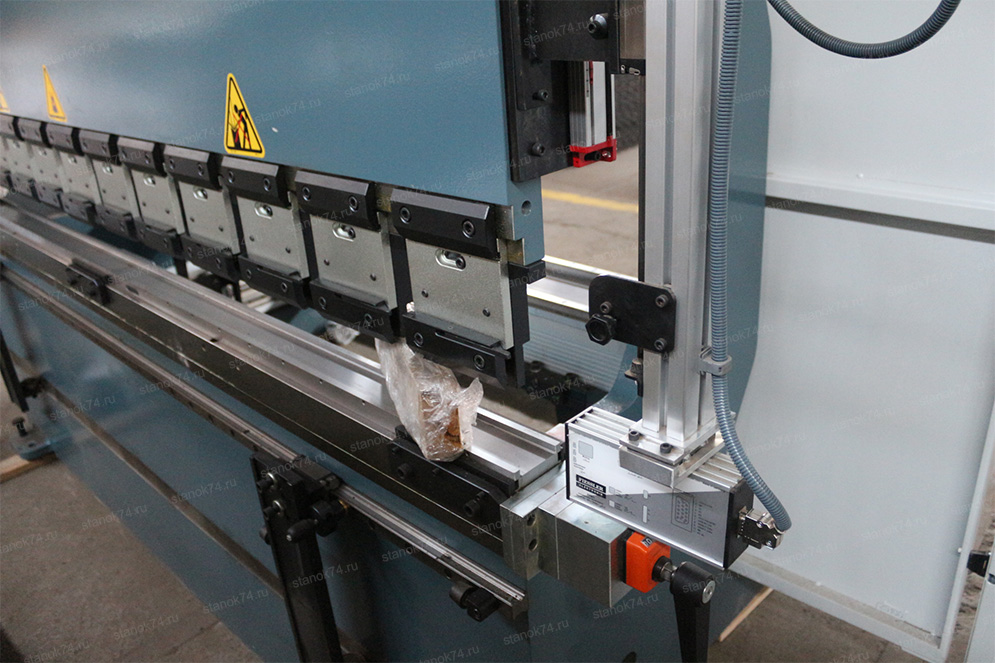

- конструкция заднего упора с ШВП;

- цилиндры и поршни изготовлены из стали 45 с закалкой и отпуском, чистовой расточкой, экструзией;

- регулируемая по высоте передняя поддержка листа;

- многоручьевая 4-х сторонняя матрица и пуансон 90 град.

— в стандартной комплектации к листогибу.

— в стандартной комплектации к листогибу.

Схема работы станка

Стандартная комплектация

Контроллер ESTUN E22

• Программирование угла гиба в градусах;

• Управление осями с точностью 0,1 мм;

• Библиотека инструментальной оснастки;

• Память 30 программ в каждой программе до 15 рабочих шагов

• Возможность корректировки угла гибки;

• Работа в метрической и дюймовой системах

Библиотека инструментальной оснастки позволяет задавать угол гиба в градусах. Что позволяет оператору изменить угол без дополнительных вычислений вручную, снижая риск ошибки.

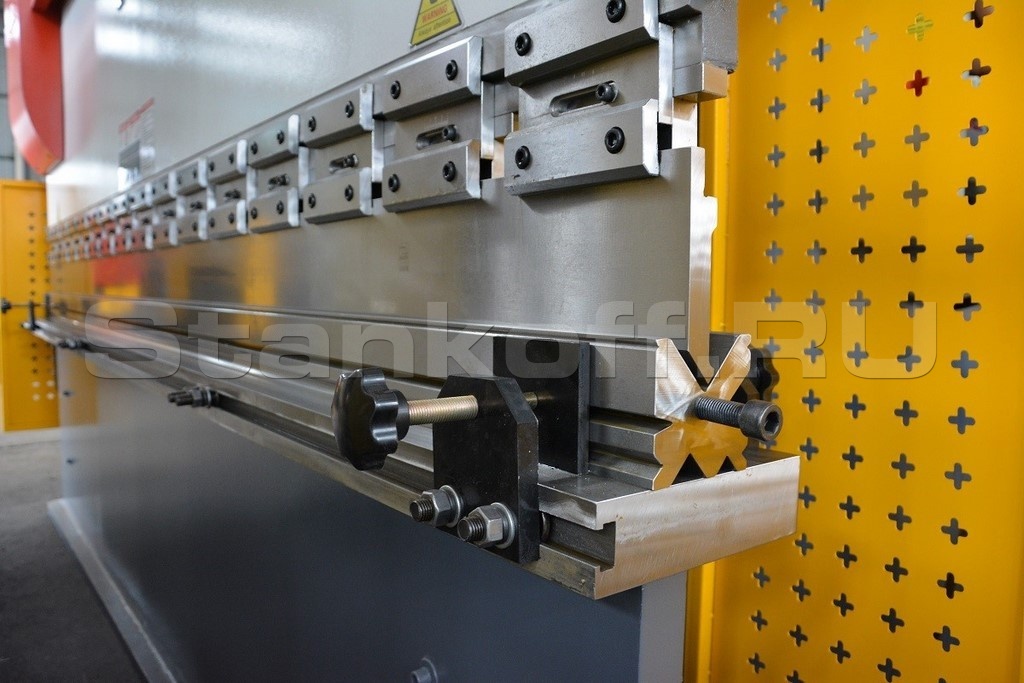

Быстросменная система крепления инструмента типа AMADA-PROMECAM

Прессы комплектуются креплениями для быстрой смены пуансона.

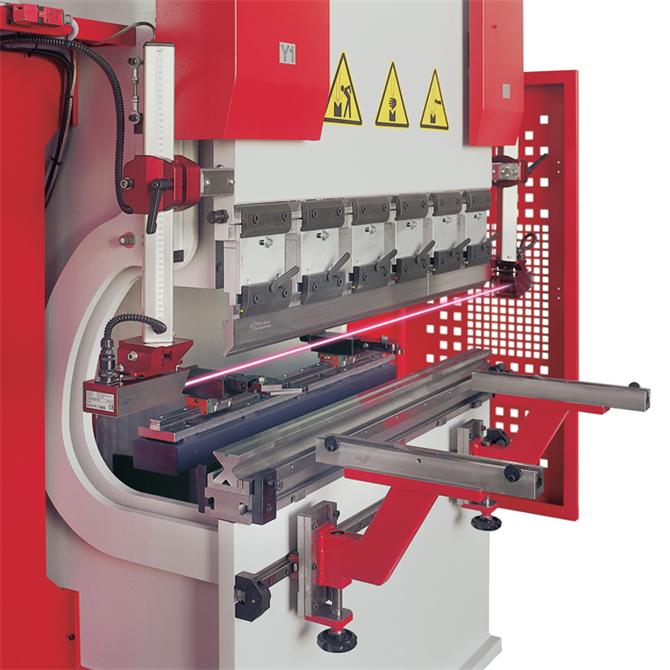

Электромеханический задний упор

Имеет два упорных пальца с ручной регулировкой.

Передние поддерживающие суппорты

С перемещением по линейным направляющим.

Пуансон

Набран из сегментов по 500 мм.

Эргономичная панель управления и выносная педаль

С кнопкой аварийной остановки

Прессы оснащены инвертором

Это позволяет позиционировать задний упор с точностью 0,1 мм без ручной подстройки.

Защитное ограждение тыльной зоны пресса

Матрица

4-х сторонняя многоручьевая на всю рабочую длину.

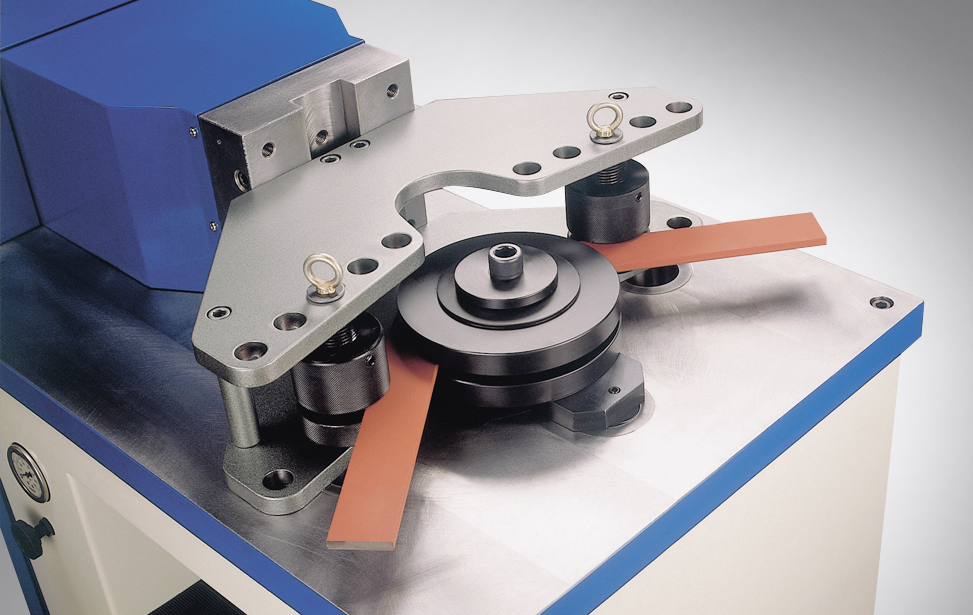

Дополнительная комплектация

Гибочный инструмент

Под различные задачи.

Таблица определения усилий листогибочного пресса

Производитель: IronMac

Родина бренда: Китай

| Усилие, кН | 1000 |

| Длина рабочего стола, мм | 2500 |

| Расстояние между колоннами, мм | 1900 |

| Зев, мм | 320 |

| Ход пуансона, мм | 120 |

| Мощность двигателя, кВт | 7,5 |

| Габариты (ДхВхШ), мм | 2900х1570х2550 |

| Вес нетто, кг | 6500 |

Пока нет отзывов на данный товар.

Оставить свой отзыв

Ваш отзыв поможет другим людям сделать выбор. Спасибо, что делитесь опытом!

Оценка товара:

Достоинства:

Недостатки:

Комментарий:

Имя:

E-mail: не публикуется

В отзывах запрещено:

Использовать нецензурные выражения, оскорбления и угрозы;

Публиковать адреса, телефоны и ссылки содержащие прямую рекламу;

Писать отвлеченные от темы и бессмысленные комментарии.

Информация не касающаяся товара будет удалена.

Что такое гидравлический листогибочный пресс?

Гидравлические листогибочные прессы используются для гибки и сгибания металла путем вдавливания его в матрицу. Они предназначены как для углубленной обработки листового металла, так и для непрерывного производства. При холодной штамповке металлических листов или полос в нужные детали используется оснастка для листогибочных прессов.

Эти станки с ЧПУ, используются в таких областях, как автомобилестроение, машиностроение, металлургия, судостроение, авиация и в многих других.

Зачем нужные гидравлические листогибы?

Гидравлические листогибочные прессы используются для гибки алюминия, нержавеющей стали и стали с нанесёнными на них покрытиями. Каждый тип обычного или изготовленного на заказ листогибочного пресса обладает определенным набором сильных сторон и характеристик, которые делают их более предпочтительными для различных промышленных применений. В цеху гидравлические прессы преимущественно находят применение с:

- С лазерными станками для резки металла;

- С гидравлическими гильотинными ножницами;

- Комбинированными станками по металлу.

Каждый гидравлический листогибочный пресс состоит из: электродвигателя, индивидуальной насосной станции с безаккумуляторным маслоприводом, автоматического дистрибутора, рабочих цилиндров прямого и возвратного хода пресса, плунжера в блоке с высокоточными направляющими, ползуна, жесткого стола и сварной станины. Конструкция предусматривает минимальные прогибы и оптимальную жесткость.

Конструкция предусматривает минимальные прогибы и оптимальную жесткость.

Сверхпрочная трубка крутящего момента, приваренная к рычагам, синхронизирует пару гидроцилиндров, обеспечивая полный параллелизм между ними и рабочими поверхностями стенда. Метод производственной инженерии, гарантирует непревзойденную точность и надежность в течение многих лет безаварийной работы. Датчики линейных перемещений следят за продвижением балки, поддерживая равномерность скорости и синхронизацию движения.

Режимы гидравлических листогибочных прессов:

Скорость перемещения траверсы гидравлических листогибов обычно изменяется для трёх следующих режимов работы пресса:

- Режим ускоренного холостого хода, когда траверса с подвижной частью инструментального бока двигается от крайнего верхнего положения;

- Режим замедленного рабочего хода, при котором происходит гибка с последующей выдержкой заготовки под давлением;

- Режим ускоренного возвратного хода.

Примеры профилей, изготовление которых возможно на листогибочных прессах.

Схема листогибочного гидравлического пресса:

Как работает гидравлический листогибочный пресс?

Принцип работы листогибочного пресса заключается в том, что его рабочему органу, в качестве которого выступает траверса, сообщают требуемое направление перемещения и уровень усилия, с которым она воздействует на обрабатываемую заготовку. Траверса – это жесткая балка, изготовленная из стали. Именно на ней фиксируют рабочие приспособления, при помощи которых выполняется формирование изделия с заданными геометрическими параметрами.

За точность перемещения траверсы, от которой напрямую зависит точность и качество выполняемой обработки, отвечают два линейных датчика, один из которых следит за правой стороной рабочего органа, а второй – за левой. Для того чтобы на листогибочных гидравлических станках можно было формировать отгибаемую кромку с требуемыми геометрическими параметрами, большинство моделей оснащается задним программируемым упором.

Гибка стали на гидравлическом листогибе во время пусконаладки станка:

Про процесс пусконаладки гидравлического листогибочного пресса вы можете прочитать в нашем блоге по ссылке.

Ранее в блоге мы публиковали статью, как сделать гидравлический листогиб своими руками.

Как выбрать гидравлический листогиб ?

Не знаете, какой гидравлический листогибочный пресс подойдет под ваши задачи? Проконсультируйтесь, с нашими специалистами по металлообрабатывающему оборудованию:

Альберт Шайхуллин: +7 995 888-07-13

Ильнур Сафин: +7 995 888-07-15

Динар Гатауллин: +7 995 888-07-38

На нашем сайте вы найдете большой выбор гидравлических листогибочных прессов:

Основы гибки листогибочным прессом: подробное руководство

В этом посте мы рассмотрим все аспекты основ гибки листогибочного пресса, включая принцип гибки, анализ пружинения, наиболее часто используемые методы гибки, выбор пуансона и штампа, а также расчет силы изгиба.

Информация, представленная здесь, также может быть использована для обучения операторов листогибочного пресса. Давайте начнем.

Что такое листогибочный пресс?

Гибка листогибочным прессом включает упругую деформацию металлического листа под давлением верхнего или нижнего штампа листогибочного пресса с последующей пластической деформацией.

В начале гибки лист может свободно изгибаться. Под действием давления верхнего или нижнего штампа на плиту она постепенно согласуется с внутренней поверхностью V-образной канавки нижнего штампа, при этом радиус кривизны и плечо изгибающей силы уменьшаются.

Это продолжается до тех пор, пока верхняя и нижняя матрицы не будут полностью соприкасаться в конце хода, образуя V-образную форму, известную как изгиб.

В общем, гибка листогибочным прессом представляет собой технологический процесс, который изменяет лист или угол листа путем оказания на него давления.

Принцип работы листогибочного пресса

Листогибочный пресс, гибочный. ..

..

Включите JavaScript

Гибочный пресс, который вы, возможно, никогда не видели

нижние рабочие столы листогибочного станка соответственно. Относительное движение рабочих столов приводится в действие гидравлической трансмиссией, а их форма в сочетании с верхним и нижним штампами позволяет изгибать пластину.

Общие методы гибки

Свободная гибка, трехточечная гибка и корректирующая гибка являются некоторыми примерами. Различие между этими тремя методами можно увидеть на диаграмме ниже.

Свободная гибка

Свободная гибка, также известная как воздушная гибка, менее сложна, чем другие методы. Угол изгиба контролируется глубиной верхней матрицы в V-образной канавке нижней матрицы.

Точность гнутых деталей зависит от различных факторов, таких как Y1, Y2, а также верхние и нижние пресс-формы и плиты по оси V.

Тем не менее, он широко используется благодаря своей универсальности и широкому диапазону обработки. Применяется к конструкциям с простой конструкцией, большим объемом или не слишком большой производительностью.

Применяется к конструкциям с простой конструкцией, большим объемом или не слишком большой производительностью.

Трехточечная гибка

Трехточечная гибка, также называемая гибкой штампа (дно), имеет угол гибки, который определяется высотой клина в нижнем штампе.

Только верхняя матрица обеспечивает достаточное изгибающее усилие и устраняет непараллельность между матрицами благодаря гидравлической прокладке на ползунке.

Этот метод позволяет производить детали с высокой точностью, что означает небольшие погрешности угла и прямолинейности. Применяется для конструкций сложной конструкции, малого объема и массовой обработки.

Корректирующая гибка

Коррекционная гибка формируется в полости, состоящей из верхней и нижней штампов, что позволяет получить идеальную форму сечения. Однако он требует большого усилия изгиба и повторного ремонта формы, а также имеет низкую универсальность формы.

Этот метод гибки часто используется, когда существуют особые требования или специальные формы сечения, которые не могут быть достигнуты путем свободного изгиба.

Как выбрать ось листогибочного пресса

Ось Y1 и Y2: Управляет движением ползуна вверх и вниз

Ось V: Управляет компенсацией отклонения листогибочного пресса

X , Р, Z1 , Z2 и X’ Ось: Это управляющая ось системы заднего позиционирования, отвечающая за управление положением позиционирования заднего упора (см. определение каждой оси на иллюстрации)

Ось T1 и T2: Материальная опора сервопривода (толкатель листа). В процессе гибки обрабатываемая пластина следует за опорой, а направляющие листа обеспечивают поддержку материала.

Для каждого листогибочного пресса необходимы следующие оси: Y1, Y2 и V. Пользователи могут выбрать оси заднего упора и оси поддержки материала с сервоприводом в зависимости от потребностей обрабатываемых деталей.

Важно отметить, что ось X не может быть выбрана отдельно и должна использоваться вместе с осями Z1 и Z2, чтобы иметь какое-либо практическое значение.

Ось V является осью компенсации отклонения, и существует два метода реализации.

Одним из них является управление положением, которое компенсирует упругую деформацию прогиба станка во время гибки, создавая равную величину обратной деформации в соответствующих точках на основе кривой деформации прогиба рабочего стола во время гибки.

Другим методом является контроль давления, который регулирует давление нескольких цилиндров компенсации прогиба, чтобы создать силу реакции против силы изгиба в нескольких точках на вертикальной пластине верстака, чтобы предотвратить деформацию прогиба.

Общепризнанно, что контроль положения приводит к более высокой точности гибки и используется в листогибочных прессах 500T+. Принципиальную схему выпуклого рабочего стола можно увидеть на следующем рисунке.

Точность осей Y1, Y2 и V имеет решающее значение для угла и прямолинейности изогнутых деталей. Важно отметить, что для тонких листов (<3 мм) точность гнутых деталей напрямую определяется качеством самого листа, таким как величина погрешности толщины, однородность материала и направление текстуры прокатки.

После V-образного изгиба внутренняя поверхность изгибаемой части заготовки испытывает деформацию сжатия, а наружная поверхность — деформацию растяжения.

Наибольшая деформация возникает на поверхности материала и уменьшается по мере увеличения толщины пластины.

Существует нейтральная линия, называемая линией X-X, которая не сжимается и не растягивается.

Чтобы определить положение нейтрального слоя, учтите следующее:

Если IR (внутренний радиус) заготовки в 5 раз больше толщины листа, нейтральный слой располагается в центре толщины листа.

Если IR заготовки в 5 раз меньше толщины листа, то положение нейтрального слоя смещается внутрь по мере уменьшения IR, при этом толщина места изгиба превращается в t.

Соотношение между радиусом нейтрального слоя (представленного P) и IR можно описать следующим образом:

- R≥5t, P-IR=0,5t

- R<5t, P-IR=(0,25-0,4)t

Нейтральный слой не растягивается и не сжимается, поэтому его длина используется как увеличенная длина изогнутой детали.

Изгиб – это деформация пластины, вызванная как растягивающим, так и сжимающим напряжением спереди и сзади.

После сгибания под нужным углом материал стремится вернуться к своей первоначальной форме после снятия давления, что приводит к явлению, известному как пружинение при изгибе.

Это пружинение обычно выражается в виде угла, который оно вызывает, и на него влияют различные факторы, такие как материал, толщина листа, давление и радиус изгиба.

Точно рассчитать величину пружинения при изгибе сложно.

Сила, приложенная при изгибе, и создаваемая им противодействующая сила различны, и после снятия прижимающей силы угол уменьшится за счет восстанавливающего отскока.

1) При использовании одного и того же пуансона с материалом одинаковой толщины значение упругости для SPCC ниже, чем для AL, а для AL ниже, чем для SUS.

2) При использовании одного и того же пуансона с одним и тем же материалом более тонкая пластина обладает большей упругостью.

3) При использовании одного и того же материала тот, у которого больше IR, обладает большей устойчивостью.

4) Чем больше сила нажатия, тем меньше упругость.

Три наиболее часто используемых метода изгиба

| Метод изгиба | V-образная ширина | IR 90 140 | Угловая точность | Особенности |

|---|---|---|---|---|

| Изгиб на воздухе | 12T—15T | 2т~2,5т | >±45’ | |

| Нижняя часть | 6T—12T | 1T~2T | ±15’—30’ | Более высокая точность гибки достигается при меньшем усилии прессования. |

| Чеканка | 5T (4T—6T) | 0t~0,5t | ±10’ | Может достигать высокой точности изгиба, но усилие изгиба очень велико. |

Гибка на воздухе

Гибка на воздухе относится к процессу гибки, при котором только часть материала контактирует с инструментом.

Как показано на рисунке, во время гибки инструмент касается только точек A, B и C на металле (наконечник пуансона и плечи матрицы), а остальная часть материала остается нетронутой.

В результате фактический угол инструмента становится несущественным. Вместо этого угол изгиба определяется глубиной, на которую пуансон опускается в матрицу; чем глубже опускается удар, тем острее угол изгиба.

Это означает, что производители могут достигать широкого диапазона углов изгиба с помощью всего одного набора инструментов, поскольку угол изгиба определяется глубиной хода, а не самим инструментом.

Однако важно отметить, что при изгибе на воздухе будет некоторая степень пружинения, поэтому желаемый угол изгиба может быть достигнут путем изгиба металла под более острым углом.

Особенности воздушной гибки:

- Широкий угол гибки с одним набором инструментов. Угол не может быть меньше угла наклона кончика пуансона. При использовании пуансона 30° можно получить угол изгиба 180°-30°.

- Для гибки требуется меньшее усилие прессования.

- Угол изгиба не отличается высокой точностью.

- Материал с большей упругостью.

См. также:

- Таблица силы изгиба в воздухе: наиболее авторитетные данные Amada умереть, вызывая материал для контакта как с наконечником пуансона, так и с боковыми стенками V-образного отверстия.

Этот метод позволяет изготавливать детали с высокой точностью гибки при меньшем давлении и широко используется в промышленности.

Ширина V-образного отверстия

Ширина V-образного отверстия матрицы может быть указана в таблице ниже: 8

9-10 ≥12 В 6T 8T 10T 12T IR заготовки

Внутренний радиус заготовки обычно обозначается как IR.

В процессе нижней гибки IR составляет примерно 1/6 V-образного отверстия матрицы (IR = v/6).

Однако IR может различаться для разных материалов, таких как SUS и Al, которые имеют разные значения IR.

Точность обработки нижнего изгиба

На угол после нижнего изгиба будет влиять возврат пружины, поэтому при выборе нижнего изгиба будет учитываться возврат пружины изгиба.

Обычное решение для получения целевого угла — перегибание.

- Материал, форма и толщина с малой пружиной – инструмент 90°

- Материал, форма и толщина с большой пружиной – инструмент 88°

- Материал, форма и толщина с большой пружиной – инструмент 84°

Когда При использовании нижнего изгиба следует соблюдать принцип использования одного и того же угла для пуансонов и матриц.

Чеканка

Термин «чеканка» происходит от процесса изготовления монет, известного своей высокой точностью.

В процессе чеканки листогибочного пресса достаточной мощности используется для формирования листового металла под точным углом пуансона и штампа.

Листовой металл не только сгибается, но и сжимается между пуансоном и матрицей.

Листовой металл не только сгибается, но и сжимается между пуансоном и матрицей.Чеканка не только точна, но и приводит к очень маленькому внутреннему радиусу (IR) заготовки. Тоннаж, необходимый для чеканки, в 5-8 раз выше, чем для гибки дна.

Ширина V-образного проема

Ширина V-образного проема, необходимая для чеканки, меньше, чем необходимая для нижней гибки, и обычно в 5 раз превышает толщину листового металла. Это делается для уменьшения ИК-положения заготовки и сведения к минимуму штамповки ИК-позиции заготовки наконечником пуансона. Уменьшая размер V-образного отверстия, можно достичь более высокого поверхностного давления.

Предельное давление

Из-за высокого давления при изгибе толщина SPCC не должна превышать 2 мм, а толщина SUS не должна превышать 1,5 мм. Например, материал SPCC толщиной 2 мм требует давления 1100 кН для изгиба, что превышает допустимое давление в 1000 кН для некоторых инструментов.

Обратите внимание, что разные инструменты имеют разное допустимое давление, поэтому не все инструменты можно использовать для гибки материала SPCC толщиной 2 мм.

Обратите внимание, что разные инструменты имеют разное допустимое давление, поэтому не все инструменты можно использовать для гибки материала SPCC толщиной 2 мм.Проблемы с чеканкой

Из-за большой силы изгиба, связанной с чеканкой, необходимо увеличить усилие листогибочного пресса, что может привести к серьезному износу инструмента. Таким образом, для чеканки можно использовать только оснастку с высоким допустимым давлением.

Выбор верхнего пуансона

1. Выбор верхнего пуансона определяется формой заготовки.

Проще говоря, не должно быть столкновений между пуансоном и заготовкой в процессе гибки.

Чтобы пуансон и заготовка не мешали друг другу, крайне важно определить правильную последовательность гибки.

При выборе формы верхнего пуансона можно использовать изображение 1:1 или поперечное сечение верхнего пуансона.

2. Выбор наконечника пуансона R

Внутренний радиус (IR) заготовки определяется V-образным отверстием нижнего штампа (IR = V/6) и выбором радиуса наконечника пуансона (R) зависит от нескольких факторов.

IR заготовки можно рассчитать по формуле IR = V/6, а радиус кончика пуансона может быть немного меньше, чем IR. Однако в последние годы для гибки тонколистового металла рекомендуется наконечник пуансона 0,6R, потому что:

- Способность правильно центрировать пуансон и штамп

- Истирание кончика пуансона

3. Выбор угла наклона кончика пуансона

Для процесса чеканки используется пуансон 90°.

Однако, если пружинение заготовки минимально при гибке листа из мягкой стали толщиной менее 2 мм, можно также использовать пуансон 90°.

Для материалов со значительной степенью упругости (таких как нержавеющая сталь, алюминий или пластина среднего размера) можно выбрать пуансон 88°, затем пуансон 84° и, наконец, пуансон 82° в зависимости от уровня упругости материала. .

Важно отметить, что угол матрицы должен совпадать с углом наконечника пуансона.

Общие радиусы наконечника пуансона (R):

- 0,2R

- 0,6R

- 0,8R

- 1,5R

- 3,0R

- Сегментация А-типа: 100 (левый рупор), 10, 15, 20, 40, 50, 200, 300, 100 (правый рупор) = 835 мм = 800 мм

- Высокая прочность на растяжение – выберите матрицу 88°

- Низкая прочность на растяжение – выберите 90 ° штамп

- Большая величина пружинения – выберите матрицу 88°

- Небольшое количество пружины – выберите матрицу 90°

- Выберите матрицу 90°

90 109

Стандартные углы наконечника пуансона включают: 90°, 88°, 86°, 60° °, 45°, 30° и т.

д.

д.Для гибки на 90° обычно используется угол наклона пуансона 88°.

4. Сегментация пуансона и матрицы

Принцип выбора матрицы 88° и матрицы 90°

Прочность материала на растяжение

Величина пружины при изгибе

Метод чеканки

Выбор ширины V-образного отверстия

- 9010 5 При использовании чеканки см. следующую таблицу:

- Может ли оно соответствовать требованиям к грузоподъемности листогибочного пресса для гибочного производства?

- Соблюдается ли допустимый тоннаж оснастки?

- Свойства материалов (текстура, толщина листа)

- Свойства инструментов (ширина V-образного отверстия, наконечник пуансона R)

- Обработка свойства (угол изгиба)

- Механические свойства: какие станки используются

- Свойства материалов: какие материалы используются

- Свойства инструментов: какие инструменты используются

- Свойства изготовления: какие размеры и углы

- Envir onment свойства: при каких обстоятельствах

- P: сила изгиба (кН/м)

- V: ширина V-образного отверстия нижней матрицы (мм)

- L: длина изгиба (мм)

- T: толщина листа ( мм)

- σb: предел прочности материала при растяжении (Н/мм 2 )

- C: поправочный коэффициент

- толщина

- материал

- ширина матрицы

- наконечник матрицы R

- наконечник пуансона R

- прокатка материала

- прочие

- Если толщина листа увеличивается, ход угла изгиба будет уменьшаться. (Чем толще пластина, тем меньше V/t)

- Влияние изменения толщины листа на изменение хода, SUS

- Влияние толщины листа на увеличение хода:

- Чем больше ширина V-образного отверстия и толщина пластины, тем больше влияние коэффициента материала на изменение хода.

- Влияние изменения коэффициента материала на изменение хода, вообще говоря.

- Причины изменения коэффициента материала следующие:

| T | 0,5-2,6 | 3-8 | 9-10 | ≥12 | В | 6T | 8T | 10T | 12T |

|---|

Подтвердите минимальную ширину изгиба (b) изделия и убедитесь, что выбранное V-образное отверстие соответствует этому требованию (b=0,7V).

Примечание:

Чем меньше V-образное отверстие, тем выше давление, необходимое для гибки.

Если ir не указан на чертежах, используйте стандартное значение R (R=толщина).

Если указано ir, выберите V-образный проем строго на основе указанного ir (ir=V/6).

Выбранное V-образное отверстие может быть больше или меньше требуемой ширины V-образного отверстия в зависимости от условий.

После определения ширины V-образного проема выполните расчет изгибающей силы.

Подтвердите следующее для рассчитанного усилия изгиба:

Удлинение материала

В процессе изгиба за счет сжатия внутри и растяжения снаружи материала происходит частичное удлинение материала, называемое коэффициентом удлинения.

Формула для определения степени удлинения: A + B – длина растяжения.

Степень удлинения материала непостоянна и зависит от различных факторов, в том числе:

Степень удлинения материала теперь рассчитывается с помощью компьютеров, при этом метод каждого производителя защищен как запатентованная технология и поэтому не раскрывается.

Однако во время фактической обработки могут быть отклонения в расчете скорости удлинения, поэтому наиболее точное измерение должно быть получено в ходе реальных испытаний.

5 свойств влияют на изготовление гибки

Расчет силы изгиба V-образной формы

C список поправочных коэффициентов:

| В | 5Т | 6Т | 8Т | 10T | 12T | 16T |

|---|---|---|---|---|---|---|

| C | 1,45 | 1,4 | 1,33 | 1,28 90 162 | 1,24 | 1,2 |

﹡Приведенная выше формула расчета изгибающей силы получена экспериментально.

Вы также можете прочитать эту статью, чтобы узнать обо всех трех способах расчета требуемой силы изгиба.

Допустимый тоннаж оснастки

Каждая оснастка имеет соответствующее максимально допустимое значение тоннажа. Если давление, приложенное во время обработки, превышает допустимое значение инструмента, это может привести к деформации, изгибу или даже поломке инструмента.

Допустимый тоннаж оснастки измеряется в килоньютонах на метр и рассчитывается на основе длины изгибаемых частей.

Например, если длина изделия составляет 200 мм, а маркировка на оснастке 1000 кН/м, то максимальное усилие изгиба рассчитывается следующим образом:

1000 кН/м x 0,2 м = 200 кН/м (20 тонн)

Поэтому максимальное усилие на изгиб не должно превышать 20 тонн.

Расчет допустимого тоннажа пуансона

Возьмем для примера материал HRC47: 92/L x 10.

Например, если H = 15 и L = 30, максимально допустимый тоннаж можно рассчитать как:

9,42 x (225/30) x 10 = 9,42 x 7,5 x 10 = 706,5 кН/ М = 70 ТОНН/М.

Допустимый тоннаж удара будет уменьшаться в следующих условиях

① Открытое слот избегания, отверстие или некоторые другие дополнительные работы

Открытое отверстие и прорезь на роге

② Когда нагревание и твердость уменьшаются

при использовании. станок для резки шлифовального круга для изготовления рога, твердость пуансона снижается из-за нагрева.

③ Имеются небольшие трещины

Продолжать использовать даже при наличии крошечных трещин

Выбор высоты пуансона

Ход рассчитывается следующим образом:

Ход = раскрытие высота – высота промежуточной плиты – высота пуансона – высота основания матрицы – (высота матрицы – 0,5 В+t)

Например:

высота отверстия: 370 мм

Макс. ход: 100 мм

Ход (на рис. выше) = 370-120-70-75 -(26-0,5*8+t) = (83-t) мм

Внимание при выборе высоты оснастки:

0,5 В< ход < макс. ход

Теоретический расчет расширения при изгибе (90°) в то время как внутренний слой подвергается сжимающим нагрузкам.

Существует переходный слой, известный как нейтральный слой, который не подвергается ни растяжению, ни сжатию.

Существует переходный слой, известный как нейтральный слой, который не подвергается ни растяжению, ни сжатию.

Этот нейтральный слой имеет одинаковую длину до и после гибки и служит ориентиром для расчета длины гнутой детали.

Общие факторы, влияющие на коэффициент изгиба:

Свойства материала

1. Воздействие толщины листа на ходе

(средняя разница толщины листа)< (номинальная толщина) < (изменения толщины листа)

2. Влияние изменения коэффициента материала на ход

(Чем больше угол изгиба, тем больше подвержено изменению коэффициента)

AL < SPCC < SUS постепенно увеличивается.

Неодинаковая катушка < Различия в материалах одного производителя < Разные производители < Обработка материалов отличается, постепенно увеличивается в зависимости от состояния.

Как отрегулировать параллельность гибки заготовки

Независимо от того, являетесь ли вы оператором листогибочного пресса или руководителем производственного отдела, важно понимать значение параллельности при гибке заготовок. Обрисую для вас 4 шага регулировки параллельности гибки заготовок.

1) Верните ползун листогибочного пресса в исходное положение и уменьшите значение манометра до минимального значения, при котором ползун только перемещается.

2) Поместите два блока одинаковой высоты на стол, в идеале под левый и правый цилиндры.

3) Переведите гидравлический листогибочный станок в режим «ступенчатой регулировки», снимите верхнюю и нижнюю формы и любые другие приспособления, поднимите механический блок в самое верхнее положение и отсоедините муфту на шестерне приводного вала механического блока.

4) Аккуратно поместите ползун на два блока (нижняя поверхность пресс-формы должна касаться блоков).

Листогибочный пресс представляет собой тип пресса.

При производстве только одного продукта легко обеспечить безопасность. Однако при производстве нескольких продуктов, даже в небольших количествах, становится сложнее контролировать безопасность.

Также необходимо соблюдать меры безопасности в процессе гибки и при установке штампа.

Те же проблемы безопасности, которые возникают при выполнении других задач, возникают и в процессе гибки. Например, пальцы могут попасть в пуансон и замёрзнуть или оказаться зажатыми между пуансоном и заготовкой.

Для предотвращения несчастных случаев недостаточно полагаться только на легкие предохранительные устройства или ограждающие предохранительные устройства. Крайне важно установить правильные методы работы и повысить осведомленность операторов о безопасности.

Крайне важно установить правильные методы работы и повысить осведомленность операторов о безопасности.

Безопасная эксплуатация

Подтверждение допустимого веса оснастки

Подтверждение соответствия центра оснастки перед закрытием пуансона и матрицы

Правильное использование матрицы 2V

9019 8 Выберите правильный пуансон

Когда разбирая инструменты, попытайтесь вставить пуансон в нижнюю матрицу, чтобы пуансон не упал и не повредил палец.

Не вешайте предметы на кнопку аварийной остановки

Неправильная установка оснастки

6

акции

Возвращаясь к основам воздушной формовки и гибки на листогибочном прессе

ZhakYaroslavPhoto/iStock/Getty Images Plus

В: Я изо всех сил пытался понять, как радиус изгиба на отпечатке (который я указываю) коррелирует с выбором инструмента. Например, в настоящее время у нас возникают проблемы с некоторыми деталями, изготовленными из стали A36 толщиной 0,5 дюйма. Для этих деталей мы используем пуансон с диаметром 0,5 дюйма. радиус и 4-дюймовый. умереть. Теперь, если я воспользуюсь правилом 20% и умножу 4 дюйма. раскрытие штампа на 15% (для стали), я получаю 0,6 дюйма. Но как оператор узнает, что нужно использовать пуансон с радиусом 0,5 дюйма, если в печати указан радиус изгиба 0,6 дюйма?

Например, в настоящее время у нас возникают проблемы с некоторыми деталями, изготовленными из стали A36 толщиной 0,5 дюйма. Для этих деталей мы используем пуансон с диаметром 0,5 дюйма. радиус и 4-дюймовый. умереть. Теперь, если я воспользуюсь правилом 20% и умножу 4 дюйма. раскрытие штампа на 15% (для стали), я получаю 0,6 дюйма. Но как оператор узнает, что нужно использовать пуансон с радиусом 0,5 дюйма, если в печати указан радиус изгиба 0,6 дюйма?

A: Вы столкнулись с одной из самых больших проблем, стоящих перед промышленностью листового металла. Это недоразумение, с которым должны иметь дело как инженеры, так и производственный цех. Чтобы решить эту проблему, мы начнем с первопричины, то есть двух методов формирования и отсутствия знаний о различиях между ними.

Формование дна и воздушное формование

С момента появления листогибочного пресса с механическим приводом в 1920-х годах и до наших дней операторы формовали детали с изгибом дна или дном. Несмотря на то, что за последние 20-30 лет использование дна утратило свою популярность, метод гибки по-прежнему используется в наших мыслях, когда мы сгибаем листовой металл.

Несмотря на то, что за последние 20-30 лет использование дна утратило свою популярность, метод гибки по-прежнему используется в наших мыслях, когда мы сгибаем листовой металл.

Прецизионный инструмент появился на рынке в конце 1970-х годов и изменил всю парадигму. Итак, давайте посмотрим, чем прецизионные инструменты отличаются от станков, и как переход на прецизионные инструменты изменил отрасль, и какое отношение все это имеет к вашему вопросу.

В 1920-х годах формование изменилось с складывания на листовом тормозе на формование в виде V-образного штампа с соответствующим пуансоном. 90-градусный пуансон будет сочетаться с 90-градусным V-образным штампом. Переход от фальцовки к формованию стал большим шагом вперед для листового металла. Это было быстрее отчасти потому, что недавно разработанный листогибочный пресс приводился в действие — больше не нужно было вручную сгибать каждый изгиб. Кроме того, гибочные прессы могли прогибаться снизу, что повышало точность. Помимо обратного упора, повышение точности можно объяснить тем, что носик пуансона врезается своим радиусом во внутренний радиус изгиба материала. Это было достигнуто путем принудительного перемещения носовой части инструмента в положение меньшей толщины материала. И, как мы все знаем, если мы можем добиться постоянного внутреннего радиуса изгиба, мы можем рассчитать правильные значения для вычета изгиба, допуска изгиба, внешнего отступа и k-факторов, независимо от типа изгиба, который мы делаем.

Это было достигнуто путем принудительного перемещения носовой части инструмента в положение меньшей толщины материала. И, как мы все знаем, если мы можем добиться постоянного внутреннего радиуса изгиба, мы можем рассчитать правильные значения для вычета изгиба, допуска изгиба, внешнего отступа и k-факторов, независимо от типа изгиба, который мы делаем.

Было довольно часто делать детали с очень острым внутренним радиусом изгиба. Производители, дизайнеры и мастера знали, что деталь все еще будет держаться, потому что казалось, что все было перестроено — и по правде говоря, все было так, по крайней мере, по сравнению с сегодняшним днем.

Все было хорошо, пока не появилось нечто лучшее. Следующий скачок вперед произошел в конце 1970-х годов с внедрением инструментов для точной заточки, числовых контроллеров и улучшенного управления гидравлическими системами. Теперь у вас был полный контроль над листогибочным прессом и его системами. Но переломным моментом стал инструмент с прецизионной шлифовкой, который коренным образом изменил все. Все правила производства хороших деталей изменились.

Все правила производства хороших деталей изменились.

Новый день с новыми правилами

История формирования полна скачков вперед. Во-первых, мы изменили непостоянные радиусы изгиба листового тормоза на постоянный радиус изгиба, полученный штамповкой, дном и чеканкой. (Примечание: формирование дна отличается от чеканки; чтобы узнать больше об этом, вы можете поискать в архивах столбцов. Тем не менее, для этой колонки я использовал «изгибание дна», подразумевая как методы формирования дна, так и методы формирования чеканки.)

Эти методы требуется большой тоннаж для формирования деталей. Конечно, во многих отношениях это было нехорошо для листогибочного пресса, инструментов или деталей. Тем не менее, в течение почти 60 лет они были наиболее распространенным способом гибки металла — до тех пор, пока отрасль не сделала следующий скачок вперед с формованием воздухом.

Итак, что такое воздушная формовка (или воздушная гибка) и как она работает по сравнению с нижней гибкой? Прыжок снова изменил способ создания радиуса. Теперь, вместо того, чтобы штамповать внутренний радиус изгиба, воздушная формовка «плавает» по внутреннему радиусу в процентах от отверстия матрицы или расстояния между выступами матрицы (см. , рис. 1 ).

Теперь, вместо того, чтобы штамповать внутренний радиус изгиба, воздушная формовка «плавает» по внутреннему радиусу в процентах от отверстия матрицы или расстояния между выступами матрицы (см. , рис. 1 ).

РИСУНОК 1. При гибке на воздухе ширина матрицы, а не кончик пуансона, определяет внутренний радиус изгиба. Радиус «плавает» в пределах ширины штампа. Кроме того, глубина проникновения (а не угол штампа) определяет угол изгиба заготовки.

Наш базовый материал, низколегированная углеродистая сталь с пределом прочности при растяжении 60 000 фунтов на квадратный дюйм, воздух образует радиус, который составляет около 16% отверстия матрицы. Проценты варьируются в зависимости от типа материала, выхода, состояния и других характеристик. Из-за различий в самом листовом металле предсказание процентного соотношения никогда не будет идеальным. Тем не менее, они достаточно точны.

Мягкий алюминиевый воздух образует радиус от 13% до 15% отверстия штампа. Горячекатаный протравленный и промасленный материал образует радиус, равный от 14% до 16% раскрытия матрицы. Холоднокатаная сталь (наш базовый уровень с пределом прочности при растяжении 60 000 фунтов на квадратный дюйм) образует радиус, который составляет от 15% до 17% отверстия матрицы. А воздух из нержавеющей стали 304 образует радиус, который составляет от 20% до 22% отверстия матрицы. Опять же, эти проценты имеют диапазон значений из-за различий в материалах. Чтобы найти проценты для других материалов, вы можете сравнить его прочность на растяжение с прочностью на растяжение 60-KSI нашего базового материала. Например, если ваш материал имеет предел прочности при растяжении 120 KSI, процент должен составлять от 31% до 33%.

Горячекатаный протравленный и промасленный материал образует радиус, равный от 14% до 16% раскрытия матрицы. Холоднокатаная сталь (наш базовый уровень с пределом прочности при растяжении 60 000 фунтов на квадратный дюйм) образует радиус, который составляет от 15% до 17% отверстия матрицы. А воздух из нержавеющей стали 304 образует радиус, который составляет от 20% до 22% отверстия матрицы. Опять же, эти проценты имеют диапазон значений из-за различий в материалах. Чтобы найти проценты для других материалов, вы можете сравнить его прочность на растяжение с прочностью на растяжение 60-KSI нашего базового материала. Например, если ваш материал имеет предел прочности при растяжении 120 KSI, процент должен составлять от 31% до 33%.

Допустим, у нас есть углеродистая сталь с пределом прочности при растяжении 60 000 фунтов на квадратный дюйм, толщиной 0,062 дюйма и так называемым внутренним радиусом изгиба 0,062 дюйма. Если согнуть ее через V-образное отверстие 0,472, результирующая формула будет выглядеть следующим образом:

0,472 × 0,16 = 0,075

Таким образом, ваш внутренний радиус изгиба будет равен 0,075 дюйма, значение, которое вы можете использовать для расчета припуска на изгиб, К-фактора, отступов и вычета изгиба с некоторой точностью, т. е. если ваши операторы листогибочного пресса используют правильные инструменты и инженеры разработали часть вокруг инструментов, которые используют операторы.

е. если ваши операторы листогибочного пресса используют правильные инструменты и инженеры разработали часть вокруг инструментов, которые используют операторы.

В этом примере оператор использует 0,472-дюймовый. умереть открытие. Оператор подходит к офису и говорит: «Хьюстон, у нас проблема. Эти 0,075 дюйма. радиус удара? Кажется, у нас есть проблема; где мы возьмем один из них? Самое близкое, что мы можем получить с полки, это 0,078 дюйма или 0,062 дюйма. 0,078 дюйма. радиус удара слишком велик, а 0,062 дюйма. радиус удара слишком мал».

Но это неверный выбор. Почему? Радиус пуансона не создает внутренний радиус изгиба . Помните, мы не говорим о прогибе снизу, где, да, нос удара является решающим фактором. Мы говорим о формировании воздуха. ширина штампа создает радиус; пуансон является только толкающим узлом. Также обратите внимание, что угол штампа не влияет на внутренний радиус изгиба. Возможно, вы используете острую, V-образную или канальную кость; если все три имеют одинаковую ширину матрицы, вы получите одинаковый внутренний радиус изгиба.

Радиус пуансона влияет на результаты, но не является арбитром радиуса изгиба. Теперь, если вы формируете с радиусом пуансона, превышающим плавающий радиус, деталь будет иметь больший радиус. Это изменяет допуск на изгиб, отступы, К-фактор и вычеты из-за изгиба. Так что, это не будет хорошим выбором, не так ли? Вы поняли — это не лучший выбор.

Что, если бы мы использовали 0,062-дюймовый? радиус удара? Этот удар был бы отличным выбором. Почему? Потому что, по крайней мере, при работе с готовыми инструментами он максимально близок к естественному «плавающему» внутреннему радиусу изгиба. Использование такого наконечника пуансона в этом приложении должно дать вам последовательные, стабильные изгибы.

Идеально выбрать радиус вершины пуансона, который близок к плавающему радиусу детали, но не превышает его. Чем меньше радиус вершины пуансона по отношению к плавающему радиусу изгиба, тем менее стабильным и предсказуемым будет изгиб, особенно если вы в конечном итоге согнетесь резко. Слишком узкий пуансон сморщит материал и создаст резкий изгиб с плохой консистенцией и повторяемостью.

Слишком узкий пуансон сморщит материал и создаст резкий изгиб с плохой консистенцией и повторяемостью.

Факторы толщины материала

Многие спрашивают меня, почему толщина материала играет роль только при выборе отверстия штампа. Процентные значения, используемые для прогнозирования радиуса формовки воздухом, предполагают, что используемая матрица имеет отверстие, соответствующее толщине материала. То есть отверстие матрицы не больше и не меньше, чем необходимо.

Несмотря на то, что вы можете формовать штампы меньшего или большего размера, радиус будет иметь тенденцию к искажению, что приведет к изменению многих значений функции изгиба. Вы также увидите похожие эффекты, если используете неправильный радиус удара. Итак, эмпирическое правило о выборе отверстия штампа, которое в восемь раз превышает толщину материала, является хорошим началом.

Преимущества общения

Наилучшим сценарием для инженера было бы пойти в цех и поговорить с операторами листогибочного пресса.

Всего комментариев: 0