Чпу на подшипниках: Купить линейные подшипники и модули для станков с ЧПУ

Содержание

из чего сделать линейные (роликовые) рельсы на подшипниках, изготовление своими руками

В устройстве станка с ЧПУ применяется несколько видов направляющих. Самодельные изделия часто комплектуются рельсами из каретки печатной машины, принтера или приобретенными в магазине. Функции и качество этих элементов влияют на возможности устройства с ЧПУ и точность обработки.

Что такое направляющие для ЧПУ-станка?

Направляющие для ЧПУ станка — узлы, которые обеспечивают перемещение материала, инструмента и связанных с ними частей по необходимой траектории с определенной точностью.

Какие бывают рельсы для ЧПУ станка?

Справка . Производители во время изготовления приборов с ЧПУ используют большое количество направляющих. Такое их количество облегчает работу, связанную с проектированием автоматизированной техники.

Все направляющие делятся на те, которые применяют силы скольжения и силы качения. Данные технологии встречаются в таких направляющих:

Данные технологии встречаются в таких направляющих:

- Круглые направляющие. Обычная конструкция, которая обеспечивает меньшие нагрузки. При работе повышается нагрев в итоге трения, и из-за этого становится меньше ресурс опорно-направляющей группы. Такие элементы устанавливают в местах не слишком активных перемещений или на устройствах небольшой категории, при этом механизмы смазывают вручную.

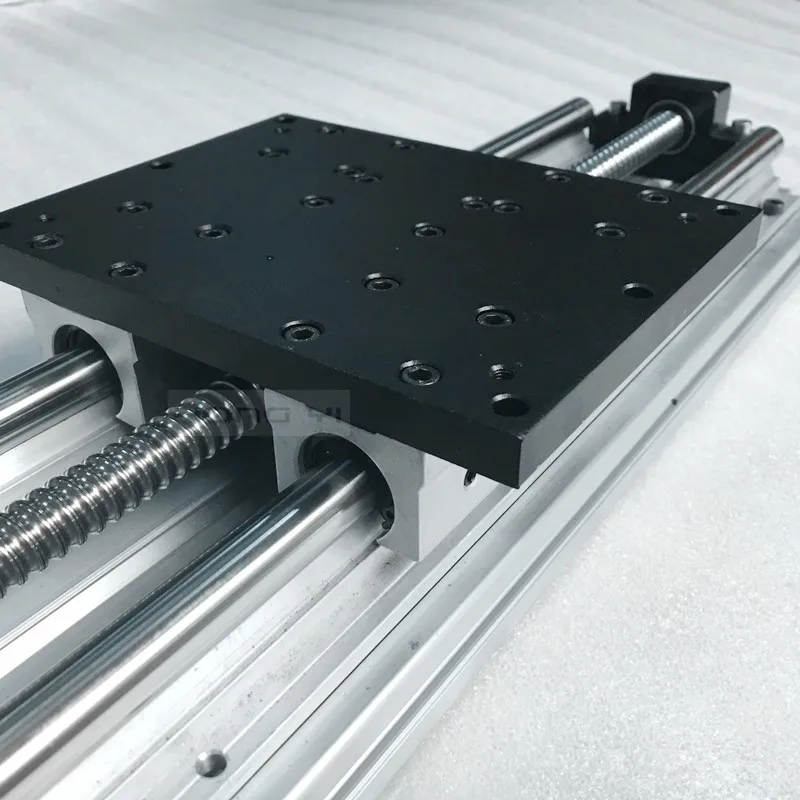

- Рельсовые. Они имеют свой пыльник, который защищает подшипники, сальники, ниппели и возможность подключения системы подачи смазки, поэтому они более надежные и универсальные.

Справка : рельсовый тип направляющих более предпочтителен, так как может справиться с высокими нагрузками промышленных автоматических станков.

- Цилиндрические направляющие на рельсах. В таких элементах применяется специальная опора — рельса с круглой выемкой, которая повторяет размеры вала. Таким образом, прогиба элемента под действием своего веса и нагрузки в процессе работы не происходит.

Цилиндрические направляющие, как и обычные шлифованные валы, просты в изготовлении. Поэтому их стоимость ниже, чем при покупке профильных.

Цилиндрические направляющие, как и обычные шлифованные валы, просты в изготовлении. Поэтому их стоимость ниже, чем при покупке профильных.

ВАЖНО! В связи с тем, что покупатели не проверяют твердость изделий при покупке, данный подход процветает, и риск покупки некачественных валов достаточно высокий.

- Профильные элементы рельсовые. Благодаря их конструкции возможно добиться высокой точности фрезеровки, что и определяет область их использования. Такие элементы крепят на неподвижную часть. Верх рельсы обрабатывают и шлифуют, чтобы избежать мелких выемок и коррозий. Благодаря боковым выемкам каретка перемещается около балки. В отличие от круглого вала, площадь прикосновения в этом случае не точечная, в виде линии, благодаря чему становится меньше сила трения, увеличивается точность работы оборудования.

- Призматические элементы и «ласточкин хвост». Их ставят там, где необходима высокая жесткость. Рельсы в этом случае представляют из себя две скользящих друг по другу части.

Их невозможно убрать или поменять, так как они часть станины. Изготовление и ремонт таких частей достаточно сложны, а изменить их самостоятельно вообще невозможно.

Их невозможно убрать или поменять, так как они часть станины. Изготовление и ремонт таких частей достаточно сложны, а изменить их самостоятельно вообще невозможно. - Шлицевой вал. Отличается большей жесткостью и износостойкостью и используется в механизмах, в которых нужен монтаж направляющих на концах.

Из чего можно выполнить направляющие для станка самостоятельно?

Роликовые элементы можно собрать самостоятельно из подшипников, уголка из металла, болтов и гаек. Уголки из алюминия применять не следует — элемент придется заменять часто, так как шарикоподшипники будут выедать в них дорожки.

Лучше всего для изготовления направляющих подойдет уголок из стали. В зависимости от интенсивности применения его можно закалить или оставить как есть, но нужно отшлифовать для уменьшения трения.

Самый простой и недорогой вариант — направляющие из старого принтера.

Кроме того, направляющие можно сделать из автомобильных стоек. Их применяют в российских авто, поэтому достать их не составит большого труда. Применяются штоки от стоек, которые выполнены из качественного металла и обладают высокой прочностью.

Применяются штоки от стоек, которые выполнены из качественного металла и обладают высокой прочностью.

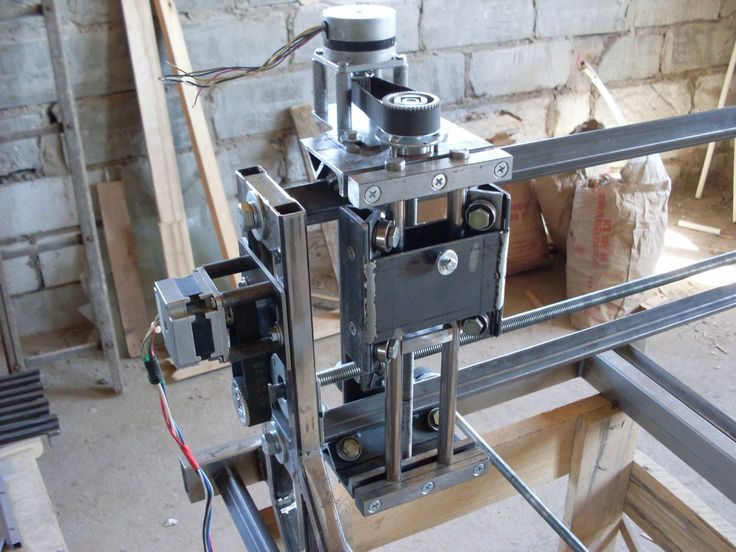

Как сделать самодельные направляющие для CNC-станка?

Работа любого станка основана на точности обработки изделий, которую обеспечивают направляющие стержни. Их вполне можно сделать самостоятельно и обойтись без лишних денежных затрат.

К примеру, рабочий элемент фрезерного станка сделать самостоятельно вряд ли получится, также как и в случае со сверлильным и токарным видами оборудования. Поэтому придется применять готовые решения, такие как дрели и приводы. Если применять направляющие, то все обстоит попроще, так как их тип и характеристики напрямую зависят от назначения устройства.

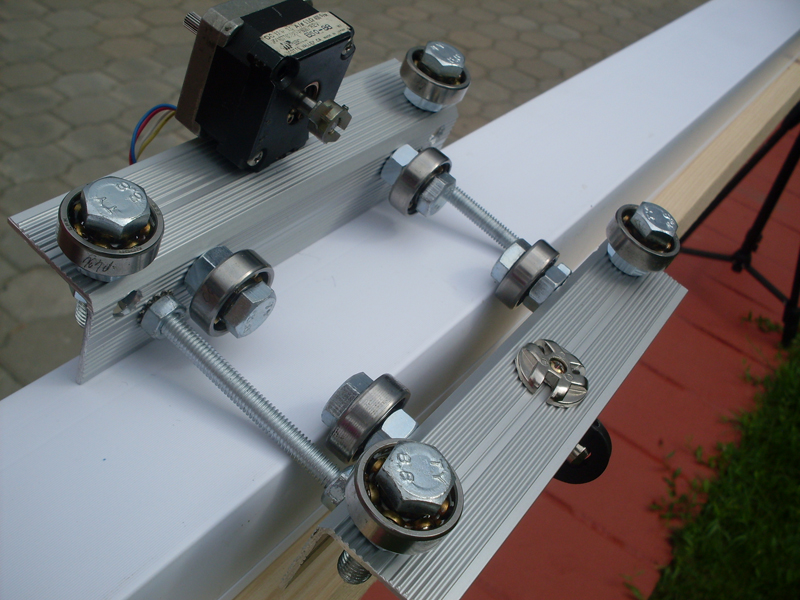

Самодельные направляющие на подшипниках

Самодельные элементы для ЧПУ своего изготовления могут быть сделаны в нескольких вариантах. В самом простом варианте в процессе изготовления агрегата по этому алгоритму нужно собрать конструкцию, которая состоит из следующих частей:

- подшипников, которые принимают силу мотора;

- уголка из металла, который выступает в качестве каретки;

- гаек и болтов, соответствующих внутреннему размеру подшипника.

Сначала замеряется длина уголка из металла и удаляется лишнее. Далее следует просверлить симметрично с обоих сторон отверстия одинакового размера. С помощью болтов и гаек прикрепляются подшипники.

Роликовые направляющие для станков своими руками

Такие элементы сделать самостоятельно можно следующим образом:

- Каркас неподвижной части следует поставить вертикально, что облегчит процесс сборки. В него нужно поставить только одну направляющую — нерегулируемую, которая должна быть в самом низу.

- Далее на нее по центру положить сепаратор и в него поставить зубчатое колесо и шарики.

- На шарики установить подвижную часть таким образом, чтобы ее направляющая находилась на них сверху, а зубчатое колесо в середине.

- Угол между подвижной частью и каркасом должен составлять примерно 80 градусов.

- Далее на направляющую подвижной части уложить сепаратор и в него также вставить колесо вместе с шариками.

- Сверху на все это положить оставшуюся направляющую неподвижной части.

- Весь пакет установить в каркас, а верхнюю часть закрепить.

- Чтобы шарики не выпадали, на концах направляющих проделать небольшие отверстия и вбить штифты таким образом, чтобы шарик при подходе к краю направляющей упирался в этот штифт.

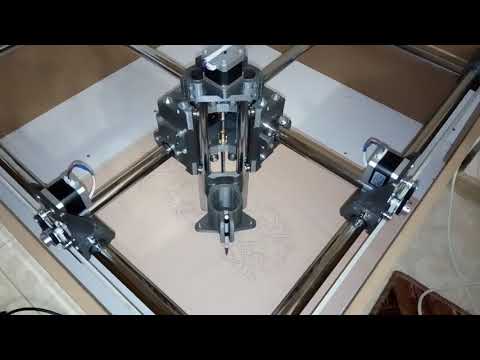

Линейные направляющие для станков своими руками

Если вы решили сделать линейные направляющие самостоятельно, то вам необходима точность. На рабочую поверхность устанавливается рельс. В этом случае точность — средний показатель индикатора в центре замеряемой поверхности.

Кроме того, точность таких элементов определяется замером длины и ширины. В процессе работы рельсовые элементы подвергаются деформации, величина которой зависит от видов частей качения. В любом случае она будет меньше, когда нагрузка станет больше.

Чтобы увеличить жесткость системы, используется преднатяг, уменьшающий длительность срока службы линейных элементов, вызывающий в них внутреннее напряжение и поглощающий нагрузку при сильной вибрации.

Обладая небольшими размерами, рельсовые элементы обладают высокой грузоподъемностью. Устанавливаемые в разных устройствах, они монтируются как по горизонтали, так и сбоку.

Линейные элементы устанавливают с помощью крепления на основную поверхность. Способ крепления состоит в создании бортика на посадочной поверхности и установки на него каретки.

Для обеспечения точной установки нужно сделать базовые поверхности, которые должны находиться на каретке и на рельсе только с одной стороны. При этом метка должна находиться с другой стороны. Если точность не выполняется из-за особенностей схемы установки, то происходит обработка базовой поверхности и с другой стороны. Для защиты направляющих от действия коррозии на них наносят специальную защиту.

Немного подумав, легко сделать направляющие для устройства с ЧПУ своими руками из подручных частей, которые находятся в доступе и не используются по назначению. Это сокращает затраты на домашнее производство и повышает его продуктивность и качество.

- 01 ноября 2020

- 13662

Получите консультацию специалиста

Подшипник шпинделя токарного фрезерного шлифовального станка ЧПУ

Являясь поставщиками станочной техники и комплектующих станков с ЧПУ, мы поставляем высококачественные подшипники и узлы мировых брендов с отличным соотношением цены и качества, адаптированные к требованиям шпинделей станков с ЧПУ наших клиентов.

Для нас важно, чтобы наши заказчики получали продукцию высочайшего качества, что отражается в нашей приверженности самым высоким стандартам качества. Работая в тесном партнерстве, мы также можем предложить полный спектр услуг по инженерной поддержке в ремонте и восстановлении шпинделей.

Шарикоподшипники или шариковые подшипники шпинделей

Мы специализируемся на поставке шарикоподшипников шпиндельной группы от мировых брендов NSK, NTN, KOYO, SKF, FAG, INA которые изготавливаются в соответствии с самыми высокими стандартами допусков. Ассортимент нашей продукции охватывает подшипники с внутренним диаметром от 3 мм до 250 мм. Эти подшипники специально разработаны для обеспечения исключительно длительного срока службы, исключительной коррозионной стойкости и пригодности для самых высоких рабочих скоростей.

Ассортимент нашей продукции охватывает подшипники с внутренним диаметром от 3 мм до 250 мм. Эти подшипники специально разработаны для обеспечения исключительно длительного срока службы, исключительной коррозионной стойкости и пригодности для самых высоких рабочих скоростей.

Поскольку качество продукции имеет первостепенное значение, использование чистых помещений класса 7 является неотъемлемой частью выбора производителей подшипников для достижения самых вымсоких показателей. Наш гибкий подход в поставках в сочетании с большим ассортиментом различных видов продукции позволяет нам в любое время полностью удовлетворять потребности наших клиентов.

Качество

Как поставщик подшипников премиум-класса, мы придаем первостепенное значение качеству поставляемой продукции. Допуски на размер, геометрию и точность хода шпиндельных подшипников полностью соответствуют международным стандартам ISO 492 и стандартам DIN 620, а также американским стандартам ABEC.

Шариковые подшипники оснащены шариками — телами качения, которые соответствуют самым высоким стандартам допуска, как минимум, «Класс 5» и выше.

Все производители наших подшипников привержены поддержанию высочайшего уровня чистоты во всех областях производственного процесса. После сборки в чистом помещении класса 7 подшипники подвергаются 100 %-ному тестированию на шум, чтобы гарантировать, что наши клиенты всегда получат подшипники, соответствующие лучшим стандартам шума для их последующей установки на шпинделя. В результате мы поставляем высокоточный подшипник с длительным сроком службы.

Инженерная поддержка

Является компанией по обслуживанию и переборке шпинделей партнером многих мастерских по ремонту шпиндельных узлов. В дополнение к предоставлению экспертных технических консультаций, применяем ряд современного лабораторного оборудования и испытательных установок, которые используются для анализа и тестирования подшипников.

Помимо базового анализа подшипников наша команда специалистов по подшипникам также предлагает следующее:

• Расчеты срока службы подшипников и оценка кинематики.

• Конструкция жесткости и предварительного натяга.

• Тепловой контроль.

• Расчет вала.

• Рекомендации по смазочным материалам.

Услуги, предлагаемые нашей лабораторией:

• Анализ повреждений подшипников.

• Анализ смазки.

• Проверка размеров.

• Измерение трения.

Подшипники шпинделя

Подшипники шпинделя — это однорядные радиально-упорные шарикоподшипники, которые поддерживают упорные нагрузки в одном направлении и используются в шпинделях станков. На очень высоких скоростях подшипники шпинделя могут одновременно поглощать высокие радиальные усилия и осевые усилия в одном направлении.

Подшипники шпинделя в стандартной комплектации имеют одно открытое плечо на наружном кольце. Такая конструкция позволяет использовать большее количество шариков и оконный сепаратор, который максимизирует номинальную нагрузку подшипника.

Подшипники шпинделя предварительно нагружены, что делает всю систему свободной о допуске. С точки зрения конструкции, точности хода и используемых материалов подшипники шпинделя предназначены

Применение подшипников

Наиболее распространенное применение подшипников шпинделя — в шпинделях станков, от которых происходит термин “подшипник шпинделя”.

Подшипник должен быть способен выдерживать особо сложные условия эксплуатации шпинделя и, как таковой, должен быть специально разработан для данного применения.

В зависимости от размера и типа материала, обрабатываемого шпинделем, подшипник должен выдерживать различные скорости станка, обеспечивая не требующую технического обслуживания и надежную работу в пределах заданной конструкции.

На изображении ниже показан современный шпиндель шлифовального двигателя, который развивает скорость до 180 000 оборотов в минуту.

Точность и бесшумность работы являются ключевыми требованиями шпиндельных подшипников.

Эти требования выполняются за счет обеспечения того, чтобы все вращающиеся компоненты — тела качения (шарики) были очень точно сбалансированы и чтобы подшипники соответствовали самым высоким стандартам качества. Шпиндельные подшипники отвечают этим требованиям до последнего микрона.

Шпиндельные подшипники используются в самых разнообразных областях применения: будь то моторизованные шпиндели или механические шпиндели с ременным приводом, шпиндельные подшипники используются в самых разнообразных областях применения и всегда обеспечивают оптимальную производительность.

Еще одно применение подшипников шпинделей заключается во вращающихся соединениях для шпинделей станков. Они подают охлаждающие жидкости через вращающийся вал шпинделя при давлении до 150 бар и на высоких рабочих скоростях. Это предъявляет экстремальные требования к подшипнику с точки зрения высокой скорости и повышенных осевых нагрузок.

Материал подшипников

Подшипник шпинделя представляет собой специальную конструкцию однорядного радиально-упорного шарикоподшипника, состоящего из внутреннего кольца, наружного кольца, сепаратора и дополнительных уплотнений. Компоненты конструкции подшипника могут варьироваться в зависимости от области применения. Пожалуйста, проконсультируйтесь с нашими специалистами по подшипникам по вашим конкретным требованиям. Обойма подшипников шпинделя зачастую изготовлены из материала X30CrMoN15-1 в стандартной комплектации. Эта высокоочищенная нержавеющая сталь имеет очень мелкозернистую структуру, которая улучшает ее механические свойства. Для сравнения применяют нержавеющую сталь X65Cr13 и стандартная подшипниковую сталь, также применима сталь 100Cr6.

Шарики подшипников

Шарики, используемые в подшипниках шпинделей, обычно изготавливаются из нержавеющей стали (x65cr13). Однако для особо сложных применений многие из известных подшипников оснащены керамическими шариками, изготовленными из нитрида кремния (Si3N4).

Для подшипников шпинделя используются только шарики 3 и 5 классов. Эти сорта соответствуют самым высоким допускам с точки зрения размера, круглости и шероховатости

Сепаратор подшипника

Сепараторы в подшипниках шпинделей являются неотъемлемой частью производительности подшипников. Сепаратор разделяет шарики, чтобы предотвратить их соприкосновение, обеспечивая тем самым равномерное распределение нагрузки внутри подшипника. Шпиндельные подшипники в стандартной комплектации имеют оконный каркас, изготовленный из фенольного армированного волокна. При необходимости, сепараторы также могут быть изготовлены из высокоэффективных пластмасс, таких как PEEK или Торлон. Эти материалы используются из-за их малого веса, их коррозионной стойкости и низкого трения. Свойства с низким коэффициентом трения приводят к снижению износа и уменьшению тепловыделения, что делает подшипники более подходящими для более высоких скоростей при одновременном увеличении срока службы смазки. Поэтому пластмассы особенно подходят в качестве сепараторных материалов для подшипников, используемых в шпинделях станков.

Свойства с низким коэффициентом трения приводят к снижению износа и уменьшению тепловыделения, что делает подшипники более подходящими для более высоких скоростей при одновременном увеличении срока службы смазки. Поэтому пластмассы особенно подходят в качестве сепараторных материалов для подшипников, используемых в шпинделях станков.

Смазка подшипников

Основной задачей смазки является формирование гидродинамической смазочной пленки между элементом качения и дорожкой качения, предотвращая тем самым прямой контакт между поверхностями трения отдельных компонентов.

Другими задачами смазочной пленки являются:

• Уменьшение трения.

• Минимизация износа.

• Защита от коррозии.

• Отвод тепла от подшипника.

Тип смазки выбирается в соответствии с областью применения с учетом конкретных требований заказчика. Для этой цели доступно около 300 различных смазок и масел. Кроме того, мы можем предложить специальную отделку самого подшипника шпинделя или его отдельных компонентов. Это может включать, например, вакуумную пропитку сепаратора, специальное покрытие колец и дисперсионную смазку.

Это может включать, например, вакуумную пропитку сепаратора, специальное покрытие колец и дисперсионную смазку.

СМАЗКА ПЛАСТИЧНОЙ СМАЗКОЙ. Консистентная смазка характеризуется как масло, связанное загустителем, который непрерывно подается в точку контакта в течение всего срока службы. Запечатанный Подшипники шпинделя смазываются высокоэффективной смазкой в течение всего срока службы, что делает внешняя система смазки не нужна. Достижимые рабочие скорости, как правило, ниже по сравнению с масляной смазкой. В зависимости от условий эксплуатации необходимо выбрать подходящую смазку для достижения требуемых пределов скорости, температур и значений трения. В стандартной комплектации в герметичных подшипниках шпинделя используется специальная смазка высокой производительности на основе синтетического масла и загустителя из полимочевины. Смазка демонстрирует оптимальную производительность во время испытаний при коэффициентах скорости 2 миллиона н·дм. Приработка подшипника происходит намного быстрее, а пусковой момент значительно снижается.

Смазка подшипников воздух+масло

Масляная смазка может обеспечить преимущества по сравнению с консистентной смазкой, особенно в случае подшипников шпинделей, вращающихся с высокой скоростью. Подшипники шпинделя открытого типа поставляются в стандартной комплектации со смазкой маслом. В отличие от смазки на весь срок службы, как описано выше, если предполагается смазка с потерями, подшипник необходимо регулярно смазывать точно нужным количеством смазки для достижения ожидаемого срока службы подшипника.

Интервал повторного смазывания может варьироваться в широких пределах — от чередования раз в два года. Оптимизация интервалов повторного смазывания и количества смазочного материала может значительно снизить затраты для вас. Если необходима регулярная повторная смазка подшипников, в систему может быть встроена внешняя система смазки воздушно-масляной смесью.

Этот тип смазки, показанный выше и часто используемый в современных шпинделях станков, называется воздушно-масляной смесью или смазкой с минимальным количеством масла (MQL). В этом процессе перед шпинделем образуется масляная пленка, которая подается на подшипник.

В этом процессе перед шпинделем образуется масляная пленка, которая подается на подшипник.

В идеале, каждый подшипник имеет свою собственную подачу масла и воздуха. С помощью масляно-воздушной смазки можно достичь исключительно высоких скоростей. Это дает дополнительное преимущество в отводе тепла от подшипника.

Конструкции шпиндельных подшипников

Открытые и герметичные подшипники шпинделя можно легко отличить по их конструкции. Также можно указать, изготавливается ли внутреннее кольцо или наружное кольцо со снятым одним плечом.

Открытый тип подшипников

Подшипники открытыго типа оптимально используют внутреннее пространство, позволяя использовать большие шарики и сепаратор. Это обеспечивает максимальную грузоподъемность и, следовательно, максимальный срок службы подшипника.

Открытая конструкция рекомендуется для масляной смазки, так как она позволяет повторно смазывать с помощью прокладок. Нельзя допускать попадания грязи в подшипник, и следует использовать непрерывное повторное смазывание.

Нельзя допускать попадания грязи в подшипник, и следует использовать непрерывное повторное смазывание.

Закрытый тип подшипников

Герметичные подшипники шпинделя обычно имеют бесконтактные уплотнения с обеих сторон, которые обеспечивают улучшенную защиту от загрязнений, таких как пыль, которые могут повредить внутренние части подшипника. Эта конструкция также ограничивает утечку смазки из подшипника.

Использование уплотнений рекомендуется для применений, где требуется пожизненная смазка пластичной смазкой. Поскольку это бесконтактные уплотнения, они не оказывают негативного влияния на показатели трения или скорости.

Уплотнения изготовлены из фторопласта, который выдерживает пиковые температуры 230 °C. Материал обладает очень высокой стойкостью к смазке и минеральному маслу. Дополнительные преимущества герметичной конструкции включают простоту в обращении и безотказную установку, что делает ее особенно подходящей для замены подшипников.

Линейные подшипники скольжения с ЧПУ Видеоруководство

Обратите внимание:

Мы проводим техническое обслуживание нашей базы данных. Это техническое обслуживание необходимо для обеспечения непрерывной работы и безопасности нашего сервиса. Приносим извинения за возможные неудобства и благодарим за понимание.

Шаг 1. Линейные подшипники скольжения

Этот учебник устарел, если вы рассматриваете ЧПУ для личного использования, мы настоятельно рекомендуем приобрести очень стабильный комплект из нашего широкого спектра доступных станков. Если вы ищете отличные линейные подшипники скольжения, посмотрите здесь.

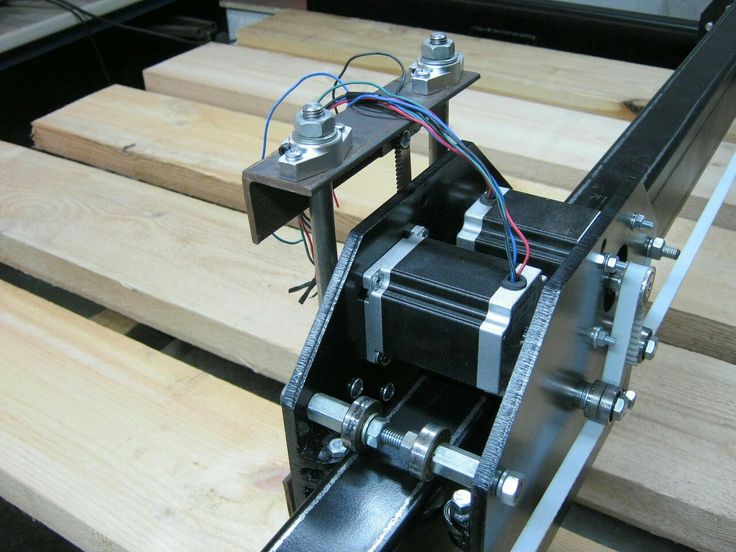

В результате многих моих исследований самодельных станков с ЧПУ я обнаружил, что механизм, обеспечивающий линейное скольжение, представляет собой простое использование уголка («L-образный кусок металла»), болтов или винтов (5/16 дюйма на 3/4 дюйма). длина), гайки (5/16 дюйма) и стандартные подшипники коньков (я использую ABEC7/608Z). Конструкция на самом деле очень эффективна и не имеет беспорядка. не засорит эти подшипники. Подшипники скольжения или подшипники с втулками, я полагаю, будут иметь тенденцию получать материал внутри корпуса подшипника, создавая эффект связывания. Если вам интересно, что такое втулка подшипника, представьте себе цилиндрическую трубку с маленькими шариками, размещенными на внутренней поверхности трубы.Метод скейт-подшипника похож на создание нового типа гибридных роликовых коньков и тех коньков, которые вы использовали в 80-х с четырьмя колесами (возвращение в моду, почему?!?)

Конструкция на самом деле очень эффективна и не имеет беспорядка. не засорит эти подшипники. Подшипники скольжения или подшипники с втулками, я полагаю, будут иметь тенденцию получать материал внутри корпуса подшипника, создавая эффект связывания. Если вам интересно, что такое втулка подшипника, представьте себе цилиндрическую трубку с маленькими шариками, размещенными на внутренней поверхности трубы.Метод скейт-подшипника похож на создание нового типа гибридных роликовых коньков и тех коньков, которые вы использовали в 80-х с четырьмя колесами (возвращение в моду, почему?!?)

Это видео продемонстрирует общую технику, конструкцию и способ сборки подшипника. Подшипник будет скользить по алюминиевому или стальному уголку (или металлическому круглому стержню, если хотите), удерживая подшипник на месте. Во-первых, вам понадобится уголок, который легко можно приобрести в местном хозяйственном магазине. Я использую алюминиевый уголок для удобства сверления и нарезания резьбы. Я объясню постукивание более подробно позже. Обратите внимание на несовершенный разрез в конце угла. Это нормально, так как ось Z будет использовать сжатие, чтобы оставаться жесткой.

Обратите внимание на несовершенный разрез в конце угла. Это нормально, так как ось Z будет использовать сжатие, чтобы оставаться жесткой.

Отрежьте две части алюминиевого уголка. В зависимости от способа крепления подшипниковой системы к корпусу оси Z длина будет варьироваться. Я буду обрезать их до 3,5 дюймов в длину для использования по оси Z.

Затем вам нужно будет просверлить четыре отверстия в алюминиевом уголке. Эти отверстия должны быть точно расположены. Я использую кусок металла, чтобы расположить отверстия с внутренней стороны угла. Как далеко от внутреннего края, спросите вы? Поскольку в это отверстие нужно будет вкрутить винт или болт, отверстие должно быть расположено на расстоянии не менее половины диаметра винта от внутреннего края. Просверлите четыре отверстия рядом с концами уголка, чтобы обеспечить максимальную устойчивость.

Чтобы обеспечить жесткий вал для подшипников, в этих отверстиях необходимо будет нарезать резьбу. Постучал… Хм… Это одно из тех слов, которые означают так много разных вещей. Постукивание по материалу в этом случае, по сути, просто превращает эти отверстия в гайки! Вам понадобится инструмент для нарезания резьбы 5/16″, который включает в себя комбинацию сверла и метчика. Вы можете приобрести его в местном хозяйственном магазине в комплекте довольно недорого. Я буду использовать дрель для нарезания резьбы по материалу, но я не рекомендую Вы делаете это. Возьмите подходящий инструмент (похож на Т-образную рукоятку), чтобы вбить метчик в материал.0004

Постучал… Хм… Это одно из тех слов, которые означают так много разных вещей. Постукивание по материалу в этом случае, по сути, просто превращает эти отверстия в гайки! Вам понадобится инструмент для нарезания резьбы 5/16″, который включает в себя комбинацию сверла и метчика. Вы можете приобрести его в местном хозяйственном магазине в комплекте довольно недорого. Я буду использовать дрель для нарезания резьбы по материалу, но я не рекомендую Вы делаете это. Возьмите подходящий инструмент (похож на Т-образную рукоятку), чтобы вбить метчик в материал.0004

Наконец, вставьте подшипник конька в болт 5/16″, а затем ввинтите в болт гайку 5/16″, которая будет служить прокладкой. Накрутите болт-подшипник-гайку на внешнюю сторону алюминиевого уголка. Вы заметите, что у вас осталось ровно столько нити, чтобы закрепить ее в углу.

При этом шаге на ум приходит несколько вещей: в зависимости от размера круглого стержня (если вы его используете), начальные отверстия должны располагаться по-разному. Если вы хотите увеличить размер круглого стержня, необходимо изменить положение отверстий и, возможно, размер угла.

Если вы хотите увеличить размер круглого стержня, необходимо изменить положение отверстий и, возможно, размер угла.

Сопутствующие товары

Подходящие линейные подшипники для станков с ЧПУ Экономия затрат, повышение надежности

Загляните внутрь станка с ЧПУ, и вы увидите сложные шариковые линейные подшипники с рециркуляцией, выполняющие критически важные задачи перемещения. Но когда вы выходите за пределы шпинделя и основных режущих или фрезерных компонентов, вы обнаружите вспомогательные оси, которые не предъявляют высоких требований к точности и точности, которые обычно предписываются для дорогостоящих компонентов движения. Одним из примеров некритичной оси на станке с ЧПУ является основная дверь. Когда вы выбираете сложную опору для создания надежной и экономичной двери, вы столкнетесь с такими трудностями, как:

- Отклонение и выравнивание.

- Сила закрытия.

- Загрязнение.

Альтернативное решение для подшипников для дверей с ЧПУ, устраняющее прогиб и выравнивание

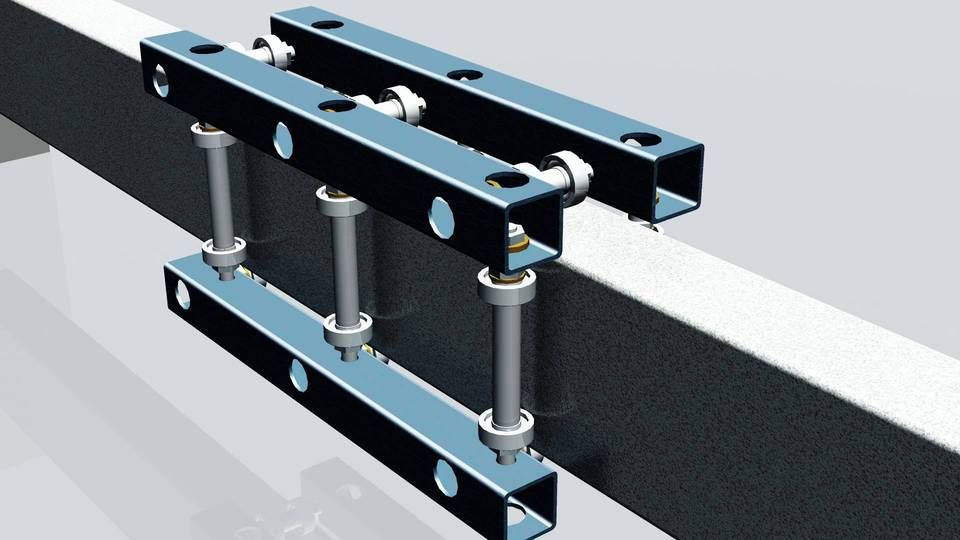

Компания Rollon разработала альтернативное решение для дверей и связанных с ними вспомогательных устройств с использованием наших самоустанавливающихся подшипников Compact Rail. Компактная направляющая устраняет дорогостоящий, трудоемкий и ненужный процесс обработки монтажных поверхностей до почти идеальной плоскостности и добавления специальных монтажных приспособлений во время установки. Для дверей станков оба эти шага могут быть как неэффективными, так и ненужными. Они неэффективны, потому что большие двери из листового металла будут прогибаться при использовании, что сведет на нет дополнительные усилия по установке. И они не нужны, потому что самоустанавливающийся компактный рельс может компенсировать отклонение без дополнительных шагов.

Компактная направляющая устраняет дорогостоящий, трудоемкий и ненужный процесс обработки монтажных поверхностей до почти идеальной плоскостности и добавления специальных монтажных приспособлений во время установки. Для дверей станков оба эти шага могут быть как неэффективными, так и ненужными. Они неэффективны, потому что большие двери из листового металла будут прогибаться при использовании, что сведет на нет дополнительные усилия по установке. И они не нужны, потому что самоустанавливающийся компактный рельс может компенсировать отклонение без дополнительных шагов.

Большие роликоподшипники Compact Rail взаимодействуют с набором профилей рельсов, конструкция которых позволяет роликам иметь дополнительную степень свободы для компенсации смещения между рельсами. Альтернативное решение сочетает в себе профили U и K направляющих Compact Rail для поддержки ползуна. Рельс U-образного типа имеет плоскую дорожку качения, которая позволяет ролику свободно перемещаться внутрь и наружу относительно осевого направления рельса. Направляющая K-типа имеет геометрию, которая допускает ограниченный угловой поворот ролика, обеспечивая при этом точное линейное направление. Вместе эти рельсы могут компенсировать значительные ошибки выравнивания по двум осям: параллельность в горизонтальной плоскости и разницу высот между рельсами в вертикальной плоскости. В дополнение к решению проблем отклонения и выравнивания, Compact Rail также предлагает:

Направляющая K-типа имеет геометрию, которая допускает ограниченный угловой поворот ролика, обеспечивая при этом точное линейное направление. Вместе эти рельсы могут компенсировать значительные ошибки выравнивания по двум осям: параллельность в горизонтальной плоскости и разницу высот между рельсами в вертикальной плоскости. В дополнение к решению проблем отклонения и выравнивания, Compact Rail также предлагает:

- Низкое закрывающее усилие. Наряду со способностью выдерживать смещение, не препятствуя движению, Compact Rail предлагает низкий коэффициент трения (CoF) от 0,003 до 0,006, что позволяет легко открывать и закрывать двери.

- Стойкость к загрязнению. В отличие от шариковых линейных подшипников с рециркуляцией, которые имеют небольшой зазор между шариками и дорожками качения, маленькие шарикоподшипники Compact Rail постоянно герметизированы внутри больших роликов. Эти более крупные ролики могут перекатывать множество стружек, которые в противном случае остановили бы рециркулирующий шарик на его дорожках.

Цилиндрические направляющие, как и обычные шлифованные валы, просты в изготовлении. Поэтому их стоимость ниже, чем при покупке профильных.

Цилиндрические направляющие, как и обычные шлифованные валы, просты в изготовлении. Поэтому их стоимость ниже, чем при покупке профильных. Их невозможно убрать или поменять, так как они часть станины. Изготовление и ремонт таких частей достаточно сложны, а изменить их самостоятельно вообще невозможно.

Их невозможно убрать или поменять, так как они часть станины. Изготовление и ремонт таких частей достаточно сложны, а изменить их самостоятельно вообще невозможно.

Всего комментариев: 0