Разновидности 3д принтеров: начального уровня, профессиональные, порошковые, фотополимерные

Содержание

3D принтеры. Виды и работа. Применение и технологии. Как выбрать

3D принтеры – это станки с числовым программным управлением, предназначенные для послойной печати объемных деталей. Создание объекта осуществляется по виртуальной трехмерной модели, параметры которой передаются на процессор устройства. Моделирование для печати осуществляется на специальном программном обеспечении.

Объемная печать может осуществляться различными материалами, что зависит от параметров принтера. От этого зависят эксплуатационные характеристики получаемых моделей.

Оборудование для объемной печати работает на следующих материалах:

- Порошок.

- Гипс.

- Фотополимер.

- Воск.

Порошковые принтеры

Данные устройства исходя от параметров детали установленных на чертеже наносят по периметру подставки связующее вещество. Поверх него укладывается порошок, после чего осуществляется спекание. Далее цикл повторяется. За один проход достигается подъем заготовки на миллиметры, поэтому процесс продолжительный особенно при создании крупных моделей. Неоспоримым преимуществом является то, что такие 3D принтеры могут работать с металлической пудрой.

Неоспоримым преимуществом является то, что такие 3D принтеры могут работать с металлической пудрой.

Гипсовые устройства

Такой 3D принтер на самом деле может работать не только с гипсом, но и различными шпаклевками, и цементом. Этим оборудованием пользуются для создания статуэток, а также интерьерных украшений. Применяя такое устройство можно получать произведения искусства или модели, необходимые для создания силиконовых форм для отливки.

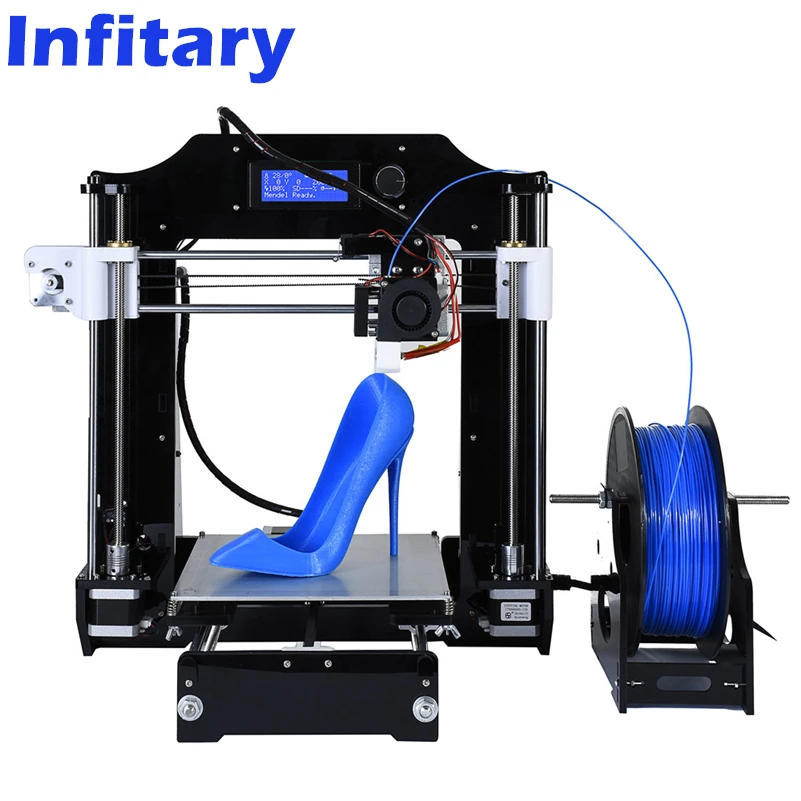

Фотополимерные принтеры

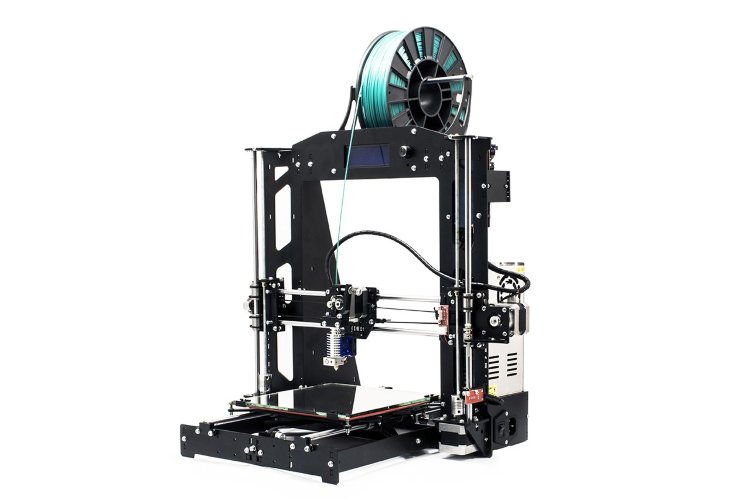

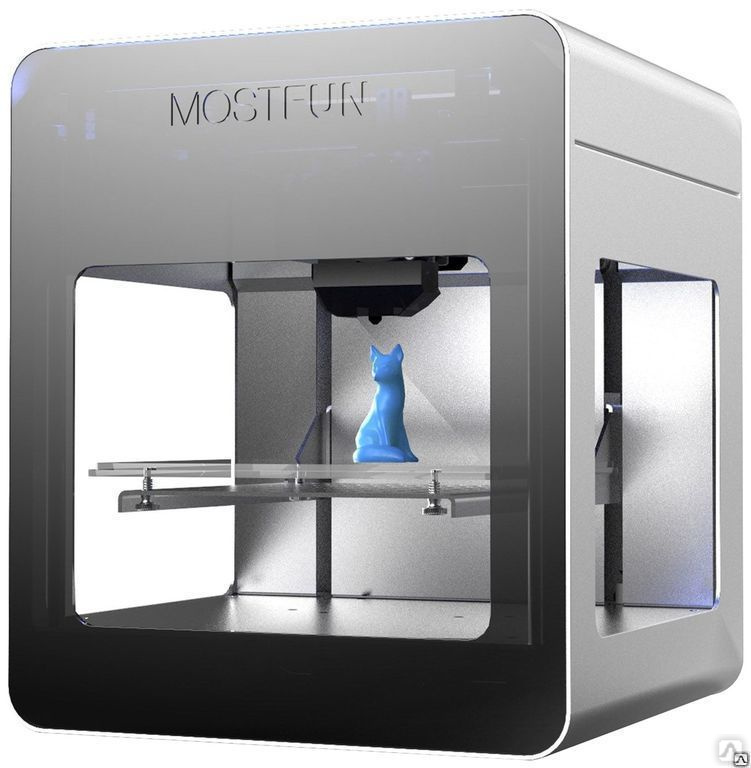

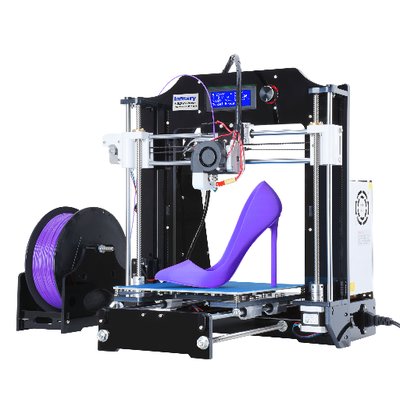

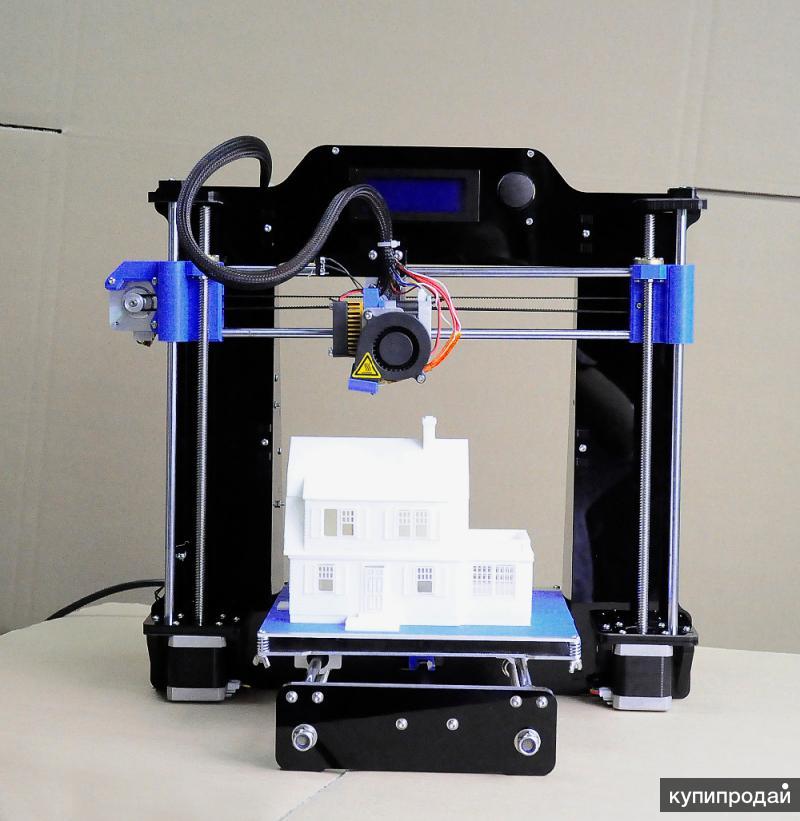

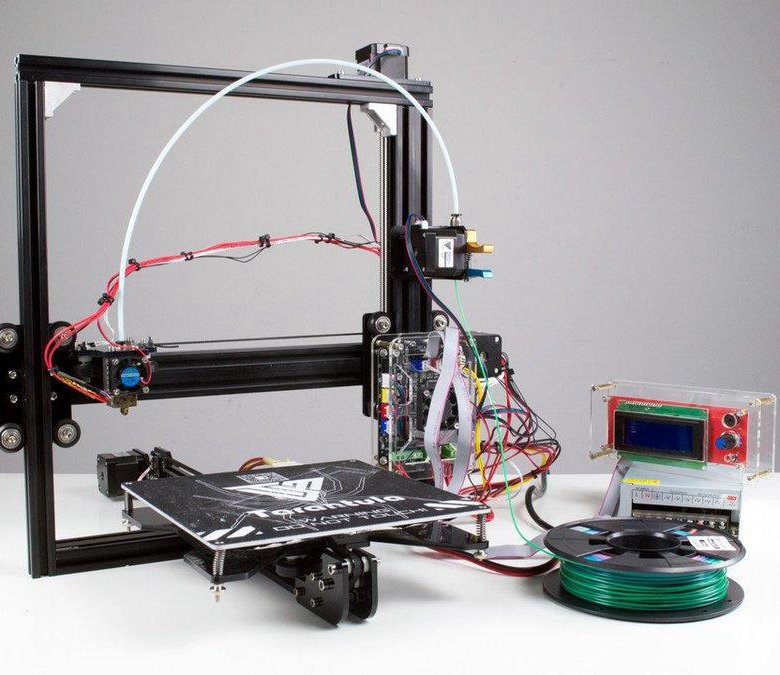

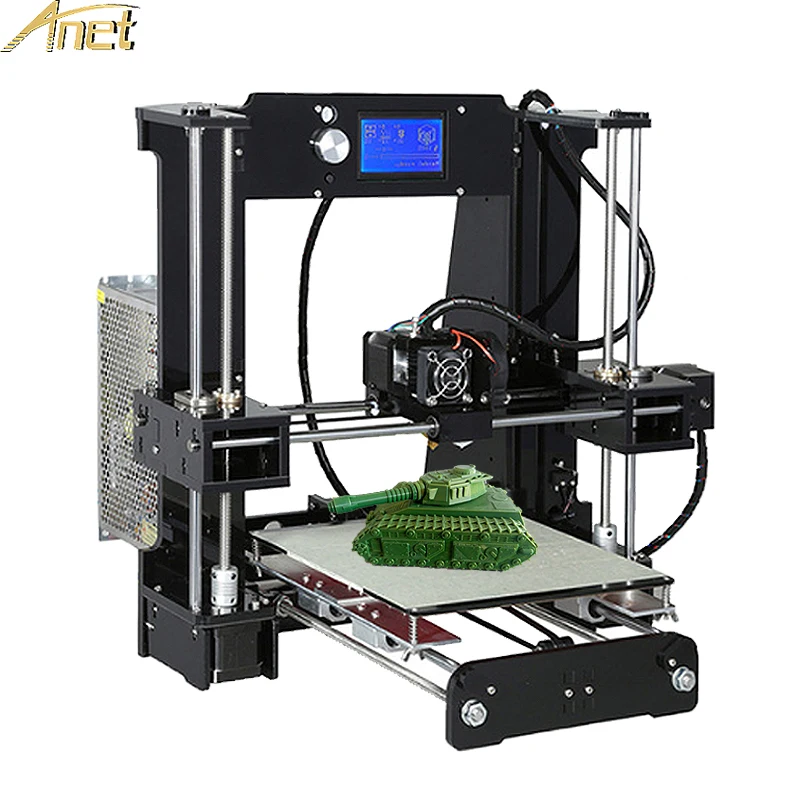

Это самые распространенные разновидности печатных устройств, которые имеют наиболее доступную стоимость. В продаже встречаются различные комплектующие для их сборки. Нередко подобные 3D принтеры изготовляются самостоятельно из самодельных и заводских деталей. Для заправки такого устройства применяется полимер, сделанный в виде длинной проволоки накрученной на катушку. Принтер печатает расплавленным пластиком. В дальнейшем он застывает под воздействием ультрафиолетового луча или просто при остывании.

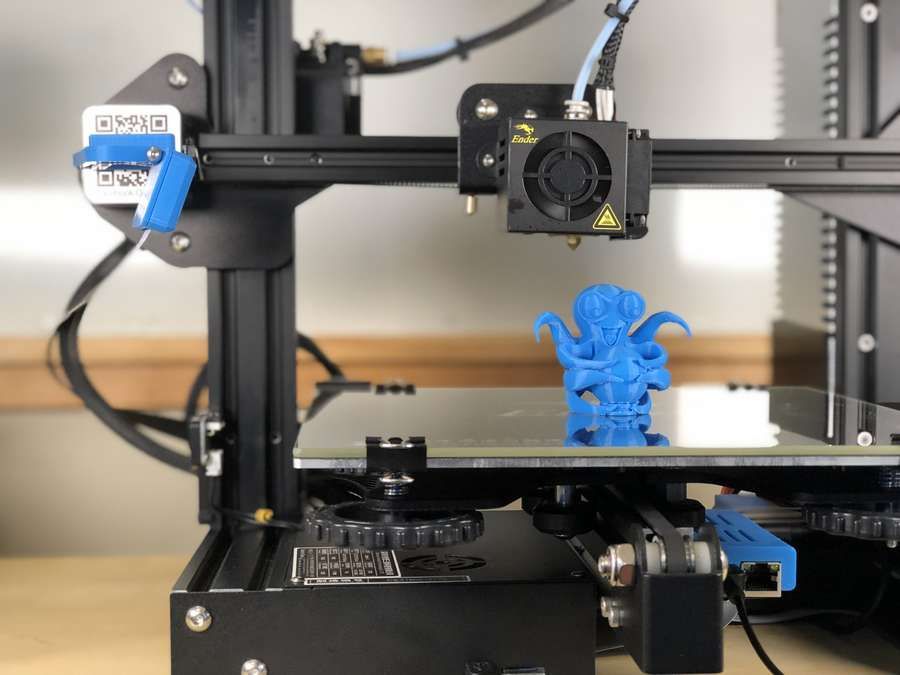

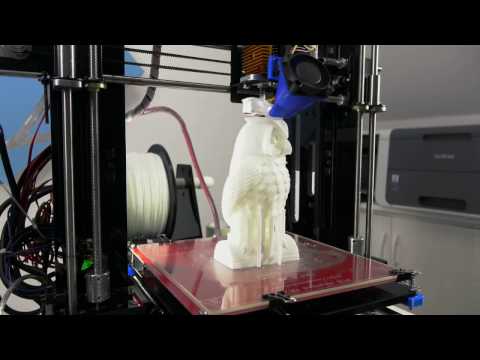

Такие устройства используются для создания фигурок, шестеренок и других комплектующих для механизмов. Фотополимерный принтер печатает очень медленно. Продолжительность распечатки даже простеньких моделей может занимать десятки часов. Распространенной проблемой при использовании подобных устройств является смещение заготовки при печати, что случается в результате ее плохого приклеивания к основанию. Как следствие полученные изделия отправляются в брак. Такая проблема решается путем нанесения специальных клеев на подставку, на которой осуществляется печать. В этом случае адгезия между первым слоем модели и основанием увеличивается.

Восковые устройства

3D принтеры на таком материале применяются сравнительно редко, в связи с недостаточной прочностью воска и низкой температурой его плавления. Однако столь легкие для разрушения модели являются отличным решением при создании предметов из бронзы путем литья. Восковые изделия помещаются в слой песка таким образом, чтобы осталось только отверстие для заливки. В него заливается расплавленный металл. Он сжигает воск и занимает его место. После застывания получается такая же модель, но уже из бронзы, латуни, золота или алюминия. Именно таким оборудованием пользуются современные литейные мастерские, что многократно повышает производительность труда в сравнении с ручной лепкой.

В него заливается расплавленный металл. Он сжигает воск и занимает его место. После застывания получается такая же модель, но уже из бронзы, латуни, золота или алюминия. Именно таким оборудованием пользуются современные литейные мастерские, что многократно повышает производительность труда в сравнении с ручной лепкой.

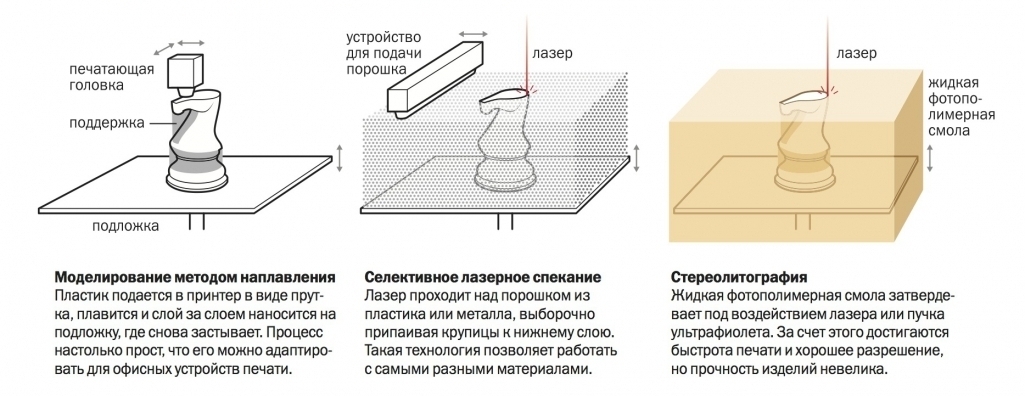

Популярные технологии 3D печати

Существует около десятка технологий, по которым могут работать 3D принтеры. Далеко не все из них отвечают требованиям дешевизны и скорости печати, поэтому самыми популярными считаются всего 4 типа:

- FDM.

- SLA.

- SLS.

- 3DP.

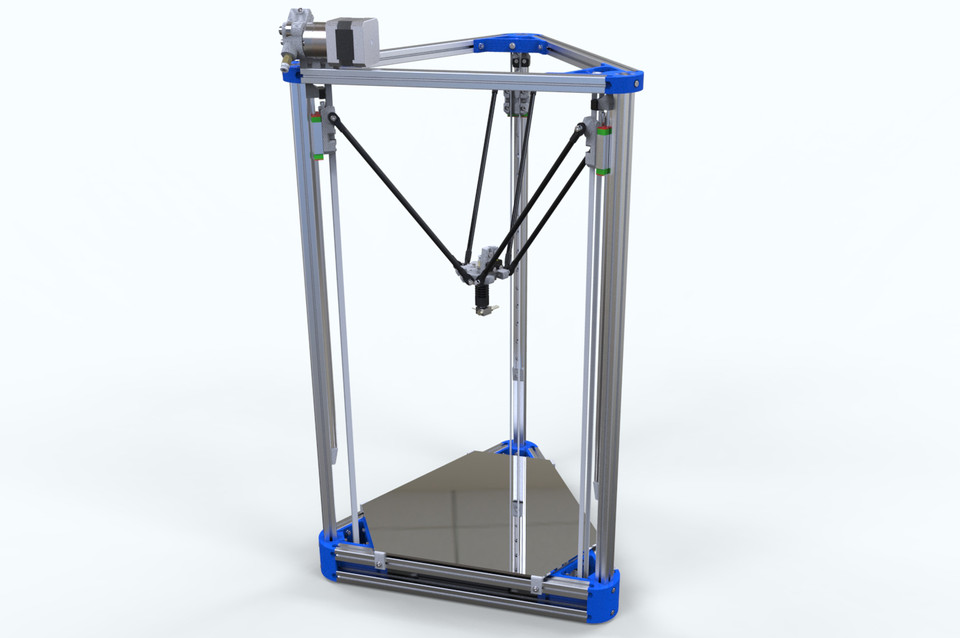

FDM – это самая популярная технология. Это обусловлено невысокой стоимостью оборудования и сравнительно неплохим качеством печати. Такие устройства печатают пластиковой нитью. Принтер ее расплавляет, после чего формирует каплями пасты слои модели.

SLA принтеры вторые по популярности, и уступают только по цене, в то время как качество их работы на порядок выше. Они позволяют печатать очень точно, поэтому применяются при изготовлении моделей для производства ювелирных изделий. Их лазерный луч просвечивает ванну с жидким полимером, заставляя его точечно застывать. После извлекается полностью готовая модель без пустот.

Они позволяют печатать очень точно, поэтому применяются при изготовлении моделей для производства ювелирных изделий. Их лазерный луч просвечивает ванну с жидким полимером, заставляя его точечно застывать. После извлекается полностью готовая модель без пустот.

SLS принтеры намного дороже, чем предыдущие виды. Они используют для печати порошок, который запекается лазером. Благодаря этому детали приобретают высокую степень прочности, поэтому во время печати не могут разрушиться, что исключает производство брака, конечно если программное моделирование сделано без ошибок. В качестве самого порошка могут применяться различные материалы, такие как бронза, керамика, литейный воск, стекло и так далее.

3DP оборудование подразумевает изначальное нанесение клея, после чего насыпается слой порошка. Устройство распространяет материал слоями. Полученные изделия внешне напоминают гипс. Для создания заготовок разных цветов колер добавляется в клей, а не в порошковые материалы. Такими устройствами можно печатать даже съедобные вещи. В этом случае в качестве порошка используется шоколадная крошка или сахар, а также специальный пищевой клей.

Такими устройствами можно печатать даже съедобные вещи. В этом случае в качестве порошка используется шоколадная крошка или сахар, а также специальный пищевой клей.

Сфера использования 3D принтеров

Подавляющее большинство печатного оборудования позволяющего создавать трехмерные модели применяется в качестве развлекательного устройства, с помощью которого изготовляют фигурки и различные предметы интерьера. 3D принтеры доступного ассортимента на большее и неспособны.

Существуют более совершенные устройства, которые применяют профессионально в различных сферах:

- Архитектуре.

- Дизайне.

- Ювелирном деле.

- Автомобильной промышленности.

- Стоматологии.

- Аэрокосмической промышленности и т.д.

С помощью 3D принтера осуществляется изготовление стоматологических имплантов, сложных деталей для автомобилей и даже целых домов. В мире существует несколько крупных печатных установок, которые печатают стены домов. Это большие принтеры, собираемые на строительной площадке. Их печатная головка двигается по периметру ранее созданного фундамента и тонкими слоями укладывает раствор. Благодаря наличию в составе полимерных добавок он сравнительно быстро застывает. Такая технология позволяет ускорить процесс и снизить затраты на одноэтажное строительство. Все же подобное оборудование не идеально, поскольку требует ручного изготовления фундамента, а также крыши. Получаемые стены имеют гребенчатую поверхность, на которой просматриваются все слои. Это решается использованием штукатурки или листовых отделочных материалов.

Их печатная головка двигается по периметру ранее созданного фундамента и тонкими слоями укладывает раствор. Благодаря наличию в составе полимерных добавок он сравнительно быстро застывает. Такая технология позволяет ускорить процесс и снизить затраты на одноэтажное строительство. Все же подобное оборудование не идеально, поскольку требует ручного изготовления фундамента, а также крыши. Получаемые стены имеют гребенчатую поверхность, на которой просматриваются все слои. Это решается использованием штукатурки или листовых отделочных материалов.

Критерии выбора 3D принтера

Подбирая устройство для объемной печати можно увидеть, что технические параметры принтеров существенно отличаются даже среди оборудования действующего по одной технологии.

Чтобы не прогадать, нужно обращать внимание в первую очередь на такие параметры:

- Цена материала печати.

- Скорость печати.

- Область печати.

- Точность.

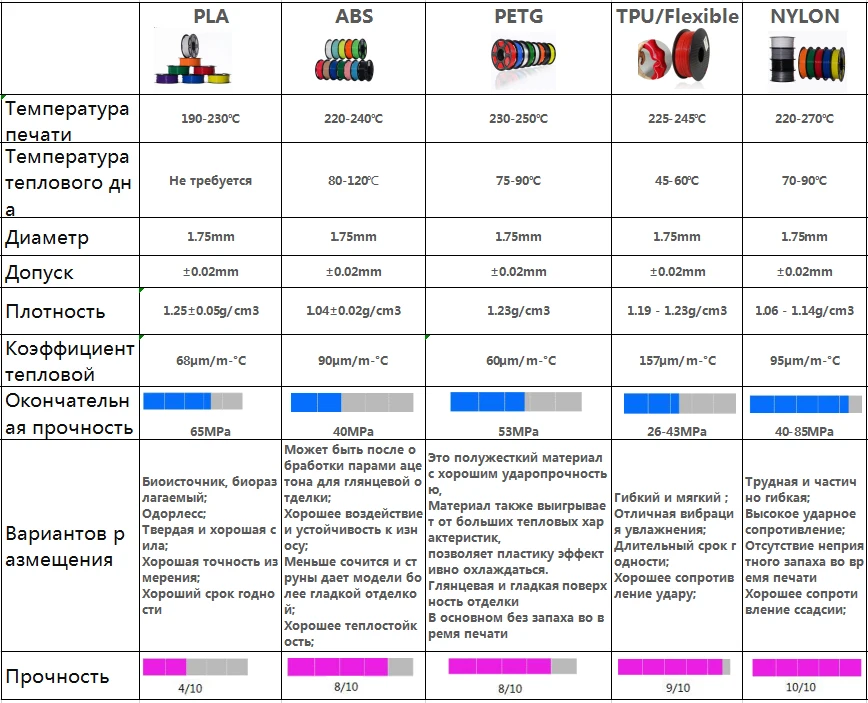

Если принтер будет использоваться постоянно, то есть смысл выбрать более дорогое устройство, которое будет работать на дешевых расходниках, чем покупать недорогой принтер и много платить за материал. Это особенно важно, если получаемые модели будут продаваться в качестве сувениров. Выгоднее делать много изделий и реализовывать их дешево. Преследуя такую цель лучше остановиться на 3D принтерах, применяющих ABS и PLA пластики.

Это особенно важно, если получаемые модели будут продаваться в качестве сувениров. Выгоднее делать много изделий и реализовывать их дешево. Преследуя такую цель лучше остановиться на 3D принтерах, применяющих ABS и PLA пластики.

Очень важным параметром является скорость печати. Даже самые дорогие приборы делают это долго, но дешевые могут строить модели сутками. Если принтер будет применяться для серийного производства, то получить выгоду изготавливая одну фигурку или деталь раз в несколько дней невозможно. При выборе нужно ориентироваться не только по скорости заявленной производителем, но и смотреть на жесткость корпуса устройства. Если он сделан из металла, то действительно будет печатать быстрее и качественнее, но вот приборы с пластиковыми стойками во время работы на высокой скорости расшатываются, поэтому нарушается требуемая геометрия заготовок и приходится в настройках ставить низкую скорость.

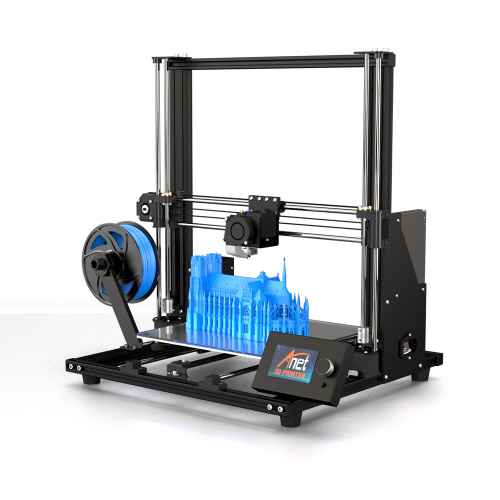

Очень важным параметром является область печати. Именно по ней можно определить насколько крупные модели удастся распечатать. Чем выше область, тем лучше, но естественно крупное оборудование стоит дороже. Однако в определенных случаях можно распечатывать модели частями, а после их склеивать

Чем выше область, тем лучше, но естественно крупное оборудование стоит дороже. Однако в определенных случаях можно распечатывать модели частями, а после их склеивать

Точность печати не менее важна, чем все предыдущие параметры. Отдельные 3D принтеры создают грубые модели, которые невозможно применить практически нигде. Если же хочется делать сложные сувениры, то лучше выбрать SLA устройства.

Следует учитывать, что более дешевые принтеры подразумевают только печать одним цветом. Загрузив изначально определенный материал сделать переключение на другой не удастся. Самые совершенные устройства подразумевают заправку материалами разных цветов, после чего они комбинируются автоматически, благодаря чему получается требуемая модель.

Средние по цене устройства работают аналогично дешевым. У них загружается рабочий материал одного цвета, но во время работы если требуется использовать другой оттенок, то принтер останавливается и сообщает об этом. Нужно убрать установленные расходники и поставить новые, после чего нажать кнопку продолжить. Принтер возобновит печатать уже новым цветом. Таким образом, поставить принтер и уйти не получится. Если на момент необходимости смены материала человека не будет рядом, то принтер так и будет оставаться в режиме ожидания для замены цвета, вне зависимости от того потребуется на это несколько минут или дней.

Принтер возобновит печатать уже новым цветом. Таким образом, поставить принтер и уйти не получится. Если на момент необходимости смены материала человека не будет рядом, то принтер так и будет оставаться в режиме ожидания для замены цвета, вне зависимости от того потребуется на это несколько минут или дней.

Похожие темы:

- Промышленные роботы. Виды и устройство. Работа и применение

- Кибернетика. Устройство и применение. Особенности и будущее

- Системы автоматики. Виды и особенности применения

- Электрография. Виды и работа. Применение и особенности

- Аддитивные технологии. Применение и работа. Особенности

Классификация 3D принтеров (7 технологий 3D печати) / Хабр

На хабре уже были статьи о технологиях печати, которые используют 3D принтеры, однако в данной статье я постарался подойти к вопросу системно, чтобы в голове у читателя сложилась четкая картина о том, какие принципы заложены в технологии 3D печати, какие материалы используются и в конечном итоге какую технологию лучше использовать для получения определенного результата, будь то деталь из титана, или мастер-модель для последующего тиражирования.

Статья основана на книге Fabricated: The New World of 3D printing

I. Те которые что-то выдавливают или выливают или распыляют

1) FDM (fused deposition modeling) принтеры которые выдавливают какой-то материал слой за слоем через сопло-дозатор, не буду расписывать подробно, мы про них все знаем. Все мэйкерботоподобные принтеры + принтеры Stratasys + различные кулинарные принтеры (используют глазурь, сыр, тесто) + медицинские которые печатают “живыми чернилами” (когда какой-либо набор живых клеток помещается в специальный медицинский гель которые используется далее в биомедицине)

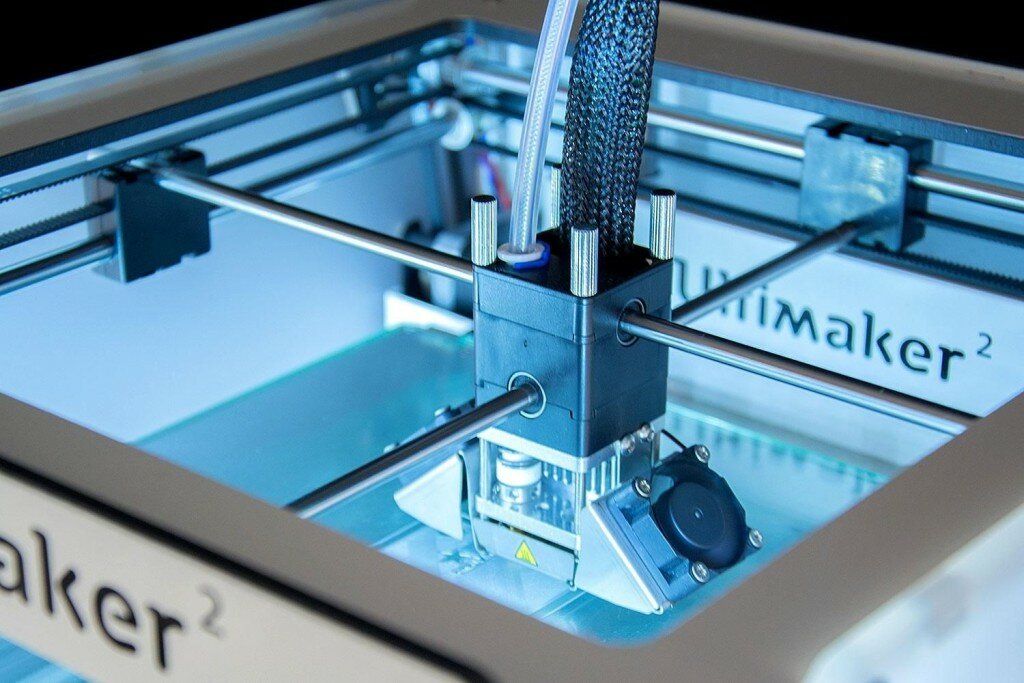

2) Технология Polyjet , была изобретена израильской компанией Objet в 2000 г. в 2012 их купили Stratasys. Суть технологии: фотополимер маленькими дозами выстреливается из тонких сопел, как при струйной печати, и сразу полимеризуется на поверхности изготавливаемого девайса под воздействием УФ излучения. Важная особенность, отличающая PolyJet от стереолитографии, является возможность печати различными материалами.

Преимущества технологии: а) толщина слоя до 16 микрон (клетка крови 10 микрон) б) быстро печатает, так как жидкость можно наносить очень быстро. Недостатки технологии: а) печатает только с использованием фотополимера — узко-специализированный, дорогой пластик, как правило, чувствительный к УФ и достаточно хрупкий.

Применение: промышленное прототипирование и медицина

3) LENS (LASER ENGINEERED NET SHAPING)

Материал в форме порошка выдувается из сопла и попадает на сфокусированный луч лазера. Часть порошка пролетает мимо, а та часть, которая попадает в фокус лазера мгновенно спекается и слой за слоем формирует трехмерную деталь. Именно по такой технологии печатают стальные и титановые объекты.

Поскольку до появления этой технологии печатать можно было только объекты из пластика, к 3D печати особенно серьезно никто не относился, а эта технология, открыла двери для 3D печати в “большую” промышленность. Порошки различных материалов можно смешивать и получать таким образом сплавы, на лету.

Применение: например, титановые лопатки для турбин с внутренними каналами охлаждения. Производитель оборудования: Optomec

4) LOM (laminated object manufacturing)

Тонкие ламинированные листы материала вырезаются с помощью ножа или лазера и затем спекаются или склеиваются в трехмерный объект. Т.е. укладывается тонкий лист материала, который вырезается по контуру объекта, таким образом получается один слой, на него укладывается следующий лист и так далее. После этого все листы прессуются или спекаются.

Таким образом печатают 3D модели из бумаги, пластика или из алюминия. Для печати моделей из алюминия используется тонкая алюминиевая фольга, которая вырезается по контуру слой за слоем и затем спекается с помощью ультразвуковой вибрации.

II. Те которые что-то спекают или склеивают

1) SL (Stereolithography) Стереолитография.

Есть небольшая ванна с жидким полимером. Луч лазера проходит по поверхности, и в этом месте полимер под воздействием УФ полимеризуется. После того как один слой готов платформа с деталью опускается, жидкий полимер заполняет пустоту далее запекается следующий слой и так далее. Иногда происходит наоборот: платформа с деталью поднимается вверх, лазер соответственно расположен снизу…

После того как один слой готов платформа с деталью опускается, жидкий полимер заполняет пустоту далее запекается следующий слой и так далее. Иногда происходит наоборот: платформа с деталью поднимается вверх, лазер соответственно расположен снизу…

После печати таким методом, требуется постобработка объекта — удаление лишнего материала и поддержки, иногда поверхность шлифуют. В зависимости от необходимых свойств конечного объекта модель запекают в т.н. ультрафиолетовых духовках.

Фотополимер зачастую бывает токсичным поэтому при работе с ним нужно пользоваться средствами защиты и респираторами. Содержать и обслуживать такой принтер дома — сложно и дорого

Преимущества: быстро и точно, точность до 10 микрон. Для спекания фотополимера достаточно лазера от Blu-ray проигрывателя, благодаря чему на рынке появляются дешевые при этом точные принтеры работающие по такой технологии (e.g. Form1).

2) LS (laser sintering)

Лазерное спекание. Похоже на SL, только вместо жидкого фотополимера используется порошок, который спекается лазером.

Похоже на SL, только вместо жидкого фотополимера используется порошок, который спекается лазером.

Преимущества: а) менее вероятно, что деталь сломается в процессе печати, так как сам порошок выступает надежной поддержкой б) материалы в порошковой форме довольно легко найти в продаже в том числе это могут быть: бронза, сталь, нейлон, титан

Недостатки: а) поверхность получается пористая б) некоторые порошки взрывоопасны, поэтому должны храниться в камерах, заполненных азотом в) спекание происходит при высоких температурах, поэтому готовые детали долго остывают, в зависимости от размера и толщины слоев, некоторые предметы могут остывать до одного дня.

3) 3DP (three dimensional printing)

Технология изобретена в 1980 году в MIT студентом Paul Williams, технология была продана в несколько коммерческих организаций, одна из которых — zCorp, в настоящее время поглощена 3D Systems.

На материал в порошковой форме наносится клей, который связывает гранулы, затем поверх склеенного слоя наносится свежий слой порошка, и так далее. На выходе, как правило, получается материал sandstone (похожий по свойствам на гипс)

На выходе, как правило, получается материал sandstone (похожий по свойствам на гипс)

Преимущества: а) так как используется клей, в него можно добавить краску и таким образом печатать цветные объекты б) технология относительна дешевая и энергоэффективная в) можно использовать в условиях дома или офиса в) можно печатать использовать порошок стекла, костный порошок, переработанную резину, бронзу и даже древесные опилки. Используя похожу технологию можно печатать съедобные объекты например из сахара или шоколадного порошка. Порошок склеивается специальным пищевым клеем, в клей может добавляться краситель и ароматизатор. Как пример, новые 3D принтеры от компании 3D systems, которые были продемонстрированы на CES 2014 — ChefJet и ChefJet Pro

Недостатки: а) на выходе получается достаточно грубая поверхность, с невысоким разрешение ~ 100 микрон б) материал нужно подвергать постобработке (запекать), чтобы придать ему необходимые свойства.

Надеюсь материал будет для вас полезен.

Дополнения принимаются.

типов 3D-принтеров: полное руководство

3D Insider поддерживается рекламой и зарабатывает деньги за клики, комиссионные с продаж и другими способами.

3D-печать — это новейшая разработка, которая понравится всем, кто любит простые в использовании интерактивные технологии. Инженеры и ученые работают с этим удивительным оборудованием еще с 1983 года. Именно тогда американский инженер Чарльз (Чак) Халл изобрел первый в мире 3D-принтер. Он назвал это своей машиной SLA, что означает стереолитографический аппарат.

Не пропустите: Лучшие 3D-принтеры 2018 года.

Некоторые представители отрасли называют часть процесса 3D-печати аддитивным производством (AM), но здесь мы будем использовать его практическое название — 3D-печать. Это сделает руководство последовательным и удобным для чтения.

Причины появления нескольких типов 3D-принтеров

Причины, по которым существуют разные типы 3D-принтеров, и процессы печати аналогичны 2D-принтерам, с которыми мы так хорошо знакомы. Все сводится к следующим шести соображениям:

Все сводится к следующим шести соображениям:

- Стоимость принтера

- Качество печати

- Скорость печати

- Возможности принтера

- Практичность

- Ожидания пользователя

Некоторые принтеры печатают только текст, другие — текст и графику. Используемые технологии и материалы также различаются, как и то, как машина выдавливает чернила на бумагу. 3D-принтеры еще умнее. И, как и их 2D-аналоги, они также предлагают ряд вариантов, включая качество, материалы и цену.

Краткий обзор процесса 3D-печати

Процесс 3D-печати больше не будет сложным для домашнего пользователя, как только вы усвоите основные принципы. Итак, принтеры, материалы для печати, печатные объекты и программное обеспечение для 3D-печати могут различаться. Тем не менее, несмотря на это, процесс от проектирования до конечного продукта идет по одному и тому же пути. Мы подробно рассмотрели эти процессы в другом руководстве, но вот как это выглядит в двух словах:

- Пользователь имеет доступ к приложению для 3D-моделирования или 3D-сканеру

- Пользователь создает виртуальный дизайн (3D-модель) объекта, который он хочет напечатать в 3D

- Пользователь обычно сохраняет свой проект в виде файла автоматизированного проектирования или сокращенно CAD

- Пользователь нарезает свой файл САПР перед отправкой на принтер

- Пользователь загружает нарезанный файл САПР на 3D-принтер

- Принтер считывает каждый фрагмент 2D-файла для создания трехмерного объекта

Для кого предназначено это руководство?

Это простое руководство предназначено для тех, кто хочет понять разницу между различными типами 3D-печати. Это также для любителей, школ, библиотек и всех, кто хочет инвестировать в эту удивительную технологию. Если вы совсем ничего не знаете о 3D-печати, но хотели бы научиться, это руководство для ВАС. Не волнуйтесь, мы не собираемся ошеломлять вас или ослеплять вас наукой.

Это также для любителей, школ, библиотек и всех, кто хочет инвестировать в эту удивительную технологию. Если вы совсем ничего не знаете о 3D-печати, но хотели бы научиться, это руководство для ВАС. Не волнуйтесь, мы не собираемся ошеломлять вас или ослеплять вас наукой.

К концу этого руководства у вас будет хорошее базовое представление обо всех типах 3D-принтеров, доступных сегодня. Если вы думаете об инвестировании в 3D-принтер, мы вам поможем. Вы будете в гораздо лучшем положении, чтобы принять взвешенное решение, прежде чем расстаться со своими с трудом заработанными деньгами.

В центре внимания этого руководства

В этом руководстве рассматриваются наиболее распространенные типы 3D-принтеров, используемых сегодня. Сначала мы представим каждую из этих машин по их длинным именам. После этого мы будем использовать соответствующие сокращения, чтобы облегчить чтение. Например, стереолитография становится SLA. И производство ламинированных объектов становится LOM, как два примера.

Вот девять типов 3D-принтеров, о которых вы узнаете:

- Стереолитография (SLA)

- Цифровая обработка света (DLP)

- Моделирование методом наплавления (FDM)

- Селективное лазерное спекание (SLS)

- Селективное лазерное плавление (SLM)

- Электронно-лучевая плавка (EBM)

- Производство многослойных объектов (LOM)

- Струя связующего (BJ)

- Струйная обработка материалов (MJ)

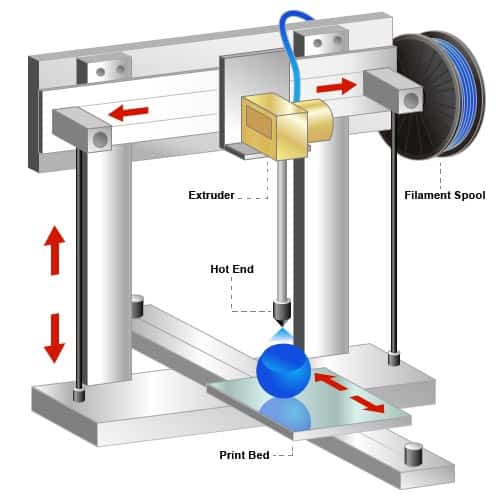

Основные компоненты 3D-принтера

Прежде чем мы начнем рассматривать различные типы 3D-принтеров и методы печати, уделим немного времени перечислению основных компонентов этих машин. Есть много частей, и каждая из них играет решающую роль в процессе печати. Мы не собираемся вдаваться в технические подробности. Однако все же важно знать, каковы основные компоненты. Это поможет вам лучше понять процессы печати при чтении различных разделов.

Основные компоненты и их использование в 3D-принтере:

- Рама для 3D-принтера: удерживает машину вместе

- Механизм движения головки 3D-принтера: перемещается относительно платформы во всех направлениях

- Головка 3D-принтера: сопло, которое укладывает нить или наносит краску и жидкое связующее

- Платформа для 3D-построения или платформа для построения: часть принтера, на которой печатается объект

- Шаговые двигатели для 3D-принтеров (не менее 4): используются для точного позиционирования и управления скоростью

- Электроника 3D-принтера: используется для привода двигателей, нагрева экструдера и многого другого

- Прошивка 3D-принтера: Постоянное программное обеспечение, используемое для управления всеми аспектами 3D-принтера

- Программное обеспечение для 3D-принтера: не является частью самого принтера, но все же необходимо для процесса печати.

Более подробное описание компонентов 3D-принтера можно прочитать здесь.

Вспомогательные вещества для 3D-печати

Многие 3D-принтеры используют различные вещества для поддержки сложной геометрии. Вспомогательные материалы так же важны для процесса 3D-печати, как и основные материалы. Без поддержки во время сборки не было бы успешного результата. Эти материалы предлагают лучшее решение, чем старые физические опорные конструкции прошлого. После завершения печати пользователь просто удаляет все поддерживающие вещества с готовой детали.

В некоторых 3D-технологиях используются поддерживающие материалы, которые растворяются при помещении в химическую ванну. Другие будут использовать окружающий порошок, чтобы держать все на месте. А есть те, в которых используется жидкое гелеобразное вещество. В этом руководстве вы прочтете о том, какой процесс печати использует какие вспомогательные материалы.

1) Технология стереолитографии (SLA)

SLA — это быстрый процесс прототипирования. Те, кто использует эту технологию, серьезно относятся к точности и аккуратности. Он может создавать объекты из файлов данных 3D CAD (сгенерированных компьютером) всего за несколько часов. Это процесс 3D-печати, который популярен благодаря своим мелким деталям и точности. Машины, использующие эту технологию, производят уникальные модели, модели, прототипы и различные серийные детали. Они делают это, превращая жидкие фотополимеры (особый тип пластика) в твердые трехмерные объекты, слой за слоем. Пластик сначала нагревают, чтобы превратить его в полужидкую форму, а затем он затвердевает при контакте. Принтер создает каждый из этих слоев с помощью ультрафиолетового лазера, направляемого сканирующими зеркалами по осям X и Y. Непосредственно перед каждым циклом печати по поверхности перемещается лезвие повторного покрытия, чтобы обеспечить равномерное распределение каждого тонкого слоя смолы по объекту. Таким образом, цикл печати продолжается, создавая 3D-объекты снизу вверх.

Те, кто использует эту технологию, серьезно относятся к точности и аккуратности. Он может создавать объекты из файлов данных 3D CAD (сгенерированных компьютером) всего за несколько часов. Это процесс 3D-печати, который популярен благодаря своим мелким деталям и точности. Машины, использующие эту технологию, производят уникальные модели, модели, прототипы и различные серийные детали. Они делают это, превращая жидкие фотополимеры (особый тип пластика) в твердые трехмерные объекты, слой за слоем. Пластик сначала нагревают, чтобы превратить его в полужидкую форму, а затем он затвердевает при контакте. Принтер создает каждый из этих слоев с помощью ультрафиолетового лазера, направляемого сканирующими зеркалами по осям X и Y. Непосредственно перед каждым циклом печати по поверхности перемещается лезвие повторного покрытия, чтобы обеспечить равномерное распределение каждого тонкого слоя смолы по объекту. Таким образом, цикл печати продолжается, создавая 3D-объекты снизу вверх.

После завершения кто-то берет 3D-объект из принтера и осторожно отсоединяет его от платформы. В 3D-детали обычно используется химическая ванна для удаления излишков смолы. Также обычной практикой является пост-отверждение объекта в ультрафиолетовой печи. Это делает готовый предмет более прочным и стабильным. В зависимости от детали, она может пройти ручную шлифовку и профессиональную окраску. Печать SLA стала предпочтительным экономичным выбором для самых разных отраслей промышленности. Некоторые из них включают автомобильную, медицинскую, аэрокосмическую, развлекательную, а также для создания различных потребительских товаров.

В 3D-детали обычно используется химическая ванна для удаления излишков смолы. Также обычной практикой является пост-отверждение объекта в ультрафиолетовой печи. Это делает готовый предмет более прочным и стабильным. В зависимости от детали, она может пройти ручную шлифовку и профессиональную окраску. Печать SLA стала предпочтительным экономичным выбором для самых разных отраслей промышленности. Некоторые из них включают автомобильную, медицинскую, аэрокосмическую, развлекательную, а также для создания различных потребительских товаров.

Некоторые принтеры SLA включают: 3D-принтер Pegasus Touch SLA, 3D-принтер XYZprinting Nobel 1.0 SLA, настольный 3D-принтер SUNLU SLA, 3D-принтер Form 1+ SLA.

2) Технология цифровой обработки света (DLP)

DLP — старейшая из технологий 3D-печати, созданная человеком по имени Ларри Хорнбек еще в 1987 году. работает с фотополимерами. Жидкая пластиковая смола, используемая принтером, помещается в полупрозрачный контейнер для смолы. Однако между ними есть одно существенное различие, которое заключается в источнике света. В то время как SLA использует ультрафиолетовый свет, DLP использует более традиционный источник света, обычно дуговые лампы. Этот процесс приводит к довольно впечатляющим скоростям печати. Когда много света, смола быстро затвердевает (мы говорим о секундах). По сравнению с 3D-печатью SLA, DLP позволяет сократить время печати большинства деталей. Причина, по которой он работает быстрее, заключается в том, что он выставляет сразу целые слои. При SLA-печати лазер должен прорисовывать каждый из этих слоев, а это требует времени.

Однако между ними есть одно существенное различие, которое заключается в источнике света. В то время как SLA использует ультрафиолетовый свет, DLP использует более традиционный источник света, обычно дуговые лампы. Этот процесс приводит к довольно впечатляющим скоростям печати. Когда много света, смола быстро затвердевает (мы говорим о секундах). По сравнению с 3D-печатью SLA, DLP позволяет сократить время печати большинства деталей. Причина, по которой он работает быстрее, заключается в том, что он выставляет сразу целые слои. При SLA-печати лазер должен прорисовывать каждый из этих слоев, а это требует времени.

Еще одним преимуществом технологии DLP-печати является то, что она надежна и каждый раз позволяет получать модели с высоким разрешением. Это также экономично благодаря возможности использовать более дешевые материалы даже для сложных и детализированных объектов. Это не только сокращает отходы, но и снижает затраты на печать.

Некоторые DLP-принтеры включают: Настольный DLP-принтер Makex M-one, настольный УФ-DLP, LumiPocket — Miniature DLP, Solus DLP 3D-принтер

3) Технология моделирования методом наплавления (FDM)

FDM — это процесс 3D-печати, разработанный Скоттом Крампом, а затем внедренный компанией Stratasys Ltd. в 1980-х годах. Для печати своих 3D-объектов компания использует термопластичные материалы промышленного класса. Он популярен для создания функциональных прототипов, концептуальных моделей и вспомогательных средств. Это технология, которая может создавать точные детали и может похвастаться исключительным соотношением прочности и веса.

в 1980-х годах. Для печати своих 3D-объектов компания использует термопластичные материалы промышленного класса. Он популярен для создания функциональных прототипов, концептуальных моделей и вспомогательных средств. Это технология, которая может создавать точные детали и может похвастаться исключительным соотношением прочности и веса.

Перед началом процесса FDM-печати пользователь должен разбить данные 3D CAD (3D-модель) на несколько слоев с помощью специального программного обеспечения. Нарезанные данные САПР отправляются на принтер, который затем строит объектный слой за раз на платформе сборки. Он делает это просто путем нагревания, а затем выдавливания термопластичной нити через сопло на основу. Принтер также может экструдировать различные вспомогательные материалы, а также термопласт. Например, для поддержки верхних слоев принтер может добавить под них специальный поддерживающий материал, который затем растворяется после процесса печати. Как и во всех 3D-принтерах, время, необходимое для печати, зависит от размера объекта и его сложности.

Как и многие другие 3D-технологии, готовый объект нуждается в очистке. Необработанные детали FDM могут отображать довольно заметные линии слоев на некоторых объектах. Очевидно, что после печати потребуется ручная шлифовка и отделка. Только так можно получить гладкий конечный продукт с ровной поверхностью. Готовые объекты FDM функциональны и долговечны. Это делает его популярным процессом для использования в широком спектре отраслей, в том числе для машиностроения и производителей деталей. BMW использует 3D-печать FDM, как и известная пищевая компания Nestle, и это лишь некоторые из них.

Некоторые FDM-принтеры включают: Настольный 3D-принтер JGAURORA, настольный 3D-принтер FDM с высоким разрешением ALUNAR, оригинальный Prusa i3 MK2, PowerSpec 3D Pro, Lulzbot Mini, FlashForge Creator Pro.

4) Технология селективного лазерного спекания (SLS)

Американский бизнесмен, изобретатель и преподаватель доктор Карл Декард разработал и запатентовал технологию SLS в середине 1980-х годов. Это метод 3D-печати, в котором используются мощные лазеры CO2 для сплавления частиц. Лазер спекает порошкообразные металлические материалы (хотя он может использовать и другие материалы, такие как белый нейлоновый порошок, керамику и даже стекло). Вот как это работает:

Это метод 3D-печати, в котором используются мощные лазеры CO2 для сплавления частиц. Лазер спекает порошкообразные металлические материалы (хотя он может использовать и другие материалы, такие как белый нейлоновый порошок, керамику и даже стекло). Вот как это работает:

Платформа сборки, или кровать, постепенно опускается с каждым последующим лазерным сканированием. Это процесс, который повторяется по одному слою за раз, пока не достигнет высоты объекта. Во время процесса сборки существует неспеченная поддержка из других порошков, которые окружают и защищают модель. Это означает, что 3D-объектам не нужны другие опорные конструкции во время сборки. Кто-то удалит неспеченные порошки вручную после печати. SLS производит прочные, высокоточные детали и может использовать широкий спектр материалов. Это идеальная технология для полнофункциональных деталей и прототипов для конечного использования. SLS очень похож на технологию SLA по скорости и качеству. Основное различие заключается в материалах, поскольку SLS использует порошкообразные вещества, тогда как SLA использует жидкие смолы. Именно это широкое разнообразие доступных материалов делает технологию SLA настолько популярной для печати индивидуальных объектов.

Именно это широкое разнообразие доступных материалов делает технологию SLA настолько популярной для печати индивидуальных объектов.

Некоторые SLA-принтеры включают: XYZprinting Nobel 1.0 SLA 3D Printer, SUNLU SLA Desktop 3D Printer, Formlabs Form 2, 3D Systems ProJet 1200, DWS Lab Xfab.

5) Технология селективного лазерного плавления (SLM)

Изображение из Protoshape

SLM впервые появился в 1995 году. Он был частью немецкого исследовательского проекта Института Фраунгофера ILT, расположенного в самом западном городе страны Ахене. Как и SLA (см. выше), SLM также использует мощный лазерный луч для формирования 3D-деталей. В процессе печати лазерный луч плавит и сплавляет различные металлические порошки. Простой способ взглянуть на это состоит в том, чтобы разбить основной процесс следующим образом:

Порошкообразный материал + тепло + точность + многослойная структура = идеальный трехмерный объект.

Когда лазерный луч достигает тонкого слоя материала, он выборочно соединяет или сваривает частицы вместе. После одного полного цикла печати принтер добавляет новый слой порошкового материала к предыдущему. Затем объект опускается точно на толщину одного слоя. Когда процесс печати будет завершен, кто-то вручную удалит неиспользованный порошок с объекта. Основное различие между SLM и SLS заключается в том, что SLM полностью расплавляет порошок, тогда как SLS только частично его расплавляет (спекает). В общем, конечные продукты SLM, как правило, прочнее, поскольку в них меньше или совсем нет пустот.

После одного полного цикла печати принтер добавляет новый слой порошкового материала к предыдущему. Затем объект опускается точно на толщину одного слоя. Когда процесс печати будет завершен, кто-то вручную удалит неиспользованный порошок с объекта. Основное различие между SLM и SLS заключается в том, что SLM полностью расплавляет порошок, тогда как SLS только частично его расплавляет (спекает). В общем, конечные продукты SLM, как правило, прочнее, поскольку в них меньше или совсем нет пустот.

SLM-печать обычно используется для трехмерных деталей со сложной структурой, геометрией и тонкими стенками. Аэрокосмическая промышленность использует 3D-печать SLM в некоторых своих новаторских проектах. Как правило, это те, которые сосредоточены на точных, прочных и легких деталях. Однако это дорогостоящая технология, поэтому она непрактична и не популярна среди домашних пользователей. SLM в настоящее время достаточно широко распространен в аэрокосмической и медицинской ортопедической промышленности. Среди тех, кто инвестирует в 3D-принтеры SLM, есть исследователи, университеты и разработчики металлических порошков. Есть и другие, которые заинтересованы в изучении всего спектра и будущего потенциала аддитивного производства металлов.

Среди тех, кто инвестирует в 3D-принтеры SLM, есть исследователи, университеты и разработчики металлических порошков. Есть и другие, которые заинтересованы в изучении всего спектра и будущего потенциала аддитивного производства металлов.

Некоторые промышленные принтеры SLM включают: SLM Solutions SLM 125, 280 и 500, Realizer SLM 125, Optomec LENS 450 и другие.

6) Технология электронно-лучевой плавки (EBM)

Шведская компания Arcam AB основала EBM ® в 1997 году. Это технология 3D-печати, похожая на SLM (см. техника постельного слияния. Разница между ними заключается в источнике питания. В описанном выше подходе SLM используется мощный лазер в камере с благородным или инертным газом. EBM, с другой стороны, использует мощный электронный пучок в вакууме. Помимо источника питания, остальные процессы между ними очень похожи. Основное применение EBM — 3D-печать металлических деталей. Его основными характеристиками являются способность создавать сложные геометрические формы со свободой дизайна. EBM также производит невероятно прочные и плотные детали.

EBM также производит невероятно прочные и плотные детали.

Вот некоторые из других впечатляющих особенностей EBM:

- Не требует дополнительного вспомогательного оборудования для процесса 3D-печати

- Повышенная эффективность при использовании сырья

- Сокращает время выполнения заказа, что приводит к более быстрому поступлению деталей на рынок

- Может создавать полностью функциональные долговечные детали по запросу для самых разных отраслей промышленности

Процесс печати начинается, как и большинство других, с того, что пользователь должен сначала создать 3D-модель или компьютерный цифровой файл.

Промышленный EBM-принтер включает в себя: Arcam Q20

7) Технология изготовления ламинированных объектов (LOM)

Калифорнийская компания Helisys Inc. Cubic Technologies) впервые разработала LOM как эффективную и доступный метод 3D-печати. Инженер-конструктор из США Майкл Фейгин — пионер технологий 3D-печати — первоначально запатентовал LOM.

LOM — это система быстрого прототипирования, которая работает путем сплавления или ламинирования слоев пластика или бумаги с использованием тепла и давления. Управляемое компьютером лезвие или лазер вырезают объект до нужной формы. После завершения печати каждого слоя платформа опускается примерно на 1/16 дюйма, готовая к следующему слою. Затем принтер протягивает новый лист материала по подложке, где он приклеивается нагретым валиком. Этот базовый процесс продолжается снова и снова, пока не будет завершена трехмерная часть.

Согласно Википедии, LOM-печать работает следующим образом:

- Лист приклеивается к подложке с помощью нагретого валика.

- Лазер определяет желаемые размеры прототипа.

- Лазерная штриховка области, не связанной с деталями, для облегчения удаления отходов.

- Платформа с готовым слоем движется вниз в сторону.

- Свежий лист материала свернут на место.

- Платформа опускается в новое положение для приема следующего слоя.

- Процесс повторяется.

Возможно, сегодня это не самый популярный метод 3D-печати, но, тем не менее, LOM остается одним из самых быстрых. Это также, пожалуй, самый доступный метод создания 3D-прототипов. Это связано с низкой стоимостью используемых материалов (бумаги и пластика). Это также процесс, который может создавать довольно большие 3D-печатные объекты. Среди тех, кто продолжает использовать принтеры LOM сегодня, есть архитекторы, художники и разработчики продуктов.

Один из популярных принтеров LOM: The Mcor Matrix

8) Технология Binder Jetting (BJ)

Изображение от Эндрю Уолрейвена

Массачусетский технологический институт (MIT) впервые изобрел BJ 3D-печать. Вы также можете услышать, что эта технология упоминается под другими названиями, в том числе:

- Печать в порошковом слое

- Струйная 3D-печать

- Капельный порошок

- Связующее струйное (BJ). Это самое популярное имя, и мы будем использовать его для обозначения.

BJ — это процесс 3D-печати, в котором для создания объектов используются два типа материалов: материал на основе порошка (обычно гипс) и связующее вещество. Как следует из названия, «связующий» агент действует как прочный клей для соединения (скрепления) слоев порошка вместе. Сопла принтера выдавливают связующее в жидкой форме, как в обычном струйном 2D-принтере. После завершения каждого слоя рабочая пластина немного опускается, чтобы можно было разместить следующий. Этот процесс повторяется до тех пор, пока объект не достигнет необходимой высоты.

Четыре популярных материала, используемых в BJ-печати, включают:

- Керамика

- Металлы

- Песок

- Пластмасса

С помощью BJ-печати невозможно получить сверхвысокое разрешение или сверхпрочные 3D-объекты, но есть и другие преимущества. Например, эти принтеры позволяют печатать детали в полноцветном режиме. Для этого вы просто добавляете в связующее цветные пигменты, которые обычно включают черный, белый, голубой, желтый и пурпурный. Эта технология все еще развивается, поэтому ожидайте, что в будущем нас ждет еще больше замечательных вещей. На момент написания некоторые приложения BJ 3D-печати включали быстрое прототипирование и различные применения в аэрокосмической, автомобильной и медицинской промышленности.

Эта технология все еще развивается, поэтому ожидайте, что в будущем нас ждет еще больше замечательных вещей. На момент написания некоторые приложения BJ 3D-печати включали быстрое прототипирование и различные применения в аэрокосмической, автомобильной и медицинской промышленности.

Некоторые принтеры BJ: Addwii представляет X1, ExOne R2, ZCorp Spectrum z510

02 Вы также услышите, что струйная обработка материала называется воском. Кастинг. В отличие от других технологий 3D-печати, у MJ нет ни одного изобретателя. Фактически, до недавнего времени это была скорее техника, чем реальный процесс печати. Это то, что ювелиры использовали на протяжении веков. Восковое литье было традиционным процессом, при котором пользователь производил высококачественные ювелирные изделия с индивидуальным дизайном. Причина, по которой он упоминается здесь, заключается в появлении 3D-печати. Благодаря появлению этой технологии литье воска стало автоматизированным процессом.

Сегодня 3D-принтеры MJ производят детали с высоким разрешением, в основном для стоматологической и ювелирной промышленности,

Сегодня 3D-принтеры MJ производят детали с высоким разрешением, в основном для стоматологической и ювелирной промышленности,

Для ювелиров, которые хотят поэкспериментировать с различными слепками, как это делает большинство ювелиров, MJ теперь является их ведущей 3D-технологией. На момент написания статьи на рынке было несколько высококачественных профессиональных восковых 3D-принтеров. Вот как они работают:

Как только 3D-модель (файл САПР) загружена на принтер, все системы работают. Принтер добавляет расплавленный (нагретый) воск на алюминиевую сборочную платформу контролируемыми слоями. Это достигается с помощью форсунок, которые равномерно перемещаются по всей площади сборки. Как только нагретый материал попадает на рабочую пластину, он начинает остывать и затвердевать (ультрафиолетовое излучение помогает отвердеть слои). По мере создания 3D-детали гелеобразный материал помогает поддерживать процесс печати более сложной геометрии. Как и все вспомогательные материалы в 3D-печати, его легко удалить впоследствии вручную или с помощью мощных водяных струй. После того, как деталь будет готова, вы можете сразу ее использовать, никакого дополнительного пост-отверждения не требуется.

После того, как деталь будет готова, вы можете сразу ее использовать, никакого дополнительного пост-отверждения не требуется.

Существуют также 3D-принтеры Polyjet MJ, в которых вместо синтетического воска используются фотополимерные смолы. Технология Polyjet также предлагает очень хорошее разрешение. В отличие от цифровых восковых принтеров люди используют устройства Polyjet для создания деталей для самых разных отраслей.

Некоторые принтеры MJ включают: 3D-принтер ABS, 3D-принтер PLA (большой формат), HP Multi Jet Fusion

Подводя итоги

3D-принтеры и технологии печати постоянно совершенствуются. При этом цены будут продолжать падать, поскольку устройства и процессы становятся все более впечатляющими. Если вы прочитали это руководство от начала до конца, у вас теперь будет хорошее базовое представление о различных 3D-принтерах и о том, как они работают. Вы также узнаете о различных материалах, которые используют принтеры, и об отраслях, которые они поддерживают. И если вам нужно освежить в памяти, вы можете в любое время просто вернуться к любому разделу этого руководства.

И если вам нужно освежить в памяти, вы можете в любое время просто вернуться к любому разделу этого руководства.

Нет принтера Нет проблем

Помните также, что вам не обязательно иметь 3D-принтер, чтобы изучать технологию или печатать в 3D. Существует множество бесплатных веб-программ для 3D-печати и моделирования на выбор. Когда у вас есть 3D-дизайн, все готово. Вы должны быть в состоянии найти кого-то в вашем районе с 3D-принтером, который напечатает ваш проект за номинальную плату. Проверьте школы, библиотеки или небольшие стартапы в местных коворкинг-центрах. В противном случае отправьте свой цифровой 3D-файл онлайн и позвольте одному из 3D-сервисов напечатать вашу модель.

Предупреждение; Никогда не оставляйте 3D-принтеры без присмотра. Они могут представлять угрозу пожарной безопасности.

6 типов 3D-печати, о которых вы не знали

3D-печать используется практически во всех отраслях, включая автомобилестроение, строительство, стоматологию и ювелирное дело. Однако качество ваших 3D-печатей может зависеть от используемой вами технологии 3D-печати.

Однако качество ваших 3D-печатей может зависеть от используемой вами технологии 3D-печати.

Существует множество технологий 3D-печати, которые можно использовать для создания 3D-печатных объектов. Общие из них включают стереолитографию, селективное лазерное спекание и моделирование методом наплавления.

В этой статье рассматриваются типы технологий 3D-печати.

1. Стереолитография (SLA)

Стереолитография или SLA — одна из первых технологий 3D-печати, которая используется до сих пор. Технология использует процесс фотополимеризации в ванне для создания трехмерных объектов.

В SLA объект изготавливается путем воздействия на фотополимерную смолу света, обычно УФ-излучения. Процесс включает в себя направление лазерного луча на резервуар (чан) с жидким фотополимером, выборочное отверждение и отверждение его, а также наращивание его по одному слою за раз.

Детали, напечатанные с использованием этой технологии, обычно имеют точные размеры с гладкой поверхностью, хотя они включают в себя опорные конструкции. SLA используется в аэрокосмической, автомобильной и медицинской промышленности, и это лишь некоторые из них.

SLA используется в аэрокосмической, автомобильной и медицинской промышленности, и это лишь некоторые из них.

2. Селективное лазерное спекание (SLS)

Селективное лазерное спекание (SLS) — это тип технологии 3D-печати, основанный на процессе сплавления в порошковом слое. Эта технология является преимущественно промышленной и идеально подходит для сложной геометрии, включая отрицательные и внутренние элементы, поднутрения и тонкие стенки.

Спекание – это процесс изготовления твердой массы материала путем его нагревания, но не до плавления. Источником тепла является мощный лазер, используемый для спекания порошкообразных термопластов для формирования функциональных деталей. Обычно используемый материал в SLS — нейлон.

Как SLS, так и SLA основаны на процессе плавки в порошковом слое и имеют схожий метод работы. Но в отличие от SLA, для SLS не нужны опорные конструкции, поскольку заготовка окружена неспеченным порошком. Кроме того, детали SLA, как правило, прочнее, чем SLA, и имеют более грубую поверхность, чем последние.

3. Моделирование с наплавлением (FDM)

FDM, иногда называемое изготовлением наплавленных нитей (FFF), является популярной технологией 3D-печати, в которой используется процесс экструзии материала. Эта технология является одним из наиболее рентабельных методов изготовления нестандартных термопластичных деталей и прототипов.

Принтер FDM создает объекты путем наслоения экструзии расплавленного термопластика через движущееся нагретое сопло на рабочую платформу, где он охлаждается и затвердевает. Хотя готовые объекты обычно функциональны, они, как правило, имеют грубую поверхность и требуют дополнительной обработки и отделки.

FDM — одна из наиболее широко используемых технологий для моделей домашних настольных принтеров. Например, вы можете использовать принтер FDM для печати настольных миниатюр дома.

FDM — одна из немногих технологий 3D-печати, в которой для печати деталей с отличными термическими, химическими и механическими свойствами используются термопласты промышленного класса. Используемые термопластичные нити включают полиэтилентерефталат (ПЭТФ), полимолочную кислоту (ПЛА) и акрилонитрилбутадиенстирол (АБС). Общие области применения FDM включают 3D-печать зданий и изготовление 3D-десертов.

Используемые термопластичные нити включают полиэтилентерефталат (ПЭТФ), полимолочную кислоту (ПЛА) и акрилонитрилбутадиенстирол (АБС). Общие области применения FDM включают 3D-печать зданий и изготовление 3D-десертов.

4. Струйная обработка металлическим связующим (MBJ)

Струйная обработка металлическим связующим (MBJ) — это технология 3D-печати, использующая процесс распыления связующего для изготовления металлических объектов. Струйное распыление связующего формирует объекты путем выборочного нанесения связующего на слой порошкового материала.

В MBJ связующее вещество наносится печатающими головками на слой металлического порошка, создавая объекты сложной геометрии. Связующее вещество «склеивает» металлический порошок внутри и между слоями.

Для создания объекта слои накладываются друг на друга до тех пор, пока желаемый объект не будет завершен. Как только это будет завершено, вам нужно будет применить методы постобработки, такие как спекание или инфильтрация, для создания функциональных металлических объектов.

Данную технологию можно использовать с различными материалами (песчаными композитами, керамическими порошками, акрилом) при условии, что связующее эффективно соединяет их. Струйное распыление связующего также позволяет добавлять в связующее цветные пигменты для получения полноцветных печатных деталей.

Гидроструйная обработка металлического связующего – быстрый процесс. Однако он создает детали с зернистой поверхностью, которая не всегда подходит для конструкционных деталей. Благодаря этому технология идеально подходит для 3D-печати металлом и недорогого серийного производства функциональных металлических деталей.

5. Цифровая обработка света (DLP)

Цифровая обработка света или DLP — это метод полимеризации в ванне. Технология 3D-печати работает с полимерами и очень похожа на SLA. Обе технологии формируют детали слой за слоем, используя свет для выборочного отверждения жидкой смолы в ванне.

После того, как детали будут напечатаны, вам нужно будет очистить их от излишков смолы и подвергнуть воздействию источника света, чтобы улучшить их прочность. Как и SLA, DLP можно использовать для создания деталей с высокой точностью размеров.

Как и SLA, DLP можно использовать для создания деталей с высокой точностью размеров.

Эти две технологии также имеют схожие требования к опорным конструкциям и постобработке. Их главное отличие — источник света; DLP использует более традиционные источники света, такие как дуговые лампы.

DLP также может работать с небольшим количеством смолы для производства точных деталей, что позволяет сэкономить на материалах и эксплуатационных расходах. Однако иногда 3D-печать терпит неудачу. Хорошая новость заключается в том, что вы всегда можете переработать неудачные 3D-отпечатки.

6. Прямое лазерное спекание металлов (DMLS) и селективное лазерное плавление (SLM)

И DMLS, и SLM аналогичны SLS, за исключением того, что в этих технологиях для создания деталей используется металлический порошок вместо пластика. В процессе используется лазер для расплавления частиц металлического порошка, сплавляя их слой за слоем. Типичные используемые материалы включают медь, сплавы титана и сплавы алюминия.

В отличие от SLS, как DMLS, так и SLM нуждаются в опорных конструкциях из-за высоких температур, необходимых во время процесса. Вы можете удалить опорные структуры в постобработке.

Кроме того, конечные продукты как SLM, так и DMLS, как правило, более прочные и имеют отличное качество поверхности. Одно заметное отличие состоит в том, что DMLS только нагревает металлические частицы до точки плавления, в то время как SLM полностью их плавит. Еще одно отличие состоит в том, что DMLS может формировать детали из металлических сплавов, в то время как SLM производит детали из одного элемента, такие как титан.

Какая технология 3D-печати лучше всего подходит для вашего проекта?

При выборе технологии 3D-печати необходимо учитывать несколько факторов, в том числе требуемый материал, визуальные или физические характеристики конечного объекта и функциональность.

Каждая технология 3D-печати имеет свои сильные и слабые стороны, которые делают ее более подходящей для конкретных проектов.

Всего комментариев: 0