Разновидности 3д принтеров: начального уровня, профессиональные, порошковые, фотополимерные

Содержание

Классификация 3D принтеров (7 технологий 3D печати) / Хабр

На хабре уже были статьи о технологиях печати, которые используют 3D принтеры, однако в данной статье я постарался подойти к вопросу системно, чтобы в голове у читателя сложилась четкая картина о том, какие принципы заложены в технологии 3D печати, какие материалы используются и в конечном итоге какую технологию лучше использовать для получения определенного результата, будь то деталь из титана, или мастер-модель для последующего тиражирования.

Статья основана на книге Fabricated: The New World of 3D printing

I. Те которые что-то выдавливают или выливают или распыляют

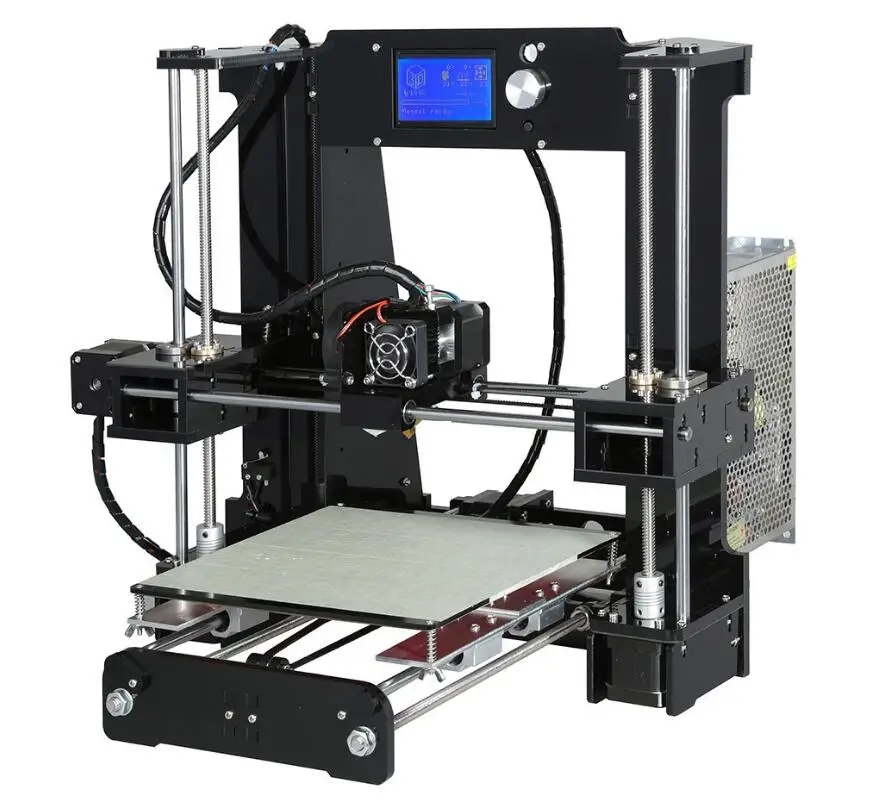

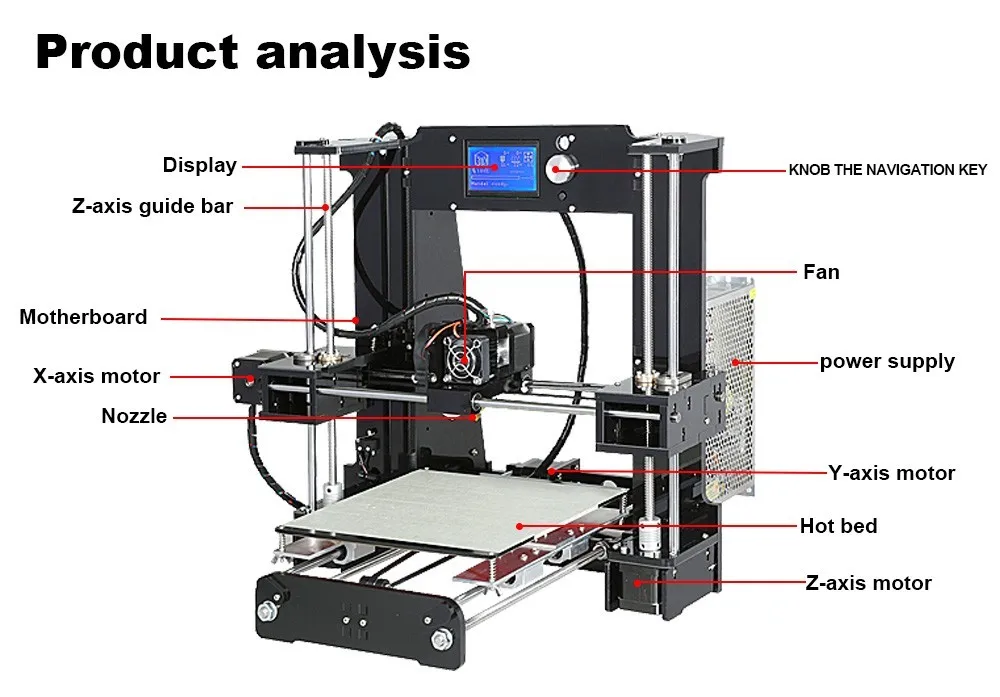

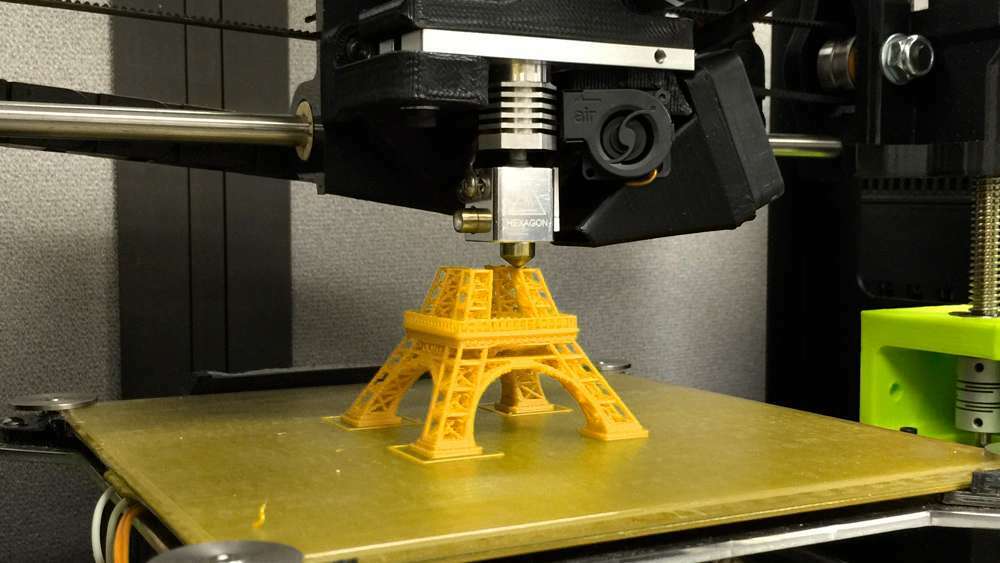

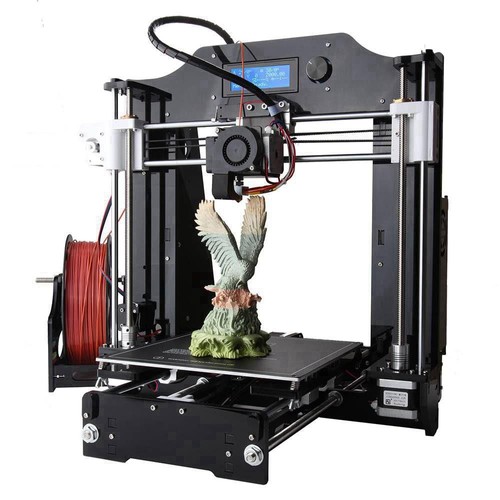

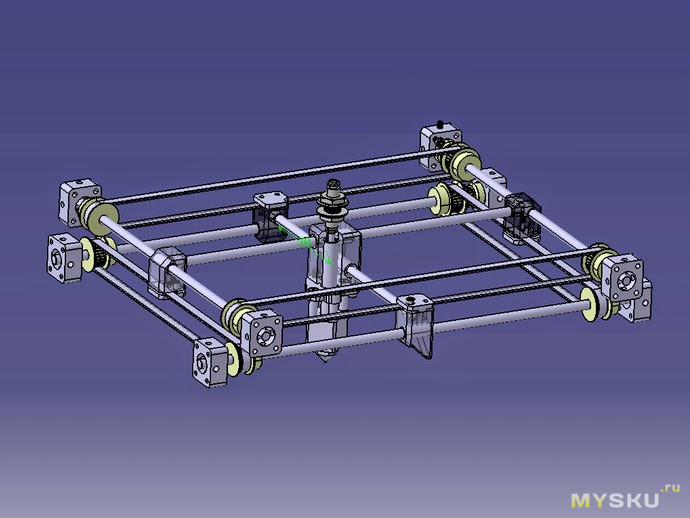

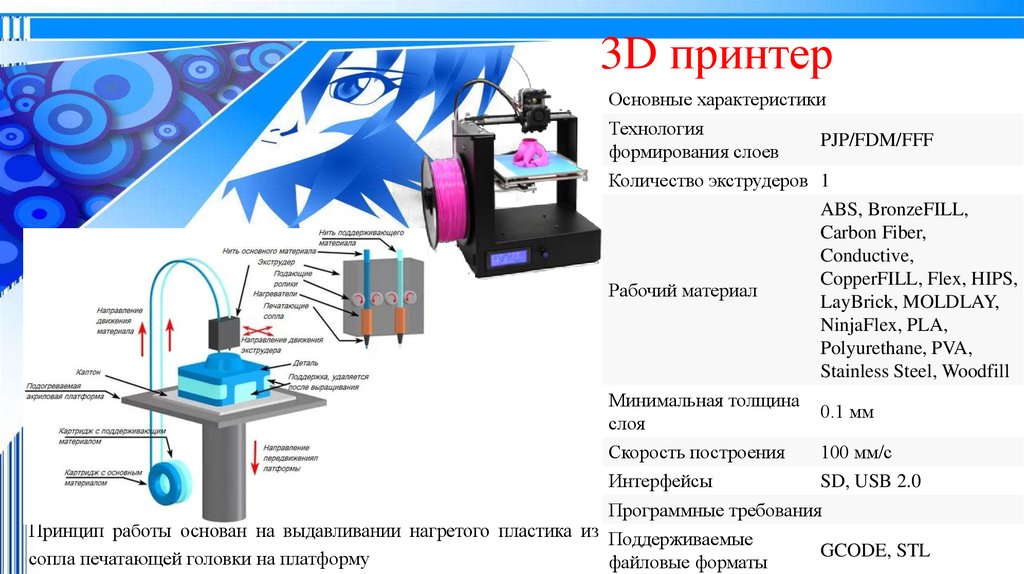

1) FDM (fused deposition modeling) принтеры которые выдавливают какой-то материал слой за слоем через сопло-дозатор, не буду расписывать подробно, мы про них все знаем. Все мэйкерботоподобные принтеры + принтеры Stratasys + различные кулинарные принтеры (используют глазурь, сыр, тесто) + медицинские которые печатают “живыми чернилами” (когда какой-либо набор живых клеток помещается в специальный медицинский гель которые используется далее в биомедицине)

2) Технология Polyjet , была изобретена израильской компанией Objet в 2000 г. в 2012 их купили Stratasys. Суть технологии: фотополимер маленькими дозами выстреливается из тонких сопел, как при струйной печати, и сразу полимеризуется на поверхности изготавливаемого девайса под воздействием УФ излучения. Важная особенность, отличающая PolyJet от стереолитографии, является возможность печати различными материалами.

в 2012 их купили Stratasys. Суть технологии: фотополимер маленькими дозами выстреливается из тонких сопел, как при струйной печати, и сразу полимеризуется на поверхности изготавливаемого девайса под воздействием УФ излучения. Важная особенность, отличающая PolyJet от стереолитографии, является возможность печати различными материалами.

Преимущества технологии: а) толщина слоя до 16 микрон (клетка крови 10 микрон) б) быстро печатает, так как жидкость можно наносить очень быстро. Недостатки технологии: а) печатает только с использованием фотополимера — узко-специализированный, дорогой пластик, как правило, чувствительный к УФ и достаточно хрупкий.

Применение: промышленное прототипирование и медицина

3) LENS (LASER ENGINEERED NET SHAPING)

Материал в форме порошка выдувается из сопла и попадает на сфокусированный луч лазера. Часть порошка пролетает мимо, а та часть, которая попадает в фокус лазера мгновенно спекается и слой за слоем формирует трехмерную деталь. Именно по такой технологии печатают стальные и титановые объекты.

Именно по такой технологии печатают стальные и титановые объекты.

Поскольку до появления этой технологии печатать можно было только объекты из пластика, к 3D печати особенно серьезно никто не относился, а эта технология, открыла двери для 3D печати в “большую” промышленность. Порошки различных материалов можно смешивать и получать таким образом сплавы, на лету.

Применение: например, титановые лопатки для турбин с внутренними каналами охлаждения. Производитель оборудования: Optomec

4) LOM (laminated object manufacturing)

Тонкие ламинированные листы материала вырезаются с помощью ножа или лазера и затем спекаются или склеиваются в трехмерный объект. Т.е. укладывается тонкий лист материала, который вырезается по контуру объекта, таким образом получается один слой, на него укладывается следующий лист и так далее. После этого все листы прессуются или спекаются.

Таким образом печатают 3D модели из бумаги, пластика или из алюминия. Для печати моделей из алюминия используется тонкая алюминиевая фольга, которая вырезается по контуру слой за слоем и затем спекается с помощью ультразвуковой вибрации.

II. Те которые что-то спекают или склеивают

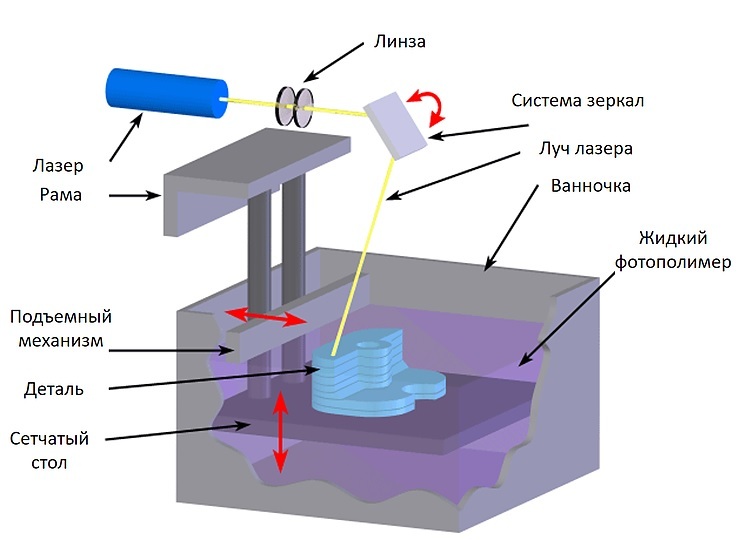

1) SL (Stereolithography) Стереолитография.

Есть небольшая ванна с жидким полимером. Луч лазера проходит по поверхности, и в этом месте полимер под воздействием УФ полимеризуется. После того как один слой готов платформа с деталью опускается, жидкий полимер заполняет пустоту далее запекается следующий слой и так далее. Иногда происходит наоборот: платформа с деталью поднимается вверх, лазер соответственно расположен снизу…

После печати таким методом, требуется постобработка объекта — удаление лишнего материала и поддержки, иногда поверхность шлифуют. В зависимости от необходимых свойств конечного объекта модель запекают в т.н. ультрафиолетовых духовках.

Фотополимер зачастую бывает токсичным поэтому при работе с ним нужно пользоваться средствами защиты и респираторами. Содержать и обслуживать такой принтер дома — сложно и дорого

Преимущества: быстро и точно, точность до 10 микрон. Для спекания фотополимера достаточно лазера от Blu-ray проигрывателя, благодаря чему на рынке появляются дешевые при этом точные принтеры работающие по такой технологии (e.g. Form1).

Для спекания фотополимера достаточно лазера от Blu-ray проигрывателя, благодаря чему на рынке появляются дешевые при этом точные принтеры работающие по такой технологии (e.g. Form1).

2) LS (laser sintering)

Лазерное спекание. Похоже на SL, только вместо жидкого фотополимера используется порошок, который спекается лазером.

Преимущества: а) менее вероятно, что деталь сломается в процессе печати, так как сам порошок выступает надежной поддержкой б) материалы в порошковой форме довольно легко найти в продаже в том числе это могут быть: бронза, сталь, нейлон, титан

Недостатки: а) поверхность получается пористая б) некоторые порошки взрывоопасны, поэтому должны храниться в камерах, заполненных азотом в) спекание происходит при высоких температурах, поэтому готовые детали долго остывают, в зависимости от размера и толщины слоев, некоторые предметы могут остывать до одного дня.

3) 3DP (three dimensional printing)

Технология изобретена в 1980 году в MIT студентом Paul Williams, технология была продана в несколько коммерческих организаций, одна из которых — zCorp, в настоящее время поглощена 3D Systems.

На материал в порошковой форме наносится клей, который связывает гранулы, затем поверх склеенного слоя наносится свежий слой порошка, и так далее. На выходе, как правило, получается материал sandstone (похожий по свойствам на гипс)

Преимущества: а) так как используется клей, в него можно добавить краску и таким образом печатать цветные объекты б) технология относительна дешевая и энергоэффективная в) можно использовать в условиях дома или офиса в) можно печатать использовать порошок стекла, костный порошок, переработанную резину, бронзу и даже древесные опилки. Используя похожу технологию можно печатать съедобные объекты например из сахара или шоколадного порошка. Порошок склеивается специальным пищевым клеем, в клей может добавляться краситель и ароматизатор. Как пример, новые 3D принтеры от компании 3D systems, которые были продемонстрированы на CES 2014 — ChefJet и ChefJet Pro

Недостатки: а) на выходе получается достаточно грубая поверхность, с невысоким разрешение ~ 100 микрон б) материал нужно подвергать постобработке (запекать), чтобы придать ему необходимые свойства.

Надеюсь материал будет для вас полезен.

Дополнения принимаются.

Технологии и методы 3D-печати – АНРО технолоджи

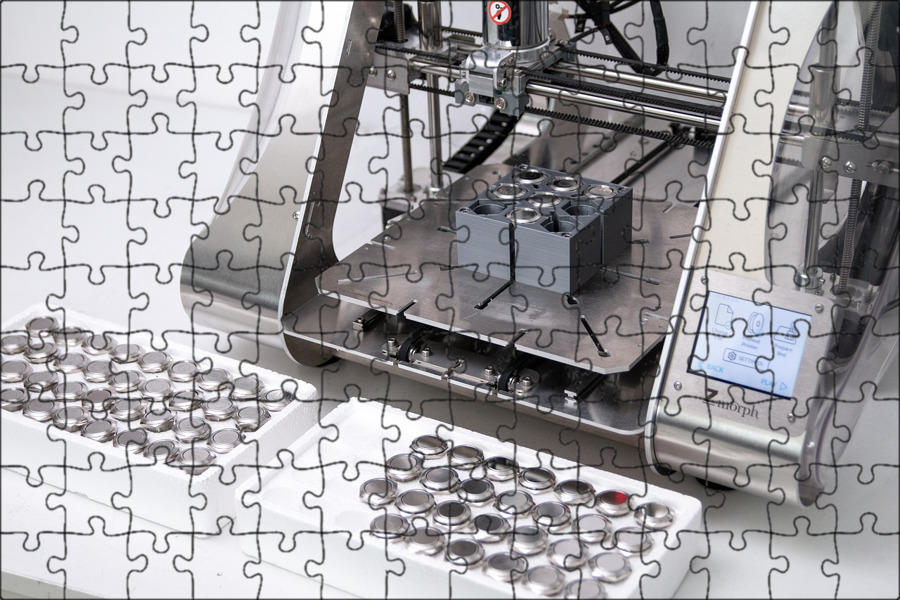

Активное внедрение 3Д-технологий содействовало созданию прогрессивных 3D-принтеров с богатым набором опций. Высокоэффективные технологии 3D-печати позволили спроектировать оригинальные образцы рекламной продукции для маркетинговых компаний, объектов общепита, промышленности и ландшафтного дизайна.

3Д-печать представляет собой процедуру проектирования трехмерных композиций заданной геометрической формы. Процесс получения оригинальной модели базируется на основе поэтапного построения объекта четкими наносимыми слоями, отчетливо демонстрирующими грани изделия.

Инновационные способы 3D-печати очень востребованы в строительной сфере, архитектуре, образовании, медицине, биоинженерии и многих других областях. В отличие от традиционных способов получения деталей — фрезеровки, точения, они позволяют добиться высокой точности, наибольшей экономии материалов и времени.

Особенности 3D-печати

Проектируемые модели воспроизводятся при помощи специальных компьютерно-графических программ, которые предназначены именно для этой цели. Построение одной модели может занимать от пары часов до двух и более дней в зависимости от особенности проекта. Настольное устройство позволяет проектировщикам и специалистам в сфере дизайнерского искусства претворять в реальность оригинальные прототипы.

Преимуществом современных технологий является оперативность и экономичность моделирования объектов, например, при изготовлении изделий на производстве. 3D-принтеры незаменимы для создания уникальных изделий в ДОУ, построения более сложных образцов в школах и специализированных учреждениях. Современные технологии позволяют значительно упростить работу с 3D-моделиями, так что эта технология становится доступна для детей. 3Д-моделирование позволяет создавать объекты уникальных геометрических форм различной степени сложности.

Основные виды 3D-печати

- Прототипирование методом наплавления (FDM).

Доступный метод моделирования, который заключается в послойном наложении горячей нити из плавкого рабочего продукта (воска, металла, пластика). Чаще всего используется для быстрого прототипирования различных моделей, например, серийного производства украшений, сувениров и игрушек;

Доступный метод моделирования, который заключается в послойном наложении горячей нити из плавкого рабочего продукта (воска, металла, пластика). Чаще всего используется для быстрого прототипирования различных моделей, например, серийного производства украшений, сувениров и игрушек; - Селективное лазерное спекание (SLS). Один из известных методов прототипирования. Изделие образуется из порошкового продукта (керамики, металлопластика) методом плавления под воздействием лазера. Преимущество SLS заключается в том, что не нужно использовать специальную структуру для поддержания подвисающих в пространстве элементов;

- Лазерная стереолитография (SLA). Известнейший метод моделирования с использованием специального жидкого полимера, который затвердевает под воздействием ртутного излучения. К достоинствам можно отнести высокое разрешение печати, наименьшее количество отходов и легкость финишной обработки изделия;

- Электронно-лучевая плавка (EBM).

Прогрессивный метод адаптивного производства при помощи специальных электронных пучков. Широко используется при производстве различных титановых изделий. В отличие от моделей, произведенных путем SLS, заготовки отличаются монолитностью и высокой прочностью;

Прогрессивный метод адаптивного производства при помощи специальных электронных пучков. Широко используется при производстве различных титановых изделий. В отличие от моделей, произведенных путем SLS, заготовки отличаются монолитностью и высокой прочностью; - Производство моделей с использованием ламинирования (LOM). Прогрессивный способ формирования различных моделей при помощи послойного склеивания. Полученные объекты могут быть модернизированы путем механической обработки. Достоинством данной технологии является доступность главного расходного материала — бумаги;

- Многоструйное моделирование (MJM). Популярный вид печати на основе многоструйного моделирования фотополимерного продукта. Его используют в различных отраслях промышленности. К преимуществам можно отнести возможность многоцветной печати и взаимодействие материалов различных свойств и характеристик.

Распространены и другие технологии трехмерного моделирования в адаптивном и промышленном производстве. Все они имеют свои особенности и нюансы. Однако самым простым и популярным методом 3D-печати является моделирование путем наплавления (FDM).

Все они имеют свои особенности и нюансы. Однако самым простым и популярным методом 3D-печати является моделирование путем наплавления (FDM).

3 причины в пользу FDM-технологии

- Простота. Технология печати доступна даже маленьким детям. Поэтому может использоваться как в школах и офисах, так и в детских дошкольных учреждениях;

- Оригинальность. Технология FDM позволяет проектировать объекты с необычной геометрией и полостями, что бывает не под силу другим типам моделирования;

- Разнообразие. При работе с FDM-технологией могут быть использованы самые разные виды пластика, благодаря чему можно получить довольно широкий диапазон моделей, обладающих разными физико-химическими свойствами. 3D-объекты могут быть прочными, гибкими, светящимися, растворимыми в воде и с множеством других свойств.

При технологии FDM используются проверенные временем термопластики, которые применяются при традиционном производстве различных изделий.

Преимущества современной технологии печати 3D-принтера от «АНРО-технолоджи»

- Высокая скорость работы. Современные технологии обеспечивают сжатые сроки разработки прототипа изделия;

- Минимальная материалоемкость. Прогрессивные 3D-принтеры позволяют производить объекты с показателями самой низкой отходности;

- Надежная внутренняя структура. Инновационные устройства помогают спроектировать объекты больших размеров при этом с минимальным весом;

- Экологичности. Используемые при прототипировании материалы полностью безопасны и не представляют вреда для пользователя.

К дополнительным достоинствам создания 3Д-объекта можно отнести долговечное и удобное хранение материалов, не требующее особых условий.

3D-технологии — это будущее прототипирования, ведь благодаря им сегодня реализуются самые нестандартные дизайнерские проекты как в быту, так и в промышленной сфере.

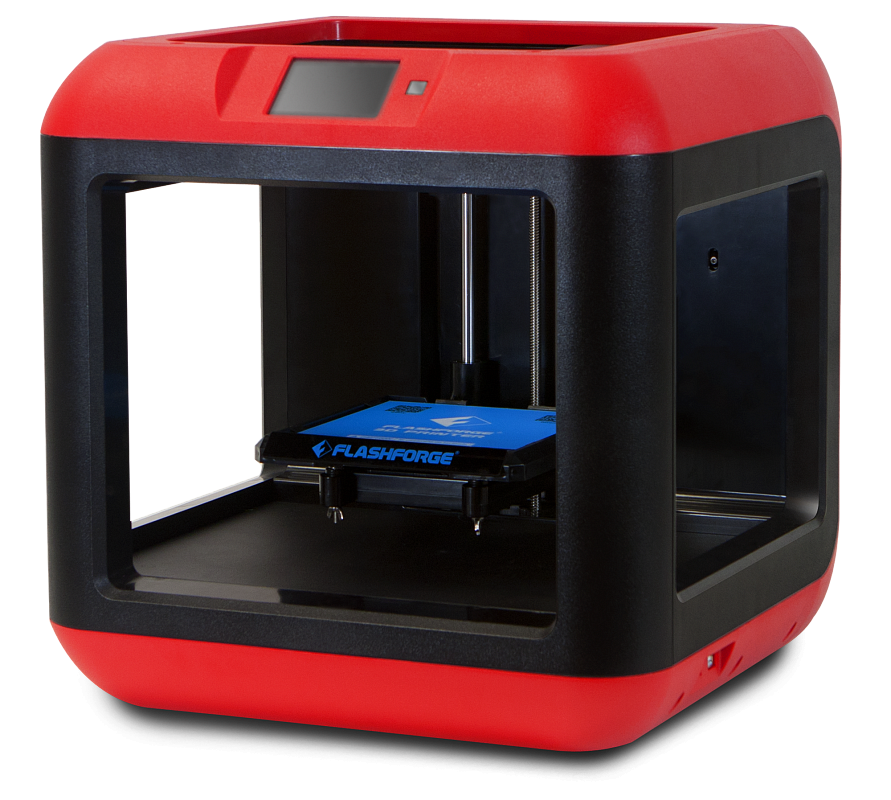

Наша компания занимается разработкой и поставкам 3D-принтеров, основанных на технологии FDM. Наши 3D-принтеры со специализированным программным обеспечением подходят для детей от 6-ти лет. Небольшие 3Д-принеты могут поместиться дома и радовать детей и взрослых возможностью напечатать собственные 3D-модели предметов и игрушек.

[/mk_custom_list]

ПОСМОТРЕТЬ 3D-ПРИНТЕРЫ

Первый доступный большой 3D-принтер SLA

Перейти к основному содержанию

Благодаря большому объему сборки 33,5 × 20 × 30 см (13,2 × 7,9 × 11,8 дюйма) ,

вы можете печатать полномасштабные громоздкие прототипы или детализированные модели.

Прекратить аутсорсинг крупномасштабных распечаток.

Работайте быстрее с широкоформатным 3D-принтером, который достаточно универсален, чтобы производить крупномасштабное производство собственными силами.

Репродукции в натуральную величину для невероятных идей.

Form 3L достаточно большой, чтобы печатать модели в масштабе человека, например, прототип шлема, готовый к примерке.

Перфекционизм, который масштабируется.

Два прецизионных блока обработки света внутри принтера обеспечивают постоянную точность и детализацию на всей платформе сборки.

Материал

Время печати

Стоимость печати

Part By

Black Diamond Equipment создает прототипы альпинистских шлемов в масштабе 1:1 для проверки формы и подгонки, производя несколько итераций в неделю собственными силами и снижая затраты. Узнайте больше о том, как Black Diamond использует Form 3L.

Примечание. Время и стоимость печати зависят от геометрии детали, материала, компоновки и ориентации.

Делайте больше и работайте эффективнее благодаря комплексному рабочему процессу 3D-печати. От печати до постобработки каждый этап процесса был разработан с учетом эффективности.

Смотреть веб-семинар

Выбирайте из широкого спектра передовых материалов, разработанных специально для принтеров Formlabs штатными учеными-материаловедами. Благодаря упрощенному переключению материалов и автоматическому дозированию смолы Form 3L позволяет вам уйти и сосредоточиться на другой работе, как только начнется задание на печать.

Благодаря упрощенному переключению материалов и автоматическому дозированию смолы Form 3L позволяет вам уйти и сосредоточиться на другой работе, как только начнется задание на печать.

Много приложений, один принтер.

Печать на более чем 15 функциональных полимерах для поддержки широкого спектра рабочих процессов на одной платформе.

Смена материалов за считанные минуты.

Избавьтесь от хлопот и беспорядка при очистке материалов с помощью нашей системы сменных картриджей, совместимой с другими SLA-принтерами Formlabs.

Автоматическое дозирование смолы.

Наша автоматизированная система подачи смолы распределяет смолу по мере печати деталей. Form 3L вмещает два картриджа со смолой, чтобы избежать прерывания печати в середине.

Просмотр всех материалов

Доступные настройки толщины слоя зависят от материала. Посетите нашу дорожную карту настроек материалов для получения более подробной информации.

Компания Formlabs известна тем, что разрабатывает сквозные аддитивные рабочие процессы, которыми вы будете рады пользоваться. Form 3L привносит опыт Formlabs в широкоформатную 3D-печать.

Оптимизируйте рабочий процесс 3D-печати и стабильно производите высококачественные детали с помощью наших автоматизированных крупноформатных решений для постобработки Form Wash L и Form Cure L.

Подробнее

Принтер

Форма 3

Форма 3L

Объем сборки (Ш × Г × В)

14,5 × 18,5 см

5,7 × 5,7 × 7,3 дюйма

33,5 × 20 × 30 см

13,2 × 7,9 × 11,8 дюйма

33,5 × 20 × 30 см

13,2 × 7,9 × 11,8 дюйма

Разрешение XY

25 мкм

25 мкм

253 мкм

Biocompatible Materials

No

No

Yes

Laser Power

One 250 mW laser

Two 250 mW lasers

Two 250 mW lasers

Weight

17. 5 kg

5 kg

38,5 фунтов

54,4 кг

120 фунтов

54,4 кг

120 фунтов

Размеры принтера (Ш × Г × В)

40,5 × 37,5 × 53 см

15,9 × 14,8 × 20,9в

77 × 52 × 74 см

30,3 × 20,5 × 29,1 дюйма

77 × 52 × 74 см

30,3 × 20,5 × 29,1 дюйма

Посмотреть форму 3

Купить

Купить форму 3L

6 типов 3D-печати, о которых вы не знали

3D-печать используется практически во всех отраслях, включая автомобилестроение, строительство, стоматологию и ювелирные изделия. Однако качество ваших 3D-печатей может зависеть от используемой вами технологии 3D-печати.

Существует множество технологий 3D-печати, которые можно использовать для создания 3D-печатных объектов. Общие из них включают стереолитографию, селективное лазерное спекание и моделирование методом наплавления.

В этой статье рассматриваются типы технологий 3D-печати.

1. Стереолитография (SLA)

Стереолитография или SLA — одна из первых технологий 3D-печати, которая используется до сих пор. Технология использует процесс фотополимеризации в ванне для создания трехмерных объектов.

В SLA объект изготавливается путем воздействия на фотополимерную смолу света, обычно УФ-излучения. Процесс включает в себя направление лазерного луча на резервуар (чан) с жидким фотополимером, выборочное отверждение и отверждение его, а также наращивание его по одному слою за раз.

Детали, напечатанные с использованием этой технологии, обычно имеют точные размеры с гладкой поверхностью, хотя они включают в себя опорные конструкции. SLA используется в аэрокосмической, автомобильной и медицинской промышленности, и это лишь некоторые из них.

2. Селективное лазерное спекание (SLS)

Селективное лазерное спекание (SLS) — это тип технологии 3D-печати, основанный на процессе сплавления в порошковом слое. Эта технология является преимущественно промышленной и идеально подходит для сложной геометрии, включая отрицательные и внутренние элементы, поднутрения и тонкие стенки.

Спекание – это процесс изготовления твердой массы материала путем ее нагревания, но не до плавления. Источником тепла является мощный лазер, используемый для спекания порошкообразных термопластов для формирования функциональных деталей. Обычно используемый материал в SLS — нейлон.

Как SLS, так и SLA основаны на процессе плавки в порошковом слое и имеют схожий метод работы. Но в отличие от SLA, для SLS не нужны опорные конструкции, поскольку заготовка окружена неспеченным порошком. Кроме того, детали SLA, как правило, прочнее, чем SLA, и имеют более грубую поверхность, чем последние.

3. Моделирование методом наплавления (FDM)

FDM, иногда называемый «изготовление плавленых нитей» (FFF), представляет собой популярную технологию 3D-печати, в которой используется процесс экструзии материала. Эта технология является одним из наиболее рентабельных методов изготовления нестандартных термопластичных деталей и прототипов.

Принтер FDM создает объекты, накладывая экструзии расплавленных термопластов через движущееся нагретое сопло на рабочую платформу, где они охлаждаются и затвердевают. Хотя готовые объекты обычно функциональны, они, как правило, имеют грубую поверхность и требуют дополнительной обработки и отделки.

Хотя готовые объекты обычно функциональны, они, как правило, имеют грубую поверхность и требуют дополнительной обработки и отделки.

FDM — одна из наиболее широко используемых технологий для моделей домашних настольных принтеров. Например, вы можете использовать принтер FDM для печати настольных миниатюр дома.

FDM — одна из немногих технологий 3D-печати, в которой используются термопласты промышленного класса для печати деталей с отличными термическими, химическими и механическими свойствами. Используемые термопластичные нити включают полиэтилентерефталат (ПЭТФ), полимолочную кислоту (ПЛА) и акрилонитрилбутадиенстирол (АБС). Общие области применения FDM включают 3D-печать зданий и изготовление 3D-десертов.

4. Струйная обработка металлическим связующим (MBJ)

Metal Binder Jetting (MBJ) — это технология 3D-печати, в которой для изготовления металлических объектов используется процесс распыления связующего. Струйное распыление связующего формирует объекты путем выборочного нанесения связующего на слой порошкового материала.

В MBJ связующее вещество наносится печатающими головками на слой металлического порошка, создавая объекты сложной геометрии. Связующее вещество «склеивает» металлический порошок внутри и между слоями.

Для создания объекта слои накладываются друг на друга до тех пор, пока желаемый объект не будет завершен. Как только это будет завершено, вам нужно будет применить методы постобработки, такие как спекание или инфильтрация, для создания функциональных металлических объектов.

Данную технологию можно использовать с различными материалами (песчаными композитами, керамическими порошками, акрилом) при условии, что связующее эффективно соединяет их. Струйное распыление связующего также позволяет добавлять в связующее цветные пигменты для получения полноцветных печатных деталей.

Гидроструйная обработка металлического связующего – это быстрый процесс. Однако он создает детали с зернистой поверхностью, которая не всегда подходит для конструкционных деталей. Благодаря этому технология идеально подходит для 3D-печати металлом и недорогого серийного производства функциональных металлических деталей.

Благодаря этому технология идеально подходит для 3D-печати металлом и недорогого серийного производства функциональных металлических деталей.

5. Цифровая обработка света (DLP)

Digital Light Processing или DLP — это метод полимеризации в ванне. Технология 3D-печати работает с полимерами и очень похожа на SLA. Обе технологии формируют детали слой за слоем, используя свет для выборочного отверждения жидкой смолы в ванне.

После того, как детали будут напечатаны, вам нужно будет очистить их от излишков смолы и подвергнуть воздействию источника света, чтобы улучшить их прочность. Как и SLA, DLP можно использовать для создания деталей с высокой точностью размеров.

Эти две технологии также имеют схожие требования к опорным конструкциям и постобработке. Их главное отличие — источник света; DLP использует более традиционные источники света, такие как дуговые лампы.

DLP также может работать с небольшим количеством смолы для производства точных деталей, экономя на материалах и эксплуатационных расходах. Однако иногда 3D-печать терпит неудачу. Хорошая новость заключается в том, что вы всегда можете переработать неудачные 3D-отпечатки.

Однако иногда 3D-печать терпит неудачу. Хорошая новость заключается в том, что вы всегда можете переработать неудачные 3D-отпечатки.

6. Прямое лазерное спекание металлов (DMLS) и селективное лазерное плавление (SLM)

И DMLS, и SLM аналогичны SLS, за исключением того, что в этих технологиях для создания деталей используется металлический порошок вместо пластика. В процессе используется лазер для расплавления частиц металлического порошка, сплавляя их слой за слоем. Типичные используемые материалы включают медь, сплавы титана и сплавы алюминия.

В отличие от SLS, как DMLS, так и SLM нуждаются в опорных конструкциях из-за высоких температур, необходимых во время процесса. Вы можете удалить опорные структуры в постобработке.

Кроме того, как конечные продукты SLM, так и DMLS, как правило, более прочные и с отличным качеством поверхности. Одно заметное отличие состоит в том, что DMLS только нагревает металлические частицы до точки плавления, в то время как SLM полностью их плавит.

Всего комментариев: 0