Sls технология это: Особенности и преимущества SLS-технологии

Содержание

SLS (Selective Laser Sintering). Достоинства и недостатки технологии SLS

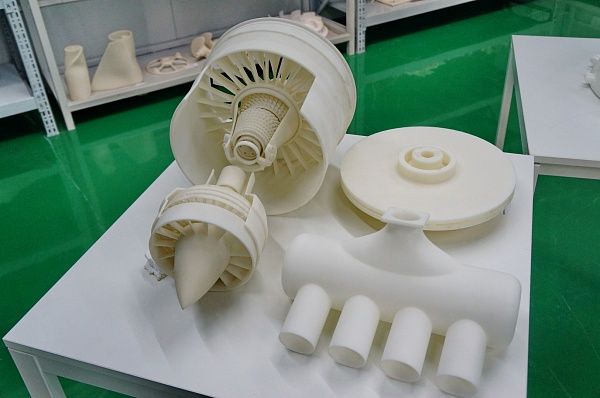

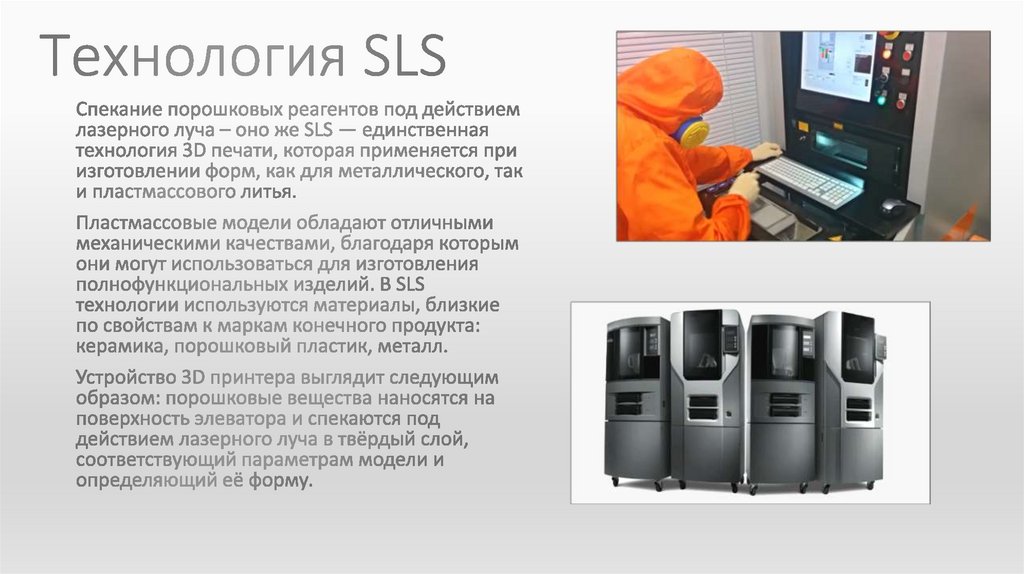

SLS – это технология аддитивного производства, позволяющая выращивать модели из полимерных порошков, спекая их лучом лазера. Расшифровывается эта аббревиатура как Selective Laser Sintering – селективное спекание лазером. Как и для любой технологии аддитивного производства, выращивание модели происходит послойно. Основными преимуществами данной технологии является хорошая точность, отсутствие ограничений на сложность геометрии модели, прекрасные механические свойства получаемых деталей, высокая производительность при изготовлении малых серий, возможность выращивания моделей с мелкими элементами (тонкие стенки, отверстия и т.д.). Технология используется как при производстве прототипов для различных целей, так и для производства единичных или мелкосерийных конечных изделий.

Как это работает

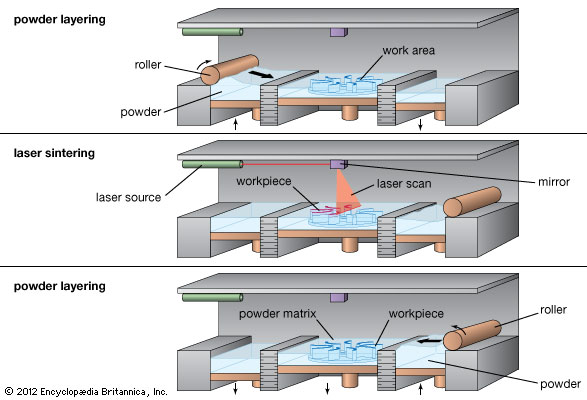

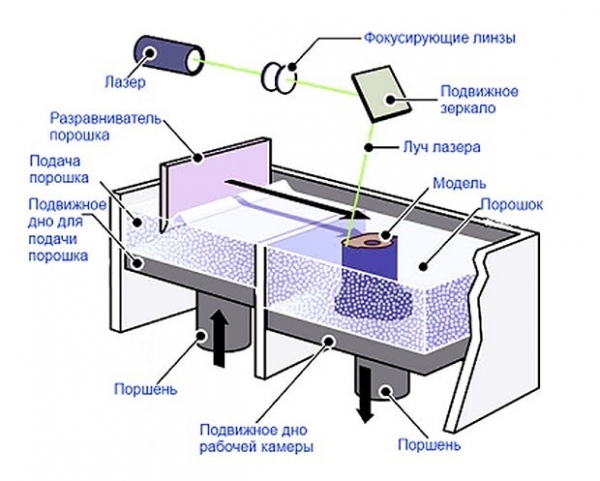

На компьютере производится подготовка задания — 3D CAD модели обычно в формате STL упаковываются а рабочую зону аппарата, режутся на слои и передаются на машину.

Бункер для подачи порошка и рабочая зона построения моделей подогреваются, это нужно что бы ускорить спекание порошка лазером. Система подачи порошка обеспечивает нанесение порошка тонким слоем в рабочую зону, обычно для этого используется дозирующий ролик.

После нанесения порошка мощный лазер “рисует ” контур модели на этом слое. Развертка лазера обеспечивается специальной сканирующей системой, позволяющей направлять луч в любую точку на плоскости рабочего стола.

После того как луч лазера пройдет все точки модели на данном слое, рабочий стол опускается вниз на толщину слоя, и система подачи наносит следующий слой порошка из бункера.

Процесс повторяется слой за слоем до тех пор, пока модель не будет полностью выращена на всю высоту.

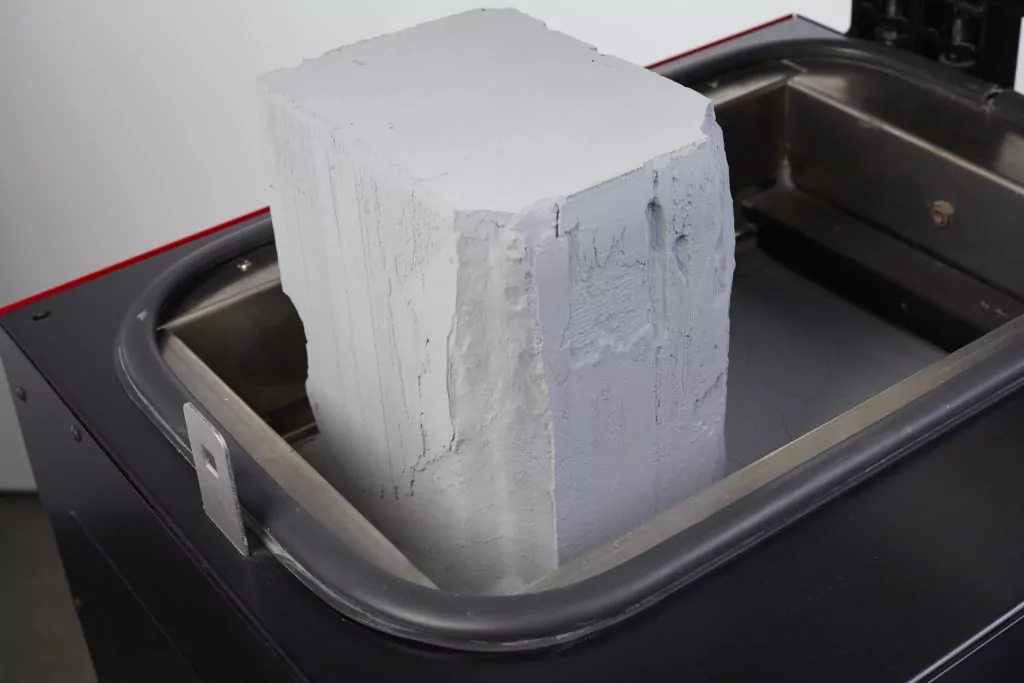

Затем происходит процесс плавного охлаждения порошка и модели в нем, для того что бы минимизировать внутренние напряжения в готовой детали. После извлечения деталь очищается от остатков порошка сжатым воздухом и готова к использованию или дальнейшей постобработке (если это требуется). Незапеченый порошок из рабочей зоны просеивается и может быть частично использован в дальнейшем, он замешивается с новым.

Незапеченый порошок из рабочей зоны просеивается и может быть частично использован в дальнейшем, он замешивается с новым.

Для некоторых материалов в процессе выращивания требуется заполнение рабочей зоны инертным газом – азотом.

Процесс построения SLS определяет ключевые особенности этой технологии. В отличии от многих других технологий здесь не нужен материал поддержки, так как поддержкой, по сути, является неиспользуемый порошок. Это дает возможность выращивать детали со сколь угодно сложной геометрией практически без ограничений, за исключением разве что полностью замкнутых полостей, из которых потом невозможно будет удалить порошок. В этом случае при разработке модели должны быть предусмотрены небольшие технологические отверстия для удаления порошка из полости после построения детали.

Габариты рабочей зоны по длине и ширине ограничиваются возможным углом падения лазерного луча, поэтому если требуется большая рабочая зона, то используются системы с несколькими лазерами. Также из особенностей технологии следует необходимость максимально полного заполнения моделями рабочей зоны. Это позволяет существенно снизить как время выращивания в перечете на одну деталь, так и стоимость, минимизируя количество остающегося порошка в рабочей зоне. Соответственно, для этой технологии в отличии от многих других целесообразно упаковывать модели не только в плоскости рабочего стола, но и по высоте.

Также из особенностей технологии следует необходимость максимально полного заполнения моделями рабочей зоны. Это позволяет существенно снизить как время выращивания в перечете на одну деталь, так и стоимость, минимизируя количество остающегося порошка в рабочей зоне. Соответственно, для этой технологии в отличии от многих других целесообразно упаковывать модели не только в плоскости рабочего стола, но и по высоте.

Так же для этой технологии характерна высокая адгезия между слоями, что позволяет получать практически изотропные механические свойства для моделей.

Технические параметры

Сейчас на рынке представлено достаточно много различных машин, работающих по технологии SLS. Типичная толщина слоя – 100-200 микрон, размер рабочей камеры – от 150 на 150 на 300 до 550 на 550 на 750 мм.

Основными материалами для SLS являются порошки полиамидов, полистирол, эластомеры TPE.

В промышленных установках кроме базовых PA12 и PA11 можно использовать стеклонаполненные полиамиды, полиамиды с алюминием и углепластиком. Для этих материалов механические свойства уже сильно анизотропны, так как частицы наполнителей в основном увеличивают прочность в плоскости XY но не Z.

Для этих материалов механические свойства уже сильно анизотропны, так как частицы наполнителей в основном увеличивают прочность в плоскости XY но не Z.

Стоимость оборудования варьируется в широких пределах и определяется размером рабочей зоны и поддерживаемыми материалами.

Как и любая другая технология аддитивного производства, SLS имеет свои ограничения. Прежде всего, нужно учитывать, что получающиеся детали имеют высокую пористость – внутри есть пустоты. Это не позволяет обеспечивать герметичность без дополнительной постобработки. Обычно необходима пропитка или окраска для получения герметичных изделий, особенно если предполагается давление выше атмосферного. Так же потребуется дополнительная обработка детали, если требуется более гладкие поверхности, так как сразу после выращивания поверхности имеют большую шероховатость.

Как уже указывалось выше, в отличии от технологии FDM, здесь невозможно получать полностью замкнутые полости, так как из них невозможно удаление порошка.

Еще есть ограничения на минимальные размеры отверстий, связанное с тем, что порошок внутри отверстия нагревается не от лазерного луча, а от стенок и может запекаться там, где это не нужно при очень малых диаметрах. Так же возможно деформация для больших плоских поверхностей, размещенных в плоскости XY из за разного термического расширения материала на различной высоте рабочего стола.

Подводим итоги:

Достоинства технологии SLS:

- SLS – самая эффективная технология по затратам времени и стоимости при производстве мелких серий конечных изделий.

- высокая точность, почти нет ограничений по геометрии деталей

- прекрасные промышленные полимеры на основе полиамида

Недостатки технологии SLS:

- Пористость и шероховатые поверхности без учета постобработки

- Высокая стоимость оборудования по сравнению с другими технологиями для пластика.

Закажите у нас тестовую печать Вашей модели по технологии SLS

Как отправить заявку на расчет стоимости 3D печати:

- Отправьте STL-файл нам на почту: otdel3d@jetcom.

ru. Максимальный размер вложений – 18 Мбайт (при необходимости передать данные с большим суммарным объемом, воспользуйтесь файловым хостингом)

ru. Максимальный размер вложений – 18 Мбайт (при необходимости передать данные с большим суммарным объемом, воспользуйтесь файловым хостингом) - Укажите любую дополнительную информацию, которую считаете необходимой

или позвоните нам по телефону +7 495 739-09-09

Купить SLS принтер

Наши специалисты готовы проконсультировать по всем интересующим вопросам и помочь с выбором оптимального технологического решения для Ваших конкретных задач.

Каталог SLS 3D принтеров

Что такое селективное лазерное спекание? Описание методики

Селективное лазерное спекание – что это?

Более правильное название этой методики – выборочное лазерное спекание (от англ. Selective Laser Sintering,SLS). Это одна из методик 3D печати, широко применяемая в промышленности. Селективное лазерное спекание доступно исключительно на дорогостоящих профессиональных 3D принтерах и отличается высоким качеством изделий. С ее помощью можно достигнуть результата, приближенного к воспроизведению изделий методом литья под давлением.

Селективное лазерное спекание, как и многие другие промышленные методики аддитивного производства использует в качестве материала порошки и порошковые смеси. Эта методика позволяет создавать полностью металлические объекты за считанные часы. А возможность изготовления изделий сложной формы объясняет ее популярность среди промышленных организаций со всего мира.

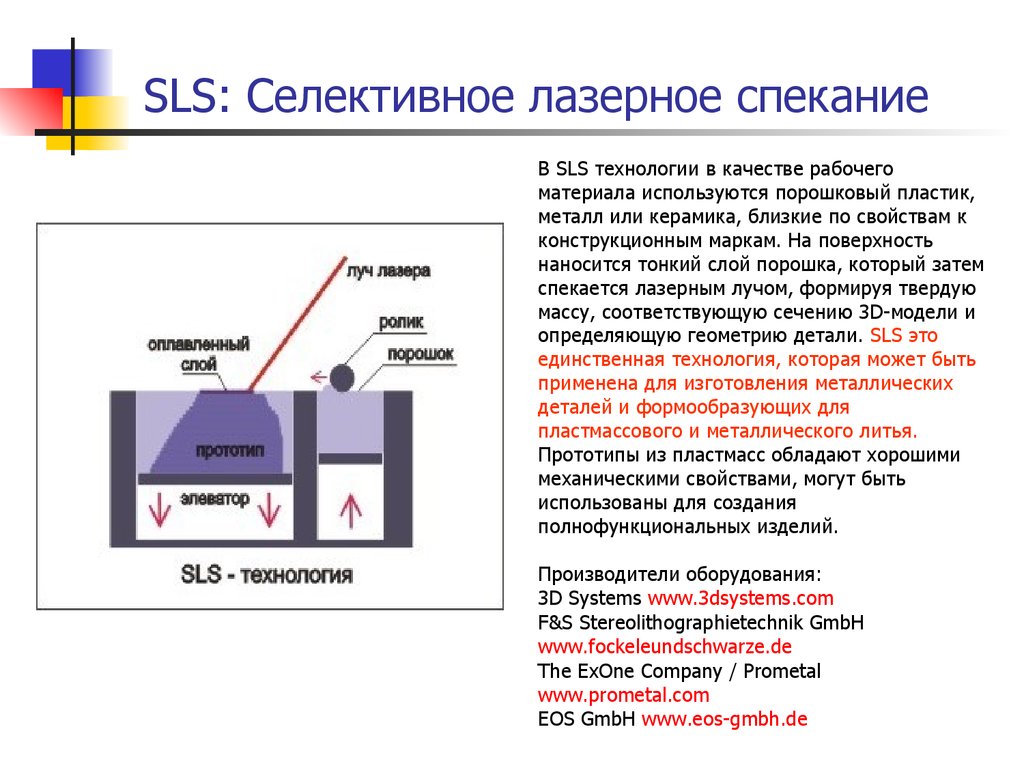

Принцип действия

В чем же суть методики? Давайте разберемся, как функционирует селективное лазерное спекание. Основным требованием, как и в любой другой технологии 3D печати, является наличие готовой 3D модели, соответствующей определенным требованиям (подробнее здесь). Именно по ней и будет воспроизводиться изделие. Сама технология довольно проста. Специальное отделение 3D принтера заполняется расходным материалом, после чего запускается печать. Интересно, что непосредственно перед воспроизведением порошок разогревается практически до температуры плавления.

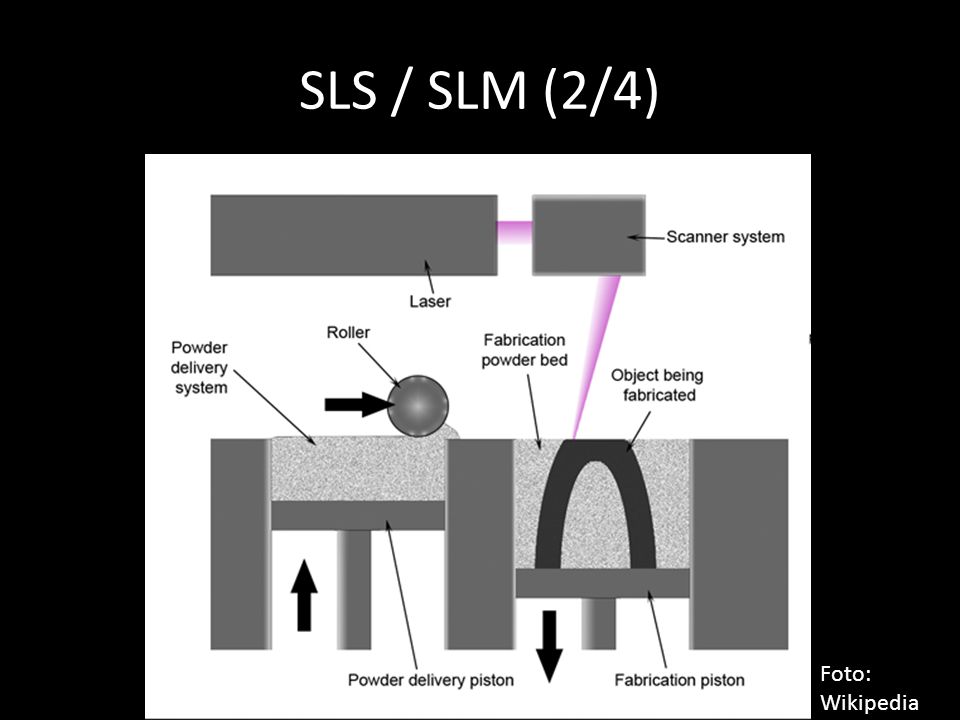

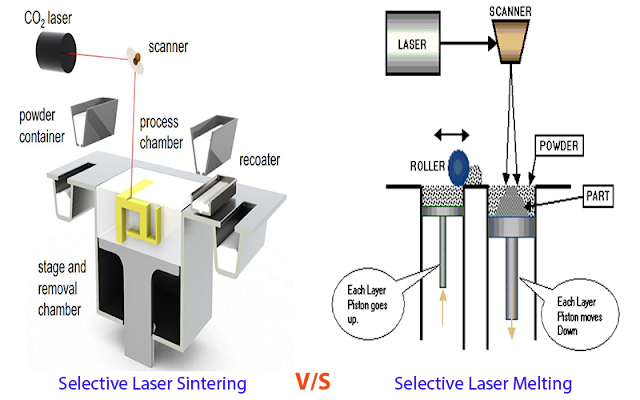

С помощью лазерной установки и сканирующего зеркала луч лазера направляется на необходимые участки порошка, спекая их вместе слой за слоем. После спекания первого слоя равняющий механизм добавляет тонкий слой порошка поверх него, и процесс происходит заново до полного построения объекта. То есть, воспроизведение объекта происходит снизу-вверх, а за счет заполнения камеры порошком не требуется построение поддерживающих структур. На изображении выше наглядно продемонстрировано устройство SLS 3D принтера для лучшего понимания принципа методики.

После спекания первого слоя равняющий механизм добавляет тонкий слой порошка поверх него, и процесс происходит заново до полного построения объекта. То есть, воспроизведение объекта происходит снизу-вверх, а за счет заполнения камеры порошком не требуется построение поддерживающих структур. На изображении выше наглядно продемонстрировано устройство SLS 3D принтера для лучшего понимания принципа методики.

Применяемые материалы

Селективное лазерное спекание не может похвастаться большим разнообразием цветных расходных материалов, как, к примеру, FDM или SLA. Однако это не значит, что выбор ограничен. Дело в том, что SLS печать ориентирована на промышленные цели, за счет чего и материалы производятся соответствующие. На сегодняшний день доступно множество видов разнообразных порошковых смесей, среди которых нейлон, керамика, полистирол, и т.д.

Металлические порошки доступны в ассортименте – сталь, алюминий, титан, кобальт и разнообразные смеси сплавов. Многие производители делают ударение на специфические свойства композитов. Так, для SLS печати доступны ударопрочные, износостойкие, жаростойкие, гибкие, инженерные и термостойкие порошки. Некоторые из них ориентированы на более конкретные задачи – к примеру, на изготовление деталей для аэроксмического производства.

Так, для SLS печати доступны ударопрочные, износостойкие, жаростойкие, гибкие, инженерные и термостойкие порошки. Некоторые из них ориентированы на более конкретные задачи – к примеру, на изготовление деталей для аэроксмического производства.

Преимущества и особенности

Что касается особенностей, следует сразу отделить селективное лазерное спекание от другой похожей технологии 3D печати – селективного лазерного плавления (SLM). Разница между ними в том, что SLS обеспечивает лишь частичное плавление порошка, требуемое лишь для его объединения в единый элемент. SLM же плавит частицы полностью, спекая порошок в монолитное изделие. Что касается преимуществ, выделить можно следующие плюсы:

- Большая область построения в 3D принтерах. Промышленное оборудование для SLS 3D печати обычно оборудовано крупной областью построения, что позволяет создавать не только крупные детали, но и выполнять мелкосерийное производство;

- Высокое качество 3D печати.

Эта методика позволяет практически полностью избежать видимой послойности на модели, а отсутствие поддержек также благотворно сказывается на качестве изделий;

Эта методика позволяет практически полностью избежать видимой послойности на модели, а отсутствие поддержек также благотворно сказывается на качестве изделий; - Отсутствие необходимости в построении поддержек. Селективное лазерное спекание позволяет создавать изделия сложной геометрии без необходимости построения поддерживающих структур. Это не только расширяет возможности печати, но и хорошо сказывается на качестве поверхности изделия;

- Высокая скорость и производительность. За счет того, что материал не плавится полностью, SLS 3D принтеры работают гораздо быстрее других своих порошковых собратьев. Выше скорость печати – выше производительность производства;

- Возможность изготовления готовых изделий. Благодаря свойствам расходных материалов эту технологии 3D печати вполне реально использовать для производства конечных продуктов.

Сферы применения

Что касается сфер применения, селективное лазерное спекание популярно исключительно в промышленности за счет высокой стоимости расходных материалов и оборудования, а также больших габаритов последних. Потому и сферы применения соответствуют:

Потому и сферы применения соответствуют:

- Функциональное тестирование;

- Прототипирование;

- Мелкосерийное производство;

- Изготовление готовых функциональных компонентов;

- Изготовление изделий со сложной геометрией;

- Производство аэрокосмических компонентов;

- Разработка и изготовление автомобильных деталей и т.д.

Кроме того, известны случаи применения этой методики в дизайне и творчестве. Впрочем, это неудивительно, ведь технология 3D печати не только расширила границы возможностей, но и открыла новые возможности для различных сфер нашей жизни.

На этом наша статья подходит к концу. По всем вопросам, связанным с покупкой оборудования или предоставлением услуг 3D печати, обращайтесь к нам по телефонам или электронной почте, указанным в разделе «Наши контакты».

Вернуться на главную

Что такое селективное лазерное спекание (SLS)?

Спекание — это процесс приложения тепла и/или давления для сплавления кусочков металла, керамики и других материалов в твердую массу. Ничего нового. Природа сплавляла осадочные минералы в сланец и кварцит на протяжении тысячелетий, и люди начали использовать аналогичные методы для изготовления кирпичей и фарфора тысячелетия назад. Сегодня спекание используется для производства всего, от шестерен и шатунов до звездочек и подшипников. Он также используется для 3D-печати деталей.

Ничего нового. Природа сплавляла осадочные минералы в сланец и кварцит на протяжении тысячелетий, и люди начали использовать аналогичные методы для изготовления кирпичей и фарфора тысячелетия назад. Сегодня спекание используется для производства всего, от шестерен и шатунов до звездочек и подшипников. Он также используется для 3D-печати деталей.

Селективное лазерное спекание (SLS) является близким родственником прямого лазерного спекания металлов (DMLS), но позволяет создавать детали из пластика, а не из металла. В SLS используется управляемый компьютером CO2-лазер, а не волоконный лазер ND: YAG для DMLS, но оба «рисуют» срезы модели CAD в слое материала, сплавляя частицы материала микронного размера по одному слою за раз.

SLS не нуждается ни в одной из поддерживающих структур, типичных для DMLS, и, в отличие от стереолитографии (SLA) — третьего процесса аддитивного производства (AM) на основе лазера, доступного в Protolabs — SLS создает полностью функциональные детали с использованием нейлона технического качества и по сути, единственная технология AM, способная создавать живые петли и защелкивающиеся узлы. (Эти функции могут быть созданы с помощью SL, однако они будут намного более хрупкими и не будут иметь такой ожидаемый срок службы, как те, которые созданы с помощью SLS). Это делает его отличным способом создания прототипов изделий, полученных литьем под давлением, и в некоторых случаях даже может использоваться в качестве альтернативы литью для небольших объемов.

(Эти функции могут быть созданы с помощью SL, однако они будут намного более хрупкими и не будут иметь такой ожидаемый срок службы, как те, которые созданы с помощью SLS). Это делает его отличным способом создания прототипов изделий, полученных литьем под давлением, и в некоторых случаях даже может использоваться в качестве альтернативы литью для небольших объемов.

Материалы, используемые в SLS

Как и в случае любого аддитивного процесса, важно понимать многие аспекты проектирования, применимые к SLS. Одним из них является материал. Несмотря на их широкое применение, все детали SLS в настоящее время ограничены нейлоновыми материалами — теми же термопластами, которые используются в застежках, бронежилетах, сковородках и тысячах других предметов повседневного обихода. Protolabs предлагает четыре сорта этих универсальных полимеров:

- PA 850 Черный: Подобно ненаполненному нейлону 11, этот прочный биопластик является отличным выбором для деталей, требующих живого шарнира — например, крышки контейнера для таблеток — и предлагает один из самых высоких порогов разрыва при растяжении в семействе нейлонов.

Он черного цвета, обеспечивает гладкую поверхность и хорошую детализацию деталей, а благодаря своей превосходной химической стойкости и низкому водопоглощению идеально подходит для таких продуктов, как топливопроводы, катетеры, кроссовки и электрические разъемы.

Он черного цвета, обеспечивает гладкую поверхность и хорошую детализацию деталей, а благодаря своей превосходной химической стойкости и низкому водопоглощению идеально подходит для таких продуктов, как топливопроводы, катетеры, кроссовки и электрические разъемы. - ПА 650 Белый: Подобно ненаполненному нейлону 12, полиамид 650 является одновременно жестким и прочным и широко используется в воздуховодах, спортивных товарах и аналогичных изделиях. Он представляет собой чистую белую поверхность, но с немного более шероховатой текстурой поверхности, чем у других нейлонов. Он обладает высокой ударопрочностью и термостойкостью, очень прочен и остается стабильным в различных условиях окружающей среды. Нейлон 12 также имеет низкий коэффициент трения, что делает его подходящим для многих типов шестерен и подшипников.

- ПА 620-МФ: Вариант нейлона 12, этот материал содержит 25 процентов минерального волокна и используется для изделий, требующих высокой прочности конструкции и несущих свойств.

Как и большинство нейлонов, он обеспечивает превосходную жесткость при повышенных температурах, что является одной из причин, по которой нейлон с наполнителем MF является фаворитом в аэрокосмической и автоспортивной отраслях, а также в любых приложениях AM, требующих прочного и долговечного материала AM. Он также обладает направленными механическими свойствами — волокна будут выстраиваться в направлении X, что делает его наиболее прочным в этой плоскости.

Как и большинство нейлонов, он обеспечивает превосходную жесткость при повышенных температурах, что является одной из причин, по которой нейлон с наполнителем MF является фаворитом в аэрокосмической и автоспортивной отраслях, а также в любых приложениях AM, требующих прочного и долговечного материала AM. Он также обладает направленными механическими свойствами — волокна будут выстраиваться в направлении X, что делает его наиболее прочным в этой плоскости. - PA 615-GS: Этот 50-процентный стеклонаполненный «ароматизатор» нейлона 12 известен стабильностью размеров и устойчивостью к высоким температурам. Он особенно хорош для точных, детализированных деталей со сложной геометрией и превосходит ненаполненный нейлон в требовательных приложениях. Однако стеклянный наполнитель может быть абразивным по отношению к сопрягаемым поверхностям, что следует учитывать при разработке деталей из этого прочного материала. И 615, и 620-MF будут намного менее гибкими, а 615-GS будет намного тяжелее из-за содержания стекла.

Также важно отметить, что 620-MF имеет гораздо лучшее соотношение прочности и веса, чем 615-GS.

Также важно отметить, что 620-MF имеет гораздо лучшее соотношение прочности и веса, чем 615-GS.

Управление сборкой

Эти четыре типа нейлоновых материалов охватывают множество различных областей применения. Несмотря на это, примерно 95 процентов материала SLS, используемого в Protolabs, составляет PA 850 (нейлон 11) или PA 650 (нейлон 12), хотя варианты с минеральным и стеклянным наполнителем набирают обороты. Однако эффективный дизайн детали — это гораздо больше, чем выбор материала, и контроль скручивания в сборке и коробления после сборки, характерных для аддитивного производства, имеет первостепенное значение для хорошего качества детали.

Большая часть этого контроля переходит к Protolabs. Чтобы детали оставались прямыми и ровными, наши техники часто слегка наклоняют детали в рабочей камере. Например, если вы проектируете корпус для портативной видеоигры, составной наклон от 10 до 15 градусов по осям X и Y во время сборки — это, вероятно, все, что нужно для того, чтобы стены оставались прямыми, а крышка коробки плавно прилегала. Важно отметить, что в результате этого метода может возникнуть некоторая «ступенчатость», поэтому важно определить косметические поверхности при отправке вашего проекта в Protolabs для цитирования и анализа.

Важно отметить, что в результате этого метода может возникнуть некоторая «ступенчатость», поэтому важно определить косметические поверхности при отправке вашего проекта в Protolabs для цитирования и анализа.

Никогда не рано улучшать формуемость

Многие правила, применяемые при литье под давлением, также применимы к SLS, что делает его надежным выбором для деталей, которые в конечном итоге будут формоваться. Использование бобышек отверстий и опорных стоек, а также избегание толстых поперечных сечений являются хорошей практикой для любого производственного процесса. К дополнительным конструктивным соображениям относятся:

- добавление угловых радиусов в местах соединения стен для снижения нагрузки

- равномерная толщина стенки — от 0,060 дюйма до 0,150 дюйма рекомендуется для уменьшения скручивания в сборе и потенциальной деформации

- интегрированные ребра для уменьшения деформации

Там, где детали, изготовленные методом литья под давлением, могут содержать литые металлические втулки или резьбовые вставки, детали из SLS достигают сопоставимой функциональности с помощью вставок с термофиксацией — в нашем примере с портативной игрой резьбовые вставки могут быть термофиксированы в качестве вторичного процесса в каждом углу корпуса. для прочной сборки.

для прочной сборки.

Поверхностная обработка SLS

Поверхностная обработка, полученная с помощью SLS, немного грубее, чем при использовании других технологий 3D-печати — обычно она находится в диапазоне 100–250 RMS, — но она все же достаточно хорошо подходит для большинства функциональных прототипов. Protolabs также выполняет дробеструйную очистку большинства деталей клиентов, чтобы удалить рассыпавшуюся пудру и создать гладкую матовую поверхность. Еще одним соображением является очень мелкий текст — поскольку минимальный размер элемента с SLS составляет 0,030 дюйма, очень маленькие шрифты имеют тенденцию забиваться порошком, что делает буквы и цифры менее разборчивыми. Переход к тексту-врезке дает лучшие результаты, но по-прежнему ограничивается элементами размером не менее примерно 0,020 дюйма. Наконец, SLS немного менее точен, чем конкурирующие процессы лазерного спекания, где ожидаемые допуски DMLS составляют ±0,003 дюйма плюс дополнительные 0,001 дюйма. /в. на металлических деталях ±0,003 дюйма плюс ±0,001 дюйма/дюйм. обычно достигается с помощью SLS. На хорошо спроектированных деталях.

обычно достигается с помощью SLS. На хорошо спроектированных деталях.

Преимущество здесь в том, что SLS имеет сборную раму размером 19 дюймов на 19 дюймов на 22 дюйма (482 мм на 482 мм на 558 мм), что намного больше, чем у его металлического помощника. А поскольку здесь не используются опорные конструкции, можно использовать весь слой порошка, что упрощает объединение нескольких деталей в одну сборку. Это делает SLS надежной альтернативой обработанному пластику, логичной ступенькой к литью под давлением и отличным способом производства функциональных нейлоновых деталей в больших объемах, чем обычно ассоциируется с AM.

Для получения дополнительной информации о SLS, ознакомьтесь с рекомендациями по проектированию Protolabs и не стесняйтесь обращаться к инженеру по приложениям по адресу [email protected] или 877-479-3680 с любыми вопросами.

Все, что вам нужно знать

Закажите 3D-печать своих деталей с помощью SLS для быстрого прототипирования и конечного производства.

Откройте для себя технологию 3D-печати Selective Laser Sintering (SLS) и то, как вы можете использовать ее для производства ваших объектов из 1–10 тысяч деталей.

Откройте для себя технологию 3D-печати Selective Laser Sintering (SLS) и то, как вы можете использовать ее для производства ваших объектов из 1–10 тысяч деталей.

ИСО 9001

Быстрый оборот

Безопасная загрузка файлов

Что такое технология 3D-печати SLS?

SLS (селективное лазерное спекание) — это метод аддитивного производства. Этот промышленный процесс 3D-печати позволяет создавать точные детали, которые могут быть изготовлены из нескольких материалов на основе нейлона или термопластичного полиуретана. Он создает детали аддитивно путем спекания мелких частиц полимерного порошка, чтобы локально сплавить их вместе. Ваша пластиковая деталь будет создаваться слой за слоем в соответствии с вашей 3D-моделью.

Как работает 3D-печать SLS? Во время процесса 3D-печати машина SLS предварительно нагревает сыпучий порошковый материал в порошковом слое несколько ниже его точки плавления, чтобы лазеру было легче повышать температуру выбранных областей на остальной части пути до точки плавления. Ролик нанесет слой полимерного порошка, затем лазер спекает порошок в соответствии с 3D-файлом, и платформа сборки опускается перед нанесением нового слоя порошка. Процесс будет повторяться до тех пор, пока не будет создана нужная деталь.

Ролик нанесет слой полимерного порошка, затем лазер спекает порошок в соответствии с 3D-файлом, и платформа сборки опускается перед нанесением нового слоя порошка. Процесс будет повторяться до тех пор, пока не будет создана нужная деталь.

По сравнению с другими процессами аддитивного производства, такими как стереолитография (SLA) и моделирование с наплавлением (FDM) или изготовление наплавленных нитей (FFF), селективное лазерное спекание (SLS) не требует поддерживающих структур, поскольку порошок действует как самонесущий материал. Это позволяет создавать сложные геометрические фигуры.

Почему стоит выбрать технологию 3D-печати SLS?

Независимо от того, производите ли вы отдельные объекты, небольшие партии или массовое производство, 3D-печать с селективным лазерным спеканием является одним из самых быстрых и экономически эффективных способов 3D-печати высококачественных объектов.

Поддержка без поддержки

С помощью порошковой 3D-печати ваши проекты могут иметь любую геометрию без ограничений поддержки

1 – 10 тыс. деталей

деталей

SLS позволяет производить несколько деталей за одно задание на печать. Это наиболее эффективный способ массового производства

Свобода проектирования

Производство, ориентированное на проектирование, позволяет изготавливать изделия сложной геометрии в любом масштабе производства

Преимущества 3D-печати SLS

Процесс выборочного лазерного спекания представляет собой технологию порошкового слоя, в отличие от некоторых методов 3D-печати, таких как FDM или SLA, вам не нужно создавать опорные конструкции для ваших деталей. Порошок будет действовать как естественная поддержка, меньше шансов повредить сложную внутреннюю геометрию, которую способна создать 3D-печать, потому что опорную структуру не нужно удалять.

Свобода дизайна, как и в любом процессе 3D-печати, является важной частью использования SLS. От идеально оптимизированных деталей до сборок «все в одном» — вы можете построить лучшую версию своего проекта с помощью этой технологии порошкового слоя.

3D-печать SLS дает вам доступ к большому разнообразию материалов, а также множеству отделок, позволяющих получить высококачественные поверхности для ваших конечных компонентов. Производство по требованию — это реальная возможность адаптировать ваше производство к спросу. Вы сможете избежать минимального количества заказа, что идеально подходит для ограниченного выпуска или серийного производства. Более того, точность и согласованность деталей, напечатанных с помощью SLS, делают его идеальным выбором для производства больших партий или серий.

Одной из сильных сторон этого промышленного производственного процесса является также возможность создания изделий сложной геометрии при условии соблюдения рекомендаций по проектированию. Кроме того, при использовании селективного лазерного спекания вы получаете интересные механические свойства, позволяющие производить функциональные детали или прототипы.

Применения с SLS

SLS 3D-печать может быть преимуществом во многих областях: производство обуви, спортивного инвентаря, аэрокосмической техники, дронов, робототехники, оснастки, оснастки или жилищного строительства. От медицины до архитектуры или потребительских товаров SLS 3D-печать может принести пользу вашим прототипам и всему производственному процессу. Каждый бизнес может извлечь выгоду из аддитивного производства. Свяжитесь с нашими экспертами по 3D-печати, чтобы определить ваши возможности 3D-печати.

От медицины до архитектуры или потребительских товаров SLS 3D-печать может принести пользу вашим прототипам и всему производственному процессу. Каждый бизнес может извлечь выгоду из аддитивного производства. Свяжитесь с нашими экспертами по 3D-печати, чтобы определить ваши возможности 3D-печати.

Рекомендации по проектированию SLS

| Материал | Толщина слоя | Максимальный размер | Точность | Преимущества |

|---|---|---|---|---|

| Нейлон PA12 | 100 – 120 мкм | (белый/неполированный) 675 x 366 x 545 мм | ± 0,3% (минимум ± 0,3 мм) | Универсальный |

| Ультрасинт® ПА11 | 100 мкм | 190 х 240 х 315 мм | X-Y: +/- 0,3 % (мин.: 0,4 мм) Z : +/- 0,6 % (мин. : 0,6 мм) | Био-источник, универсальный |

| Нейлон PA12 (серый) | 100 мкм | (неполированный) 190 x 240 x 315 мм | ± 0,45% (минимум ± 0,45 мм) | Универсальный |

| Нейлон 3200 Стеклонаполненный | 100 мкм | (белый/неполированный) 190 мм x 240 мм x 315 мм | ± 0,45% (минимум ± 0,45 мм) | Стойкий |

| Алюминид | 150 мкм | (необработанный) 190 мм x 240 мм x 315 мм | ± 0,45% (минимум ± 0,45 мм) | Металлический внешний вид |

| Ультрасинт® PA11 CF | 100 мкм | 260 х 260 х 260 мм | ± 0,3% (минимум ± 0,3 мм) | Высокая жесткость, отличная ударопрочность, высокое соотношение прочности и веса |

| Ultrasint® PA11 ESD | 100 мкм | 150x 200x 250 мм | ± 0,4% (минимум ± 0,4 мм) | Свойства электростатического разряда |

| Ultrasint® PA6 MF | 100 мкм | 360 х 360 х 420 мм | X-Y : +/- 0,4 % (мин. : 0,4 мм) : 0,4 мм)Z: +/- 0,8 % (мин.: 0,8 мм) | Высокопрочный, воздухонепроницаемый, водонепроницаемый, химически стойкий |

| Ультрасинт® ТПУ 88A | 100 мкм | 300 х 300 х 300 мм | ± 0,3% (минимум ± 0,3 мм) | Высокая гибкость, отличная амортизация |

Материалы для 3D-печати SLS

В нашем онлайн-сервисе 3D-печати теперь вы можете заказать семь материалов, изготовленных с помощью 3D-принтеров SLS. Откройте для себя ассортимент материалов прямо сейчас!

Отделки, доступные для 3D-печати SLS

При использовании SLS вы можете получить доступ к многочисленным вариантам отделки, чтобы придать уникальный вид и высококачественную поверхность вашим 3D-печатным деталям

Крашение

Покраска

Покрытие

Химическое сглаживание

Полировка

Цветное касание

Цветной резист

Использование сервиса SLS 3D-печати Sculpteo

Sculpteo предоставляет лучшие онлайн-услуги 3D-печати пластиковых деталей. Запустите свои компоненты в производство в несколько кликов, бесплатно загрузив свой 3D-файл с анализом технологичности. Как только вы загрузите файл САПР, будет создана мгновенная цитата. После того, как ваш заказ будет размещен, наша команда профессионалов в области 3D-печати позаботится о процессе печати и постобработке вашего проекта. Благодаря нашему опыту в области технологии SLS вы можете выбирать между несколькими полимерами и покрытиями, мгновенно получать коммерческое предложение и доверить нам производство в соответствии со стандартом ISO 9.001 сертифицированный завод.

Запустите свои компоненты в производство в несколько кликов, бесплатно загрузив свой 3D-файл с анализом технологичности. Как только вы загрузите файл САПР, будет создана мгновенная цитата. После того, как ваш заказ будет размещен, наша команда профессионалов в области 3D-печати позаботится о процессе печати и постобработке вашего проекта. Благодаря нашему опыту в области технологии SLS вы можете выбирать между несколькими полимерами и покрытиями, мгновенно получать коммерческое предложение и доверить нам производство в соответствии со стандартом ISO 9.001 сертифицированный завод.

Sculpteo дает возможность создавать точные компоненты с качеством и прочностью, эквивалентными литью под давлением. Использование нашего оборудования для 3D-печати SLS для прототипирования и мелкосерийного производства. Завод площадью 1500 м2 с более чем 30 промышленными 3D-принтерами, включая 11 3D-принтеров EOS, используемых для производства ваших деталей SLS.

Начните использовать SLS сегодня, загрузив 3D-файл.

Всего комментариев: 0