Sls технология это: Технология SLS

Содержание

SLS (Selective Laser Sintering). Достоинства и недостатки технологии SLS

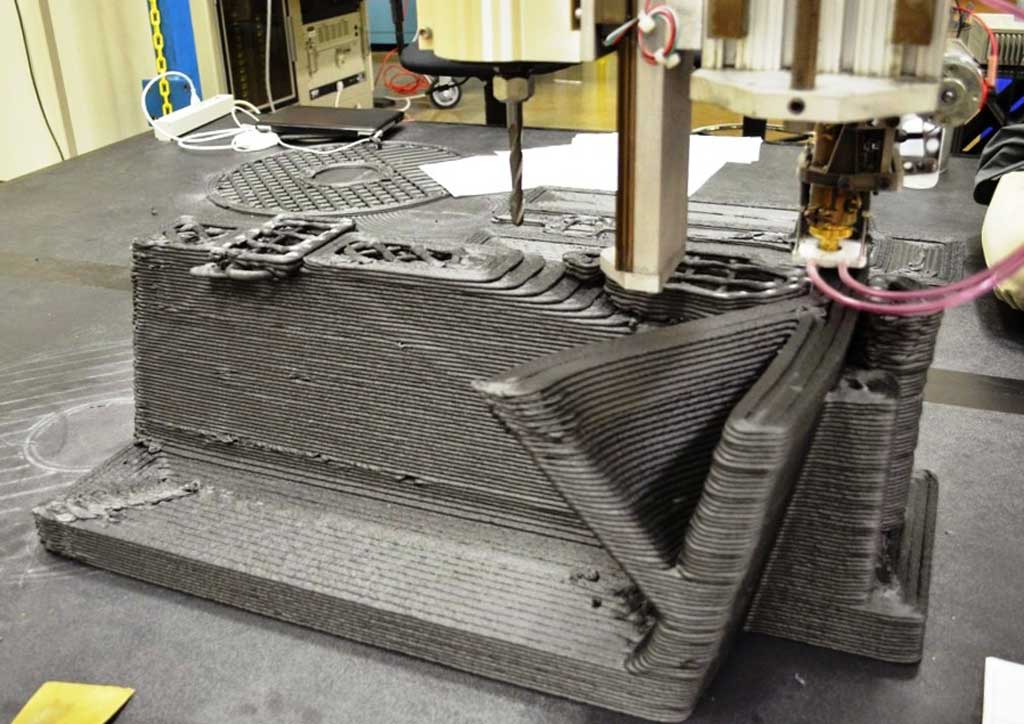

SLS – это технология аддитивного производства, позволяющая выращивать модели из полимерных порошков, спекая их лучом лазера. Расшифровывается эта аббревиатура как Selective Laser Sintering – селективное спекание лазером. Как и для любой технологии аддитивного производства, выращивание модели происходит послойно. Основными преимуществами данной технологии является хорошая точность, отсутствие ограничений на сложность геометрии модели, прекрасные механические свойства получаемых деталей, высокая производительность при изготовлении малых серий, возможность выращивания моделей с мелкими элементами (тонкие стенки, отверстия и т.д.). Технология используется как при производстве прототипов для различных целей, так и для производства единичных или мелкосерийных конечных изделий.

Как это работает

На компьютере производится подготовка задания — 3D CAD модели обычно в формате STL упаковываются а рабочую зону аппарата, режутся на слои и передаются на машину.

Бункер для подачи порошка и рабочая зона построения моделей подогреваются, это нужно что бы ускорить спекание порошка лазером. Система подачи порошка обеспечивает нанесение порошка тонким слоем в рабочую зону, обычно для этого используется дозирующий ролик.

После нанесения порошка мощный лазер “рисует ” контур модели на этом слое. Развертка лазера обеспечивается специальной сканирующей системой, позволяющей направлять луч в любую точку на плоскости рабочего стола.

После того как луч лазера пройдет все точки модели на данном слое, рабочий стол опускается вниз на толщину слоя, и система подачи наносит следующий слой порошка из бункера.

Процесс повторяется слой за слоем до тех пор, пока модель не будет полностью выращена на всю высоту.

Затем происходит процесс плавного охлаждения порошка и модели в нем, для того что бы минимизировать внутренние напряжения в готовой детали. После извлечения деталь очищается от остатков порошка сжатым воздухом и готова к использованию или дальнейшей постобработке (если это требуется). Незапеченый порошок из рабочей зоны просеивается и может быть частично использован в дальнейшем, он замешивается с новым.

Незапеченый порошок из рабочей зоны просеивается и может быть частично использован в дальнейшем, он замешивается с новым.

Для некоторых материалов в процессе выращивания требуется заполнение рабочей зоны инертным газом – азотом.

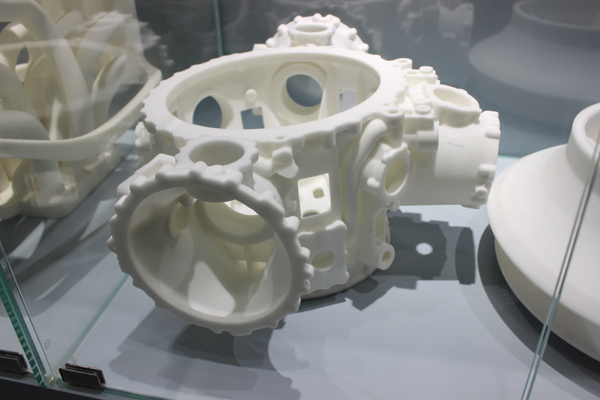

Процесс построения SLS определяет ключевые особенности этой технологии. В отличии от многих других технологий здесь не нужен материал поддержки, так как поддержкой, по сути, является неиспользуемый порошок. Это дает возможность выращивать детали со сколь угодно сложной геометрией практически без ограничений, за исключением разве что полностью замкнутых полостей, из которых потом невозможно будет удалить порошок. В этом случае при разработке модели должны быть предусмотрены небольшие технологические отверстия для удаления порошка из полости после построения детали.

Габариты рабочей зоны по длине и ширине ограничиваются возможным углом падения лазерного луча, поэтому если требуется большая рабочая зона, то используются системы с несколькими лазерами. Также из особенностей технологии следует необходимость максимально полного заполнения моделями рабочей зоны. Это позволяет существенно снизить как время выращивания в перечете на одну деталь, так и стоимость, минимизируя количество остающегося порошка в рабочей зоне. Соответственно, для этой технологии в отличии от многих других целесообразно упаковывать модели не только в плоскости рабочего стола, но и по высоте.

Также из особенностей технологии следует необходимость максимально полного заполнения моделями рабочей зоны. Это позволяет существенно снизить как время выращивания в перечете на одну деталь, так и стоимость, минимизируя количество остающегося порошка в рабочей зоне. Соответственно, для этой технологии в отличии от многих других целесообразно упаковывать модели не только в плоскости рабочего стола, но и по высоте.

Так же для этой технологии характерна высокая адгезия между слоями, что позволяет получать практически изотропные механические свойства для моделей.

Технические параметры

Сейчас на рынке представлено достаточно много различных машин, работающих по технологии SLS. Типичная толщина слоя – 100-200 микрон, размер рабочей камеры – от 150 на 150 на 300 до 550 на 550 на 750 мм.

Основными материалами для SLS являются порошки полиамидов, полистирол, эластомеры TPE.

В промышленных установках кроме базовых PA12 и PA11 можно использовать стеклонаполненные полиамиды, полиамиды с алюминием и углепластиком. Для этих материалов механические свойства уже сильно анизотропны, так как частицы наполнителей в основном увеличивают прочность в плоскости XY но не Z.

Для этих материалов механические свойства уже сильно анизотропны, так как частицы наполнителей в основном увеличивают прочность в плоскости XY но не Z.

Стоимость оборудования варьируется в широких пределах и определяется размером рабочей зоны и поддерживаемыми материалами.

Как и любая другая технология аддитивного производства, SLS имеет свои ограничения. Прежде всего, нужно учитывать, что получающиеся детали имеют высокую пористость – внутри есть пустоты. Это не позволяет обеспечивать герметичность без дополнительной постобработки. Обычно необходима пропитка или окраска для получения герметичных изделий, особенно если предполагается давление выше атмосферного. Так же потребуется дополнительная обработка детали, если требуется более гладкие поверхности, так как сразу после выращивания поверхности имеют большую шероховатость.

Как уже указывалось выше, в отличии от технологии FDM, здесь невозможно получать полностью замкнутые полости, так как из них невозможно удаление порошка.

Еще есть ограничения на минимальные размеры отверстий, связанное с тем, что порошок внутри отверстия нагревается не от лазерного луча, а от стенок и может запекаться там, где это не нужно при очень малых диаметрах. Так же возможно деформация для больших плоских поверхностей, размещенных в плоскости XY из за разного термического расширения материала на различной высоте рабочего стола.

Подводим итоги:

Достоинства технологии SLS:

- SLS – самая эффективная технология по затратам времени и стоимости при производстве мелких серий конечных изделий.

- высокая точность, почти нет ограничений по геометрии деталей

- прекрасные промышленные полимеры на основе полиамида

Недостатки технологии SLS:

- Пористость и шероховатые поверхности без учета постобработки

- Высокая стоимость оборудования по сравнению с другими технологиями для пластика.

Закажите у нас тестовую печать Вашей модели по технологии SLS

Как отправить заявку на расчет стоимости 3D печати:

- Отправьте STL-файл нам на почту: otdel3d@jetcom.

ru. Максимальный размер вложений – 18 Мбайт (при необходимости передать данные с большим суммарным объемом, воспользуйтесь файловым хостингом)

ru. Максимальный размер вложений – 18 Мбайт (при необходимости передать данные с большим суммарным объемом, воспользуйтесь файловым хостингом) - Укажите любую дополнительную информацию, которую считаете необходимой

или позвоните нам по телефону +7 495 739-09-09

Купить SLS принтер

Наши специалисты готовы проконсультировать по всем интересующим вопросам и помочь с выбором оптимального технологического решения для Ваших конкретных задач.

Каталог SLS 3D принтеров

Полный обзор технологии селективного лазерного спекания в 3D-печати / Хабр

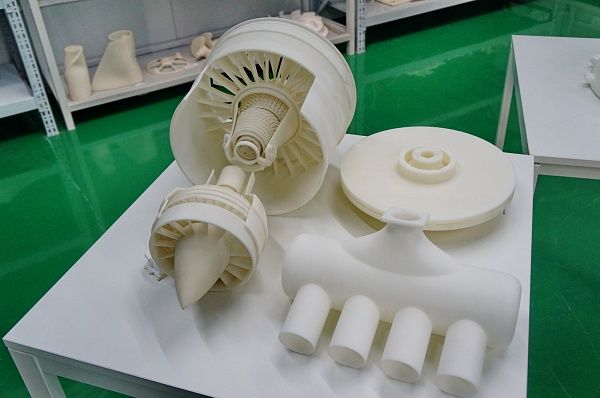

В обзоре расскажем о SLS-3D-печати: технологии, сырье, сфере применения. Селективное лазерное спекание — разновидность аддитивного производства, на базе которой создают прототипы и рабочие детали, отличающиеся высокой прочностью и износостойкостью.

В чем суть метода SLS-3D-печати?

Селективное лазерное спекание — это способ производства, при котором лазерный луч спекает порошковые полимеры в прочное изделие.

SLS-печать пользуется популярностью уже много лет, так как имеет много преимуществ:

Последние годы SLS-3D-печать вышла за рамки высокотехнологичных областей и стала более доступной.

Знакомьтесь, инновационный 3D-принтер Fuse 1 на базе метода селективного лазерного спекания.

Принцип технологии

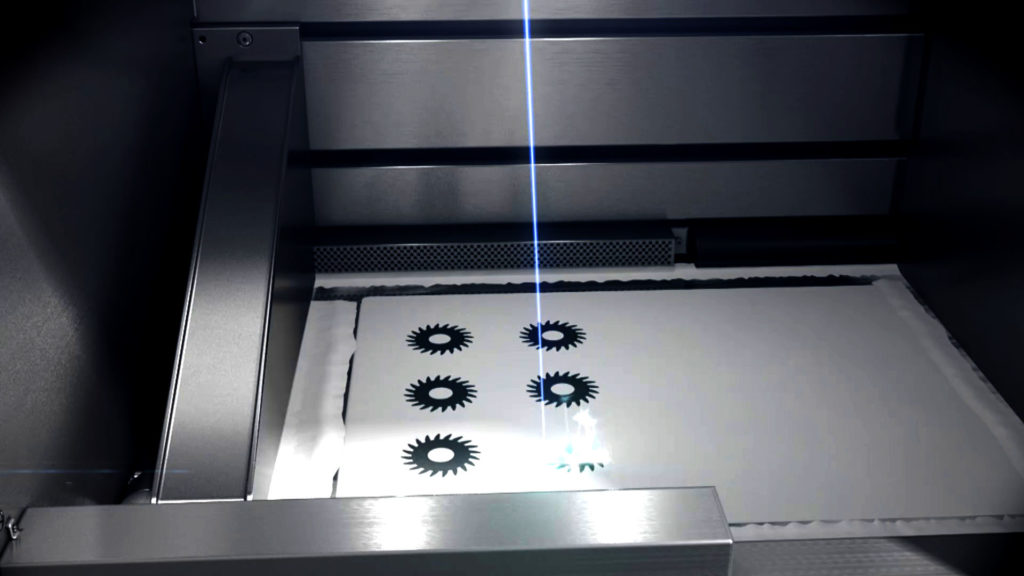

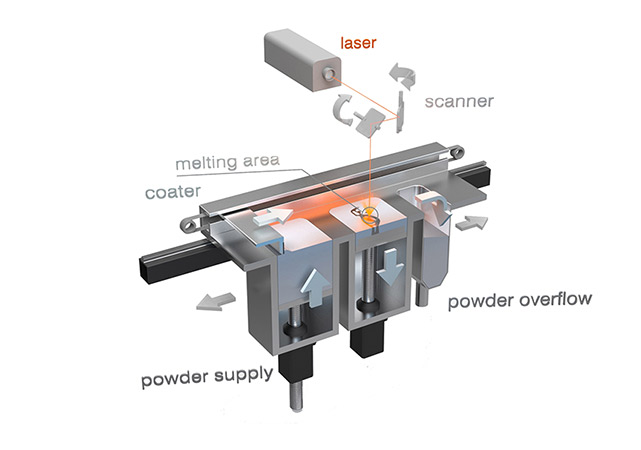

Схематическое изображение метода SLS.

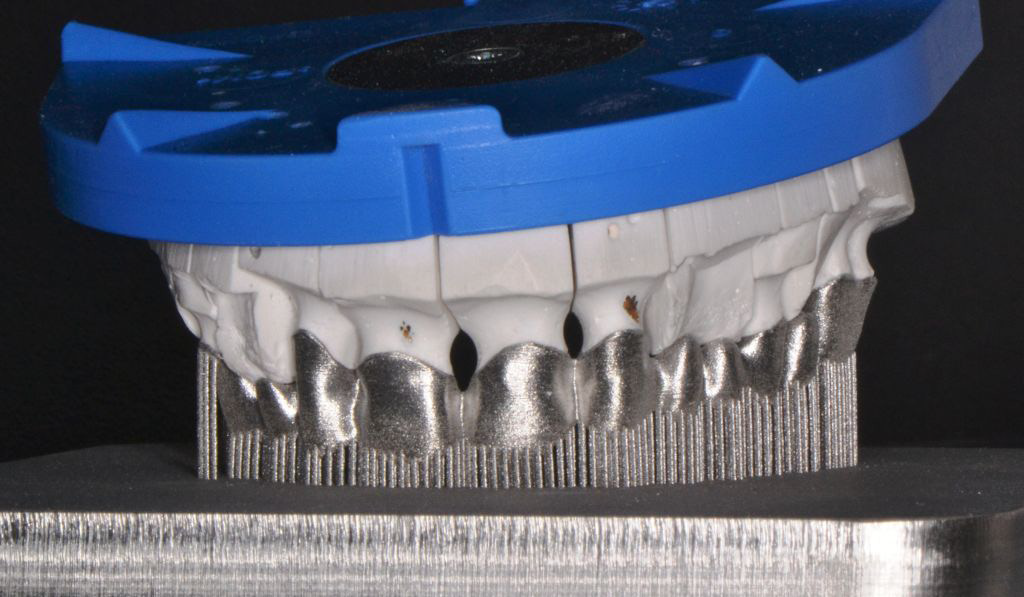

1 этап. Печать модели. Порошок наносят на рабочую поверхность тонким слоем, где он нагревается до заданной температуры. Затем лазерный луч нагревает материал до состояния плавления или немного меньше, после чего порошок начинает затвердевать. Незадействованные частицы выполняют функцию поддержек модели. По завершении цикла рабочая платформа опускается в камеру на глубину слоя — 0,05-0,2 мм и процесс повторяется до полной готовности изделия.

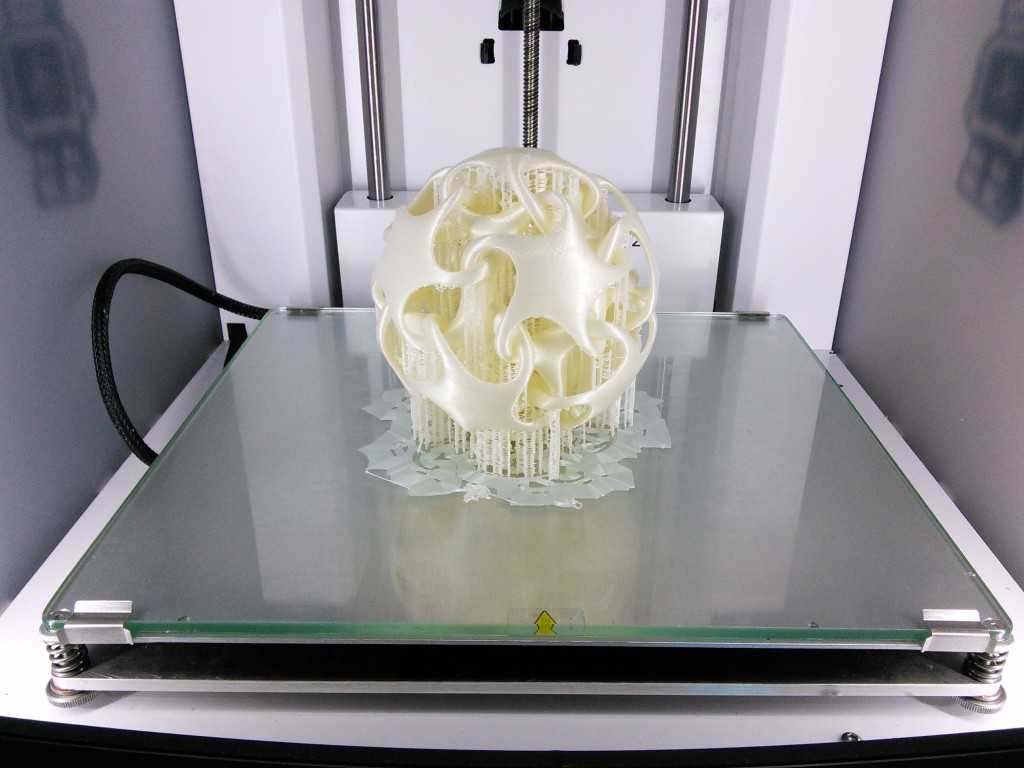

2 этап. Напечатанные модели должны некоторое время оставаться в камере для остывания. В противном случае, возможна потеря некоторых механических характеристик и даже изменение формы изделия.

3 этап. Завершающий процесс — постобработка. Объекты очищают от остатка порошка, затем подвергают струйной или галтовочной обработке. Порошок подходит для переработки и дальнейшего использования.

Для того, чтобы сгладить небольшую зернистость, модели рекомендуют подвергать струйной или галтовочной обработке. Деталь изготовлена на Fuse 1.

Так как при SLS-печати не требуется создания поддержек (их функцию выполняет неспекшийся материал), технология становится отличным инструментом для изготовления деталей сложной геометрической формы.

Еще одно преимущество лазерного селективного спекания — прочность изделий, не уступающих по этому параметру деталям, отлитым под давлением.

Сравнение технологий 3D-печати.

Как возникло селективное лазерное спекание

Технология появилась в восьмидесятые годы прошлого столетия в Америке. Авторами были доктора Техасского университета Карл Деккард и Джо Биман. С момента изобретения метода постепенно расширялся спектр рабочих материалов. Сейчас при помощи SLS-3D-печати создают пластмассовые, керамические, металлические, стеклянные изделия с разных набором механических характеристик.

Сейчас при помощи SLS-3D-печати создают пластмассовые, керамические, металлические, стеклянные изделия с разных набором механических характеристик.

Метод имеет две разновидности:

На базе пластмассового порошка — SLS — селективное лазерное спекание.

На базе металлического порошка — DMLS — прямое лазерное спекание металлов.

Еще несколько лет назад такая печать была доступна только для узкого круга предприятий. Однако сегодня, благодаря современным разработкам, SLS-производство становится не менее доступным, чем привычные аддитивные методы, например FDM и SLA.

Отличия SLS-3D-принтеров

Все 3D-принтеры, использующие SLS-метод, работают по принципу, описанному выше. Они различаются размером рабочей камеры, типом и мощностью лазера, некоторыми конструктивными особенностями.

Промышленные модели

Как мы уже писали выше, многие годы селективное лазерное спекание было рабочей технологий производственных гигант.

Помимо высокой стоимости, устройства имеют ряд требований для организации рабочего процесса.

Чтобы не допустить окисления и разрушения материала лазером, требуется инертная среда, соответственно специальное оборудование.

Также необходимо электроснабжение промышленной мощности, системы вентиляции, кондиционирования, отопления и площадь для размещения оборудования минимум десять квадратных метров.

Если добавить ко всем вышеперечисленным требованиям цену промышленных машин, начинающуюся от $ 100 000, становится понятным, почему оборудование было доступно узкому кругу компаний.

Революционный Fuse 1

В последние годы производители начали предлагать более бюджетные SLS-3D-принтеры. Однако они были несовершенными: страдало качество изделий, не было готовых решений для простой постобработки.

Formlabs удалось разработать и выпустить инновационный продукт — модель Fuse 1. Принтер небольшого размера, значительно дешевле предыдущих промышленных машин, печатает модели высокого качества.

Для Fuse 1 не нужно обеспечивать специальные условия эксплуатации и выделять отдельную площадь.

В модели задействован 1 лазер, материал нагревается быстрее, поэтому не требуется подача газа в камеру и профессиональная вентиляция.

Принтер может получать питание от стандартной электросети за счет меньшей потребности в электроэнергии по сравнению с промышленными образцами предыдущего поколения.

Разработчики создали уникальную технологию Surface Armor, которая сейчас находится в процессе получения патента. Ее преимущество в создании полуспекшейся оболочки, задача которой поддерживать равномерный подогрев зоны вокруг печатающихся объектов для формирования высококачественной поверхности и лучших механических свойств.

Рабочий объем Fuse 1 немного уступает традиционным SLS-принтерам, но устройство выигрывает в цене, компактности и простоте использования.

Сравнение 3D-принтеров с технологией SLS

Материалы для SLS-3D-печати

Нейлон — наиболее востребованный материал. Его популярность связана со свойствами термопластика. Детали, изготовленные из нейлона, обладают следующими характеристиками:

Благодаря этому набору свойств из нейлонового порошка печатают прототипы и рабочие изделия.

Нейлон — универсальный материал, его используют во многих отраслях (в том числе в сфере здравоохранения)

Nylon 12 Powder — подходит для печати стандартных объектов без специфических характеристик.

Из Nylon 11 Powder изготавливают изделий с повышенным коэффициентом пластичности и износостойкости.

Свойства нейлона в 3D-печати

Nylon 11 и 12 — однокомпонентные материалы. Для изготовления ряда моделей используют порошки, состоящие из 2 компонентов. Для придания изделиям специфических характеристик, например повышенной гибкости, прочности и других созданы нейлоновые материалы с добавлением углерода, стекла, алюминида.

Этапы SLS-3D-печати

1. Проектирование и подготовка файла

Для создания проекта можно использовать любую САПР, файл полученный при сканировании. Все ПО, на базе которых работают SLS-3D-принтеры, дают возможность нарезать модель на слои, оценить время печати, расположить объекты в заданном порядке, настроить параметры печати. После подготовки программное обеспечение передает команды печатающему устройству через кабель или по беспроводному соединению.

ПО для Fuse 1 — PreForm — находится в свободном доступе.

2. Подготовка принтера

Подготовительные работы зависят от модели принтера. Машины предыдущего поколения требуют специальной подготовки для работы и ТО.

Производители Fuse 1 существенно упростили печать на базе SLS-технологии.

3. Печать

После подготовительных работ можно начинать процесс. Сложность задачи определяет время печати: от пары часов до нескольких суток.

После окончания печати модели нужно оставить в камере для остывания, чтобы избежать потери формы и зафиксировать механические характеристики. Для следующего рабочего цикла можно использовать сменную камеру построения.

За печатью Fuse 1 можно наблюдать на сенсорном экране или на компьютере при помощи ПО PreForm.

4. Восстановление и постобработка

Финальные процессы занимают немного времени, так как SLS-технология не предполагает использования поддержек, а значит и временных затрат на их удаление.

Остывшие модели извлекают из камеры, очищают от остаточного порошка.

Затем порошок просеивают и перерабатывают для дальнейшего использования. Свойства материала немного снижаются, поэтому для следующих циклов печати применяют смесь нового и старого порошка.

Вторичное использование сырья — важное преимущество метода SLS.

Как правило для хранения, восстановления и смешивания порошка используют различные устройства. Formlabs предлагает универсальное оборудование — Fuse Sift для решения всех вышеперечисленных задач.

5. Дополнительная постобработка

Очищенные модели можно сразу использовать. Но для разных проектов может потребоваться дополнительная обработка изделий. Например, для удаления зернистости с поверхности производитель рекомендуют галтовочную или струйную обработку.

При необходимости изменить другие параметры, например цвет, водонепроницаемость, электропроводность, изделия можно покрывать различными составами.

Основные преимущества метода:

Удобство проектирования

3D-печать на базе SLS не нуждается в формировании поддержек, в отличие от ряда других способов печати, как например FDM, SLA.

Поэтому SLS-принтеры позволяют изготавливать детали сложной конфигурации, с выступающими элементами, внутренними отверстиями и другими особенностями.

Шина для руки со сложным плетением.

Особенностью SLS-печати стала возможность создания как прототипов, так и рабочих изделий. Раньше при проектировании инженеры исходили из того, что конечные изделия будут изготавливать традиционными методами. Сейчас селективное лазерное спекание расширяет возможности производства. Модели, которые невозможно создать при помощи привычных технологий, можно печатать на SLS-3D-принтерах.

Высокая производительность и эффективность

Лазеры значительно мощнее и точнее, чем рабочие элементы устройств в принтерах другого типа, например FDM. SLS- самый быстрый метод аддитивного производства прототипов и функциональных изделий. Он позволяет печать несколько изделий за один цикл. ПО помогает расположить на платформе модели максимально близко.

Модели в камере построения можно располагать с минимальным зазором.

Надежные материалы для функциональных моделей

Нейлон и его композиты доказывали свою высокую эффективность на протяжении многих лет. Спеченный нейлоновый порошок превращается в изделия с почти 100% плотностью. А механические свойства напечатанных моделей не уступают свойствам изделий, созданных по технологии литья под давлением.

Напечатанный из Nylon 12 Powder шуруповерт.

3D-печатные изделия из нейлона более долговечны, чем пластмассовые, вылитые под давлением или изготовленные по других технологиям 3D-печати.

Низкая себестоимость моделей

В себестоимость входят затраты на оборудование, сырье и оплату труда.

Затраты на оборудование. Чем больше продукции напечатает устройство за весь срок эксплуатации, тем меньше затрат ложится на каждую единицу. А значит, чем выше производительность, тем ниже стоимость владения устройством в пересчете на единицу продукции.

Среди всех существующих 3D-принтеров SLS-принтеры самые быстрые и высокопроизводительные. Высокую скорость обеспечивают несколько особенностей машин:

Высокую скорость обеспечивают несколько особенностей машин:

быстрая работа лазеров;

возможность компактного размещения в рабочей области нескольких моделей;

сокращенный срок постобработки за счет отсутствия поддержек.

Сырье. Если другие технологии, как правило, используют специализированное сырье, SLS-печать базируется преимущественно на нейлоне, одном из самых бюджетных материалов для трехмерной печати. Если принять во внимание возможность переработки использованного порошка, становится понятным, почему нейлон один из самых экономичных видов сырья.

Трудозатраты. Ручной труд сведен к минимуму за счет простой постобработки. Поэтому в сравнении с другими технологиями, SLS экономит затраты на оплату труда.

Покупка SLS-3D-принтера обойдется дороже, чем приобретение других машин.Однако, инвестиции возвращаются быстрее, чем при покупки более дешевых устройств за счет существенного снижения себестоимости выпускаемой продукции.

Если в бизнесе потребность в трехмерной печати возникает редко, зачастую привлекают аутсорсинговые компании, но это влечет за собой увеличение финансовых и временных затрат.

Уменьшение сроков проектирования

Важное преимущество технологии — в использовании одного и того же оборудования для создания прототипов и функциональных деталей. В процессе разработки прототипы деталей можно тестировать и быстро корректировать, сокращая период создания готового продукта.

SLS-технология позволяет изготавливать прочные и надежные прототипы и конечные изделия.

Благодаря долгому сроку службы изделий из нейлона и невысокой себестоимости печати, селективное лазерное спекание подходит для производства объектов сложной формы, небольших партий товара. Метод часто становится экономически более выгодным, чем традиционные способы производства (например, литье под давлением).

Применение 3D-печати по технологии SLS

Метод помогает сократить сроки проектирования, выхода на рынок нового товара или создания партий по индивидуальном заказу. Область применения технологии постоянно расширяется. На сегодняшний день она отлично зарекомендовала себя в медицине, на производстве и в проектировании.

Область применения технологии постоянно расширяется. На сегодняшний день она отлично зарекомендовала себя в медицине, на производстве и в проектировании.

Проектирование

Облегчает процесс создания новых продуктов: от первого прототипа до готового функционального изделия. Преимущества: сокращение сроков проектирования, возможность тестирования прототипов в рабочих условиях.

Производство

Позволяет быстро вносить изменения в существующие товары, исходя из потребностей рынка. Преимущества:

Универсальность: от простейших крепежных элементов — до деталей автомобилей.

Массовое и мелкосерийное изготовление продуктов с индивидуальными характеристиками.

Надежность и прочность готовой продукции.

Медицина

Возможность самостоятельно изготавливать изделия медицинского назначения по индивидуальному заказу. Преимущества:

Компания Formlabs открыла широкие возможности для проектирования и производства продукции компаниям небольшого масштаба. Fuse 1 позволяет создавать изделия из высококачественного сырья по самой выгодной себестоимости.

Fuse 1 позволяет создавать изделия из высококачественного сырья по самой выгодной себестоимости.

Что такое SLS 3D-печать?

Узнайте об основных принципах селективного лазерного спекания, также известного как SLS 3D-печать. Узнайте, как работает 3D-печать SLS, о преимуществах методов SLS для быстрого прототипирования и мелкосерийного производства, а также о различных доступных материалах и вариантах, которые подойдут для вашей детали или проекта.

Селективное лазерное спекание (SLS) — это процесс аддитивного производства, относящийся к семейству сплавов в порошковом слое. В СЛС

3D печать

, лазер избирательно спекает частицы полимерного порошка, сплавляя их вместе и создавая деталь слой за слоем. Материалы, используемые в SLS, представляют собой термопластичные полимеры в гранулированной форме.

В целом, SLS — универсальное решение, особенно если вы хотите

литье под давлением

и его непомерные начальные затраты. Определенно более рентабельно производить высококачественные компоненты в разумных количествах (менее 1000 единиц), чтобы проверить, насколько хорошо работает ваш продукт или технология, прежде чем делать дорогие формы и инструменты.

Наш

Сервис SLS 3D печати

используется как для прототипирования с функциональными полимерными компонентами, так и для малых и средних производственных циклов или деталей конечного использования. Чтобы узнать больше о том, как концентраторы получают максимальную отдачу от SLS, вы можете поговорить с инженером, связавшись с нами по адресу [email protected].

Как работает 3D-печать SLS?

SLS 3D-печать использует лазер для спекания мелких частиц полимерного порошка. Сканируется все поперечное сечение компонента, поэтому деталь строится сплошной. Процесс работает следующим образом:

Бункер для порошка и зона сборки сначала нагреваются до температуры чуть ниже температуры плавления полимера.

Лезвие для повторного покрытия наносит тонкий слой порошка на строительную платформу.

Затем CO2-лазер сканирует контур следующего слоя и выборочно спекает — сплавляет вместе — частицы полимерного порошка.

Когда слой завершен, рабочая платформа перемещается вниз, и лезвие повторно покрывает поверхность. Затем процесс повторяется до тех пор, пока вся часть не будет завершена.

После печати детали полностью инкапсулируются неспеченным порошком. Контейнер для порошка должен остыть, прежде чем детали можно будет распаковать, что может занять значительное время, иногда до 12 часов.

Затем детали очищаются сжатым воздухом или другим абразивом, после чего они готовы к использованию или дальнейшей постобработке.

Посмотрите, прежде чем читать: 3D-печать SLS в действии

В этом 30-секундном видеоролике посмотрите, как процесс 3D-печати SLS производит впечатляющие компоненты.

Можно ли использовать 3D-печать SLS для быстрого прототипирования?

SLS — отличное решение для быстрого прототипирования функциональных полимеров, поскольку оно обеспечивает очень высокую степень свободы проектирования и высокую точность. И в отличие от

И в отличие от

FDM

или

SLA-3D-печать

методы, он производит детали с постоянными механическими свойствами. Это означает, что ее можно использовать для производства деталей, качество которых очень близко к качеству деталей для конечного использования, поэтому вы можете положиться на эту технологию как от концепции до пробных моделей.

Можно ли использовать 3D-печать SLS для мелкосерийного производства?

Универсальность SLS-3D-печати делает ее идеальной альтернативой литью под давлением для мелкосерийного производства. SLS можно использовать для изготовления деталей сложной формы и геометрии, а также с широким спектром отделки и сроков изготовления.

Как работает 3D-принтер SLS?

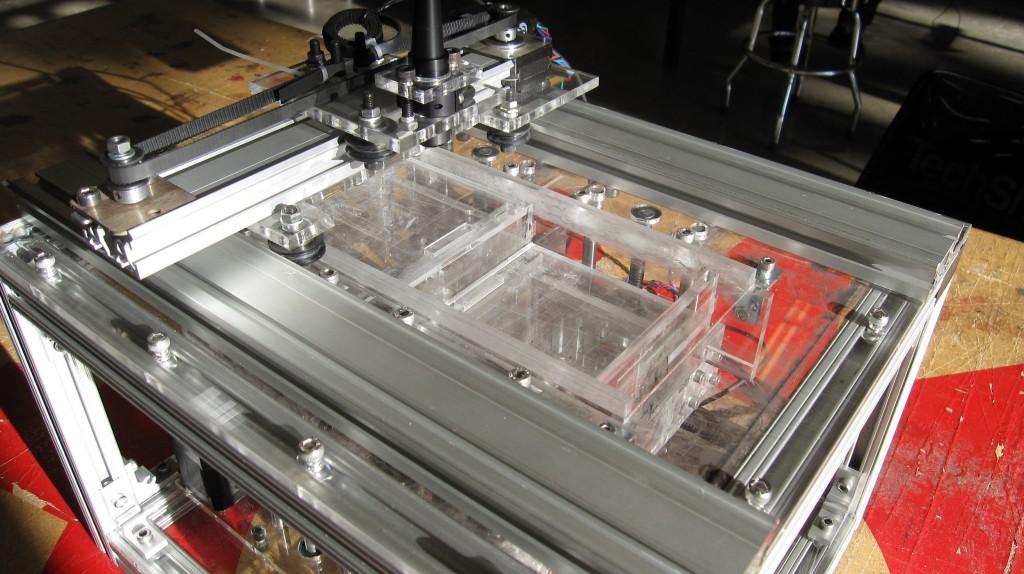

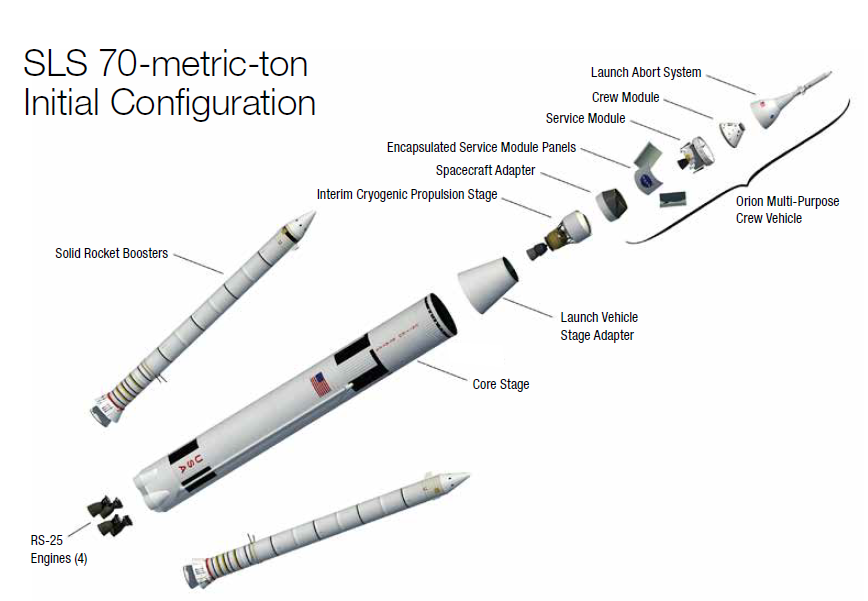

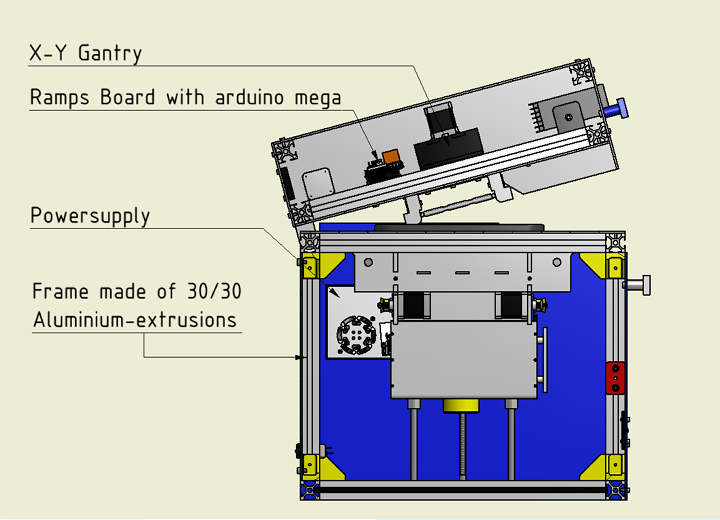

Схема SLS-принтера

Для использования 3D-принтера SLS почти все параметры процесса предварительно устанавливаются производителем машины. Используемая высота слоя по умолчанию составляет 100–120 микрон.

Ключевое преимущество 3D-печати SLS заключается в том, что она не нуждается в опорных конструкциях. Неспекшийся порошок обеспечивает детали всю необходимую поддержку. По этой причине SLS можно использовать для создания геометрии произвольной формы, которую невозможно изготовить каким-либо другим методом.

Использование всего объема сборки очень важно при печати с помощью SLS, особенно для мелкосерийного производства

. Это связано с тем, что лазерное сканирование происходит очень быстро, поэтому на самом деле именно этап повторного покрытия определяет общее время обработки. Машина должна будет пройти одинаковое количество слоев независимо от количества деталей. Упаковка в корзины может повлиять на время выполнения небольших заказов, так как операторы могут ждать, пока корзина не заполнится, прежде чем запускать задание на печать.

Адгезия слоев

Прочность сцепления между слоями при 3D-печати SLS превосходна. Это означает, что детали, напечатанные SLS, обладают почти изотропными механическими свойствами.

Механические свойства образцов SLS, напечатанных с использованием стандартного полиамидного порошка (

ПА 12

или

Нейлон

12) — наиболее часто используемый материал в SLS — показаны в следующей таблице и сравниваются со свойствами объемного нейлона.

| X-Y направление | направление Z | Массовая упаковка PA12 | |

|---|---|---|---|

| Прочность на растяжение | 48 МПа | 42 МПа | 35–55 МПа |

| Модуль упругости при растяжении | 1650 МПа | 1650 МПа | 1270–2600 МПа |

| Удлинение при разрыве | 18% | 4% | 120–300% |

Детали из

SLS обладают отличной прочностью на растяжение и модулем упругости, сравнимыми с сыпучим материалом, но более хрупкими — их удлинение при разрыве намного ниже. Это связано с внутренней пористостью конечной части.

Усадка и коробление

части SLS

подвержены усадке и короблению. По мере охлаждения только что спеченного слоя его размеры уменьшаются, и внутренние напряжения накапливаются, вытягивая нижележащий слой вверх.

Важно отметить, что для SLS типична усадка от 3 до 3,5%, но операторы машин учитывают это на этапе подготовки сборки и соответствующим образом корректируют размер конструкции.

Большие плоские поверхности чаще всего деформируются. Эту проблему можно несколько смягчить, расположив деталь вертикально на платформе сборки, но лучше всего уменьшить ее объем, минимизировав толщину плоских участков и сделав вырезы в конструкции. Эта стратегия также снизит общую стоимость детали, поскольку используется меньше материала.

Перепекание

Перепекание происходит, когда неспеченный порошок сплавляется вокруг элемента под действием теплового излучения. Это может привести к потере детализации мелких элементов, таких как прорези и отверстия. Как правило, щели шириной более 0,8 мм и отверстия диаметром более 2 мм можно печатать SLS, не опасаясь чрезмерного спекания. Прочтите нашу статью о

Как правило, щели шириной более 0,8 мм и отверстия диаметром более 2 мм можно печатать SLS, не опасаясь чрезмерного спекания. Прочтите нашу статью о

как проектировать детали для 3D-печати SLS

дополнительные советы по DFM.

Удаление порошка

Поскольку SLS не требует вспомогательного материала, детали с полыми секциями можно печатать легко и точно.

Полые профили уменьшают вес и стоимость детали, так как используется меньше материала. Выпускные отверстия необходимы для удаления неспеченного порошка из внутренних частей компонента. Мы рекомендуем добавить в конструкцию как минимум два аварийных отверстия диаметром не менее 5 мм.

Удаление порошка деталей SLS

Если требуется высокая степень жесткости, детали должны быть полностью сплошными. Альтернативой является создание полой конструкции без отверстий для выхода. Таким образом, любой плотно упакованный порошок будет задерживаться в детали, увеличивая ее массу и обеспечивая некоторую дополнительную защиту от механических нагрузок, не влияя на время сборки.

Внутренняя сотовая решетчатая структура может быть добавлена к полой внутренней части (аналогично

шаблоны заполнения, используемые в FDM

) для дальнейшего увеличения жесткости компонента. Выемка детали таким образом также может уменьшить деформацию.

Каковы характеристики 3D-печати SLS?

Основные характеристики SLA приведены в таблице ниже:

| Селективное лазерное спекание (SLS) | |

|---|---|

| Материалы | Термопласты (обычно нейлон) |

| Точность размеров | ± 0,3% (нижний предел ± 0,3 мм) |

| Стандартный размер сборки | 300 х 300 х 300 мм (до 750 х 550 х 550 мм) |

| Общая толщина слоя | 100–120 мкм |

| Опора | Не требуется |

Какие материалы используются для SLS-печати?

Наиболее широко используемым материалом SLS является полиамид 12 (PA 12), также известный как нейлон 12. Цена за килограмм порошка PA 12 составляет около 50–60 долларов. Другие инженерные пластики, такие как PA 11 и PEEK, также доступны, но они не так широко используются.

Цена за килограмм порошка PA 12 составляет около 50–60 долларов. Другие инженерные пластики, такие как PA 11 и PEEK, также доступны, но они не так широко используются.

Полиамидный порошок может быть наполнен различными добавками для улучшения механических и термических свойств изготовленной детали из SLS. Примеры добавок включают углеродные волокна, стекловолокна или

алюминий

. Материалы, наполненные добавками, обычно более хрупкие и могут иметь сильно анизотропное поведение.

| Материал | Характеристики |

|---|---|

| Полиамид 12 (ПА 12) | + Хорошие механические свойства + Хорошая химическая стойкость — Матовая, шероховатая поверхность |

| Полиамид 11 (ПА 11) | + Полностью изотропное поведение + Высокая эластичность |

| Нейлон с алюминиевым наполнителем (алюминид) | + Металлический внешний вид + Высокая жесткость |

| Стеклонаполненный нейлон (PA-GF) | + Высокая жесткость + Высокая износостойкость и термостойкость — Анизотропное поведение |

| Нейлон с наполнителем из углеродного волокна (PA-FR) | + Превосходная жесткость + Высокое соотношение веса и прочности — Высокая анизотропность |

Какие есть варианты постобработки SLS?

При 3D-печати SLS получаются детали с порошкообразной зернистой поверхностью, которые легко окрашиваются. Внешний вид отпечатанных SLS деталей можно улучшить до очень высокого уровня с помощью различных методов постобработки, таких как полировка носителя, окрашивание, окраска распылением и лакирование. Их функциональность также можно повысить, нанеся водонепроницаемое покрытие или металлическое покрытие. Для получения более подробной информации ознакомьтесь с этой обширной статьей о

Внешний вид отпечатанных SLS деталей можно улучшить до очень высокого уровня с помощью различных методов постобработки, таких как полировка носителя, окрашивание, окраска распылением и лакирование. Их функциональность также можно повысить, нанеся водонепроницаемое покрытие или металлическое покрытие. Для получения более подробной информации ознакомьтесь с этой обширной статьей о

постобработка деталей SLS.

Каковы преимущества 3D-печати SLS

- Детали

SLS обладают хорошими изотропными механическими свойствами, что делает их идеальными для функциональных деталей и прототипов.

SLS не требует поддержки, поэтому можно легко создавать конструкции со сложной геометрией.

Производственные возможности SLS превосходны для мелко- и среднесерийного производства.

Весь оставшийся неспеченный порошок собирается и может быть использован повторно.

Каковы недостатки 3D-печати SLA?

В настоящее время широко доступны только промышленные системы SLS, поэтому время выполнения заказа больше, чем у других

Технологии 3D-печати

, такие как FDM и SLA.- Детали

SLS имеют зернистую поверхность и внутреннюю пористость, что может потребовать последующей обработки, если требуется гладкая поверхность или водонепроницаемость.

Большие плоские поверхности и маленькие отверстия не могут быть точно напечатаны с помощью SLS, так как они подвержены деформации и чрезмерному спеканию.

Лучшие практики SLS

Подходит ли 3D-печать SLS для вашей детали или проекта? Вот эмпирические правила:

SLS может производить функциональные детали из широкого спектра инженерных пластиков, чаще всего из нейлона (PA12).

Типичный объем сборки системы SLS составляет 300 x 300 x 300 мм.

- Детали из SLS

демонстрируют хорошие механические свойства и изотропное поведение. Для компонентов с особыми требованиями доступны порошки полиамида с добавками.

Если вы готовы запустить свои детали в производство, вы можете перейти прямо на платформу Hubs, чтобы

получить мгновенное предложение

и изучите наш встроенный анализ DFM. Вы также можете обратиться к

[email protected]

для получения дополнительной информации и согласования со специализированным менеджером по работе с клиентами.

Готовы преобразовать файл САПР в пользовательскую деталь? Загрузите свои проекты для бесплатной мгновенной оценки.

Получите мгновенный расчет стоимости

Что такое селективное лазерное спекание (SLS)?

Спекание — это процесс приложения тепла и/или давления для сплавления кусочков металла, керамики и других материалов в твердую массу. Ничего нового. Природа сплавляла осадочные минералы в сланец и кварцит на протяжении тысячелетий, и люди начали использовать аналогичные методы для изготовления кирпичей и фарфора тысячелетия назад. Сегодня спекание используется для производства всего, от шестерен и шатунов до звездочек и подшипников. Он также используется для 3D-печати деталей.

Ничего нового. Природа сплавляла осадочные минералы в сланец и кварцит на протяжении тысячелетий, и люди начали использовать аналогичные методы для изготовления кирпичей и фарфора тысячелетия назад. Сегодня спекание используется для производства всего, от шестерен и шатунов до звездочек и подшипников. Он также используется для 3D-печати деталей.

Селективное лазерное спекание (SLS) является близким родственником прямого лазерного спекания металлов (DMLS), но позволяет создавать детали из пластика, а не из металла. В SLS используется управляемый компьютером CO2-лазер, а не волоконный лазер ND: YAG для DMLS, но оба «рисуют» срезы модели CAD в слое материала, сплавляя частицы материала микронного размера по одному слою за раз.

SLS не нуждается ни в одной из поддерживающих структур, типичных для DMLS, и, в отличие от стереолитографии (SLA) — третьего процесса аддитивного производства (AM) на основе лазера, доступного в Protolabs — SLS создает полностью функциональные детали с использованием нейлона технического качества и по сути, единственная технология AM, способная создавать живые петли и защелкивающиеся узлы. (Эти функции могут быть созданы с помощью SL, однако они будут намного более хрупкими и не будут иметь такой ожидаемый срок службы, как те, которые созданы с помощью SLS). Это делает его отличным способом создания прототипов изделий, полученных литьем под давлением, и в некоторых случаях даже может использоваться в качестве альтернативы литью для небольших объемов.

(Эти функции могут быть созданы с помощью SL, однако они будут намного более хрупкими и не будут иметь такой ожидаемый срок службы, как те, которые созданы с помощью SLS). Это делает его отличным способом создания прототипов изделий, полученных литьем под давлением, и в некоторых случаях даже может использоваться в качестве альтернативы литью для небольших объемов.

Материалы, используемые в SLS

Как и в случае любого аддитивного процесса, важно понимать многие аспекты проектирования, применимые к SLS. Одним из них является материал. Несмотря на их широкое применение, все детали SLS в настоящее время ограничены нейлоновыми материалами — теми же термопластами, которые используются в застежках, бронежилетах, сковородках и тысячах других предметов повседневного обихода. Protolabs предлагает четыре сорта этих универсальных полимеров:

- PA 850 Черный: Подобно ненаполненному нейлону 11, этот прочный биопластик является отличным выбором для деталей, требующих живого шарнира — например, крышки контейнера для таблеток — и предлагает один из самых высоких порогов разрыва при растяжении в семействе нейлонов.

Он черного цвета, обеспечивает гладкую поверхность и хорошую детализацию деталей, а благодаря своей превосходной химической стойкости и низкому водопоглощению идеально подходит для таких продуктов, как топливопроводы, катетеры, кроссовки и электрические разъемы.

Он черного цвета, обеспечивает гладкую поверхность и хорошую детализацию деталей, а благодаря своей превосходной химической стойкости и низкому водопоглощению идеально подходит для таких продуктов, как топливопроводы, катетеры, кроссовки и электрические разъемы. - ПА 650 Белый: Подобно ненаполненному нейлону 12, полиамид 650 является одновременно жестким и прочным и широко используется в воздуховодах, спортивных товарах и аналогичных изделиях. Он представляет собой чистую белую поверхность, но с немного более шероховатой текстурой поверхности, чем у других нейлонов. Он обладает высокой ударопрочностью и термостойкостью, очень прочен и остается стабильным в различных условиях окружающей среды. Нейлон 12 также имеет низкий коэффициент трения, что делает его подходящим для многих типов шестерен и подшипников.

- ПА 620-МФ: Вариант нейлона 12, этот материал содержит 25 процентов минерального волокна и используется для изделий, требующих высокой прочности конструкции и несущих свойств.

Как и большинство нейлонов, он обеспечивает превосходную жесткость при повышенных температурах, что является одной из причин, по которой нейлон с наполнителем MF является фаворитом в аэрокосмической и автоспортивной отраслях, а также в любых приложениях AM, требующих прочного и долговечного материала AM. Он также обладает направленными механическими свойствами — волокна будут выстраиваться в направлении X, что делает его наиболее прочным в этой плоскости.

Как и большинство нейлонов, он обеспечивает превосходную жесткость при повышенных температурах, что является одной из причин, по которой нейлон с наполнителем MF является фаворитом в аэрокосмической и автоспортивной отраслях, а также в любых приложениях AM, требующих прочного и долговечного материала AM. Он также обладает направленными механическими свойствами — волокна будут выстраиваться в направлении X, что делает его наиболее прочным в этой плоскости. - PA 615-GS: Этот 50-процентный стеклонаполненный «ароматизатор» нейлона 12 известен стабильностью размеров и устойчивостью к высоким температурам. Он особенно хорош для точных, детализированных деталей со сложной геометрией и превосходит ненаполненный нейлон в требовательных приложениях. Однако стеклянный наполнитель может быть абразивным по отношению к сопрягаемым поверхностям, что следует учитывать при разработке деталей из этого прочного материала. И 615, и 620-MF будут намного менее гибкими, а 615-GS будет намного тяжелее из-за содержания стекла.

Также важно отметить, что 620-MF имеет гораздо лучшее соотношение прочности и веса, чем 615-GS.

Также важно отметить, что 620-MF имеет гораздо лучшее соотношение прочности и веса, чем 615-GS.

Управление сборкой

Эти четыре типа нейлоновых материалов охватывают множество различных областей применения. Несмотря на это, примерно 95 процентов материала SLS, используемого в Protolabs, составляет PA 850 (нейлон 11) или PA 650 (нейлон 12), хотя варианты с минеральным и стеклянным наполнителем набирают обороты. Однако эффективный дизайн детали — это гораздо больше, чем выбор материала, и контроль скручивания в сборке и коробления после сборки, характерных для аддитивного производства, имеет первостепенное значение для хорошего качества детали.

Большая часть этого контроля переходит к Protolabs. Чтобы детали оставались прямыми и ровными, наши техники часто слегка наклоняют детали в рабочей камере. Например, если вы проектируете корпус для портативной видеоигры, составной наклон от 10 до 15 градусов по осям X и Y во время сборки — это, вероятно, все, что нужно для того, чтобы стены оставались прямыми, а крышка коробки плавно прилегала. Важно отметить, что в результате этого метода может возникнуть некоторая «ступенчатость», поэтому важно определить косметические поверхности при отправке вашего проекта в Protolabs для цитирования и анализа.

Важно отметить, что в результате этого метода может возникнуть некоторая «ступенчатость», поэтому важно определить косметические поверхности при отправке вашего проекта в Protolabs для цитирования и анализа.

Никогда не рано улучшать формуемость

Многие правила, применяемые при литье под давлением, также применимы к SLS, что делает его надежным выбором для деталей, которые в конечном итоге будут формоваться. Использование бобышек отверстий и опорных стоек, а также избегание толстых поперечных сечений являются хорошей практикой для любого производственного процесса. К дополнительным конструктивным соображениям относятся:

- добавление угловых радиусов в местах соединения стен для снижения нагрузки

- равномерная толщина стенки — от 0,060 дюйма до 0,150 дюйма рекомендуется для уменьшения скручивания в сборе и потенциальной деформации

- интегрированные ребра для уменьшения коробления

Там, где детали, полученные литьем под давлением, могут содержать литые металлические втулки или резьбовые вставки, детали из SLS достигают сопоставимой функциональности за счет вставок с термофиксацией — в нашем примере с портативной игрой резьбовые вставки могут быть термофиксированы в качестве вторичного процесса в каждом углу корпуса. для прочной сборки.

для прочной сборки.

Поверхностная обработка SLS

Поверхностная обработка, получаемая с помощью SLS, немного более грубая, чем при использовании других технологий 3D-печати — обычно она находится в диапазоне 100–250 RMS, — но она по-прежнему достаточно хорошо подходит для большинства функциональных прототипов. Protolabs также выполняет дробеструйную очистку большинства деталей клиентов, чтобы удалить рассыпавшуюся пудру и создать гладкую матовую поверхность. Еще одним соображением является очень мелкий текст — поскольку минимальный размер элемента с SLS составляет 0,030 дюйма, очень маленькие шрифты имеют тенденцию забиваться порошком, что делает буквы и цифры менее разборчивыми. Переход к тексту-врезке дает лучшие результаты, но по-прежнему ограничивается элементами размером не менее примерно 0,020 дюйма. Наконец, SLS немного менее точен, чем конкурирующие процессы лазерного спекания, где ожидаемые допуски DMLS составляют ±0,003 дюйма плюс дополнительные 0,001 дюйма.

ru. Максимальный размер вложений – 18 Мбайт (при необходимости передать данные с большим суммарным объемом, воспользуйтесь файловым хостингом)

ru. Максимальный размер вложений – 18 Мбайт (при необходимости передать данные с большим суммарным объемом, воспользуйтесь файловым хостингом)

Он черного цвета, обеспечивает гладкую поверхность и хорошую детализацию деталей, а благодаря своей превосходной химической стойкости и низкому водопоглощению идеально подходит для таких продуктов, как топливопроводы, катетеры, кроссовки и электрические разъемы.

Он черного цвета, обеспечивает гладкую поверхность и хорошую детализацию деталей, а благодаря своей превосходной химической стойкости и низкому водопоглощению идеально подходит для таких продуктов, как топливопроводы, катетеры, кроссовки и электрические разъемы. Как и большинство нейлонов, он обеспечивает превосходную жесткость при повышенных температурах, что является одной из причин, по которой нейлон с наполнителем MF является фаворитом в аэрокосмической и автоспортивной отраслях, а также в любых приложениях AM, требующих прочного и долговечного материала AM. Он также обладает направленными механическими свойствами — волокна будут выстраиваться в направлении X, что делает его наиболее прочным в этой плоскости.

Как и большинство нейлонов, он обеспечивает превосходную жесткость при повышенных температурах, что является одной из причин, по которой нейлон с наполнителем MF является фаворитом в аэрокосмической и автоспортивной отраслях, а также в любых приложениях AM, требующих прочного и долговечного материала AM. Он также обладает направленными механическими свойствами — волокна будут выстраиваться в направлении X, что делает его наиболее прочным в этой плоскости. Также важно отметить, что 620-MF имеет гораздо лучшее соотношение прочности и веса, чем 615-GS.

Также важно отметить, что 620-MF имеет гораздо лучшее соотношение прочности и веса, чем 615-GS.

Всего комментариев: 0