Ацетон и пластик реакция: Ликбез по химикатам или что в чем растворяется

Содержание

Обработка после 3d печати — 3dprofy

Turch Январь 8th, 2015

Процесс 3D-печати отличается сложностью и дороговизной, к тому же готовые трехмерные объекты часто получаются не самой приятной наружности. Как правило, при печати по технологии FDM внешние поверхности готовых изделий оказываются ребристыми. Чтобы этого избежать, требуется качественная финишная обработка. Как она выполняется?

Проекты RepRap

Практически сразу с момента появления этого проекта стали придумываться способы обработки готовых изделий в 3D, чтобы сгладить их поверхности. Основной акцент делался на отличительных особенностях термопластиков: способности плавиться под высокими температурами и размягчаться при контакте с химикатами. Как правило, в ходе термообработки регулировать степень нагревания поверхности просто невозможно, поэтому пластика может вскипеть, просесть или просто выделять токсичные пары.

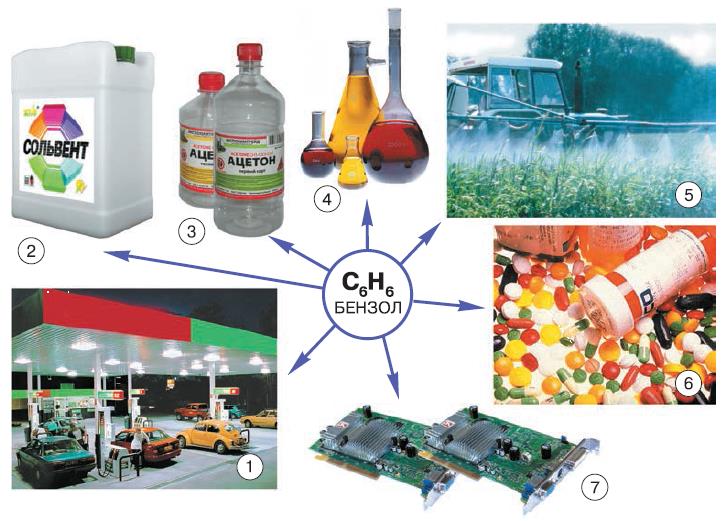

Более перспективной считается обработка химикатами, правда, и тут есть свои сложности, в первую очередь технологические. Кроме того, разные пластики по-разному вступали в реакции с реагентами, и результат трудно предугадать. Например, ацетон отлично растворяет пластик ABS, а в случае с PLA-пластиком он бессилен. Лимонен действует полностью наоборот. Именно поэтому химическое сглаживание применяется в основном по отношению к ABS-пластику, который более популярен и доступен с точки зрения цены.

Кроме того, разные пластики по-разному вступали в реакции с реагентами, и результат трудно предугадать. Например, ацетон отлично растворяет пластик ABS, а в случае с PLA-пластиком он бессилен. Лимонен действует полностью наоборот. Именно поэтому химическое сглаживание применяется в основном по отношению к ABS-пластику, который более популярен и доступен с точки зрения цены.

Типичным растворителем для этого вида пластика является ацетон. Благодаря хорошей растворяющей способности его можно использовать и как клеевой состав, когда требуется создание моделей из ABS-пластика. Такой же клей целесообразно применять для ремонта расслоений детали или при появлении трещин на ней. Особенность процесс сглаживания в повышении не только эстетичности детали, но и ее прочности: благодаря монолитной внешней оболочке модель становится прочнее и герметичнее.

Обработка вручную

Ручная обработка деталей 3d возможна благодаря инструменту Makeraser. Изначально дизайнеры стремились обработать детали простой кисточкой, но этот процесс требовал определенных умений, поскольку размягченный пластик легко деформировался под воздействием щетинок. Соответственно, на детали могли остаться следы, которые не всегда выравнивались. С другой стороны, можно было нанести ацетон лишь выборочно, благодаря чему не подвергались сглаживанию острые углы. Из-за слишком больших трудностей и был создан инструмент Makeraser, являющийся по сути простым фломастером с резервуаром. Он наполняется посредством ацетона или ацетонового клея, после чего встроенным скребком снимает модели с рабочей поверхности. Это практичный и универсальный инструмент, правда, его рационально использовать, если нужно склеить части модели или нанести ABS-пластик или ацетоновый клей на поверхность рабочего стола.

Изначально дизайнеры стремились обработать детали простой кисточкой, но этот процесс требовал определенных умений, поскольку размягченный пластик легко деформировался под воздействием щетинок. Соответственно, на детали могли остаться следы, которые не всегда выравнивались. С другой стороны, можно было нанести ацетон лишь выборочно, благодаря чему не подвергались сглаживанию острые углы. Из-за слишком больших трудностей и был создан инструмент Makeraser, являющийся по сути простым фломастером с резервуаром. Он наполняется посредством ацетона или ацетонового клея, после чего встроенным скребком снимает модели с рабочей поверхности. Это практичный и универсальный инструмент, правда, его рационально использовать, если нужно склеить части модели или нанести ABS-пластик или ацетоновый клей на поверхность рабочего стола.

Погружение в ацетон

Этот метод обработки поверхности деталей считается перспективным. ABS-пластик следует выдержать в этом растворе не больше 10 секунд – этого времени вполне достаточно, чтобы растворился внешний слой изделия. Однако конкретное время на выдержку детали варьируется в зависимости от того, какого качества модель и какова концентрация ацетона. После выдержки модель должна полежать на воздухе, чтобы ацетон испарился. Этот метод обработки поверхности 3D-деталей прост и удобен, но регулировать его нелегко. Если передержать модель, слои просто будут растворяться, а мелкие детали ее потеряются. Если ацетон загрязнится пластиком одного цвета, при обработке другой модели могут возникнуть разводы пятен. А потому более удобным и контролируемым процессом является обработка деталей посредством ацетоновых паров.

Однако конкретное время на выдержку детали варьируется в зависимости от того, какого качества модель и какова концентрация ацетона. После выдержки модель должна полежать на воздухе, чтобы ацетон испарился. Этот метод обработки поверхности 3D-деталей прост и удобен, но регулировать его нелегко. Если передержать модель, слои просто будут растворяться, а мелкие детали ее потеряются. Если ацетон загрязнится пластиком одного цвета, при обработке другой модели могут возникнуть разводы пятен. А потому более удобным и контролируемым процессом является обработка деталей посредством ацетоновых паров.

С помощью погружения в ацетон можно эффективно обработать детали из популярного ABS-пластика с глянцевой поверхностью. Суть метода в следующем: модель помещается в тару, в которой налито небольшое количество ацетона. Сам трехмерный объект не должен соприкасаться с растворителем, поэтому его нужно поставить на платформу или подвесить над тарой. При этом важную роль играет материал платформы. Например, дерево не подходит, поскольку оно будет склеиваться с нижней поверхностью модели, и потом ее нельзя будет отделить. Лучше всего взять подставку из металла.

Лучше всего взять подставку из металла.

После того, как модель размещена, емкость подогревается, повышая тем самым температуру ацетона. Он начнет медленно испаряться. Помните о том, что кипятить ацетон нельзя, поскольку на модели будет скапливаться конденсат, который затем выльется в разводы на поверхности. Идеальной температурой является максимум 56 градусов. Готовая модель должна проветриться, пока не затвердеет внешняя поверхность. При обработке парами нужно учесть толщину стенок трехмерной модели. Оболочка должна иметь оптимальную толщину, чтобы выдержать потерю внешнего слоя, поскольку тонкие черты могут просто раствориться в составе.

Соблюдаем технику безопасности

Ацетон – это не самое опасное вещество, однако надо быть осторожным при работе с ним. Дыхание паров может привести к тому, что в легких образуется отек, который запросто может перерасти в воспаление. Первый признак отравления – неприятные ощущения с головокружением, раздражение слизистых оболочек. В идеале работу с ацетоном нужно вести с перчатках и очках. Ацетон – воспламеняемое вещество, а если его концентрация будет выше 13% в воздушной смеси, может возникнуть и взрыв. Если работы ведутся с парами ацетона, помещение должно хорошо и вовремя проветриваться. Для нагревания химиката нельзя использовать открытый огонь, поскольку по мере вытеснения воздуха из сосуда ацетон будет охлаждаться и вступит в контакт с огнем.

В идеале работу с ацетоном нужно вести с перчатках и очках. Ацетон – воспламеняемое вещество, а если его концентрация будет выше 13% в воздушной смеси, может возникнуть и взрыв. Если работы ведутся с парами ацетона, помещение должно хорошо и вовремя проветриваться. Для нагревания химиката нельзя использовать открытый огонь, поскольку по мере вытеснения воздуха из сосуда ацетон будет охлаждаться и вступит в контакт с огнем.

Finishing Touch

Кроме бесплатных вариантов инструментов, на основе которых могут обрабатываться 3D-детали, существуют коммерческие проекты. Один из них создан компанией Stratasys и называется Finishing Touch. Ее отличительная особенность – в возможности обработки любых вариаций ABS-пластика высокого качества. Процесс обработки легкий и простой, поскольку имеется система рециркуляции, а это дает возможность сэкономить на растворителе и не загрязнять воздуха вредными парами. Разработчики устройства обещают, что оно будет совместимо с пластиком ABS и PLA. Но при этом обработка все-таки будет вестись с применением ацетона, несмотря на то, что полилактид (PLA), растворяется в нем плохо.

Но при этом обработка все-таки будет вестись с применением ацетона, несмотря на то, что полилактид (PLA), растворяется в нем плохо.

Механическая и химическая

Кроме химической обработки требуется и механическая обработка готовых трехмерных деталей. Чаще всего деталь подвергается шлифовке, пескоструйной обработке и обработке парами растворителя. Несмотря на то, что различные методы 3D-печати позволяют получать высокоточные модели, без их финишной обработки не обойтись. Связано это с тем, что в некоторых случаях появляются трещины на деталях или расслаиваются слои. Для придания детали эстетичного облика применяется метод ошкуривания, который позволяет убрать видимые дефекты с поверхности моделей.

Этот процесс играет важную роль, например, при создании ювелирных изделий или экспонатов на выставку.

Созданные на 3D-принтере модели могут обрабатываться и наждачной бумагой. Это делается для получения гладкой поверхности, чтобы не были заметны места стыковки слоев. Чтобы их убрать, потребуется незначительная доводка наждачной шкуркой. Пластиковые детали также могут быть обработаны на шлифовальном станке, правда, использование наждачной бумаги и ошкуривания более рационально и удобно, поскольку можно контролировать каждый сантиметр модели. Наждачная бумага идеально подходит для обработки мелких деталей, чтобы убрать с них незначительные дефекты. При применении этих методов следует учитывать, что слои материала при ошкуривании, например, будут уменьшаться. И очень важно сохранить первоначальную форму трехмерного объекта.

Чтобы их убрать, потребуется незначительная доводка наждачной шкуркой. Пластиковые детали также могут быть обработаны на шлифовальном станке, правда, использование наждачной бумаги и ошкуривания более рационально и удобно, поскольку можно контролировать каждый сантиметр модели. Наждачная бумага идеально подходит для обработки мелких деталей, чтобы убрать с них незначительные дефекты. При применении этих методов следует учитывать, что слои материала при ошкуривании, например, будут уменьшаться. И очень важно сохранить первоначальную форму трехмерного объекта.

Пескоструйная обработка

Этот способ предполагает управление оператором соплом, через которое на деталь распыляется мелкодисперсный материал. Процесс пескоструйной обработки оперативный – всего 10 минут, при этом деталь становится эстетичнее и аккуратнее. Суть метода в том, чтобы поместить готовую деталь в камеру, куда будет направляться поток мелких частиц. Они по мере воздействия будут обеспечивать гладкость поверхности 3D-детали.

При пескоструйной обработке на деталь, помещенную в закрытую камеру, направляется поток мелких пластиковых частиц, в результате чего через 5-10 минут поверхность становится гладкой. Метод хорош тем, что на его основе можно работать с любым материалом, к тому же процесс обработки простой.

Постобработка Часть 2: Шлифовка

Все объекты приятнее на ощупь, если они гладкие. Пора отшлифовать свои произведения искусства!

Можно начать с влажной шлифовки шкуркой под 800, потом мельче и постепенно довести поверхность до идеально гладкого состояния.

Ошкуривание Polyjet

Несмотря на то, что 3D-печать методом Polyjet уже дает гладкие поверхности и приятный внешний вид, пытливый мастер всегда найдет возможности для улучшений и дополнительных эффектов. Кроме того, экспериментальным путем установлено, что ошкуренные объекты лучше поддаются покраске, лакировке и наведению глянца.

Можно начать со шкурки под 800 и постепенно довести поверхность до идеально гладкого состояния. Рекомендуется влажная шлифовка, но только чтобы перед покраской или лакировкой все было сухо. Энтузиасты используют после ошкуривания даже автосол или метасол.

Рекомендуется влажная шлифовка, но только чтобы перед покраской или лакировкой все было сухо. Энтузиасты используют после ошкуривания даже автосол или метасол.

Пескоструйные фракции — от более мягких до агрессивных

Пескоструйная обработка термопластика

Для любого FDM-решения пескоструйная обработка — идеальный вариант. Это дешево и быстро, а в результате получается модель или деталь, шаблон или образец с отличной поверхностью – без использования наждачки, наполнителей или растворителей. Процесс состоит в помещении обрабатываемого объекта в поток пластиковых кусочков определенного размера и степени абразивности. Идеальный пластик, из которого делается такой «песок», – Polyplus® с твердостью по Моосу 3,5. Нежелательно превышать рекомендованное давление в 100 psi, а поток лучше всего направлять под углом в 60 градусов к проблемной области.

Если ошкуривание неровной детали может потребовать нескольких часов, то пескоструйная обработка FDM происходит за пару минут. В результате этого нехитрого процесса объект не повреждается, не искажается и не меняет размеров.

В результате этого нехитрого процесса объект не повреждается, не искажается и не меняет размеров.

Установка для массовой зачистки термопластика

Как и при пескоструйной обработке, здесь обычно используются мелкие частицы пластика. Но процесс здесь другой: обрабатываемая поверхность подвергается обстрелу частицами, которые летят на нее со всех сторон под воздействием ультразвука или вибрации. Помимо пластика, в данном случае могут использоваться зерна из керамики и иных материалов.

В целом процесс длится немного дольше, но результат получается равномерным, структура однородной, поверхность гладкой (насколько форма позволяет). Процесс автоматизирован, так что, пока он идет, можно печатать другой объект. Обычно массовая зачистка используется для крупных элементов.

Обработка ABS ацетоном

Большинство термопластиков реагируют с ацетоном, но отчетливее всего результат заметен в случае с ABS. Ацетон промышленного типа может очень активно растворять ABS, поэтому следует проявлять осторожность.

Первый метод — просто подвесить напечатанный ABS объект над подогретым до температуры кипения ацетоном, чтобы испарение шло активно. В идеале все должно быть закрыто, и пары улавливаться и возвращаться, что, кроме всего прочего, даст лучший результат, потому что воздействие будет не односторонним. Имейте в виду, что ацетон чрезвычайно горюч!

Другой метод — это непосредственное нанесение ацетона на поверхность объекта из ABS, простой кисточкой. Постарайтесь не переборщить с количеством реактива, а то он просто разъест пластик. Пока ацетон с FDM-детали еще не испарился, можно воспользоваться, например, сушилкой, чтобы ускорить химическую реакцию. Пока пластик мягкий, можно воспользоваться шкуркой. Чтобы получить блестящую поверхность, наносите ацетон более толстым слоем.

Преимущество ацетона при работе с ABS в том и состоит, что легко добиться гладкой и блестящей поверхности. Ацетон, однако, может вызывать раздражение, с ним, как и с любыми другими химикатами, следует обращаться осторожно. Если вы используете жидкость для снятия лака (с ногтей), эффект будет далеко не такой сильный, как от промышленного ацетона.

Если вы используете жидкость для снятия лака (с ногтей), эффект будет далеко не такой сильный, как от промышленного ацетона.

Что произойдет, если я нанесу ацетон на пластик? (с картинками)

`;

Дом

Факт проверен

Эрин Дж. Хилл

Если вы нанесете ацетон на пластик, возможно, он разъедает пластик. Это в основном зависит от типа пластика, на который вы его надеваете, поскольку некоторые из них прочнее других. Лучше не наливать ацетон в пластиковые контейнеры из-за риска того, что он сломает контейнер и вытечет.

Ацетон – это природное органическое соединение, которое образуется в организме человека в ходе метаболических процессов, когда жир расщепляется на энергию. Он также производится и используется в качестве растворителя, обычно используемого в разбавителях для боли, средствах для удаления эпоксидной смолы и средствах для снятия лака с ногтей. Из-за его коррозионной природы вы не должны наносить ацетон на пластик или другие вещества, которые могут быть чувствительны к его воздействию.

Важно осторожно использовать ацетон, так как он легко воспламеняется, а его пары тяжелые и легко переносятся из комнаты в комнату. Контакт этих паров с открытым пламенем или искрой может привести к взрыву или пожару. По этой причине ацетон не следует использовать вокруг каминов и других опасных мест. Также лучше не использовать ацетон на поверхностях из пластика, так как это может привести к утечкам и потенциальной опасности, если вещества попадут в зону с открытым пламенем.

Контакт этих паров с открытым пламенем или искрой может привести к взрыву или пожару. По этой причине ацетон не следует использовать вокруг каминов и других опасных мест. Также лучше не использовать ацетон на поверхностях из пластика, так как это может привести к утечкам и потенциальной опасности, если вещества попадут в зону с открытым пламенем.

Помимо воспламеняемости, ацетон также имеет сильный запах и может вызывать скопление паров при использовании в закрытых помещениях. Используйте его только в хорошо проветриваемом помещении или на открытом воздухе, если это возможно. Также может быть полезно держать вентилятор включенным во время использования, но только при использовании бесщеточного вентилятора, поскольку другие разновидности могут создавать небольшие искры, которые могут привести к пожару или взрыву при работе слишком близко к ацетону.

Также может быть полезно держать вентилятор включенным во время использования, но только при использовании бесщеточного вентилятора, поскольку другие разновидности могут создавать небольшие искры, которые могут привести к пожару или взрыву при работе слишком близко к ацетону.

Существуют определенные ситуации, когда нанесение ацетона на пластик или пластиковые контейнеры не причинит вреда. Некоторые сорта пластика, такие как полипропилен, предназначены для защиты от агрессивных веществ, поэтому использование с ними ацетона не вызовет никакой реакции. Вы можете определить, какой пластик может быть безопасным, проверив дно любого пластикового предмета или контейнера на наличие символа и цифры пять. Этот символ обычно представляет собой круглые стрелки, используемые на контейнерах для вторичной переработки и продуктах, подлежащих вторичной переработке.

Вы можете определить, какой пластик может быть безопасным, проверив дно любого пластикового предмета или контейнера на наличие символа и цифры пять. Этот символ обычно представляет собой круглые стрелки, используемые на контейнерах для вторичной переработки и продуктах, подлежащих вторичной переработке.

Вам также может понравиться

Рекомендуется

КАК ПОКАЗАНО НА:

Реакция ацетона на клей и АБС-пластик: химия

У меня вопрос из двух частей о химических реакциях ацетона с другими веществами. Я искал какое-то время безуспешно, пытаясь найти клей для соединения алюминия со стеклом, но конкретно мне нужен такой, на который не повлияет ацетон. Также хочу узнать о химической реакции ацетона и АБС-пластика.

Я искал какое-то время безуспешно, пытаясь найти клей для соединения алюминия со стеклом, но конкретно мне нужен такой, на который не повлияет ацетон. Также хочу узнать о химической реакции ацетона и АБС-пластика.

Итак, мои упрощенные вопросы таковы:

Мне нужен клей, который соединяет стекло с металлом и который не будет вступать в химическую реакцию с ацетоном, так как он будет подвергаться воздействию паров ацетона. Любые идеи? Может жидкие гвозди? Это тоже не может быть безумно дорого.

Я ищу дополнительную информацию о реакции ацетона на АБС-пластик. В частности, как ацетон реагирует с АБС-пластиком (например, насколько глубоко он проникает в пластик при воздействии паров ацетона? Сколько времени требуется, чтобы испариться из пластика? Изменяется ли химический состав АБС-пластика после реакции с ацетоном?)

Я расскажу немного о том, чего я пытаюсь достичь. Я купил один из этих 3D-принтеров (мой называется Solidoodle) и экспериментировал с методами отделки пластика. Если вы не знакомы с 3D-принтерами, они просто печатают по одному тонкому слою за раз с регулируемой толщиной слоя (я использую толщину слоя от 0,3 мм до 0,1 мм), чтобы построить физическую 3D-модель из пластика в один слой за раз. время. Компромисс за толщину слоя заключается в том, насколько законченной вы хотите, чтобы деталь выглядела после завершения печати, и сколько времени потребуется для печати. Самый большой отпечаток, который я могу сделать, составляет 6 x 6 x 6 дюймов. Используемый пластик может быть ABS или PLA. Я использую АБС-пластик для печати. Проблема с 3D-печатью, ИМХО, заключается в том, что вы можете видеть каждый слой печати, из-за чего готовая модель может выглядеть немного неровной. Чем меньше толщина слоя, тем менее заметны линии на детали.

Если вы не знакомы с 3D-принтерами, они просто печатают по одному тонкому слою за раз с регулируемой толщиной слоя (я использую толщину слоя от 0,3 мм до 0,1 мм), чтобы построить физическую 3D-модель из пластика в один слой за раз. время. Компромисс за толщину слоя заключается в том, насколько законченной вы хотите, чтобы деталь выглядела после завершения печати, и сколько времени потребуется для печати. Самый большой отпечаток, который я могу сделать, составляет 6 x 6 x 6 дюймов. Используемый пластик может быть ABS или PLA. Я использую АБС-пластик для печати. Проблема с 3D-печатью, ИМХО, заключается в том, что вы можете видеть каждый слой печати, из-за чего готовая модель может выглядеть немного неровной. Чем меньше толщина слоя, тем менее заметны линии на детали.

Итак, я хочу иметь способ очистки пластика, чтобы окончательная отделка не выглядела так, как будто она только что была напечатана. Я пробовал несколько разных методов. Шлифовка, термофен и разбавитель вроде ацетона. Тепловая пушка очень быстро деформирует структуру объекта, так что это не лучший метод. Шлифование работает хорошо, но это может быть утомительный ручной труд на деталях, которые имеют странные углы или труднодоступные трещины, и это не обеспечивает равномерного сглаживания детали. С ацетоном мне повезло больше всего, и другим членам сообщества 3D-печати также повезло, используя ацетон для сглаживания своих деталей.

Тепловая пушка очень быстро деформирует структуру объекта, так что это не лучший метод. Шлифование работает хорошо, но это может быть утомительный ручной труд на деталях, которые имеют странные углы или труднодоступные трещины, и это не обеспечивает равномерного сглаживания детали. С ацетоном мне повезло больше всего, и другим членам сообщества 3D-печати также повезло, используя ацетон для сглаживания своих деталей.

Я попытался нанести ацетон на пластиковые детали, и это работает хорошо, но это также не всегда однородно и может смазать пластик разных цветов. Метод, который, по моему мнению, работает лучше всего, заключается в том, чтобы поместить пластик в паровую ванну с ацетоном на пару часов, пока пластик не расплавится и не создаст красивую блестящую гладкую пластиковую поверхность. Он также укрепляет детали после того, как ацетон испарится.

Итак, моя цель состоит в том, чтобы построить закрытую коробку, которая герметична и имеет выпускное отверстие, чтобы у меня была камера для создания паровой бани. Я нашел химический насос, чтобы я мог автоматизировать закачку ацетона в камеру, а затем выпускать пар, когда деталь будет готова. В электронном виде я буду контролировать это с помощью Arduino. Я хочу, чтобы этот процесс точно контролировался, чтобы мне нужно было подвергать пластиковую деталь воздействию пара с ацетоном только на минимальное время, необходимое для того, чтобы этот процесс был эффективным для сглаживания пластика. Я также хочу, чтобы это было автоматизировано, чтобы я мог использовать минимальное количество ацетона, сохраняя при этом эффективность при сглаживании детали (вероятно, до точки полного насыщения воздуха парами ацетона). Метод, который я использую сейчас, — это просто пустая банка из-под краски, куда я помещаю небольшое количество ацетона на дно, затем помещаю небольшую приподнятую платформу в ацетон и помещаю пластиковый элемент поверх приподнятой платформы, чтобы деталь не была погружена в воду. в ацетоне, но будет сидеть в парах. Это работает хорошо, но каждый раз, когда я открываю банку с краской, я выпускаю все пары, а также трудно вставлять и вынимать большие детали из банки с краской.

Я нашел химический насос, чтобы я мог автоматизировать закачку ацетона в камеру, а затем выпускать пар, когда деталь будет готова. В электронном виде я буду контролировать это с помощью Arduino. Я хочу, чтобы этот процесс точно контролировался, чтобы мне нужно было подвергать пластиковую деталь воздействию пара с ацетоном только на минимальное время, необходимое для того, чтобы этот процесс был эффективным для сглаживания пластика. Я также хочу, чтобы это было автоматизировано, чтобы я мог использовать минимальное количество ацетона, сохраняя при этом эффективность при сглаживании детали (вероятно, до точки полного насыщения воздуха парами ацетона). Метод, который я использую сейчас, — это просто пустая банка из-под краски, куда я помещаю небольшое количество ацетона на дно, затем помещаю небольшую приподнятую платформу в ацетон и помещаю пластиковый элемент поверх приподнятой платформы, чтобы деталь не была погружена в воду. в ацетоне, но будет сидеть в парах. Это работает хорошо, но каждый раз, когда я открываю банку с краской, я выпускаю все пары, а также трудно вставлять и вынимать большие детали из банки с краской.

Корпус будет изготовлен из алюминиевой рамы со стеклянными боковыми, нижней, передней и верхней стеклянными стенками. Задняя стенка металлическая (чтобы можно было сделать отверстие для вентиляционного вентилятора). Это может быть изменено, но это мои первоначальные мысли. Мне нужен клей, чтобы прикрепить этот металл к стеклу, но он будет подвергаться длительному воздействию паров ацетона, поэтому мне нужно, чтобы он был устойчив к этому и сохранял свою связь. Я посмотрела на жидкие гвозди, так как кажется, что их нельзя разбить растворителем после высыхания, но я все еще не уверена. Я очень ценю любые предложения о том, что я мог бы использовать для этого.

Для реакции ацетона с АБС-пластиком я ищу информацию о концентрации ацетона и о влиянии на АБС-пластик в зависимости от того, как долго он подвергается воздействию паров ацетона. Я слышал о людях, которые также нагревают ацетон, чтобы создать больше паров и ускорить процесс плавления АБС-пластика. А вот нагревать ацетон не так уж и безопасно 🙂 Хотя я не химик.

Всего комментариев: 0