Инструкция по лазерной резке: Инструкция по эксплуатации к лазерному станку с ЧПУ

Содержание

Руководства и инструкции к станкам лазерной резки

24 июня 2022

- Инструкция оператора Abamet AML3015 (2020 v1.4)

- Руководство по подготовке к вводу в эксплуатации AML3015 (2021 v1.7)

Руководства к установкам лазерной резки Mitsubishi Electric

Модели eX

- Руководство по предпусковой подготовке ML3015eX

- Блок управления серии eX. Окна экрана ЧПУ

- Автоматическая система смены паллет

- ML3015eX и ML3015SR. Поиск и устранение неисправностей

- ML3015eX. Стандартная комплектация и запасные части, расходные материалы, детали и принадлежности для обслуживания

- ML3015eX. Руководство по эксплуатации

- ML3015eX. Руководство по техническому обслуживанию

- ML3015eX. Обрабатывающая головка с автоматической предварительной фокусировкой (PH-XS). Руководство по эксплуатации

- ML3015eX. Магнитное устройство защиты от повреждений. Руководство по эксплуатации

- ML3015eX.

Автоматическая система смены паллет. Руководство по эксплуатации

Автоматическая система смены паллет. Руководство по эксплуатации - Блок управления. Руководство по эксплуатации. Основное

- Блок управления. Руководство по программированию

- Блок управления. Окна экрана ЧПУ

- Руководство по эксплуатации. Применение

- Блок управления. Функция загрузки данных по сети. Руководство по эксплуатации

Модели GX-F (D-Cubes Zoomhead)

- Высокоимпульсный прокол (HPP). Руководство по эксплуатации

- Модуль LA. Руководство по эксплуатации

- Подсистема распыления масла. Руководство по эксплуатации

- Поиск и устранение неисправностей. Руководство по эксплуатации

- Тонкий прокол. Руководство по эксплуатации

- ML-ZH ZOOM HEAD (ZH). Руководство по эксплуатации. D-CUBES

- ML3015GX Сменщик паллет. Руководство по эксплуатации

- ML3015GX-F Детали привода паллет. Руководство по эксплуатации

- ML3015GX-F Интеллектуальная система контроля над состоянием сопел.

Руководство по эксплуатации

Руководство по эксплуатации - ML3015GX-F Поиск и устранение неисправностей. Руководство по эксплуатации

- ML3015GX-F. Руководство по подготовке ввода в эксплуатацию

- ML3015GX-F Руководство по техническому обслуживанию

- ML3015GX-F Система обработки. Руководство по эксплуатации

- ML3015GX-F Система AI ASSIST. Руководство по эксплуатации

- ML3015GX-F Сменщик сопел. Руководство по эксплуатации

- ML3015GX-F Стандартные принадлежности, запасные части, расходные материалы и детали для технического обслуживания. Руководство по эксплуатации

- ML3015GX-F AGR-eco. Руководство по эксплуатации

- LC80EF. Руководство по программированию

- LC80EF. Руководство по эксплуатации. Применение

- LC80EF. Экран ЧПУ. Руководство по эксплуатации

Модели SR

- ML3015SR. Руководство по эксплуатации

- Блок управления серии eX. Окна экрана ЧПУ

- Автоматическая система смены паллет

- ML3015eX и ML3015SR.

Поиск и устранение неисправностей

Поиск и устранение неисправностей - ML3015eX. Стандартная комплектация и запасные части, расходные материалы, детали и принадлежности для обслуживания

- ML3015eX. Обрабатывающая головка с автоматической предварительной фокусировкой (PH-XS). Руководство по эксплуатации

- ML3015eX. Магнитное устройство защиты от повреждений. Руководство по эксплуатации

- ML3015eX. Автоматическая система смены паллет. Руководство по эксплуатации

- Блок управления. Руководство по эксплуатации. Основное

- Блок управления. Руководство по программированию

- Блок управления. Окна экрана ЧПУ

- Руководство по эксплуатации. Применение

- Блок управления. Функция загрузки данных по сети. Руководство по эксплуатации

Модели SR-F

- Автоматическая система смены паллет. Руководство по эксплуатации

- Блок управления. Руководство по эксплуатации. Основное

- Блок управления. Руководство по программированию

- Блок управления.

Окна экрана ЧПУ

Окна экрана ЧПУ - Руководство по эксплуатации. Применение

- Блок управления. Функция загрузки данных по сети. Руководство по эксплуатации

- ML3015eX-F серия D-CUBES. Поиск и устранение неисправностей

- ML3015SR-F20. Руководство по эксплуатации

- ML3015SR-F20. Техническое обслуживание

- Лазерная голова с автоматической фокусировкой (PH-F2). Руководство по эксплуатации

- Магнитная защита от повреждений

- Функция улучшения резки листов мягкой стали большой толщины

Модели eX-F (D-Cubes Zoomhead)

- Руководство по предпусковой подготовке ML3015eX-F

- ML3015eX-F серия D-CUBES. Подсистема распыления масла

- LC80EF. Руководство по программированию

- LC80EF. Руководство по эксплуатации. Применение

- LC80EF. Экран ЧПУ. Руководство по эксплуатации

- ML-ZH ZOOM HEAD (ZH). Руководство по эксплуатации. D-CUBES

- ML3015eX-F D-CUBES.

Руководство по эксплуатации

Руководство по эксплуатации - ML3015eX-F серия D-CUBES. Тонкий прокол. Руководство по эксплуатации

- ML3015eX-F серия D-CUBES. Сменщик сопел

- ML3015eX-F серия D-CUBES. Сменщик паллет

- ML3015eX-F серия D-CUBES. Руководство по техническому обслуживанию

- ML3015eX-F серия D-CUBES. Привод паллет

- ML3015eX-F серия D-CUBES. Поиск и устранение неисправностей

- ML3015eX-F серия D-CUBES. Высокоимпульсный прокол (HHP). Руководство по эксплуатации

- ML3015eX-F серия D-CUBES ME (MEL’S EYE) функция

Руководства по резке

- Руководство по резке. CO2 лазер

- Руководство по резке. Опто-волоконный лазер

Руководство по лазерной резке и гравировке пластика

Пластмассы — это синтетические или полусинтетические полимерные материалы, которые можно формовать в различные сложные формы. Они доступны в различных формах, от очень тонких и гибких листов до специально разработанных пластмасс, которые обеспечивают высокую прочность и долговечность.

Лазерная резка может использоваться для резки практически всех видов пластика, за исключением некоторых, которые при испарении лазерным лучом выделяют токсичные побочные продукты.

В этой статье мы рассказываем обо всем, что вам нужно знать о лазерной резке и гравировке пластмасс. Включая типы пластиков, которые подходят для лазерной резки, и способы улучшения качества резки при работе с пластиками.

Лазерная резка пластмасс

Лазерная резка — это быстрый и экономичный процесс, позволяющий резать пластмассу с высокой точностью

Но выбор правильного лазера для конкретного процесса очень важен, чтобы процесс был экономичным и эффективным.

Хотя диодные и волоконные лазеры могут гравировать пластик, они не идеальны.

Для лазерной резки пластмасс за один проход зачастую используется CO2-лазер мощностью более 40 Вт. Он подходит для большинства типов пластмасс и различных толщин. Использование маломощных диодных и волоконных лазеров для резки толстого пластика потребует нескольких проходов, а значит, процесс не будет экономичным.

Помимо типа лазера, важную роль играет выбор подходящего типа пластика для вашего применения.

Виды пластмасс, пригодных для лазерной резки

При работе с пластиком важно знать, какие пластики безопасны для лазерной обработки.

| Название | Лазерная резка | Лазерная гравировка/маркировка | Безопасность |

| Акрил | Отлично | Отлично/хорошо | Не выделяет вредных испарений |

| Фторполимеры | Хорошо | Хорошо/Средне | Не выделяет вредных испарений |

| Полиформальдегид | Хорошо | Средне/Средне | Производит пары формальдегида |

| Поликарбонат | Плохо | Средне/Хорошо | Производит сильный дым при резке |

| Майлар | Хорошо | Средне/Средне | Нет вредных испарений |

| Полиимид | Плохо | Плохо/Хорошо | Нет вредных испарений |

Акрил

Акрил — это термопластичный материал с оптическими свойствами, подобными стеклу, который часто используется в качестве альтернативы стеклу.

Это безопасный для лазерной резки материал, и пары, образующиеся при резке акрила, не токсичны для здоровья, но при длительном воздействии могут вызвать раздражение легких.

При лазерной резке акрила получается чистый, отполированный край с высокой чистотой поверхности.

Для достижения наилучших результатов при работе с акрилом рекомендуется использовать мощный CO2-лазер с длиной волны 10,6 мкм и низкой скоростью резки.

В основном существует два типа акрила: литой акрил и экструдированный акрил.

Литой акрил сравнительно дороже, чем экструдированный, и позволяет получить высококачественный результат в процессе лазерной гравировки.

В то время как экструдированный акрил сравнительно дешевле и режется гладко с полированными краями.

Однако при лазерной гравировке экструдированного акрила получается результат более низкого качества с сероватым оттенком.

Фторполимеры

Фторполимеры — это класс полимеров, в основе которых лежит связь углерода с фтором.

Эти полимеры демонстрируют высокую устойчивость к неблагоприятным факторам окружающей среды и известны своим долгим сроком службы.

Для лазерной резки и гравировки фторполимеров лучше всего подходит CO2-лазер с длиной волны от 9,3 мкм до 10,6 мкм.

При лазерной резке этих полимеров получается чистый срез с хорошей отделкой поверхности и без обесцвечивания по краю.

К наиболее часто встречающимся фторполимерам относится тефлон и политрифторхлорэтилен.

Полиформальдегид

Полиформальдегид — это термопластик на основе полимера полиоксиметилена.

Это высокопрочный пластик с хорошей жесткостью и низким трением, что делает его идеальным материалом для различных применений, таких как подшипники, насосы, шестерни и т.д.

CO2-лазер с длиной волны 10,6 мкм может производить гладкие резы, не требующие дополнительных процессов отделки.

В то время как волоконный лазер с длиной волны 1,06 мкм может быть использован для лазерной маркировки.

При лазерной резке полиформальдегида образуются испарения, содержащие небольшое количество формальдегида, который хотя и не является токсичным, но может быть очень неприятным и требует хорошей системы вентиляции.

Поликарбонат

Поликарбонат — это термопластичный материал, содержащий в своей структуре карбонат.

Это прочный материал с высокой ударопрочностью, что затрудняет лазерную резку сложных конструкций.

CO2-лазер с длиной волны 10,6 мкм можно использовать для выполнения гладких разрезов в поликарбонате, но он оставляет желтоватое оттенок по краям и сильное дымообразование.

По этой причине его не рекомендуется использовать для лазерной резки, но он дает хорошие результаты при лазерной гравировке маломощным лазером.

Лазерная маркировка на поликарбонате с помощью волоконного лазера с длиной волны 1,06 мкм дает отличные результаты с высоким уровнем детализации.

Некоторые из наиболее часто встречающихся поликарбонатов — Lexan, Lupoy, Makrolon и т.д.

Майлар

Майлар — это вид прочного полиэстера с высокой прочностью на разрыв, который можно резать лазером, наносить маркировку или гравировать.

Лазерная резка майлара позволяет получить точный срез с хорошей поверхностью и используется в основном для изготовления трафаретов.

Для лазерной резки и маркировки майлара лучше всего подходит CO2-лазер с длиной волны 9,2 мкм.

Лазерная маркировка майлара позволяет получить белые матовые метки на поверхности без повреждения его структурной целостности.

Использование мощного лазерного луча для резки майлара может привести к прожогам и оплавлению краев, поэтому рекомендуется использовать маломощный лазерный луч с низкой скоростью резки.

Полиимид

Полиимиды — это термореактивные полимеры с хорошей химической и электрической стойкостью, высокой теплопроводностью и хорошими механическими свойствами.

Каптон — один из самых популярных полиимидов, который в основном используется для изготовления паяльных масок и трафаретов.

Этот материал легко поглощает энергию CO2-лазера с длиной волны 10,6 мкм и поэтому легко режется.

Однако полиимиды не рекомендуется использовать для лазерной резки, поскольку они имеют тенденцию оставлять коричневые/черные обугливания по краю разреза, что требует вторичного процесса очистки.

Для маркировки поверхности полиимида можно использовать маломощный лазерный луч без существенного повреждения его структурной целостности.

Виды пластмасс, не подходящих для лазерной резки

Хотя большинство пластмасс совместимы с лазерной обработкой, есть и такие, которые могут быть опасны при контакте с лазерным лучом.

Поэтому всегда рекомендуется убедиться, что материал, используемый для лазерной резки, не содержит ни одного из перечисленных ниже видов пластмасс.

Вы также должны быть осведомлены о рисках, опасностях и мерах контроля лазерной безопасности до начала работы с лазерным оборудованием.

ПВХ

ПВХ, также известный как поливинилхлорид, является одним из наиболее часто используемых термопластичных материалов.

Он обладает высокой прочностью и находит свое применение в различных областях, таких как здравоохранение, электроника, сантехника и т.д.

Некоторые из распространенных примеров использования ПВХ материалов в повседневной жизни — трубы, изоляция проводов, пакеты для хранения крови, напольные покрытия, некоторые виды искусственной кожи и т. д.

д.

Несмотря на то, что ПВХ является столь широко используемым пластиковым материалом, он не подходит для лазерной резки.

При контакте с лазерным лучом винил, содержащийся в ПВХ, испаряется и выделяет вредные пары хлора и соляной кислоты.

Эти пары очень токсичны при вдыхании и могут даже повредить оборудование для лазерной резки.

АБС-пластик

ABS или акрилонитрил-бутадиен-стирол — это термопластик, который может быть пригоден для лазерной резки под воздействием маломощного лазера.

Но лазерная резка ABS требует тщательного контроля, поскольку он имеет тенденцию плавиться и оставлять после себя липкую кашицу.

Кроме того, пары, образующиеся при плавлении АБС-пластика, могут вызвать раздражение глаз, кожи и легких.

Углеродное волокно

Углеродное волокно — это легкий полимер с хорошей прочностью и жесткостью.

Оно имеет тенденцию легко поглощать энергию лазера, что делает его склонным к возгоранию во время лазерной обработки.

Большинство углеродных волокон обычно имеют слой эпоксидного покрытия, которое выделяет вредные испарения при резке лазером.

Настройка лазерного резака для резки и гравировки пластика

Для выполнения чистых резов в пластике требуется мощный лазерный резак с хорошим контролем процесса.

Мощность лазера

Необходимая мощность лазера зависит от типа материала и его толщины.

Как правило, для резки или гравировки пластмасс рекомендуется использовать CO2-лазер мощностью 30 Вт и выше.

Волоконные лазеры, с другой стороны, не могут использоваться для резки или гравировки, но могут применяться для лазерной маркировки некоторых пластмасс.

Длина волны лазера

Лучше всего подходит лазер с длиной волны в диапазоне от 9,5 мкм до 10,6 мкм, так как пластмассы обладают высоким свойством поглощения лазерной энергии в этом диапазоне.

CO2-лазер с длиной волны от 9,5 мкм до 10,6 мкм можно использовать для гравировки и резки почти всех пластиков, которые безопасны для лазерной обработки.

В то время как волоконный лазер с длиной волны 1,06 мкм подходит только для лазерной маркировки определенных пластиковых материалов.

Скорость резки

Скорость резки зависит от различных факторов, таких как мощность лазера, толщина материала и тип разрезаемого материала.

При медленной скорости резки пластмасс получается гладкий срез с хорошей отделкой поверхности.

Обычно при резке пластика толщиной 5 мм с помощью 30-ваттного CO2-лазера скорость резки 5 мм/сек дает хорошие результаты с гладкой кромкой.

Аналогично, рекомендуемая мощность лазера для гравировки составляет около 15% при скорости около 300 мм/сек.

Для лазерной гравировки пластмасс требуется маломощный лазерный гравер, для выполнения высококонтрастных гравировок с хорошей детализацией.

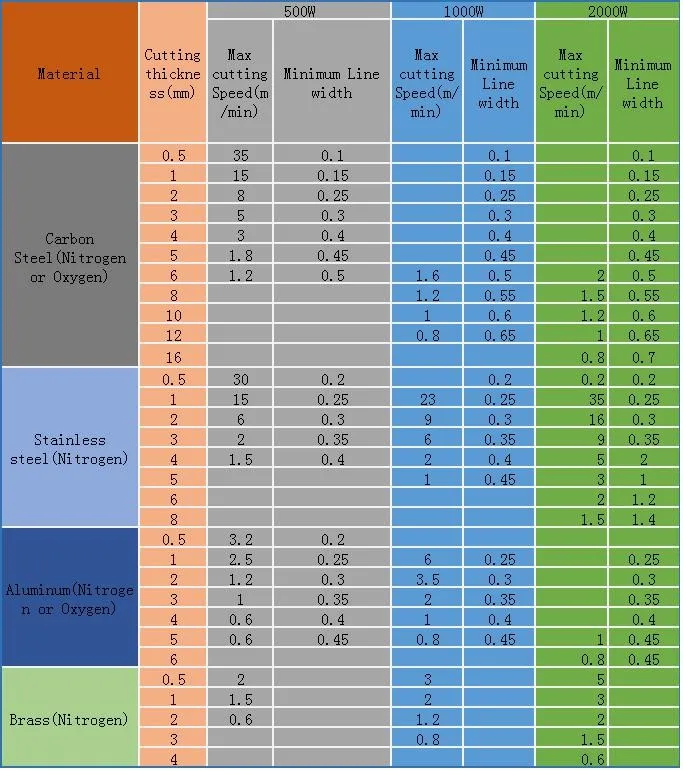

Диаграмма толщины и скорости лазерной резки пластмасс дает лучшее понимание параметров лазера для пластмасс различной толщины.

Рабочий стол

Лазерная резка прозрачных пластмасс иногда может привести к «вспышке».

Такие вспышки могут вызвать нежелательные дефекты на задней части заготовки, и для решения этой проблемы можно использовать сотовый стол.

Сотовый стол уменьшает площадь поверхности рабочего стола, тем самым снижая вероятность возникновения «вспышки».

Система продувки

Для лазерной резки пластика рекомендуется использовать систему продувки низкого давления, который поддерживает температуру под контролем и обеспечивает достаточное время для формирования полированной кромки.

Вытяжная система

Почти все пластмассы при испарении лазерным резаком выделяют неприятные испарения.

В зависимости от типа пластика эти испарения иногда могут быть вредны для человека, особенно при длительном воздействии.

В некоторых случаях, например, при работе с акрилом, пары, образующиеся при сжигании материала, могут воспламеняться и загораться.

Поэтому необходима хорошая вытяжная система, чтобы эти пары не попадали на людей и обрабатываемую деталь.

Часто задаваемые вопросы:

Что такое обратная вспышка?

Обратная вспышка — это явление, когда лазер проходит через разрезаемый материал, отражается от рабочего стола и прожигает нижнюю сторону заготовки. Это может привести к тому, что заготовка приварится к рабочему столу и образует дефектную поверхность.

Это может привести к тому, что заготовка приварится к рабочему столу и образует дефектную поверхность.

В чем разница между лазерной гравировкой и маркировкой?

Основное различие между лазерной гравировкой и маркировкой заключается в том, что при лазерной гравировке удаляются некоторые слои материала, чтобы сделать видимый след или рисунок на поверхности материала. В то время как лазерная маркировка — это процесс, в котором затрагивается только поверхностный слой. При этом не обязательно удалять материал, в некоторых случаях лазерная маркировка происходит просто путем обесцвечивания поверхности материала.

Заключительные мысли:

Пластик, благодаря своей высокой прочности и доступности различных цветов, стал чрезвычайно популярен в индустрии лазерной резки.

Большинство пластиковых производств перешли на лазерную резку из-за ее способности быстро выполнять высокоточные и сложные разрезы.

Для безопасного выполнения лазерной резки важно знать о природе используемого пластика и его реакции на лазерный процесс.

Независимо от типа используемого пластика, при нахождении рядом с работающим лазерным станком обязательно надевайте защитные очки.

С хорошим лазерным резаком и надлежащей вытяжной установкой вы можете начать делать проекты из пластика, которые вы сможете продавать с прибылью.

Лазерная резка и проектирование: рекомендации, правила и советы по безопасности

Лазерная резка широко используется в автомобильной, аэрокосмической и обрабатывающей промышленности благодаря своей эффективности, низкой стоимости детали, скорости и универсальности. Его можно использовать для различных материалов, таких как металл, дерево и пластик. В этой статье будут перечислены некоторые общие рекомендации по проектированию, правила лазерной резки и советы по безопасности при работе с лазерным резаком. Будет предоставлен общий обзор лазерной резки, в том числе принцип работы лазерных резаков, общие области применения, их плюсы и минусы, а также советы по лучшим станкам и программному обеспечению для лазерной резки.

1. Никогда не оставляйте работающую систему без присмотра

Лазерные резаки используют мощные сфокусированные лучи света для резки и гравировки различных материалов. Плотность энергии способна воспламенить легковоспламеняющиеся материалы, такие как дерево, бумага и даже пластик. Большинство металлов не воспламеняется, но высокотемпературный шлак, образующийся при их лазерной резке, может вызвать возгорание рядом с лазерным станком, если поблизости останутся легковоспламеняющиеся материалы. Во избежание риска возгорания важно никогда не оставлять работающую систему без присмотра.

2. Всегда держите поблизости огнетушитель

Даже при соблюдении всех рекомендуемых мер предосторожности для предотвращения возгорания всегда существует некоторый риск непреднамеренного воспламенения материала, разрезаемого лазером. Всегда держите огнетушитель рядом с лазерной установкой в соответствии с местными нормами охраны труда и техники безопасности и регулярно обслуживайте его. Огнетушитель CO2 является лучшим типом для этого применения.

Огнетушитель CO2 является лучшим типом для этого применения.

3. Всегда очищайте область вокруг лазерного резака от мусора, беспорядка и легковоспламеняющихся материалов

Некоторые промышленные станки для лазерной резки металла не имеют корпуса. Искры горячего металла и шлак разбросаны под лазерным резаком и в непосредственной близости от него. Мусор и беспорядок также представляют опасность для оператора лазерного станка. Всегда держите лазерный резак и окружающие поверхности в чистоте.

4. Содержите внутреннюю часть лазерного резака в чистоте и не допускайте попадания мусора

Независимо от наличия ограждения, если внутри лазерного резака есть мусор, существует вероятность того, что лазерная головка может быть заблокирована, что может привести к повреждению лазерная машина. Грязь и другие материалы внутри лазерного резака также могут создать потенциальную опасность возгорания. Пылесос можно использовать для эффективной очистки внутренней части лазерного резака.

5. Осматривайте внутреннюю часть лотка для резака после каждого использования и очищайте его, если есть мусор или остатки

Мусор внутри машины на лотке для резака может не только мешать режущей головке, но и препятствовать прохождению сырья. от того, чтобы сидеть заподлицо на подносе. Это может привести к неточным и перекошенным разрезам.

6. Никогда не изменяйте и не отключайте какие-либо функции безопасности лазерной системы

Станки для лазерной резки имеют определенные автоматические функции безопасности для защиты пользователя во время работы. К ним относятся блокировки дверей, которые отключают лазер, если дверь корпуса открыта. Это снижает риск необратимого повреждения глаз оператором из-за отраженного лазерного излучения. Отключение этой функции приведет к аннулированию гарантии на лазерный резак.

7. Никогда не используйте лазерный резак, пока не будут установлены все крышки и блокировки не будут работать должным образом

Лазерный резак необходимо регулярно проверять, чтобы убедиться, что он работает должным образом. Помимо проверки оптики и механики лазерного резака, очень важно также проверить функции безопасности. Это включает в себя функциональность блокировок машины, а также проверку того, что все крышки и дверцы закрываются должным образом и не позволяют лазерному лучу потенциально выходить из машины.

Помимо проверки оптики и механики лазерного резака, очень важно также проверить функции безопасности. Это включает в себя функциональность блокировок машины, а также проверку того, что все крышки и дверцы закрываются должным образом и не позволяют лазерному лучу потенциально выходить из машины.

8. Никогда не смотрите прямо в лазерный луч или оптику

Даже маломощные лазеры для травления могут вызвать серьезное повреждение глаз. Хотя в обычных условиях невозможно смотреть прямо на луч, даже наблюдение за лучом сбоку может привести к повреждению глаз из-за отражения луча от обрабатываемого материала и попадания в незащищенный глаз.

9. Избегайте прямого просмотра оптических приборов

10. Используйте только утвержденные материалы

Хотя лазерные резаки можно использовать для самых разных материалов, все же есть некоторые материалы, которые никогда не следует резать с помощью лазера. Если вы не уверены, просмотрите руководство по эксплуатации машины или обратитесь за указаниями к поставщику машины. Если список одобренных материалов недоступен, то, по крайней мере, убедитесь, что во время резки не разрезаются материалы, выделяющие токсичные или едкие пары. Информацию см. в Паспорте безопасности материала (MSDS).

Если список одобренных материалов недоступен, то, по крайней мере, убедитесь, что во время резки не разрезаются материалы, выделяющие токсичные или едкие пары. Информацию см. в Паспорте безопасности материала (MSDS).

11. Имейте в виду, что существуют материалы, которые могут выделять токсичные и едкие пары

Материалы считаются непригодными для лазерной резки, если при резке они выделяют высокотоксичные пары. Это могут быть такие материалы, как ПВХ, композиты и искусственная кожа. Такие материалы, как ПВХ, выделяют едкий хлор, который может повредить чувствительные компоненты лазера.

12. Никогда не используйте лазерный резак, если окно просмотра повреждено

Некоторые лазерные резаки имеют окно просмотра, чтобы оператор мог следить за тем, как выполняется рез, и все ли работает должным образом. Эти смотровые окна имеют специальное покрытие, предотвращающее повреждение зрения любым отраженным лазерным светом. Если окно просмотра повреждено, есть шанс, что лазерный луч может уйти без фильтрации, что может привести к необратимой слепоте.

Лазерная резка относительно проста. Вот несколько советов по обеспечению оптимальных результатов:

1. Используйте программное обеспечение, позволяющее создавать векторные файлы

При лазерной резке важно использовать формат файла с четко определенными и точными краями, например в файл векторного изображения. Края дизайна в векторном изображении определяются математическими выражениями. Это отличается от растровых файлов, изображения которых состоят из нескольких пикселей. При увеличении растрового изображения будут видны отдельные пиксели, тогда как векторное изображение не преобразуется в пиксели, но сохраняет свою форму независимо от уровня масштабирования или масштабирования. Файл растрового изображения должен быть преобразован в векторный формат, чтобы программное обеспечение для лазерной резки преобразовало его в набор машинных инструкций. Inkscape®, бесплатная программа для редактирования изображений, может использоваться для преобразования краев растрового файла в векторный файл. В векторном формате файл можно загрузить в программное обеспечение для лазерной резки.

В векторном формате файл можно загрузить в программное обеспечение для лазерной резки.

2. Детали не могут быть меньше толщины материала

В процессах лазерной резки общее эмпирическое правило заключается в том, чтобы избегать любых деталей дизайна, размер которых меньше толщины материала. Например, если вы режете лист стали толщиной 10 мм, то не рекомендуется прорезать отверстие диаметром 8 мм. Его, конечно, еще можно сделать, но качество отверстия и его точность будут плохими.

3. Установите минимальное расстояние между линиями реза

Если вырезанный лазером материал толстый и имеет относительно низкую температуру плавления, то материал между двумя близко расположенными линиями резки может расплавиться, испариться или деформироваться, вызывая нежелательный эффект. Вот почему важно сначала протестировать материал, если требуются близко расположенные линии.

4. Никогда не забывайте о пропиле для резки

Ширина материала, снимаемого при лазерной резке, часто называется «пропилом». Ширина пропила может составлять от 0,2 до 1,2 мм. Ширина зависит от типа материала, мощности лазера, скорости резки и толщины материала. Внутренний край лазерной резки должен быть на внешнем краю предполагаемых размеров детали, чтобы весь размер детали был включен в окончательную деталь. Программное обеспечение для лазерной резки может компенсировать ширину пропила, смещая путь лазерного реза так, чтобы он полностью выходил за пределы предполагаемой формы детали. В качестве альтернативы исходный проект САПР можно изменить с учетом положения разреза.

Ширина пропила может составлять от 0,2 до 1,2 мм. Ширина зависит от типа материала, мощности лазера, скорости резки и толщины материала. Внутренний край лазерной резки должен быть на внешнем краю предполагаемых размеров детали, чтобы весь размер детали был включен в окончательную деталь. Программное обеспечение для лазерной резки может компенсировать ширину пропила, смещая путь лазерного реза так, чтобы он полностью выходил за пределы предполагаемой формы детали. В качестве альтернативы исходный проект САПР можно изменить с учетом положения разреза.

5. Выберите правильный материал

Выбор правильного материала имеет решающее значение для успеха проекта лазерной резки. Важно понимать, какие материалы способен обрабатывать лазерный резак. Настольные лазерные резаки обычно не могут резать металл и предназначены для резки таких материалов, как дерево, бумага и пластик. Следует полностью избегать использования некоторых материалов, поскольку они могут выделять токсичные и едкие пары. Примером этого является пластик ПВХ.

Примером этого является пластик ПВХ.

Что такое лазерный резак?

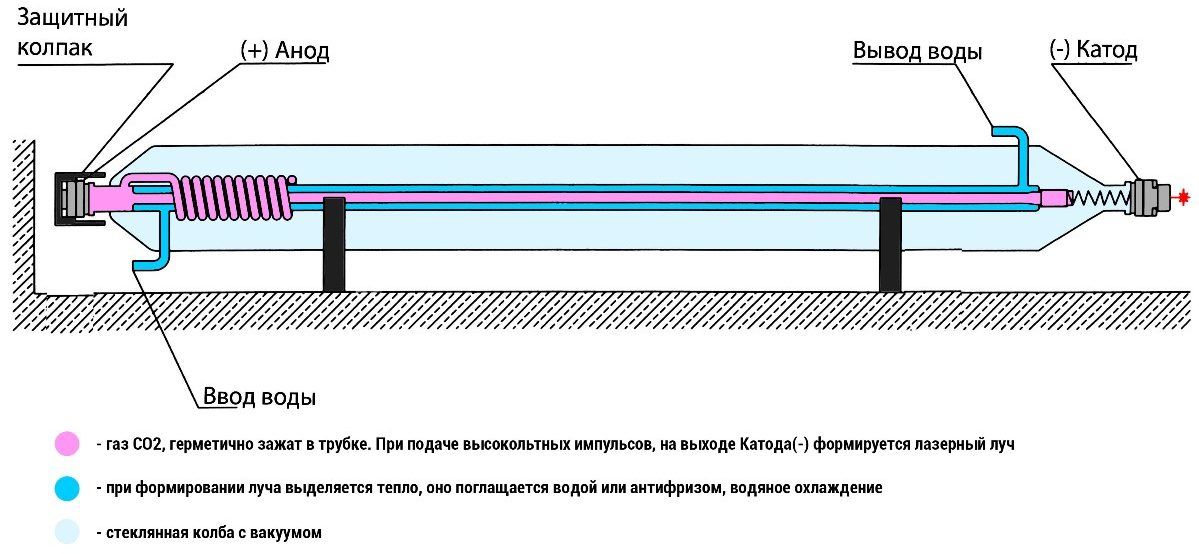

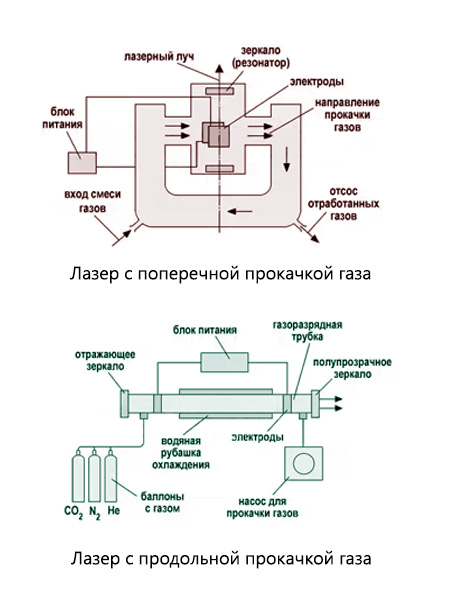

Лазерный резак — это машина, использующая луч лазерной энергии для разрезания материала. Лазерный луч может быть получен с помощью ряда различных технологий, от газовых трубок с CO2 до легированных волоконно-оптических кабелей. Для получения дополнительной информации см. наше руководство по лазерной резке.

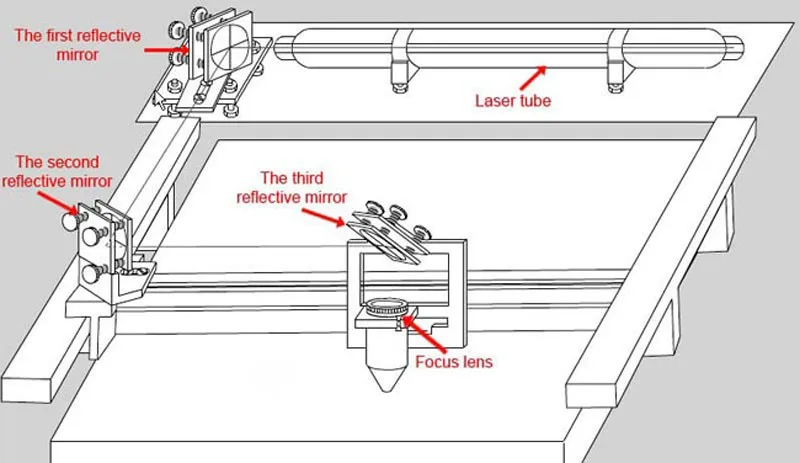

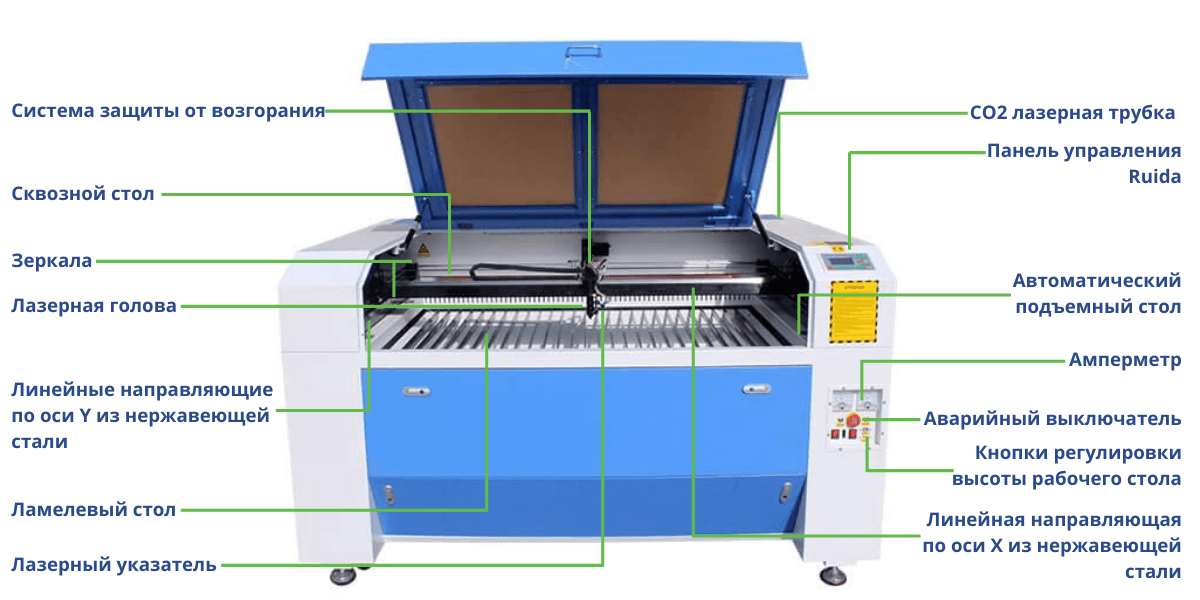

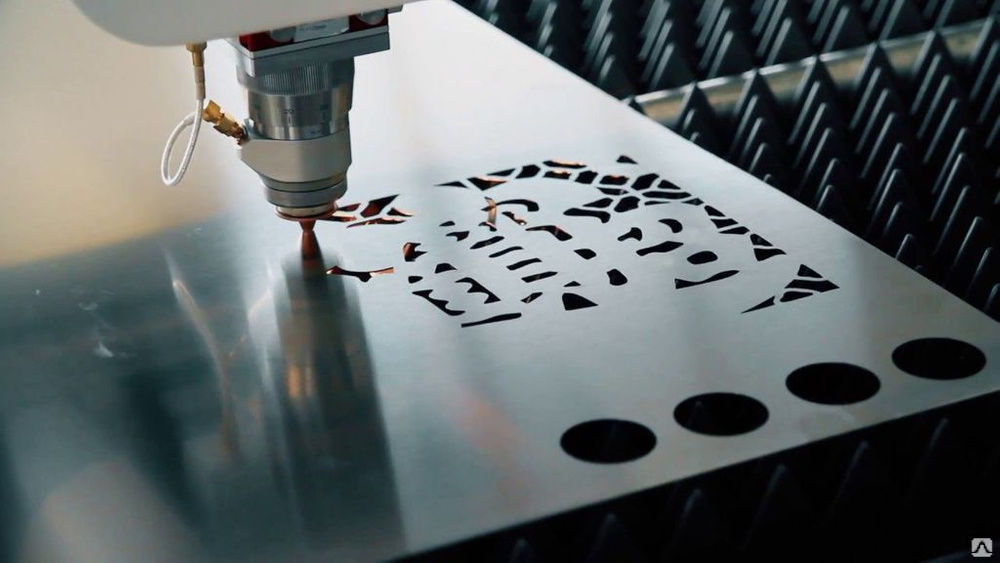

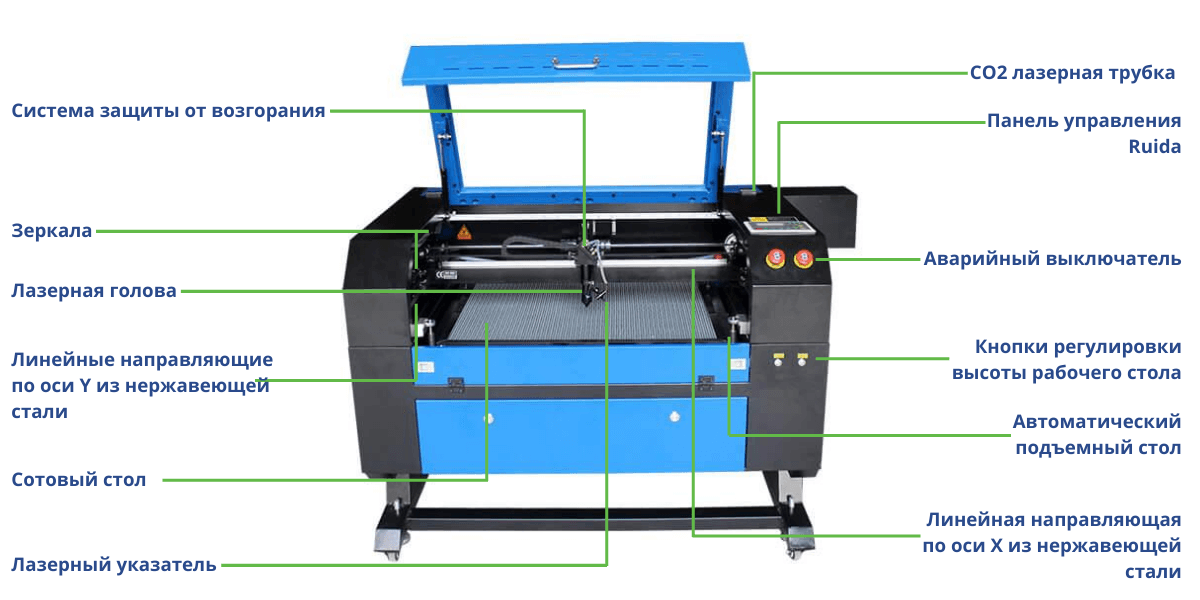

На рис. 1 показан пример лазерного резака:

Для чего используются лазерные резаки?

Лазерные резаки используются для большого количества применений в различных отраслях промышленности, включая автомобильную, аэрокосмическую и обрабатывающую промышленность. Они могут разрезать листовой или листовой материал на различные формы для дальнейшей обработки. Затем эти вырезанные лазером детали можно согнуть, сварить или скрепить болтами, чтобы сформировать конечный продукт. Узнайте больше в нашем руководстве по использованию лазерной резки.

В чем преимущество использования лазерного резака?

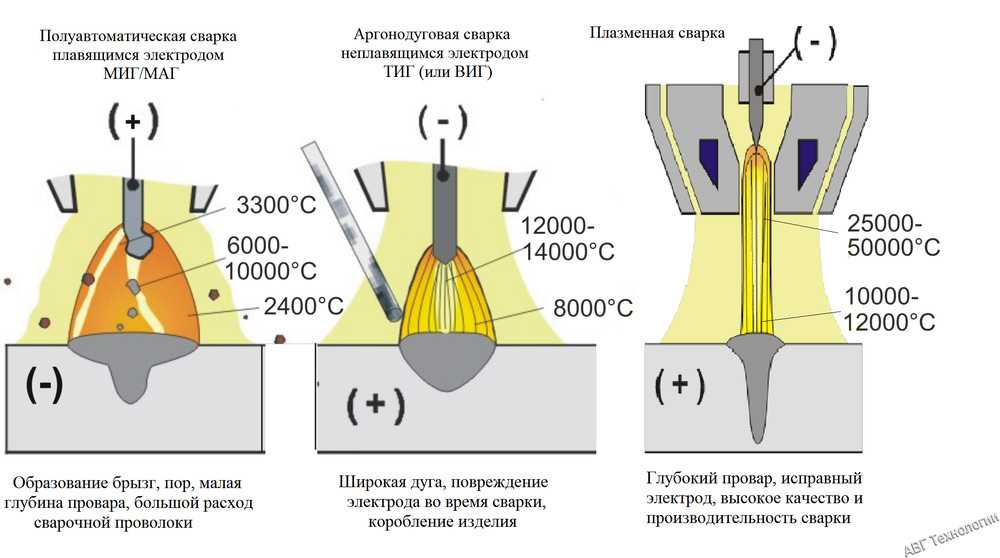

Лазерный резак может автоматически вырезать сложные конструкции из различных материалов. Он имеет высокий уровень точности, намного превышающий то, что может быть достигнуто с помощью ручной резки или других промышленных инструментов, таких как кислородно-ацетиленовые или плазменные горелки. Лазерная резка также лучше подходит для получения чистых кромок, особенно по сравнению с газовой горелкой и плазменной резкой.

Он имеет высокий уровень точности, намного превышающий то, что может быть достигнуто с помощью ручной резки или других промышленных инструментов, таких как кислородно-ацетиленовые или плазменные горелки. Лазерная резка также лучше подходит для получения чистых кромок, особенно по сравнению с газовой горелкой и плазменной резкой.

В чем недостаток лазерного резака?

Установка лазерной резки может быть дорогостоящей из-за высоких первоначальных капиталовложений, а также текущих затрат на электроэнергию и постоянных требований к техническому обслуживанию. Чтобы лазерный резак был прибыльным, коэффициент его использования должен быть максимальным. Для небольшого оператора с ограниченными производственными циклами или для которого лазерная резка составляет лишь небольшую часть производственного процесса, аутсорсинг может быть вариантом, позволяющим избежать затрат на станок для лазерной резки.

Для получения дополнительной информации см. наше руководство «Преимущества и недостатки лазерной резки».

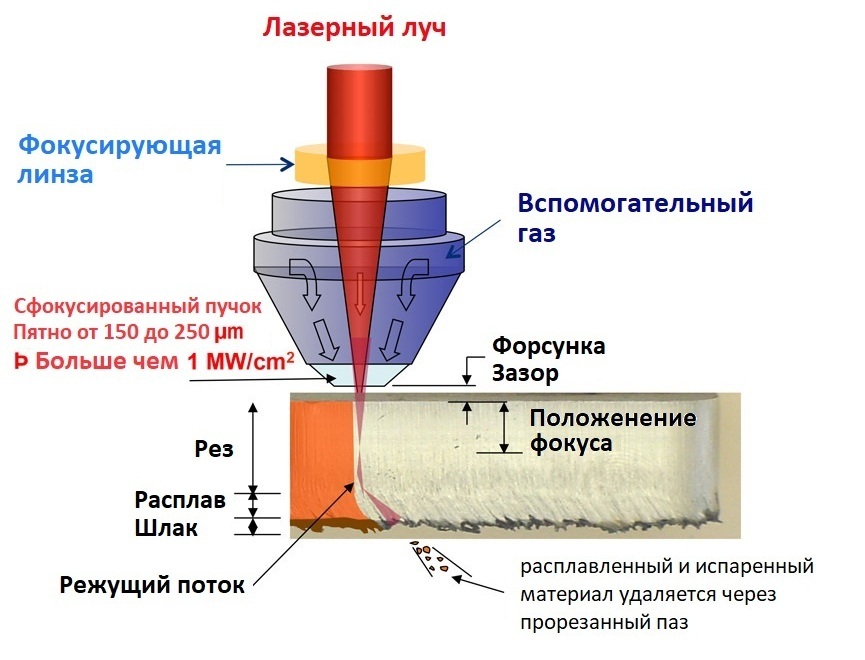

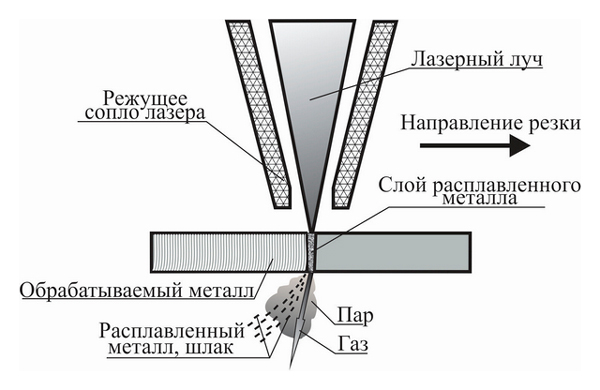

Как работает лазерная резка?

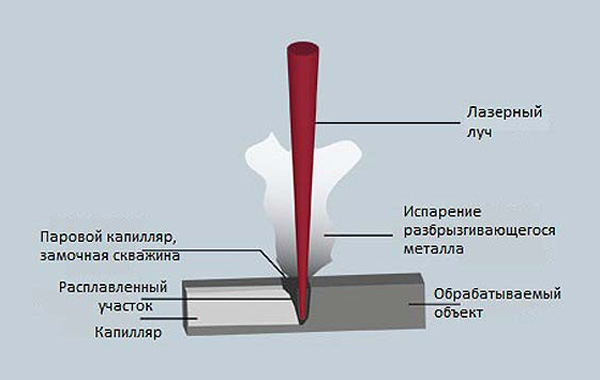

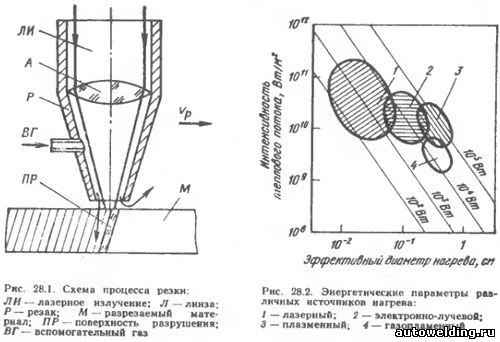

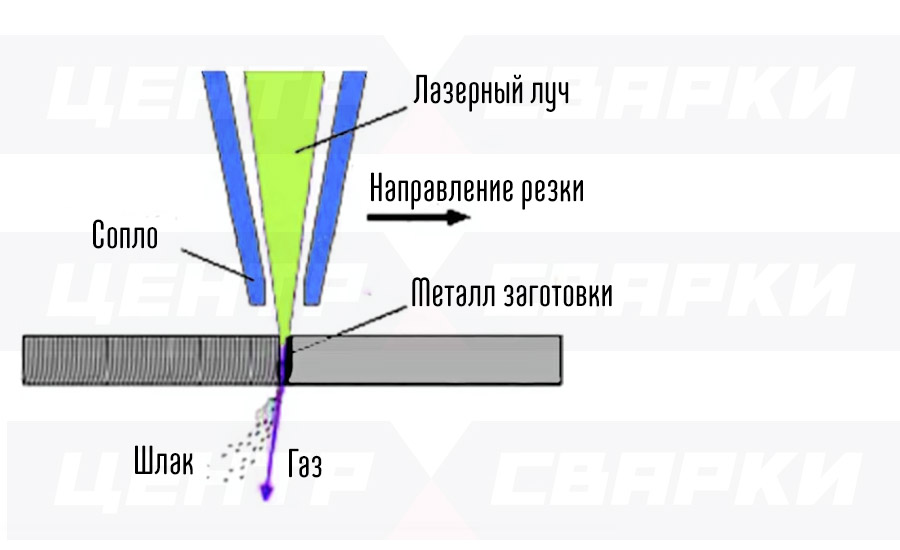

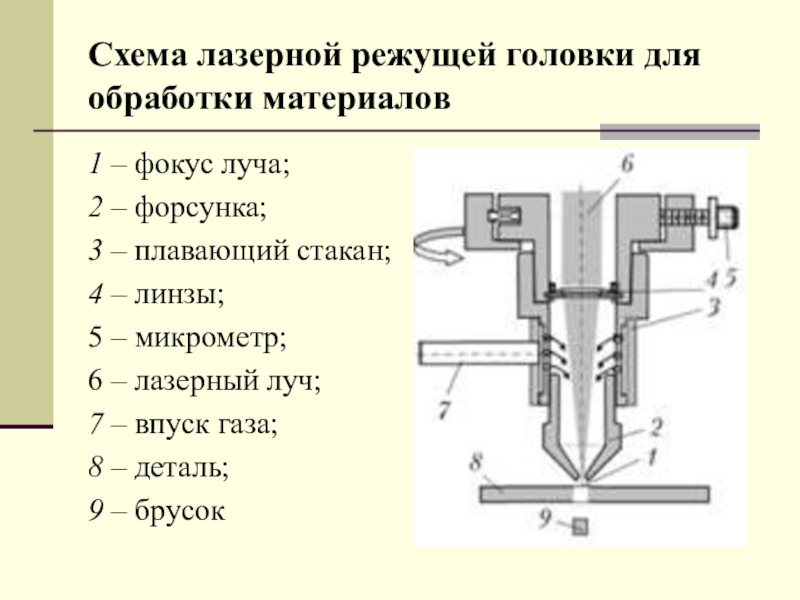

Лазерная резка сначала генерирует лазерную энергию, которая представляет собой просто пучок хорошо выровненных высокоэнергетических фотонов. Наиболее распространенные типы лазеров включают CO2, волоконные и прямые диодные лазеры. Энергия, генерируемая лазером, направляется либо через серию зеркал, либо через оптоволоконный кабель к линзе, которая фокусирует лазерный свет на листе материала. Затем сфокусированная энергия вычерчивает желаемый дизайн путем сжигания, плавления или абляции материала.

Необходимо ли программное обеспечение для лазерной резки?

Да, для выполнения лазерной резки требуется программное обеспечение для лазерной резки. Он используется для преобразования дизайна в набор машиночитаемых инструкций, которые сообщают оборудованию, какую мощность лазера использовать, требуемую скорость резки и направляют путь лазерного луча во время операции резки.

Какое лучшее программное обеспечение для лазерной резки?

Лучшее программное обеспечение для лазерной резки зависит от приложения. При вырезании простых художественных рисунков подойдет что-то вроде LaserGRBL. Однако для более сложных промышленных применений Lightburn® может оказаться лучшим вариантом.

При вырезании простых художественных рисунков подойдет что-то вроде LaserGRBL. Однако для более сложных промышленных применений Lightburn® может оказаться лучшим вариантом.

Какой станок для лазерной резки самый лучший?

Лучший станок для лазерной резки зависит от характера требований приложения. Если вы просто режете дерево, бумагу или пластик, то вам достаточно Glowforge® Basic. Однако для промышленных применений, таких как резка металлических деталей, хорошим вариантом будет волоконный лазер от Trumpf. Точная выбранная модель будет зависеть от ряда факторов, которые лучше всего обсудить с производителем лазерного резака.

Подходит ли лазерная резка для промышленного использования?

Да, лазерная резка — отличный метод для промышленного использования. Он широко используется для резки металлов, дерева и пластика. Многокиловаттные волоконные, углекислотные и прямые диодные лазеры используются в промышленности. Для получения дополнительной информации см. наше руководство «Как лазерная резка используется в промышленности».

наше руководство «Как лазерная резка используется в промышленности».

Есть ли альтернатива лазерной резке?

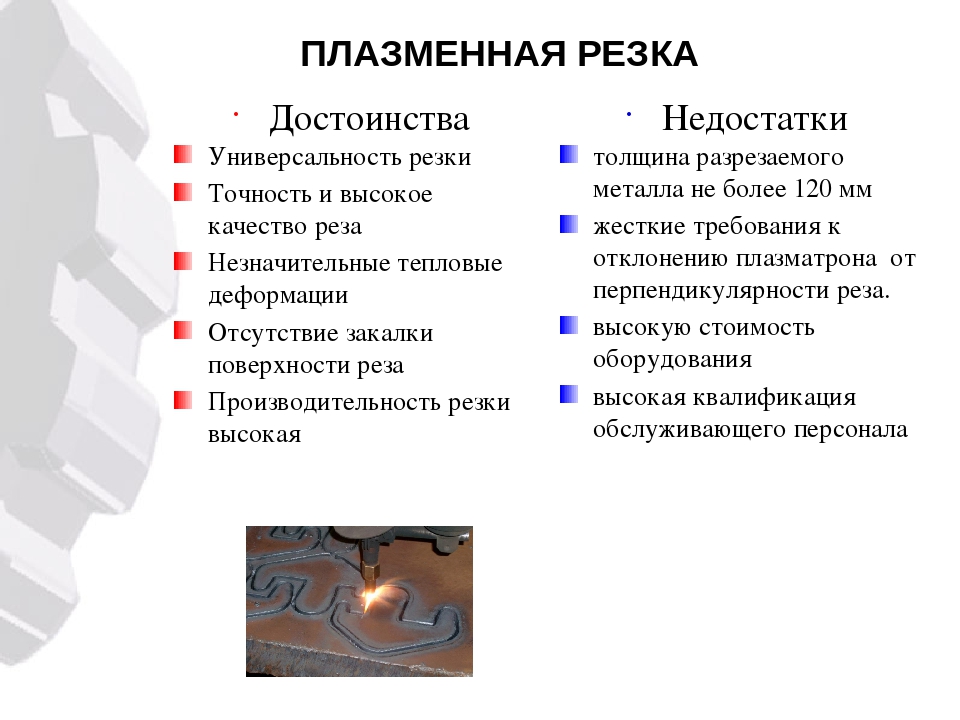

В зависимости от требований в качестве альтернативы лазерной резке могут использоваться такие технологии, как плазменная или гидроабразивная резка. Плазменные резаки дешевле, но при использовании для толстых материалов они обрезают кромки, требующие последующей обработки. Водоструйные резаки могут резать более толстые материалы, чем лазерные резаки или плазменные резаки. Они не нагревают основной материал и обеспечивают четкие кромки. Однако гидроабразивная резка даже дороже, чем лазерная резка.

Требуется ли регистрация лазерных резаков?

Нет, лазерные резаки не нужно регистрировать. Однако их эксплуатация должна соответствовать соответствующим требованиям охраны труда и техники безопасности. Если вы не уверены, проконсультируйтесь с местными регулирующими органами, поскольку в разных штатах или странах могут быть разные и специфические законодательные требования.

Резюме

В этой статье представлена лазерная резка и проектирование, объясняется, что это такое, и обсуждаются рекомендации, правила и советы по безопасности, которые следует учитывать при использовании этого производственного процесса. Чтобы узнать больше о лазерной резке, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая резку листов и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Уведомления об авторских правах и товарных знаках

- Lightburn® является товарным знаком LightBurn Software, LLC

- Glowforge® является товарным знаком Glowforge Inc.

- Inkscape® является зарегистрированным товарным знаком Software Freedom Conservancy, Inc

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Team Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Руководство по лазерной резке

Руководство по лазерной резке

Учебное пособие по универсальному лазерному резцу

ПРЕДУПРЕЖДЕНИЕ

Лазерный резак потенциально

опасная машина. Лазером очень легко разжечь огонь

Лазером очень легко разжечь огонь

резак. Лазерный резак также может выделять опасные пары (например,

хлор) при использовании с неподходящими материалами.

Люди

должен получить

обучение перед использованием лазерного резака. Резчик также должен

находиться под постоянным наблюдением во время использования. Этот документ

очень частично и не является обучением. Пожалуйста, свяжитесь с [email protected] для получения дополнительной информации.

Что может случиться, если оставить лазерный резак

без присмотра

Особые предупреждения:

Никогда не режьте ПВХ или другие

хлорированные пластмассы (лексан и печатные платы также сильно

обескуражен). ПВХ, в частности, будет выделять газообразный хлор,

который не только сильно разъедает машину, но и

опасны для окружающих.

Постоянное наблюдение за машиной действительно необходимо.

Например, на нашей собственной машине посреди разреза я заметил

лазер начинает травить внутренние стенки машины, и

воспламенение резиновых роликов головки лазерного резака. Оказалось

что главное зеркало отвалилось, а 100-ваттный лазер

луч отражался от наклонного и движущегося зеркала. Имел

машина не находилась под присмотром, это могло привести к

серьезный пожар.

Общие возможности:Наш 100-ваттный лазерный резак может резать

акрил, дерево, бумага, пенопласт и другие материалы. Он также может

вытравливайте векторные (линия/дуга) и растровые (изображение) гравюры в эти

материалы, а также стекло, камень, сланец и др. Наш лазерный резак

не может резать металл.

Различные скорости резания, уровни мощности и импульсы

на дюйм (PPI) допускают некоторую модуляцию этого травления, делая

некоторые ограниченные формы трехмерного рельефа правдоподобны. В

В

сердце, однако, лазерный резак — это 2D резка и травление

инструмент, с третьим измерением, достижимым за счет укладки

или сборка нескольких элементов, вырезанных лазером, или

слой

Начало работы:

Программное обеспечение

Печать

на лазерный резак в настоящее время делается через CorelDRAW

программное обеспечение, установленное на аппарате (специальный драйвер принтера

«X200» управляет резаком) этот драйвер также работает с Rhino и

Автокад. Corel Draw может импортировать 2D-файлы DXF; файлы PostScript;

общие растровые изображения; среди прочих.

Драйвер CorelDRAW сопоставляет графические линии и

дуги для лазерной резки. Линии должны быть установлены на минимальную ширину

линия роста волос (0,004″) должна быть сохранена как «векторные» разрезы (линии/дуги).

Более широкие линии будут автоматически растеризованы, т. е. составлены из

е. составлены из

серия пиксельных лазерных прожиганий — намного медленнее, и

несколько менее качественная отделка.

Цвета линий сопоставляются с разными лазерами.

скорости, мощности и PPI CorelDraw

Драйвер лазерного резака

. Наверное, лучше придерживаться

к «черному» цвету для начала.

После того, как вы выполнили проект САПР вашего

лазерная резка детали, вы можете начать производственный процесс,

перенос вашего файла на ПК для лазерной резки (либо через

сеть или карту памяти). Загрузите или импортируйте свой рисунок в

CorelDRAW. Измените размер бумаги на размеры лазера

кровать резца. Для этого выберите «Макет…Параметры страницы», размер страницы

должен быть 32″ х 18″

Включение питания

Когда ваш дизайн готов к печати, пришло время включить питание.

лазерный резак

Включите сам лазерный резак. Переключатель находится в

задняя правая часть устройства.

Резаку требуется приблизительно 30 секунд для включения/загрузки.

Печать/резка

Ваш

модель загружена, и лазер включен; давайте приступим к

резка.

Выбрать

Файл/печать из CorelDRAW. Вы увидите что-то вроде:

Прежде чем мы сможем печатать, нам нужно проверить вырез.

настройки мощности/скорости. Перейдите в «Свойства» во всплывающем окне печати. Мы

необходимо проверить два числа, в частности, для каждого цвета рисунка:

мощность и скорость. Некоторые настройки, которые

были признаны работающими, собраны ниже.

Меню свойств печати лазерного резака выглядит

например:

Чтобы настроить эти параметры, нажмите на цвет

вы хотите изменить. Затем измените уровни мощности/скорости,

Затем измените уровни мощности/скорости,

потянув ползунки или набрав прямо в

Очистка объектива

Линзу нужно снять

от машины (с тремя винтами с накатанной головкой) и

проверяется на скопление материала в

начало каждого сеанса резки. Если объектив загрязнен (с

«съемный» песок; некоторые из них постоянно затронуты), это должно быть

очищается чистым наконечником кия и одной-двумя каплями чистящего средства

жидкость. Пожалуйста, попросите об обучении с этим, если вы не слишком

привычный.

линза лазерного резака накапливает остатки материала как нормальная часть

использования лазерного резака. При выполнении «грязных порезов» или прижигании

происходит, линза загрязняется гораздо быстрее. Когда

резак используется с грязным объективом, частицы могут воспламениться и

уничтожить объектив. Так мы потеряли 4-6 объективов. Линзы есть

Линзы есть

> 200 долларов за штуку, поэтому важно быть осторожным с этим.

Фокус

лазерный резак должен быть сфокусирован перед использованием. Это делается с помощью

пластиковый инструмент фокусировки и регулировка Z лазерного резака.

Пожалуйста, запросите обучение по адресу [email protected].

При неправильной фокусировке лазерный резак не будет правильно резать.

Это не только приводит к плохому вырезанию детали, но и к

много лишнего остатка материала и газа, что особенно

проблематично с акрилом и другими пластиками.

Регистрация

происхождения

начало лазерного резака (вверху слева от разреза) настраивается

через меню лазерного резака. Происхождение часто перемещается

во время обычных сеансов резки, чтобы наилучшим образом использовать оставшиеся

материал из штока. Обязательно проверьте происхождение

Обязательно проверьте происхождение

перед началом резки, так как система сохраняет исходные настройки

из предыдущих запусков — даже если машина была выключена

тем временем.

В рамках регистрации хорошо сделать

сквозной безмоторный рез (описан ниже). В противном случае, особенно

с нашим текущим столом для резки можно разрезать

линейки-границы самого резака, которых следует избегать.

Склад

Большинство

люди могут выбрать акрил для своего лазерного резака

задание (при наличии сырья). Маленький

количество полупрозрачной акриловой массы толщиной четверть дюйма должно быть

доступны рядом с лазерным резаком. Бумажная пленка сверху и

Нижняя часть акрила должна быть снята, чтобы свести к минимуму вероятность

пылающий.

Ситуация с запасами станков для лазерной резки меняется.

В то время как обрезки акрила и гофрированный картон часто

доступны рядом с резаком, отдельные пользователи в основном

ответственность за покупку собственных запасов (и пополнение

существующий запас, который они используют). Пожалуйста, относитесь с уважением к акциям

покупают другие, особенно из толстого и цветного акрила

акции (которые могут быть дорогими.).

Я настоятельно рекомендую людям делать раннюю стрижку

работает в гофрированном картоне. Это дешево, конструктивно прочно

(для деталей среднего размера), легко помечается ручкой и шпателем

ножом и экологически безопасным. Обратите внимание, что когда

Гофрированный картон, вырезанный лазером, достаточно острый.

J. Freeman, Inc 65 Tenean St. Дорчестер, Массачусетс

02122 телефон: 800-841-9442) является стандартной местной поставкой для

акрил. Макмастер-Карр

довольно хороший источник заказов по почте; ищите «акрил».

В J. Freeman, если вы действительно закупаетесь,

лучше всего покупать листы размером 4×8 футов; вырез в задней комнате

эти до размера. Учитывая размер станины нашего резака 18 x 32 дюйма,

Рон предложил использовать плитки размером 16 x 32 дюйма. Это дает 9 плиток.

Обратите внимание, что акрил, картон и дерево

легко воспламеняются (особенно акрил и картон). Акрил

также выделяет ядовитые пары. И снова ПВХ (который фигурирует в

многие формы, в том числе вспененная форма) и некоторые другие материалы

являются высокотоксичными. Короче говоря, если вы не уверены в материале,

просить! И если вы заметите

странные зеленые газы и т. д., выходящие из вашего разреза, выключите

лазерный резак немедленно и не продолжайте резку без

советы опытных строителей.

Пожалуйста, оставьте акриловые детали на 30 секунд в

станину лазерного резака перед открытием — больше, если требуется сильное травление или

сделана резка, особенно толстого акрила (например, 1/4″).

Черновые вырезы

Лучше всего делать «сквозной» или «воздушный» рез с

резак перед выполнением фактического реза (например, реза с красным

трассирующий луч, а не приводной режущий луч). Это позволяет

вам убедиться, что резак ведет себя так, как вы ожидаете.

сделайте воздушную резку, начните резку с поднятой крышкой лазерного резака

(стараясь не мешать движущейся головке). Красный

трассирующий лазер должен позволять видеть траекторию луча.

Крепление и порядок вырезов

Свет

материалы (например, картон, тонкий пластик, бумага и пергамент)

как правило, необходимо приклеить к станине лазерного резака с помощью

изоляционная лента. В противном случае вибрация и смещение воздуха

подвижная режущая головка будет перемещать материалы во время резки.

Порядок резки является важным параметром.

Когда внешняя граница детали обрезана, деталь часто

«выпадать» из исходного материала (хотя бы на долю

миллиметр). Деталь часто слегка перекашивается при вращении.

хорошо. Если будут сделаны дальнейшие разрезы внутри детали, они

часто неправильно регистрируются.

Чтобы изменить порядок резки, щелкните правой кнопкой мыши

часть и Corel, и используйте подменю «заказ». Кусочки отправлены в

«спина» будет резать первой; куски отправленные на «фронт» порежут

последний. Внешняя граница частей обычно должна быть отправлена в

перед. Однако следует отметить, что это имеет

раздражающий эффект сложности выбора внутренних рисунков (как

рамка детали «закрывает» эти внутренние элементы). Если у вас есть

проблемы, обратитесь к опытному пользователю.

Ширина луча

Это

стоит отметить, что луч лазерного резака имеет конечную ширину,

которая изменяется как в зависимости от материала, так и в зависимости от

произведение его глубины в материале.

Автоматическая система смены паллет. Руководство по эксплуатации

Автоматическая система смены паллет. Руководство по эксплуатации

Всего комментариев: 0