Пластики прочность: Прочность на изгиб пластика REC

Содержание

Прочность на изгиб пластика REC

Многие люди знакомые с технологией 3D печати задаются вопросом, насколько прочны изделия сделанные на 3D принтере. Мы в компании REC всегда следим за потребностями наших клиентов и качеством своей продукции, поэтому постоянно совершенствуемся и развиваемся.

Очень многие пользователи интересовались вопросом прочности изделий на изгиб. Для некоторых наших клиентов этот вопрос был настолько критичен, что именно показатели прочности на изгиб являлись определяющим фактором для применения 3D печати.

Специально для Вас мы обратились в лабораторию для проведения испытаний совместно с АНО “ЦИСИС ФМТ” . В этой статье описаны испытания и их результаты определения прочностных характеристик на изгиб.

Для определения характеристик материалов были использованы измерительные приборы:

Испытательная универсальная машина 300ST (зав. № ST-AF-00278GB) с датчиком силы №AP49425 (300 кН), срок действия поверки до 28. 01.2018 г.

01.2018 г.

Специально для испытаний мы в REC напечатали на FDM 3D-принтере образцы в форме параллелепипедов с заполнением 100% и с высотой слоя в 0.2 мм, по 7 штук из каждого вида пластика. Их толщина 3 мм, ширина 13 мм, длина 60 мм. Испытания стандартными методами для изгибных свойств неармированных и армированных

пластмасс и электроизоляционных материалов ASTM D790 – 03.

Образец устанавливают на опорную плиту в нижнем захвате и деформируют изгибающим ножом, крепящимся в верхнем захвате машины. Образец изгибается при поднятии нижнего или опускании верхнего захвата.

Определяемые показатели:

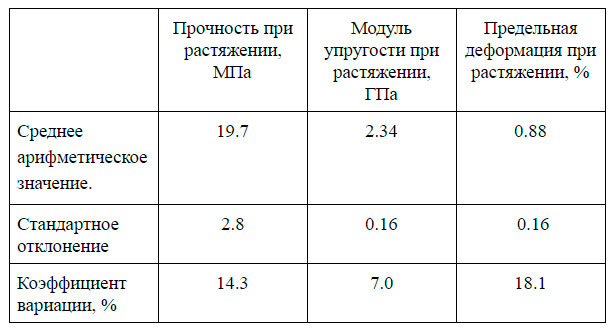

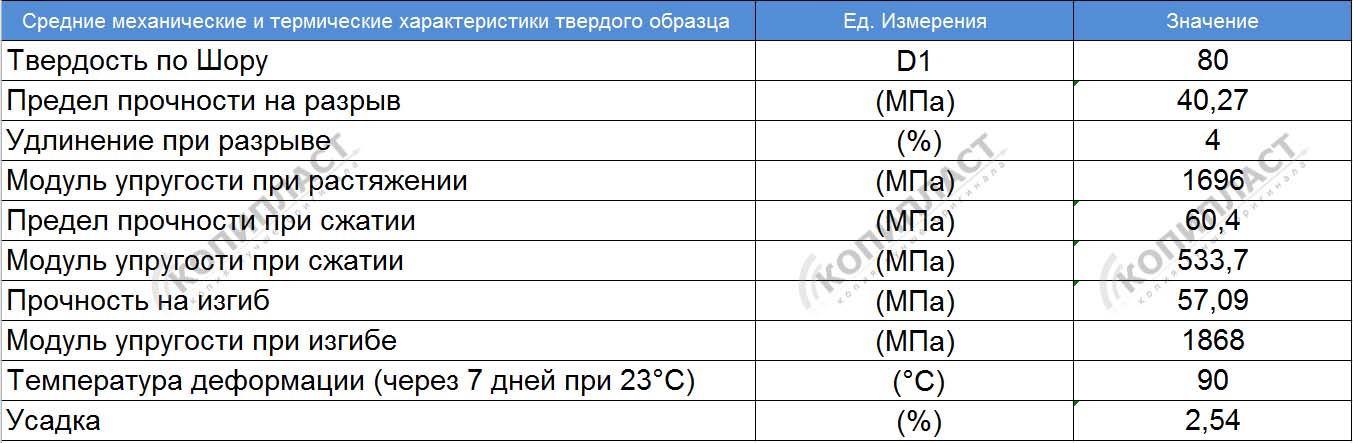

Итоги REC Relax

Образцы в виде параллелепипедов были напечатаны на 3D-принтере с характеристиками:

2 мм

2 ммИтоги REC PLA

Образцы в виде параллелепипедов были напечатаны на 3D-принтере с характеристиками:

Итоги REC ABS

Образцы в виде параллелепипедов были напечатаны на 3D-принтере с характеристиками:

Итоги REC Hips

Образцы в виде параллелепипедов были напечатаны на 3D-принтере с характеристиками:

2 мм

2 ммИтоги REC Flex

Образцы в виде параллелепипедов были напечатаны на 3D-принтере с характеристиками:

Итоги REC Eternal

Образцы в виде параллелепипедов были напечатаны на 3D-принтере с характеристиками:

Итоги REC Rubber

Образцы в виде параллелепипедов были напечатаны на 3D-принтере с характеристиками:

2 мм

2 ммИтоги REC Easy Flex

Образцы в виде параллелепипедов были напечатаны на 3D-принтере с характеристиками:

Итоги REC ForMax

Образцы в виде параллелепипедов были напечатаны на 3D-принтере с характеристиками:

Итоговые средние показатели каждого материала

Рейтинг самых прочных материалов на изгиб:

- REC PLA с показателем 94,2 МПа — Первое место

- REC Relax с показателем 76,1 МПа — Второе место

- REC ForMax с показателем 74,8 МПа — Третье место

- REC Eternal с показателем 69,5 МПа

- REC ABS с показателем 65,4 МПа

- REC Hips с показателем 37,6 МПа

- REC Flex с показателем 5,3 МПа

- REC Easy Flex с показателем 3,5 МПа

- REC Rubber с показателем 3,4 МПа

Пластмассовая информация: новый материал заменит дерево и металл | Статьи

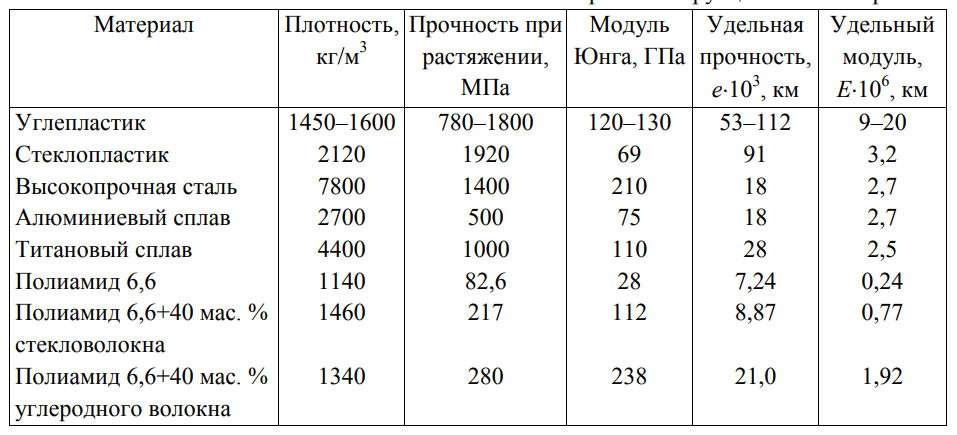

Российские ученые разработали технологию производства пластика, который превосходит по прочности металлы, но при этом остается легким, как дерево. Такие характеристики дают возможность делать из материала детали, которые ранее изготавливали из металлических сплавов, например компоненты двигателей внутреннего сгорания. По мнению экспертов, изобретение будет востребовано во многих отраслях промышленности, однако окончательно понять его свойства можно только после испытаний в реальных условиях работы.

Такие характеристики дают возможность делать из материала детали, которые ранее изготавливали из металлических сплавов, например компоненты двигателей внутреннего сгорания. По мнению экспертов, изобретение будет востребовано во многих отраслях промышленности, однако окончательно понять его свойства можно только после испытаний в реальных условиях работы.

Несгибаемая прочность

Специалисты Санкт-Петербургского политехнического университета Петра Великого (СПбПУ) создали и запатентовали устройство для производства нового вида пластика. Он сочетает в себе полезные свойства разных материалов и может использоваться в качестве альтернативы металлам, дереву или даже костной ткани человека. Об этом «Известиям» сообщили в Минобрнауки. Разработку можно применять, например, для создания отдельных деталей сложного оборудования или как сырье для 3D-печати. При этом стоимость новой пластмассы намного ниже затрат на природные материалы.

— На практике пользователю обычно не нужны самые высокие прочностные характеристики металлов или уникальные качества других материалов. А предложенный нами композит находится в том пользовательском «окне», где еще сохраняется относительно высокая прочность, но при этом достигается значительная легкость материала, — сказал руководитель научного центра «RASA-Политех» СПбПУ Игорь Радченко.

А предложенный нами композит находится в том пользовательском «окне», где еще сохраняется относительно высокая прочность, но при этом достигается значительная легкость материала, — сказал руководитель научного центра «RASA-Политех» СПбПУ Игорь Радченко.

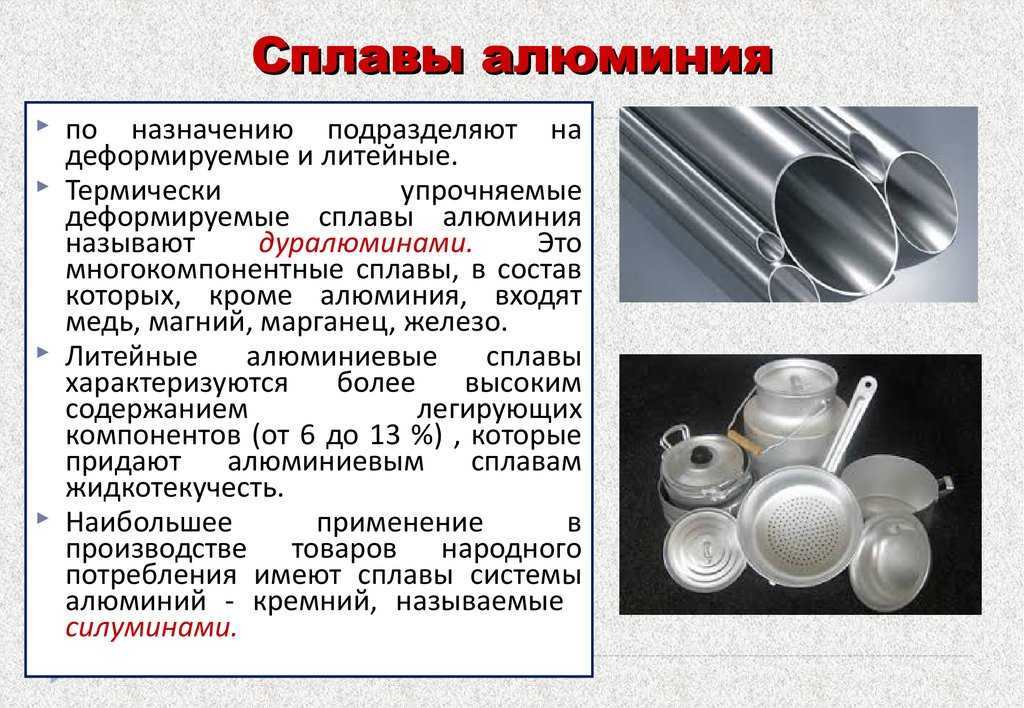

Взлетная полоса

Фото: РИА Новости/Евгений Биятов

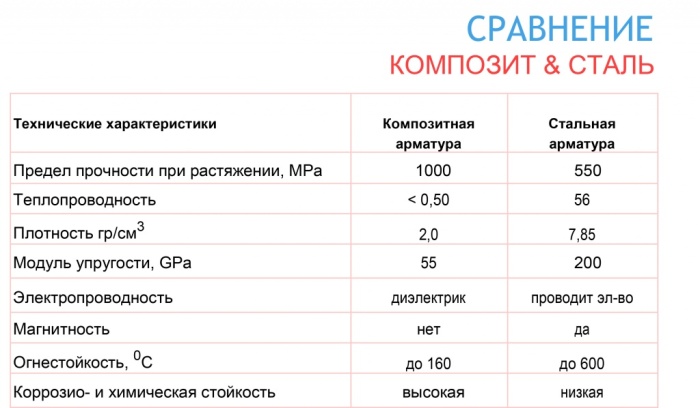

По прочности новый пластик сопоставим с металлами. По этому показателю он не дотягивает до конструкционной стали, но превосходит алюминий и некоторые сплавы. При этом материал легче их, а по плотности похож на дерево. Поэтому его можно применять там, где нужны одновременно легкость и прочность, например в строительстве летательных аппаратов.

Этот пластик получают с помощью смешивания порошкового полимера, на который воздействуют электричеством, и углеродных волокон, которые облепляют частицы порошка. Затем масса плавится, превращаясь в похожую на мед густую жидкость, и твердеет. На выходе аппарат выдает уникальный композит в форме гранул.

Как пояснили разработчики, полимер в композите отвечает за сжатие, а волокна — за растяжение. Стандартные технологии позволяют добавлять волокна длиной в доли миллиметров — 300 микрон и даже меньше. Специалистам из Петербурга удалось увеличить их длину до нескольких миллиметров, тем самым придав материалу полезные качества.

Разработку вели в рамках программы Минобрнауки России «Приоритет-2030».

Редкая пластичность

Полимеры, служащие основой нового материала, сегодня производят из газа и нефти в огромных количествах и по очень низким ценам. Это делает разработку ученых из Петербурга перспективным инновационным бизнес-проектом. На данный момент использовать удлиненные углеродные волокна для получения особых свойств пластмассы научились только специалисты Политеха, и аналогов их изобретению в мире пока нет.

— В условиях западных санкций нашу разработку можно использовать для создания временной замены вышедшим из строя деталям для иностранного промышленного оборудования. Из-за сложной геополитической обстановки доставка оригинальных компонентов из других стран может затягиваться на долгие месяцы. Производство временного аналога детали из пластика не требует больших временных и финансовых затрат и позволяет избежать простоя предприятия, — сказал Игорь Радченко.

Из-за сложной геополитической обстановки доставка оригинальных компонентов из других стран может затягиваться на долгие месяцы. Производство временного аналога детали из пластика не требует больших временных и финансовых затрат и позволяет избежать простоя предприятия, — сказал Игорь Радченко.

Еще одним возможным сценарием применения такого пластика может стать изготовление медицинских протезов и имплантов. Благодаря легкому весу и физическим свойствам из материала можно сделать точную копию костей человека.

Взлетная полоса

Фото: РИА Новости/Павел Лисицын

Особенность таких композитов — в увеличении прочности полимера за счет микроволокон углерода, обладающих чрезвычайно высокой термостойкостью, пояснила «Известиям» доцент кафедры микро- и наноэлектроники СПбГЭТУ «ЛЭТИ» Татьяна Зимина. Это делает перспективным применение материала в различных областях техники, включая изготовление двигателей внутреннего сгорания и изделий военного назначения, согласна она.

— Преимуществом материала можно назвать низкий удельный вес, возможность придавать ему любую форму за счет полимерного связующего и возможность энергоэффективной механической обработки, — сказала Татьяна Зимина.

Чтобы всесторонне оценить свойства разработки, необходимы испытания в реальных условиях, считает доцент Института экологии РУДН Владимир Пинаев.

— Пока непонятно, можно ли использовать этот пластик для пищевого производства, как его утилизировать и можно ли перерабатывать, сжигать или безопасно захоронять. А чтобы определить срок его службы и степень износостойкости, понадобятся годы испытаний, — сказал он.

Влияние материала на окружающую среду определят вещества, которые будут выделяться в процессе его производства, эксплуатации и утилизации. Это могут оказаться выбросы, включая выделения из пластика в процессе его применения, сбросы, например сточных вод, и отходы как при промышленной выработке пластика, так и утратившего потребительские свойства продукта, заключил специалист.

Испытание пластмасс на растяжение

Предельная прочность на растяжение

Способность сопротивляться разрушению при растяжении является одним из наиболее важных и широко измеряемых свойств материалов, используемых в конструкциях. Сила на единицу площади (МПа или фунт/кв. дюйм), необходимая для разрыва материала таким образом, равна пределу прочности при растяжении или пределу прочности при растяжении при разрыве . Скорость, с которой образец разрывается в тесте, может варьироваться от 0,2 до 20 дюймов в минуту и будет влиять на результаты. Аналогичным тестом для измерения свойств при растяжении в системе ISO является ISO 527. Значения, указанные в тестах ASTM D638 и ISO 527, в целом существенно не различаются, и любой тест дает хорошие результаты на ранних этапах процесса выбора материала. Отдельные методы испытаний на растяжение обычно применяются к полимерным пленкам (ASTM D882 или ISO 1184) и эластомерам (ASTM D412 или ISO 37).

На приведенном ниже рисунке от Mitsubishi Chemical Advanced Materials показана тестовая геометрия.

ASTM D638:

Для этого испытания пластиковые образцы либо изготавливаются из готовых форм, либо изготавливаются методом литья под давлением. Машина для испытания на растяжение вытягивает образец с обоих концов и измеряет усилие, необходимое для разрыва образца, и степень растяжения образца перед разрывом.

Удлинение при растяжении

Предельное удлинение конструкционного материала представляет собой увеличение длины в процентах, которое происходит до того, как он разорвется при растяжении. Значения предельного удлинения в несколько сотен процентов являются общими для эластомеров и полиолефинов для пленок/упаковок. Жесткие пластики, особенно армированные волокном, часто имеют значения ниже 5%. Сочетание высокого предела прочности при растяжении и высокого удлинения приводит к получению материалов с высокой ударной вязкостью.

Модуль упругости при растяжении

Модуль упругости при растяжении представляет собой отношение напряжения к упругой деформации при растяжении. Высокий модуль упругости означает, что материал является жестким — требуется большее усилие, чтобы произвести заданную величину деформации. У полимеров модуль растяжения и модуль сжатия могут быть близкими или сильно различаться. Это отклонение может составлять 50% и более в зависимости от типа смолы, армирующих добавок и методов обработки. Модули растяжения и сжатия металлов часто очень близки.

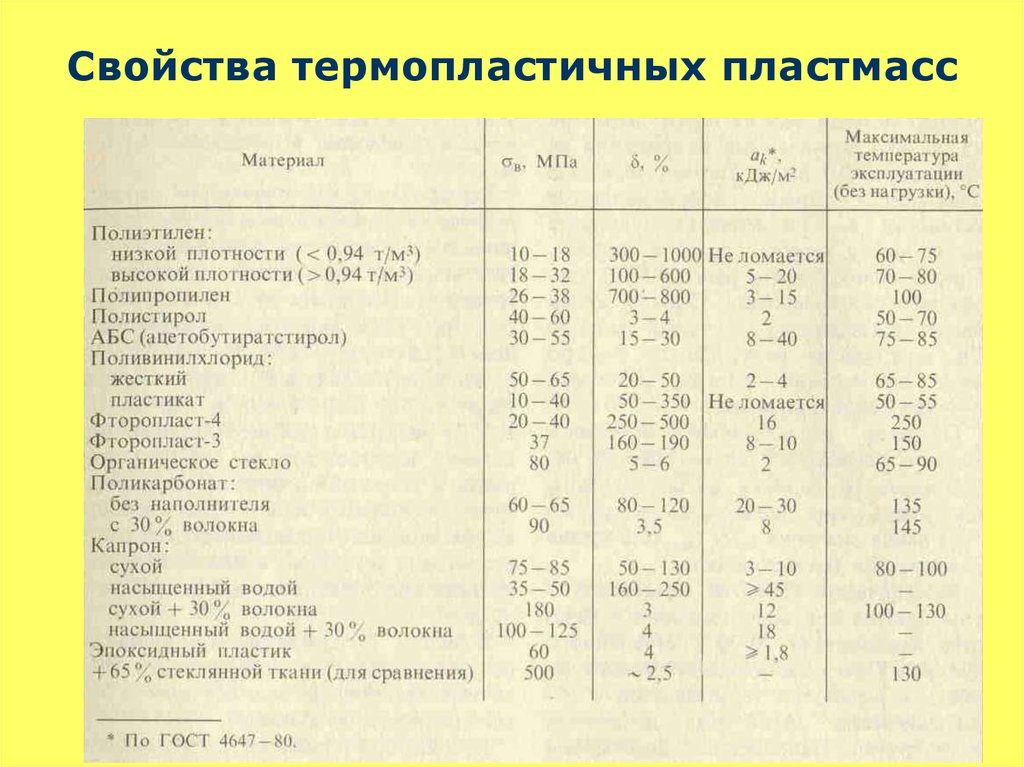

В таблице ниже приведены значения среднего предела прочности при растяжении, относительного удлинения при разрыве и модулей растяжения для некоторых наполненных и ненаполненных полимеров.

Типичная прочность на растяжение, удлинение и модуль упругости полимеров

| Тип полимера | Предел прочности при растяжении (МПа) | Удлинение (%) | Модуль упругости при растяжении (ГПа) |

|---|---|---|---|

| АБС | 40 | 30 | 2,3 |

| АБС + 30% стекловолокно | 60 | 2 | 9 |

| Сополимер ацеталя | 60 | 45 | 2,7 |

| Сополимер ацеталя + 30% стекловолокна | 110 | 3 | 9,5 |

| Акрил | 70 | 5 | 3,2 |

| Нейлон 6 | 70 | 90 | 1,8 |

| Полиамид-имид | 110 | 6 | 4,5 |

| Поликарбонат | 70 | 100 | 2,6 |

| Полиэтилен, HDPE | 15 | 500 | 0,8 |

| Полиэтилентерефталат (ПЭТФ) | 55 | 125 | 2,7 |

| Полиимид | 85 | 7 | 2,5 |

| Полиимид + стекловолокно | 150 | 2 | 12 |

| Полипропилен | 40 | 100 | 1,9 |

| Полистирол | 40 | 7 | 3 |

Прочность на растяжение – определение, единицы, формула и методы испытаний

Механические свойства пластмасс

Что такое предел прочности при растяжении? Прочность на растяжение — это способность пластикового материала выдерживать максимальное растягивающее напряжение при растяжении или растяжении без разрушения. Это момент, когда материал переходит от упругой деформации к пластической.

Это момент, когда материал переходит от упругой деформации к пластической.

- Упругая деформация — Когда напряжение снимается, материал возвращается к размерам, которые он имел до приложения нагрузки. Действительно для малых деформаций (кроме случая каучуки ). Деформация обратимая, непостоянная

- Пластическая деформация — При снятии напряжения материал не возвращается к своему прежнему размеру, но происходит постоянная необратимая деформация.

Прочность на растяжение часто называют пределом прочности на растяжение и

измеряется в единицах силы на площадь поперечного сечения .

Существует три типа прочности на растяжение (см. диаграмму 1 ниже):

- Предел текучести (А) — Напряжение, которое материал может выдержать без остаточной деформации

- Предел прочности (B) — Максимальное напряжение, которое материал может выдержать

- Прочность на разрыв (C) — Координата напряжения на кривой напряжение-деформация в точке разрыва

Другими словами, материалы сначала деформируются упруго — когда вы снимаете напряжение, они возвращаются к своей первоначальной форме. Затем с большей силой они пластически деформируются, это текучесть — когда вы снимаете напряжение, они постоянно растягиваются в новую форму. Наконец они ломаются; в конечном итоге это растягивающее напряжение или предел прочности.

Затем с большей силой они пластически деформируются, это текучесть — когда вы снимаете напряжение, они постоянно растягиваются в новую форму. Наконец они ломаются; в конечном итоге это растягивающее напряжение или предел прочности.

» Выберите подходящий пластик с «хорошей прочностью на растяжение», отвечающий вашим требованиям

Прочность на растяжение (TS) при разрыве измеряет максимальное напряжение, которое пластиковый образец может выдержать при растяжении до разрыва. Некоторые материалы могут резко сломаться (хрупкое разрушение), в то время как другие деформируются или удлиняются, прежде чем сломаться. Она измеряется как растягивающая или сжимающая нагрузка, необходимая для разрушения чего-либо.

Следовательно, это одно из важных механических свойств для:

- Оценка материала

- Контроль качества

- Конструкция конструкции

- Моделирование и

- Анализ отказов

Узнайте больше о пределе прочности при растяжении при разрыве:

» Разница между пределом прочности при растяжении и пределом текучести

» Как измерить свойства пластмасс при растяжении?

» Значение свойств при растяжении и факторов, влияющих на прочность при растяжении пластмасс

» Прочность при разрыве (на растяжение) – значения свойств для некоторых пластмасс

Предел текучести в зависимости от предела текучести

Предел текучести — это напряжение, которое материал может выдержать без остаточной деформации или точка, при которой он больше не вернется к своим первоначальным размерам (на 0,2% по длине). Принимая во внимание, что предел прочности на растяжение — это максимальное напряжение, которое материал может выдержать при растяжении или растяжении, прежде чем он выйдет из строя или сломается.

Принимая во внимание, что предел прочности на растяжение — это максимальное напряжение, которое материал может выдержать при растяжении или растяжении, прежде чем он выйдет из строя или сломается.

- Предел текучести можно увидеть на кривой напряжения-деформации как точку, в которой график перестает быть линейным. 902:30

- Поскольку довольно сложно определить точную точку, в которой линия перестает быть линейной, предел текучести обычно представляет собой точку, в которой значение на кривой напряжение-деформация отличается на 0,2% от значения, которое было бы, если бы она была полностью линейной.

Типичная кривая напряжения-деформации

Кривая напряжения-деформации

Когда к объекту прикладывается растягивающая сила (сила растяжения), он удлиняется, и его поведение можно получить, используя кривую напряжения-деформации в области упругой деформации (известный закон Гука). Расширение, создаваемое силой, зависит не только от материала, но и от других факторов, таких как размеры объекта (например, длина, толщина и т. д.)

Расширение, создаваемое силой, зависит не только от материала, но и от других факторов, таких как размеры объекта (например, длина, толщина и т. д.)

Напряжение определяется как сила на единицу площади пластика и выражается в Нм -2 или Па. Формула для расчета растягивающего напряжения:

σ (напряжение) = F/A

Где σ представляет собой напряжение (в ньютонах на квадратный метр или, что то же самое, в паскалях), F представляет собой силу (в ньютонах, обычно сокращенно обозначается Н), а A представляет собой площадь поперечного сечения образца.

Хотя деформация определяется как удлинение на единицу длины. И, поскольку это отношение длин, деформация не имеет единиц измерения.

ε (деформация) = ΔL/L 0 ; ΔL = L-L 0

Где L 0 — исходная длина растягиваемого стержня, а L — его длина после растяжения. ΔL — удлинение стержня, разница между этими двумя длинами.

Узнайте больше о других механических свойствах: Модуль Юнга , Вязкость , Твердость , Удлинение при текучести , Удлинение при разрыве , Прочность при текучести (на растяжение)

Единицы измерения прочности на растяжение

В Международной системе единицей прочности на растяжение является паскаль (Па) (или мегапаскаль, МПа или даже ГПа, мегапаскаль), что эквивалентно ньютонам на квадратный метр (Н/м 2 ).

В США для удобства измерения прочности на растяжение обычно используются фунты-силы на квадратный дюйм (lbf/in 2 или psi) или килограммы на квадратный дюйм (kpsi).

ПРИМЕЧАНИЕ : В машиностроении понятия прочности и жесткости часто путают. Чтобы получить правильную классификацию материалов, прочитайте здесь « Жесткость ».

Графики напряжения-деформации для типичного эластомера, гибкого пластика, жесткого пластика и волокна

(Источник: Принципы полимеризации, четвертое издание, Джордж Одиан)

Как измерить свойства пластмасс при растяжении?

Испытания на растяжение измеряют усилие, необходимое для разрушения образца, и степень, в которой образец растягивается или удлиняется до точки разрыва.

Как правило, «методы испытаний на растяжение» применяются для измерения свойств пластмасс на растяжение. Обычно используются следующие методы:

- ASTM D638 — Стандартный метод испытаний свойств пластмасс на растяжение

- ISO 527-1:2012 — Определение свойств при растяжении. Общие принципы

Конечно, помимо перечисленных ниже, существует еще несколько способов, но они здесь не обсуждаются.

Методы испытаний ASTM D638 и ISO 527 9Методы испытаний 0222 ASTM D638 и ISO 527 охватывают определение свойств при растяжении пластиков и пластиковых композитов в определенных условиях в форме стандартных испытательных образцов гантелевидной формы. Определенные условия могут варьироваться от предварительной обработки, температуры, влажности до скорости испытательной машины. Методы используются для исследования поведения испытательных образцов при растяжении. Посмотрите это интересное видео об испытаниях пластика на прочность при микроразрыве в соответствии с ASTM D638

По результатам испытаний на растяжение можно сделать следующие расчеты:

- Прочность на растяжение ( при пределе текучести и при разрыве)

- Модуль упругости при растяжении

- Штамм

- Удлинение и относительное удлинение при пределе текучести

- Удлинение и относительное удлинение при разрыве

Для ASTM D638 скорость испытания определяется спецификацией материала. За

За

ISO 527 скорость испытания обычно составляет 5 или 50 мм/мин для измерения прочности и удлинения и 1 мм/мин для измерения модуля.

Экстензометр — это устройство, которое используется для измерения изменений длины объекта. Это полезно для измерения напряжения-деформации и испытаний на растяжение.

Значение свойств при растяжении

- Свойства при растяжении предоставляют полезные данные для целей проектирования пластмасс.

- Свойства при растяжении часто включаются в спецификации материалов для обеспечения качества. 902:30

- Свойства растяжения часто измеряются при разработке новых материалов и процессов, чтобы можно было сравнивать различные материалы и процессы.

- Наконец, свойства растяжения часто используются для прогнозирования поведения материала при формах нагрузки, отличных от одноосного растяжения.

Факторы, влияющие на прочность пластмасс на растяжение

Прочность полимеров дополнительно определяется их:

- Молекулярная масса : Прочность полимера возрастает с увеличением молекулярной массы и достигает уровня насыщения при некотором значении молекулярной массы.

- При более низкой молекулярной массе — полимерные цепи слабо связаны слабыми силами Ван-дер-Ваальса, и цепи могут легко двигаться, что обуславливает низкую прочность, хотя кристалличность присутствует

- Полимер с более высокой молекулярной массой — цепи полимера становятся большими и, следовательно, сшиваются, что придает полимеру прочность

- Сшивание : Сшивание ограничивает движение цепей и увеличивает прочность полимера. 902:30

- Кристалличность : Кристаллическая фаза полимера повышает прочность; следовательно, межмолекулярная связь более значительна. Следовательно, деформация полимера может привести к более высокой прочности, что приведет к ориентированным цепям.

Помимо скорости испытания, уровень ориентации волокон, температура, содержание наполнителя и т. д. также влияют на значения предела прочности при растяжении термопластов.

Значения прочности на разрыв (на растяжение) некоторых пластмасс

Нажмите, чтобы найти полимер, который вы ищете:

A-C |

Э-М |

ПА-ПК |

ПЭ-ПЛ |

ПМ-ПП |

PS-X

| Название полимера | Минимальное значение (МПа) | Максимальное значение (МПа) |

| АБС-акрилонитрилбутадиенстирол | 29,8 | 43. 0 0 |

| Огнестойкий АБС-пластик | 30,0 | 50,0 |

| Высокотемпературный АБС-пластик | 30,0 | 60,0 |

| Ударопрочный АБС-пластик | 30,0 | 45.0 |

| Смесь АБС/ПК – смесь акрилонитрил-бутадиен-стирола/поликарбоната | 40,0 | 50,0 |

| Смесь АБС/ПК 20 % стекловолокна | 75,0 | 80,0 |

| АБС/ПК Огнестойкий | 40,0 | 55,0 |

| Смесь аморфных ТПИ, сверхвысокотемпературная, химическая стойкость (высокая текучесть) | 105.0 | 105.0 |

| Смесь аморфных ТПИ, сверхвысокотемпературная, химическая стойкость (стандартная текучесть) | 160,0 | 160,0 |

| Аморфный TPI, высокотемпературный, высокотекучий, бессвинцовый припой, 30% GF | 147,0 | 147,0 |

| Аморфный TPI, высокотемпературный, высокотекучий, прозрачный, бессвинцовый для пайки (высокорасходный) | 74,0 | 74,0 |

| Аморфный TPI, высокотемпературный, высокотекучий, прозрачный, бессвинцовый припой (стандартный расход) | 70,0 | 70,0 |

| Аморфный TPI, высокая термостойкость, химическая стойкость, 260°C UL RTI | 119. 0 0 | 119.0 |

| Аморфный TPI, среднетемпературный, прозрачный | 78,0 | 78,0 |

| Аморфный TPI, среднетемпературный, прозрачный (одобрен для контакта с пищевыми продуктами) | 78,0 | 78,0 |

| Аморфный TPI, среднетемпературный, прозрачный (класс выпуска для пресс-форм) | 78,0 | 78,0 |

| Аморфный ТПИ, среднетемпературный, прозрачный (порошок) | 78,0 | 78,0 |

| ASA – акрилонитрилстиролакрилат | 47.0 | 56.0 |

| Смесь ASA/PC — смесь акрилонитрила, стирола, акрилата и поликарбоната | 45.0 | 50,0 |

| Огнестойкий ASA/PC | 48.0 | 48.0 |

| Смесь ASA/PVC – смесь акрилонитрила, стиролакрилата и поливинилхлорида | 45.0 | 50,0 |

| CA — Ацетат целлюлозы | 24. 0 0 | 52.0 |

| CAB — Бутират ацетата целлюлозы | 18.0 | 48.0 |

| CP — Пропионат целлюлозы | 14.0 | 50,0 |

| COC — Циклический олефиновый сополимер | 46.0 | 63.0 |

| ХПВХ — хлорированный поливинилхлорид | 45.0 | 60,0 |

| ЭТФЭ — этилентетрафторэтилен | 45.0 | 45.0 |

| ECTFE | 45.0 | 54.0 |

| ЭВА — этиленвинилацетат | 7.0 | 30,0 |

| EVOH — Этиленвиниловый спирт | 30,0 | 205.0 |

| ФЭП – фторированный этиленпропилен | 19.0 | 21.0 |

| HDPE — полиэтилен высокой плотности | 30,0 | 40,0 |

| HIPS — ударопрочный полистирол | 20,0 | 45. 0 0 |

| Огнестойкий материал HIPS V0 | 15,0 | 30,0 |

| Иономер (сополимер этилена и метилакрилата) | 11.0 | 37,0 |

| ЖК-жидкокристаллический полимер | 175,0 | 175,0 |

| LCP Армированный углеродным волокном | 190,0 | 240,0 |

| LCP Армированный стекловолокном | 160,0 | 220,0 |

| LCP С минеральным наполнением | 110.0 | 180,0 |

| LDPE – полиэтилен низкой плотности | 10.0 | 20,0 |

| LLDPE — линейный полиэтилен низкой плотности | 25.0 | 45.0 |

| PA 11 — (Полиамид 11) 30% армированный стекловолокном | 80,0 | 136.0 |

| PA 11, токопроводящий | 37,0 | 37,0 |

| PA 11, гибкий | 43. 0 0 | 59.0 |

| Полиамид 11, жесткий | 37,0 | 58.0 |

| PA 12 (полиамид 12), токопроводящий | 39.0 | — |

| PA 12, армированный волокном | 72.0 | 145,0 |

| PA 12, гибкий | 50,0 | 56.0 |

| PA 12, стеклонаполненный | 37,0 | 50,0 |

| Полиамид 12, жесткий | 56.0 | 69,0 |

| ПА 46 — Полиамид 46 | 65,0 | 85,0 |

| PA 46, 30% стекловолокно | 128,0 | 132.0 |

| ПА 6 — Полиамид 6 | 50,0 | 95,0 |

| ПА 6-10 — Полиамид 6-10 | 50,0 | 65,0 |

| ПА 66 — Полиамид 6-6 | 50,0 | 95,0 |

| PA 66, 30% стекловолокно | 100,0 | 125,0 |

| PA 66, 30% минеральный наполнитель | 45. 0 0 | 200.0 |

| PA 66, ударопрочный, 15-30% стекловолокна | 90,0 | 120,0 |

| PA 66, ударопрочный | 40,0 | 50,0 |

| Полиамид полуароматический | 60,0 | 60,0 |

| ПАИ — полиамид-имид | 190,0 | 195.0 |

| ПАИ, 30 % стекловолокна | 210.0 | 210.0 |

| PAI, низкое трение | 125,0 | 165,0 |

| ПАН — полиакрилонитрил | 50,0 | 65,0 |

| ПАР — Полиарилат | 25.0 | 65,0 |

| ПАРА (полиариламид), 30-60% стекловолокна | 190,0 | 280,0 |

| ПБТ – полибутилентерефталат | 40,0 | 50,0 |

| ПБТ, 30% стекловолокно | 135.0 | 140,0 |

| ПК (поликарбонат) 20-40% стекловолокна | 90,0 | 160,0 |

| ПК (поликарбонат) 20-40% стекловолокно огнестойкое | 90,0 | 140,0 |

| Поликарбонат, высокотемпературный | 55,0 | 77,0 |

| Смесь ПК/ПБТ – смесь поликарбоната/полибутилентерефталата, наполненная стеклом | 62. 0 0 | 110.0 |

| ПХТФЭ — полимонохлортрифторэтилен | 32.0 | 40,0 |

| ПЭ – полиэтилен 30% стекловолокна | 52.0 | 63.0 |

| PEEK — Полиэфирэфиркетон | 90,0 | 150,0 |

| PEEK 30% Армированный углеродным волокном | 200.0 | 220,0 |

| PEEK 30% Армированный стекловолокном | 150,0 | 180,0 |

| ПЭИ — Полиэфиримид | 90,0 | 100,0 |

| ПЭИ, 30% армированный стекловолокном | 150,0 | 160,0 |

| ПЭИ, наполненный минералами | 90,0 | 100,0 |

| PEKK (полиэфиркетонкетон), низкая степень кристалличности | 89,5 | 89,5 |

| ПЭСУ — Полиэфирсульфон | 70,0 | 90,0 |

| PESU 10-30% стекловолокно | 75,0 | 140,0 |

| ПЭТ – полиэтилентерефталат | 45. 0 0 | 70,0 |

| ПЭТ, 30% армированный стекловолокном | 140,0 | 160,0 |

| ПЭТ, 30/35% армированный стекловолокном, ударопрочный | 100,0 | 110.0 |

| PETG – полиэтилентерефталатгликоль | 40,0 | 40,0 |

| PE-UHMW — полиэтилен — сверхвысокомолекулярный вес | 39.0 | 49.0 |

| ПФА – перфторалкокси | 27.0 | 30,0 |

| PGA — Полигликолиды | 68,9 | 68,9 |

| PHB — полигидроксибутират | 25.0 | 27.0 |

| PHB-V (5% валерат) | 35.0 | 37,0 |

| Полиимид | 72.0 | 120,0 |

| ПЛА — полилактид | 52.0 | 54.0 |

| PLA — Полилактид Высокотемпературные пленки | 102.2 | 104. 2 2 |

| ПММА — полиметилметакрилат/акрил | 38.0 | 70,0 |

| ПММА (акрил) Высокая температура | 65,0 | 79,0 |

| ПММА (акрил), ударопрочный | 35.0 | 65,0 |

| ПМП — Полиметилпентен | 16.0 | 18.0 |

| PMP 30% армированный стекловолокном | 60,0 | 68.0 |

| Минеральный наполнитель PMP | 17,0 | 18.0 |

| Полиамид 66 (нейлон 66)/углеродное волокно, длинное, 30% наполнителя по весу | 290,0 | 290,0 |

| Полиамид 66 (нейлон 66)/углеродное волокно, длинное, 40% наполнителя по весу | 305,0 | 305.0 |

| Полиамид 66 (нейлон 66)/стекловолокно, длинное, 40% наполнителя по весу | 230,0 | 230,0 |

| Полиамид 66 (нейлон 66)/стекловолокно, длинное, 40% наполнителя по весу | 210. 0 0 | 210.0 |

| Полиамид 66 (нейлон 66)/стекловолокно, длинное, 50% наполнителя по весу | 270,0 | 270,0 |

| Полиамид 66 (нейлон 66)/стекловолокно, длинное, 50% наполнителя по весу | 230,0 | 230,0 |

| Полиамид 66 (нейлон 66)/стекловолокно, длинное, 60% наполнителя по весу | 270,0 | 270,0 |

| Полиамид 66 (нейлон 66)/стекловолокно, длинное, 60% наполнителя по весу | 250,0 | 250,0 |

| Полипропиленовый гомополимер (ПП гомополимер)/стекловолокно, длинное, 30% наполнителя по весу | 120,0 | 120,0 |

| Полипропиленовый гомополимер (ПП гомополимер)/стекловолокно, длинное, 40% наполнителя по весу | 130,0 | 130,0 |

| Полипропиленовый гомополимер (ПП гомополимер)/стекловолокно, длинное, 40% наполнителя по весу | 120,0 | 120,0 |

| Полипропиленовый гомополимер (ПП гомополимер)/стекловолокно, длинное, 50% наполнителя по весу | 130,0 | 130,0 |

| Полипропиленовый гомополимер (ПП гомополимер)/стекловолокно, длинное, 50% наполнителя по весу | 130,0 | 130,0 |

| ПОМ — полиоксиметилен (ацеталь) | 60,0 | 70,0 |

| POM (ацеталь) Ударопрочный | 45. 0 0 | 60,0 |

| ПОМ (ацеталь) с низким коэффициентом трения | 50,0 | 70,0 |

| ПОМ (ацеталь) с минеральным наполнителем | 50,0 | 75,0 |

| ПП — полипропилен 10-20% стекловолокна | 35.0 | 56.0 |

| ПП, 10-40% минерального наполнителя | 18.0 | 24.0 |

| ПП, наполнитель 10-40% талька | 21.0 | 28.0 |

| ПП, 30-40% армированный стекловолокном | 42.0 | 70,0 |

| ПП (полипропилен) сополимер | 30,0 | 35.0 |

| ПП (полипропилен) гомополимер | 20,0 | 40,0 |

| ПП, ударопрочный | 23.0 | 35.0 |

| ПФА — полифталамид | 85,0 | 85,0 |

| ПФА, 30% минеральный наполнитель | 79,0 | 81,0 |

| PPA, 33% армированный стекловолокном | 192. 0 0 | 194.0 |

| PPA, 33% армированный стекловолокном – High Flow | 162,0 | 163,0 |

| PPA, 45% армированный стекловолокном | 227,0 | 229,0 |

| СИЗ — полифениленовый эфир | 45.0 | 60,0 |

| Средства индивидуальной защиты, 30% армированные стекловолокном | 100,0 | 130,0 |

| СИЗ, огнестойкие | 45.0 | 55,0 |

| СИЗ, ударопрочные | 45.0 | 55,0 |

| СИЗ с минеральным наполнителем | 65,0 | 75,0 |

| ПФС — Полифениленсульфид | 50,0 | 80,0 |

| ППС, 20-30% армированный стекловолокном | 130,0 | 150,0 |

| PPS, 40% армированный стекловолокном | 120,0 | 150,0 |

| PPS, проводящий | 60,0 | 140,0 |

| ПФС, стекловолокно и минеральный наполнитель | 60,0 | 150,0 |

| PPSU — Полифениленсульфон | 75,8 | 76. 0 0 |

| PS (полистирол) 30% стекловолокно | 70,0 | 70,0 |

| PS (полистирол) Кристалл | 35.0 | 60,0 |

| PS, высокотемпературный | 40,0 | 60,0 |

| Блок питания — полисульфон | 70,0 | 80,0 |

| Блок питания, 30% армированный стекловолокном | 100,0 | 125,0 |

| Блок питания с минеральным наполнением | 65,0 | 70,0 |

| ПТФЭ – политетрафторэтилен | 0,0 | 10.0 |

| ПТФЭ, 25% армированный стекловолокном | 15,0 | 20,0 |

| ПВХ (поливинилхлорид), 20% армированный стекловолокном | 60,0 | 90,0 |

| ПВХ, пластифицированный | 7.0 | 25,0 |

| ПВХ с пластифицированным наполнителем | 10. 0 0 | 25.0 |

| Жесткий ПВХ | 35.0 | 60,0 |

| ПВДХ – поливинилиденхлорид | 20,0 | 35.0 |

| ПВДФ – поливинилиденфторид | 40,0 | 50,0 |

| САН — Стирол-акрилонитрил | 65,0 | 85,0 |

| SAN, 20% армированный стекловолокном | 100,0 | 120,0 |

| SMA — Стирол Малеиновый ангидрид | 35.0 | 55,0 |

| SMA, 20% армированный стекловолокном | 56.0 | 75,0 |

| SMA, огнестойкий V0 | 20,0 | 25.0 |

| SMMA – стиролметилметакрилат | 30,0 | 60,7 |

| SRP — Самоармирующийся полифенилен | 159,0 | 207.0 |

| TPS/PE – смесь термопластичного крахмала/полиэтилена (испытаны пленки толщиной 30 микрон) | 20,0 | 20,0 |

| XLPE — сшитый полиэтилен | 11. <- Предыдущий пост: Фильтр поглотитель: Фильтр-поглотитель ФП-300, купить в Москве Следующий пост: Станки режущие: Режущие станки | SICK -> <- Предыдущий пост: Фильтр поглотитель: Фильтр-поглотитель ФП-300, купить в Москве Следующий пост: Станки режущие: Режущие станки | SICK -> |

Всего комментариев: 0