Своими руками станки по дереву: Делаем самодельные станки и инструменты своими руками

Содержание

Токарный станок по дереву — своими руками!

Раньше я никогда не мастерил станок для деревообработки, но видел много собранных станков и инструкций по их сборке. Я задавался вопросом как изготовить токарный станок по дереву своими руками и мне сильно помог в этом 73-ий выпуск журнала ShopNotes, в котором представлена инструкция по сборке токарного станка. Мой опыт работы с деревом довольно ограничен, но мне все же удалось завершить этот проект без особых проблем. Наряду с отсутствием опыта у меня также нет большого запаса пиломатериалов. Я построил весь токарный станок из обрезков фанеры толщиной 3/4 дюйма. Единственные детали, которые мне пришлось купить — это более длинный клиновой ремень и несколько больших гаек и болтов.

В конце инструкции я приложил видео сборки моего токарного станка, если письменных инструкций будет не хватать, пожалуйста обратитесь к этим видеозаписям.

Примечание: данная инструкция является переводом.

Шаг 1: Основание станка

Ядро токарного станка — это основание. Оно должно быть очень прочным и тяжелым, чтобы противодействовать вибрациям, и прочным, чтобы преодолевать различные силы, действующие на основание во время токарной обработки. В планах было склеить два куска березовой фанеры 3/4 дюйма, но в итоге я использовал три куска еловой фанеры 1/2 дюйма. Я склеил их с помощью строительного полиуретанового клея. Важно отрезать кусочки немного большего размера, а после того, как они будут склеены, обрезать их до окончательной ширины.

Оно должно быть очень прочным и тяжелым, чтобы противодействовать вибрациям, и прочным, чтобы преодолевать различные силы, действующие на основание во время токарной обработки. В планах было склеить два куска березовой фанеры 3/4 дюйма, но в итоге я использовал три куска еловой фанеры 1/2 дюйма. Я склеил их с помощью строительного полиуретанового клея. Важно отрезать кусочки немного большего размера, а после того, как они будут склеены, обрезать их до окончательной ширины.

Я использовал все струбцины, которые у меня были при склеивании досок, и даже учитывая это строительный клей немного расширялся, что в некоторых местах образовало зазоры в фанере.

Шаг 2: Соединение паз-гребень и ласточкин хвост

Верхняя рейка прикреплена к основанию двумя полосами фанеры, которые вложены в пазы с обеих сторон. Я просто пропустил тяжелый кусок дерева через пилу несколько раз, чтобы получить идеальную ширину.

Верхняя рейка имеет форму длинного ласточкиного хвоста, а боковые стороны наклонены под углом 20°. Мне пришлось приклеить еще два куска фанеры, чтобы у меня получилась нужная толщина. После того, как все детали были вырезаны, я склеил все вместе с помощью столярного клея для дерева.

Мне пришлось приклеить еще два куска фанеры, чтобы у меня получилась нужная толщина. После того, как все детали были вырезаны, я склеил все вместе с помощью столярного клея для дерева.

Шаг 3: Передняя бабка, часть 1

Первым делом при изготовлении передней бабки, было изготовление опор подшипников. Если следовать спецификациям в планах, все пройдет без проблем. В планах было два слоя фанеры с каждой стороны, но болт, который у меня был, не был достаточно длинным, чтобы справиться с этим, поэтому мне пришлось использовать вместо него кусок дуба. Я нашел старое перовое сверло, размер которого немного превышал размер подшипника, слегка заточил его и просверлил отверстие.

Шаг 4: Передняя бабка, часть 2

Следующим шагом было изготовление опорного блока. Это было так же просто, как приклеить кусок фанеры и отшлифовать её заподлицо.

Шаг 5: Передняя бабка, часть 3

Следующая часть, вероятно, самая сложная часть сборки, но также, вероятно, самая важная. По сути, это два деревянных бруска с двумя болтами, пропущенными через встроенные гайки с обеих сторон. Когда вы поворачиваете болт, он упирается в полоску металла, которая движется наружу, и фиксирует каретку против скольжения. Планки также разрезаются под углом 20 градусов.

По сути, это два деревянных бруска с двумя болтами, пропущенными через встроенные гайки с обеих сторон. Когда вы поворачиваете болт, он упирается в полоску металла, которая движется наружу, и фиксирует каретку против скольжения. Планки также разрезаются под углом 20 градусов.

Шаг 6: Передняя бабка, часть 4

Чтобы завершить эту часть сборки, вырезается еще один кусок фанеры, просверливается для шурупов и прикручивается к блокирующим блокам. Затем на него накручиваются подшипниковые опоры и опорный блок. Мне пришлось просверлить несколько отверстий в опорном блоке, так как у меня не было достаточно длинных винтов.

Как только это будет закончено, можно будет добавить оборудование и сделать кожух ремня из фанеры толщиной 1/4 дюйма.

Шаг 7: Упор для инструмента и задняя бабка

Подставка для инструмента получилась в точности так, как было указанно в планах, и это было не очень интересно. С задней бабкой все получилось по-другому…

Я хотел иметь подвижный центр (точку, которая удерживает заготовку и вращается вместе с ней), поэтому мне пришла в голову идея использовать старый патрон для сверла, чтобы удерживать металлический наконечник. Я использовал патрон от старой дрели Milwaukee, которую разобрал прошлым летом. На ней был один большой подшипник, и оказалось, что конец вала был идеального размера, чтобы справиться с небольшим подшипником для скейтборда.

Я использовал патрон от старой дрели Milwaukee, которую разобрал прошлым летом. На ней был один большой подшипник, и оказалось, что конец вала был идеального размера, чтобы справиться с небольшим подшипником для скейтборда.

Наличие сверлильного патрона в качестве центра позволяло мне вставлять сверла, так что я мог высверливать материал при изготовлении чаши или чего-то подобного.

Я разработал конструкцию, которая удерживала подшипники на месте, и установил ее на другой дорожке, которая могла двигаться по направляющей (к тому времени я уже довольно хорошо умел их делать!), И закрепил подшипники эпоксидной смолой.

Центр не совсем «по центру», но, в конце концов, это не имело значения. Кроме того, вы можете видеть, в каком беспорядке была моя мастерская на этом этапе сборки.

Шаг 8: Монтаж двигателя и отделка

Двигатель был прикручен к куску фанеры толщиной 3/4 дюйма, который крепился на петлях к основанию. В итоге я использовал две петли, чтобы сделать его более жестким. Ремень натягивается весом мотора, который в конечном итоге оказался очень натянутым.

Ремень натягивается весом мотора, который в конечном итоге оказался очень натянутым.

Чтобы закончить токарный станок, я покрасил его в белый и серый цвета по бокам и краям. После покраски наносится несколько слоев лака на водной основе. Не стоит окрашивать направляющую так как она станет липкой.

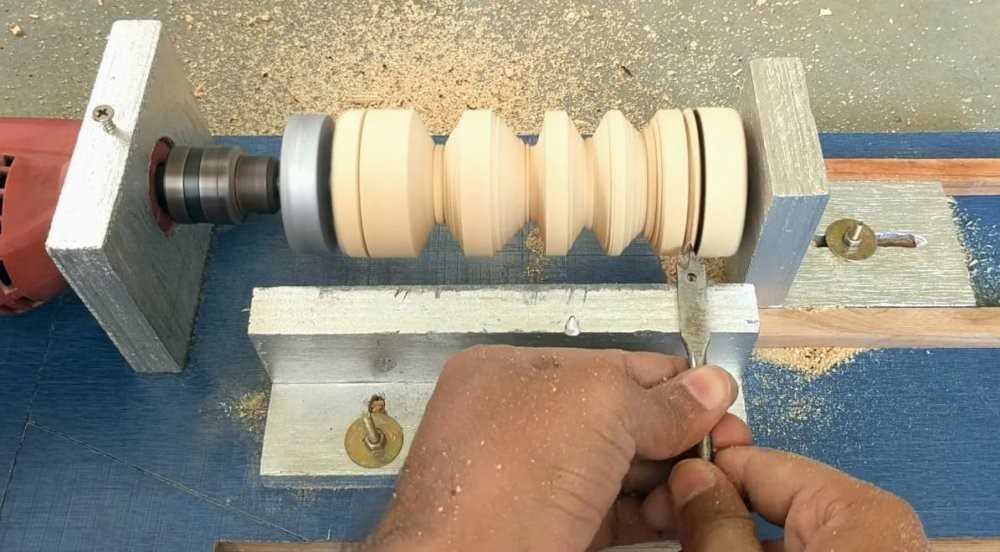

Шаг 9: Токарный станок готов!

После высыхания токарный станок готов! У меня до сих пор нет токарных инструментов, но с большим трудом я смог использовать несколько верстачных долот, чтобы обработать деревянный брусок.

Я (плохо) приварил шайбу к болту и просверлил в нем несколько отверстий, чтобы получилась небольшая лицевая панель. Затем я сварил две гайки вместе, нарезал зубья на одном конце и ввернул стержень с резьбой, чтобы получился приводной центр. Обе детали легко навинчиваются на вал и снимаются с него.

Я надеюсь данная инструкция поможет вам сделать токарный станок по дереву и в процессе вы получите много опыта и удовольствия от процесса сборки.

Видео сборки данного токарного станка:

подготовка к работе и процесс изготовления

Чтобы работать с древесиной, одних простых приспособлений может быть мало. Поэтому иногда возникает потребность в токарном станке для этих целей. Многие люди думают о покупке этого оборудования. Но зачем покупать станок, если можно создать его своими руками.

Домашний токарный станок, сделанный самостоятельно, поможет вам серьезно сэкономить на покупке такого прибора на рынке специального оборудования.

- Подготовка к работе

- Процесс сборки станка

Подготовка к работе

Сейчас узнаем, что понадобится для работы по изготовлению токарного оборудования своими руками.

Рекомендация: в качестве привода можно применять старое приспособление по заточке кухонных ножей. Самое важное, чтобы модель была рассчитана на применение двух точильных камней.

Такой прибор вполне подойдет в качестве передней бабки оборудования. А для задней всегда можно использовать какие-то детали мощной электродрели, которую не жалко.

Чтобы основа была крепкой, в качестве станины стоит взять толстостенный металлический профиль. Перед работой нужно сделать точный чертеж станка. Лучше потратить много времени на работу с бумагами и схемами, чем потом из-за одной ошибки тратиться на поиск новых комплектов или расходного сырья.

Когда чертежи и рисунки сделаны, можно переходить к работе. Но без следующих инструментов вам не обойтись:

- Ручная электрическая дрель и сверла с разным диаметром.

- Напильники с качественным покрытием различной зернистости.

- Болгарка и специальные диски для шлифования и резки.

- Маленький сварочный аппарат — электрический, который может работать с диодами «двойкой» и «тройкой».

Что касается расточников, вам понадобятся:

- Швеллер;

- Металлический угол с крепкими стенками;

- Две трубы с различающимся диаметром, чтобы первая труба могла пропускать сквозь себя вторую трубу.

- Полосы стальные — 2 и 4 см.

- Гайки, шурупы, болты и иные детали для крепежа.

- Ремень для наложения на привод.

Своими глазами информацию воспринимать легче, поэтому просмотр обучающих видео и прочтение инструкций поможет вам уберечь себя от множества проблем, которые могут быть связаны с неправильным пониманием правил работы, последовательности действий и т. д.

Привод для заточки ножей отлично подойдет в качестве электрического привода для вашего агрегата. Дело в том, что там есть четыре крепкие шайбы, которые созданы из качественных металлических сплавов. Две из них дадут вам шанс изменять комплектующие электроточильного камня, применяя различные по диаметру диски. Благодаря этому мастер сможет поменять скорость оборотов своей заготовки.

Две из них дадут вам шанс изменять комплектующие электроточильного камня, применяя различные по диаметру диски. Благодаря этому мастер сможет поменять скорость оборотов своей заготовки.

Чтобы принудить вал начать движение, применяются шкивы. Они могут иметь разный диаметр, чтобы получать определенную скорость вращения: 800, 2000, 3000 оборотов/мин.

Совет: чтобы облегчить себе жизнь и работу на агрегате можно, сделать один совмещенный шкив, у которого будет пара валов для ременной передачи. Это поможет быстро и без огромных усилий, перекидывая ремень на один из них, поменять скорость вращения изделия в зажимах агрегата.

Процесс сборки станка

Начнем создавать станину, заднюю бабку и подручник.

Задняя бабка будет сделана из патрона и внешней части, снятых с корпуса ненужной электрической дрели. Чтобы такие устройства работали долго и не ломались через год после использования, лучше всего брать дрель с металлической поверхностью.

Чтобы ваш самодельный агрегат стоял ровно, не шатался и не прибавлял тем самым проблем в работе, стоит уделить немного внимания изготовлению стойки. Она ставится на станине так, чтобы у оператора позже была возможность передвинуть узлы станка по оси продольно. Патрон же поможет выполнять большие продольные нагрузки. И это отлично сказывается на применении такого элемента во всей конструкции.

Она ставится на станине так, чтобы у оператора позже была возможность передвинуть узлы станка по оси продольно. Патрон же поможет выполнять большие продольные нагрузки. И это отлично сказывается на применении такого элемента во всей конструкции.

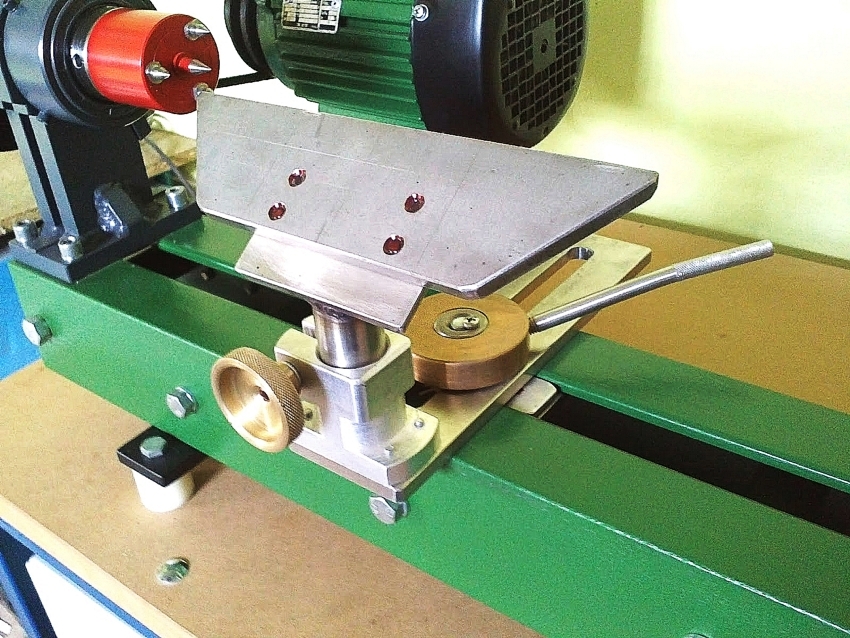

Привод также необходимо монтировать на качественной пластине. Она будет ставиться на столе. Создавать ее необходимо с учетом передвижения оператором в момент выполнения каких-либо действий на агрегате. Получается, что у пользователя появится возможность менять скорость вала, который находится на передней бабке.

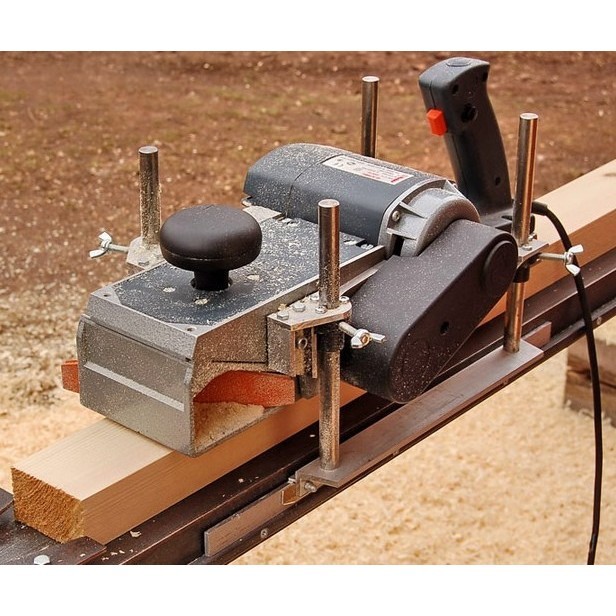

Не забывайте установить суппорт. Это устройство будет поставлено для ровного передвижения вдоль и поперек вашей станины специального станка. Вот тут как раз и необходимы две трубы с различным диаметром, чтобы его сделать в домашних условиях. На нем будет находиться подручник, который послужит упором для резцов.

Когда все будет сделано, не забудьте зайти в магазин строительных материалов и осветительных устройств, чтобы приобрести для себя небольшой листик прозрачного пластика и лампу. Пластик понадобится для защиты вас от стружки и щепок, которые будут вылетать во время обтачки и заточки оборудования. А лампа может помочь вам быстрее справляться с работой.

Пластик понадобится для защиты вас от стружки и щепок, которые будут вылетать во время обтачки и заточки оборудования. А лампа может помочь вам быстрее справляться с работой.

Самодельные машины | Журнал деревообработки Stumpy Nubs

‹Вернуться на предыдущую страницу

Показаны все 12 результатов

Сортировка по умолчаниюСортировать по популярностиСортировать по последнимСортировать по цене: от низкой к высокойСортировать по цене: от высокой к низкой

Посмотреть как:

Быстрый просмотр

Ленточная пила 24″

Самодельные станки, чертежи

Эта ленточная пила БОЛЬШАЯ во всем, кроме размера. Он имеет полный 24-дюймовый зев, но при этом достаточно мал, чтобы поместиться на столе. Он оснащен функциями, которых нет даже у серийно выпускаемых пил, таких как встроенный выдвижной стол для поперечной резки, направляющие полотна на шарикоподшипниках и уникальный пылесборник. Вы можете использовать обычные 104-105-дюймовые лезвия, и самое приятное то, что они почти полностью сделаны из дерева!

Вы можете использовать обычные 104-105-дюймовые лезвия, и самое приятное то, что они почти полностью сделаны из дерева!

15,00 $ Добавить в корзину

Быстрый просмотр

Верстак Roubo 2×6

Приспособления для ручных инструментов, самодельные станки, чертежи, мастерские

Андре Рубо был одним из старейших мастеров по дереву, а уникальные рисунки, найденные в его книге восемнадцатого века, более чем вдохновляли столяров. 200 лет. Stumpy разработал версию этой скамьи, которая является самой простой и дешевой в изготовлении. Вы можете построить его без сложных столярных работ и без компромиссов в прочности и характеристиках, и все это из дешевых строительных пиломатериалов! Он большой, крепкий и обладает всеми функциями, которые оценит плотник с ручным или даже с электроинструментом.

10,00 $ Добавить в корзину

Быстрый просмотр

Столярный столярный станок

Самодельные станки, приспособления для столярных работ, разное, чертежи

Этот станок родился из разочарования! У Стампи был дешевый ручной столярный станок для печенья, который он купил по прихоти в Harbour Freight. Проблема с такими дешевыми инструментами заключается в трудности, связанной с созданием точно расположенного паза без раскачивания инструмента во время резки! Итак, как любой хороший столяр, Стампи решил найти решение. В результате получилось настольное устройство, которое может превратить дешевый инструмент в нечто более простое в использовании, чем даже дорогие ручные версии. Настольный столярный станок для печенья быстр и точен, недорог в сборке и имеет множество применений. Он отлично подходит для склеивания кромок досок, укрепления любого стыкового соединения, вырезания пазов для фальшпанелей и рамок для картин… что угодно!

Проблема с такими дешевыми инструментами заключается в трудности, связанной с созданием точно расположенного паза без раскачивания инструмента во время резки! Итак, как любой хороший столяр, Стампи решил найти решение. В результате получилось настольное устройство, которое может превратить дешевый инструмент в нечто более простое в использовании, чем даже дорогие ручные версии. Настольный столярный станок для печенья быстр и точен, недорог в сборке и имеет множество применений. Он отлично подходит для склеивания кромок досок, укрепления любого стыкового соединения, вырезания пазов для фальшпанелей и рамок для картин… что угодно!

10,00 $ Добавить в корзину

Быстрый просмотр

Ограждение фрезерного стола Deluxe

Самодельные станки, чертежи, приспособления для фрезерования

Эта удивительно точная и универсальная направляющая стола создана по образцу очень дорогой системы Incra LS. Он оснащен набором взаимосвязанных зубьев, создающих упоры через каждые 1/16 дюйма. Вы не промахнетесь даже на мельчайшую долю дюйма! работает на любом фрезерном столе и является самым точным самодельным фрезерным ограждением из существующих.0003

Вы не промахнетесь даже на мельчайшую долю дюйма! работает на любом фрезерном столе и является самым точным самодельным фрезерным ограждением из существующих.0003

8,00 $ В корзину

Быстрый просмотр

Долбежный станок в стиле Domino

Самодельные станки, столярные приспособления, чертежи, фрезерные приспособления

Это инструмент, о котором Стампи давно мечтал, но он просто не мог оправдать цену в 1000 долларов за коммерческую версию! Это ручной долбежный станок, предназначенный для столярных работ со свободными шипами, который очень похож на традиционные столярные изделия с пазами и шипами, но НАМНОГО быстрее и проще! Эту самодельную версию, вдохновленную Festool Domino, сделать намного проще, чем вы думаете, и она имеет больше применений, чем вы можете себе представить!

8,00 $ В корзину

Быстрый просмотр

Станок для изготовления ласточкина хвоста

Самодельные станки, приспособления для столярных работ, чертежи, станки для фрезерования

Я разработал станок для изготовления ласточкиного хвоста, который можно сделать из дерева и который имеет больше возможностей, чем большинство лучших коммерческих моделей. Этот станок предназначен для использования с фрезером для быстрого, ровного и красивого соединения типа «ласточкин хвост», которое выглядит так, как будто вы сделали его вручную. Он имеет микрорегулировку, поэтому вы можете установить, насколько плотным должно быть соединение, и это позволяет вам легко изменять расстояние и размер хвостовиков и штифтов. Он также может выполнять скользящие соединения типа «ласточкин хвост» и фрезерные цапфы!

Этот станок предназначен для использования с фрезером для быстрого, ровного и красивого соединения типа «ласточкин хвост», которое выглядит так, как будто вы сделали его вручную. Он имеет микрорегулировку, поэтому вы можете установить, насколько плотным должно быть соединение, и это позволяет вам легко изменять расстояние и размер хвостовиков и штифтов. Он также может выполнять скользящие соединения типа «ласточкин хвост» и фрезерные цапфы!

10,00 $ Добавить в корзину

Быстрый просмотр

Барабанная шлифовальная машина (двухступенчатая)

Самодельные машины, чертежи, мастерские

Конструкция этой барабанной шлифовальной машины не похожа ни на что, что вы когда-либо видели! Это «двухступенчатая» машина, что означает, что можно использовать как верхнюю, так и нижнюю часть шлифовального барабана. Это позволяет вам отшлифовать любую плоскую заготовку до нужной толщины, пропустив ее через станок с помощью ручного приводного ремня, ИЛИ вы можете провести свои заготовки поверх станка для быстрого шлифования плоских поверхностей и ровных кромок! Нигде нет другой барабанной шлифовальной машины с такой возможностью! Он также предназначен для использования недорогих, легкодоступных 6-дюймовых шлифовальных лент, и вместо того, чтобы снимать бумагу для замены зернистости, вы заменяете весь барабан с помощью быстросъемной системы!

10,00 $ Добавить в корзину

Быстрый просмотр

Самодельный подъемник для фрезера

Самодельные станки, чертежи, приспособления для фрезерования

Этот подъемник оснащен улучшенным механизмом слежения, регулировка выполняется сверху стола с помощью гнезда или ключа на 1 1/8″, он крепится к самодельной фрезерной пластине, и подойдет практически к любому фрезерному столу со съемной пластиной. Или вы можете использовать его отдельно в качестве автономного мини-стола для фрезерования! двигатель роутера.

Или вы можете использовать его отдельно в качестве автономного мини-стола для фрезерования! двигатель роутера.

5,00 $ В корзину

Быстрый просмотр

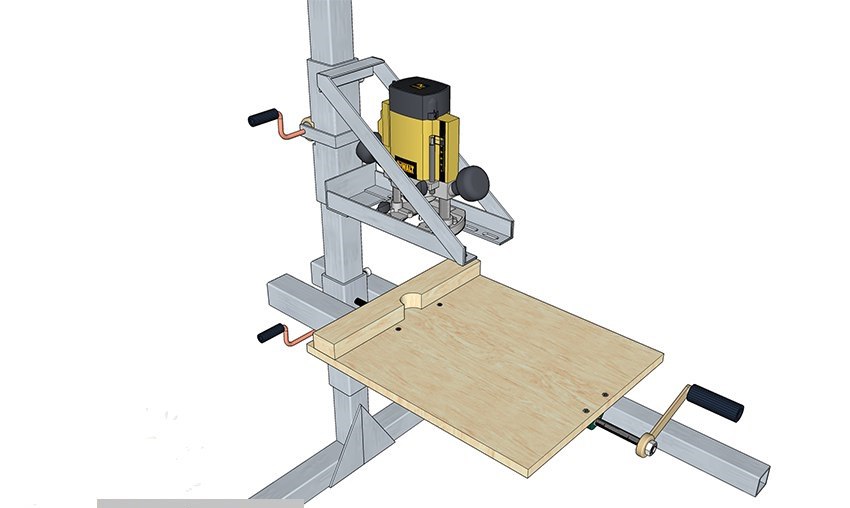

Горизонтальный фрезерный станок

Самодельные станки, приспособления для столярных работ, чертежи, приспособления для фрезерования

Этот горизонтальный фрезерный станок имеет несколько уникальных особенностей, которые имеют большое значение, например наклонный стол, микрорегулируемый подъемник фрезерного станка, выдвижной стол и многое другое. Станок отлично подходит для изготовления дверей с фальшпанелями, резки под углом и скосов, изготовления шлицевых соединений под углом для коробок, замковых соединений под углом, соединений внахлестку, шпунтов, шипов… список можно продолжать и продолжать. К тому же он отлично собирает пыль, а поворотный стол позволяет резать уникальные, единственные в своем роде профили обычными фрезами!

10,00 $ Добавить в корзину

Быстрый просмотр

Лобзик

Самодельные станки, чертежи

Это отличный станок для вырезания кривых и больших отверстий без необходимости резать от края заготовки, как с помощью ленточной пилы. Фактически, он может заменить ленточнопильный станок в магазине с ограниченным бюджетом. ПЛЮС, им можно резать пластик, металл и даже плитку! Rockwell называет их «бегущими по лезвию», но у этого есть функции, которых нет даже у них. Во-первых, он делает скошенные разрезы. Внизу есть ящик для хранения, и его можно сделать из обрезков и дешевой пилы.

Фактически, он может заменить ленточнопильный станок в магазине с ограниченным бюджетом. ПЛЮС, им можно резать пластик, металл и даже плитку! Rockwell называет их «бегущими по лезвию», но у этого есть функции, которых нет даже у них. Во-первых, он делает скошенные разрезы. Внизу есть ящик для хранения, и его можно сделать из обрезков и дешевой пилы.

8,00 $ В корзину

Быстрый просмотр

Магазинный циклон-пылесос

Самодельные машины, разное, чертежи, проекты в магазине

Мини-циклон, предназначенный для поддержания чистоты фильтра и эффективной работы пылесоса! На рынке есть коммерческие версии, но наша проста и недорога в изготовлении, и ее можно установить прямо на ваш пылесос, поэтому вам не нужно таскать с собой отдельное ведро. Вакуумная хирургия не является обязательной, и мы проведем вас через все это! Этот проект был показан в эпизодах 51 и 52 «The Stumpy Nubs Workshop».

5,00 $ В корзину

Быстрый просмотр

Скользящий стол для сверлильного станка X-Y

Самодельные станки, разное, чертежи, цеховые проекты

Этот стол для сверлильного станка не похож ни на что из того, что вы когда-либо видели. Несмотря на свой компактный профиль, он имеет множество функций, включая два ящика для хранения сверл, быстросъемную Т-образную направляющую, встроенный пылесборник, сменные вставки и умный механизм, который позволяет поверхности стола скользить вперед и назад, как ну как слева направо! В сочетании со встроенными упорами или простыми линиями разметки на ленте этот механизм может заставить ваш сверлильный станок делать НАМНОГО больше! Используйте его, чтобы сделать ряды отверстий для полочных штифтов и т. д., и все это с легкой повторяемостью. Вы даже можете поместить фрезу в сверлильный станок и использовать стол для фрезерования неглубоких пазов и вкладок. Вы обязательно найдете еще больше применений этому уникальному столу!

Несмотря на свой компактный профиль, он имеет множество функций, включая два ящика для хранения сверл, быстросъемную Т-образную направляющую, встроенный пылесборник, сменные вставки и умный механизм, который позволяет поверхности стола скользить вперед и назад, как ну как слева направо! В сочетании со встроенными упорами или простыми линиями разметки на ленте этот механизм может заставить ваш сверлильный станок делать НАМНОГО больше! Используйте его, чтобы сделать ряды отверстий для полочных штифтов и т. д., и все это с легкой повторяемостью. Вы даже можете поместить фрезу в сверлильный станок и использовать стол для фрезерования неглубоких пазов и вкладок. Вы обязательно найдете еще больше применений этому уникальному столу!

10,00 $ Добавить в корзину

Создайте свой собственный инструмент | Популярные Деревообработка

Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.

Плотники славятся тем, что берут дело в свои руки. Когда что-то не работает так, как вы хотите, что вы делаете? Вы идете в магазин и строите что-то, что будет. Вероятно, поэтому сайт StumpyNubs.com так популярен. Стампи (настоящее имя Джеймс Гамильтон) ставит перед собой задачу решать проблемы и оптимизировать рабочий процесс в магазине, создавая машины с нуля. Вы можете найти чертежи оригинальных машин Гамильтона на его сайте, а также в его книге «Самодельная мастерская». В этом отрывке из книги он предлагает немного своей философии создания собственных инструментов.

Когда что-то не работает так, как вы хотите, что вы делаете? Вы идете в магазин и строите что-то, что будет. Вероятно, поэтому сайт StumpyNubs.com так популярен. Стампи (настоящее имя Джеймс Гамильтон) ставит перед собой задачу решать проблемы и оптимизировать рабочий процесс в магазине, создавая машины с нуля. Вы можете найти чертежи оригинальных машин Гамильтона на его сайте, а также в его книге «Самодельная мастерская». В этом отрывке из книги он предлагает немного своей философии создания собственных инструментов.

Зачем создавать собственные инструменты? Вот несколько причин, по которым я считаю, что самодельные машины для вашего магазина — это то, что вам нужно.

Дополнительные функции

Многие из наиболее распространенных машин практически не изменились на протяжении поколений. В качестве примера возьмем ленточнопильный станок. Сегодняшние новые модели очень похожи на старые музейные машины с ременным приводом. Тем временем парень по имени Белл изобрел коробку с микрофоном, которая превратилась из телефона-подсвечника в линии для вечеринок, наборы с тональным набором, беспроводные телефоны, сотовые телефоны, а теперь и видеоподключения к Интернету — и мы все еще используем тот же дизайн ленточной пилы!

Где встроенный выдвижной стол для поперечной резки, встроенный пылесборник, который действительно собирает пыль, или компактная конструкция, обеспечивающая глубину горловины более 14 дюймов без использования 10-футовой машины с гигантскими колесами?

Когда вы строите его самостоятельно, вы сами решаете, какие функции для вас важны. Немного подумав, вы можете сделать машины, которые на несколько световых лет опережают те, что продаются в магазинах.

Немного подумав, вы можете сделать машины, которые на несколько световых лет опережают те, что продаются в магазинах.

Меньше затрат

Изготовление собственных деревообрабатывающих станков — отличный способ сэкономить деньги, если вы увлекаетесь подобными вещами. (Что я.)

Давайте снова рассмотрим пример с ленточной пилой. Я гордый обладатель 14-дюймовой ленточной пилы мощностью 1 л.с., которая считается довольно «премиальной» моделью. Это стоило мне 1000 долларов. Вы можете купить менее дорогие пилы, но не с функциями, которые входят в этот ценовой диапазон. Также у меня есть самодельная пила собственной конструкции. В нем есть все функции моей пилы за 1000 долларов, а также многое другое. Сборка обошлась мне примерно в 100 долларов, включая подержанный мотор. Но это еще не все. Моя самодельная пила имеет мощность 24″. 24-дюймовая ленточная пила на коммерческом рынке будет стоить вам на несколько тысяч долларов больше.

У меня также есть самодельный горизонтальный фрезер, барабанный шлифовальный станок, столярно-фрезерный станок, станок для изготовления ласточкиного хвоста и множество других механизмов, которые редко можно найти в небольшом магазине, потому что коммерческие версии намного превышают финансовые возможности среднего человека. столяр. Моя мастерская оснащена намного лучше, чем многие профессиональные магазины, по одной простой причине: я сам изготавливал инструменты.

столяр. Моя мастерская оснащена намного лучше, чем многие профессиональные магазины, по одной простой причине: я сам изготавливал инструменты.

Расширенный доступ

Тысячи плотников построили станки, которые мы проектируем на StumpyNubs.com, чем я очень горжусь. деревообрабатывающее оборудование либо трудно найти, либо импортировать непомерно дорого. Многие в Европе, Африке и Азии обнаружили, что создание собственных машин — это единственный способ, с помощью которого они могут надеяться владеть некоторыми инструментами, которые другим легко приобрести.

Группа увидела, что стоимость в 1000 долларов в США в два или три раза выше, чем в некоторых странах. Другие просто не могут найти коммерческую версию в продаже вообще. Хотя доступность не является проблемой для всех, для некоторых это важная причина для создания собственных инструментов.

Право на похвалу

Однажды мой сосед пришел в мой магазин, чтобы показать мне сделанную им разделочную доску. Он очень гордился своей работой, как и все, когда создают что-то своими руками. Я похвалил его и болтал об этом, пока он не упомянул, что ему еще нужно закончить шлифовку. Будучи хорошим соседом, я предложил сделать это за него, включив свою самодельную барабанную шлифовальную машину. У него отвисла челюсть, когда я вставил его, стараясь отрегулировать каждую ручку и рукоятку, как если бы это была машина времени Герберта Уэллса.

Он очень гордился своей работой, как и все, когда создают что-то своими руками. Я похвалил его и болтал об этом, пока он не упомянул, что ему еще нужно закончить шлифовку. Будучи хорошим соседом, я предложил сделать это за него, включив свою самодельную барабанную шлифовальную машину. У него отвисла челюсть, когда я вставил его, стараясь отрегулировать каждую ручку и рукоятку, как если бы это была машина времени Герберта Уэллса.

Первое, что должен усвоить каждый столяр: ничто так не впечатляет ваших друзей, как самодельные станки. Устройте своим приятелям быструю экскурсию по вашему магазину, и вы навсегда станете хозяином вселенной деревообработки! Но самодельные машины предназначены не только для того, чтобы произвести впечатление на ваших друзей. Представьте себе удовлетворение, которое вы получаете, когда заканчиваете проект. А теперь представьте, что вы делаете этот проект с помощью инструментов, которые вы также сделали сами! Это чувство будет возвращаться каждый раз, когда вы пользуетесь самодельной машиной.

Всего комментариев: 0