Схема работы 3d принтера: Как работает 3D-принтер — виды принтеров, технологии печати

Содержание

3D принтер: принцип работы и возможности

Всего каких-то десять лет назад 3D принтеры были огромными, дорогостоящими машинами, зарезервированными для крупных фабрик и корпораций. Все они оставались укрыты за пределами узкого круга специалистов, которые конструировали и использовали их. Но, в основном, благодаря движению RepRap (Replicating Rapid-prototyper – самореплицирующий механизм для быстрого прототипирования) с открытым исходным кодом, эти удивительные устройства стали жизнеспособными и доступными продуктами для использования дизайнерами, инженерами, любителями. Успели обзавестись 3D принтерами и многие учебные заведения, что подтверждает перспективность этого направления.

Все модели 3D-принтеров значительно отличаются друг от друга. Они бывают разных стилей и могут быть оптимизированы для определенной аудитории или вида печати.

На данный момент существует множество 3D принтеров и отличия их бывают в качестве печати (разрешение принтера), скорости печати, объёме рабочего пространства, возможности использования разных материалов, цветовой гамме и даже возможности печатать одновременно несколько объектов. Возможности принтера очень велики: создание моделей домов, печать каркасов для велосипедов, печать деталей кузова машин, создание протезов и даже распечатка живых тканей из биоматериала.

Возможности принтера очень велики: создание моделей домов, печать каркасов для велосипедов, печать деталей кузова машин, создание протезов и даже распечатка живых тканей из биоматериала.

3D принтеры – это крайне перспективная разработка в сфере медицины. На данный момент, благодаря обьемной печати, специалисты могут за короткие сроки создать качественный имплант кости, протез, сложный медицинский инструмент и т. п. Уже сейчас медики пытаются воссоздать функционирующий орган, но пока что это просто экспериментальные разработки.

Поговорим о принципе работы чудо принтера. Как же данной машине удается перенести цифровую трехмерную модель в пространство?

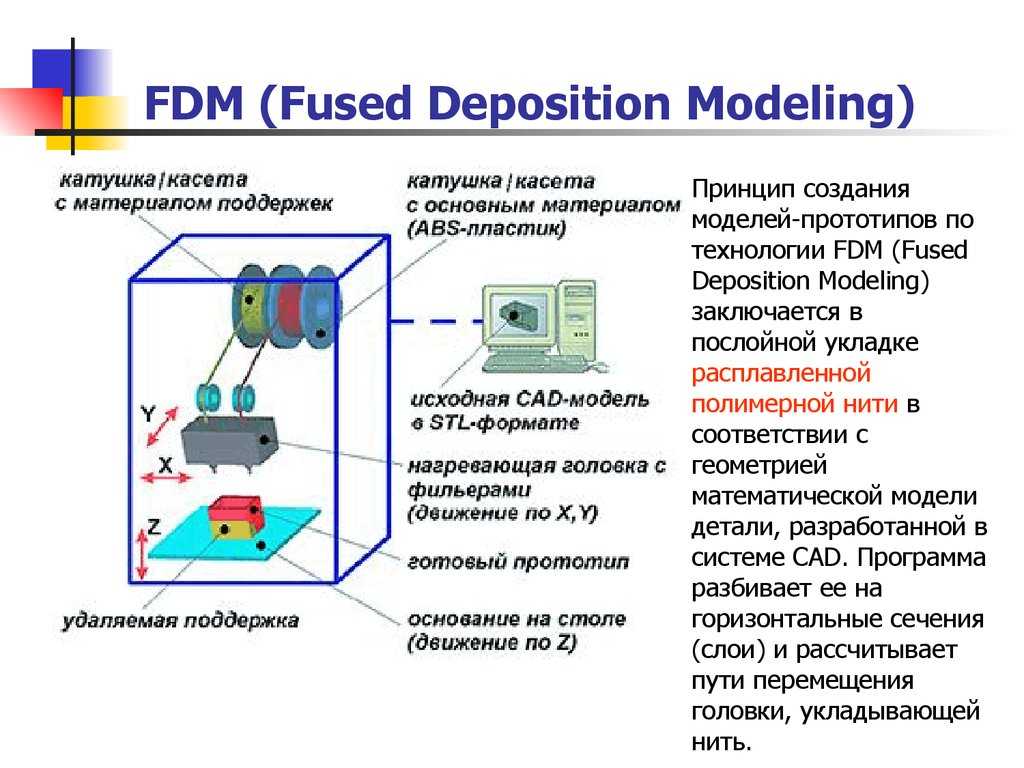

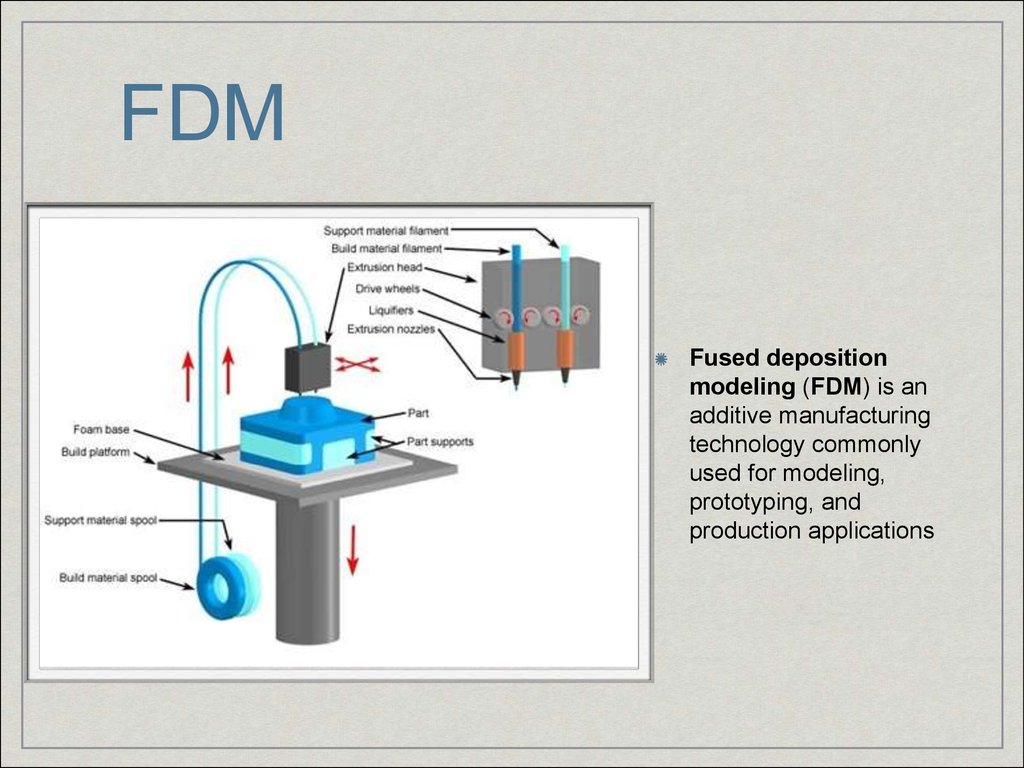

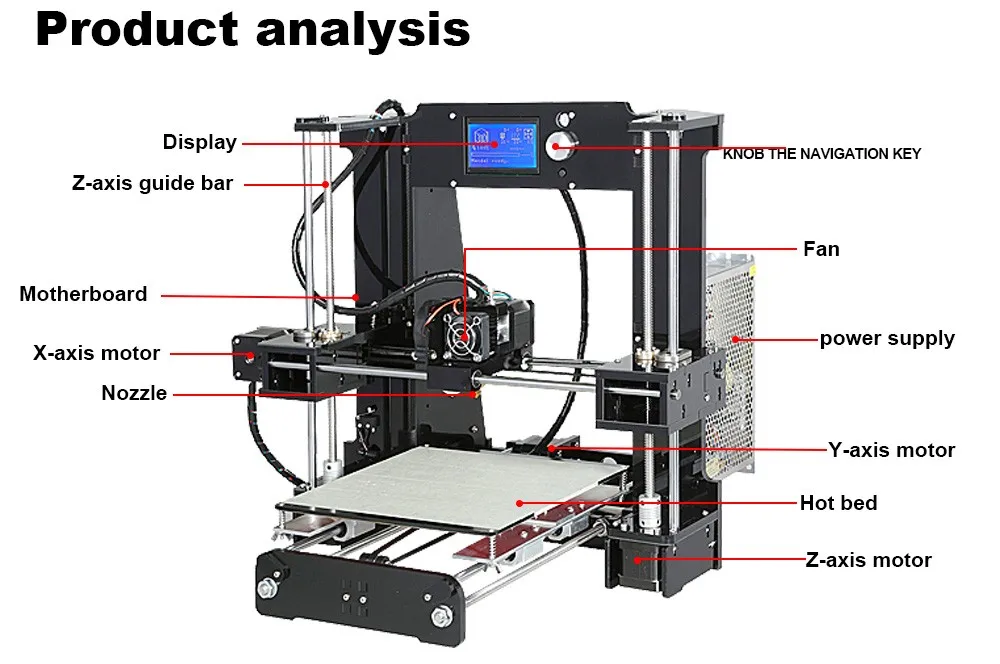

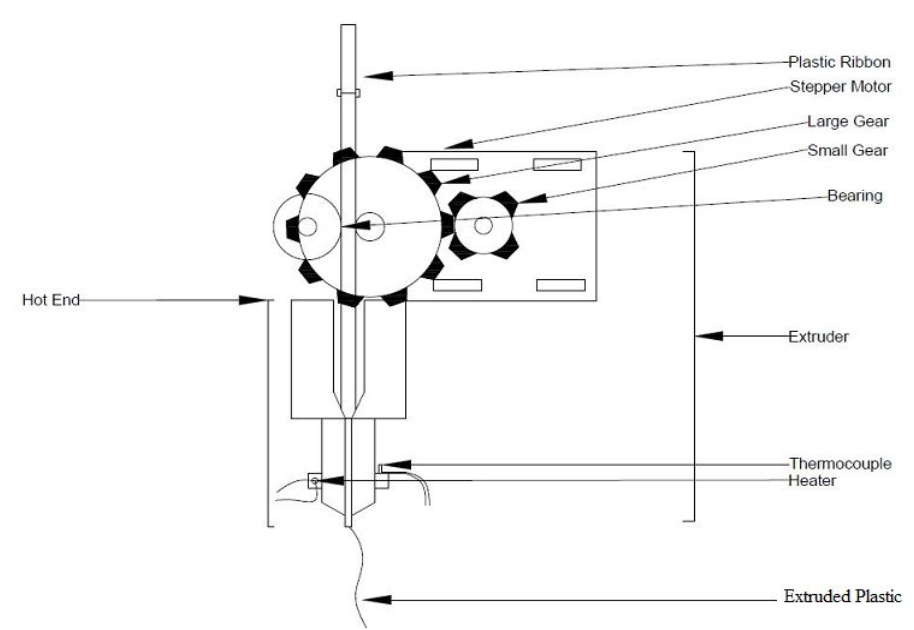

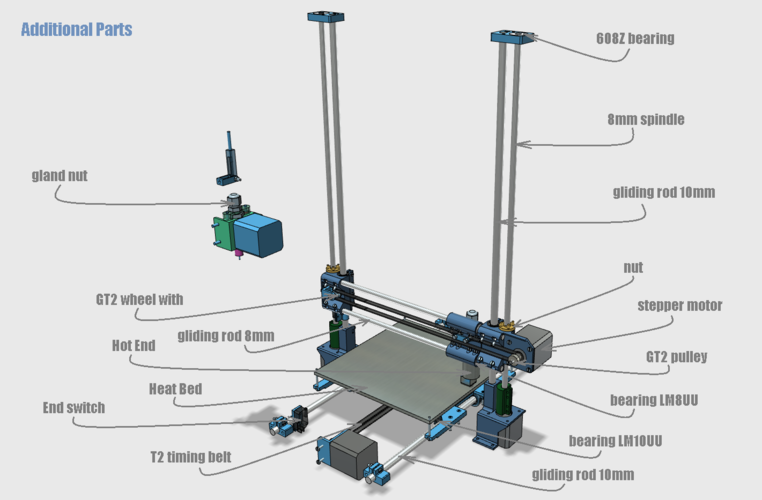

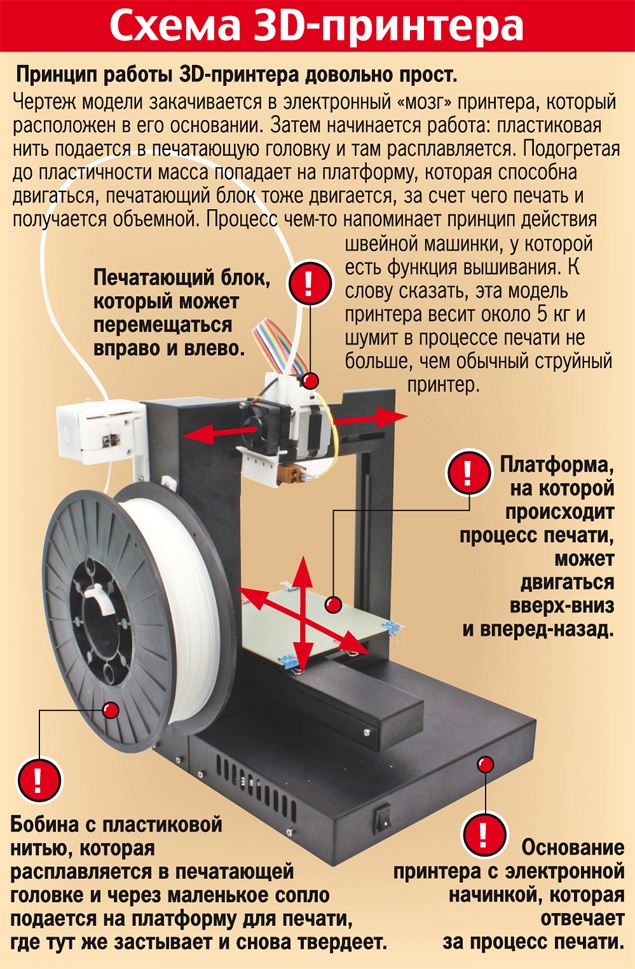

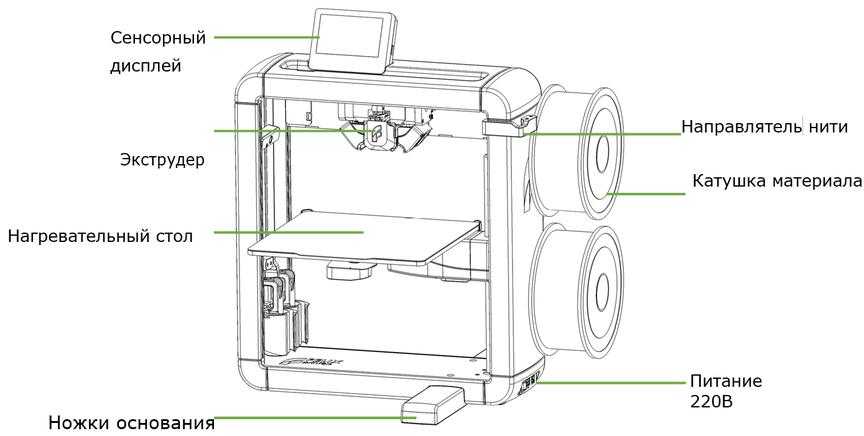

Рабочая часть 3D принтера состоит из платформы (рабочее пространство) и печатающей головки «экструдер» (extrude – выдавить). Экструдер послойно создает объект путем выдавливания термопластика (или другого материала) в виде филамента (нить).

Экструдер делится на две основные части: верхняя – блок, подающий филамент, и нижняя – сопло с нагревателем. В блоке стоит ролик и шестерня, соединенная с электромоторчиком. Эти элементы тянут нить, и выводят ее вниз к соплу, где материал выходит на рабочую поверхность в плавленом виде. У сопла экструдера устанавливают термодатчик. Эта деталь принтера позволяет следить за температурами экструдера, так как исходные или пользовательские настройки могут сбиться. Как всем известно, у каждого материала свои температуры плавления, и при использовании любого из них необходимо установить подходящую температуру. Нагревательный элемент представляет из себя спираль из нихромовой проволоки и пару резисторов. Верхняя часть экструдера сильно нагревается в процессе печати, что недопустимо, так как материал преждевременно расплавляется. Для предотвращения этой неприятности между холодной и горячей частью экструдера устанавливают теплоизоляционную прокладку. Помимо этого, на блок с механизмом подачи нити устанавливают кулер и радиатор.

В блоке стоит ролик и шестерня, соединенная с электромоторчиком. Эти элементы тянут нить, и выводят ее вниз к соплу, где материал выходит на рабочую поверхность в плавленом виде. У сопла экструдера устанавливают термодатчик. Эта деталь принтера позволяет следить за температурами экструдера, так как исходные или пользовательские настройки могут сбиться. Как всем известно, у каждого материала свои температуры плавления, и при использовании любого из них необходимо установить подходящую температуру. Нагревательный элемент представляет из себя спираль из нихромовой проволоки и пару резисторов. Верхняя часть экструдера сильно нагревается в процессе печати, что недопустимо, так как материал преждевременно расплавляется. Для предотвращения этой неприятности между холодной и горячей частью экструдера устанавливают теплоизоляционную прокладку. Помимо этого, на блок с механизмом подачи нити устанавливают кулер и радиатор.

Кроме вышеописанного экструдера, существует боуден-экструдер, в котором горячая и холодная часть расположены отдельно. Филамент в таком типе экструдера подается от блока подачи на корпусе принтера в сопло через трубку.

Филамент в таком типе экструдера подается от блока подачи на корпусе принтера в сопло через трубку.

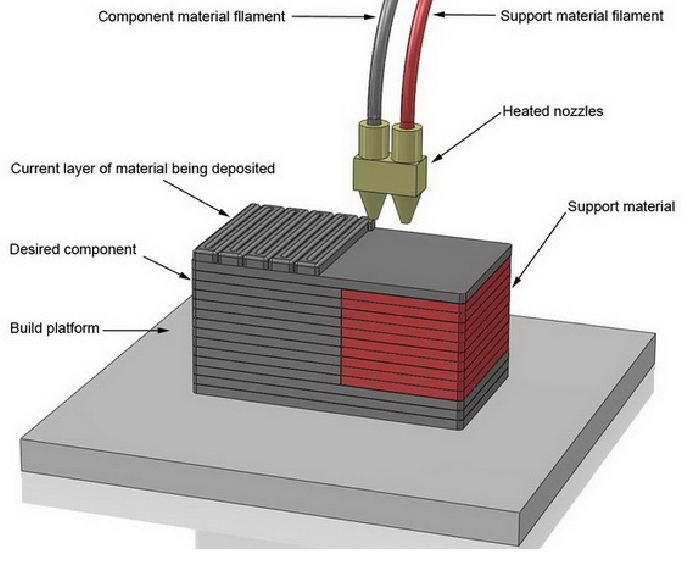

Некоторые новые модели 3D принтера имеют по два и три экструдера, что позволяет работать с несколькими цветами и параллельно печатать несколько моделей. Также существует экспериментальная модель экструдера с несколькими механизмами подачи нити и одним соплом.

Термопринтеры – это не единственные аппараты, которые способны печатать 3D модели. Крайне популярен на данный момент 3D принтер с холодным экструдером в виде шприца. Такой принтер позволяет работать с бетонными смесями, глиной, силиконом, пластилином и т.д. Именно такой вид принтеров используется в строительстве.

На сегодняшний день уже существуют дома, возведенные с помощью крупного строительного принтера. Он имеет высоту в 6 метров и длину пролета около 150 метров. На данный момент принтер может распечатать пол и стены здания, а вот окна, перекрытие и крыша монтируются обычные. При изготовлении стен жилого дома принтер возводит несколько десятков слоев и машину выключают, укладывают арматуру по периметру всех стен, и принтер продолжает работу над домом. Этот технологический процесс раз за разом повторяется до возведения всего дома.

Этот технологический процесс раз за разом повторяется до возведения всего дома.

Для создания чего-либо на принтере Вам необходимо отсканировать или создать свою 3D модель. Для создания модели используют множество различных программ, ориентированных на объёмное моделирование. Одной из самых популярных программ являются 3DMax, 3DTin и самый простой и интересный – Thinkecard, разработанный для детишек. Программа имеет множество готовых файлов, и даже возможность экспортировать модель в игру MineCraft.

После создания модели необходимо сверить параметры принтера и создаваемого объекта. Можно масштабировать объект или разрезать его на детали, которые без труда поместятся на рабочем пространстве принтера.

Найти программное обеспечение на 3D принтер не составит труда, так как их огромное количество. Во-первых, почти все производители предоставляют фирменное ПО к своему продукту. Во-вторых, тема 3D принтеров достаточно популярна и интересна, в связи с чем постепенно появляется новое программное обеспечение с множеством дополнительных плагинов.

То, о чем некогда писали в своих книгах фантасты XX века, уже сегодня, благодаря разработке Чака Халла в 1986 году, стало не просто реальным, а и вполне доступным девайсом.

Благодарим за внимание!

Поделиться в соцсетях

SLA Технология. Как работает 3D печать SLA.

Всем привет, с Вами 3DTool!

Сегодня мы рассмотрим основные принципы технологии SLA. Прочитав эту статью, вы поймете основные моменты процесса печати по данной технологии, преимущества и недостатки этого способа 3D печати.

На нашем сайте, вы можете ознакомиться со списком 3D-принтеров работающих по технологии SLA, по этой ссылке: Каталог 3D принтеров печатающих по технологии SLA/DLP

Технология 3D печати SLA

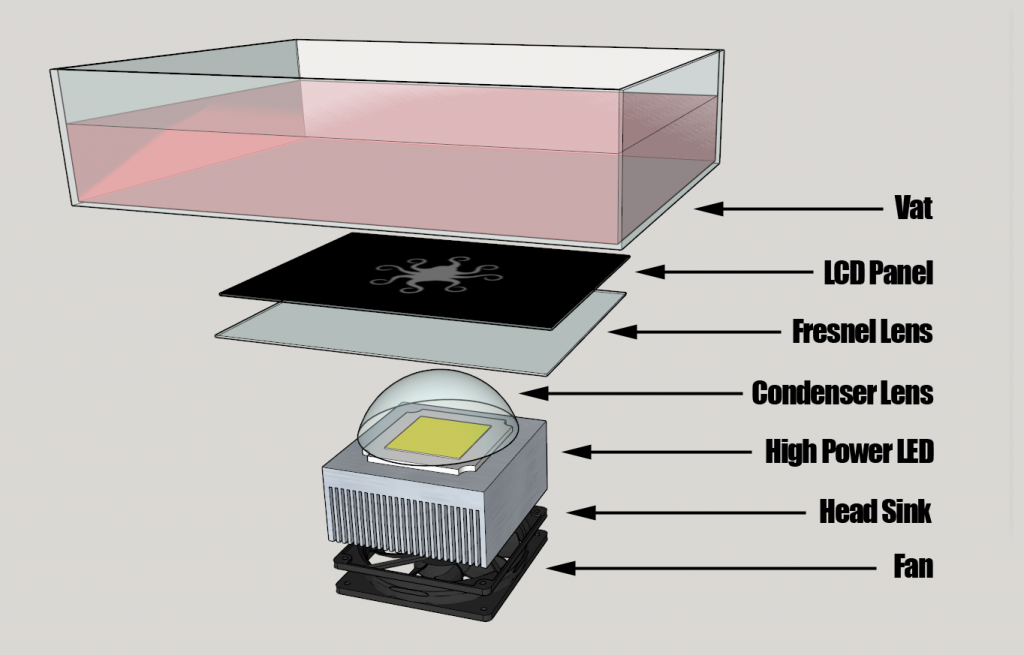

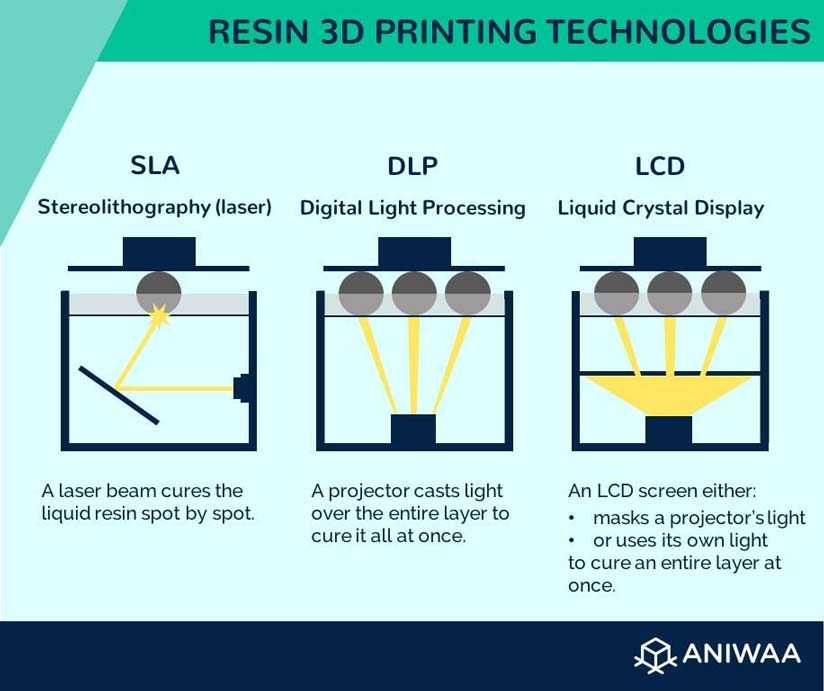

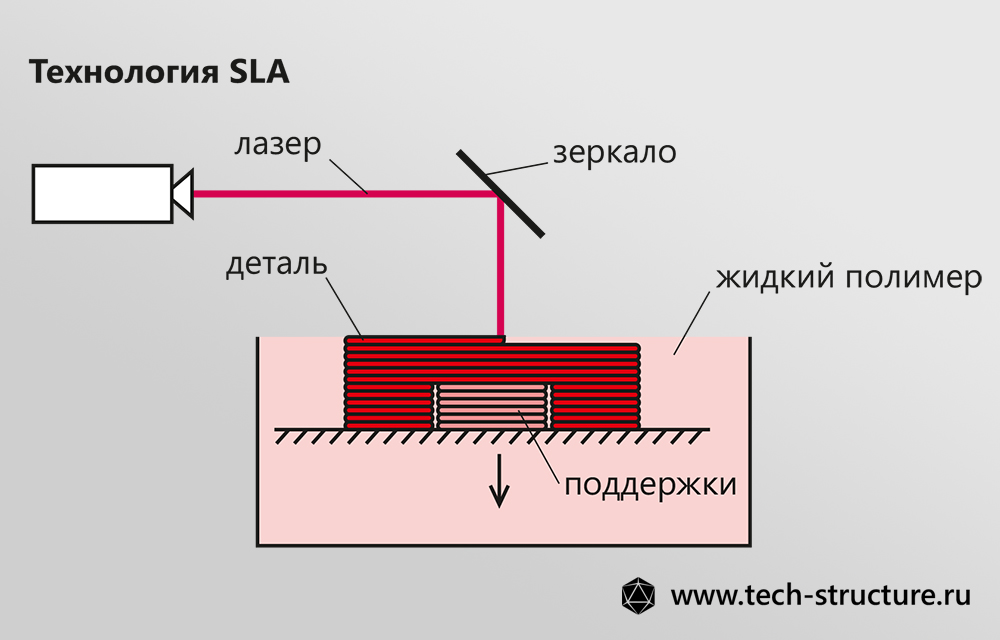

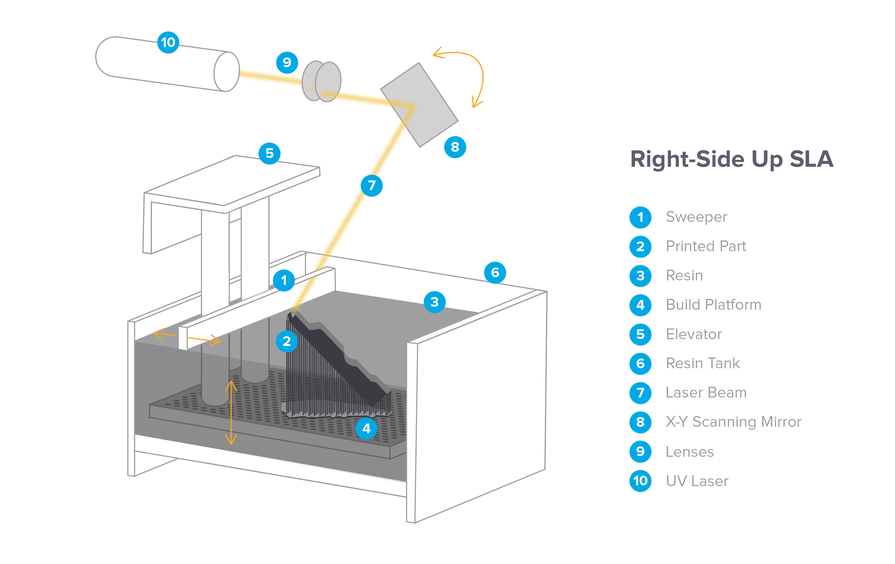

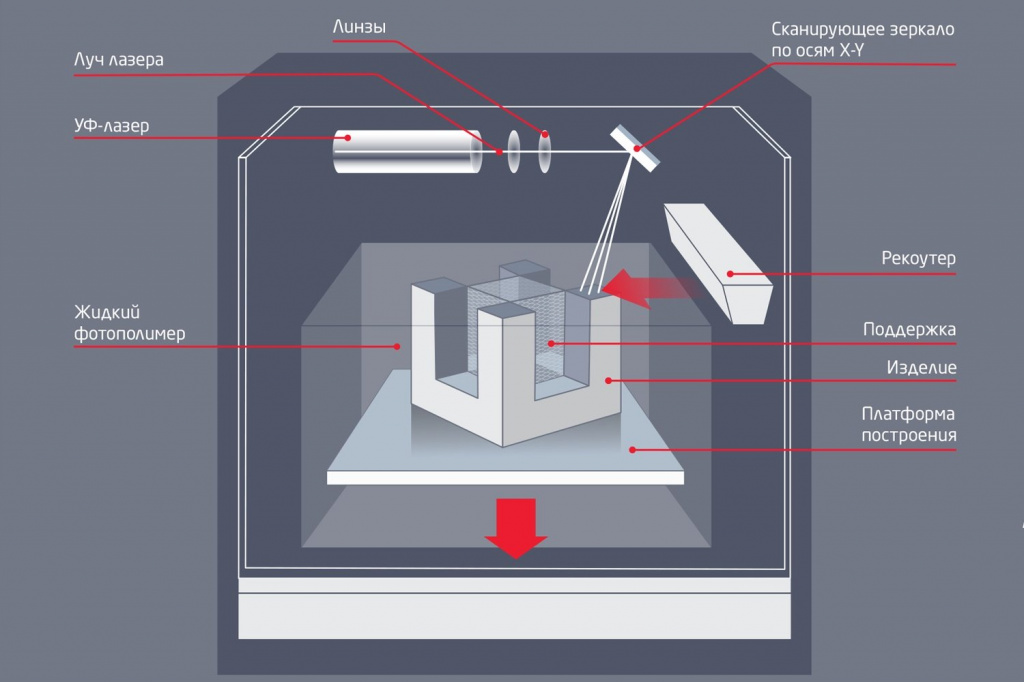

Стереолитография (SLA) — это процесс аддитивного производства, результат в котором достигается по средствам полимеризации смолы. В SLA печати, объект создается путем селективного отверждения полимерной смолы, слой за слоем, с использованием ультрафиолетового (УФ) лазерного луча. Материалы, используемые в SLA печати, представляют собой светочувствительные термореактивные полимеры, которые выпускаются в жидкой форме.

В SLA печати, объект создается путем селективного отверждения полимерной смолы, слой за слоем, с использованием ультрафиолетового (УФ) лазерного луча. Материалы, используемые в SLA печати, представляют собой светочувствительные термореактивные полимеры, которые выпускаются в жидкой форме.

SLA известен как первая технология 3D-печати: ее изобретатель запатентовал эту технологию еще в 1986 году. Если требуется напечатать детали с очень высокой точностью или гладкой поверхностью, на помощь приходит SLA. В данном случае это наиболее экономически выгодная и эффективная технология 3D-печати. Наилучших результатов можно достичь, только в том случае, если оператор оборудования на котором происходит процесс печати, хорошо знаком с технологией и некоторыми нюансами. То есть имеет необходимую квалификацию.

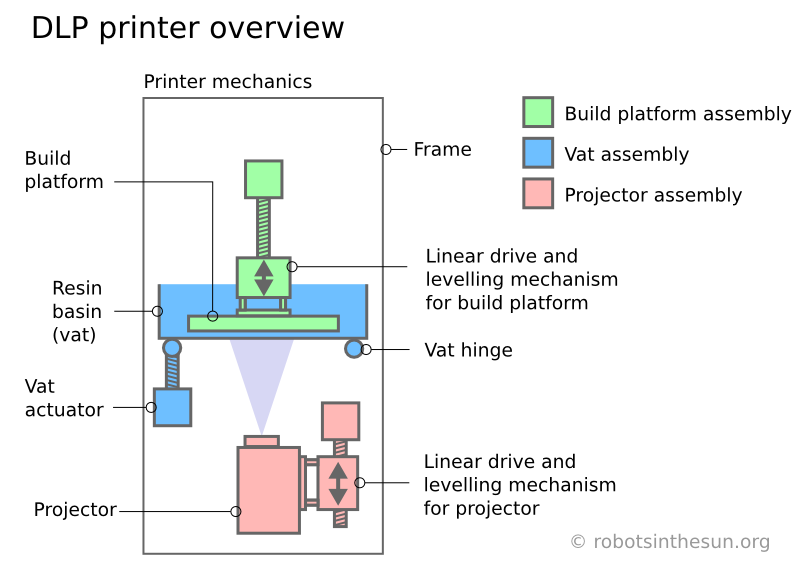

У SLA много общих характеристик с Direct Light Processing (DLP), еще одной технологией фотополимеризации. Для простоты обе технологии могут рассматриваться как равные.

Процесс печати по технологии SLA

Вот как работает процесс:

1) 2) 3)

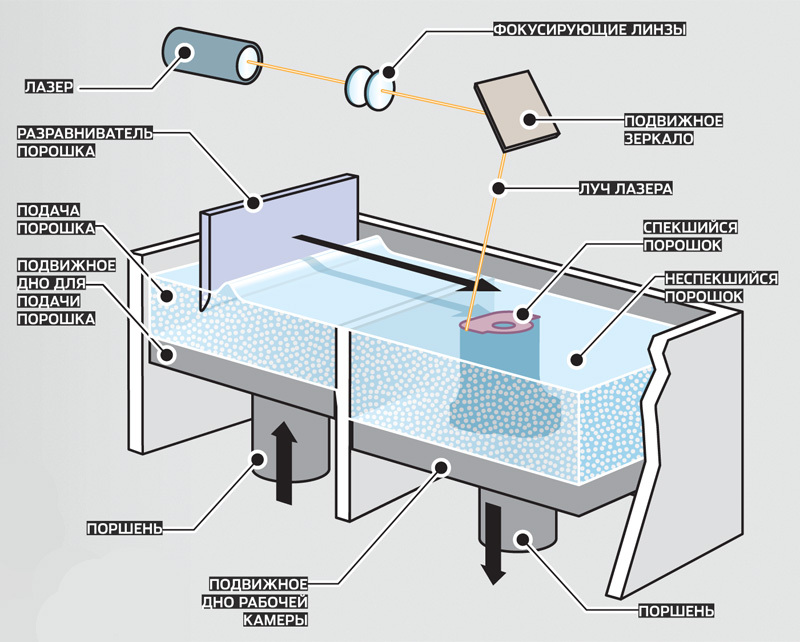

1) В резервуаре с жидким фотополимером размещается платформа, на одном уровне высоты от поверхности смолы.

2) Затем УФ-лазер по заранее установленному алгоритму селективно отверждает необходимые участки фотополимерной смолы.

Лазерный луч фокусируется на заданном пути с помощью набора зеркал, называемых гальвосами. Затем происходит засветка всей площади поперечного сечения модели. Поэтому полученная деталь получается полностью цельная.

3) Когда один слой закончен, платформа перемещается на безопасное расстояние, и лапка-перемешиватель внутри ванны перемешивает смолу.

Так и повторяется этот процесс до тех пор, пока деталь не будет напечатана. После печати деталь находится в не совсем отвержденном состоянии и требует дальнейшей постобработки под УФ лампой. По окончании УФ засветки деталь приобретает очень высокие механические и термические свойства.

После печати деталь находится в не совсем отвержденном состоянии и требует дальнейшей постобработки под УФ лампой. По окончании УФ засветки деталь приобретает очень высокие механические и термические свойства.

Жидкая смола затвердевает с помощью процесса, называемого фотополимеризацией: во время затвердевания углеродные цепи мономера, из которых состоит жидкая смола, активируются под воздействием ультрафиолетового лазера и становятся твердыми, создавая прочные неразрывные связи друг с другом.

Процесс фотополимеризации необратим, и не существует способа перевести полученные детали обратно в жидкое состояние. При нагревании они будут гореть, а не плавиться. Это потому, что материалы, которые производятся по технологии SLA, сделаны из термореактивных полимеров, в отличие от термопластов, которые использует FDM.

Схема работы SLA принтера

Характеристики SLA принтера

В системах SLA большинство параметров печати устанавливаются производителем и не могут быть изменены. Единственными входными данными являются высота слоя и ориентация детали (последнее, определяет местоположение поддержек).

Единственными входными данными являются высота слоя и ориентация детали (последнее, определяет местоположение поддержек).

Высота типичного слоя в SLA печати находится в диапазоне от 25 до 100 микрон.

Чем меньше будет высота слоя, тем более точно будет отпечатана сложная геометрия модели, но вместе с этим увеличится время печати и вероятность неудачи. Высота слоя в 100 микрон подходит для большинства распространенных геометрий и является золотой серединой.

Еще один важный параметр для оператора — размер платформы. Он зависит от типа принтера SLA. Существует два основных типа: ориентация сверху вниз и ориентация снизу вверх.

В первом случае лазер стоит над баком, а деталь лицевой стороной вверх. Платформа стоит в самом верху чана со смолой и движется вниз после спекания каждого слоя.

Схема SLA принтера с ориентацией сверху вниз

При схеме «снизу вверх» на SLA принтерах, источник света размещается под резервуаром со смолой (см. рисунок выше), и деталь строится вверх ногами.

рисунок выше), и деталь строится вверх ногами.

Резервуар имеет прозрачное дно с силиконовым покрытием, которое пропускает луч света, но препятствует прилипанию отвержденной смолы. После каждого слоя отвержденная смола отделяется от дна резервуара, когда платформа движется вверх. Это называется этапом спекания.

Схема SLA принтера с ориентацией снизу вверх

Ориентация «снизу вверх» в основном используется в настольных принтерах, таких как Formlabs. Ориентация «сверху вниз» применяется в промышленных SLA принтерах.

Принтеры SLA «снизу вверх» проще в изготовлении и эксплуатации, но размер возможной печати будет меньше, так как силы, приложенные к детали на этапе спекания, могут привести к сбою печати.

Принтеры же с ориентацией «сверху вниз» могут печатать детали очень больших размеров, без большой потери в точности. Широкие возможности таких систем естественно обходятся дороже.

Далее приведены основные характеристики и различия двух ориентаций:

| «Сверху вниз» | |

| Плюсы: | |

Более низкая стоимость | |

Широкая доступность на рынке | |

| Минусы: | |

Малый размер платформы | |

Меньший ассортимент материалов | |

Требует дополнительной пост-обработки из-за обширного использования поддержек | |

Популярные производители:

FORMLABS

Размер области печати: До 145 х 145 х 175 мм

Типичная высота слоя и точность печати: От 25 до 100 мкм и ± 0,5% (нижний предел: ± 0,010 — 0,250 мм) соответственно

| «Снизу вверх» | |

| Плюсы: | |

Очень большой размер платформы | |

Более быстрое время печати | |

| Минусы:

| |

| Высокая стоимость | |

| Требуется квалифицированный специалист-оператор | |

| Смена материала предполагает опорожнение всего бака | |

Популярные производители:

PRISMLAB

Размер области печати: До 1500 х 750 х 500 мм

Типичная высота слоя и точность печати: От 25 до 150 мкм и ± 0,15% (нижний предел ± 0,010 — 0,030 мм) соответственно

Поддержки во время 3D печати

Поддержки всегда требуются в SLA печати. Несущие конструкции печатаются из того же материала, что и деталь, и после печати должны быть удалены вручную.

Несущие конструкции печатаются из того же материала, что и деталь, и после печати должны быть удалены вручную.

Ориентация детали определяет местоположение и объем поддержек. Рекомендуется, чтобы деталь была ориентирована так, чтобы поверхности, от которых требуется максимальное качество, не соприкасались с поддержками.

В разных видах SLA-принтеров поддержки используется по-разному:

В принтерах типа «сверху вниз» требования к поддержкам аналогичны требованиям FDM . Они необходимы для точной печати свесов и мостов (критический угол свеса обычно составляет 30 градусов).

Деталь может быть ориентирована в любом положении, и обычно печатается плашмя, чтобы минимизировать количество поддержек и общее количество слоев.

В принтерах типа «снизу вверх» все сложнее. Выступы и мосты так же необходимо поддерживать, но минимизация площади поперечного сечения каждого слоя является наиболее важным критерием.

Силы, приложенные к детали на этапе спекания, могут привести к ее отрыву от платформы. Эти силы пропорциональны площади поперечного сечения каждого слоя.

Эти силы пропорциональны площади поперечного сечения каждого слоя.

По этой причине детали должны быть ориентированы под углом, и минимизация поддержек тут — не является первостепенной задачей.

Слева — деталь, ориентированная на SLA принтере «сверху вниз» (минимизация поддержки).

Справа — деталь, ориентированная на SLA принтере «снизу вверх» (минимизация площади поперечного сечения).

Удаление поддержек детали напечатанной по технологии SLA

Скручивание

Одной из самых больших проблем, связанных с точностью деталей, изготовленных с помощью SLA, является скручивание. Эта проблема напоминает деформацию в FDM, при усадке материалов.

Во время затвердевания, смола немного сжимается при воздействии источника света принтера. Когда усадка значительна, между новым слоем и ранее затвердевшим материалом возникают большие внутренние напряжения, что приводит к скручиванию детали.

Адгезия(спекание) между слоями

SLA печатные детали имеют изотропные механические свойства. Это связано с тем, что одного прохода УФ-луча, недостаточно для полного затвердевания жидкой смолы.

Дальнейшие проходы помогают ранее затвердевшим слоям сплавляться друг с другом. По факту в SLA печати, затвердение продолжается даже после завершения процесса печати.

Для достижения наилучших механических свойств детали напечатанные по этой технологии должны подвергаться последующему отверждению путем помещения их в камеру под интенсивным ультрафиолетовым излучением (а иногда и при повышенных температурах).

Это значительно повышает твердость и термостойкость детали SLA, но не делает её более прочной. Скорее наоборот.

Например.

Тестовые образцы, напечатанные стандартной прозрачной смолой на настольном принтере SLA, имеют после затвердевания почти в 2 раза большую прочность на разрыв (65 МПа по сравнению с 38 МПа).

Могут работать под нагрузкой при более высоких температурах (58 градусов Цельсия, по сравнению с 42 градусами), но их удлинение при разрыве меньше в два раза (6,2% по сравнению с 12%).

Если оставить деталь на солнце, то из этого не выйдет ничего хорошего.

Длительное воздействие ультрафиолета оказывает вредное воздействие на физические свойства и внешний вид. Деталь может скручиваться, стать очень хрупкой и изменить цвет.

По этой причине перед использованием детали, рекомендуется нанести спрей прозрачной акриловой краски, устойчивой к УФ излучению.

Материалы для SLA печати

Материалы для SLA печати выпускаются в форме жидкой смолы. Цена за литр смолы сильно варьируется — от 50 долларов за стандартный материал до 400 долларов за специальные материалы, такие как литьевая или зубная смола.

Промышленные системы предлагают более широкий спектр материалов, чем настольные SLA-принтеры, которые дают дизайнеру более строгий контроль над механическими свойствами печатной части.

Материалы SLA (термореактивные материалы) являются более хрупкими, чем материалы, изготовленные с использованием FDM или SLS (термопластов), и по этой причине детали SLA обычно не используются для функциональных прототипов, которые будут подвергаться значительной нагрузке. Однако новые достижения в разработке материалов могут изменить это в ближайшем будущем.

В следующей таблице приведены преимущества и недостатки наиболее часто используемых смол:

Материал | Характеристики |

Стандартная смола | · + Гладкая поверхность · — Относительно хрупкая деталь |

Прозрачная смола | · + Прозрачный материал · — Требует последующей обработки для Презентабельного вида |

Литьевая смола | · + Используется для создания шаблонов пресс форм · + Низкий процент золы после выгорания |

Жесткая или прочная смола | · + ABS-подобные или PP-подобные механические свойства · — Низкое тепловое сопротивление |

Высокотемпературная смола | · + Высокая термостойкость · + Используется для литья форм под давлением · — Высокая цена |

Стоматологическая смола | · + Биосовместимая · + Высокая стойкость к истиранию · — Высокая цена |

Резино-подобная смола | · + Резино-подобный материал · — Низкая точность при печати |

Пост-обработка SLA 3D печати

Детали напечатанные по SLA технологии, могут быть обработаны качественно, с использованием различных методов, таких как шлифовка и полировка, окрашивание и обработка минеральным маслом. Широко развёрнутые статьи о постобработке можно найти в интернете.

Широко развёрнутые статьи о постобработке можно найти в интернете.

Прозрачная полимерная крышка корпуса для электроники с различными вариантами отделки. Слева направо: удаление основной опоры, мокрое шлифование, УФ облучение, акрил и полировка

Преимущества и недостатки SLA

Плюсы:

SLA 3D принтеры могут производить детали с очень высокой точностью размеров и со сложной геометрией.

Детали будут иметь очень гладкую поверхность, что делает их идеальными, например для визуальных прототипов.

Доступны специальные материалы, такие как прозрачные, эластичные и литьевые смолы.

Минусы:

Детали, напечатанные по технологии SLA, как правило, хрупкие и не подходят для функциональных прототипов.

Механические свойства и внешний вид этих деталей, со временем ухудшаются.

На них пагубно влияет воздействие солнечного света.

На них пагубно влияет воздействие солнечного света.Поддержки и пост-обработка при печати требуются всегда.

Основные характеристики SLA приведены в таблице:

Материалы | Фотополимерные смолы (термореактивные материалы) |

Точность размеров | ± 0,5% (нижний предел: ± 0,10 мм) — бытовой |

Типичный размер области печати | До 145 х 145 х 175 мм — для настольных принтеров |

Общая толщина слоя | 25 — 100 мкм |

Поддержки | Требуются всегда (необходимы для изготовления точной детали) |

Итог

SLA печать лучше всего подходит для производства визуальных прототипов с очень гладкой поверхностью и очень мелкими деталями.

Настольный SLA 3D принтер идеально подходит для изготовления небольших, размером примерно с кулак взрослого человека деталей, отлитых под давлением. При этом такой принтер можно приобрести по доступной цене.

Промышленные SLA 3D принтеры могут производить очень большие детали (размером до 1500 x 750 x 500 мм)

Что ж, а на этом у нас все! Спасибо что были с нами, до новых встреч. Дальше будет интереснее!

Приобрести указанные в статье 3D-принтеры, расходный материал к ним, задать свой вопрос, или отследить заказ, вы можете

По телефону: 8(800)775-86-69

Электронной почте:[email protected]

Или на нашем сайте: https://3dtool.ru/

Не забывайте подписываться на наш YouTube канал :

И на наши группы в соц.сетях:

ВКонтакте

Как работают 3D-принтеры | Министерство энергетики

На этой неделе мы отмечаем запуск новой серии статей на Energy. gov: Как работает энергетика.

gov: Как работает энергетика.

Три года назад печать трехмерных объектов дома могла показаться чем-то из The Jetsons . Но всего за несколько коротких лет 3D-печать произвела настоящий фурор, превратившись из нишевой технологии в революционную инновацию, которая захватывает воображение как крупных производителей, так и любителей.

3D-печать может произвести революцию в производстве, позволяя компаниям (и частным лицам) проектировать и производить продукты новыми способами, а также сокращать отходы материалов, экономить энергию и сокращать время, необходимое для вывода продуктов на рынок.

Что такое 3D-печать?

Впервые изобретенная в 1980-х годах Чаком Халлом, инженером и физиком, технология 3D-печати прошла долгий путь. 3D-печать, также называемая аддитивным производством, представляет собой процесс создания объекта путем нанесения материала по одному крошечному слою за раз.

Основу аддитивного производства можно найти в горных породах глубоко под землей (капляющая вода откладывает тонкие слои минералов, образуя сталактиты и сталагмиты), но более современным примером является обычный настольный принтер. Точно так же, как струйный принтер добавляет отдельные точки чернил для формирования изображения, 3D-принтер добавляет материал только там, где он необходим, на основе цифрового файла.

Точно так же, как струйный принтер добавляет отдельные точки чернил для формирования изображения, 3D-принтер добавляет материал только там, где он необходим, на основе цифрового файла.

Для сравнения, многие традиционные производственные процессы, недавно получившие название «субтрактивное производство», требуют обрезки лишнего материала для изготовления нужной детали. Результат: субтрактивное производство может привести к потере до 30 фунтов материала на каждый 1 фунт полезного материала в некоторых частях, согласно выводам Национальной лаборатории Ок-Риджа Министерства энергетики.

В некоторых процессах 3D-печати около 98 процентов исходного материала используется в готовой детали. Не говоря уже о том, что 3D-печать позволяет производителям создавать новые формы и более легкие детали, которые используют меньше сырья и требуют меньше производственных операций. В свою очередь, это может привести к снижению энергопотребления для 3D-печати — до 50 процентов меньше энергии для определенных процессов по сравнению с обычными производственными процессами.

Хотя возможности аддитивного производства безграничны, сегодня 3D-печать в основном используется для создания небольших, относительно дорогостоящих компонентов с использованием пластмасс и металлических порошков. Тем не менее, поскольку цены на настольные 3D-принтеры продолжают падать, некоторые новаторы экспериментируют с различными материалами, такими как шоколад и другие продукты питания, воск, керамика и биоматериалы, похожие на человеческие клетки.

Как работает 3D-принтер?

Технологии аддитивного производства бывают разных форм и размеров, но независимо от типа 3D-принтера или материала, который вы используете, процесс 3D-печати состоит из одних и тех же основных этапов.

Все начинается с создания 3D-чертежа с использованием программного обеспечения для автоматизированного проектирования (обычно называемого САПР). Творцы ограничены только своим воображением. Например, 3D-принтеры использовались для производства всего, от роботов и протезов конечностей до нестандартной обуви и музыкальных инструментов. Национальная лаборатория Ок-Риджа даже сотрудничает с компанией для создания первого 3D-печатного автомобиля с использованием крупномасштабного 3D-принтера, а America Makes — институт пилотных производственных инноваций при президенте, специализирующийся на 3D-печати, — недавно объявил, что предоставляет финансирование для новый недорогой 3D-принтер по металлу.

Национальная лаборатория Ок-Риджа даже сотрудничает с компанией для создания первого 3D-печатного автомобиля с использованием крупномасштабного 3D-принтера, а America Makes — институт пилотных производственных инноваций при президенте, специализирующийся на 3D-печати, — недавно объявил, что предоставляет финансирование для новый недорогой 3D-принтер по металлу.

После создания 3D-чертежа необходимо подготовить принтер. Это включает в себя заправку сырья (например, пластмассы, металлические порошки или связующие растворы) и подготовку платформы для сборки (в некоторых случаях вам может потребоваться очистить ее или нанести клей, чтобы предотвратить движение и деформацию от тепла во время процесса печати). .

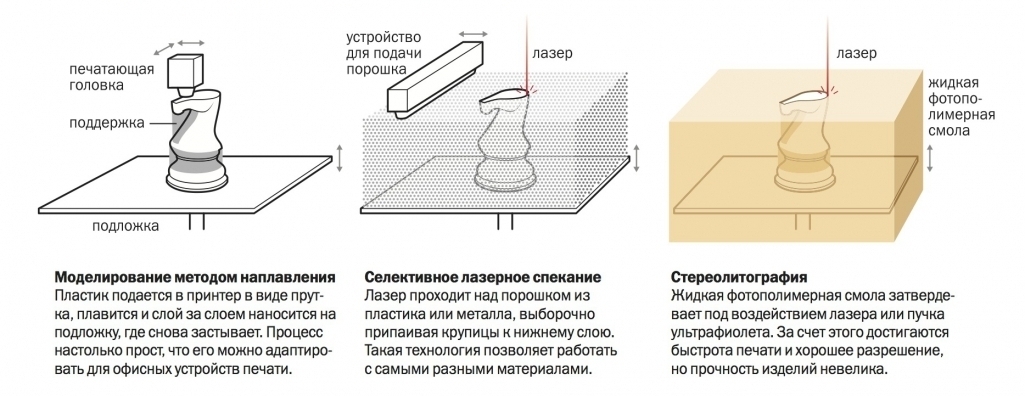

Как только вы нажмете кнопку «Печать», машина вступит во владение, автоматически создав нужный объект. Хотя процессы печати различаются в зависимости от типа технологии 3D-печати, экструзия материала (которая включает в себя ряд различных типов процессов, таких как моделирование методом наплавления) является наиболее распространенным процессом, используемым в настольных 3D-принтерах.

Экструзия материала работает как клеевой пистолет. Печатный материал — обычно пластиковая нить — нагревается до жидкого состояния и выдавливается через печатное сопло. Используя информацию из цифрового файла — дизайн разбивается на тонкие двумерные поперечные сечения, чтобы принтер точно знал, куда наносить материал — сопло наносит полимер тонкими слоями, часто толщиной 0,1 миллиметра. Полимер быстро затвердевает, связываясь с нижним слоем, прежде чем платформа сборки опустится, а печатающая головка добавит еще один слой. В зависимости от размера и сложности объекта весь процесс может занять от нескольких минут до нескольких дней.

После завершения печати каждый объект требует некоторой постобработки. Это может варьироваться от отклеивания объекта от платформы для сборки до удаления поддерживающих конструкций (временный материал, напечатанный для поддержки выступов объекта) до удаления излишков порошка.

Типы 3D-принтеров

За прошедшие годы индустрия 3D-печати значительно выросла, появились новые технологии (и новый язык для описания различных процессов аддитивного производства). Чтобы упростить этот язык, ASTM International — международная организация по стандартизации — выпустила в 2012 году стандартную терминологию, в которой технологии аддитивного производства классифицируются по семи широким категориям. Ниже приведены краткие сведения о различных типах 3D-печати (с экструзией материала, описанной в предыдущем разделе).

Чтобы упростить этот язык, ASTM International — международная организация по стандартизации — выпустила в 2012 году стандартную терминологию, в которой технологии аддитивного производства классифицируются по семи широким категориям. Ниже приведены краткие сведения о различных типах 3D-печати (с экструзией материала, описанной в предыдущем разделе).

- Струйная печать : Как и в стандартном настольном принтере, при струйной печати материал подается через головку струйного принтера. В этом процессе обычно используется пластик, для затвердевания которого требуется свет (так называемый фотополимер), но он также может печатать воски и другие материалы. В то время как струйная обработка материалов может производить точные детали и включать несколько материалов за счет использования дополнительных сопел для струйных принтеров, машины относительно дороги, а время сборки может быть медленным.

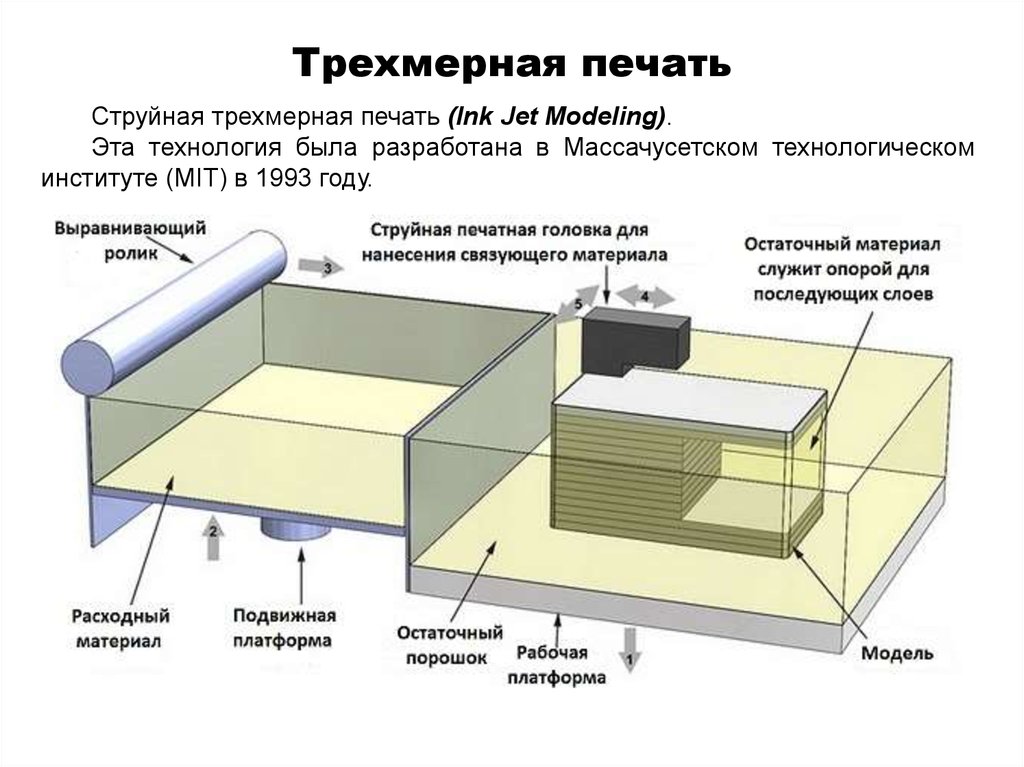

- Распыление связующего : При распылении связующего тонкий слой порошка (это может быть что угодно, от пластика или стекла до металла или песка) прокатывается по рабочей платформе.

Затем головка принтера распыляет связующий раствор (похожий на клей), чтобы сплавить порошок только в местах, указанных в цифровом файле. Процесс повторяется до тех пор, пока объект не будет напечатан, а лишний порошок, который поддерживал объект во время сборки, удаляется и сохраняется для последующего использования. Струйное распыление связующего можно использовать для создания относительно крупных деталей, но это может быть дорого, особенно для больших систем.

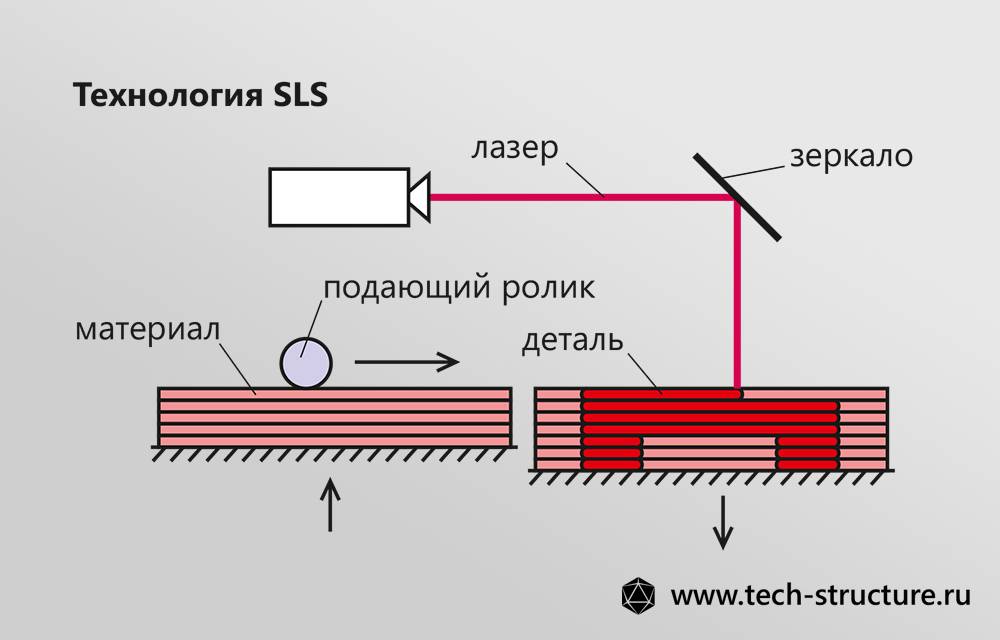

Затем головка принтера распыляет связующий раствор (похожий на клей), чтобы сплавить порошок только в местах, указанных в цифровом файле. Процесс повторяется до тех пор, пока объект не будет напечатан, а лишний порошок, который поддерживал объект во время сборки, удаляется и сохраняется для последующего использования. Струйное распыление связующего можно использовать для создания относительно крупных деталей, но это может быть дорого, особенно для больших систем. - Плавление в порошковом слое : Плавление в порошковом слое похоже на распыление связующего, за исключением того, что слои порошка сплавляются вместе (расплавляются или спекаются — процесс, в котором используется тепло или давление для образования твердой массы материала без его плавления). с использованием источника тепла, такого как лазер или электронный луч. В то время как процессы в порошковом слое могут производить высококачественные, прочные полимерные и цельнометаллические детали, выбор сырья для этого типа аддитивного производства ограничен.

- Направленное выделение энергии : Направленное выделение энергии может происходить во многих формах, но все они следуют основному процессу. Проволока или порошковый материал наносится тонкими слоями и расплавляется с помощью источника высокой энергии, такого как лазер. Системы направленного осаждения энергии обычно используются для ремонта существующих деталей и создания очень больших деталей, но с этой технологией эти детали часто требуют более обширной последующей обработки.

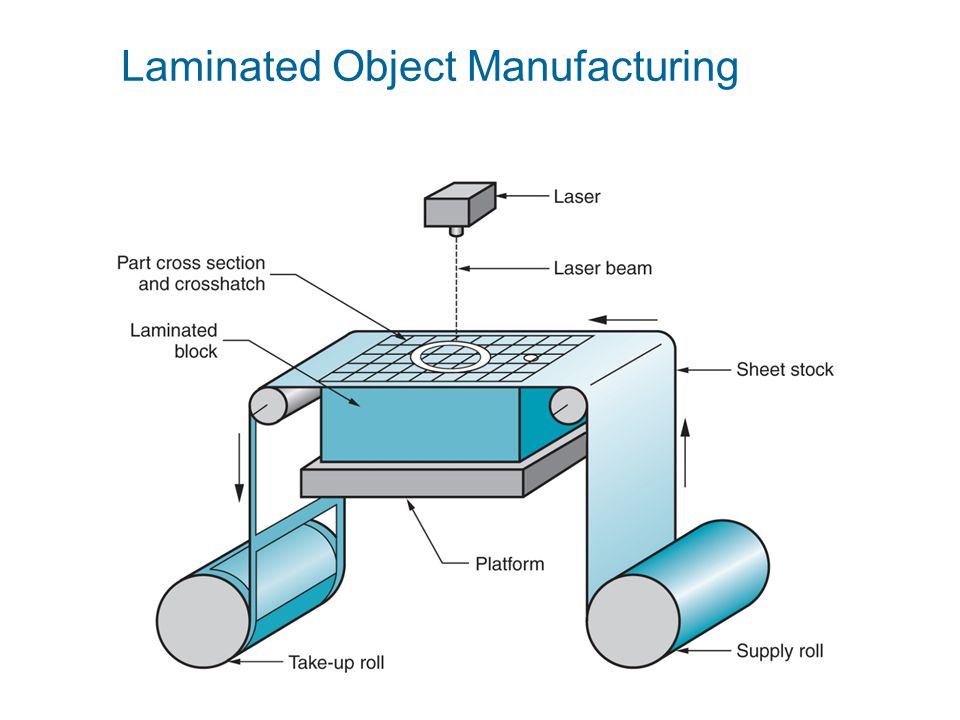

- Ламинирование листов : Системы ламинирования листов соединяют тонкие листы материала (обычно бумаги или металлов) вместе с помощью клея, низкотемпературных источников тепла или других форм энергии для создания трехмерного объекта. Системы ламинирования листов позволяют производителям печатать материалами, чувствительными к теплу, такими как бумага и электроника, и предлагают самые низкие материальные затраты по сравнению с любым аддитивным процессом. Но этот процесс может быть немного менее точным, чем некоторые другие типы систем аддитивного производства.

- Vat Фотополимеризация : Фотополимеризация — самый старый тип 3D-принтера — использует жидкую смолу, которая отверждается с помощью специального освещения для создания 3D-объекта. В зависимости от типа принтера он использует лазер или проектор для запуска химической реакции и отверждения тонких слоев смолы. Эти процессы позволяют создавать очень точные детали с мелкими деталями, но выбор материалов ограничен, а машины могут быть дорогими.

Создание страны Творцов

Хотя 3D-печать не нова, недавние достижения в технологии (наряду с ростом популярности таких сайтов, как Esty и Kickstarter) вызвали возрождение творческого производства, когда любой, у кого есть доступ к принтеру, является производителем и настройщиком продукта. почти неограничен.

3D-принтеры и другие производственные технологии превращают потребителей в творцов или создателей вещей. Это движение, часто называемое Maker Movement, помогает стимулировать инновации и создает совершенно новый способ ведения бизнеса. Продукты больше не должны производиться массово — их можно производить небольшими партиями, печатать на месте или изготавливать по индивидуальному заказу в соответствии с индивидуальными потребностями.

Продукты больше не должны производиться массово — их можно производить небольшими партиями, печатать на месте или изготавливать по индивидуальному заказу в соответствии с индивидуальными потребностями.

Этот новый способ мышления также просачивается в класс благодаря доступу к 3D-принтерам. Учащиеся не ограничены воображением крутых новых идей — они могут воплотить их в жизнь, и это вдохновляет их заниматься наукой, технологиями, инженерией и математикой. Чтобы рассказать студентам об аддитивном производстве и его потенциале, Министерство энергетики, Национальная лаборатория Ок-Риджа и America Makes пожертвовали почти 450 3D-принтеров командам, участвующим в конкурсе FIRST Robotics в этом году.

Возникновение Движения Создателей, которое охватывают как молодые, так и пожилые люди, представляет огромные возможности для Соединенных Штатов. Это может создать основу для новых продуктов и процессов, которые помогут оживить американское производство. Чтобы отпраздновать этот потенциал, президент Обама провел первую ярмарку производителей в Белом доме, на которой новаторы и предприниматели всех возрастов могли показать, что они сделали, и поделиться тем, чему они научились.

Будущее 3D-печати

Аддитивное производство не только влияет на Движение производителей, но и меняет способ ведения бизнеса компаниями и федеральными агентствами.

Компании обращаются к аддитивному производству для создания деталей, которые раньше были невозможны. Примером, на который многие указывают, является использование GE 3D-принтеров для создания топливных форсунок для нового реактивного двигателя, которые прочнее и легче, чем обычные детали. а федеральные агентства изучают способы использования этой технологии для более эффективного выполнения своих задач. Министерство здравоохранения и социальных служб США создало биржу 3D-печати NIH, чтобы лучше обмениваться биомедицинскими моделями для 3D-печати в медицинском сообществе, пока НАСА изучает, как 3D-печать работает в космосе.

Тем не менее, это только верхушка айсберга, когда речь заходит о потенциале аддитивного производства. Для производителей аддитивное производство позволит разработать широкий спектр новых продуктов, которые могут повысить конкурентоспособность отрасли, снизить потребление энергии в отрасли и способствовать развитию экономики экологически чистой энергии.

От помощи в финансировании America Makes, государственно-частного партнерства, призванного сделать США лидером в области 3D-печати, до создания производственного демонстрационного центра в Oak Ridge Lab, Министерство энергетики предоставляет компаниям доступ к технологиям 3D-печати и обучает их. — и будущих инженеров — о возможностях технологии. Чтобы обеспечить развитие технологии, национальные лаборатории Департамента сотрудничают с промышленностью для создания новой технологии 3D-печати. Ливерморская национальная лаборатория Лоуренса недавно объявила о сотрудничестве по разработке новых материалов, аппаратного и программного обеспечения для 3D-печати, а Национальная лаборатория Ок-Ридж сотрудничает в разработке новой коммерческой системы аддитивного производства, которая работает в 200–500 раз быстрее и может печатать пластиковые компоненты в 10 раз больше, чем современные коммерческие 3D-принтеры.

По мере того, как цены падают, а технология становится быстрее и точнее, 3D-печать готова изменить представление компаний и потребителей о производстве — примерно так же, как первые компьютеры обеспечили быстрый доступ к знаниям, которые мы сейчас используем как должное.

Чтобы узнать больше о работе Министерства энергетики по 3D-печати, посетите веб-сайт Advanced Manufacturing Office.

Функциональная блок-схема эволюции 3D-печати

На этой функциональной блок-схеме эволюции 3D-печати показан процесс 3D-печати в направлении X и эволюция функциональных блоков в направлении Y.

Экструдер

Двойной/мульти экструдер

Первое усовершенствование экструдера, которым сейчас обладают несколько 3D-принтеров, — это возможность двойного экструдера. Принтеры с одним экструдером могут выполнять многоцветные операции и операции с несколькими материалами, но выполнять эти операции с несколькими экструдерами быстрее и проще.

3D-печать и возможность работы с несколькими материалами вызвали огромный интерес к материаловедению; люди изобрели дерево, АБС, такой как PLA, нейлон, гибкий PLA, камень, углеродное волокно и другие специальные нити. Мало того, что материалы для 3D-печати подверглись значительным исследованиям материалов, Массачусетский технологический институт нашел способ укрепить паутину углеродным волокном, чтобы сделать ее более прочной. Также будет интересно увидеть особые сочетания материалов при создании объектов. Функциональность с использованием нескольких материалов позволяет оптимизировать дизайн: проблемы деформации можно решить с помощью более гибкого материала, а проблемы напряжения можно решить с помощью более жесткого материала. В настоящее время это можно сделать, если каждая часть выполняется в разных и отдельных областях, но в следующие пять-десять лет программное обеспечение для проектирования позволит проектировать объекты для смеси материалов. В то время как принтер FFM имеет широкий спектр доступных нитей, для печати SLA не так много различных смол, поэтому будет интересно посмотреть, какие смолы могут быть разработаны в ближайшие годы.

Также будет интересно увидеть особые сочетания материалов при создании объектов. Функциональность с использованием нескольких материалов позволяет оптимизировать дизайн: проблемы деформации можно решить с помощью более гибкого материала, а проблемы напряжения можно решить с помощью более жесткого материала. В настоящее время это можно сделать, если каждая часть выполняется в разных и отдельных областях, но в следующие пять-десять лет программное обеспечение для проектирования позволит проектировать объекты для смеси материалов. В то время как принтер FFM имеет широкий спектр доступных нитей, для печати SLA не так много различных смол, поэтому будет интересно посмотреть, какие смолы могут быть разработаны в ближайшие годы.

Охлаждающий экструдер

Один из способов сократить общее время печати — увеличить скорость, с которой нить выходит из экструдера; однако предыдущий слой должен полностью затвердеть, прежде чем будет помещен следующий слой пластика. Одним из возможных решений этой проблемы было бы добавить специальную охлаждающую головку, которая бы притягивала горячую печатающую головку к горячему пластику, затвердевающему быстрее.

Движение

Различные 3D-принтеры имеют разные способы перемещения экструдера. Многие перемещают экструдер в декартовой системе координат или в направлениях X, Y и Z, и наиболее распространенные способы сделать это — перемещать экструдер в направлении X и Y, в то время как платформа движется в направлении Z или иметь экструдер перемещается во всех трех направлениях вокруг неподвижной платформы. Движение платформы и экструдера в направлениях X, Y и Z может быть способом минимизировать время в пути.

Специальные сопла

Экструдер может изменять диаметр печатающей головки в разное время во время печати, подобно тому, как глазурь торта имеет специальные декоративные наконечники.

Видеокамера

Оснащение 3D-принтеров видеокамерой или парой для стереоскопического просмотра позволит контролировать процесс печати в режиме реального времени либо с помощью алгоритмического управления, либо удаленного наблюдения операторами. Задание на печать можно было прервать и перезапустить, что позволило избежать напрасной траты времени и материалов. В зависимости от того, какие другие возможности постобработки доступны или в принтере, который поддерживает как аддитивное, так и субтрактивное производство, сложная деталь может быть переработана и завершена.

В зависимости от того, какие другие возможности постобработки доступны или в принтере, который поддерживает как аддитивное, так и субтрактивное производство, сложная деталь может быть переработана и завершена.

Платформа

Горячая платформа

Многие принтеры уже имеют функцию нагрева платформы для улучшения качества печати и защиты от коробления во время печати.

Движение

Как упоминалось выше, и станина, и экструдер могут перемещаться в направлениях X, Y и Z, чтобы минимизировать время перемещения. Что касается дельта-3D-принтеров, то их круглое основание может вращаться, чтобы сократить время перемещения печатающей головки.

Автоматическое выравнивание

Как человек, который использовал различные 3D-принтеры, выравнивание платформы — одна из самых неприятных вещей в 3D-печати, и даже небольшая разница в высоте может помешать выполнению заданий на печать. Creatbot — единственный известный мне 3D-принтер с автоматическим выравниванием платформы и другими замечательными функциями.

Постобработка

Текущие методы постобработки включают снятие заусенцев, шлифование, грунтование, аэрографию и нанесение ацетона. Одно из самых больших заблуждений в отношении 3D-печати заключается в том, что 3D-принтер может печатать объекты так же хорошо, как и товары, купленные в магазине.

Может быть эффективным компромисс между печатью с очень высоким разрешением без постобработки и печатью более низкого качества с некоторой постобработкой, чтобы сделать ее более гладкой. В этих процессах необходимо учитывать два основных фактора: скорость и целостность структуры. Если цель состоит в том, чтобы добиться более быстрого времени, не слишком беспокоясь о прочности объекта, то низкое разрешение с постобработкой кажется лучшим выбором; однако, если это функциональная часть, то первый вариант является более безопасным выбором.

Отсутствующее измерение: информация и моделирование

Разработка модели САПР и связанные с ней потоки данных являются важным аспектом функциональности 3D-принтера.

Всего комментариев: 0